Изобретение относится к области приборостроения, в частности к способам калибровки средств измерительной техники.

Калибровка средств измерительной техники - совокупность операций, выполняемых в целях определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средств измерений (Справочник по эксплуатации космических средств. / Л.Т. Баранов, В.Л. Гузенко, А.П. Ковалев и др. / Под ред. проф. А.П. Полякова. - 2-е изд, перер. и доп. - СПб.: ВКА им. А.Ф. Можайского, 2006, стр. 613). По своему конструктивному исполнению средства измерений подразделяются на: меры, измерительные приборы, измерительные преобразователи, измерительные установки, измерительные системы. Настоящая заявка на изобретение посвящена способам калибровки первичных измерительных преобразователей (датчиков) динамического (импульсного) давления и измерительным установкам (устройствам) для их реализации.

Существует достаточно большое количество способов калибровки средств измерений динамического (импульсного) давления, в спектральном составе которых преобладают как низкочастотные составляющие (от единиц Гц до десятков кГц), так и компоненты с более высокими значениями частот.

Известен способ и устройство для калибровки датчиков давления путем воздействия скачка давления, возникающего в момент открытия золотникового устройства, соединяющего между собой две камеры, одна из которых больше другой и имеет отличное давление от первой (а.с. СССР № 158125, 1962 г.). Недостаток данного способа состоит в том, что он позволяет калибровать только низкочастотные датчики, предназначенные для измерения относительно медленно изменяющиеся динамических процессов, по причине конечных размеров перепускного отверстия, соединяющего камеры.

Известны устройства для калибровки датчиков давления (а.с. СССР № 169840, 1963 г.; а.с. СССР № 972288, 1982 г.), содержащие падающий груз внутри вертикально установленного сосуда (в форме цилиндрической трубы), заполненного водой. Однако эти устройства не обеспечивают высокой точности градуировки высокочастотных датчиков динамического давления, поскольку при ударе груза по поверхности воды возникают их сложные взаимные колебания, вызывающие пульсации и замедленное нарастание давления, приводящие к ухудшению характеристики преобразования датчиков в области высоких частот.

Применение вышеперечисленных аналогов возможно лишь для градуировки низкочастотных датчиков динамического давления в широком диапазоне (как больше, так и меньше 105 Па) создаваемых динамических нагрузок.

Известен также способ динамической градуировки датчиков давления путем воздействия на датчик гидростатическим давлением столба жидкости с последующим скачкообразным изменением давления (а.с. СССР № 638859, 1978 г.).

Суть данного способа состоит в том, что датчик давления помещают в вертикальный сосуд, подвешенный или установленный на опоре, и нагружают, заливая, например, водой и погружая, таким образом, датчик на необходимую глубину. Начальное погружение датчика давления в воду определяет величину амплитуды испытательного давления. Скачкообразное изменение давления получают резким устранением опоры (подвеса) сосуда с водной средой. В результате чего сосуд, вместе с помещенным в него датчиком давления, под действием силы тяжести начинает двигаться с ускорением свободного падения, что приводит к скачкообразному уменьшению давления на его стенки и датчик.

Способ позволяет воспроизводить кратковременные динамические нагрузки, пригодные для градуировки высокочастотных датчиков динамического давления в области относительно малых значений избыточного давления до 105 Па.

К недостаткам способа следует отнести малую амплитуду скачка давления, определяемую высотой столба воды и, следовательно, ограниченную высотой сосуда. Так, для получения скачка давления амплитудой ~105 Па (1 бар) необходимо иметь столб воды высотой 10 м, что на практике выполнить достаточно сложно. Тем самым исключается возможность градуировки датчиков динамического давления области значений, превышающих 105 Па.

Наиболее близким аналогом к предлагаемому ниже способу, принятым за прототип, является способ (патент RU №2480725, 2010 г.) и устройство (патент RU №102797, 2010 г.) для динамической градуировки и испытаний датчиков давления путем воздействия на них динамически нагружаемого столба воды. Способ и устройство - прототипы обеспечивают расширенный диапазон амплитуд создаваемых скачков давлений по сравнению с перечисленными выше способами и устройствами и, таким образом, позволяют градуировать датчики динамического давления как в области малых, до 105 Па, так и в области более высоких давлений, превышающих 105 Па.

Градуировку датчиков в способе по патенту RU №2480725 осуществляют поэтапно с использованием предварительно отградуированного (эталонного) датчика, предназначенного для измерения относительно низких давлений и обладающего, соответственно, повышенной чувствительностью. На первом этапе камеру с водой и помещенным в нее эталонным датчиком давления сбрасывают на подстилающую поверхность с заданной жесткостью. Амплитуду давления удара определяют через калиброванный (образцовый) скачок гидростатического давления порядка 0,1 атм (104 Па), соответствующий высоте столба воды в камере, равной 1 м.

Затем, не меняя высоты сброса камеры, проводят аналогичные испытания партии датчиков давления, предназначенных для измерения относительно высоких давлений. При этом находят такой из них, амплитуда сигнала на выходе которого в фазе сжатия приблизительно равна амплитуде сигнала в фазе разгрузки для эталонного датчика. После этого, увеличивая высоту сброса и жесткость подстилающей поверхности, за несколько циклов аналогичных измерений осуществляют его градуировку в рабочем диапазоне давлений.

Устройство по патенту RU №102797 U1, реализующее указанный способ, содержит заполненный водной средой сосуд, стойку с электрозамком, удерживающим сосуд в подвешенном состоянии, в нижнюю часть которого завернута заглушка с установленным в нее датчиком давления. При этом сосуд снабжен ограничивающими упорами, предназначенными для торможения его в момент соприкосновения с постилающей поверхностью, на которой установлены амортизирующие прокладки.

Однако реализация такого способа на практике является технически весьма сложным и трудоемким процессом и сопряжена с внесением в результаты определения градуировочной характеристики в верхней части рабочего диапазона датчика пропорционально увеличивающейся методической погрешности, что снижает точность градуировки.

Устранить указанные недостатки призваны заявляемые способ и устройство калибровки датчиков динамического давления.

Технический результат, достигаемый при использовании данного изобретения, заключается в расширении метрологических возможностей предлагаемых способа и устройства за счет повышения на порядок уровня калиброванного (образцового) по амплитуде скачка давления до атмосферного давления (105 Па) и более, что, в свою очередь, исключает методическую погрешность, присущую прототипу, и сокращения времени на проведение градуировочных испытаний.

В предлагаемом способе калибровки датчиков динамического давления техническое решение состоит в том, что калиброванный по амплитуде скачок давления внутри сосуда с водой получают при продольном ударе сверху по торцу сосуда, установленного вертикально с возможностью свободного перемещения в продольном направлении, в результате которого у дна сосуда, где помещен датчик давления, возникает кавитационный разрыв водной среды, вызванный ускоренным смещением стенок сосуда относительно инерционно неподвижной воды. Сила продольного удара должна соответствовать смещению стенок сосуда с ускорением а>9,8 м/с2.

В предлагаемом устройстве для калибровки датчиков динамического давления, техническое решение состоит в том, что продольное нагружение вертикально установленного сосуда, заполненного водой до заданного уровня, в нижнюю часть которого завернута заглушка с датчиком давления, выводы которого герметично выведены наружу и опирающегося с помощью фланца на легко деформируемую (сжимаемую) подушку, осуществляется посредством электромагнитного ударника.

Технический результат обеспечивается тем, что вследствие удара у дна сосуда резко падает давление за счет скоростного отрыва воды от стенок сосуда, сопровождающееся интенсивным выделением кавитационных пузырьков, сливающихся в единый воздушный пузырь, избыточное давление внутри которого близко к техническому вакууму. Максимальное давление в пузыре несколько меньше давления насыщенных паров воды, которое при температуре +17°С составляет менее 15 мм рт.ст., то есть меньше 2·103 Па (Физический энциклопедический словарь. - М.: 1983, стр. 236; Таблица физических величин. Справочник. Атомиздат, 1976, стр. 199).

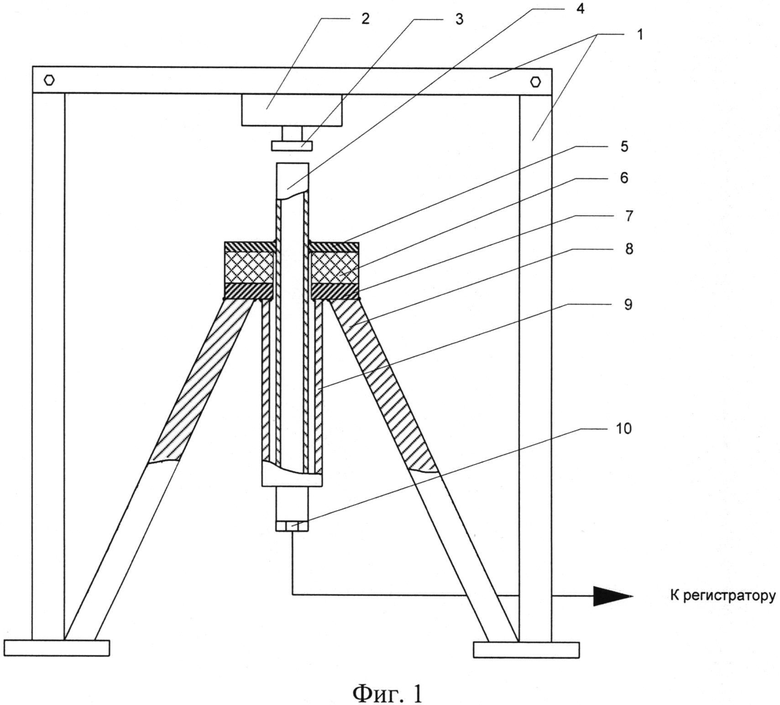

Разгрузка датчика давления сопровождается формированием электрического сигнала uк(t) с выхода датчика, амплитуда Uк которого пропорциональна амплитуде калибровочного скачка давления

где Pa - атмосферное давление перед началом калибровки;

Рг - гидростатическое давление столба воды.

Минимальное значение Рк≥105 Па при этом может быть увеличено за счет удлинения сосуда с водой, то есть повышения гидростатической составляющей давления Рг, или посредством подключения внешнего источника давления (например, сосуда с сжатым воздухом), контролируемого по амплитуде.

Сущность предложенного технического решения поясняется чертежами, на которых:

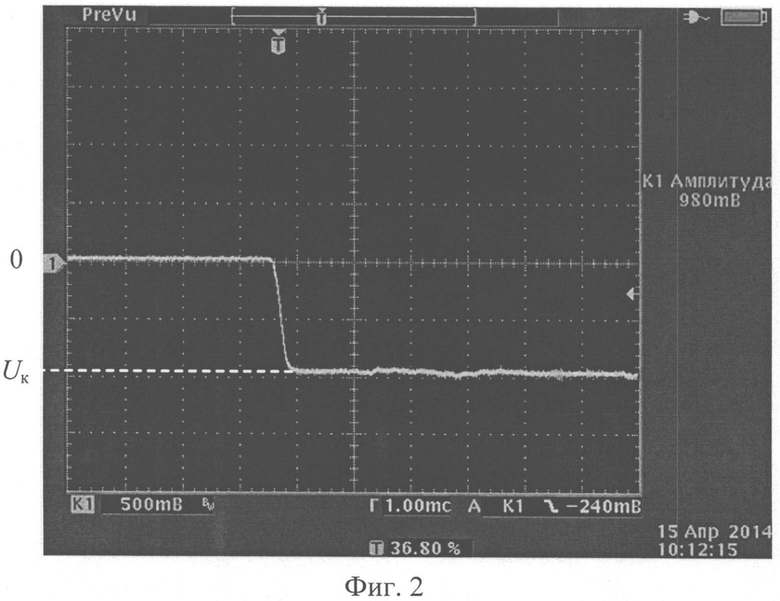

фиг. 1 иллюстрирует схему устройства, реализующего предлагаемый способ калибровки;

фиг. 2 иллюстрирует качественный вид типичной осциллограммы сигнала, получаемого с помощью предлагаемого устройства.

Калибровочное устройство (фиг. 1) состоит из стойки со съемной перекладиной 1, жестко закрепленного на перекладине 1 электромагнитного ударника 2 с бойком 3 и вертикально установленного сосуда 4, заполненного водой до заданного уровня, в нижнюю часть которого завернута заглушка с датчиком давления 10, выводы которого герметично выведены наружу.

Сосуд 4 представляет собой отрезок металлической трубы с приваренным к ней фланцем 5, опирающимся на легко деформируемую (сжимаемую) подушку 6, которая размещается на опорной площадке 7 станины 8. К нижней части площадки прикреплена направляющая гильза 9, внутри которой сосуд 4 может свободно перемещаться в продольном направлении. Движение сосуда 4 внутри гильзы 9 после удара по нему бойка 3 электромагнитного ударника 2 обеспечивается за счет сжатия проложенной между фланцем 5 и опорной площадкой 7 подушки 8, выполненной, например, из полиуретана.

Процесс калибровки с помощью данного устройства происходит следующим образом.

Заполняя сосуд водой, задают значение Рг гидростатической составляющей давления столба жидкости в сосуде, устанавливая, таким образом, диапазон амплитуд испытательного давления (1). Максимальный уровень воды в сосуде не должен создавать возможность ее выплескивания при ударе. Минимальный уровень воды выбирается из условия превышения ее веса над прилагаемым усилием к сосуду.

Скачкообразное изменение давления получают ударом бойка электромагнитного ударника сверху по торцу сосуда с водой. В результате удара сосуд ускоренно движется вниз относительно инерционно неподвижной воды, приводя тем самым к кавитационному разрыву воды, сопровождающемуся интенсивным выделением кавитационных пузырьков, сливающихся в единый воздушный пузырь с давлением менее 2·103 Па, создавая калиброванный по амплитуде скачок давления. Электрический сигнал uк (t) с выхода датчика, амплитуда Uк которого пропорциональна амплитуде Рк скачка давления, передается на регистратор.

Далее через отношение амплитуды Uк электрического сигнала uк(t), зарегистрированного регистратором, к амплитуде калиброванного скачка давления Рк производится расчет чувствительности датчика давления

и сравнение ее с паспортными данными.

Предлагаемые способ и устройство были апробированы при калибровке датчиков давления типа ДСЛ20-6. Амплитуда Uк зарегистрированного электрического сигнала на его выходе, типичная форма которого показана в качестве примера на осциллограмме (фиг. 2), соответствует перепаду давления, действующему на датчик, Рк=1,1·105 Па.

Таким образом, за счет единичного удара обеспечивается сокращение времени на проведение градуировочных испытаний, на порядок повышается уровень калиброванного (образцового) по амплитуде скачка давления до атмосферного давления (105 Па) и более, что исключает методическую погрешность и в целом приводит к расширению метрологических возможностей предлагаемых способа и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ | 2010 |

|

RU2480725C2 |

| СПОСОБ ГРАДУИРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ ВОЗДУШНЫХ УДАРНЫХ ВОЛН | 2014 |

|

RU2566417C1 |

| Способ динамической градуировки датчиков давления | 1981 |

|

SU1144013A1 |

| Способ моделирования динамического действия жидкости на объект | 1981 |

|

SU1033895A1 |

| Способ измерения среднего уровня воды в открытых водоемах и устройство для его осуществления | 2022 |

|

RU2812614C1 |

| Способ динамической градуировки датчиков давления | 1986 |

|

SU1415088A1 |

| СПОСОБ ИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА НЕФТЯНОЙ ПЛАСТ | 2002 |

|

RU2229021C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГОСОДЕРЖАНИЯ НЕФТИ НА ПРОМЫСЛАХ | 2024 |

|

RU2840372C1 |

| Способ гидродинамической подводной очистки корпусов судов | 1982 |

|

SU1102712A1 |

| Способ цементирования обсадных колонн | 2018 |

|

RU2713540C2 |

Изобретение относится к области приборостроения и может быть использовано для калибровки средств измерительной техники. Техническим результатом изобретения является расширение метрологических возможностей за счет повышения на порядок уровня калиброванного (образцового) по амплитуде скачка давления до атмосферного давления (105 Па), повышения точности калибровки датчиков динамического давления и сокращения времени на проведение градуировочных испытаний. Калиброванный по амплитуде скачок давления получают при продольном ударе сверху по торцу сосуда с водой, установленного вертикально с возможностью свободного перемещения в продольном направлении, в результате которого у дна сосуда, где помещен датчик давления, возникает кавитационный разрыв водной среды, вызванный ускоренным смещением стенок сосуда относительно инерционно неподвижной воды. Сила продольного удара должна соответствовать смещению стенок сосуда с ускорением а>9,8 м/с2. Уровнем заполнения сосуда водой задают значение Рг гидростатической составляющей давления столба жидкости в сосуде, устанавливая, таким образом, диапазон амплитуд Рк=-(Ра+Рг) испытательного давления. Обеспечивает получение стабильных калибровочных скачков давления с амплитудой Рк≥105 Па. 2 н.п. ф-лы, 2 ил.

1. Способ калибровки датчиков динамического давления, включающий получение калиброванного по амплитуде скачка давления Рк внутри сосуда с водой, измерение амплитуды Uк сигнала на выходе датчика динамического давления, расположенного на дне сосуда, и последующее определение его чувствительности как отношения rд=Uк/Рк, отличающийся тем, что калиброванный по амплитуде скачок давления получают при продольном ударе сверху с силой, соответствующей ускорению а>9,8 м/с2, по торцу сосуда с водой, установленного вертикально с возможностью свободного перемещения в продольном направлении, в результате которого у дна сосуда возникает кавитационный разрыв водной среды, вызванный ускоренным смещением стенок сосуда относительно инерционно неподвижной воды.

2. Устройство для калибровки датчиков динамического давления, содержащее стойку, сосуд с водой, в нижнюю часть которого завернута заглушка с датчиком динамического давления, отличающееся тем, что для создания калиброванного по амплитуде скачка давления на стойке, снабженной съемной перекладиной, жестко закреплен электромагнитный ударник, при этом сосуд с водой, установленный вертикально и опирающийся с помощью фланца на легко деформируемую (сжимаемую) подушку (например, из полиуретана), размещенную на опорной площадке станины, жестко связанной со стойкой, в результате продольного удара сверху по его торцу бойком электромагнитного ударника может перемещаться в продольном направлении внутри направляющей гильзы, приваренной к нижней части станины.

| СПОСОБ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ | 2010 |

|

RU2480725C2 |

| Устройство для возбуждения искрового генератора | 1951 |

|

SU102797A1 |

| Способ динамической градуировки датчиков давления | 1986 |

|

SU1415088A1 |

| US 4506539 A1, 26.03.1985. | |||

Авторы

Даты

2016-01-27—Публикация

2014-07-09—Подача