Область техники, к которой относится изобретение

Изобретение относится к герметичным емкостям, таким как кеги для хранения, транспортировки и разлива напитков. Изобретение, в частности, относится к крышке для кега, которая имеет предохранительный механизм для предотвращения повторного закрывания после использования. Это обеспечивает отсутствие возможности сохранения герметичности кега после использования, а также его повторного наполнения с последующим закрыванием крышки.

Уровень техники

Кеги широко применяют для распространения и подачи напитков, таких как пиво. Крышка на горлышке кега обычно имеет разливочный и дозирующий клапан, который имеет несколько каналов, проходящих через крышку. Таким образом, во время заполнения, когда кег обычно перевернут вверх дном, напиток может быть введен в кег через первый канал в крышке, в то время как вытесняемый газ может выходить из кега через второй канал в крышке. В свою очередь, во время разлива газ-пропеллент (как правило, азот или углекислый газ) может быть введен в кег через первый канал крышки, для того чтобы вытеснить напиток из кега через второй канал в крышке. В самых распространенных механизмах крышка содержит концентрические элементы клапана и концентрические каналы.

В процессе наполнения на заправочной секции производственной линии кег обычно переворачивают вверх дном при работе с пивом и безалкогольными газированными напитками, хотя он может находиться и в прямом положении для разлива других напитков, особенно тех, которые не выделяют пузырьков газа. При этом разливочная головка соединена с крышкой с образованием герметичного уплотнения. Разливочная головка имеет один или более выступов, которые нажимают на один или несколько подпружиненных клапанных элементов крышки для открывания каналов, проходящих через крышку. Воздух внутри кега выдувают при помощи относительно инертного газа, например углекислого газа, а затем напиток вводят в кег через линию подачи жидкости, соединенную с разливочной головкой. Газ, вытесненный из кега поступающим напитком, выходит через отверстие в разливочной головке. Когда кег удаляют с заправочной секции, разливочную головку отсоединяют от крышки и клапанных элементов крышки, таким образом за счет подпружиненного элемента закупоривая крышку и герметизируя напиток и любой оставшийся инертный газ внутри кега.

Для разлива напитков дозирующую головку присоединяют к крышке с образованием герметичного уплотнения. Дозирующая головка имеет рычаг, который при нажатии выдвигает один или несколько плунжеров, соответствующих выступам разливочной головки. Таким образом, плунжеры надавливают на один или несколько клапанных элементов крышки для повторного открывания каналов, проходящих через крышку. Эти каналы сообщаются с линиями подачи газа и жидкости, которые соединены с дозирующей головкой. Газ-пропеллент вводят в кег из внешнего источника, присоединенного к линии подачи газа. Затем, когда кран линии подачи жидкости открыт, напиток вытесняется из кега для разлива.

Когда дозирующая головка присоединена к крышке, газ-пропеллент вводится в кег под избыточным давлением. Кег остается под избыточным давлением до тех пор, пока этот газ не будет выпущен. В целях безопасности рекомендуют выпускать газ-пропеллент из кега, когда дозирующая головка отсоединена от крышки, обычно это происходит, когда кег пуст и заменяется новым полным кегом. Для этих целей некоторые дозирующие головки имеют продувочный клапан, который помогает выпустить газ-пропеллент из кега до того, как дозирующая головка будет отсоединена от крышки.

Однако не все дозирующие головки имеют продувочный клапан, а даже те, которые имеют продувочный клапан, могут эксплуатироваться неправильно. На практике пользователь часто спешит заменить пустые кеги полными во время разлива напитков в баре, где много посетителей, и таким образом может не уделить необходимого времени выпуску газа-пропеллента из пустого кега. Вместо этого пользователь просто снимает дозирующую головку с крышки, защелкивая подпружиненные клапаны крышки и таким образом закрывая каналы, проходящие через крышку. В результате пустой кег остается под давлением, что может не быть заметным при внешнем осмотре. Это является проблемой, особенно когда кег изготовлен из гибкого материала, такого как полиэтилентерефталат (PET), методом выдувного формования, который предполагает утилизацию для последующей переработки, а не сохранение кега для повторного наполнения так, как это делают с кегами из твердых металлов. Очевидно, что кег под давлением трудно сломать. Также в целях безопасности нежелательно прокалывать и раскалывать кег под давлением, например, если пытаться смять кег при выбрасывании, предполагая, что он не находится под давлением.

Другая проблема заключается в том, что, если клапан(ы) крышки могут быть открыты и закрыты после того, как оригинальный напиток был разлит, существует возможность несанкционированного заполнения кега другим напитком. Например, в кег может быть налит напиток ненадлежащего качества; естественно, маловероятно, что кег будут повторно наполнять при соблюдении контролируемых условий, которые необходимы для обеспечения оптимальных условий для напитка. Это особенно нежелательно еще и потому, что кег может иметь товарный знак оригинального поставщика напитка, чья репутация может пострадать из-за продукта плохого качества. Также кег могут заполнить жидкостью, которая даже не предназначена для употребления людьми и которую может быть опасно пить. Несанкционированное повторное наполнение трудно определить путем беглого осмотра кега.

По этим причинам были предложены различные крышки для кегов и бочек, в которых клапан может закрываться после наполнения, но не может снова закрываться после разлива. Например, в решении, раскрытом в патенте US 4909289 на имя Хагана (Hagan) и др., используют храповой механизм, который ограничивает количество открываний клапана, позволяя производить процедуры проверки и наполнения кегов до того, как клапан заблокирует открывание кега после разлива.

Способ, описанный в патенте US 4909289, является непрактичным по многим причинам. Например, количество частей в таком храповом механизме и принцип, по которому они взаимодействуют, приводит к большому количеству взаимосвязанных допусков. Это делает данный механизм уязвимым к поломкам, т.к. суммарный допуск деталей вызывает чрезмерные колебаниям размеров между различными деталями устройства. Кроме того, данный механизм не подходит ко всем используемым на рынке разливочным и дозирующим головкам.

Более позднее решение, предложенное в документе DE 102007036469 на имя компании «Schafer Werke», предполагает нажатие клапанного элемента в меньшей степени при надевании разливочной головки на крышку для наполнения (т.е. ход наполнения), и в большей степени при надевании разливочной головки для разлива (т.е. ход разлива). Большее движение клапана в ходе разлива вызывает блокировку клапана в нажатом положении таким образом, что когда дозирующую головку снимают после завершения розлива, клапан не может вернуться обратно в закрытое положение.

Решение, раскрытое в документе DE 102007036469, предусматривает, чтобы ход наполнения был короче хода разлива. Однако использование соединительного элемена «колодезного типа» или плоского соединительного элемента подразумевает равенство хода наполнения ходу разлива или незначительное его превышение. Предложенное в DE 102007036469 устройство не решает проблем, возникающих в ситуациях, когда ход наполнения больше или равен ходу разлива, потому что клапанный элемент будет либо преждевременно блокироваться в открытом положении во время процесса наполнения, либо не сможет заблокироваться в открытом положении после процедуры разлива.

Раскрытие изобретения

Настоящее изобретение направлено на решение вышеуказанных проблем и устранение описанных недостатков известных устройств.

Изобретение относится к крышке для емкости под давлением, такой как кег. Крышка содержит: корпус, по меньшей мере один клапанный элемент, который может быть передвинут относительно корпуса внутрь в открытое положение и наружу в закрытое положение, запирающий механизм, который может быть передвинут относительно корпуса и выполненный с возможностью удерживать клапанный элемент в открытом положении. Запирающий механизм включает в себя первый и второй соединительные элементы, в которых запирающий элемент и клапанный элемент могут быть сцеплены друг с другом. Запирающий механизм расположен таким образом, что, когда запирающий элемент и клапанный элемент находятся в зацеплении на первом соединительном элементе, запирающий элемент двигается вместе с клапанным элементом, когда клапанный элемент передвигается из открытого положения в закрытое положение. Такое движение запирающего элемента обеспечивает зацепление между запирающим элементом и клапанным элементом на втором соединительном элементе, которое возникает при последующем движении клапанного элемента в открытое положение, для предотвращения возврата клапанного элемента в закрытое положение.

Запирающий механизм, используемый в данном изобретении, не требует согласования большого количества допусков, как в патенте US 4909289, и не характеризуется, как в патенте US 4909289, невозможностью использовать крышку с различными разливочными или дозирующими головками, доступными на рынке. Отличие от документа DE 102007036469 состоит в том, что механизм по изобретению может быть использован, даже если ход наполнения равен или длиннее хода разлива.

В предпочтительном варианте воплощения изобретения, описанном ниже, первый соединительный элемент расположен снаружи относительно второго соединительного элемента.

Предпочтительно, соединительные элементы образованы храповыми элементами, действующими между запирающим элементом и клапанным элементом для обеспечения по существу однонаправленного перемещения запирающего элемента наружу относительно корпуса. Преимуществом является то, что храповые элементы обеспечивают надежное движение между запирающим элементом и клапанным элементом.

Предпочтительно, клапанный элемент может перемещаться относительно корпуса вдоль оси, запирающий элемент может перемещаться аксиально относительно корпуса в результате осевого перемещения клапанного элемента, а соединительные элементы содержат расположенные на расстоянии по оси друг от друга зацепляющие элементы, действующие между запирающим элементом и клапанным элементом. Преимуществом является то, что осевое движение упрощает и таким образом улучшает надежность запора.

Предпочтительно, чтобы после сцепления запирающего элемента и клапанного элемента на первом соединительном элементе перемещение клапанного элемента наружу передвигало запирающий элемент в положение внутри корпуса, в котором дальнейшее перемещение запирающего элемента наружу относительно корпуса было ограничено по протяженности.

Предпочтительно, чтобы после сцепления запирающего элемента и клапанного элемента на втором соединительном элементе дальнейшее перемещение запирающего элемента было ограничено стопорным элементом, неподвижным относительно корпуса.

Предпочтительно, чтобы после сцепления запирающего элемента и клапанного элемента на первом соединительном элементе перемещение клапанного элемента наружу передвигало запирающий элемент в положение внутри корпуса, в котором перемещение запирающего элемента внутрь относительно корпуса ограничено по протяженности.

Предпочтительно, чтобы при перемещении наружу с клапанным элементом запирающий элемент проходил через храповик, ограничивающий перемещение запирающего элемента внутрь. При этом храповой элемент может представлять собой уступ, неподвижный относительно корпуса.

Предпочтительно, чтобы запирающий элемент содержал противоположно расположенный элемент, выполненный с возможностью сцепления с храповым элементом.

Предпочтительно, чтобы после перемещения клапанного элемента из открытого положения в закрытое запирающий элемент располагался между противоположными ограничительными элементами, расположенными соответственно снаружи внешнего края и внутри внутреннего края запирающего элемента.

Предпочтительно, ограничительные элементы представляют собой стопорный элемент и/или храповой элемент.

Предпочтительно, соединительные элементы представляют собой упругие защелкивающиеся элементы, которые входят в зацепление путем относительного скользящего движения клапанного элемента относительно запирающего элемента.

Предпочтительно, соединительные элементы представляют собой первый и второй соединительные компоненты на запирающем элементе, которые могут последовательно зацепляться с клапанным элементом при последовательных ходах открывания клапанного элемента.

Концепция изобретения распространяется также на емкости под давлением, такие как кег, оснащенный крышкой по изобретению.

Краткое описание чертежей

Для облегчения понимания изобретение будет также описано посредством примеров со ссылкой на сопроводительные чертежи, на которых:

Фиг.1 представляет собой вид сбоку в разрезе крышки по изобретению, которая установлена на горлышке пластикового кега, и иллюстрирует крышку до наполнения при закрытом клапанном элементе.

Фиг.2 аналогична Фиг.1, но изображает крышку во время наполнения, когда разливочная головка присоединена к крышке и клапанный элемент открыт.

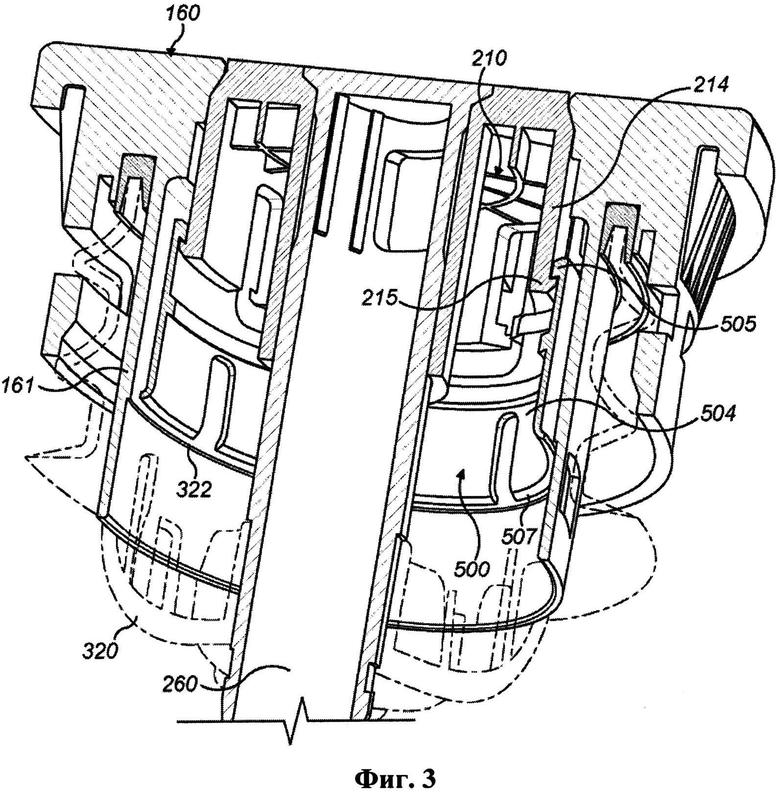

Фиг.3 аналогична Фиг.1 и 2, но иллюстрирует крышку после наполнения, когда разливочная головка отсоединена от крышки при закрытом клапанном элементе.

Фиг.4 аналогична Фиг.1-3, но иллюстрирует крышку во время разлива, когда дозирующая головка соединена с крышкой и клапанный элемент снова открыт.

Фиг.5 аналогична Фиг.1-4, но иллюстрирует крышку после разлива, когда дозирующая головка отсоединена от крышки при клапанном элементе, теперь постоянно открытом.

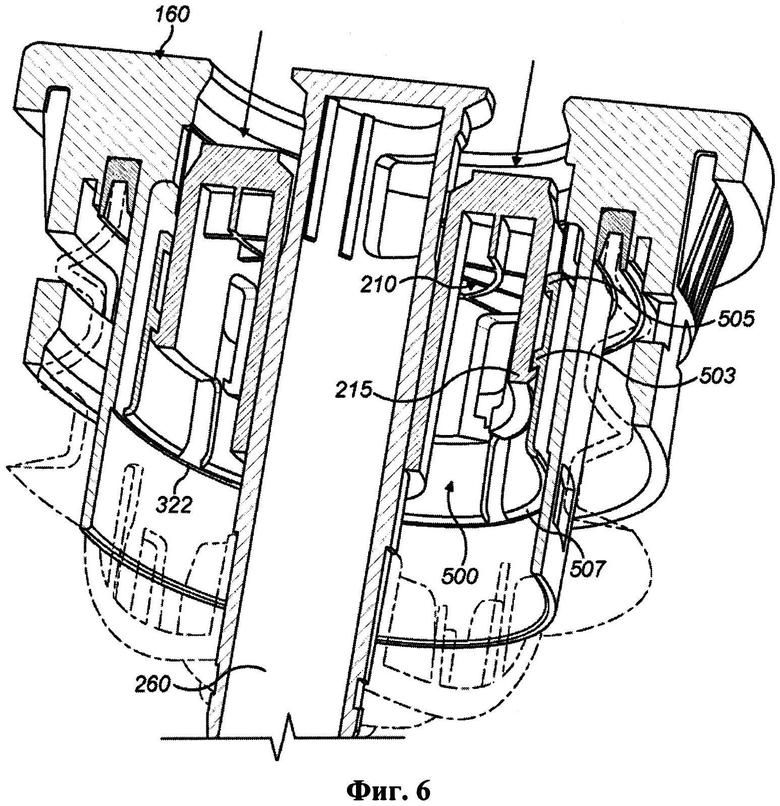

Фиг.6 представляет собой вид сбоку в разрезе крышки согласно второму варианту изобретения, которая установлена на горлышке пластикового кега и иллюстрирует крышку до наполнения при закрытом клапанном элементе.

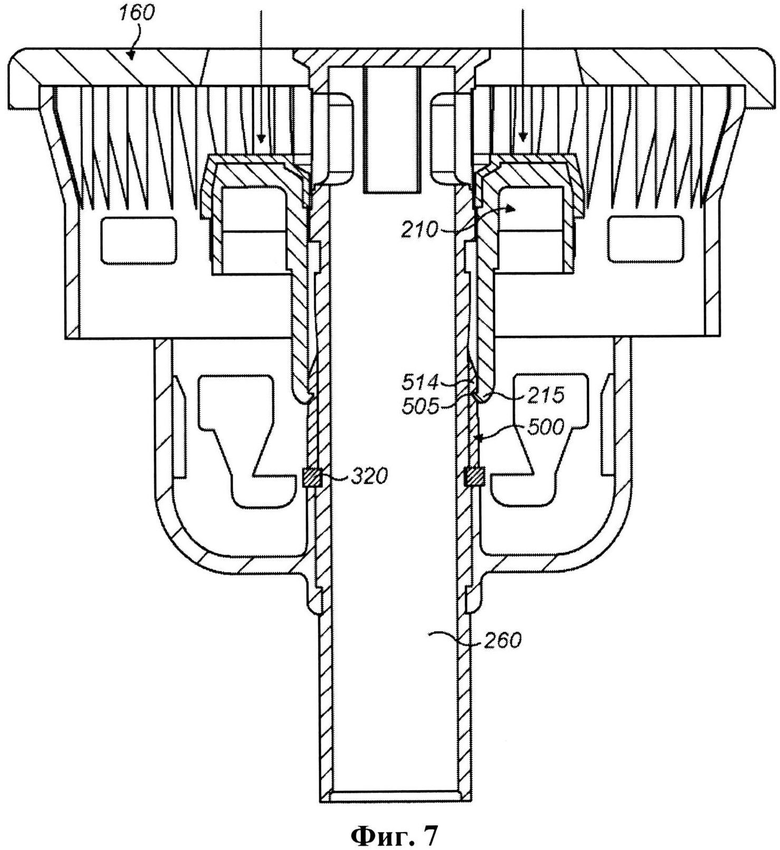

Фиг.7 аналогична Фиг.6, но иллюстрирует крышку во время наполнения, когда разливочная головка подсоединена к крышке при открытом клапанном элементе.

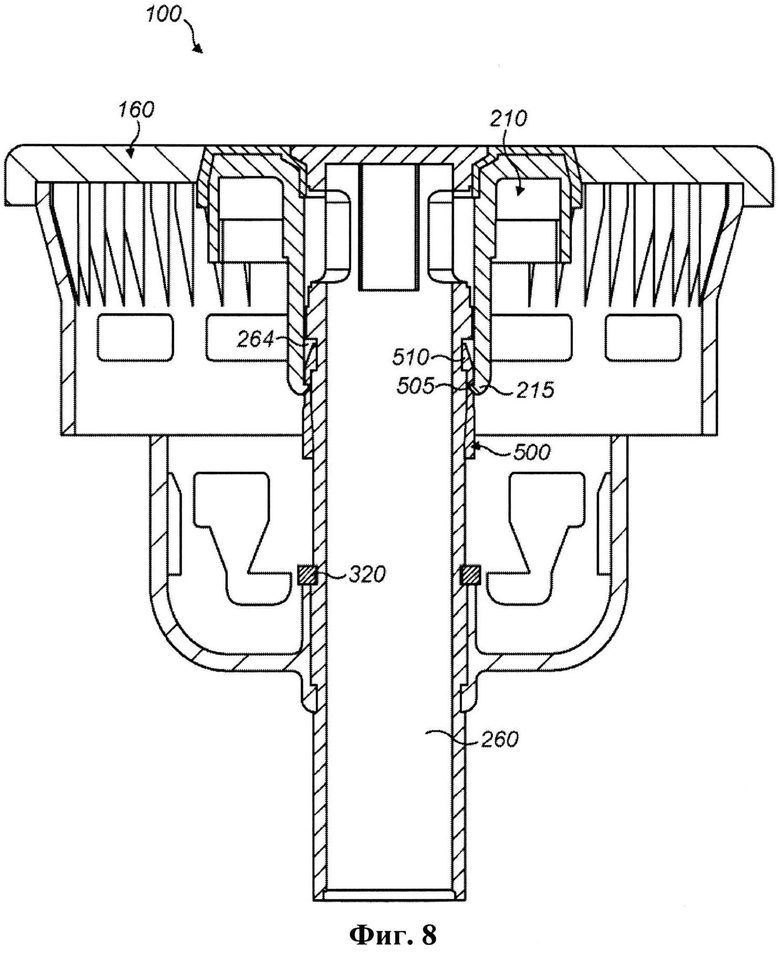

Фиг.8 аналогична Фиг.6 и 7, но иллюстрирует крышку после наполнения, когда разливочная головка отсоединена от крышки при снова закрытом клапанном элементе.

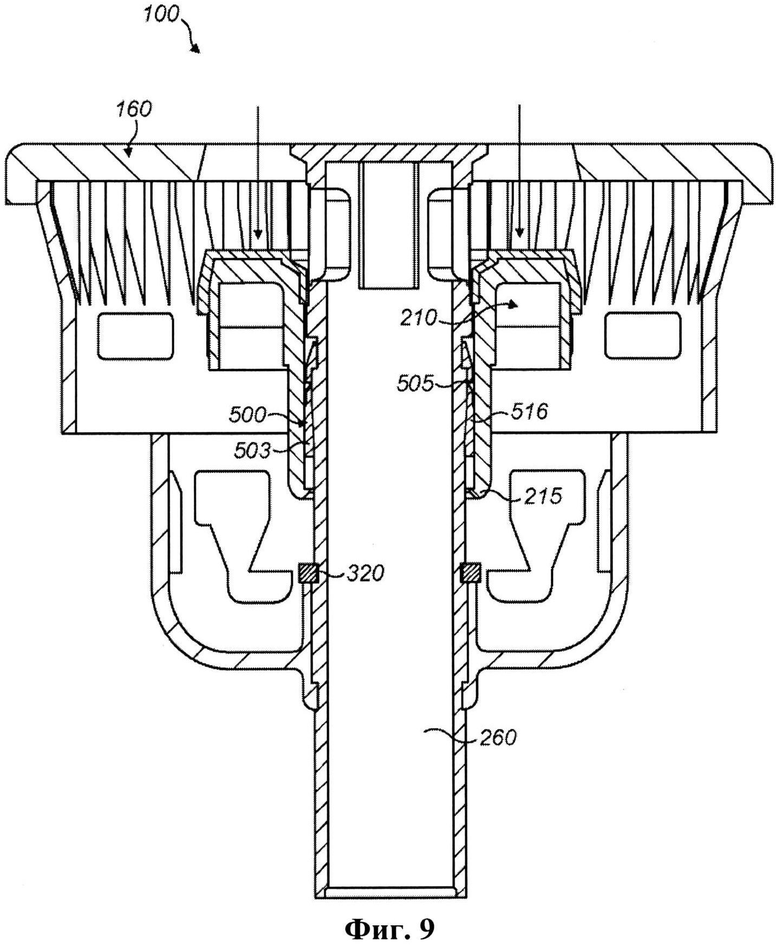

Фиг.9 аналогична Фиг.6-8, но иллюстрирует крышку во время разлива, когда дозирующая головка соединена с крышкой при снова открытом клапанном элементе;

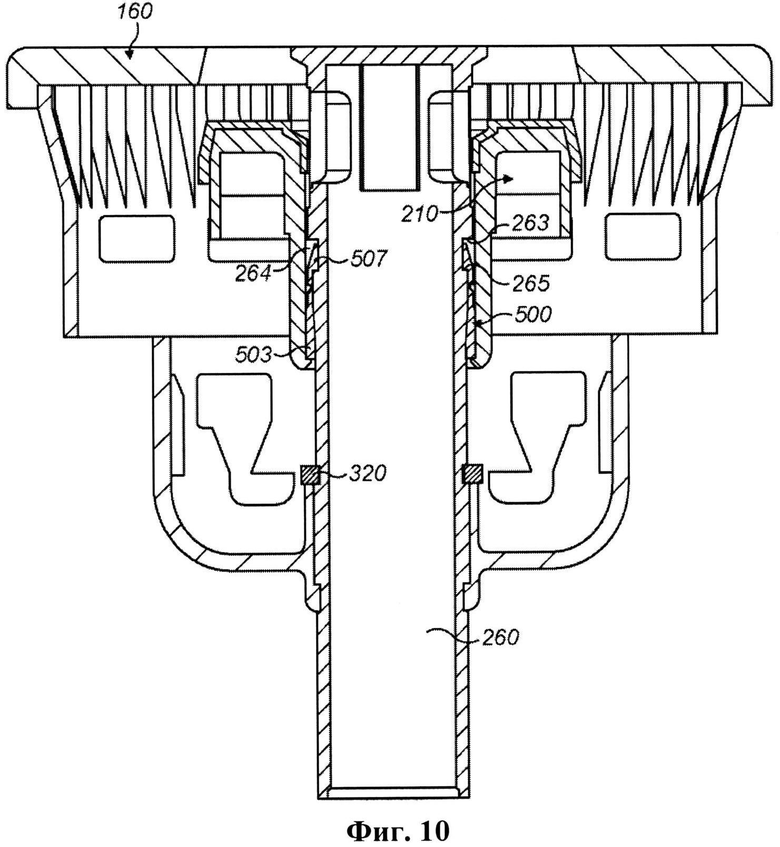

Фиг.10 аналогична Фиг.6-9, но иллюстрирует крышку после разлива, когда дозирующая головка отсоединена от крышки при клапанном элементе, теперь постоянно открытом; и

Фиг.11 представляет собой схематическое изображение защелки на крышке, показанной на Фиг.6-10.

Осуществление изобретения

Первый и второй варианты осуществления данного изобретения относятся к крышке для кега, функционально и по своим основным размерам совпадающей с существующими крышками для кегов, известными из уровня техники как «плоские крышки», «крышки типа А» или «плоские крышки типа А». В этой связи дозирующая и разливочная головки, предназначенные для использования с плоскими крышками для кегов типа А, могут также применяться в сочетании с крышками по первому и второму вариантам осуществления данного изобретения.

Фигуры 1-5 относятся к первому варианту осуществления изобретения, а фигуры 6-11 относятся ко второму варианту осуществления изобретения. Ссылочные позиции аналогичных элементов в первом и втором вариантах осуществления изобретения совпадают.

Фигуры 1-10 представляют собой вид крышки 100 в разрезе. Сечения крышки 100 сделаны в осевом направлении с секущей плоскостью, содержащей центральную продольную ось горловины 12 пластикового кега 14, на которой установлена каждая крышка 100. Следует понимать, что каждая крышка 100 является по существу симметричной относительно секущей плоскости и, следовательно, элементы, расположенные на одной стороне этой плоскости, находятся и на другой стороне этой плоскости.

Составные компоненты каждой крышки 100 изготовлены преимущественно методом литьевого прессования из пластиковых материалов, таких как полиэфир, полиолефин, полиамид и им подобные, если иное не указано ниже. Следует подчеркнуть, что материалы, применяемые для изготовления кега 14 и крышки 100, а также методы их изготовления являются только предпочтительными и несущественны в отношении концепции изобретения в широком смысле.

Крышка 100 согласно первому варианту осуществления изобретения подробно описывается далее со ссылкой на Фиг.1-5.

Крышка 100 имеет, как правило, трубчатый корпус 160, внутренняя концевая часть 161 которого имеет форму, обеспечивающую плотное прилегание к цилиндрической горловине 12 пластикового кега 14.

Внешняя головная часть 162 крышки 100 удерживает корпус 160 на кеге 14 за счет эластичного сцепления с кольцевыми выступами 20, проходящими вбок от внешней части горловины 12. Кольцевая канавка на корпусе 160, образованная между внутренней концевой частью 161 и внешней головной частью 162, имеет кольцевое уплотнение 150, которое прижато к верхнему концу горловины 12 для обеспечения герметичного прилегания корпуса 160 к кегу 14, когда корпус 160 защелкнут на горловине 12.

Корпус 160 окружает клапанный элемент 210, который может перемещаться под воздействием пружины в осевом направлении внутрь ко внутреннему пространству кега 14 для того, чтобы открыть каналы, проходящие через крышку 100 в кег 14.

В дальнейшем, если это не противоречит контексту, термины «верхний», «вверх» и подобные им использованы для обозначения положения или направления по оси наружу из внутренней части кега 14, на котором установлена крышка 100. Аналогично, термины «нижний», «вниз» и подобные им относятся к положению или направлению по оси внутрь к внутренней части кега 14. Следует отметить, что ссылки на термины «верхний» и «нижний» относятся к общей ориентации крышек, показанных на чертежах, несмотря на то, что на практике необязательно будет использоваться именно такая ориентация. Кроме того, следует понимать, что ссылки на ось делаются в отношении центральной продольной оси горловины 12 кега 14, на котором установлена крышка 100.

Клапанный элемент 210 окружает цилиндрический копьевидный соединитель 260, вдоль которого он может перемещаться в осевом направлении и с помощью которого обеспечивается его скользящее движение. Копьевидный соединитель 260 зафиксирован относительно корпуса 160 с помощью запорного кольца 320. Нижняя часть запорного кольца 320 сцепляется с ответными сцепляющими элементами 268 на внешней части копьевидного соединителя 260. Верхняя часть запорного кольца 320 находится внутри нижней плоскости концевой части 161, контактируя с отверстиями 164 в концевой части 161 для того, чтобы обеспечить защелкивание запорного кольца 320 на корпусе 160. Верхняя часть запорного кольца 320, как правило, имеет кольцеобразную форму и таким образом имеет внутреннее цилиндрическое пространство. Верхний конец запорного кольца 320 образует обращенный вверх кольцевой выступ 322, проходящий радиально внутрь от внутренней стенки концевой части 161.

Корпус 160 включает кольцевой уступ 163, образованный на верхнем крае концевой части 161 и обращенный вниз к кольцевому выступу 322. Кольцевой уступ 163 образован обращенной внутрь поверхностью концевой части 161, радиально изгибающейся внутрь по направлению к центральной продольной оси горловины 12 кега.

Трубка (не показана) сообщается с полой внутренней частью копьевидного соединителя 260 и проходит в основание кега 14 от внутреннего края копьевидного соединителя 260. Трубка, как правило, изготовлена методом экструзии из пластика, такого как полиэтилен.

Клапанный элемент 210 имеет, как правило, кольцевую головку 212 на верхнем конце. Клапанный элемент 210 также имеет юбку 214, проходящую вниз от радиально внешнего края кольцевой головки 212, и трубчатую ножку 218, проходящую вниз от радиально внутреннего края кольцевой головки 212. В юбке 214 прорезаны удлиненные желобы, которые образуют несколько спускающихся вниз створок юбки 214.

Клапанный элемент 210 имеет перегородки 219, пересекающие область между кольцевой головкой 212, ножкой 218 и створками юбки 214.

Упругое кольцевое уплотнение 220 образовано на верхнем крае кольцевой головки 212 клапанного элемента 210. Верхний радиально внешний край кольцевого уплотнения 220 находится в плотном контакте (герметизирует) с внешним седлом 240 клапана, имеющим форму усеченного конуса и обращенным радиально внутрь от корпуса 160. Верхний радиально внутренний край кольцевого уплотнения 220 находится в плотном контакте с внутренним седлом 340 клапана, имеющим форму усеченного конуса и образованным расширенным верхним краем копьевидного соединителя 260. Внутреннее седло 340 клапана обращено радиально наружу.

Ножка 218 клапанного элемента 210 заключена в спиральную пружину (не показана), которая сдвигает клапан 210 вверх, заставляя кольцевое уплотнение 220 плотно примыкать к внутреннему седлу 340 клапана и внешнему седлу 240 клапана. Верхний край спиральной пружины опирается на перегородки 219 клапанного элемента 210, а нижний край спиральной пружины опирается на запорное кольцо 320.

Клапанный элемент 210 окружает копьевидный соединитель 260 и может против сдвига пружины перемещаться вниз вдоль внешней поверхности копьевидного соединителя 260.

Диаметр внешней поверхности копьевидного соединителя 260 уменьшен вблизи расширенного верхнего края копьевидного соединителя 260 и образует полосообразную выемку 262, окружающую копьевидный соединитель 260. Отверстие 261 в стенке копьевидного соединителя 260 сообщается с выемкой 262.

На Фиг.1 и 3 выемка 262 полностью окружена клапанным элементом 210, тогда как клапанный элемент 210 сдвинут наружу и плотно примыкает к внутреннему и внешнему седлам 340, 240 клапана. В данных конфигурациях крышки 100 каналы, проходящие в кег 14, закрыты.

Разливочная головка и дозирующая головка, применяемые с крышкой 100 по изобретению, являются стандартными и таким образом не показаны на чертежах. Однако силы, прикладываемые ими к клапанному элементу 210 крышки 100 и эффект от их воздействия на клапанный элемент 210 показаны стрелками на Фиг.2 и 4. Фиг.2 и 4 иллюстрируют крышку 100 с открытым клапанным элементом 210. Когда разливочная головка подсоединена к крышке 100 как показано стрелками на Фиг.2, кольцевой плунжер на разливочной головке нажимает на кольцевое уплотнение 220 и таким образом толкает клапанный элемент 210 вниз во внутреннее пространство кега 14.

Аналогично, когда дозирующая головка подсоединена к крышке 100, как показано стрелками на Фиг.4, кольцевой плунжер на дозирующей головке нажимает на кольцевое уплотнение 220 и, следовательно, толкает клапанный элемент 210 вниз во внутреннее пространство кега 14.

При толкании клапанного элемента 210 вниз, как показано на Фиг.2 и 4, клапанный элемент 210 выходит из внутреннего и внешнего седел 340, 240, позволяя жидкости пройти по двум каналам, окружающим клапанный элемент 210.

Внутренний канал для потока проходит изнутри кольцевого плунжера разливочной или дозирующей головки (т.е. между стрелками) вокруг расширенного верхнего конца копьевидного соединителя 260 к выемке 262 и отверстию 261 и далее вниз к дну кега 14 по полой внутренней части копьевидного соединителя 260 и трубке, подсоединенной к копьевидному соединителю 260. Внешний канал для потока проходит от внешней части кольцевого плунжера (т.е. снаружи стрелок) между концевой частью 161 корпуса 160 и клапанным элементом 210 через отверстия в запорном кольце 320 и в горловину 12 кега 14.

При использовании устройства во время наполнения, показанного на Фиг.2, напиток будет протекать в кег 14 по наружному каналу, а во время разлива, показанного на Фиг.4, - вытекать из кега 14 по внутреннему каналу. Газ же, наоборот, во время наполнения, показанного на Фиг.2, будет выходить из кега 14 по внутреннему каналу, а во время разлива, показанного на Фиг.4, - поступать в кег 14 по наружному каналу. Напиток и газ во время наполнения протекают указанным образом, когда кег 14 перевернут вверх дном, что является обычным положением для шипучих напитков, таких как пиво. Однако также есть возможность наполнять кег соответствующими напитками в прямом положении. В этом случае напиток будет поступать в кег 14 по внутреннему каналу, а газ будет выходить из кега 14 по наружному каналу.

Приведенные выше общие характеристики крышки 100 являются широко используемыми. Настоящее же изобретение относится к запирающему механизму, который содержит соединительные элементы, которые действуют между клапанным элементом 210 и защелкой 500, которая в исходном положении расположена по оси внутрь от клапанного элемента 210 к внутреннему пространству кега 14.

В данном варианте осуществления изобретения соединительные элементы образованы захватными элементами 215 на клапанном элементе 210 и защелкивающимися выступами 503, 505 на защелке 500, как подробно описывается ниже.

Захватные элементы 215 выполнены за одно целое с нижним краем каждой створки юбки 214 клапанного элемента 210. Захватные элементы 215 обращены радиально наружу и на своем нижнем конце образуют проходящий вниз и радиально наружу уклон. В верхней части захватные элементы 215 имеют крюкообразный загиб. Эти захватные элементы 215 расположены таким образом, чтобы взаимодействовать с дополняющими их защелкивающимися выступами 503, 505 на защелке 500, как описывается ниже.

Защелка 500 является по существу трубчатой и имеет кольцеобразный корпус 502, несколько пальцев 504 и несколько ножек 506. Пальцы 504 и ножки 506 проходят соответственно вверх и вниз по верхнему и нижнему краю кольцевого корпуса 502 и изогнуты по окружности, совпадая с изгибом кольцевого корпуса 502. Защелкивающиеся элементы 503, 505 выполнены за одно целое с защелкой 500 и по своей форме и функции являются ответными для захватных элементов 215 клапана 210.

Первый набор защелкивающихся элементов 505 расположен по окружности вокруг верхних концов пальцев 504. Второй набор защелкивающихся элементов 503 расположен под первым набором вокруг внутренней части кольцевого корпуса 502 в области, где ножки 506 отходят от кольцевого корпуса 502. Первый и второй наборы защелкивающихся элементов 505, 503 обращены радиально внутрь. На своих верхних сторонах первый и второй ряды защелкивающихся элементов 505, 503 образуют проходящий вверх и радиально внутрь уклон. На нижних краях каждый из них образует крюкообразный загиб.

Основания 507 расположены вдоль нижнего края ножек 506. Основания 506 обращены радиально наружу и выступают за пределы общего внешнего диаметра защелки 500.

Взаимодействие между клапанным элементом 210, защелкой 500 и другими составными частями крышки 100 описывается далее.

На Фиг.1 показана крышка 100 перед наполнением, когда клапанный элемент 210 закрыт и сдвинут вверх вышеуказанной спиральной пружиной. Защелка 500 находится в крайнем нижнем положении в пределах концевой части 161 корпуса 160. Нижняя часть защелки 500 находится внутри цилиндрического пространства, образованного верхней частью запорного кольца 320. Основания 507 опираются на внутреннюю поверхность верхней части запорного кольца 320, заставляя ножки 506 отклоняться радиально внутрь.

В верхней части защелки 500 пальцы 504 проходят вверх к створкам юбки 214 и выровнены относительно друг друга. Пальцы 504 и створки юбки 214 в осевом направлении находятся на расстоянии друг от друга и, следовательно, пока не соприкасаются.

На Фиг.2 показана крышка во время наполнения, когда разливочная головка прикреплена к крышке с открытым клапанным элементом.

В отличие от Фиг.1 на Фиг.2 клапанный элемент 210 в первый раз смещен вниз внутрь кега 14, в результате чего комплементарно наклонные поверхности захватных элементов 215 и первого ряда защелкивающихся элементов 505 позволяют им скользить один поверх другого, пока они не защелкнутся друг с другом.

После первого перемещения вниз клапанного элемента 210 в положение, показанное на Фиг.2, клапанный элемент 210 может быть снова поднят при помощи спиральной пружины в положение, показанное на Фиг.3. Таким образом, после того как первый ход клапана открыл каналы для заполнения кега 14 напитком, каналы могут быть снова закрыты для хранения и/или транспортировки кега 14. В частности, клапанный элемент 210 может быть поднят повторно при помощи спиральной пружины для того, чтобы опять закрыть каналы в кеге 14. При этом крюкообразные части захватных элементов 215 зацепляются с крюкообразными частями первого набора защелкивающихся элементов 505, тем самым поднимая защелку 500 вверх вместе с клапанным элементом 210.

Во время перемещения из одной конфигурации, показанной на Фиг.2, в другую, показанную на Фиг.3, защелка 500 перемещается вверх и проходит на расстоянии от запорного кольца 320. При этом основания 507 защелкиваются поверх кольцевого выступа 322, образованного верхним краем запорного кольца 320. Как будет описано ниже, основания 507 и выступ 322 вместе препятствуют перемещению защелки 500 в ее исходное положение.

На Фиг.3 показаны защелка 500 и клапанный элемент 210, сцепленные вместе и дошедшие до конца своего хода вверх после первого хода вниз и вверх клапанного элемента 210. Как было упомянуто, каналы были повторно закрыты, и хранение и транспортировка кега с крышкой 100 может осуществляться без опасности утечки или порчи напитка, залитого в кег 14.

Как только кег 14 заполнен, предпочтительно накрыть крышку 100 средством для защиты от пыли и вскрытия, например, колпачком из фольги (не показан). Заполненный кег 14 может затем храниться и по требованию доставляться заказчикам для разлива. Для того чтобы облегчить транспортировку, к горлышку 12 кега 14 может быть прикреплена ручка (не показана).

На Фиг.4 показана конфигурация крышки 100 во время разлива, когда на крышке 100 установлена дозирующая головка. В данной конфигурации клапанный элемент 210 перемещен вниз для того, чтобы повторно открыть проточные каналы в кеге 14.

Во время перемещения из одной конфигурации, показанной на Фиг.3, в другую, показанную на Фиг.4, клапанный элемент 210 вдавлен против усилия спиральной пружины и скользит вниз внутрь кега 14. При этом захватные элементы 215 отцепляются от первого набора защелкивающихся элементов 505 защелки 500 и опускаются ко второму набору защелкивающихся элементов 503. Как было упомянуто, перемещение вниз благодаря силе, переданной защелке 500 от клапанного элемента 210, ограничено основаниями 507, упирающимися торцами в кольцевой выступ 322.

При приближении клапанного элемента 210 к конечной точке его опускания захватные элементы 215 скользят поверх второго набора защелкивающихся элементов 503 защелки 500 и защелкиваются тем же способом, какой был описан выше в отношении первого набора защелкивающихся элементов 505.

Когда после разлива снова происходит высвобождение клапанного элемента 210 (см. Фиг.5), ход вверх клапанного элемента 210 ограничен тем моментом, когда потоковые каналы больше не закрыты. Это происходит потому, что верхний край защелки 500, с которым сцеплен клапанный элемент 210, зацепился с кольцевым уступом 163 корпуса 160. В частности, зацепление захватных элементов 215 с вторым набором защелкивающихся элементов 503 заставляет защелку 500 с клапанным элементом 210 поднять верхний край защелки 500 до контакта с кольцевым уступом 163. Таким образом, защелка 500 ограничивает движение клапанного элемента 210 в осевом направлении против воздействия кольцевого уступа 163.

Далее будет описан второй вариант осуществления данного изобретения. Для краткости и ясности изложения ниже описаны преимущественно различия между первым и вторым вариантами осуществления. Если не указано иное, следует считать, что элементы, присутствующие в первом варианте, содержатся и во втором варианте, если это не противоречит контексту. Для схожих элементов использованы одинаковые ссылочные позиции.

Во втором варианте осуществления изобретения захватные элементы 215 клапанного элемента 210 расположены на трубчатой ножке 218. Захватные элементы 215 расположены на нижнем конце трубчатой ножки 218, на его обращенной радиально внутрь поверхности. Захватные элементы 215 взаимодействуют с защелкой 500 с целью регулировки положения клапанного элемента 210, как описано ниже.

Защелка 500 окружает копьевидный соединитель 260, на который она опирается для обеспечения скользящего движения, в отличие от первого варианта осуществления изобретения, в котором защелка 500 опирается на корпус 160.

Защелка 500, как правило, имеет кольцевую форму, при этом ее обращенная радиально внутрь поверхность проходит вдоль обращенной радиально наружу поверхности копьевидного соединителя 260.

Радиально обращенная наружу поверхность копьевидного соединителя 260 имеет по существу цилиндрическую форму и образует кольцевую канавку 264, расположенную аксиально под отверстием 261 и полосообразной выемкой 262 по направлению к верхнему краю копьевидного соединителя 260. Кольцевая канавка 264 включает в себя обращенный вниз кольцевой уступ 263 и обращенный вверх кольцевой выступ 265, обращенные друг к другу.

Фиг.11 является схематичным видом в разрезе защелки 500 крышки, изображенной на Фиг.6. Защелка 500 изображена отдельно от других составных частей крышки 100. Следует отметить, что элементы защелки 500 на Фиг.11 увеличены в масштабе с целью облегчить понимание конструкции компонентов защелки 500.

Обращенная радиально внутрь поверхность защелки 500 разделена на две части: верхнюю обращенную внутрь часть 510 и нижнюю обращенную внутрь часть 512, каждая из которых является по существу параллельной центральной продольной оси горловины 12 кега и друг другу; при этом верхняя обращенная внутрь часть 510 имеет меньший диаметр, чем нижняя обращенная внутрь часть 512. Обращенная вниз кольцевая губа 507 разделяет верхнюю и нижнюю обращенные внутрь части 510, 512.

Обращенная радиально наружу поверхность защелки 500 также разделена на две части: верхнюю обращенную наружу часть 514 и нижнюю обращенную наружу часть 516; обе части имеют наклон относительно центральной продольной оси горловины 12 кега, образуя уклоны, обращенные вверх и радиально наружу.

Верхняя обращенная наружу часть 514 имеет наклон, в конце которого она примыкает к верхней обращенной внутрь части 510 на верхнем крае защелки 500. Нижний край уклона, образованный верхней обращенной наружу частью 514, имеет диаметр, превышающий диаметр верхнего края уклона, образованного нижней обращенной наружу частью 516. Следовательно, образуется обращенный вниз свес 505, который разделяет верхнюю и нижнюю обращенные наружу части 514, 516.

Кольцевой обращенный вниз край 503 на самом нижнем конце защелки 500 разделяет нижнюю обращенную внутрь часть 516 и нижнюю обращенную наружу часть 512.

Вокруг верхнего края защелки 500 по окружности образованы прорези 520, расположенные с интервалами, прерывая по существу кольцевую форму защелки и образуя тем самым пальцы на верхнем конце защелки 500.

Как подробно описано ниже, свес 505 и край 503 по второму варианту осуществления изобретения соответственно функционально аналогичны первым и вторым защелкивающимся элементам 505, 503, описанным в отношении первого варианта осуществления данного изобретения. Аналогично, губа 507 выполняет функции, аналогичные функциям оснований 507 по первому варианту осуществления изобретения.

Обратимся снова к Фиг.6, где крышка 100 показана до заполнения, при этом клапанный элемент 210 закрыт и сдвинут в осевом направлении наверх. Защелка 500 находится в крайнем нижнем положении, окружая цилиндрическую внешнюю поверхность копьевидного соединителя 260, на которую она опирается. Пальцы защелки 500 отгибаются за счет контакта между верхней обращенной внутрь частью 510 с копьевидным соединителем 260 и, следовательно, воздействуют на него обращенным радиально внутрь усилием сдвига.

На Фиг.7 клапанный элемент 210 в первый раз смещен вниз внутрь кега 14, в результате чего захватные элементы 215 проходят по уклону верхней обращенной наружу части 514 до тех пор, пока не защелкнутся на свесе 505.

После того как клапанный элемент 210 был опущен по оси вниз в первый раз в положение, показанное на Фиг.7, клапанный элемент 210 может быть поднят снова при помощи спиральной пружины в положение, показанное на Фиг.8. Таким образом, после того как первый ход открыл проточные каналы для заполнения кега 14 напитком, проточные каналы могут быть снова закрыты для хранения и/или транспортировки кега 14.

В частности, клапанный элемент 210 может быть поднят повторно при помощи спиральной пружины для того, чтобы повторно закрыть проточные каналы в кеге 14. При этом захватные элементы 215 клапанного элемента 210 и свес 505 защелки 500 сцепляются друг с другом, тем самым поднимая защелку 500 вверх вместе с клапанным элементом 210.

Защелка 500 скользит аксиально вверх и наружу из внутреннего пространства кега 14. При этом верхняя обращенная внутрь часть 510, которая была ранее смещена радиально внутрь относительно копьевидного соединителя 260, направляется вверх, чтобы защелкнуться на кольцевой канавке 264, образованной копьевидным соединителем 260.

На Фиг.8 показаны защелка 500 и клапанный элемент 210, замкнутые вместе в конечном верхнем положении после первого хода вниз клапанного элемента 210. Как было упомянуто, проточные каналы были повторно закрыты и хранение и транспортировка кега с крышкой 100 может осуществляться без опасности утечки или порчи напитка, залитого в кег 14.

На Фиг.9 представлена конфигурация крышки 100 во время розлива, когда дозирующая головка установлена на крышке 100. В данной конфигурации клапанный элемент 210 был еще раз перемещен вниз для того, чтобы повторно открыть проточные каналы в кеге 14.

Во время перемещения из одной конфигурации, показанной на Фиг.8, в другую, показанную на Фиг.9, клапанный элемент 210 за счет воздействия спиральной пружины опускается вниз внутрь кега 14. При этом захватные элементы 215 отцепляются от свеса 505 защелки 500 и спускаются вниз по уклону нижней обращенной наружу части 516 к кольцевому краю 503 защелки 500.

Защелка 500 ограничена в обратном движении вниз к кегу 14 выступом 507, упирающимся торцом в кольцевой выступ 265 круговой канавки 264.

При приближении клапана 210 к конечной точке его опускания внутри бочонка-кега 14 захватывающие элементы 215 проходят вдоль и выходят за нижний край защелки 500, сцепляясь с кольцевым краем 503.

Когда после разлива снова происходит высвобождение клапанного элемента, как показано на Фиг.10, ход вверх клапанного элемента 210 ограничен тем моментом, когда потоковые каналы больше не закрыты. Это происходит потому, что верхний в осевом направлении край защелки 500, с которым сцеплен клапанный элемент 210, зацепляется с кольцевой кромкой 263 кольцевой канавки 264 копьевидного соединителя 260.

В частности, зацепление захватных элементов 215 с кольцевым обращенным аксиально вниз краем 503 защелки 500 ограничивает дальнейший подъем клапанного элемента 210.

Следовательно, механизм согласно первому и второму вариантам изобретения обеспечивает невозможность сохранения герметичного состояния кега после использования, а также делает невозможным повторное наполнение и повторное закрывание крышки. Как отмечалось выше, эти механизмы не требуют согласования большого количества допусков, как в патенте US 4909289, или не характеризуются несоответствием различным разливочным и дозирующим головкам, которые есть в продаже, как в устройстве по патенту US 4909289. Также в отличие от DE 102007036469 механизмы по изобретению могут быть использованы, даже если ход наполнения равен или длиннее хода розлива.

Крышка для кега, содержащая корпус и по меньшей мере один клапанный элемент, перемещаемый относительно корпуса. Крышка также содержит запирающий механизм с запирающим элементом, перемещаемым относительно корпуса и способный удерживать клапан в открытом положении. Запирающий механизм включает в себя первый и второй соединительные элементы, на которых запирающий элемент или клапанный элемент могут быть сцеплены друг с другом. Когда запирающий элемент и клапанный элемент сцеплены на первом соединительном элементе, запирающий элемент перемещается вместе с клапанным элементом по мере движения клапанного элемента из открытого положения в закрытое. Такое перемещение запирающего элемента обеспечивает зацепление между запирающим элементом и клапанным элементом на втором соединительном элементе, которое возникает при последующем движении клапанного элемента в открытое положение, для предотвращения возврата клапанного элемента в закрытое положение. 2 н. и 13 з.п. ф-лы, 11 ил.

1. Крышка для емкости под давлением, которая содержит:

корпус,

по меньшей мере один клапанный элемент, выполненный с возможностью перемещения относительно корпуса внутрь в открытое положение и наружу в закрытое положение, и

запирающий механизм с запирающим элементом, выполненный с возможностью перемещения относительно корпуса и способный удерживать клапанный элемент в открытом положении;

причем запирающий механизм включает в себя первый и второй соединительные элементы, на которых запирающий элемент и клапанный элемент могут быть сцеплены друг с другом, и расположен таким образом, что когда запирающий элемент и клапанный элемент находятся в зацеплении на первом соединительном элементе, запирающий элемент перемещается вместе с клапанным элементом, когда клапанный элемент перемещается из открытого положения в закрытое положение; причем указанное движение запирающего элемента обеспечивает зацепление между запирающим элементом и клапанным элементом на втором соединительном элементе, которое возникает при последующем движении клапанного элемента в открытое положение, для предотвращения возврата клапанного элемента в закрытое положение.

2. Крышка по п.1, в которой первый соединительный элемент расположен снаружи относительно второго соединительного элемента.

3. Крышка по п.1, в которой соединительные элементы образованы храповыми элементами, действующими между запирающим элементом и клапанным элементом для обеспечения по существу однонаправленного перемещения запирающего элемента наружу относительно корпуса.

4. Крышка по п.1, в которой клапанный элемент выполнен с возможностью перемещения аксиально относительно корпуса, запирающий элемент выполнен с возможностью перемещения аксиально относительно корпуса в результате указанного осевого перемещения клапанного элемента, а соединительные элементы содержат расположенные на расстоянии по оси друг от друга зацепляющие элементы, действующие между запирающим элементом и клапанным элементом.

5. Крышка по п.1, в которой после сцепления запирающего элемента и клапанного элемента на первом соединительном элементе перемещение клапанного элемента наружу передвигает запирающий элемент в положение внутри корпуса, в котором дальнейшее перемещение запирающего элемента наружу относительно корпуса ограничено по протяженности.

6. Крышка по п.5, в которой после сцепления запирающего элемента и клапанного элемента на втором соединительном элементе дальнейшее перемещение запирающего элемента наружу ограничено стопорным элементом, неподвижным относительно корпуса.

7. Крышка по п.1, в которой после сцепления запирающего элемента и клапанного элемента на первом соединительном элементе перемещение клапанного элемента наружу передвигает запирающий элемент в положение внутри корпуса, в котором перемещение запирающего элемента внутрь относительно корпуса ограничено по протяженности.

8. Крышка по п.7, в которой при перемещении наружу с клапанным элементом запирающий элемент может проходить через храповой элемент, ограничивающий перемещение запирающего элемента внутрь.

9. Крышка по п.8, в которой храповой элемент представляет собой уступ, неподвижный относительно корпуса.

10. Крышка по п.8 или 9, в которой запирающий элемент содержит противоположно расположенный элемент, выполненный с возможностью сцепления с храповым элементом.

11. Крышка по п.6 или 8, в которой после перемещения клапанного элемента из открытого положения в закрытое положение запирающий элемент находится между противоположными ограничительными элементами, расположенными соответственно снаружи внешнего края и внутри внутреннего края запирающего элемента.

12. Крышка по п.11, в которой ограничительные элементы представляют собой стопорный элемент и храповой элемент.

13. Крышка по п.1, в которой соединительные элементы представляют собой упругие защелкивающиеся элементы, выполненные с возможностью зацепления путем относительного скользящего движения клапанного элемента относительно запирающего элемента.

14. Крышка по п.1, в которой соединительные элементы представляют собой первый и второй соединительные компоненты на запирающем элементе, которые могут последовательно зацепляться с клапанным элементом при последовательных ходах открывания клапанного элемента.

15. Герметичная емкость, оснащенная крышкой по любому из пп.1-14.

| US 5775541 А, 07.07.1998 | |||

| US 4909289 А, 20.03.1990 | |||

| DE 102007036469 A1, 31.07.2008. |

Авторы

Даты

2016-02-10—Публикация

2011-11-09—Подача