Настоящее изобретение касается самоходной поверхностной фрезы, предпочтительно в виде асфальтовой фрезы, шнекороторного снегоочистителя или карьерного комбайна (Surface Miner), содержащей рабочий агрегат, включающий в себя приводимый во вращательное движение корпус барабана, а также по меньшей мере один приводной узел барабана, который помещен внутри корпуса барабана и образует по меньшей мере одну часть вращающейся опоры корпуса барабана на опорной раме барабана, при этом вращающаяся опора корпуса барабана включает в себя по меньшей мере два узла подшипников качения, посредством которых корпус барабана опирается на два охватывающих корпус барабана с торцевых сторон части опорной рамы барабана, при этом каждый из указанных двух узлов подшипников качения самостоятельно образует статически определенную или переопределенную радиальную и осевую опору, которая включает в себя по меньшей мере два находящихся на расстоянии друг от друга опорных участка и посредством которой корпус барабана опирается на соответствующую часть опорной рамы барабана неподвижно относительного друг друга в осевом, радиальном и/или угловом направлениях, так что корпус барабана в целом статически переопределенно опирается на опорную раму барабана.

Поверхностные фрезы, представляющие собой, например, карьерные комбайны, являются агрегатами непрерывного действия для открытых горных разработок, которые с помощью вращающегося барабана размельчают, фрезеруя, породу или грунт и обычно с помощью гусеничного ходового механизма непрерывно движутся вперед, чтобы вдавливать барабан в породу. Указанный барабан представляет собой при этом основной рабочий агрегат, которому необходима высокая мощность, и поэтому надлежащий привод. В этой связи в DE 10 2007 007 996 B4 предлагается дизельэлектрический привод, у которого фрезерный барабан карьерного комбайна приводится в движение посредством электродвигателя, который снабжается током от генератора, который, в свою очередь, приводится в движение дизельным агрегатом. Другие варианты осуществления карьерных комбайнов показаны также в документах WO 03/058031 A1, DE 10 2008 008 260 A1, DE 10 2007 044 090 A1, DE 10 2007 028 812 B4, DE 199 41 800 C2, DE 199 41 799 C2 или DE 20 2007 002 403 U1, причем вместо электродвигательных приводов частично применяются также гидравлические приводы, которые питаются гидравлической энергией с помощью гидравлического насоса, приводимого в движение дизельным двигателем.

Карьерный комбайн с внутренним электродвигательным приводом для фрезерного барабана известен из DE 10 2007 007 996 B4. При этом два регулируемых двигателя с короткозамкнутым ротором, снабженные каждый соответствующей планетарной передачей, помещены внутри корпуса фрезерного барабана, так что приводы фрезерного барабана хорошо защищены от вешних воздействий и повреждения, например, камнями. Чтобы защитить передачу и электродвигатель соответственно от пыли, противоположные торцевые стороны расположенного в трубчатой части рамы узла двигателя и передачи закрыты стаканообразными частями корпуса, которые пыленепроницаемо присоединены к опорной раме соответственно посредством кольцевого уплотнения. При этом корпус узла двигателя и передачи служит одновременно для опирания корпуса барабана на упомянутую опорную раму. Неподвижная, охватывающая электродвигатель часть корпуса жестко соединена с частью опорной рамы, которая с торцевой стороны входит в корпус барабана. Вращающаяся, соединенная с корпусом барабана часть корпуса, которая охватывает передачу, установлена с возможностью вращения на указанной неподвижной части корпуса посредством подшипника качения и уплотнена кольцевым уплотнением.

У таких герметизированных электрических приводов внутри фрезерного барабана возникают, однако, термические проблемы, так как тепло, возникающее на двигателе и на передаче, недостаточно отводится.

Кроме того, у таких узлов из двигателя и передачи, на которые опирается фрезерный барабан и которые применяются для вращающейся опоры указанного фрезерного барабана, критическим является уплотнение корпуса. Целесообразным образом именно вращающаяся часть корпуса уплотнена относительно неподвижной части корпуса не только пыленепроницаемо, но и непроницаемо для масла, так что передача может работать в масляной ванне. Соответствующие уплотнения, такие как, например, скользящие кольцевые уплотнения, чувствительны по отношению к осевому и радиальному смещению, а также угловому смещению, которое легко может возникнуть из-за высоких передаваемых усилий между двумя частями корпуса, если опора вблизи уплотнения не препятствует этому.

Чистое уплотнение указанных частей корпуса необходимо, однако, не только для того, чтобы избежать утечки масла, но и из-за часто пыльных условий эксплуатации. Попадание пыли внутрь корпуса и вместе с тем в передачу и электродвигатель заметно сократило бы срок службы узла двигателя и передачи, так что необходимы также надлежащие меры против попадания пыли в двигатель.

Из DE 100 59 841 C1 известен фрезерный барабан карьерного комбайна с расположенным внутри корпуса барабана приводом барабана, при этом, однако, привод барабана не включает в себя электродвигатель, а выполнен гидравлическим, так что указанная проблема охлаждения и связанное с ней уплотнение приводного узла не присутствует в той мере, как при электродвигателях. Гидравлические двигатели при этом расположены в отдельных цилиндрах для размещения двигателя, которые расположены соосно внутри корпуса барабана, и каждый из которых с возможностью вращения опирается на корпус барабана посредством жесткой/плавающей опоры, в то время как они, с другой стороны, качаясь, подвешены к опорной раме барабана. Качающаяся опора может компенсировать угловое смещение, которое может произойти при прогибе фрезерного барабана. Впрочем, из-за допусков и/или тепловых расширений и/или упругих деформаций при этой двусторонней жесткой/плавающей опоре возникают осевые напряжения, которые не могут быть скомпенсированы качающимся шарнирным соединением, и могут привести к перегрузке неподвижного подшипника в осевом направлении и вместе с тем к его разрушению. Сами гидравлические двигатели внутри открытых с торцевых сторон цилиндров для помещения двигателя оперты посредством кольцеобразной опоры, воспринимающей момент вращения, но в остальном находятся на расстоянии от цилиндров для помещения двигателя, так что корпус двигателя сам не участвует в опирании корпуса фрезерного барабана.

Поэтому в основу настоящего изобретения положена задача создать улучшенную поверхностную фрезу вышеназванного рода, которая предотвратит недостатки уровня техники и усовершенствует последний предпочтительным образом. В частности, несмотря на отвод опорных реакций барабана через приводные узлы, должно быть получено не допускающее утечек и пыленепроницаемое уплотнение привода фрезерного барабана без осевой перегрузки неподвижных подшипников, причем не за счет повышенного неудобства технического обслуживания и монтажа.

В соответствии с изобретением эта задача решается с помощью поверхностной фрезы по пункту 1 формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов.

Итак, предлагается отдельно снабдить каждый приводной узел барабана расположенной между частями корпуса радиальной и осевой опорой, которая сама является статически определенной или даже переопределенной (сверхопределенной) и препятствует как осевым и радиальным, так и угловым смещениям частей корпуса друг относительно друга. В случае нескольких приводных узлов в корпусе барабана здесь приходится смириться с тем, что сама опора вала в целом является статически переопределенной, при этом противодействие нежелательным напряжениям и защемлениям осуществляется посредством компенсационного устройства. Чтобы, в частности, уплотнительное устройство между вращающимися друг относительно друга частями корпуса привода не испытывало осевых, радиальных и/или угловых смещений, которые приводят к утечкам и могли бы угрожать пыленепроницаемости, части корпуса привода не только шарнирно опираются друг на друга каждая посредством подшипника, но и опираются друг на друга на нескольких опорных участках на большом расстоянии между опорами и вместе с тем с большой изгибной жесткостью и зафиксированы друг относительно друга в осевом направлении. В соответствии с изобретением на опорной раме барабана и/или между опорной рамой барабана и одним из узлов подшипников качения предусмотрено осевое компенсационное устройство для задания осевого расстояния между двумя узлами подшипников качения в зависимости от осевого расстояния между участками крепления подшипников частей опорной рамы барабана. Благодаря этому предотвращается осевое защемление, обусловленное допусками и осевыми перегрузками узлов подшипников качения, которые сами выполнены устойчивыми к перекосу, а также неподвижными (жесткими) в радиальном и осевом направлении, и, таким образом, в осевом направлении являются неподатливыми, что, в свою очередь, блокирует или, соответственно, предотвращает перегрузки и негативно влияет на плотность смещения уплотнительных элементов, служащих для уплотнения по меньшей мере одного приводного узла. Благодаря этому могут применяться более чувствительные к смещению, но лучше уплотняющие уплотнительные устройства, такие как скользящие кольцевые уплотнения, чтобы обеспечивать непроницаемость передачи и/или подшипников в отношении масла и чтобы иметь возможность использовать чувствительные к пыли и грязи электродвигатели. Осевое компенсационное устройство позволяет осуществлять осевое смещение участков крепления подшипников частей опорной рамы барабана друг относительно друга в осевом направлении предпочтительно без одновременного перекоса указанных участков крепления подшипников, чтобы избегать защемлений при изгибе или, соответственно, перекоса при осевой компенсации.

В усовершенствованном варианте осуществления изобретения указанное устройство регулирования подшипников может включать в себя по меньшей мере один подвижный опорный участок рамы, с помощью которого по меньшей мере одна из частей опорной рамы барабана, на которой закреплен один из узлов подшипников качения, установлена подвижно в осевом направлении, чтобы допускать компенсационные перемещения. То есть благодаря подвижному опорному участку рамы по меньшей мере одна из частей опорной рамы барабана, охватывающих корпус барабана с торцевых сторон, может перемещаться в направлении продольной оси корпуса барабана, так что предусмотренные на указанных частях опорной рамы барабана участки крепления подшипников для узлов подшипников качения в отношении осевого расстояния между ними могут адаптироваться к осевому расстоянию между узлами подшипников качения или, соответственно, могут компенсировать отклонения в осевом направлении, обусловленные допусками расстояний и/или тепловыми расширениями и/или упругими деформациями. В частности, подвижный опорный участок рамы установлен с возможностью линейного смещения или, соответственно, передвижения параллельно продольной оси или, соответственно, оси вращения корпуса барабана, так что осевое перемещение опорного участка рамы может осуществляться практически без поперечных перемещений или движений перекоса.

Подвижный опорный участок рамы может быть, в принципе, выполнен различным образом, чтобы допускать указанное осевое компенсационное перемещение частей опорной рамы барабана друг относительно друга. Например, одна из частей опорной рамы барабана могла бы быть подвешена подобно параллелограммной рычажной направляющей, чтобы иметь возможность перемещаться параллельно продольной оси корпуса барабана.

В частности, однако, указанный подвижный опорный участок рамы может включать в себя осевую направляющую скольжения с возможностью осевого смещения параллельно оси вращения вала. Благодаря этому та часть опорной рамы барабана, на которой закреплен соответствующий приводной узел и/или узел подшипников качения, обладает возможностью продольного перемещения в продольном направлении барабана.

Возможность осевого перемещения частей опорной рамы барабана друг относительно друга имеется в предпочтительном усовершенствованном варианте осуществления изобретения даже во время эксплуатации поверхностной фрезы, т.е. расстояние между охватывающими корпус барабана по бокам частями опорной рамы барабана может изменяться даже при эксплуатации фрезы с вращающимся барабаном и адаптироваться к расстоянию между узлами подшипников качения, например, для компенсации тепловых расширений. Альтернативно можно было бы также предусмотреть оснащение подвижной части рамы фиксирующим устройством, посредством которого может блокироваться степень свободы подвижного опорного участка рамы при эксплуатации. В этом случае возможность свободного перемещения в состоянии останова или во время рабочей паузы могла бы использоваться для того, чтобы адаптировать осевое расстояние между участками крепления подшипников на частях опорной рамы барабана к осевому расстоянию между узлами подшипников качения, например, когда фрезерный барабан достиг рабочей температуры, благодаря чему могут быть также предотвращены чрезмерные осевые напряжения.

Чтобы избежать защемлений и напряжений, в усовершенствованном варианте осуществления изобретения осевое компенсационное устройство может также включать в себя устройство для задания положения, посредством которого по меньшей мере один из участков крепления подшипников, на котором соответствующий узел подшипника качения прикреплен к соответствующей части опорной рамы барабана, может перемещаться относительно соответствующей части опорной рамы барабана, в частности, смещаться в осевом направлении. Благодаря этому возможно также применение жесткой опорной рамы барабана, без необходимости предусмотрения описанного выше подвижного опорного участка рамы, причем, впрочем, может быть также предусмотрена комбинация указанного устройства регулирования подшипника и указанного ранее подвижного опорного участка рамы.

Указанное устройство для задания положения может при этом, в частности, включать в себя средства осевой регулировки, чтобы юстировать осевое расстояние между предусмотренными на частях опорной рамы барабана участками крепления подшипников, которыми указанные части опорной рамы барабана соединены с узлами подшипников качения. Такие осевые средства регулировки позволяют адаптировать расстояние между указанными участками крепления подшипников на частях опорной рамы барабана к расстоянию между зафиксированными в корпусе барабана приводными узлами или, соответственно, узлами подшипников качения, и предотвращать осевые напряжения, обусловленные допусками.

В простом варианте осуществления изобретения указанные средства осевой регулировки могут включать в себя установочные шайбы, которые могут быть предусмотрены по меньшей мере в одном фланцевом соединении опорной рамы барабана с рамой машины, или же во фланцевом соединении между опорной рамой барабана и соответствующим приводным узлом. Благодаря применению большего или меньшего количества установочных шайб величина расстояния между частями опорной рамы барабана или, соответственно, предусмотренными на них участками крепления подшипников адаптируется к величине расстояния между приводными узлами.

Указанные средства осевой регулировки в виде установочных шайб или указанной направляющей скольжения препятствуют тому, чтобы отклонения длины, обусловленные допусками и/или тепловыми расширениями, вызывали слишком сильное осевое напряжение узла подшипника качения между частями корпуса привода.

Альтернативно или дополнительно к указанным выше опциям осуществления осевого компенсационного устройства возможность осевого перемещения двух участков крепления подшипников частей опорной рамы барабана в предпочтительном усовершенствованном варианте осуществления изобретения может быть также достигнута за счет того, что по меньшей мере один из охватывающих корпус барабана кронштейнов опорной рамы барабана выполнен податливым и деформируемым, в частности гибким, так что соответствующий кронштейн, например, при тепловых расширениях или других осевых расширениях смещается в осевом направлении и поддается напряжению или, соответственно, расширению при приложении всего лишь небольших осевых усилий. В частности, указанный кронштейн выполнен гибким или, соответственно, деформируемым таким образом, что закрепленный на этом кронштейне опорный участок является подвижным в осевом направлении, не подвергаясь перекосу или воздействию компоненты поперечного движения, что, например, может быть достигнуто за счет того, что указанный кронштейн опорной рамы барабана может испытывать деформацию S-образной, или, соответственно, выпученной в противоположных направлениях формы.

В предпочтительном усовершенствованном варианте осуществления изобретения охватывающие корпус барабана с торцевых сторон кронштейны опорной рамы барабана могут быть выполнены различным образом, предпочтительно так, чтобы один из кронштейнов был выполнен жестко, в частности жестко в осевом направлении, чтобы направлять корпус барабана поперек направления фрезерования, в то время как другой кронштейн выполнен гибким вышеуказанным образом.

Альтернативно или дополнительно по другому аспекту настоящего изобретения может быть предусмотрено, что один из охватывающих корпус барабана с торцевых сторон кронштейнов опорной рамы барабана в осевом направлении может быть выполнен значительно тоньше, чем другой кронштейн на противоположном конце корпуса барабана. Благодаря такому тонкому в осевом направлении исполнению на одной стороне может быть, с одной стороны, достигнута вышеуказанная гибкость, с другой стороны, может быть достигнуто улучшенное боковое фрезерование, так как тонкое исполнение кронштейна требует меньшего расстояния до боковых кромок, например, до кромок фрезы.

В усовершенствованном варианте осуществления изобретения узел подшипника качения на приводном узле включает в себя предпочтительно опорный участок непосредственно под уплотнительным устройством или непосредственно рядом с ним, а также опорный участок, находящийся на значительном расстоянии от уплотнительного устройства, так что в целом достигается большое расстояние между опорами, и опора в целом является жесткой на изгиб. Одновременно за счет расположения опорного участка непосредственно возле уплотнительного устройства полностью предотвращается радиальное смещение относительно уплотнительного устройства. При взаимодействии с находящимся на расстоянии от него другим опорным участком одновременно предотвращается угловое смещение.

Целесообразным образом предусматривается опорный участок над двигателем, предпочтительно непосредственно возле него или как можно ближе к стойке рамы, в то время как другой опорный участок расположен у входа передачи. В частности, один опорный участок может быть расположен на отвернутой от передачи половине корпуса электродвигателя, в то время как другой опорный участок может быть предусмотрен в переходной области между электродвигателем и передачей. Благодаря такому удаленному расположению с большим расстоянием между опорами достигаются небольшие радиальные усилия на опоры от глобальных изгибающих моментов во всей конструкции вала и рамы, которые, в свою очередь, уменьшают необходимый момент сопротивления ведущей вверх к машине стойки рамной конструкции и таким образом позволяют получить рамную конструкцию с оптимальными затратами.

В усовершенствованном варианте осуществления изобретения по меньшей мере один из узлов подшипников качения, которые вышеназванным образом соответственно выполнены в виде неподвижной в радиальном и осевом направлении, жесткой к перекосу неподвижной/плавающей опоры, включающей в себя по меньшей мере два находящихся на расстоянии опорных участка, интегрирован в один из приводных узлов барабана или, соответственно, по меньшей мере один из приводных узлов барабана, при этом указанный приводной узел барабана включает в себя неподвижную, закрепленную на одной из частей опорной рамы барабана часть корпуса привода, а также вращающуюся, соединенную с корпусом барабана часть корпуса привода, которые, с одной стороны, посредством уплотнительного устройства уплотнены друг относительно друга, а с другой стороны, посредством указанного интегрированного узла подшипника качения установлены неподвижно друг относительно друга в осевом, радиальном и угловом направлении. Благодаря интеграции узла подшипника качения в приводной узел, с одной стороны, опорные усилия и реакции корпуса барабана отводятся непосредственно через приводной узел. С другой стороны, можно обойтись без отдельных опорных цилиндров, которые были известны из уровня техники, так что наряду с уменьшением количества деталей получается также дополнительное конструктивное пространство для приводных узлов.

В усовершенствованном варианте осуществления изобретения неподвижно соединенная с частью опорной рамы барабана неподвижная часть корпуса привода может быть образована картером передачи, который надет на корпус электродвигателя. Указанный картер передачи надвинут, таким образом, на двигатель в направлении части опорной рамы барабана. В этом случае указанный картер передачи может образовывать или вмещать в себя кольцо подшипника также для подшипника, расположенного над электродвигателем.

Альтернативно или дополнительно корпус электродвигателя может также образовывать или вмещать в себя кольцо подшипника для одного из подшипников качения. В этом случае можно обойтись совсем без указанного картера передачи, при этом корпус двигателя является несущей частью корпуса. Это приводит к простому и компактному решению, потому что можно отказаться от указанного опорного картера. Корпус электродвигателя образует, таким образом, по меньшей мере частично неподвижную часть корпуса привода.

Вращающаяся часть корпуса привода предпочтительно образуется наружной частью корпуса передачи.

Сам узел подшипника качения может быть, в принципе, выполнен различным образом. По одному из предпочтительных вариантов осуществления изобретения узел подшипника качения по меньшей мере одного приводного узла может включать в себя неподвижный подшипник, предпочтительно в виде двойного конического роликоподшипника, смонтированного по X-образной схеме, а также находящийся на расстоянии от него радиальный подшипник. Указанный двойной конический роликоподшипник образует осевую опору, которая фиксирует осевое положение двух частей корпуса привода друг относительно друга.

Альтернативно или дополнительно узел подшипника качения по меньшей мере одного или другого приводного узла может включать в себя находящиеся на расстоянии друг от друга конические роликоподшипники, смонтированные по O-образной схеме или, соответственно, по «< >-образной» схеме, которые одновременно могут передавать высокие осевые и радиальные усилия и воспринимать опрокидывающие моменты. Предпочтительно при использовании такого конического роликоподшипника, смонтированного по O-образной схеме, уплотнительное устройство расположено вблизи комплекта тел качения или над ним. Вместо конического роликоподшипника могут также применяться радиально-упорные шарикоподшипники, чтобы, в зависимости от расположения двух радиально-упорных шарикоподшипников, обеспечивать вышеназванную X-образную или O-образную схему монтажа, а также соответствующую неподвижную в осевом направлении опору.

Уплотнительное устройство между подвижными друг относительно друга частями корпуса привода может быть, в принципе, выполнено различным образом. По одному из предпочтительных вариантов осуществления изобретения уплотнительное устройство может включать в себя по меньшей мере одно скользящее кольцевое уплотнение. Предпочтительно может быть также предусмотрено несколько скользящих кольцевых уплотнений. Такие скользящие кольцевые уплотнения хотя и чувствительны к осевому и/или радиальному и/или угловому смещению конструктивных элементов, на которых они установлены, но, с другой стороны, они обеспечивают намного лучший уплотнительный эффект, в частности, при воздействии пыли, чем, например, простые радиальные кольцевые уплотнения валов. Указанная высокая чувствительность, однако, компенсируется за счет стабильной к перекосу, а также неподвижной в осевом и радиальном направлении неподвижной/плавающей опоры частей корпуса привода друг относительно друга, так что это свойство скользящих кольцевых уплотнений можно принять, не считая его недостатком.

Повышенная плотность является предпочтительной, в частности, тогда, когда приводной узел включает в себя по меньшей мере один электродвигатель, который может быть соединен с передачей, в частности, передачей, наполненной маслом, посредством которой приводное движение вала электродвигателя передается на корпус барабана с соответствующим повышающим/понижающим передаточным числом. Поэтому описанная выше концепция подшипников и уплотнений особенно предпочтительна для фрезерных барабанов с электродвигательным приводом.

Предпочтительно уплотнительное устройство может быть расположено по наружному периметру корпуса электродвигателя. Альтернативно или дополнительно уплотнительное устройство может быть расположено, если смотреть в осевом направлении привода вала, между электродвигателем и передачей между указанными частями корпуса привода, в частности примерно в области входа передачи.

В предпочтительном усовершенствованном варианте осуществления изобретения приводной узел может быть выполнен концентрически, т.е. электродвигатель и соединенная с ним передача могут быть расположены на одной оси.

Однако альтернативно может быть также предусмотрен вариант осуществления приводного узла со смещением осей, при котором по меньшей мере один электродвигатель своим валом двигателя расположен с поперечным смещением относительно вала передачи. Это может быть предпочтительно, в частности, тогда, когда предусмотрено несколько электродвигателей, которые комплектуют один общий узел передачи. Кроме того, при расположении электродвигателя и передачи со смещением осей может быть предусмотрена еще одна ступень передачи между валом двигателя и входным валом передачи. Благодаря этому при комбинации с расположением нескольких электродвигателей может быть обеспечено применение двигателей меньшего размера для достижения, с свою очередь, необходимой общей мощности. Кроме того, двигатели в этом случае расположены выше, чем один центральный двигатель, благодаря чему они могут быть лучше защищены от повреждений.

Кроме того, предлагается снабдить расположенный внутри корпуса фрезерного барабана электродвигатель привода фрезерного барабана устройством охлаждения с замкнутым жидкостным циркуляционным контуром охлаждения. Благодаря высокой теплоемкости надлежащей охлаждающей жидкости, такой как масло или смесь воды и гликоля, достаточно небольших объемных потоков в жидкостном циркуляционном контуре охлаждения и вместе с тем небольших поперечных сечений трубопровода. С другой стороны, за счет замкнутого исполнения жидкостного циркуляционного контура охлаждения можно предотвратить любое попадание пыли в привод фрезерного барабана, а также любое пылеобразование, вызванное отходящим воздухом.

Отвод тепла от охлаждающей жидкости может, в принципе, осуществляться различным образом. В предпочтительном усовершенствованном варианте осуществления жидкостный контур охлаждения включает в себя расположенный вне фрезерного барабана теплообменник для охлаждения охлаждающей жидкости, который соединен с соответствующим электродвигателю участком жидкостного контура охлаждения через выведенные с торцевых сторон из фрезерного барабана каналы охлаждающей жидкости, которые предпочтительно могут проходить по опорной раме, служащей для опоры корпуса барабана, или внутри нее. Указанный теплообменник мог бы быть, в принципе, расположен также внутри фрезерного барабана, но вне корпуса двигателя, чтобы отдавать тепло, полученное от охлаждающей жидкости, окружающей среде. Однако при расположении вне фрезерного барабана охладитель масла или, соответственно, теплообменник для охлаждения охлаждающей жидкости лучше обдувается окружающим воздухом. Предпочтительно указанный теплообменник может быть расположен в точке, находящейся на машине значительно выше фрезерного барабана, чтобы избежать забивания теплообменника пылью. В принципе, рассматриваются различные места размещения теплообменника.

Вращающаяся часть корпуса привода по меньшей мере одного приводного узла барабана, который предпочтительно является частью корпуса передачи, в предпочтительном варианте осуществления изобретения соединена посредством по меньшей мере одного соединительного участка без возможности вращения с корпусом барабана, при этом указанный опорный участок может быть выполнен принципиально различным образом, например, включать в себя винтовое соединение между частью корпуса привода и корпусом барабана или, соответственно, соединенный с ним крепежный фланец, но также и другие средства соединения. Чтобы предотвратить фреттинговую коррозию в указанном соединительном участке, в предпочтительном варианте осуществления изобретения внутри корпуса барабана может быть предусмотрен резервуар для смазочного материала, предназначенного для смазки указанного соединительного участка или, соответственно, для защиты соединительного участка от фреттинговой коррозии. Из указанного резервуара для смазочного материала смазка может попадать на посадочные поверхности соединительного участка между частью корпуса привода и корпусом барабана, так чтобы там могло быть предотвращено или, соответственно, по меньшей мере уменьшено возникновение фреттинговой коррозии.

Предпочтительно указанный резервуар для смазочного материала может представлять собой ванну смазочного материала, уровень которой находится по меньшей мере выше нижней части соединительного участка, так что соединительный участок при вращении корпуса барабана непрерывно полностью проходит через ванну со смазочным материалом.

Предпочтительно ванна смазочного материала выполнена таким образом или, соответственно, ее уровень выбран так, что смачивается также по меньшей мере один участок части корпуса привода. Благодаря этому возможна не только защита указанного соединительного участка от фреттинговой коррозии, но и одновременно охлаждение поверхности приводного узла барабана, в частности передачи. Так как смазочные средства, такие как масло, обладают высокой теплоемкостью, охлаждающий эффект части корпуса привода и охватываемой ею части привода относительно высок, тем более что передаваемое смазочному материалу тепло эффективно отводится через корпус барабана, который в наружном направлении имеет очень большую поверхность. Благодаря этому предпочтительно необходимое при известных условиях охлаждение привода или, соответственно, передачи может быть выполнено с меньшими размерами или, соответственно, с меньшей мощностью.

Чтобы улучшить смачивание смазочным материалом части корпуса привода и за счет этого отвод тепла, в усовершенствованном варианте осуществления изобретения внутри корпуса барабана могут быть предусмотрены циркуляционные элементы, например, в виде плоских перегородок, которые постоянно перемешивают смазочный материал при вращении корпуса барабана и при вращении барабана захватывают смазочный материал вверх.

Предпочтительно соединительный участок и/или внутреннее пространство корпуса барабана может быть уплотнено относительно вращающейся части 34 корпуса привода и/или в направлении наружной стороны с помощью уплотнительного устройства непроницаемо для смазочного материала, предпочтительно непроницаемо для жидкостей, при этом предпочтительно указанное уплотнительное устройство может быть интегрировано в соединительный участок и выполнено, например, в виде круглого кольца.

Другие предпочтительные варианты осуществления поверхностной фрезы и привода ее барабана содержатся в формуле изобретения, но также в последующем описании и на соответствующих фигурах, при этом отдельные признаки самостоятельно или в комбинации и подкомбинации друг с другом, независимо от группирования признаков в формуле изобретения, могут являться предметом изобретения.

Ниже изобретение поясняется более подробно на предпочтительных примерах осуществления и соответствующих чертежах. На чертежах показано:

фиг.1 - схематичное изображение в перспективе самоходной поверхностной фрезы, которая выполнена в виде карьерного комбайна, однако также может быть выполнена в виде асфальтовой фрезы, по одному из предпочтительных вариантов осуществления изобретения,

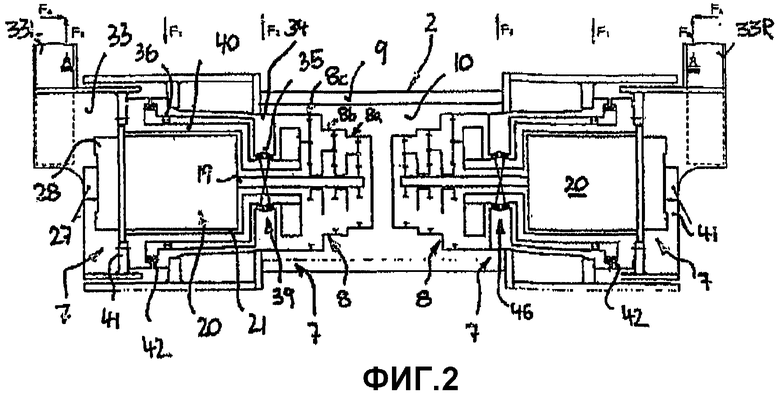

фиг.2 - схематичное продольное сечение барабана поверхностной фрезы, показанной на фиг.1, на котором изображены размещенные внутри фрезерного барабана приводы фрезерного барабана, каждый в виде электродвигателя с соединенной с ним планетарной передачей,

фиг.3 - продольное сечение электродвигателя, показанного на фиг.2, на котором изображен замкнутый контур охлаждающего воздуха в уплотненном корпусе двигателя, при этом охлаждающий воздух направляется через осевые выемки для охлаждающего воздуха, имеющиеся в роторе, во встречном направлении от одного пространства лобовой части обмотки к расположенному напротив пространству лобовой части обмотки и обратно,

фиг.4 - продольное сечение электродвигателя, показанного на фиг.2, по другому варианту осуществления изобретения, в соответствии с которым на валу вне щитка подшипника двигателя предусмотрен радиальный вентилятор,

фиг.5 - продольное сечение электродвигателя, показанного на фиг.2, по другому предпочтительному варианту осуществления изобретения, в соответствии с которым электродвигатель выполнен в виде синхронного двигателя с ротором на постоянных магнитах, и предусмотрен циркуляционный контур охлаждающего воздуха для охлаждения лобовых частей обмотки, и воздух направляется во встречном направлении через выемки в роторе от одного пространства лобовой части обмотки к расположенному напротив пространству лобовой части обмотки и обратно,

фиг.6 - продольное сечение привода фрезерного барабана внутри барабана поверхностной фрезы, показанной на фиг.1, по одному из альтернативных вариантов осуществления изобретения, в соответствии с которым электродвигатель расположен со смещением оси относительно вала передачи, и подшипниковый узел между частями корпуса привода состоит из находящегося на расстоянии узла конических роликоподшипников, смонтированных по O-образной схеме, и в области входа передачи расположено уплотнительное устройство,

фиг.7 - продольное сечение барабана поверхностной фрезы, показанной на фиг.1, по одному из альтернативных вариантов осуществления изобретения, в соответствии с которым только с одной стороны фрезерного барабана предусмотрен приводной узел, в то время как противоположная сторона фрезерного барабана опирается посредством дополнительного подшипникового узла,

фиг.8 - продольное сечение приводного узла внутри фрезерного барабана, аналогично варианту осуществления, показанному на фиг.2, при этом показаны расположенный на конце вала электродвигателя напротив передачи насос и тормоз приводного узла в сечении,

фиг.9 - продольное сечение приводного узла внутри фрезерного барабана, аналогично фиг.8, по другому варианту осуществления изобретения, при котором система циркуляционной смазки передачи включает в себя расположенный вне фрезерного барабана фильтр смазочного материала с байпасом,

фиг.10 - продольное сечение барабана поверхностной фрезы, показанной на фиг.1, аналогично фиг.2, по другому варианту осуществления изобретения, при котором части опорной рамы барабана соединены с рамой машины посредством устройства для задания положения в виде установочных шайб,

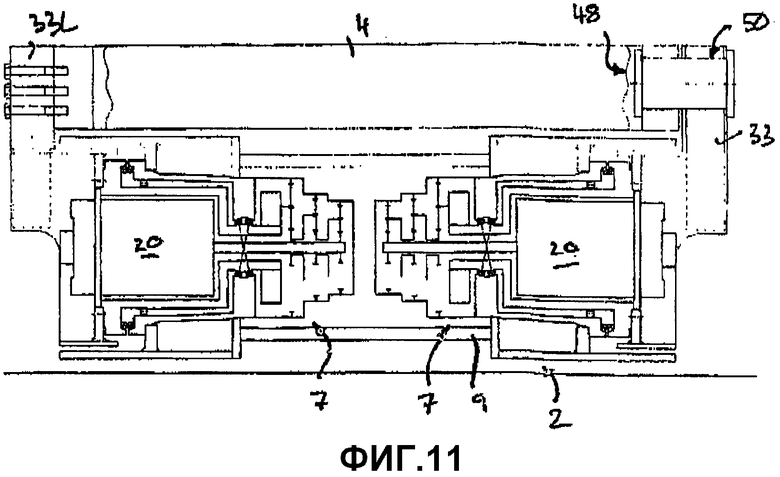

фиг.11 - схематичное продольное сечение барабана поверхностной фрезы, показанной на фиг.1, по другому варианту осуществления изобретения, при котором одна из частей опорной рамы барабана, передвигаемая посредством направляющей скольжения, перемещается по раме машины с целью компенсации допусков и предотвращения осевых напряжений,

фиг.12 - продольное сечение приводного узла внутри фрезерного барабана по другому варианту осуществления изобретения, при котором корпус электродвигателя образует или вмещает в себя кольцо подшипника для одной из опор качения узла подшипников качения между частями корпуса привода,

фиг.13 - схематичное продольное сечение барабана поверхностной фрезы, показанной на фиг.1, по другому варианту осуществления изобретения, при котором один из кронштейнов опорной рамы барабана, охватывающих корпус барабана с торцевых сторон, выполнен податливым и гибким, чтобы допускать осевые компенсационные перемещения между опорными участками,

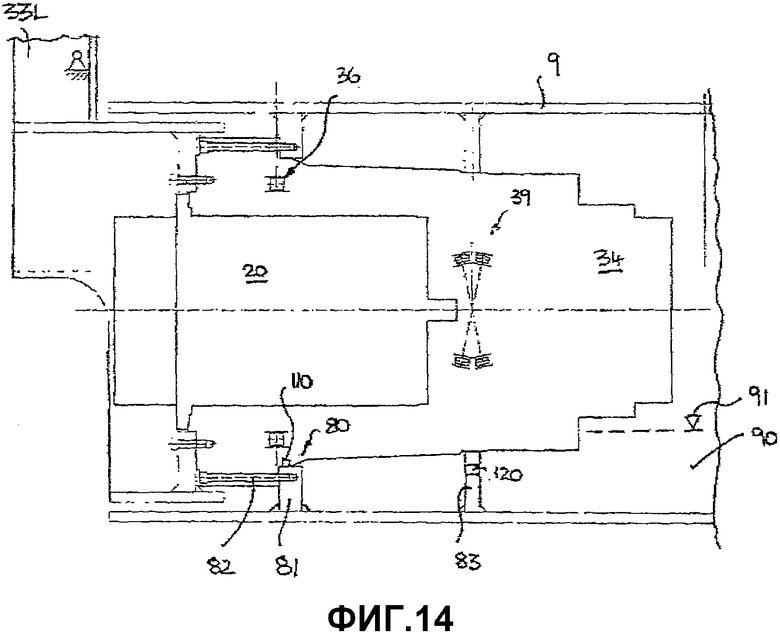

фиг.14 - продольное сечение привода фрезерного барабана внутри барабана поверхностной фрезы, показанной на фиг.1, по другому предпочтительному варианту осуществления изобретения, в соответствии с которым внутри корпуса барабана предусмотрена ванна смазочного материала, предназначенная для предотвращения фреттинговой коррозии и охлаждения передачи.

На фиг.1 показана самоходная поверхностная фреза, такая как карьерный комбайн или асфальтовая фреза, основной рабочий агрегат которой представляет собой приводимый во вращательное движение вокруг горизонтальной оси фрезерный барабан 2, по периметру которого расположены режущие инструменты для измельчения слоя грунта или слоя асфальта путем фрезерования. При этом поверхностная фреза 1 непрерывно перемещается посредством гусеничных ходовых механизмов 3, так что указанный фрезерный барабан 2 непрерывно совершает движение подачи. Корпус 4 машины, который, будучи перемещаемым посредством указанных гусеничных ходовых механизмов 3, опирается на грунт и несет на себе указанный фрезерный барабан 2, включает в себя также и средство транспортировки для отвода фрезеруемого материала. Фрезеруемый материал, поступающий от фрезерного барабана, забирается на приемный транспортер 5, который передает материал на погрузочный транспортер 6, чтобы перегружать размельченный материал, например, на грузовик. Указанные приемный и погрузочный транспортеры 5 и 6 могут, например, быть выполнены, например, в виде ленточных устройств.

Указанный фрезерный барабан 2 может, как показано на фиг.2, приводиться в движение посредством электродвигателей 20, которые через передачу в виде планетарной передачи 8 соединены с фрезерным барабаном 2 и при необходимости могут быть расположены внутри фрезерного барабана. Состоящие каждый из одного электродвигателя 20 и одной планетарной передачи 8 приводы 7 фрезерного барабана служат одновременно и для опоры корпуса 9 барабана. Как показано на фиг.2, два привода 7 фрезерного барабана расположены справа и слева внутри корпуса 9 барабана, так что они по возможности не выступают за торцевую сторону корпуса 9 барабана. При этом электродвигатель 20 каждого привода 7 фрезерного барабана своим корпусом 21 двигателя жестко закреплен посредством части 40 корпуса передачи на части 33 опорной рамы, которая с торцевой стороны входит в корпус 9 барабана и соединена с корпусом 4 машины поверхностной фрезы 1. Альтернативно корпус 21 двигателя может представлять собой часть корпуса передачи. Вторая часть 34 корпуса передачи установлена, напротив, с возможностью вращения, при этом предпочтительно предусмотрена двухточечная опора с наибольшим возможным расстоянием между опорами, которая в целом выполнена неподвижно (жестко) в осевом, радиальном и угловом направлении. В изображенном на чертеже варианте осуществления, показанном на фиг.2, предусмотрены неподвижный выполненный коническим подшипник 35, а также находящийся на расстоянии от него радиальный подшипник 36, сравн. фиг.2.

Указанная передача 8 предпочтительно выполнена в виде планетарной передачи, которая может быть многоступенчатой, чтобы иметь возможность реализации соответственно большой передаточной ступени в небольшом конструктивном пространстве.

В показанном на фиг.2 варианте осуществления передача 8 и электродвигатель 20 расположены соосно друг другу. Вал 19 двигателя соединен с входным валом передачи или, соответственно, образует этот входной вал передачи, который на своем свободном конце посредством соответствующей шестерни приводит в движение первую ступень 8A планетарной передачи. Посредством водила планетарной передачи последовательно приводятся в движение другие ступени 8B и 8C планетарной передачи, пока последняя ступень планетарной передачи, наконец, не приведет в движение вышеназванную вторую часть 34 корпуса привода, которая образует наружную часть корпуса передачи и жестко соединена с корпусом 9 барабана.

Эта вращающаяся часть 34 корпуса опирается посредством узла 39 подшипника качения на неподвижную часть 40 корпуса, которая образуется картером передачи, охватывающим вал 19 передачи или, соответственно, двигателя на входе передачи, и расположена на корпусе 21 двигателя расширенной в диаметре частью. Вместе с указанным корпусом 21 двигателя указанный картер передачи, который образует неподвижную часть 40 передачи, жестко закреплен на крепежном фланце 41, который является участком части 33 опорной рамы барабана или, соответственно, жестко соединен с ней.

Как показано на фиг.2 и 8, указанный узел 39 подшипника качения в изображенном на чертеже варианте осуществления в области входа передачи включает в себя вышеназванный неподвижный подшипник 35, который в вариантах осуществления, показанных на фиг.2, 7, 8, 9, 10, 11 и 12, выполнен в виде двойного конического роликоподшипника, смонтированного по X-образной схеме. Указанный неподвижный подшипник 35 воспринимает радиальные усилия и осевые усилия, так что посредством приводного узла и частей 34 и 40 его корпуса корпус 9 барабана в осевом направлении неподвижно зафиксирован относительно части 33 опорной рамы барабана.

Точное угловое выравнивание двух частей 34 и 40 корпуса задается, между тем, вторым опорным участком, который расположен с большим расстоянием между опорами относительно указанного неподвижного подшипника 35, и которым образован указанный радиальный подшипник 36. Предпочтительно указанный радиальный подшипник 36 может быть расположен по периметру электродвигателя 20 предпочтительно в удаленной от передачи 8 половине электродвигателя, предпочтительно как можно ближе к стойке рамы или, соответственно, вышеназванному крепежному фланцу 41. Указанный радиальный подшипник 36 так же, как и неподвижный подшипник 35, расположен между вышеназванным картером 40 передачи и наружной частью 34 корпуса привода.

Как показано на фиг.8, между двумя вращающимися друг относительно друга частями 34 и 40 корпуса предусмотрено уплотнительное устройство 42, при этом указанное уплотнительное устройство 42 предпочтительно может быть расположено как можно ближе к указанному радиальному подшипнику 36 по периметру электродвигателя 20. Указанное уплотнительное устройство 42 может, например, включать в себя простые кольца для радиального уплотнения вала. Но для надежного, не допускающего утечек уплотнения даже при сильном загрязнении указанное уплотнительное устройство 42 может предпочтительно включать в себя скользящие кольцевые уплотнения, которые заделаны между двумя вращающимися друг относительно друга частями 34 и 40 корпуса.

По варианту осуществления, показанному на фиг.6, узел 39 подшипников качения может, однако, состоять также из двух находящихся на расстоянии друг от друга конических роликоподшипников 43 и 44 или, соответственно, соответствующих радиально-упорных шарикоподшипников, которые предпочтительно выполнены с монтажом по O-образной схеме, так что эффективное расстояние между опорами увеличивается, и соответственно этому достигается повышенная изгибная жесткость. По варианту осуществления, показанному на фиг.6, указанные конические роликоподшипники 43 и 44 расположены в области входа передачи 8, а именно, в свою очередь, между наружным корпусом 34 передачи и находящимся под ним картером 40 передачи.

Как показано на фиг.6, такая конфигурация узла 39 подшипника качения является предпочтительной для расположения со смещением осей электродвигателя 20 относительно передачи 8. Вал 19 двигателя смещен в поперечном направлении относительно входного вала 45 передачи и соединен посредством еще одной ступени передачи. Показанное на фиг.6 расположение со смещением осей позволяет также, в частности, соединить несколько электродвигателей 20 с одной общей планетарной передачей, благодаря чему возможно применение электродвигателей 20 меньшего размера, которые вместе вырабатывают необходимую приводную мощность.

В соответствии с фиг.2, внутри 10 корпуса 9 барабана предусмотрено предпочтительно два приводных узла 7, при этом, в частности, справа и слева на концах корпуса 9 барабана может быть предусмотрено по одному приводному узлу, который предпочтительно расположен так, чтобы он не выступал с торцевой стороны из корпуса 9 барабана.

Однако как показано на фиг.7, возможно также расположение только одного приводного узла 7 внутри фрезерного барабана. Предпочтительно и здесь привод 7 барабана расположен с одной стороны, как показано на фиг.7, с левой стороны, фрезерного барабана, в то время как с противоположной стороны предусмотрена неприводная подпятниковая опора 46 с узлом подшипника качения, включающим в себя два находящихся на расстоянии друг от друга опорных участка. Благодаря этому может быть получена блочная, модульная конфигурация фрезерного барабана, которая позволяет, в зависимости от класса мощности, по блочному принципу встраивать один, два, и причем соответственно различных, приводных узла, без необходимости изменения корпуса барабана.

Как показано на фиг.7, подпятниковая опора 46 включает в себя две вращающиеся друг относительно друга части корпуса, которые опираются друг на друга посредством узла подшипника качения. Одна из этих частей корпуса закреплена на корпусе 9 барабана, в то время как другая часть корпуса закреплена на части 33 опорной рамы барабана, сравн. фиг.7. Обе части корпуса подпятниковой опоры 46 могут быть также уплотнены уплотнительным устройством 42 вышеназванного рода. Тогда подпятниковая опора 46 по тем же причинам, что и опора 39 на приводной стороне, также может быть в целом выполнена неподвижной в осевом, радиальном и угловом направлении, то есть состоять из одного неподвижного подшипника и находящегося на расстоянии от него радиального подшипника.

Как показано на фиг.8, предпочтительно на конце приводного вала 19 электродвигателя 20, который обращен к наружной стороне корпуса 9 фрезерного барабана 2, установлен насос 27, который может служить для циркуляции охлаждающей жидкости в жидкостном циркуляционном контуре 23 охлаждения электродвигателя и/или для циркуляции смазочного материала в подключенной к электродвигателю 20 планетарной передаче 8. Если в качестве охлаждающей жидкости применяется масло, при необходимости это масло может прокачиваться как через электродвигатель для его охлаждения, так и через передачу для ее смазки и охлаждения. Однако альтернативно насос может также включать в себя две отдельных ступени насоса, одна из которых перекачивает охлаждающую жидкость, а другая смазочный материал передачи.

Указанный насос 27 предпочтительно приводится в движение от приводного вала 19 электродвигателя 20.

Как показано на фиг.2, дополнительно к насосу 27 на указанном конце вала может быть также расположен тормоз 28. При необходимости там могут быть также смонтированы и другие дополнительные элементы, такие как, например, сенсор частоты вращения. При расположении насоса 27 и тормоза 28 вне корпуса 21 двигателя на конце вала электродвигателя 20, расположенном с наружной стороны фрезерного барабана, указанные конструктивные узлы являются хорошо доступными, благодаря чему может быть еще более повышена эффективность использования машины. Эта удобная в техническом обслуживании конструкция обладает также тем преимуществом, что тормоз 28, даже когда он служит только стояночным тормозом, несмотря на это, может использоваться для аварийной остановки, даже если он при этом испытывает термическую перегрузку. Именно благодаря доступности возможен быстрый ремонт. Кроме того, благодаря расположению насоса 27 на конце вала электродвигателя 20 отсутствует необходимость в каком-либо другом дополнительном подводе энергии, например, посредством кабеля.

Посредством указанного насоса 27, в частности, снабжается маслом передача 8 с помощью системы циркуляционной масляной смазки. Насос 27 может быть при этом соединен через канал, который проходит сквозь вал 19 электродвигателя 20, с внутренней частью передачи 8, сравн. фиг.8.

Как показано на фиг.9, масло или, соответственно, смазочный материал посредством насоса 27 может также направляться к теплообменнику 30, который представляет собой охладитель масла и может быть расположен вне корпуса 9 барабана на корпусе 4 машины, чтобы лучше обдуваться окружающим воздухом. Как показано на фиг.9, масло может при этом направляться через фильтр 47 с байпасом, что приводит к улучшению чистоты масла и вместе с тем увеличению срока службы. Указанный охладитель масла в виде теплообменника 30 расположен ниже по потоку от указанного фильтра 47, так что охлажденное и отфильтрованное масло снова может быть возвращено в передачу 8, так что могут быть достигнуты высокие параметры производительности при продолжительной работе без перегрева и износа.

Как показано на фиг.14, вращающаяся часть 34 корпуса привода, которая охватывает передачу, соединена без возможности проворачивания с корпусом 9 барабана с помощью по меньшей мере одного не допускающего вращения соединительного участка 80. Как показано на фиг.14, корпус 9 барабана может включать в себя выступающий с внутренней стороны соединительный фланец 81, который опирает окружной поверхностью часть 34 корпуса привода в радиальном направлении и/или осевой поверхностью опирает часть 34 корпуса привода в осевом направлении. Указанный соединительный участок 80 может при этом включать в себя винтовое соединение 82, посредством которого указанный соединительный фланец 81 жестко привернут к части 34 корпуса привода. Как показано на фиг.14, с помощью винтового соединения 82 часть 34 корпуса привода может быть притянута одной полкой в осевом направлении к указанному соединительному фланцу 81.

Чтобы обеспечить центрирование и/или устойчивое к перекосу опирание вращающейся части 34 корпуса привода, может быть предусмотрен другой соединительный участок, например, в виде центрирующего фланца 83, который в осевом направлении на расстоянии от указанного соединительного фланца 81 также опирает часть 34 корпуса привода в радиальном направлении.

Чтобы предотвратить фреттинговую коррозию между корпусом 9 барабана и вращающейся частью 34 корпуса привода, корпус 9 барабана внутри наполнен маслом или другим надлежащим смазочным материалом, так что соединительные участки 80 на соединительном фланце 81 и центрирующем фланце 83 движутся в масляной ванне. Как показано на фиг.14, уровень 91 ванны 90 смазочного материала выбран таким образом, чтобы по меньшей мере нижний участок части 34 корпуса привода, включая соединительные участки 80, двигался в масляной ванне или, соответственно, смачивался.

Чтобы обеспечить циркуляцию масла, а также забор масла вверх, внутри корпуса 9 барабана могут быть предусмотрены заборные лопасти или плоские перегородки или тому подобные циркуляционные элементы 100, которые циркулируют вместе с корпусом 9 барабана. Например, указанные циркуляционные элементы 100 могут быть закреплены изнутри по периметру корпуса 9 барабана.

Чтобы при наличии нескольких соединительных участков 80 обеспечить распределение масла между всеми соединительными участками, в надлежащем месте могут быть предусмотрены отверстия для масла или, соответственно, масляные каналы 120. Например, соединительный участок, расположенный в направлении центра вала, в частности, центрирующий фланец 83, может быть снабжен масляным каналом 120 для распределения масла, сравн. фиг.14.

В направлении наружной стороны внутреннее пространство корпуса барабана уплотнено. Уплотнительное устройство 110, например, в виде круглого кольца, может быть интегрировано в соединительный участок 80, сравн. фиг.14.

Так как приводные узлы 7, которые применяются для опирания фрезерного барабана 2, а также подпятниковая опора 46 соответственно снабжены статически определенными узлами подшипников качения, сама опора фрезерного барабана 2 в целом является статически неопределенной (сверхопределенной). Во избежание защемлений и напряжений в усовершенствованном варианте осуществления изобретения положение обеих входящих с торцевых сторон в корпус 9 барабана частей 33L, 33R опорной рамы барабана друг относительно друга может юстироваться. Предусмотренное для этого устройство 48 для задания положения может, в частности, включать в себя средства осевой регулировки, которые позволяют изменять и юстировать расстояние между указанными частями 33L, 33R опорной рамы барабана. Как показано на фиг.10, устройство 48 для задания положения может включать в себя простые установочные шайбы 49, которые могут быть установлены между указанными частями 33L, 33R опорной рамы барабана и соответствующим корпусом 4 машины. Предпочтительно по меньшей мере между одной из частей 33L, 33R опорной рамы барабана и неподвижным соединительным элементом рамы машины предусмотрен предпочтительно ровный участок стыковки, который проходит перпендикулярно к оси вращения фрезерного барабана 2, так что благодаря применению указанных установочных шайб 49 расстояние между частями 33L, 33R опорной рамы барабана может юстироваться. Тем самым предотвращается слишком сильное осевое напряжение подшипников, обусловленное отклонениями длины вследствие допусков.

Как показано на фиг.11, по меньшей мере одна из частей 33 опорной рамы барабана может быть также подвижно установлена на корпусе 4 машины, в частности, посредством направляющей 50 скольжения с возможностью осевого перемещения параллельно оси вращения фрезерного барабана 2. Благодаря этому возможна также компенсация варьирующихся осевых смещений, вызванных, например, изменениями температуры и/или деформациями. Подвижно направляемая часть 33R опорной рамы барабана может, независимо от степени свободы в осевом направлении, быть неподвижно соединенной с рамой машины.

Как показано на фиг.12, неподвижная часть 40 корпуса может быть также образована корпусом 21 электродвигателя 20. В этом случае корпус 21 двигателя предпочтительно образует кольцо подшипника для описанного выше неподвижного подшипника 35 узла 39 подшипника качения или вмещает в себя это кольцо подшипника. Соответственно этому можно обойтись без отдельного картера передачи, благодаря чему достигается простая, компактная и экономически выгодная конфигурация.

Как показано на фиг.13, по меньшей мере одна из боковых охватывающих корпус барабана с торцевых сторон частей 33R опорной рамы барабана в осевом направлении может быть также выполнена гибкой и податливой, так чтобы закрепленный на этой части 33R опорной рамы барабана опорный участок в осевом направлении мог перемещаться параллельно оси вращения фрезерного барабана 2. В частности, указанная часть 33R опорной рамы барабана, если смотреть в осевом направлении, может быть выполнена значительно слабее и тоньше, чем противоположная часть 33L опорной рамы барабана, при этом податливая или, соответственно, гибкая часть 33R опорной рамы барабана может быть выполнена, например, в виде тонкого опорного фланца, который проходит примерно перпендикулярно к оси вращения фрезерного барабана. При необходимости здесь могут также применяться опорные профили в форме стержня, которые допускают желаемую возможность смещения опорного участка в осевом направлении параллельно оси вращения фрезерного барабана 2.

Благодаря тонкому, имеющему форму фланца или ребра исполнению одной из боковых частей 33R опорной рамы барабана одновременно может быть достигнуто улучшенное боковое фрезерование, так как с этой стороны можно особенно близко подъезжать к краям или кромкам, потому что боковой выступающий участок частей опорной рамы с этой стороны значительно уменьшен.

В качестве источника электрической энергии для электродвигателя 20 предпочтительно предусмотрен генератор, который приводится в движение двигателем внутреннего сгорания, например, представляющим собой дизельный агрегат.

Предпочтительно электродвигатели 20 могут питаться от генератора, на выбор, через преобразователь частоты или непосредственно, т.е. без преобразователя частоты или, соответственно, с его шунтированием. Перемычка представляет собой, так сказать, байпас питающего провода вокруг преобразователя частоты, при этом указанная перемычка может включаться с помощью элемента включения, например, в виде прерывателя, так что двигатель попеременно может питаться через преобразователь частоты или в обход его.

Вместо нескольких электродвигателей 20 для привода главного рабочего агрегата 2 может быть также предусмотрен только один электродвигатель. В изображенном на чертеже варианте осуществления предусмотрены два электродвигателя 20, каждый из которых находится в приводном соединении с фрезерным барабаном 2.

Показанная на фиг.3 электрическая машина 20 включает в себя вал 19 с ротором 12, которые установлены с возможностью вращения на щитках подшипников, образующих часть корпуса 21 машины, и/или закрывают с торцевых сторон кожух 22, который охватывает статор 13 машины 20. Указанный кожух 22 включает в себя систему охлаждения кожуха, в которой циркулирует охлаждающая жидкость жидкостного циркуляционного контура 23 охлаждения. Указанный кожух установлен при этом без зазора, заподлицо и/или плоско на пакете листов статора для обеспечения хорошей теплопередачи от статора 13 к кожуху 22 охлаждения.

Наряду с указанным жидкостным контуром 23 охлаждения устройство 24 охлаждения электрической машины 20 включает в себя систему 25 воздушного охлаждения для охлаждения лобовых частей 11 обмотки, которые с обеих сторон статора 13 и ротора 12 выступают в ограниченные корпусом 21, точнее говоря, кожухом 22 и щитками подшипников пространства 26 лобовых частей обмотки. Как показано на фиг.3, статор 13 включает в себя обмотку 14, которая частично заделана в пакет листов статора 13 и вне указанного пакета листов статора с обеих сторон образует корзинообразные лобовые части 11 обмотки.

Для охлаждения указанных лобовых частей 11 обмотки посредством крыльчаток 16 в каждом из указанных пространств 26 лобовых частей обмотки создается внутренняя циркуляция охлаждающего воздуха, т.е. окружающий воздух не пропускается через машину или, соответственно, не направляется через лобовые части 11 обмотки, а создается внутренний контур охлаждающего воздуха, который охлаждает указанные лобовые части 11 обмотки. Для отбора тепла у охлаждающего воздуха, как показано на фиг.3, в пространствах 26 лобовых частей обмотки предусмотрены змеевики 15 охлаждения, через которые циркулирует охлаждающая жидкость. Образуемый указанными змеевиками 15 охлаждения жидкостный контур охлаждения может быть, в принципе, выполнен отдельно от жидкостного контура 23 охлаждения системы 22 охлаждения кожуха. Однако предпочтительно может быть предусмотрено соединение змеевиков 15 охлаждения с жидкостным контуром 23 охлаждения системы охлаждения кожуха, при этом, в зависимости от тепловой нагрузки отдельных частей машины, может быть предусмотрено параллельное соединение или же последовательное соединение змеевиков 15 охлаждения с системой 22 охлаждения кожуха и питающим ее жидкостным контуром 23 охлаждения.

Для достижения сильного эффекта охлаждения циркулирующим охлаждающим воздухом указанные змеевики 15 охлаждения с их наружной стороны предпочтительно снабжены оребрением, например, в виде нескольких осевых ребер на каждой трубе охлаждения, для увеличения поверхности теплопередачи змеевиков охлаждения.

В изображенном на чертеже фиг.3 варианте осуществления змеевики 15 охлаждения находятся примерно с торцевой стороны лобовых частей 11 обмотки в предусмотренном там зазоре между торцевой стороной указанных лобовых частей 11 обмотки и щитками подшипников, при этом указанные змеевики 15 охлаждения примерно кольцеобразно проходят вокруг оси вала 19.

Крыльчатки 16, которые создают циркуляцию воздуха, в варианте осуществления, показанном на фиг.3, установлены непосредственно на указанном валу 19 и приводятся им в движение. Предпочтительно при этом указанные крыльчатки 16 помещены во внутреннее пространство 26 корзинообразных лобовых частей 11 обмотки. Крыльчатки 16 в изображенном на чертеже варианте осуществления снабжены рабочей частью лопаток радиального действия, так что они нагнетают воздух в радиальном направлении в кольцеобразное промежуточное пространство, которое изнутри ограничено лобовыми частями 11 обмотки, а снаружи кожухом 22, сравн. фиг.3.

Как показано на фиг.3 и 4, лобовые части 11 обмотки у их шейки, т.е. в переходной области к пакету листов статора, снабжены радиальными сквозными выемками 37, которые позволяют охлаждающему воздуху проходить сквозь лобовые части 11 обмотки.

Указанные сквозные выемки 37 образуют часть канальных и направляющих средств, которые создают кольцеобразную циркуляцию воздуха вокруг корзинообразных лобовых частей 11 обмотки, как это показано стрелками течения на фиг.3. Нагнетаемый крыльчатками 16 к шейке каждой из лобовых частей 11 обмотки охлаждающий воздух проходит там сквозь указанные сквозные выемки 37, затем направляется по наружной стороне лобовой части 11 обмотки вдоль нее между лобовой частью 11 обмотки и кожухом 22 к торцевой стороне каждой из лобовых частей 11 обмотки и вокруг этой торцевой стороны обратно к внутренней стороне лобовой части 11 обмотки. С торцевой стороны лобовой части 11 обмотки охлаждающий воздух проходит при этом через змеевики 15 охлаждения, так что у охлаждающего воздуха отбирается тепло, которое было ему отдано прежде обмоткой лобовой части 11 обмотки.

Перемещение охлаждающего воздуха включает в себя также воздушные каналы 38, проходящие сквозь ротор от одного пространства 26 лобовой части обмотки к другому пространству лобовой части обмотки по противоположной стороне и обратно.

Это перемещение охлаждающего воздуха создается крыльчатками 15, которые выполнены в виде насаженных дисков или, соответственно, напрессованных дисков и которые примыкают непосредственно с торцевой стороны ротора 12 и установлены на валу 19. Крыльчатки состоят в основном из выступающего в радиальном направлении фланца, к которому прикреплены надлежащие средства нагнетания воздуха, например, в виде нагнетающих лопаток или, соответственно, нагнетающих лопастей, и выполнены воздухопропускные отверстия, которые распределены по периметру и сообщаются с осевыми выемками для охлаждающего воздуха или, соответственно, воздушными каналами 38 в роторе 12, проходящими сквозь указанный ротор 12 в осевом направлении и соответственно выступающими с торцевой стороны из указанного ротора 12. При этом в роторе 12 предусмотрено вдвое больше воздушных каналов 38, чем воздухопропускных отверстий в насаженных дисках, так что каждый из насаженных дисков с его воздухопропускными отверстиями сообщается только с каждым вторым воздушным каналом 38 в роторе 12. При этом оба насаженных диска вращательно смещены друг относительно друга, так что первая группа воздушных каналов 38 в роторе 12 через воздухопропускные отверстия сообщается с левым внутренним пространством лобовой части 11 обмотки, в то время как вторая группа воздушных каналов 38 ротора 12 через воздухопропускные отверстия в другом насаженном диске сообщается с внутренним пространством лобовой части 11 обмотки с правой стороны, так что обеспечивается показанная на фиг.3 стрелками течения циркуляция охлаждающего воздуха.

Циркуляция охлаждающего воздуха происходит следующим образом: вентиляторная часть крыльчаток 16, которая работает радиально, нагнетает охлаждающий воздух сквозь предусмотренные на шейке лобовых частей 11 обмотки сквозные выемки 37 на наружную сторону лобовых частей 11 обмотки. Продавливаемый через сквозные выемки 37 охлаждающий воздух циркулирует затем аналогично показанному на фиг.3 перемещению воздуха вокруг лобовых частей 11 обмотки, при этом он проходит по наружной стороне между каждой из лобовых частей 11 обмотки и кожухом 22, затем вокруг торцевой стороны лобовой части 11 обмотки и через змеевики 15 охлаждения, откуда он попадает на внутреннюю сторону лобовых частей 11 обмотки. Оттуда охлаждающий воздух нагнетается в воздухопропускные отверстия каждого из насаженных дисков, которые, таким образом, образуют впускные каналы для воздушных каналов 38 ротора 12. Затем охлаждающий воздух течет по указанным воздушным каналам 38 сквозь ротор 12, чтобы с другой стороны ротора попасть на вентиляторную часть крыльчатки 16 предусмотренного там насаженного диска. Затем охлаждающий воздух циркулирует там соответствующим образом через лобовую часть 11 обмотки и вокруг нее и затем во встречном направлении обратно сквозь ротор 12, так что в роторе 12 создается встречный поток охлаждающего воздуха посредством двух вышеназванных крыльчаток 16.

Изображенная на фиг.4 электрическая машина имеет, в принципе, конструкцию, аналогичную машине, показанной на фиг.3, при этом различие между ними заключается преимущественно в том, что создается течение внутреннего воздушного потока через крыльчатку 31, которая закреплена вне щитка подшипника на валу и нагнетает внутренний воздушный поток после змеевика 15 охлаждения правой на фиг.4 стороны в воздушные каналы 38 ротора. Указанный щиток подшипника снабжен при этом выпускными и впускными отверстиями для охлаждающего воздуха, так что поток охлаждающего воздуха может циркулировать через наружную сторону указанного щитка подшипника. На указанной наружной стороне щитка подшипника для этого выполнена стаканообразная крышка корпуса, с помощью которой образуется замкнутый циркуляционный контур охлаждающего воздуха. В состоянии покоя или при низких частотах вращения может быть достигнуто интенсивное охлаждение электрической машины 20 с помощью двигателя вентилятора. При этом двигатель вентилятора приводит в движение дополнительную крыльчатку, установленную на двигателе вентилятора, который, в свою очередь, установлен с наружной стороны щитка подшипника.

В варианте осуществления, показанном на фиг.5, электродвигатель выполнен в виде синхронного двигателя с ротором на постоянных магнитах, у которого в роторе находятся не стержни, а постоянные магниты. Благодаря этому потери в роторе практически отсутствуют, так что этот двигатель не нуждается в интенсивном охлаждении ротора. Как показано на фиг.5, жидкостный циркуляционный контур 23 охлаждения может включать в себя участок охлаждения кожуха, служащий для охлаждения кожуха 22, а также указанным образом включать в себя змеевики 15 охлаждения в пространствах 26 лобовых частей обмотки для охлаждения там охлаждающего воздуха.

Двигатель 20 на постоянных магнитах включает в себя ротор 12, который снабжен постоянными магнитами 18 и установлен на валу 19, а также статор 13, охлаждаемый посредством указанной жидкостной системы охлаждения кожуха, которая может включаться с внешним теплообменником последовательно, параллельно или смешанным образом. Установленные на валу 19 двигателя крыльчатки 16 приводят в движение внутренний воздушный поток в соответствующих пространствах 26 лобовых частей обмотки. Воздух течет как через обмотку 14, так и через змеевики 15 охлаждения, которые предпочтительно состоят из ребристой трубы, в соответствующем пространстве 26 лобовой части обмотки, и образуют замкнутый циркуляционный контур.

Как показано на фиг.3-5, предпочтительно на конце приводного вала 19 электродвигателя 20, который обращен к наружной стороне корпуса 9 фрезерного барабана 2, установлен насос 27, который может служить для циркуляции охлаждающей жидкости жидкостного циркуляционного контура 23 охлаждения и/или для циркуляции смазочного материала присоединенной к электродвигателю 20 планетарной передачи 8. Если в качестве охлаждающей жидкости применяется масло, при необходимости это масло может прокачиваться как через электродвигатель для его охлаждения, так и через передачу для ее смазки и охлаждения. Однако альтернативно насос может также включать в себя две отдельных ступени насоса, одна из которых перекачивает охлаждающую жидкость, а другая смазочный материал передачи.

Указанный насос 27 предпочтительно приводится в движение от приводного вала 19 электродвигателя 20.

Изобретение относится к самоходной поверхностной фрезе. Самоходная поверхностная фреза, предпочтительно в виде асфальтовой фрезы, шнекороторного снегоочистителя или карьерного комбайна, содержит рабочий агрегат, приводимый во вращательное движение корпус барабана, а также по меньшей мере один приводной узел барабана, который помещен внутри корпуса барабана и образует по меньшей мере одну часть вращающейся опоры корпуса барабана на опорной раме барабана. Вращающаяся опора корпуса барабана включает в себя по меньшей мере два узла подшипников качения, посредством которых корпус барабана опирается на две охватывающие корпус барабана с торцевых сторон части опорной рамы барабана. Каждый из узлов подшипников качения самостоятельно образует статически определенную или переопределенную радиальную и осевую опору, которая включает в себя по меньшей мере два находящихся на расстоянии друг от друга опорных участка и посредством которой корпус барабана опирается на соответствующую часть опорной рамы барабана неподвижно относительного друг друга в осевом, радиальном и угловом направлениях. Корпус барабана в целом статически переопределенно опирается на опорную раму барабана. На опорной раме барабана и/или между опорной рамой барабана и одним из узлов подшипников качения предусмотрено по меньшей мере одно осевое компенсационное устройство для компенсации отклонений осевого расстояния между двумя узлами подшипников качения от осевого расстояния между участками крепления подшипников частей опорной рамы барабана. Технический результат - предотвращение осевого защемления и осевых перегрузок узлов подшипников качения. 33 з.п. ф-лы, 14 ил.

1. Самоходная поверхностная фреза, предпочтительно в виде асфальтовой фрезы, шнекороторного снегоочистителя или карьерного комбайна, содержащая рабочий агрегат, включающий в себя приводимый во вращательное движение корпус (9) барабана, а также по меньшей мере один приводной узел (7) барабана, который помещен внутри корпуса (9) барабана и образует по меньшей мере одну часть вращающейся опоры корпуса (9) барабана на опорной раме (33) барабана, при этом вращающаяся опора корпуса барабана включает в себя по меньшей мере два узла (39, 46) подшипников качения, посредством которых корпус (9) барабана опирается на две охватывающие корпус (9) барабана с торцевых сторон части (33L, 33R) опорной рамы барабана, при этом каждый из указанных двух узлов (39, 46) подшипников качения самостоятельно образует статически определенную или переопределенную радиальную и осевую опору, которая включает в себя по меньшей мере два находящихся на расстоянии друг от друга опорных участка (35, 36; 43, 44) и посредством которой корпус (9) барабана опирается на соответствующую часть (33L, 33R) опорной рамы барабана неподвижно относительного друг друга в осевом, радиальном и угловом направлениях, так что корпус (9) барабана в целом статически переопределенно опирается на опорную раму (33) барабана, отличающаяся тем, что на опорной раме (33) барабана и/или между опорной рамой барабана и одним из узлов (39, 46) подшипников качения предусмотрено по меньшей мере одно осевое компенсационное устройство для компенсации отклонений осевого расстояния между двумя узлами (39, 46) подшипников качения от осевого расстояния между участками крепления подшипников частей (33R, 33L) опорной рамы барабана.

2. Самоходная поверхностная фреза по п.1, в которой осевое компенсационное устройство включает в себя подвижный опорный участок рамы для осевого перемещения частей (33L, 33R) опорной рамы барабана относительно друг друга в направлении продольной оси корпуса барабана.

3. Самоходная поверхностная фреза по п.2, в которой указанный опорный участок рамы включает в себя осевую направляющую (50) скольжения с возможностью осевого перемещения параллельно продольной оси корпуса барабана.

4. Самоходная поверхностная фреза по п.2, в которой подвижный опорный участок рамы включает в себя параллелограммную рычажную направляющую для одной из частей (33L, 33R) опорной рамы барабана.

5. Самоходная поверхностная фреза по одному из пп.1-4, в которой части (33L, 33R) опорной рамы барабана во время эксплуатации свободно перемещаются относительно друг друга в направлении продольной оси корпуса барабана.

6. Самоходная поверхностная фреза по п.2 или 3, в которой подвижный опорный участок рамы снабжен фиксирующим устройством для блокировки степени свободы опорного участка рамы.

7. Самоходная поверхностная фреза по п.1, в которой осевое компенсационное устройство включает в себя по меньшей мере одно устройство (48) задания положения, предназначенное для задания положения по меньшей мере одного из участков крепления подшипников, на котором соответствующий узел подшипника качения прикреплен к соответствующей части (33R, 33L) опорной рамы барабана, относительно соответствующей части (33R, 33L) опорной рамы барабана.

8. Самоходная поверхностная фреза по п.7, в которой указанное устройство (48) задания положения включает в себя средства осевой регулировки, предназначенные для регулирования осевого положения участков крепления подшипников узла подшипника качения на части (33R, 33L) опорной рамы барабана, и вместе с тем для регулирования осевого расстояния между двумя участками крепления подшипников на частях (33R, 33L) опорной рамы барабана.

9. Самоходная поверхностная фреза по п.1, в которой по меньшей мере одна из охватывающих корпус (9) барабана с торцевых сторон частей (33R) опорной рамы барабана в осевом направлении выполнена податливой, в частности, гибкой, таким образом, что закрепленный на этой части (33R) опорной рамы барабана опорный участок в осевом направлении перемещается при деформации части (33R) опорной рамы барабана.

10. Самоходная поверхностная фреза по п.9, в которой охватывающие корпус (9) барабана с торцевых сторон части (33R, 33L) опорной рамы барабана на противоположных сторонах корпуса (9) барабана выполнены различными, при этом одна из частей (33R) опорной рамы барабана, если смотреть в осевом направлении, выполнена тоньше, чем другая часть (33L) опорной рамы барабана, предпочтительно имеет толщину в осевом направлении, равную менее 50% толщины указанной другой части (33L) опорной рамы барабана.

11. Самоходная поверхностная фреза по п.1, в которой осевое компенсационное устройство выполнено таким образом, что участки крепления подшипников частей опорной рамы барабана перемещаются линейно в осевом направлении параллельно оси вращения корпуса барабана, при этом осевое смещение происходит по существу без перекоса, без проворачивания и поперечного перемещения участка крепления подшипников.

12. Самоходная поверхностная фреза по п.11, в которой указанные части (33R, 33L) опорной рамы барабана, охватывающие корпус (9) барабана с торцевых сторон, подвешены без возможности перекоса и отклонения.

13. Самоходная поверхностная фреза по п.1, в которой по меньшей мере один из двух подшипниковых узлов (39) интегрирован по меньшей мере в один из приводных узлов (7) барабана, который включает в себя неподвижную, закрепленную на одной из частей (33R, 33L) опорной рамы барабана часть (40) корпуса привода, а также вращающуюся, соединенную с корпусом (9) барабана часть (34) корпуса привода, которые посредством уплотнительного устройства (42) уплотнены относительно друг друга и посредством указанного интегрированного узла (39) подшипника качения установлены неподвижно относительно друг друга в осевом, радиальном и угловом направлении.

14. Самоходная поверхностная фреза по п.13, в которой предусмотрено несколько приводных узлов (7) барабана с интегрированным, соответственно самостоятельно статически определенным или переопределенным узлом (39) подшипника качения.

15. Самоходная поверхностная фреза по п.14, в которой узел (39) подшипника качения по меньшей мере одного приводного узла (7) барабана включает в себя один опорный участок непосредственно под уплотнительным устройством (42) или непосредственно рядом с ним, а также один находящийся на расстоянии от уплотнительного устройства (42) опорный участок.

16. Самоходная поверхностная фреза по п.13, в которой приводной узел (7) барабана включает в себя по меньшей мере один электродвигатель (20), а также соединенную с ним передачу (8), при этом интегрированный в приводной узел (39) барабана подшипника качения включает в себя опорный участок в области передачи (8), в частности в области входа передачи между указанными частями (34, 40) корпуса привода, а также опорный участок в области периметра электродвигателя (20), в частности в обращенной от передачи (8) половине электродвигателя (20).

17. Самоходная поверхностная фреза по п.16, в которой узел (39) подшипника качения включает в себя два находящихся на расстоянии друг от друга опорных участка в области входа передачи (8).

18. Самоходная поверхностная фреза по п.1, в которой узел (39) подшипника качения по меньшей мере одного приводного узла (7) барабана включает в себя один осевой неподвижный подшипник, предпочтительно в виде двойного конического роликоподшипника, смонтированного по Х-образной схеме, а также находящийся на расстоянии от него радиальный подшипник.

19. Самоходная поверхностная фреза по п.1, в которой узел (39) подшипника качения по меньшей мере одного приводного узла (7) барабана включает в себя два находящихся на расстоянии друг от друга конических роликоподшипника или радиально-упорных шарикоподшипника, смонтированных по O-образной схеме.

20. Самоходная поверхностная фреза по п.16, в которой уплотнительное устройство (42) для уплотнения передачи (8) и/или опоры (39) включает в себя средства уплотнения в области наружного периметра электродвигателя.

21. Самоходная поверхностная фреза по п.20, в которой уплотнительное устройство (42) включает в себя средства уплотнения в области между электродвигателем (20) и передачей (8).

22. Самоходная поверхностная фреза по п.20, в которой уплотнительное устройство (42) включает в себя по меньшей мере одно скользящее кольцевое уплотнение.

23. Самоходная поверхностная фреза по п.16, в которой вращающаяся часть (34) корпуса привода образует наружную часть корпуса передачи, а неподвижная часть (40) корпуса привода образована картером передачи, который надет на корпус (21) электродвигателя.

24. Самоходная поверхностная фреза по п.16, в которой неподвижная часть (40) корпуса привода по меньшей мере частично образована частью корпуса двигателя, которая предпочтительно образует или вмещает в себя кольцо подшипника для подшипника узла (39) подшипника качения.

25. Самоходная поверхностная фреза по п.16, в которой статор (13) и ротор (12) электродвигателя (20) размещены во внутреннем пространстве (29) воздухо- и/или пыленепроницаемо уплотненного корпуса (21) двигателя, при этом по меньшей мере один электродвигатель (20) внутри фрезерного барабана снабжен устройством (24) охлаждения с замкнутым жидкостным контуром (23) охлаждения.

26. Самоходная поверхностная фреза по п.25, в которой жидкостный контур (23) охлаждения включает в себя расположенный вне фрезерного барабана (2) теплообменник (30) для охлаждения охлаждающей жидкости, который через выведенные с торцевой стороны из фрезерного барабана (2) каналы для охлаждающей жидкости соединен с участком жидкостного контура (23) охлаждения, предназначенным по меньшей мере для одного электродвигателя (20).