Область применения

Настоящее изобретение относится к износному элементу экскаватора. В частности, хотя не исключительно, настоящее изобретение относится к зубу экскаватора и адаптеру.

Уровень техники

Зуб экскаватора в сборе устанавливается на роющую кромку ковша экскаватора и обычно содержит съемный роющий зуб, корпус адаптера и нос адаптера, который крепится к роющей кромке ковша посредством сварки или иным подходящим способом. В заднем конце зуба, как правило, имеется углубление, принимающее выступающую часть носа адаптера, и для крепления зуба на адаптере с возможностью их разъединения используется съемный стопорный палец.

При работе зубья экскаватора подвергаются интенсивным нагрузкам, приложенным как вдоль продольной оси зуба, так и в вертикальном и поперечном направлениях. Во избежание преждевременного износа между соединяемыми частями требуется плотная посадка между зубом и передней частью адаптера, между выступающей частью носа и углублением адаптера, а также плотная посадка фиксирующих пальцев между ними. По мере износа указанных компонентов посадка стопорных пальцев ослабляется и возникает риск потери зуба или даже зуба вместе с адаптером. Это вызывает значительный простой экскаватора для замены потерянных износных узлов, а если такие потерянные детали, как стопорные пальцы, не будут найдены, это может привести к значительным сбоям в выполнении последующих операций, таких как, например, перемалывание породы вследствие повреждения перемалывающего оборудования и простоев, связанных с его ремонтом.

Самые значительные нагрузки, которые испытывают зубья экскаватора в сборе - это вертикальные нагрузки, которые вызывают значительные моменты сил, которые в свою очередь могут свернуть зуб с выступающей части адаптера и/или адаптер с носа адаптера. Кроме того, на зубья в сборе часто приложены скручивающие нагрузки (отклоняющие зуб от продольной оси в горизонтальной плоскости).

Несмотря на множество предпринимаемых попыток улучшить крепление износного элемента к носу ковша экскаватора, все предложенные до настоящего времени способы обладают теми или иными недостатками. Как будет более подробно описано ниже, большинство из поданных по настоящее время предложений основано на непосредственной установке зуба на нос ковша без использования адаптера, но во всех таких предложениях система крепления зубьев экскаватора непосредственно к носу ковша, в сущности, аналогична системе крепления зуба к адаптеру.

Так, в патенте США 4182058 описан зуб экскаватора, имеющий расширяющееся назад углубление, в которое заходит сопряженной формы выступающая часть носа ковша. Сопротивление вращающим моментам сил несет шплинт из упругой стали, протяженный через совмещаемые вертикальные отверстия в углублении и выступающей части носа.

В патентах США 3774324, 4338736, 4481728, 4903420, 5469648, 7100315 и 6735890 описаны сочетания носа и зуба, в которых зуб имеет выступающую часть сходящейся клиновидной формы, которая имеет передний носик в форме прямоугольного параллелепипеда, верхняя и нижняя грани которого параллельны друг другу и продольной оси носовой части ковша. За исключением патента 4338736, в котором описан поперечный стопорный палец, во всех остальных упомянутых патентах основным элементом крепления является большой вертикальный стопорный палец, противостоящий вращательным моментам сил, стремящимся свернуть зубы с соответствующих носов.

В патенте США 4231173 описан клиновидный нос адаптера, имеющий свободный конец в форме прямоугольного параллелепипеда, который входит в зацепление с приемной полостью сопряженной формы, и таким образом противостоит вращающим моментам. Расположенные друг напротив друга и протяженные назад языки входят в соответствующие углубления на внешней поверхности носа адаптера и тем самым также способствуют сопротивлению вращательным движениям. Поскольку языки сами по себе не имеют опор, они обладают лишь ограниченной способностью противостоять вращательным моментам сил.

В патенте США 5272824 описана структура, аналогичная структуре, описанной в патенте США 4231173, с тем исключением, что боковые языки имеют большие размеры и повышенную прочность, а верхние и нижние языки выполнены в виде параллелепипедов с отверстиями, через которые проходит вертикальный фиксирующий палец при совмещении отверстий в зубе и носе адаптера.

В патенте США 4404760 предлагаются плоские поверхности в виде рельсов на носу адаптера, входящие в зацепление с сопрягающимися с ними канавками в углублении зуба, и при этом сопрягаемые поверхности рельсов и канавок в целом параллельны продольной оси зуба.

В патенте США 5423138 описан в целом клиновидной формы нос, имеющий передний конец в форме прямоугольного параллелепипеда с верхней и нижней поперечными поверхностями, в целом параллельными продольной оси зуба. В углублениях, выполненных во внешних боковых поверхностях носа, расположена пара протяженных назад боковых языков, очевидно, для оказания сопротивления вращающим моментам сил, действующим на зуб. Упомянутые верхняя и нижняя поперечные поверхности примыкают к верхней и нижней рельсовым поверхностям по обе стороны носа, которые также параллельны продольной оси зуба. Из-за того что боковые языки заглублены для приема боковых рельсовых частей, прочность боковых языков несколько сомнительна.

В патенте США 4233761 описан довольно короткий клиновидный нос, имеющий переднюю часть в форме прямоугольного параллелепипеда с верхней и нижней поверхностями, в целом параллельными продольной оси зуба экскаватора, промежуточной расходящейся назад клиновидной частью и задней частью, имеющей верхнюю и нижнюю поверхности, протяженные в целом параллельно продольной оси зуба. На верхней и нижней поверхностях передней, задней и промежуточной частях носа расположены пространственно разнесенные ребра жесткости, которые располагаются в сопрягающихся с ними канавках зуба экскаватора. Через совмещенные отверстия в зубе и носу, между ребрами жесткости проходит большой вертикальный стопорный палец. Такая структура сильно полагается на стопорный палец, который противостоит вращающим моментам сил, однако можно ожидать, что такая конфигурация может быть подвержена частым поломкам в задней части адаптера.

В патенте США 5709043 описано сочетание носа и адаптера, в котором углубление адаптера сужается на клин в сторону передней части, имеющей форму параллелепипеда с верхней и нижней опорными поверхностями, в целом параллельными продольной оси зуба, передней поперечной опорной поверхностью, а также расходящимися назад опорными поверхностями, образующими тупые углы со сходящимися верхней и нижней стенкой углубления во избежание зон концентрации напряжений.

В патенте США 6018896 описана система из стопорного пальца и фиксатора для фиксации зуба экскаватора на адаптере. Фиксатор вставляется в адаптер, и после этого клиновидный стопорный палец продевается в совмещенные отверстия в зубе и адаптере и упруго входит в зацепление с фиксатором.

В патентной публикации США 2002/0000053А1 описан механизм для фиксации адаптера на кромке ковша экскаватора с возможностью его снятия. В отверстие в боковой стенке адаптера вставляется вставка с внутренней конической резьбой, без возможности ее вращения в отверстии. В резьбовое отверстие вкручивается резьбовой палец и его конец заходит в совмещенное с ним отверстие в кромке ковша.

В патенте США 5337495 описана сборка из зуба и двухкомпонентного адаптера, закрепляемая на носу ковша с помощью сборного клиновидного стопорного пальца. Подобная система крепления описана в патентах США 5172501 и 6052927. Прочие системы фиксации зубьев на адаптерах или адаптеров на носу ковша описаны также в патентах США 6119378, 6467204 и 6467203.

Прочие устройства для съемного крепления износных элементов оборудования для земляных работ, такие как стопорный палец, защелка, фиксатор стопора и стопорные бруски, входящие в зацепление с отверстием в верхней части износного элемента, описаны в патентах США 3839805, 3982339, 4587751, 5088214 и 5653048 соответственно.

В патенте США 5937550 описан замок в сборе для съемного крепления адаптера на нос опорной структуры экскаватора. Замок в сборе содержит корпус и основание, соединяемые друг с другом, и в соединенном состоянии вставляемые в отверстие в носовой части опорной структуры. Для крепления адаптера замок раздвигается, а для снятия адаптера замок сокращается. И хотя замок, описанный в данном патенте, в принципе, обеспечивает фиксацию адаптера на носовой части опорной структуры экскаватора, конструкция его довольно сложна, что делает его дорогим в производстве и сложным в эксплуатации, в частности его извлечение в полевых условиях является достаточно трудоемким.

В патенте Канады 2161505 описана система фиксации зуба экскаватора на адаптере (с возможностью их разъединения), содержащая по меньшей мере одну фланцевую втулку, в которой имеется резьбовое отверстие и которая располагается в поперечном отверстии адаптера без возможности вращения в нем перед установкой зуба на адаптер. Через отверстие в зубе во втулку вставляется резьбовой палец, в результате чего головка пальца фиксирует зуб на адаптере.

В патентной заявке Австралии 2003264586 описан стопорный палец в сборе, содержащий корпусной элемент некруглого поперечного сечения, располагаемый в отверстии сопряженной формы, протяженном в поперечном направлении между противоположными сторонами носовой части кромки ковша экскаватора. После расположения корпусного элемента в отверстии носовой части на нос надевается адаптер, и отверстия на противоположных его стенках совмещают с корпусным элементом. В резьбовые отверстия на противоположных концах корпусного элемента вкручивают болты, имеющие коническую шейку и утолщенную шляпку, которая располагается в соответствующем отверстии в боковой стенке адаптера и предотвращает выход адаптера из зацепления с носом ковша.

Будучи в целом удовлетворительными для своего основного назначения, все упомянутые выше устройства в соответствии с существующим уровнем техники имеют один или более недостатков, а именно недостаточное сопротивление зуба вращению относительно адаптера или носа под действием вертикальных нагрузок, предрасположенность к преждевременному износу, сложность фиксации зуба на носу или адаптере, недостаточно прочные системы замков или чрезмерная сложность конструкции, повышающая себестоимость их производства. Кроме того, практически все фиксирующие устройства в соответствии с существующим уровнем техники имеют резьбовые компоненты. Наличие резьбовых компонентов в замках является большим недостатком, так как грязь и прочие мелкие частицы, попадая в резьбу, вызывают ее прихватывание, что в свою очередь вызывает трудности в ее разборке для снятия зуба.

Цель изобретения

Целью настоящего изобретения является преодолеть полностью или, по меньшей мере, частично упомянутые выше проблемы и/или обеспечить потребителю в качестве возможности выбора, полезный и экономически выгодный вариант.

Сущность изобретения

В одном из воплощений изобретения, которое не следует рассматривать как единственное или всеобъемлющее, предлагается износный узел экскаватора, содержащий:

адаптер, имеющий выступающую часть, имеющую поперечный размер;

износный элемент, устанавливаемый на адаптер с возможностью их разъединения и имеющий корпус с приемной полостью, выполненной с возможностью приема выступающей части адаптера, и при этом износный элемент дополнительно включает пару монтажных проушин, протяженных от корпуса, и при этом каждая из монтажных проушин имеет поперечный размер;

при этом поперечный размер каждой из монтажных проушин находится в диапазоне от 0,25 до 0,4 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,26 до 0,39 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,27 до 0,38 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,28 до 0,37 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,29 до 0,36 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,3 до 0,35 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,31 до 0,34 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин составлял 0,32 поперечного размера выступающей части адаптера.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин составлял 0,33 поперечного размера выступающей части адаптера.

Наиболее предпочтительно, чтобы поперечный размер каждой из монтажных проушин составлял одну треть поперечного размера выступающей части адаптера.

При этом под поперечным размером каждой из монтажных проушин предпочтительно понимается расстояние от внешней поверхности соответствующей монтажной проушины до ее внутренней поверхности.

Внутренняя поверхность каждой из монтажных проушин выполнена с возможностью расположения в упор и с зацеплением с соответствующей боковой стенкой выступающей части адаптера.

Под поперечным размером выступающей части адаптера предпочтительно понимается расстояние между ее противоположными боковыми стенками.

Износным элементом, как правило, является роющий зуб.

Еще в одном воплощении изобретения предлагается износный элемент для износного узла экскаватора, содержащий:

корпус с приемной полостью, имеющей поперечный размер;

пару монтажных проушин, протяженных от корпуса, каждая из которых имеет поперечный размер; и

при этом поперечный размер каждой из монтажных проушин находится в диапазоне от 0,25 до 0,4 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,26 до 0,39 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,27 до 0,38 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,28 до 0,37 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,29 до 0,36 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,3 до 0,35 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин находился в диапазоне от 0,31 до 0,34 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин составлял 0,32 поперечного размера приемной полости.

Более предпочтительно, чтобы поперечный размер каждой из монтажных проушин составлял 0,33 поперечного размера приемной полости.

Наиболее предпочтительно, чтобы поперечный размер каждой из монтажных проушин составлял одну треть поперечного размера приемной полости.

При этом под поперечным размером приемной полости понимается расстояние между внутренней поверхностью первой монтажной проушины из пары монтажных проушин и внутренней поверхностью второй монтажной проушины из пары монтажных проушин.

При этом под поперечным размером каждой из монтажных проушин предпочтительно понимается расстояние от внешней поверхности соответствующей монтажной проушины до ее внутренней поверхности.

Прочие элементы настоящего изобретения будут ясны из приводимого подробного описания.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и его практической реализации специалистами, сведущими в данной области техники, ниже приводится описание предпочтительных воплощений настоящего изобретения, приводимых только в качестве примеров, со ссылками на прилагаемые чертежи.

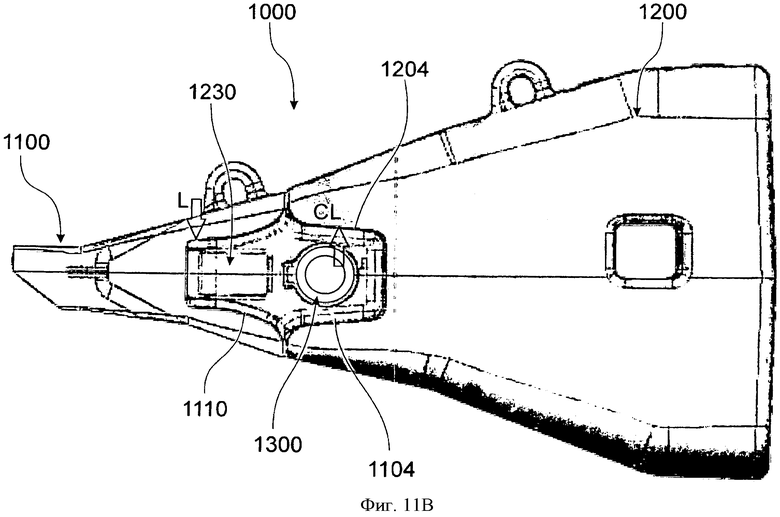

Фиг 1А. Аксонометрический вид износного узла экскаватора в соответствии с одним из воплощений настоящего изобретения.

Фиг 1В. Вид износного узла экскаватора, изображенного на фиг.1А, в разобранном виде.

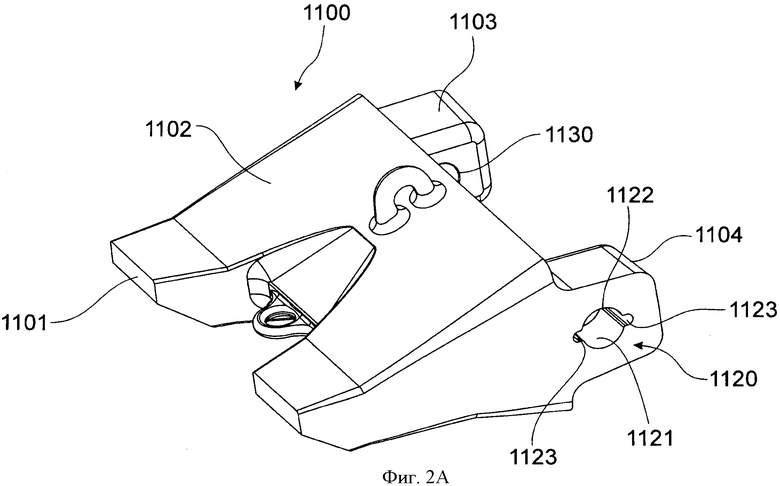

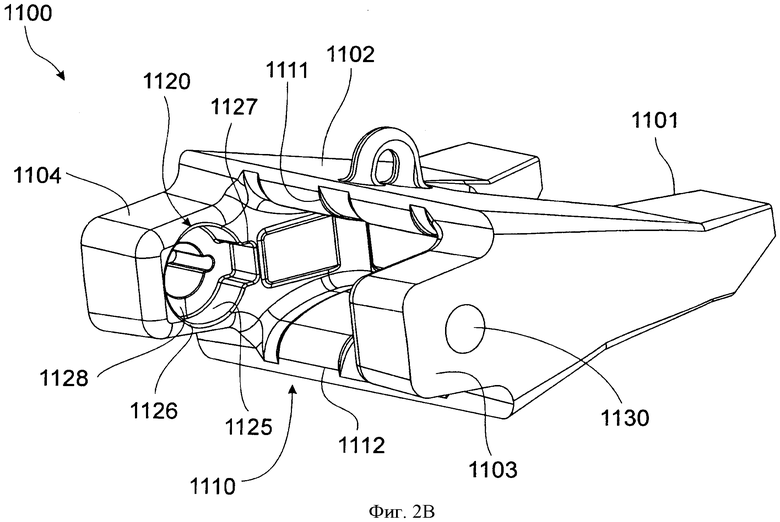

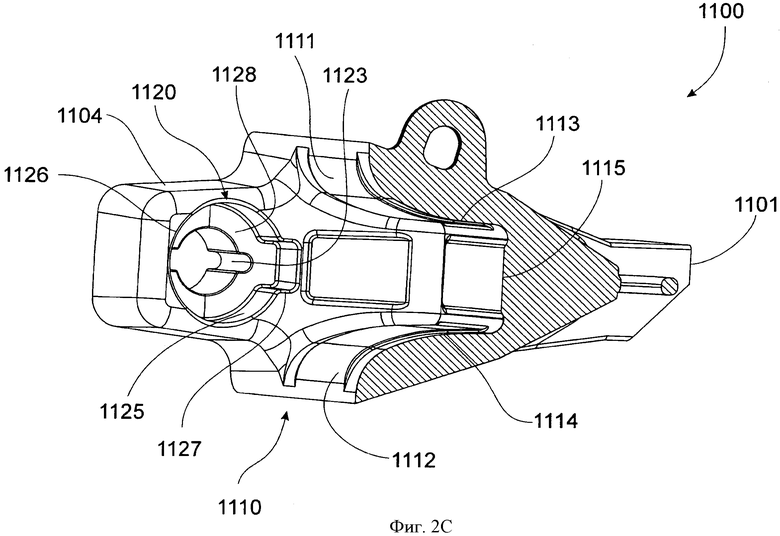

Фиг 2А. Аксонометрический вид зуба, как части узла экскаватора, изображенного на фиг.1А.

Фиг 2В. Аксонометрический вид сзади зуба, изображенного на фиг.2А.

Фиг 2С. Аксонометрический вид сзади зуба, изображенного на фиг.2А, с разрезом.

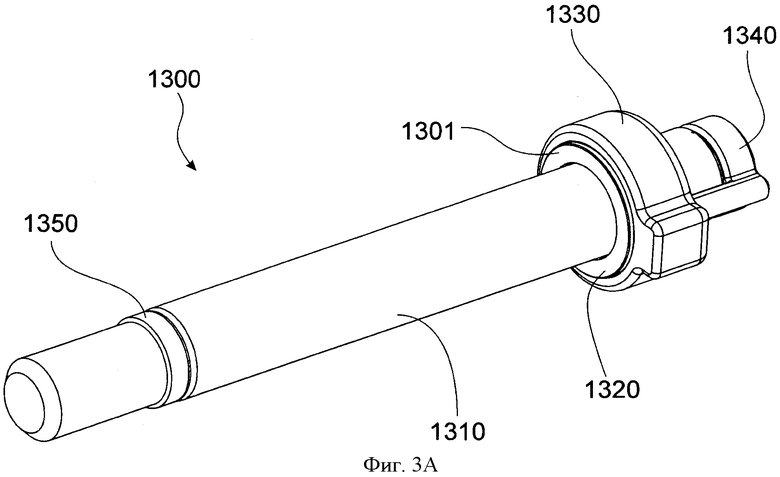

Фиг 3А. Аксонометрический вид замка в сборе для фиксации адаптера и зуба, изображенных на фиг.1А.

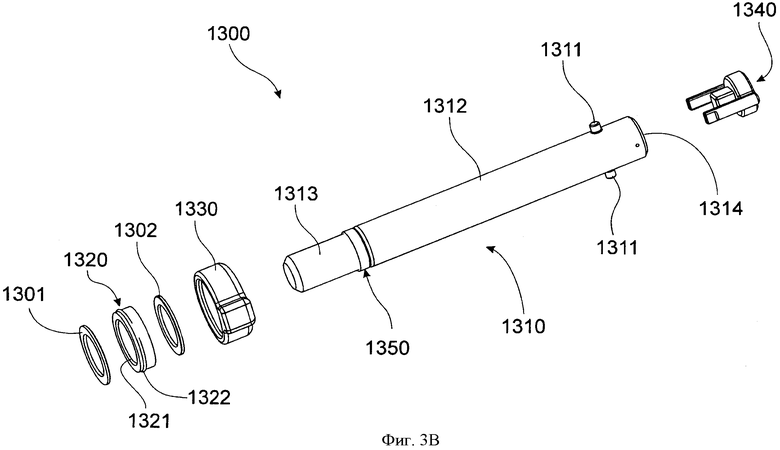

Фиг 3В. Замок в сборе, изображенный на фиг.3А, в разобранном виде.

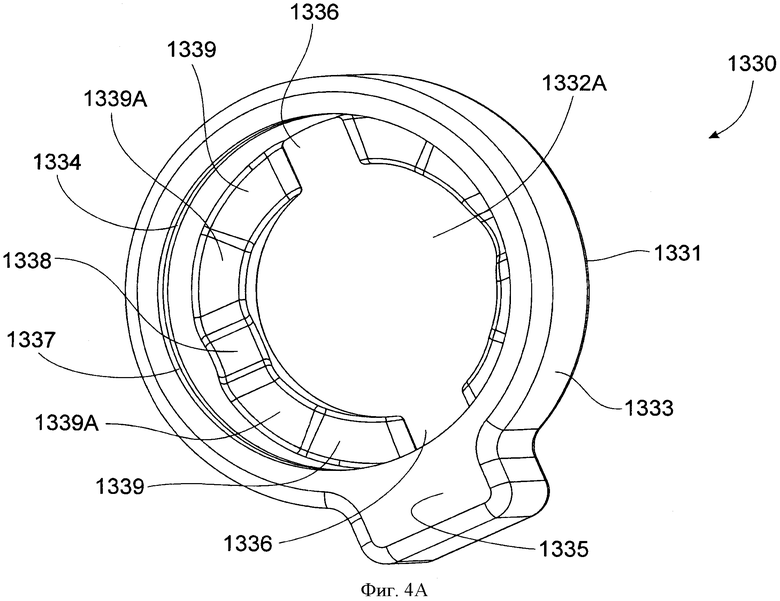

Фиг 4А. Аксонометрический вид снизу фиксирующего элемента, образующего часть замка в сборе, изображенного на фиг.3А.

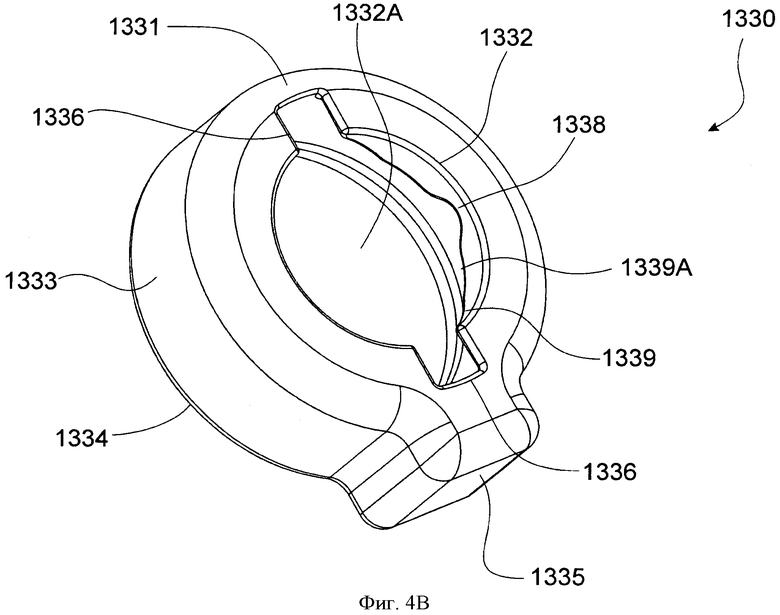

Фиг 4 В. Аксонометрический вид сверху фиксирующего элемента, изображенного на фиг.4А.

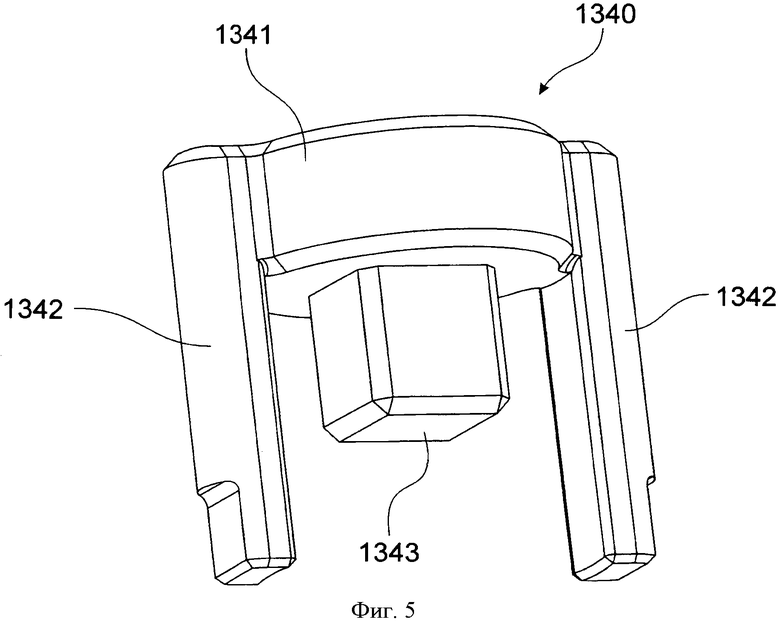

Фиг 5. Аксонометрический вид фиксирующего колпака, представляющего собой часть замка в сборе, изображенного на фиг.3А;

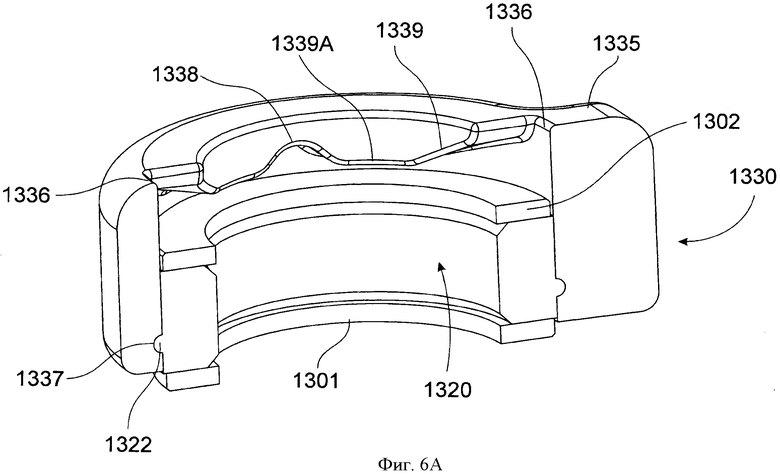

Фиг 6А. Аксонометрический вид с разрезом компонентов замка в сборе, изображенного на фиг.3А;

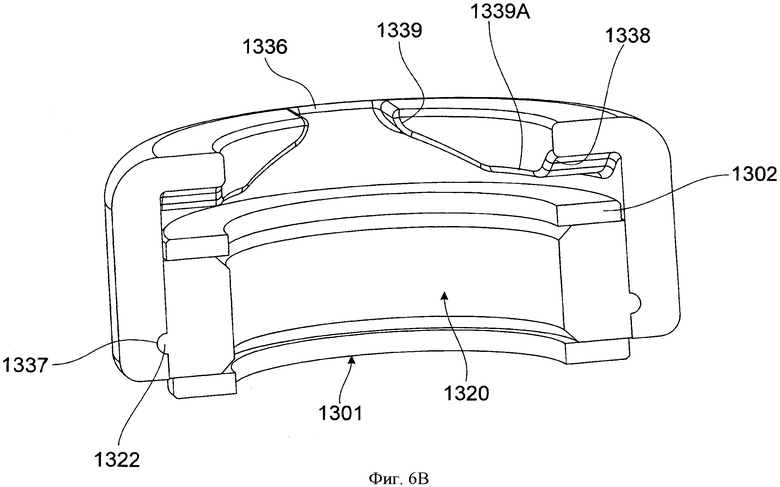

Фиг.6В. Аксонометрический вид с разрезом в поперечном направлении компонентов замка в сборе, изображенного на фиг.3А.

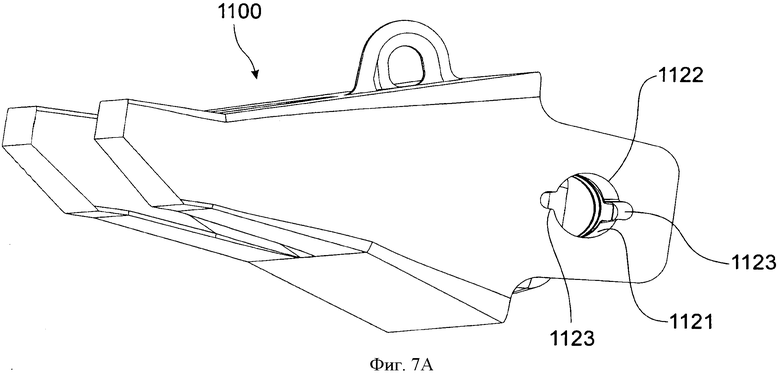

Фиг.7А. Аксонометрический вид компонентов замка в сборе, изображенного на фиг.3А, установленных в зуб.

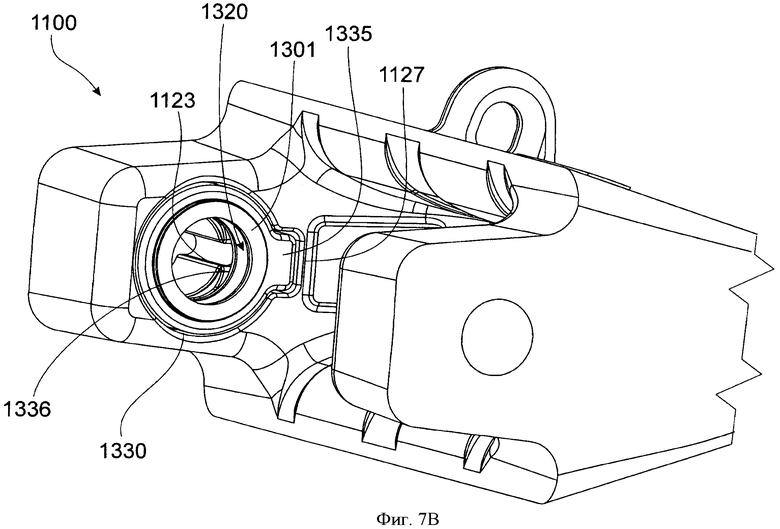

Фиг.7В Аксонометрический вид сзади зуба, изображенного на фиг.7А;

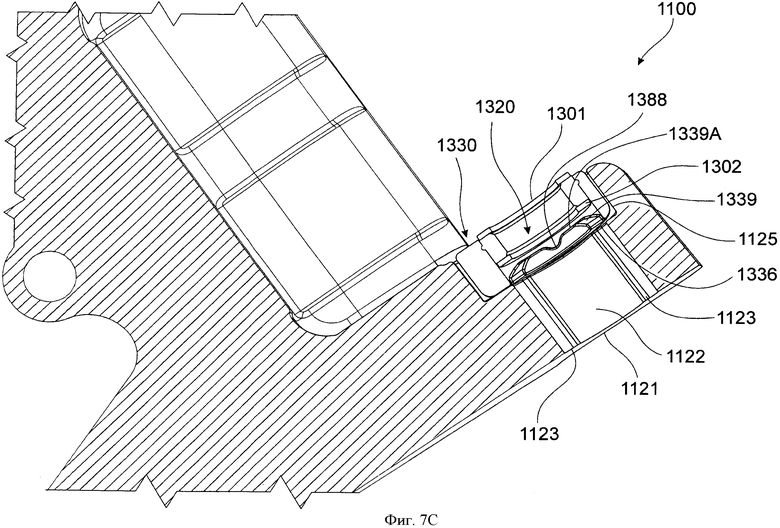

Фиг.7С. Разрез зуба, изображенного на фиг.7А;

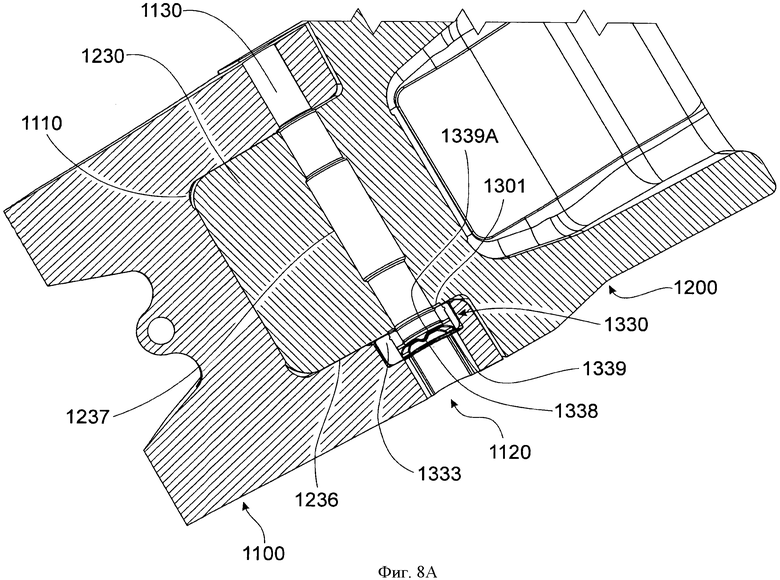

Фиг.8А. Аксонометрический вид с разрезом зуба, установленного на адаптер;

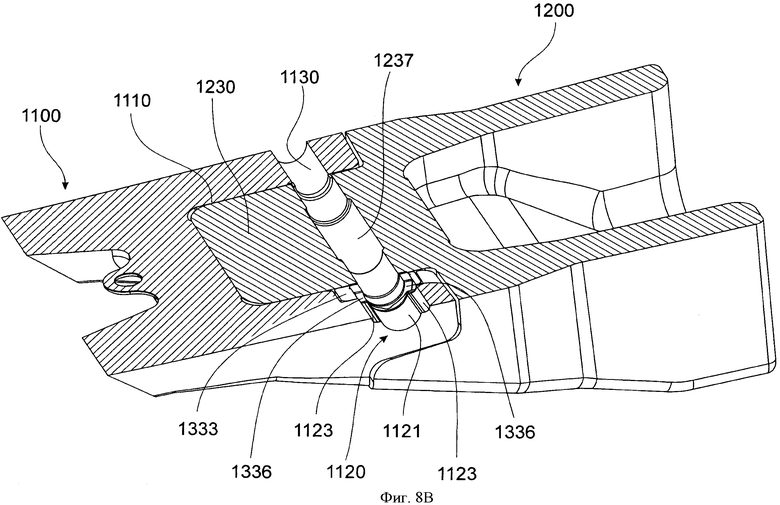

Фиг.8В. Аксонометрический вид сверху с разрезом зуба, установленного на адаптер.

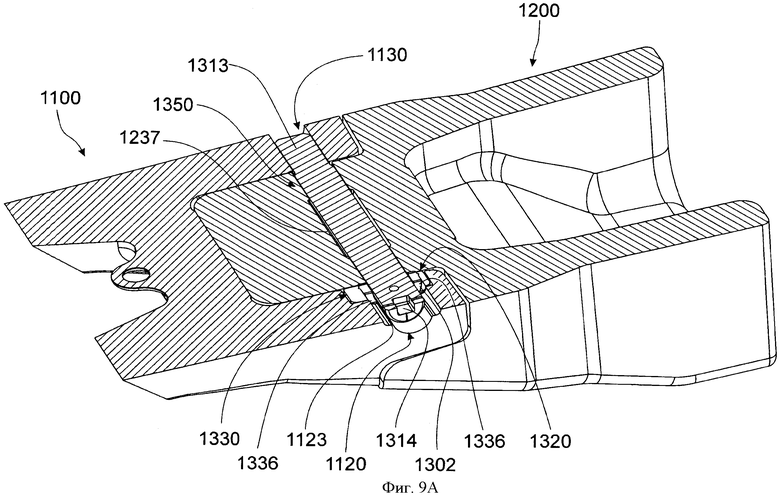

Фиг.9А. Стопорный палец, как часть замка в сборе, проходящий через отверстия в зубе, совмещенные с проходом в адаптере. Стопорный палец находится в закрытом положении.

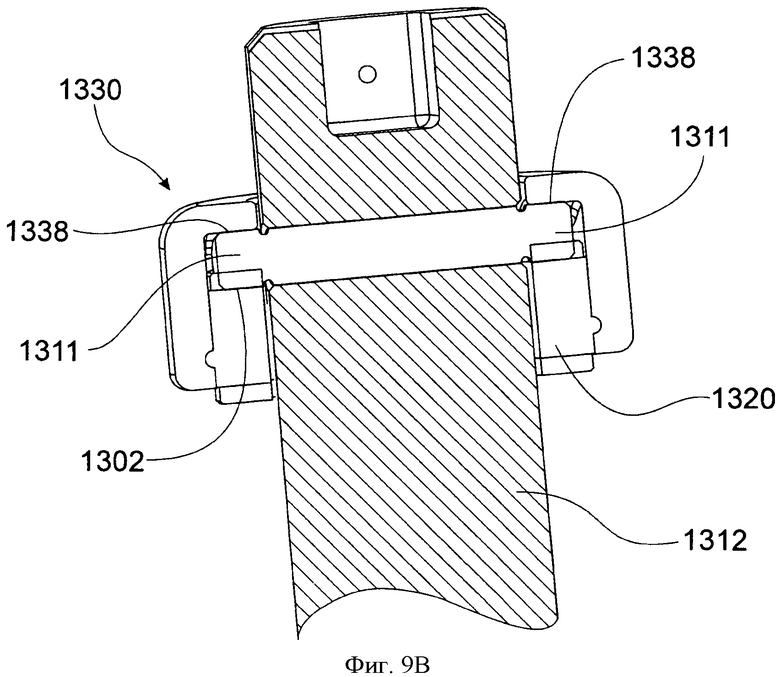

Фиг.9В. Поперечное сечение замка в закрытом положении.

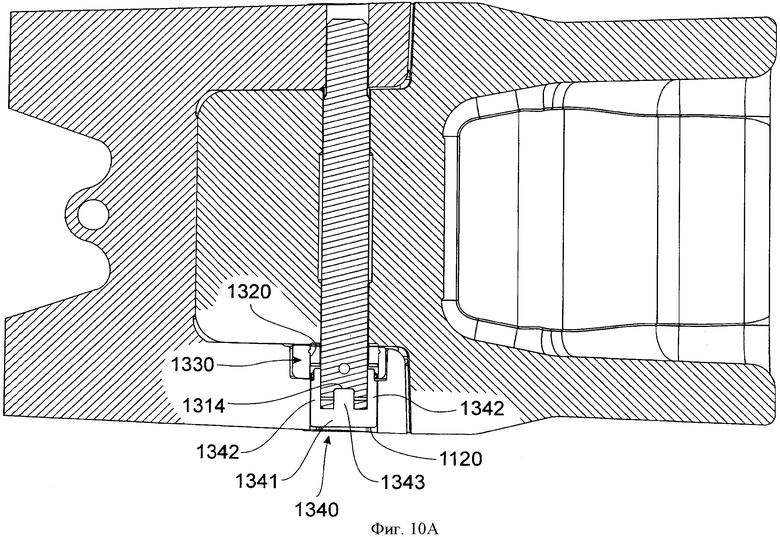

Фиг.10А. Горизонтальный разрез замка в сборе. Стопорный палец находится в закрытом положении с установленным на него фиксирующим колпаком.

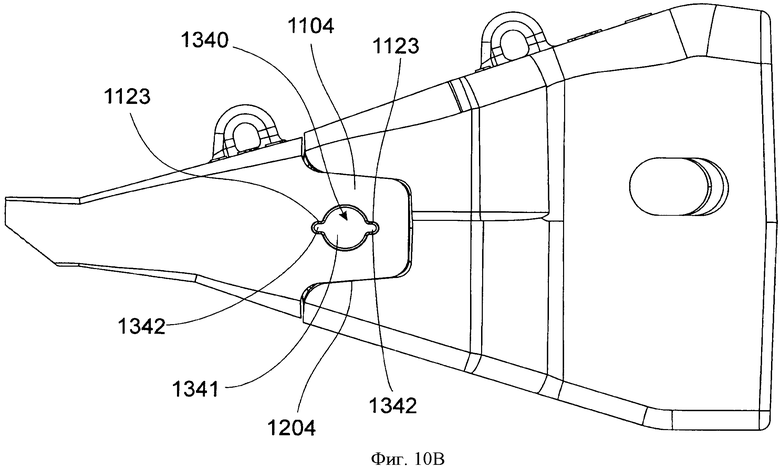

Фиг.10В. Аксонометрический вид износного узла экскаватора, изображенного на фиг.1А;

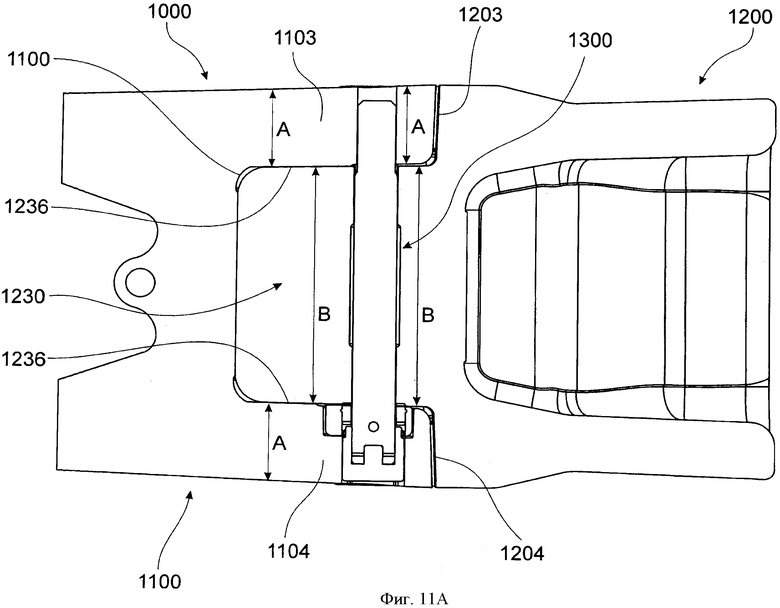

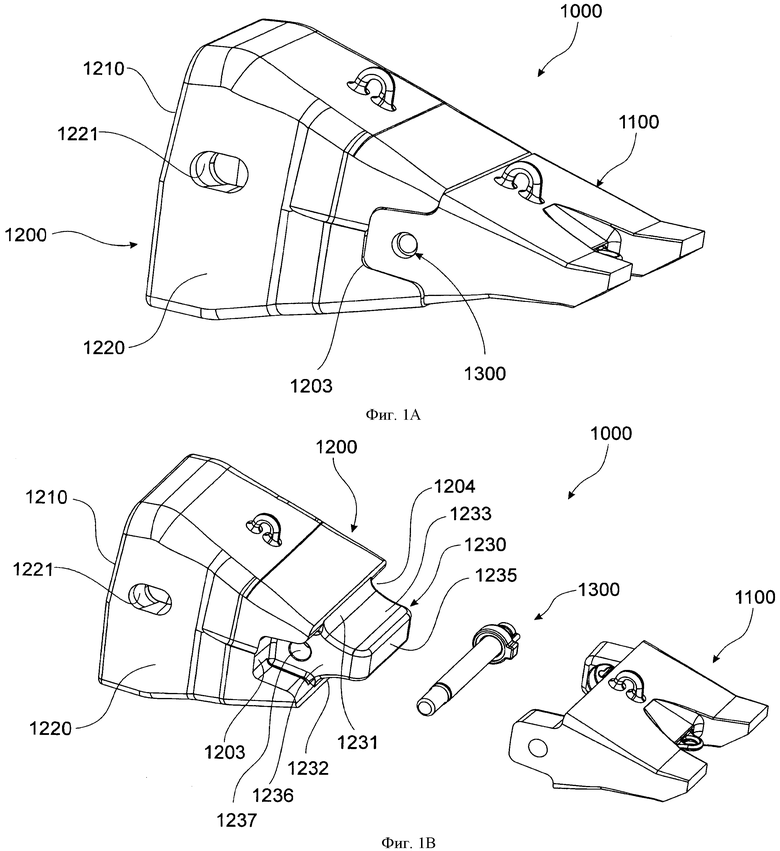

Фиг.11А. Вид сверху с разрезом износного узла экскаватора в соответствии со вторым воплощением настоящего изобретения.

Фиг.11В. Вид сверху с разрезом износного узла экскаватора, изображенного на фиг.11А с износным элементом, образующим часть износного узла экскаватора, показанного пунктиром.

Подробное описание изобретения

Ниже приводится описание износного узла экскаватора и замка в сборе на примере соединения зуба с адаптером с возможностью их разъединения. Адаптер может в свою очередь крепиться к носу ковша экскаватора или ему подобному элементу. Сведущим в данной области техники будет очевидно, что настоящее изобретение может также использоваться для разъемного крепления адаптера к носу или зубу непосредственно к носу кромки ковша экскаватора.

Более того, замок в сборе может быть использован в других приложениях, например, в качестве стопорного пальца в различных компонентах оснастки канатно-ковшового экскаватора и им подобных устройств.

На фиг.1А показан аксонометрический вид износного узла 1000 экскаватора в соответствии с одним из воплощений настоящего изобретения. На фиг.1В показан износный узел 1000 экскаватора в разобранном виде. Износный узел 1000 экскаватора содержит износный элемент в виде зуба 1100, устанавливаемого на адаптер 1200, и замок 1300 в сборе для съемного крепления зуба 1100 на адаптер 1200, как будет более подробно описано ниже.

Адаптер 1200 имеет конструкцию, обеспечивающую его установку на кромку ковша экскаватора за счет наличия в нем углубления 1210 адаптера. Углубление 1210 адаптера имеет форму, сопряженную с носом на кромке экскаватора (не показан).

В адаптере 1200 имеются соосные отверстия 1221, протяженные в поперечном направлении через соответствующие противоположные боковые стенки 1220. Соосные отверстия 1221 предназначены для приема стопорного пальца (не показан), проходящего через отверстия 1221 и совмещаемое с ними отверстие для пальца в носу (не показан) кромки ковша экскаватора, имеющего форму, сопряженную с формой углубления в адаптере, и за счет этого обеспечивается фиксация адаптера 1200 на кромке ковша экскаватора.

Кроме того, в адаптере 1200 имеется пара монтажных углублений 1203 и 1204, расположенных в передних частях соответствующих боковых стенок 1220.

Адаптер 1200 дополнительно включает выступающую часть 1230, протяженную из его передней части. Выступающая часть 1230 имеет сходящиеся верхнюю и нижнюю опорные поверхности 1231 и 1232, которые переходят, в сущности, в параллельные верхнюю и нижнюю передние опорные поверхности 1233, 1234 соответственно. Между верхней передней опорной поверхностью 1233 и нижней передней опорной поверхностью 1234 расположена передняя опорная грань 1235.

Выступающая часть 1230 имеет также фиксирующий проход 1237, протяженный между ее противоположным боковыми стенками 1236.

На фиг.2А показан аксонометрический вид сзади износного элемента, имеющего форму зуба 1100. На фиг.2В показан аксонометрический вид сзади зуба 1100. На фиг.2С показан аксонометрический вид зуба 1100 сзади с разрезом.

Зуб 1100 имеет выступающий вперед рабочий конец 1101 и приемную полость 1110, образуемую сходящимися верхней и нижней опорными поверхностями 1111 и 1112 соответственно. Верхняя и нижняя опорные поверхности 1111 и 1112, заканчиваясь, переходят, в сущности, в параллельные верхнюю и нижнюю передние поверхности 1113 и 1114 соответственно. Между верхней передней опорной поверхностью 1113 и нижней передней опорной поверхностью 1114 расположена передняя опорная грань 1115.

Опорные поверхности 1111, 1112, 1113 и 1114 и передняя опорная грань 1115 приемной полости зуба 1110 имеют форму и расположение, сопряженные по отношению к опорным поверхностям 1231, 1232, 1233 и 1234, и соответственно передней опорной грани 1235 выступающей части 1230 адаптера 1200. Таким образом, приемная полость 1110 принимает выступающую часть 1230 адаптера 1200.

Зуб 1100 дополнительно включает монтажные проушины 1103 и 1104, протяженные назад от корпуса 1102 зуба на противоположных его сторонах. При установке зуба монтажные проушины 1103 и 1104 располагаются в монтажных углублениях 1203 и 1204 адаптера 1200 соответственно.

Кроме того, через монтажную проушину 1103 проходит отверстие 1130 под пятку, а через противоположную монтажную проушину 1104 проходит отверстие 1120 под замок. При установке зуба отверстие 1130 под пятку и отверстие 1120 под замок, по меньшей мере, частично совмещаются с фиксирующим проходом 1237 адаптера 1200.

Отверстие 1130 под пятку имеет в целом круглое поперечное сечение и является протяженным через монтажную проушину 1103, как показано на чертеже.

Отверстие 1120 под замок является протяженным через монтажную проушину 1104, и оно сформировано принимающим проходом 1121 и удерживающим углублением 1125. Отверстие 1120 под замок может быть протяженным через любую из стенок зуба 1100.

Принимающий проход 1121 является протяженным вовнутрь от внешней грани зуба 1100 и заканчивается на фиксирующем углублении 1125, расположенном на внутренней поверхности монтажной проушины 1104.

Принимающий проход 1121 имеет в целом круглую основную часть 1222 и пару пазов 1123, протяженных наружу на диаметрально противоположных сторонах прохода.

Фиксирующее углубление 1125 имеет в целом круглую основную часть 1126 и глухой паз 1127, протяженный наружу от круглой основной части 1126. Круглая основная часть 1126 фиксирующего углубления 1125 концентрична круглой основной части 1122 принимающего прохода 1121, но при этом основная часть 1126 имеет больший диаметр и тем самым образует поверхность 1128 под замок на внутреннем конце удерживающего углубления 1125.

Подобным образом глухой паз 1127 по расположению в целом соответствует расположению одного из пазов 1123 принимающего прохода 1121, но при этом паз 1127 имеет большую площадь поперечного сечения, чем каждый из пазов 1123.

На фиг.3А показан аксонометрический вид замка 1300 в сборе в закрытом положении, а на фиг.3В представлен замок 1300 в сборе в разобранном виде.

Замок 1300 в сборе содержит стопорный палец 1310, поджимной элемент 1320, фиксирующий элемент 1330, фиксирующий колпак 1340 и поджимную шайбу 1350. Замок в сборе дополнительно содержит пару шайб 1301, 1302, располагающихся на противоположных гранях поджимного элемента 1320.

Стопорный палец 1310 имеет основную часть 1312 и пару фиксаторов 1311, протяженных наружу от основной части 1312 на ее конце с диаметрально противоположных сторон. Фиксаторы 1311 заходят в соответствующие пазы 1123 принимающего прохода 1121, как будет более подробно объяснено ниже.

Стопорный палец 1310 имеет также пяточную часть 1313, протяженную от конца основной части 1312, дистальную по отношению к фиксаторам 1311. Стопорный палец 1310 дополнительно содержит углубление 1314 (на фиг.3А и 3В не показано), расположенное на его конце в непосредственной близости к фиксаторам 1311.

Поджимная шайба закреплена вокруг пяточной части 1313 в непосредственной близости к основной части 1312.

Пяточная часть 1313 располагается в отверстии 1130 под пятку зуба 1100, как будет более подробно обсуждаться ниже.

Поджимной элемент 1320 имеет в целом круглую форму с протяженным через него отверстием 1321. Поджимной элемент 1320 изготовлен из упругодеформируемой пластмассы или иного материала и располагается вокруг основной части 1312 стопорного пальца 1310. Поджимной элемент 1320 дополнительно включает кольцевой буртик 1322, протяженный по окружности его боковой поверхности.

При установке зуба шайбы 1301, 1302 прижимаются к противоположным граням поджимного элемента 1320 таким образом, что шайба упирается во внутреннюю поверхность фиксаторов 1311, когда замок в сборе находится в закрытом положении.

На фиг.4А показан аксонометрический вид снизу фиксирующего элемента 1330, а на фиг.4В показан аксонометрический вид фиксирующего элемента 1330 сверху.

Фиксирующий элемент имеет корпус 1331, сформированный из в целом круглой плоской верхней поверхности 1332, в которой имеется отверстие 1332А и кольцеобразная стенка 1333, протяженная вниз от верхней поверхности 1332 и таким образом образующая полость 1334, принимающую поджимной элемент 1320, как будет более подробно описано ниже. Как показано на чертеже, наружу от корпуса 1331 является протяженным выступ 1335. Корпус 1331 выполнен с возможностью его принятия основной частью 1126 удерживающего углубления 1125, имеющей круглое сечение, а выступ 1335 заходит при этом в глухой паз 1127 удерживающего углубления 1125.

Фиксирующий элемент 1330 дополнительно включает кольцеобразную выточку 1337, протяженную вокруг внутренней поверхности кольцеобразной стенки 1333.

На верхней поверхности 1332 расположена пара диаметрально противоположных пазов 1336. Пазы 1336 предназначены для приема фиксаторов 1311 стопорного пальца 1310.

Как показано на чертеже, на обратной стороне верхней поверхности 1332, в диаметрально противоположных местах расположены два седла 1338. В закрытом положении замка 1300 в сборе каждое седло принимает фиксатор 1311 стопорного пальца 1310.

Фиксирующий элемент 1330 дополнительно включает несколько наклонных направляющих поверхностей 1339 на обратной стороне верхней поверхности 1332, так что каждая наклонная направляющая поверхность 1339 является протяженной от соответствующего паза 1336 до площадки 1339А, так что каждая площадка 1339А расположена между соответствующей наклонной направляющей поверхностью 1339 и седлом 1338.

Каждое седло 1338 смещено от паза 1336. Предпочтительно, чтобы каждое седло было расположено с угловым смещением 90° вокруг оси от каждого из пазов 1336.

На фиг.5 представлен аксонометрический вид фиксирующего колпака 1340, который является составной частью замка 1300 в сборе.

Фиксирующий колпак 1340 имеет в целом круглую верхнюю часть 1341 и пару ножек 1342, протяженных из диаметрально противоположных точек верхней части 1341. Каждая из ножек 1342 имеет такие форму и размеры, что она может проходить через паз 1123 принимающего прохода 1121 зуба 1100 и заканчивается в соответствующем пазу 1335 фиксирующего элемента 1330, когда замок 1300 в сборе находится в закрытом положении.

Фиксирующий колпак 1340 дополнительно включает пробку 1343, протяженную из центральной области нижней стороны верхней части 1341. Пробка 1343 плотно садится в углубление 1314 стопорного пальца 1310.

Замок 1300 в сборе обеспечивает крепление зуба 1100 к адаптеру 1200 с возможностью их разъединения.

На фиг.6А показан разрез по диаметральной плоскости шайб 1301, 1302 и поджимного элемента 1320, располагаемого в полости 1334 фиксирующего элемента 1330, а на фиг.6В показан разрез тех же компонентов по диаметральной плоскости, перпендикулярной плоскости разреза на фиг.6А.

Как показано, в кольцеобразной выточке 1337 фиксирующего элемента 1330 располагается кольцеобразный буртик 1322 поджимного элемента 1320, и за счет этого поджимной элемент 1320 надежно закрепляется в полости 1334.

В предпочтительном воплощении изобретения шайбы 1301, 1302 несъемно закрепляются на противоположных сторонах поджимного элемента 1320 с помощью клея или иного подходящего средства.

Еще в одном воплощении изобретения поджимной элемент 1320 может быть несъемно закреплен в полости 1334 фиксирующего элемента 1330 с помощью химического или иного подходящего средства крепления.

После этого фиксирующий элемент 1330 располагают внутри фиксирующего углубления 1125 отверстия 1120 под замок зуба 1100, как показано на фиг.7А, 7В и 7С.

В данном положении выступ 1335 располагается внутри глухого паза 1127, в результате чего фиксирующий элемент 1330 располагается в углублении 1125 без возможности вращения. Кроме того, верхняя поверхность 1332 фиксирующего элемента 1330 упирается в упорную поверхность 1128.

Кроме того, пазы 1336 фиксирующего элемента 1330 совмещаются с пазами 1123 принимающего прохода 1121 зуба 1100.

В еще одном воплощении фиксирующий элемент может неразъемно фиксироваться в фиксирующем углублении отверстия 1120 под замок зуба с помощью химического или иного подходящего средства крепления, то есть зуб может поставляться в виде, изображенном на фиг.7А-7С. В качестве альтернативы фиксирующий элемент 1330 может быть выполнен за единое целое с зубом 1100.

После этого зуб 1100 надевают на адаптер 1200 таким образом, что выступающая часть 1230 располагается в приемной полости 1110 зуба 1100, как упоминалось выше и как показано на фиг.8А и 8В.

В данном положении фиксирующий элемент 1330 прочно удерживается в фиксирующем углублении 1124 зуба 1100 благодаря тому, что фиксирующее углубление 1124 является соосным с фиксирующим проходом 1237 адаптера 1200. При этом внешняя грань шайбы 1301 и нижняя поверхность кольцеобразной стенки 1333 фиксирующего элемента соприкасаются с внешней гранью боковой стенки выступающей части 1230 и за счет этого удерживают фиксирующий элемент 1330 в фиксирующем углублении 1124, как показано на данном чертеже.

После этого стопорный палец 1310 замка 1300 в сборе продевается через, по меньшей мере, частично совмещенные отверстие 1120 под замок, фиксирующий проход 1237 и отверстие 1130 под пятку, как показано на фиг.9А, чтобы затем перевести замок 1300 в сборе в закрытое положение и тем самым зафиксировать зуб 1100 на адаптере 1200 с возможностью их разъединения. На фиг.9В показан разрез замка 1300 в сборе в закрытом положении, с адаптером 1200 и зубом 1100, которые не показаны для большей наглядности.

Пяточная часть 1313 стопорного пальца 1310 сначала проводится через отверстие 1120 под замок зуба 1100. Пяточная часть 1313 при этом проходит через принимающий проход 1121 отверстия 1120 под замок, совмещенное с ним отверстие 1332А фиксирующего элемента и отверстие 1321 поджимного элемента 1320, и затем через фиксирующий проход 1237 выступающей части 1230 адаптера 1200.

В таком положении или даже до его введения, стопорный палец поворачивают вокруг своей оси таким образом, чтобы фиксаторы 1311 расположились в целом в плоскости, образованной совмещенными пазами 1336 фиксирующего элемента 1330 и пазами 1123 принимающего прохода 1121 зуба 1100.

При таком положении стопорного пальца 1310 фиксаторы 1311 заходят в соответствующие пазы 1336 и 1123, совмещенные друг с другом, по мере того как стопорный палец 1310 заходит далее в фиксирующий проход до тех пор, пока каждый из фиксаторов своей внешней поверхностью не коснется внешней грани шайбы 1302. На данном этапе введения пальца пяточная часть 1313 располагается в отверстии 1130 под пятку зуба 1100, как показано на данном чертеже.

В данном положении замок 1300 в сборе находится в положении введения. Для того чтобы перевести замок в сборе в закрытое положение, показанное на фиг.9А и 9В, стопорный палец 1310 поворачивают вокруг продольной оси так, чтобы вывести оба фиксатора 1311 из соответствующих пазов 1336 в соответствующие седла 1338 фиксирующего элемента 1330.

Каждый из фиксаторов 1311 имеет диаметр больший, чем расстояние между внешней гранью шайбы 1302 и внутренней поверхностью площадки 1339А. При этом при вращении стопорного пальца 1310 вокруг своей оси одна сторона каждого фиксатора 1311 приводится в упор с гранью соответствующей наклонной направляющей поверхности 1339, в то время как противоположная сторона каждого фиксатора 1311 остается в контакте с внешней гранью шайбы 1302.

Как обсуждалось ранее, поджимной элемент 1200 изготавливается из упругодеформируемого материала, так что по мере вращения стопорного пальца 1310 вокруг своей оси и движения фиксаторов 1311 по соответствующим наклонным направляющим поверхностям 1339 поджимной элемент 1320 сжимается.

Когда поверхности фиксаторов 1311 сядут на соответствующие площадки 1339А, поджимной элемент будет находиться в состоянии полного сжатия. При последующем вращении стопорного пальца 1310 вокруг своей оси поверхности фиксаторов 1311 за счет поджимающих усилий со стороны поджимного элемента 1320 сядут на соответствующие седла 1338.

В таком положении поверхности фиксаторов 1311 прочно опираются на поверхности седел 1338 под действием поджимающей силы со стороны поджимного элемента 1320, и за счет этого обеспечивается прочное удержание стопорного пальца 1310 в частично совмещенных отверстии 1120 под замок, фиксирующем проходе 1237 и отверстии 1130 под пятку, как показано на чертеже.

Для вращения стопорного пальца 1310 вокруг своей оси может использоваться подходящий инструмент, так как необходимо преодолеть поджимающее усилие со стороны поджимного элемента 1320. Кроме того, после его введения стопорный палец 1310 можно вращать в любом направлении для перевода замка 1300 в сборе в закрытое положение.

В закрытом положении поджимная шайба 1350 выступает за пределы пяточной части 1313 в фиксирующем проходе 1237 или в адаптере 1200 в непосредственной близости к отверстию 1130 под пятку для предотвращения попадания грязи и прочих мелких частиц.

После этого в отверстие 1120 под замок устанавливается фиксирующий колпак 1340, как показано на фиг.10А и 10В. В углубление 1314 заходит пробка 1343 с натягом, за счет чего обеспечивается надежная фиксация колпака 1340 на стопорном пальце 1310. Кроме того, через пазы 1123 проходят ножки 1342, которые заканчиваются в полости 1334 фиксирующего элемента 1330.

Такое расположение ножек 1342 исключает возможность вращения стопорного пальца 1310 в положение, в котором фиксаторы совмещаются с пазами 1336 в случае, если стопорный палец 1310 будет подвержен большим вращательным нагрузкам при работе экскаватора. Фиксирующий колпак 1340 предотвращает также попадание в отверстие 1120 под замок грязи и прочих мелких частиц.

Для того чтобы перевести замок 1300 в сборе в положение введения, колпак 1340 снимают, и после этого стопорный палец 1310 поворачивают так, чтобы фиксаторы 1311 совместились с соответствующими совмещенными пазами 1336 и 1123, после чего стопорный палец 1310 можно извлечь и снять зуб 1100 с адаптера 1200.

Еще в одном воплощении изобретения предлагается нового типа зуб и адаптер.

На фиг.11А показан вид сверху с разрезом износного узла экскаватора 1000 в соответствии с данным воплощением изобретения. На фиг.11В показан вид сбоку износного узла экскаватора 1000 с износным элементом в виде зуба 1100, образующего часть узла экскаватора 1000, показанного пунктиром.

Основные элементы износного элемента в виде зуба 1100 и адаптера 1200 такие же, как в воплощении, описанном выше, с тем отличием, что зуб 1100 и адаптер 1200 имеют поперечные размеры, особенно подходящие для сопротивления нагрузкам, когда зуб 1100 установлен на адаптер 1200, как будет описано ниже.

Как обсуждалось выше, выступающая часть 1230 адаптера 1200 выполнена с возможностью ее приема углублением 1110 зуба 1100. В таком положении монтажные проушины 1103 и 1104 располагаются в соответствующих монтажных углублениях 1203 и 1204.

Палец 1300 проходит через совмещенные отверстия 1120 и 1130 в соответствующих монтажных проушинах 1103 и 1104 зуба 1100 и фиксирующий проход 1237 в выступающей части 1230 адаптера 1200, в результате чего обеспечивается крепление зуба 1100 на адаптере 1200 с возможностью их разъединения.

При использовании износного элемента на концевую часть выступающей части 1230 воздействует приложенная практически в одной точке нагрузка L (фиг.11В). Нагрузка L передается вокруг оси стопорного пальца 1300 таким образом, что поверхность каждой из монтажных проушин 1103, 1104 оказывает силу противодействия CL на соответствующую поверхность монтажных углублений 1203, 1204.

При таком распределении нагрузок к монтажным проушинам 1103, 1104 приложены большие силы, что может привести к их растрескиванию или другим поломкам. При появлении в монтажных проушинах 1103, 1104 трещин зуб может сойти с адаптера 1200, что может представлять угрозу безопасности и здоровью персонала.

Изобретателями было обнаружено, что при использовании адаптера 1200, выступающая часть 1300 которого имеет поперечный размер (ширину) В, которая относительно меньше, чем ширина выступающих частей адаптеров в соответствии с существующим уровнем техники, и зуба 1100, имеющего монтажные проушины 1103, 1104, имеющие поперечный размер (толщину) А, которая относительно больше, чем толщина монтажных проушин в соответствии с существующим уровнем техники, в значительной мере уменьшает вероятность преждевременной потери крепления зуба вследствие поломки монтажных проушин.

За счет использования монтажных проушин 1103, 1104, которые имеют указанную толщину А, обеспечивается большая площадь контакта с соответствующими монтажными углублениями 1203, 1204, принимающими силу противодействия CL, и за счет этого уменьшается риск поломки монтажной проушины 1103 или 1104.

В частности, изобретатели обнаружили, что отношение поперечного размера А каждой из монтажной проушин 1103, 1104 к поперечному размеру В выступающей части 1230 адаптера, находящееся в диапазоне от 0,25 к 0,4, особенно способствует уменьшению вероятности поломок монтажных проушин 1103, 1104.

В частности, изобретатели обнаружили, что отношение поперечного размера А каждой из монтажной проушин 1103, 1104 к поперечному размеру В выступающей части 1230 адаптера, составляющее 0,25, 0,26, 0,27, 0,28, 0,29, 0,30, 0,31, 0,32, 0,33, 0,34, 0,35, 0,36, 0,37, 0,38, 0,39 или 0,40, особенно способствует уменьшению вероятности поломок монтажных проушин 1103, 1104.

Изобретатели обнаружили, что поперечный размер А каждой из монтажной проушин 1103, 1104, составляющий одну треть поперечного размера В выступающей части 1230 адаптера, наиболее способствует уменьшению вероятности поломок монтажных проушин 1103, 1104.

Как было описано выше, выступающая часть 1230 адаптера располагается внутри приемной полости 1110 зуба 1100. При этом поперечный размер А (толщина) каждой из монтажных проушин 1103, 1104 может подобным образом находиться в определенной пропорции с поперечным размером В (шириной) приемной полости 1110. Ширина В приемной полости 1110 определяется как расстояние между внутренней поверхностью монтажной проушины 1103 и внутренней поверхностью монтажной проушины 1104.

При этом было обнаружено, что отношение поперечного размера А каждой из монтажной проушин 1103, 1104 к поперечному размеру В приемной полости 1110, находящееся в диапазоне от 0,25 к 0,4 особенно способствует уменьшению вероятности поломок монтажных проушин 1103, 1104.

Было также обнаружено, что отношение поперечного размера А каждой из монтажной проушин 1103, 1104 к поперечному размеру В приемной полости 1110, составляющее 0,25, 0,26, 0,27, 0,28, 0,29, 0,30, 0,31, 0,32, 0,33, 0,34, 0,35, 0,36, 0,37, 0,38, 0,39 или 0,40 особенно, способствует уменьшению вероятности поломок монтажных проушин 1103, 1104.

Изобретатели обнаружили, что поперечный размер А каждой из монтажной проушин 1103, 1104, составляющий одну треть поперечного размера В приемной полости 1110, наиболее способствует уменьшению вероятности поломок монтажных проушин 1103, 1104.

За счет использования монтажных проушин, поверхность которых имеет поперечный размер (толщину) А, находящуюся в указанной пропорции с поперечным размером (шириной) В выступающей части 1230 адаптера или приемной полости 1110, обеспечивается большая площадь контакта, принимающая силу противодействия CL, и за счет этого уменьшается риск поломки монтажной проушины.

Износный узел экскаватора в соответствии с настоящим изобретением и замок в сборе для скрепления износных элементов, которыми являются зуб и адаптер, устраняют необходимость в резьбовых соединениях и сложных деталях. Кроме того, нет необходимости в использовании тяжелых молотков для забивания пальца в совмещаемые отверстия и полости. Поэтому настоящее изобретение обеспечивает эффективный способ крепления зуба к адаптеру с возможностью их разъединения.

Целью настоящего описания является представить настоящее изобретение, не ограничивая его любым из упомянутых воплощений или конкретным набором упомянутых элементов. Сведущими в данной области техники могут быть реализованы различные модификации упомянутых воплощений, которые тем не менее будут входить в масштаб настоящего изобретения.

Подразумевается, что могут быть предложены и разнообразные прочие изменения и модификации описанных выше воплощений без отхода от идеи и масштабов настоящего изобретения.

В приведенном выше описании в случаях, когда в различных воплощениях используются идентичные элементы, для обозначения данных идентичных элементов используются одинаковые номера позиций на чертежах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМОК В СБОРЕ ДЛЯ КРЕПЛЕНИЯ ИЗНОСНОГО ЭЛЕМЕНТА ЭКСКАВАТОРА | 2010 |

|

RU2546179C2 |

| ИЗНАШИВАЕМЫЙ УЗЕЛ ЭКСКАВАТОРА | 2012 |

|

RU2621815C2 |

| УПОРНАЯ ГИЛЬЗА С ФУНКЦИЕЙ ПРЕДОТВРАЩЕНИЯ ВРАЩЕНИЯ | 2022 |

|

RU2820662C2 |

| ОРУДИЕ ДЛЯ ЗЕМЛЯНЫХ РАБОТ | 2015 |

|

RU2698928C2 |

| НАКОНЕЧНИК ЗУБА-РЫХЛИТЕЛЯ ДЛЯ УЗЛА ЗУБА-РЫХЛИТЕЛЯ | 2012 |

|

RU2597654C2 |

| УЗЕЛ ЗУБА-РЫХЛИТЕЛЯ | 2012 |

|

RU2598008C2 |

| Сборный зуб для землеройного устройства, содержащий компоненты из редкоземельных материалов | 2012 |

|

RU2615194C2 |

| ПРОТЕКТОР ЗУБА-РЫХЛИТЕЛЯ ДЛЯ УЗЛА ЗУБА-РЫХЛИТЕЛЯ | 2012 |

|

RU2602854C2 |

| ИЗНАШИВАЮЩИЙСЯ УЗЕЛ ЭКСКАВАТОРА | 2014 |

|

RU2652398C2 |

| ПОДЪЕМНЫЙ МЕХАНИЗМ ДЛЯ ПОДЪЕМА КОМПОНЕНТА ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И СПОСОБ МОНТАЖА КОМПОНЕНТОВ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2017 |

|

RU2699157C1 |

Износный узел экскаватора содержит адаптер, имеющий выступающую часть, имеющую поперечный размер; износный элемент, устанавливаемый на адаптер с возможностью их разъединения и имеющий корпус с приемной полостью, выполненной с возможностью приема выступающей части адаптера. Износный элемент дополнительно включает пару монтажных проушин, протяженных от корпуса. Каждая из проушин имеет поперечный размер, верхнюю поверхность и нижнюю поверхность, выполненные сходящимися. Поперечный размер каждой из проушин находится в диапазоне от 0,25 до 0,4 поперечного размера выступающей части. Износный элемент для износного узла экскаватора, содержащий корпус с приемной полостью, имеющей поперечный размер; пару монтажных проушин, протяженных от корпуса, при этом каждая из монтажных проушин имеет поперечный размер. Каждая из монтажных проушин имеет верхнюю поверхность и нижнюю поверхность, выполненные сходящимися. Поперечный размер каждой из монтажных проушин находится в диапазоне от 0,25 до 0,4 поперечного размера приемной полости. Технический результат - улучшение эксплуатационных характеристик износного узла. 2 н. и 28 з.п. ф-лы, 23 ил.

1. Износный узел экскаватора, содержащий:

адаптер, имеющий выступающую часть, имеющую поперечный размер;

износный элемент, устанавливаемый на адаптер с возможностью их разъединения и имеющий корпус с приемной полостью, выполненной с возможностью приема выступающей части адаптера, и при этом износный элемент дополнительно включает пару монтажных проушин, протяженных от корпуса, и при этом каждая из монтажных проушин имеет поперечный размер, и при этом каждая из монтажных проушин также имеет верхнюю поверхность и нижнюю поверхность, выполненные так, что как верхние, так и нижние поверхности выполнены сходящимися;

при этом поперечный размер каждой из монтажных проушин находится в диапазоне от 0,25 до 0,4 поперечного размера выступающей части.

2. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,26 до 0,39 поперечного размера выступающей части.

3. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,27 до 0,38 поперечного размера выступающей части.

4. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,28 до 0,37 поперечного размера выступающей части.

5. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,29 до 0,36 поперечного размера выступающей части.

6. Износный узел экскаватора по п. 1, в котором размер каждой из монтажных проушин находится в диапазоне от 0,3 до 0,35 поперечного размера выступающей части.

7. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,31 до 0,34 поперечного размера выступающей части.

8. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин составляет 0,32 поперечного размера выступающей части.

9. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин составляет 0,33 поперечного размера выступающей части.

10. Износный узел экскаватора по п. 1, в котором поперечный размер каждой из монтажных проушин составляет одну треть поперечного размера выступающей части.

11. Износный узел экскаватора по п. 1, в котором поперечным размером каждой из монтажных проушин является расстояние от внешней поверхности соответствующей монтажной проушины до ее внутренней поверхности.

12. Износный узел экскаватора по п. 11, в котором внутренняя поверхность каждой из монтажных проушин выполнена с возможностью расположения в упор и с зацеплением с соответствующей боковой стенкой выступающей части адаптера.

13. Износный узел экскаватора по п. 1, в котором поперечным размером выступающей части является расстояние между ее противоположными боковыми стенками.

14. Износный узел экскаватора по п. 1, в котором износным элементом является роющий зуб.

15. Износный узел экскаватора по п. 1, в котором выступающая часть адаптера симметрична относительно горизонтальной плоскости адаптера.

16. Износный узел экскаватора по п. 1, в котором адаптер дополнительно содержит пару монтажных углублений в боковых стенках, расположенных в передних частях соответствующих расположенных напротив друг друга боковых стенок адаптера, при этом каждое из монтажных углублений в боковой стенке выполнено с возможностью приема соответствующей монтажной проушины износного элемента, и при этом каждое из монтажных углублений в боковой стенке симметрично относительно горизонтальной плоскости адаптера.

17. Износный узел экскаватора по п. 1, в котором монтажные проушины износного элемента симметричны относительно горизонтальной плоскости износного элемента.

18. Износный элемент для износного узла экскаватора, содержащий:

корпус с приемной полостью, имеющей поперечный размер;

пару монтажных проушин, протяженных от корпуса, при этом каждая из монтажных проушин имеет поперечный размер; и при этом каждая из монтажных проушин также имеет верхнюю поверхность и нижнюю поверхность, выполненные так, что как верхние, так и нижние поверхности выполнены сходящимися; и

при этом поперечный размер каждой из монтажных проушин находится в диапазоне от 0,25 до 0,4 поперечного размера приемной полости.

19. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,26 до 0,39 поперечного размера приемной полости.

20. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,27 до 0,38 поперечного размера приемной полости.

21. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,28 до 0,37 поперечного размера приемной полости.

22. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,29 до 0,36 поперечного размера приемной полости.

23. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,3 до 0,35 поперечного размера приемной полости.

24. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин находится в диапазоне от 0,31 до 0,34 поперечного размера приемной полости.

25. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин составляет 0,32 поперечного размера приемной полости.

26. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин составляет 0,33 поперечного размера приемной полости.

27. Износный элемент по п. 18, в котором поперечный размер каждой из монтажных проушин составляет одну треть поперечного размера приемной полости.

28. Износный элемент по п. 18, в котором поперечным размером приемной полости является расстояние между внутренней поверхностью первой монтажной проушины из пары монтажных проушин и внутренней поверхностью второй монтажной проушины из пары монтажных проушин.

29. Износный элемент по п. 18, в котором поперечным размером каждой из монтажных проушин является расстояние от внешней поверхности соответствующей монтажной проушины до ее внутренней поверхности.

30. Износный элемент по п. 18, в котором монтажные проушины износного элемента симметричны относительно горизонтальной плоскости износного элемента.

| WO 2007016719 A1, 15.02.2007 | |||

| Зуб к ковшу экскаватора | 1972 |

|

SU449133A1 |

| Зуб ковша экскаватора | 1971 |

|

SU461212A1 |

| US 20040107698 A1, 10.06.2004 | |||

| US 20070245601 A1, 25.10.2007. | |||

Авторы

Даты

2016-02-20—Публикация

2010-12-13—Подача