Изобретение относится к нефтегазодобывающей промышленности, а именно к строительству скважин, а также к их ремонту, в частности к кислоторастворимому изоляционному тампонажному материалу, используемому для изоляции поглощений разной интенсивности в продуктивных интервалах как в период строительства скважин, так и в период их капитального ремонта. Преимущественное использование предлагаемого материала рекомендуется при строительстве скважин, осложненных наличием поглощений различной интенсивности в продуктивных интервалах, для установки изоляционного моста, который при дальнейшем строительстве скважины должен быть разбурен, а в процессе освоения скважины остатки тампонажного состава должны быть полностью удалены из планируемых к эксплуатации объектов.

Изоляционные работы в продуктивных отложениях обладают определенной спецификой. В первую очередь, необходимо ограничить глубину проникновения изоляционного материала в продуктивный пласт, обеспечить надежную герметизацию в процессе дальнейшего бурения скважины и иметь возможность удаления изоляционного материала из продуктивного пласта на стадии освоения скважины.

Из уровня техники известен ряд технических решений, которые частично решают эту задачу.

Из патента РФ №2196876 известен облегченный тампонажный раствор, используемый для цементирования обсадных колонн газовых, газоконденсатных или нефтяных скважин и включающий, мас. %: портландцемент тампонажный 52,96-53,09, алюмосиликатные полые микросферы 9,34-9,37, комплексный реагент ПС 0,06-0,31 и 4%-ный раствор хлорида кальция 37,38-37,48. Этот состав обеспечивает повышение качества крепления скважин, за счет снижения водоотдачи. Однако применение известного облегченного тампонажного раствора при ликвидации водопоглощений, особенно, в условиях интенсивных и катастрофических поглощений, ограничено из-за повышенной плотности материала (1460 кг/м3) и отсутствия кольматирующих свойств. Данные по кислоторазрушению сформированного цементного камня, необходимые при работе в интервалах продуктивных пластов, в патенте отсутствуют, но анализ показал, что специальных кислоторастворимых материалов в составе этого цементного раствора нет. Присутствующая в составе комплексная добавка ПС хоть и содержит в своем составе кислоторастворимый наполнитель - мел природный технический дисперсный марки МТД-2 или мел природный обогащенный марки ММС-1 (ММС-2), однако, концентрация этого наполнителя в добавке слишком мала, и концентрация самого реагента ПС в составе не превышает 0,31 мас. %, что не может способствовать быстрому разрушению цементного камня.

Также известен кислоторастворимый состав для цементирования прифильтровой зоны скважины (Авт. свид-во СССР №1640372), содержащий, в мас. %: цемент 54,6-56,5; каустическая сода 4,5-5,5; магний 5,7-6,6 и вода - остальное. Он направлен на повышение проницаемости камня при воздействии кислоты, при одновременном сохранении его целостности. Этот состав имеет преимущество перед вышеуказанным аналогом по кислоторастворимости. Однако отсутствие кольматирующих свойств при его высокой плотности (1670 кг/м3) также делает невозможным его использование в условиях поглощений. Кроме того, он характеризуется неконтролируемой водоотдачей, поэтому в результате фильтрации возможно образование устойчивых водонефтяных эмульсий, которые могут привести к снижению продуктивности пласта.

Известен способ приготовления состава для получения кислоторастворимого тампонажного камня (Патент РФ №2519144), который включает смешение микрокальцита с размером частиц 160-315 мкм с бездобавочным тампонажным портландцементом, добавление воздухововлекающей добавки «Аэропласт» в пресную воду и затворение смеси бездобавочного тампонажного портландцемента с микрокальцитом пресной водой с добавлением воздухововлекающей добавки «Аэропласт» при следующем соотношении компонентов: бездобавочный тампонажный портландцемент - 59,9-64,95 мас. ч.; микрокальцит - 35-40 мас. ч.; воздухововлекающая добавка «Аэропласт» - 0,05-0,1 мас. ч.; пресная вода -50 мас. ч. Этот приготовленный состав рекомендуется к применению для закрепления водоизоляционных составов в горизонтальном стволе скважины, а также для временного блокирования пластов, установки опорного моста с целью зарезки бокового ствола скважины. Плотность 1460 кг/м3 цементного раствора достигается за счет «аэрации», что положительно сказывается на ограничении глубины проникновения материала в интервал поглощающих пластов, за счет эффекта сжимаемости аэрированных растворов при создании давления и расширения - при его снятии. Так, при доставке данного состава до интервала поглощений в условиях скважины объем пузырьков воздуха максимально снижается, а при достижении зоны поглощения, когда давление снижается, происходит значительное увеличение объема, что ограничивает движение состава вглубь пласта. Входящий в известный состав в качестве кислоторастворимой добавки микрокальцит фракционного состава 160-315 мкм, также выполняет роль кольматанта и позволит снизить или ликвидировать интенсивность незначительных поглощений.

Однако в условиях высокоинтенсивных поглощений, особенно в трещиноватых породах, этот кольматант будет неэффективен. Таким образом, использование указанного известного состава в условиях незначительных поглощений возможно, но для изоляционных работ в условиях высокоинтенсивных и катастрофических поглощений, неприемлемо. Кроме указанных недостатков, плотность известного кислоторастворимого цементного состава выше требуемой, а она должна быть минимальной и сравнима с плотностью буровых растворов. Высокий показатель фильтрации также ограничивает использование известного состава в продуктивных интервалах из-за вероятности ухудшения коллекторских свойств пласта, вследствие образования устойчивых водонефтяных эмульсий.

Наиболее близким к предлагаемому изобретению по назначению является кислоторастворимый тампонажный состав, включающий тампонажный портландцемент, пыль с электрофильтров цементных заводов, алюмосиликатные микросферы, гипсоглиноземистый расширяющийся цемент, суперпластификатор ЦЕМПЛАСТ МФ или Melflux, и воду при следующем соотношении компонентов, мас. %: тампонажный портландцемент 17,6-33,5, гипсоглиноземистый расширяющийся цемент 3,3-17,6, указанная цементная пыль 3,3-20,1, указанный суперпластификатор 0,06-0,13, алюмосиликатные микросферы 6,7-30,0, вода 32,8-41,3 (Патент РФ №2452757). Указанный состав предназначен для изоляции продуктивных пластов как в период строительства скважин, так и в период их капитального ремонта. Преимущественное использование указанного тампонажного состава - при строительстве многозабойных скважин для установки опорного моста, который после реализации этой функции должен быть полностью удален из скважины. Технический результат - обеспечение полной кислоторастворимости цементного камня в течение короткого промежутка времени 2-3 часов, при одновременном обеспечении его повышенной прочности, позволяющей использовать его в качестве опорного моста при зарезке многоствольных скважин и проведении операций, связанных с зарезкой нового ствола с сохранением его целостности.

Недостатками указанного известного состава являются следующие:

- недостаточная эффективность при изоляции пластов с интенсивным и высокоинтенсивным поглощениями. Это объясняется тем, что в известном составе отсутствуют кольматирующие добавки;

- недостаточная скорость разрушения тампонажного камня под воздействием кислоты, особенно в начальный период времени, т.к. в известном составе в качестве вяжущего в используется тампонажный портландцемент, основой которого являются силикаты, алюмосиликаты, алюминаты и алюмоферриты кальция, динамика растворения которых в солянокислой среде значительно уступает динамике растворения в тех же условиях предлагаемого состава, у которого в качестве вяжущего используется магнезиальное вяжущее на основе окиси магния;

- высокие фильтрационные показатели состава по прототипу (более 80 см3/30 мин) в сравнении с предлагаемым материалом (от 4,4 до 20 см3/30 мин) при его использовании в интервале продуктивных пластов могут привести к ухудшению коллекторских свойств, из-за образования устойчивых водонефтяных эмульсий;

- высокая прочность материала прототипа, обеспеченная использованием в составе гипсоглиноземистого цемента и микродисперсной цементной пыли, может препятствовать разбуриванию моста из материала прототипа и возникновению непопадания в ранее пробуренный интервал и, кроме того, может спровоцировать зарезку нового ствола, что недопустимо.

Технический результат, достигаемый предлагаемым изобретением, заключается в придании материалу технологически необходимых в условиях катастрофических поглощений, при наличии в пласте пор и трещин раскрытостью до 1 мм, кольматирующих свойств, прочности и силы сцепления с породой (адгезии), при одновременном придании свойства разрушения при кислотном воздействии в течение часа не менее 80% сформированного цементного камня и полного его разрушения в течение 2-3 ч.

Как следствие, обеспечивается надежная герметизация в процессе дальнейшего бурения скважины и возможность удаления изоляционного материала из продуктивного пласта с помощью кислотной обработки на стадии освоения скважины.

Свойства предлагаемого тампонажного материала позволяют использовать его в качестве изоляционного материала для ликвидации зон катастрофических поглощений в интервалах продуктивных отложений.

Указанный технический результат достигается предлагаемым кислоторастворимым облегченным тампонажным материалом для ликвидации поглощений в продуктивных пластах, включающим вяжущее, облегчающую добавку, наполнитель и воду, при этом новым является то, что материал дополнительно содержит водосвязывающую добавку, волокнистый наполнитель и бишофит, при этом в качестве вяжущего материал содержит каустический магнезит, в качестве наполнителя он содержит мраморную крошку, в качестве облегчающей добавки - алюмосиликатные микросферы или полые стеклянные микросферы, при следующем содержании компонентов, мас. ч.:

при этом суммарное содержание каустического магнезита, облегчающей добавки и мраморной крошки составляет 100 мас. ч., а бишофит содержится в виде водного раствора плотностью 1,18-1,3 г/см3.

В качестве водосвязывающей добавки он содержит оксиэтилцеллюлозу, или карбоксиэтилцеллюлозу, или полианионную целлюлозу, или акриловые полимеры, или поливинилспиртовые полимеры.

В качестве волокнистого наполнителя он содержит полиамидное волокно, или полиэфирное, или полиакрилонитрильное, или полиакриловое, или поливинилспиртовое, или полипропиленовое, или полиформальдегидное, или вискозное, или поливинилхлоридное, или волокна фторуглеродные.

Поставленный технический результат достигается за счет следующего.

Для понимания существа вопроса следует пояснить. Для достижения максимальной эффективности изоляционных работ в поглощающих продуктивных пластах необходимо, чтобы тампонажный материал проникал в трещины породы под своим весом или под действием избыточного давления во время закачки, при этом состав должен загустеть и потерять текучесть в кратчайшие сроки после снятия нагрузки. При этом для минимизации негативного воздействия на продуктивность нефте-, газонасыщенных интервалов, проникновение в пласт должно иметь ограничение по глубине.

Условие проницаемости породы для изоляционного материала накладывает ограничение на фракционный состав наполнителей. Для жестких наполнителей, например, мраморная крошка с целью обеспечения проникновения материала в поглощающий канал, диаметр частиц этих наполнителей преимущественно не должен превышать половины сечения трещин или одной трети диаметра каналов круглого сечения (от 0,04 мм до 0,4 мм). В противном случае на стенке скважины сформируется плотная корка кольматанта, препятствующая проникновению изоляционного материала. Даже, если поглощение будет ликвидировано таким методом, то после разбуривания изоляционного моста и разрушения корки кольматанта оно возобновится.

Основным назначением волокнистого наполнителя в заявляемом материале является формирование пространственной решетки внутри изоляционного материала. Такой каркас препятствует свободному проникновению тампонажного материала и наполнителя в поглощающий трещиноватый интервал каустический магнезит обладает высоким сродством с волокнистым наполнителем, что обеспечивает высокую адгезию между указанным наполнителем и средой, в которой он размещается.

Сформированные в тампонажном материале возле скопления волокон разноразмерные образования, соизмеримые с их размером, препятствуют его движению в каналы. Для надежного формирования пространственной решетки, препятствующей дальнейшему проникновению материала, длина волокнистого материала должна быть оптимальной (желательно не более 12 мм), при одновременной обеспечении возможности закачки с использованием стандартного технологического оборудования и без введения дополнительных операций, осложняющих процесс приготовления тампонажного материала на скважине.

Еще одним обязательным свойством изоляционного состава является его способность твердеть в пластовых условиях, образуя достаточно прочный и неразмываемый материал. Прочность сформированного цементного камня должна обеспечить возможность бурения скважины после проведения изоляционных работ и соответствовать гидродинамическим нагрузкам, возникающим при циркуляции бурового раствора. Однако неоправданно высокая твердость (прочность) изоляционного моста может привести к забуриванию нового ствола, при этом ожидание набора прочности существенно растянет сроки изоляционных работ. Время начала кристаллизационного структурообразования рекомендуется сокращать, максимально приближая к технологически необходимому времени для безопасного проведения работ, как это и обеспечено предлагаемым тампонажным материалом.

Порог прочности для изоляционного материала, обеспечивающий достаточную прочность для удержания закупоривающего слоя материала на стенке скважины после разбуривания моста, может быть снижен за счет увеличения силы контакта тампонажного камня с породой. При этом важно, чтобы тампонажный материал проник на достаточную глубину. Подобное дополнение одних свойств другими дает определенную свободу в выборе параметров изоляционного состава. В одних случаях, например, при низкой приемистости поглощающего пласта, тампонажный материал необходимо закачать в него, для чего будет важно обеспечить его проникающую способность, в других же, например, при большой раскрытости трещин, прочность и адгезия тампонажного материала окажутся решающими факторами формирования непроницаемого экрана.

Компонентный состав тампонажного материала должен способствовать процессу разрушения цементного камня, т.е. компоненты, входящие в тампонажный состав, должны легко растворяться под воздействием кислоты, особенно в первоначальный период, или обеспечивать более легкий доступ коррозионной среды к продуктам гидратации, либо должны являться катализаторами коррозионных процессов.

Исходя из вышесказанного, предлагаемый кислоторастворимый изоляционный тампонажный материал для ликвидации поглощений в продуктивных интервалах, в том числе и катастрофических, должен отвечать следующим требованиям: ребования технического характера:

1) образовывать в порах и трещинах горных пород тампонажный камень или прочный изолирующий тампон;

2) при твердении (упрочнении) не давать усадки с образованием трещин и быть непроницаемыми для жидкости и газов;

3) проникать в любые поры и микротрещины при избыточном давлении, но в то же время не растекаться в трещинах под действием собственной массы;

4) обладать достаточной силой сцепления с породой;

5) обладать короткими сроками структурообразования при снижении скорости перемещения в поровом пространстве или внутри трещины.

6) быть седиментационно-устойчивыми;

7) не взаимодействовать с тампонируемыми породами и пластовыми водами с ухудшением изоляционных свойств;

8) быть устойчивыми к размывающему действию подземных вод;

9) оказывать на тампонируемые породы закрепляющее действие;

10) после обработки кислотой состав должен легко разрушаться и вымываться из скважины, не образуя при этом трудноудалимые соединения, гели и эмульсии;

Требования технологического характера:

1) легко прокачиваться буровыми насосами;

2) иметь небольшой удельный вес;

3) быть инертными как в исходном виде, так и в конечном продукте твердения (упрочнения) по отношению к промывочным жидкостям;

4) легко смываться с технологического оборудования;

5) легко разбуриваться;

6) не быть токсичными.

Благодаря тому, что в качестве вяжущего в предлагаемом материале использован каустический магнезит обеспечивается следующее:

- камень полученный из магнезиальных вяжущих активнее растворяется в кислой (солянокислой среде);

- состав на основе магнезиального вяжущего имеет более высокие показатели сцепления (адгезии) при прочих равных по сравнению с портландцементами;

- камень из магнезиального вяжущего имеет (в короткие сроки) прочность гораздо выше камня, полученного из портландцементов. То есть в условиях ограниченного периода времени состав на основе магнезиального вяжущего можно «разбавлять» достаточно большим количеством различных наполнителей (понизителями плотности - микросферы; карбонатными наполнителями; инертными наполнителями - синтетические волокна, кольматанты) и при этом тампонажный материал будет иметь приемлемые реологические показатели, а камень, полученный из такого материала, имеет достаточную прочность;

- тампонажный материал на основе магнезиального вяжущего имеет короткие, а что еще важнее, хорошо контролируемые сроки схватывания;

- этот материал можно использования в солевых отложениях.

При бурении скважин обычно в качестве промывочной жидкости используются различные буровые растворы плотностью р=1,05-1,32 г/см3. В условиях их катастрофических поглощений в продуктивных пластах одним из требований к изоляционному материалу является низкая плотность, т.к. при высокой плотности тампонажного материала увеличивается гидростатическое давление на стенки скважин, что увеличивает глубину проникновения в продуктивный пласт. Для ограничения глубины проникновения в пласт разработанный материал имеет плотность 1,19-1,47 г/см3 и набор наполнителей разного вида и размеров (мраморная крошка и волокнистые наполнители). В процессе испытаний предлагаемого тампонажного материала на фильтр-прессе (перепад давления 0,7 МПа) с применением керамических и металлических дисков с размером пор (5-200 мкм) и щелей (1 мм) (имитация пор и трещин различной величины и раскрытости) было выявлено, что указанный материал проникал в поры и трещины дисков и задерживался в них, не проходя сквозь них полностью, что доказывает ограниченную глубину его проникновения в пласт даже при катастрофическом поглощении. Через 24 ч диски погружались в 10%-ный раствор соляной кислоты (HCl), при этом происходило полное разрушение изоляционного материала и освобождение ранее закольматированных пор и трещин, причем наиболее высокая скорость растворения наблюдалась в первый час.

Высокие кольматирующие свойства нового материала обеспечены за счет использования разноразмерных наполнителей - мраморной крошки (желательно от 1 до 10 мкм) и волокнистого полимерного вещества, желательно устойчивого к воздействию насыщенных растворов солей (желательно от 4 до 12 мм), взятых при заявленных соотношениях. Поэтому применение такого материала даже в условиях интенсивного и высокоинтенсивного поглощения будет эффективным.

Скорость разрушения камня кислотой из заявляемого тампонажного материала по сравнению с прототипом на начальном этапе увеличена в 2 раза, что при установке кислотной ванны более эффективно, т.к. в условиях скважины растворение цементного камня, вероятнее всего, ограничено диффузией соляной кислоты к поверхности камня, и повышенная скорость разрушения камня способствует более быстрому проникновению соляной кислоты через продукты разрушения вглубь цементного камня за счет механического перемешивания контактной зоны, высвобождающимися микросферами, углекислым газом и разрушившимися остатками камня.

Скорость кислотного разрушения тампонажного камня увеличена за счет:

- использования магнезиальных вяжущих на основе окиси магния,

- также в состав предложенного материала входит мраморная крошка, которая при взаимодействии с соляной кислотой выделяет углекислый газ. Выделяющийся газ будет перемешивать зону диффузионных процессов, повышая тем самым скорость массопереноса, кратно увеличивая скорость реакции растворения камня кислотой;

- кроме того, совместное использование магнезиального вяжущего и мраморной крошки в заявленных количественных соотношениях у нового материала, увеличивает скорость растворения камня, что позволит сократить время проведения операции по удалению моста, так как разрушение камня до состояния, достаточного для его удаления депрессией из скважины, в сравнении с прототипом наступит раньше.

Предлагаемый тампонажный материал характеризуется невысокими фильтрационными показателями (от 4,4 до 20 см3/30 мин), что при его использовании в интервале продуктивных пластов позволит исключить образование устойчивых водонефтяных эмульсий, а значит - предотвратить снижение проницаемости продуктивного пласта.

Кроме того, следует указать, что заявляемый кислоторастворимый тампонажный материал исключает значительное повышение плотности в скважинных условиях. Этот эффект является очень важным для эффективности изоляции. Так как микросферы полые (внутри них газ - воздух или какой-то иной газ), то под воздействие большого перепада давлений микросферы ломаются и газ (воздух) выходит, что приводит к повышению плотности материала. А плотность (ρ) прямо пропорционально влияет на гидростатическое давление на пласт, чем больше плотность, тем выше давление, и наоборот. Следовательно, разрушение микросфер ведет к увеличению репрессии на пласт, увеличению фильтрации и прочему - что нежелательно. Разработанный тампонажный материал имеет плотность 1,19-1,47 г/см. После лабораторных испытаний плотности заявляемого материала на консистометре высокого давления при перепаде давления р=30 МПа, она менялась незначительно (на 0,02-0,04 г/см3). Причем вероятнее всего такое снижение плотности связано с дегазацией тампонажного материала при его извлечении из консистометра и дополнительных манипуляциях (переливаниями из одной емкости в другую) перед измерением плотности. Поскольку дегазация в условиях скважины (пласта) затруднена, следовательно, значительного снижения плотности у предлагаемого материала происходить не будет.

Использование бишофита в виде водного раствора плотностью 1,18-1,3 г/см3 обусловлено тем, что минимальные сроки схватывания тампонажного материала обеспечивается при плотности 1,18 г/см3, максимальные сроки схватывания достигаются при плотности бишофита 1,3 г/см (является насыщенным водным раствором, то есть достигнут предел растворения). При использовании водного раствора бишофита плотностью менее 1,18 г/см3 не обеспечивается минимальная (достаточная) прочность цементного камня. Использование именно водного раствора обусловлено тем, что бишофит является гигроскопичным и при добавлении его в сухую смесь приведет к комкованию сухой смеси.

Количественное соотношение компонентов в предлагаемом тампонажном материале установлено экспериментальным путем.

Так при соотношении каустического магнезита менее 40 мас. ч. не обеспечить необходимую прочность в период от 10 до 18 часов, а также это приведет к значительному снижению силы сцепления камня и породы, а его содержание выше 55 мас. ч. приводит к формированию камня с твердостью, значительно превышающей твердость горных пород, что нежелательно, т.к. может привести к забуриванию нового ствола.

При содержании облегчающей добавки менее 20 мас. ч. плотность изоляционного состава будет значительно превышать плотность бурового раствора, что приведет к его поглощению в интервале установки, а более 50 мас. ч. прочность камня будет снижена ниже минимальной, обеспечивающей его однородность (монолитность), а также приведет к значительному снижению силы сцепления камня и породы.

При количестве водосвязывающей добавки менее 0,1 мас. ч. произойдет расслоение тампонажного раствора, а при ее содержании более 0,3 мас. ч. происходит загущение тампонажного раствора до состояния, непригодного для прокачивания насосами.

При количестве мраморной крошки менее 0,01 мас. ч. будет значительно снижена интенсивность растворения сформированного камня, а при ее количестве более 30 мас. ч. прочность камня будет снижена ниже минимальной, обеспечивающей его однородность (монолитность), а также значительно снизятся силы сцепления камня и породы.

Если волокнистый наполнитель взять в количестве менее 0,01 мас. ч., то предлагаемый материал не обеспечит требуемых кольматирующих свойств, а если более 0,5 мас. ч., то происходит загущение тампонажного раствора до состояния, не пригодного для прокачивания насосами.

Таким образом, благодаря совокупности компонентов, входящих в предлагаемый тампонажный материал, а также благодаря их количественному соотношению, заявляемый тампонажный состав характеризуется указанными выше техническими преимуществами перед известными из уровня техники изоляционными составами.

Предлагаемый состав был испытан в лабораторных условиях. Для его приготовления в лабораторных условиях были использованы следующие вещества:

- каустический магнезит марки ПМК-83 по ГОСТ 1216-87, реагент ИНМАГ по ТУ-1500-026-38892610-2012;

- облегчающая добавка: алюмосиликатные полые микросферы (AM) по ТУ-21-2237-94, стеклянные полые микросферы (CM) Glassbowl GB-40 по ТУ-5951-045-388, инертная облегчающая добавка ИНЛАИТ по ТУ 5712-052-38892610-2014;

- водосвязывающая добавка (ВД):

- на основе полимерного продукта химической переработки целлюлозы (оксиэтилцеллюлоза, карбоксиэтилцеллюлоза, полианионная целлюлоза) по ТУ 2231-009-40912231-2003; ТУ 2231-008-38892610-2012 -«Целестракт» ОЭЦ модифицированная.

- на основе полимерного продукта химического синтеза акриловые полимеры: по ТУ 2216-010-55373366-2007 - полиакриламид; ТУ 2216-042-07510508-2009 - полиакриламид гель технический;

-поливинилспиртовые полимеры по ГОСТ 10779-78;

- мраморная крошка (МК):

- Карбфрак КРК по ТУ 5716 - 004 - 38892610-2012,

- ККУ-М по ТУ 5716-008-40912231-2002;

- Волокнистый наполнитель (ВН):

- полиамидное волокно, ТУ 600204048-128-99;

- полиэфирное волокно, ТУ 6-13-05018335-67-92;

- полиакрилонитрильное волокно, ТУ 2272-032-05757601-94;

- полиакриловое волокно, ТУ 2458-058-40912231-2009, волокнистый наполнитель-кольматант ИНФАЙБЕР по ТУ 2272-053-38892610-2014;

- поливинилспиртовое волокно, ТУ 6-06-И68-80;

- полипропиленовое волокно (фибра полипропиленовая), характеризующаяся: линейная плотность - 3,3 dtex; длина - 12 мм; материал - полипропилен 100%; удельный вес - 0,91 т/м3; модуль Юнга -3500 Н/мм2; производства Компании «РосФибра»;

- полиформальдегидное волокно, ТУ 6-06-С88-79;

- вискозное волокно, ТУ 6-12-164-79;

- поливинилхлоридное волокно, ТУ 6-06-С29-87;

- волокна фторуглеродные, ТУ 044-37-95;

- бишофит (MgCl2·6H2O), по ГОСТ - 7759-73;

- вода техническая.

Возможность осуществления заявляемого изобретения подтверждается следующим примером.

Для получения предлагаемого тампонажного материала в лабораторных условиях готовили смесь из 45 г каустического магнезита ПМК-83, 36 г алюмосиликатных микросфер, 19 г мраморной крошки, 0,45 г полиамидного волокна, 0,18 г оксиэтилцеллюлозы. Перемешивали вручную до равномерного распределения компонентов по всему объему цемента - 2-3 минуты. Затем в 69 г воды технической растворяли 22,8 г бишофита, получая водный раствор плотностью 1,23 г/см3. На следующем этапе производили затворение приготовленной сухой смеси на указанном растворе бишофита; перемешивали в течение 30 минут с использованием лопастной мешалки площадью около 25 см со скоростью 300 об/мин.

В результате получили кислоторастворимый облегченный тампонажный материал, состоящий из следующих компонентов в мас. ч.: каустический магнезит - 45, алюмосиликатные микросферы - 36, мраморная крошка - 19, полиамидное волокно - 0,45, оксиэтилцеллюлоза - 0,18; бишофит - 22,8; вода - 69.

Кроме того, следует пояснить, что для получения водного раствора бишофита плотностью 1,18 г/см3 растворяют 250 г бишофита на 1 л воды, а для раствора бишофита плотностью 1,30 г/см3 необходимо 420 г/л.

Тампонажные материалы с другим содержанием компонентов готовили аналогичным образом.

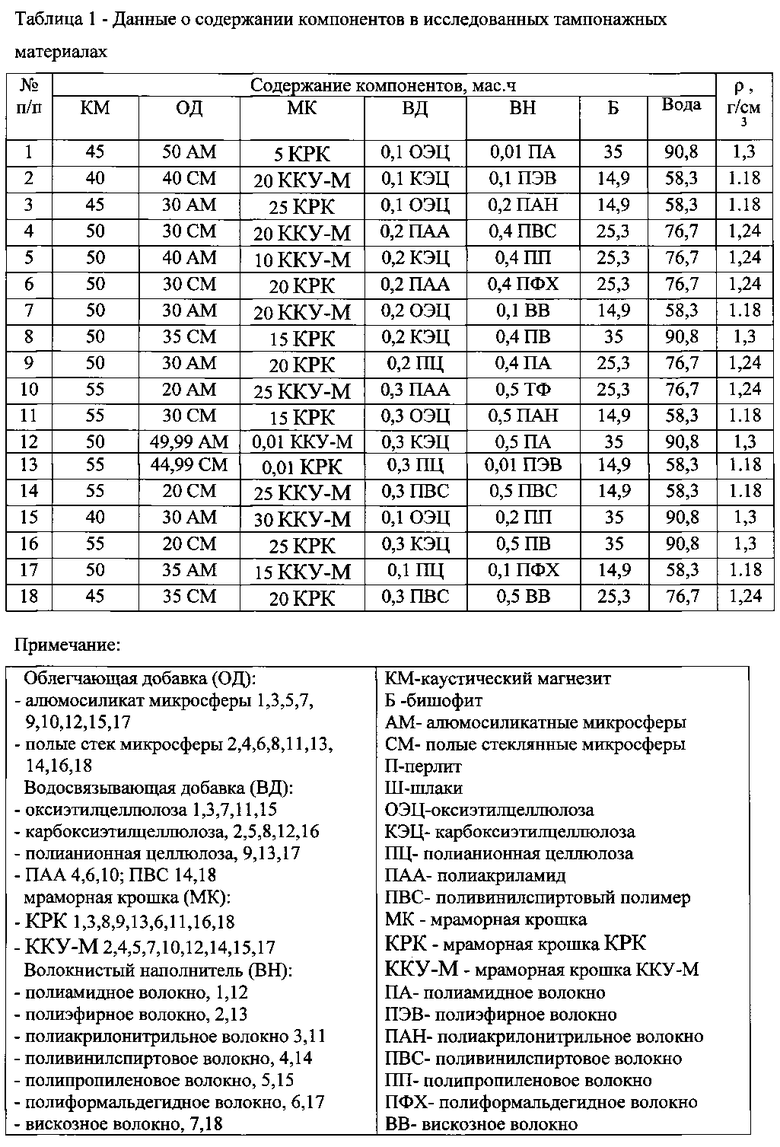

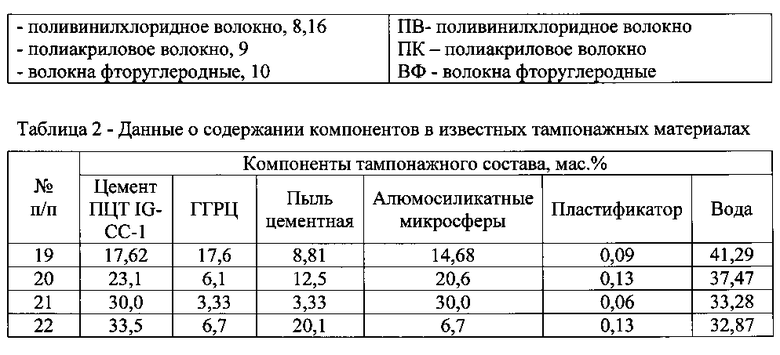

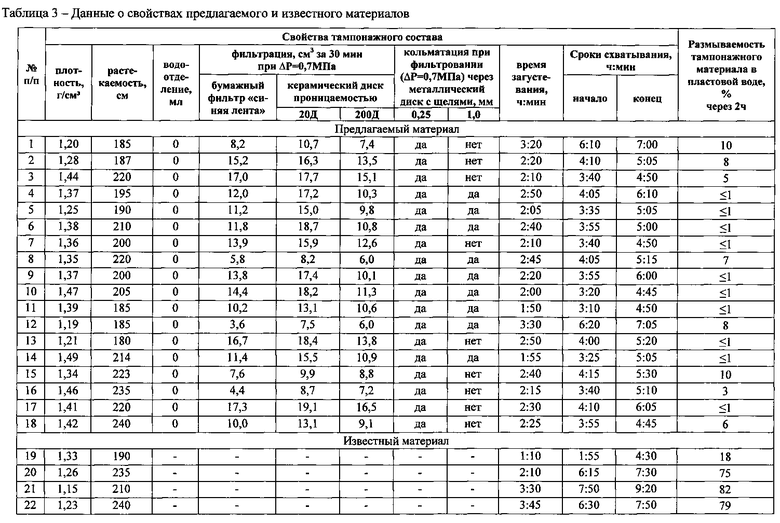

В таблицах 1 и 2 приведены данные о содержании компонентов в исследованных тампонажных материалах.

В процессе лабораторных исследований определялись следующие свойства предлагаемого и известного по прототипу тампонажных материалов:

- плотность, г/см3;

- растекаемость, см;

- водоотделение, мл;

- фильтрация, см3 за 30 мин при ΔР=0,7МПа;

- время загустевания, ч:мин;

- сроки схватывания, ч:мин;

- прочность через 1 сут, МПа;

- разрушение образца в 10% растворе HCl за 2 часа, %;

- расширение/усадка цементного камня, %

- адгезионные показатели, МПа.

В таблицах 3 и 4 приведены данные о свойствах исследованных тампонажных материалов.

Исследования показали, что предлагаемый состав имеет следующие преимущества перед прототипом:

1. Кольматирование пор и трещин раскрытостью до 1 мм обеспечивается за счет использования разноразмерных наполнителей - мраморной крошки (от 1 до 10 мкм) и волокнистого полимерного (от 4 до 12 мм), в отличие от прототипа, где материалы, входящие в состав, имеют примерно одинаковые размеры (от 10 до нескольких сотен микрометров, в среднем около 100 мкм), а специальные кольматирующие добавки отсутствуют. Поэтому применение материала прототипа, особенно в условиях интенсивного и высокоинтенсивного поглощения? будет неэффективным.

2. Интенсивность кислотного разрушения сформированного камня из заявляемого материала на начальном этапе увеличена до 3-х раз, что при установке кислотной ванны более эффективно, т.к. в условиях скважины разрушение цементного камня, вероятнее всего, ограничено диффузией соляной кислоты к поверхности камня, и повышенная скорость разрушения камня способствует более быстрому проникновению соляной кислоты через продукты разрушения вглубь цементного камня за счет механического перемешивания контактной зоны, высвобождающимися микросферами, углекислым газом и разрушившимися остатками камня. Доказательства этому по динамике разрушения камня из предлагаемого материала и из состава по прототипу приведены на Рис. 1.

3. Низкие фильтрационные показатели нового материала (от 4,4 до 20 см3/30 мин) в сравнении с прототипом (более 80 см3/30 мин) при его использовании в интервале продуктивных пластов окажут минимальное загрязняющее воздействие на коллектор, предотвращая образование водо-нефтяных эмульсий.

4. Новый состав имеет оптимальные значения прочности цементного камня и высокие адгезионные показатели, причем их набор происходит за 10-18 часов, что позволяет сократить время ожидания застывания цемента (ОЗЦ). Высокая прочность материала прототипа, обеспеченная использованием в составе гипсоглиноземистого цемента и микродисперсной цементной пыли, может препятствовать разбуриванию моста из материала прототипа и попаданию в ранее пробуренный интервал и, кроме того, спровоцировать зарезку нового ствола, что недопустимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстросхватывающийся аэрированный тампонажный материал для установки мостов в надпродуктивных интервалах | 2019 |

|

RU2710650C1 |

| Сшивающийся тампонажный материал для изоляции интервалов высокоинтенсивных поглощений | 2024 |

|

RU2826401C1 |

| КИСЛОТОРАСТВОРИМЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2010 |

|

RU2452757C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ИНТЕНСИВНОГО ПОГЛОЩЕНИЯ | 2013 |

|

RU2542063C1 |

| СПОСОБ СОЗДАНИЯ ЗАБОЙНОГО ФИЛЬТРА | 2005 |

|

RU2288351C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ | 2014 |

|

RU2574433C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ ПРИ БУРЕНИИ СКВАЖИН | 2007 |

|

RU2337123C1 |

| ТАМПОНАЖНЫЙ РАСТВОР НИЗКОЙ ПЛОТНОСТИ | 2012 |

|

RU2507380C1 |

| ОБЛЕГЧЕННЫЙ ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ НАДПРОДУКТИВНЫХ ИНТЕРВАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2497861C1 |

| ТАМПОНАЖНАЯ СМЕСЬ | 2023 |

|

RU2807721C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к строительству скважин. Технический результат заключается в придании материалу технологически необходимых в условиях катастрофических поглощений, при наличии в пласте пор и трещин раскрытостью до 1 мм, кольматирующих свойств, прочности и силы сцепления с породой (адгезии), при одновременном придании свойства разрушения при кислотном воздействии в течение часа не менее 80% сформированного цементного камня и полного его разрушения в течение 2-3 ч. Тампонажный материал, включающий вяжущее, облегчающую добавку, наполнитель и воду, дополнительно содержит водосвязывающую добавку, волокнистый наполнитель и бишофит. В качестве вяжущего материал содержит каустический магнезит, в качестве наполнителя - карбонатный наполнитель - мраморную крошку в качестве облегчающей добавки - алюмосиликатные микросферы или полые стеклянные микросферы, при следующем содержании компонентов, мас.ч.: каустический магнезит - 40-55; указанная облегчающая добавка - 20-50; водосвязывающая добавка - 0,1-0,3; указанный карбонатный наполнитель - 0,01-30; указанный волокнистый наполнитель - 0,01-0,5; бишофит 14,9-35; вода - 58,3-90,8, при этом суммарное содержание магнезиального цемента, облегчающей добавки и карбонатного наполнителя составляет 100 мас.ч., а бишофит содержится в виде водного раствора плотностью 1,18-1,3 г/см3. 2 з.п. ф-лы, 4 табл., 1 ил.

1. Кислоторастворимый облегченный тампонажный материал для ликвидации поглощений в продуктивных пластах, включающий вяжущее, облегчающую добавку, наполнитель и воду, отличающийся тем, что материал дополнительно содержит водосвязывающую добавку, волокнистый наполнитель и бишофит, при этом в качестве вяжущего материал содержит каустический магнезит, в качестве наполнителя он содержит мраморную крошку, в качестве облегчающей добавки - алюмосиликатные микросферы или полые стеклянные микросферы, при следующем содержании компонентов, мас.ч.:

при этом суммарное содержание каустического магнезита, облегчающей добавки и мраморной крошки составляет 100 мас.ч., а бишофит содержится в виде водного раствора плотностью 1,18-1,3 г/см3.

2. Кислоторастворимый тампонажный материал по п. 1, отличающийся тем, что в качестве водосвязывающей добавки он содержит оксиэтилцеллюлозу, или карбоксиэтилцеллюлозу, или полианионную целлюлозу, или акриловые полимеры, или поливинилспиртовые полимеры.

3. Кислоторастворимый тампонажный материал по п. 1, отличающийся тем, что в качестве волокнистого наполнителя он содержит полиамидное волокно, или полиэфирное, или полиакрилонитрильное, или полиакриловое, или поливинилспиртовое, или полипропиленовое, или полиформальдегидное, или вискозное, или поливинилхлоридное, или волокна фторуглеродные.

| КИСЛОТОРАСТВОРИМЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2010 |

|

RU2452757C1 |

| УСТРОЙСТВО ТРАНСПОЗИЦИОННОЙ ГЕОМЕТРИИ ПРОВОДОВ ВОЗДУШНОЙ ВЫСОКОВОЛЬТНОЙ ЛИНИИ ЭЛЕКТРОСНАБЖЕНИЯ С ПОВЫШЕННОЙ СИММЕТРИЕЙ ПОГОННЫХ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ ЛИНИИ, НАХОДЯЩЕЙСЯ В УСЛОВИЯХ ИНТЕНСИВНОГО ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНОГО ПОЛЯ КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНЫХ ДОРОГ, ЭЛЕКТРИФИЦИРОВАННЫХ НА ПЕРЕМЕННОМ ТОКЕ | 2011 |

|

RU2460654C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2295554C1 |

| Тампонажный раствор | 1990 |

|

SU1781414A1 |

| Способ приготовления быстросхватывающейся тампонажной смеси | 1981 |

|

SU987077A1 |

| US 3816148 В1, 11.06.1974. | |||

Авторы

Даты

2016-02-20—Публикация

2014-12-31—Подача