Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения, более точно, к подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства.

Уровень техники

Обычно подвеска стоечного типа используется в переднем колесе четырехколесного транспортного средства и сконструирована таким образом, что стойка в сборе с гидравлическим амортизатором на наружном цилиндре, выполненным за одно целое с главным валом, объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой ось цилиндрической пружины активно смещается относительно оси стойки, обеспечивая плавное скольжение поршневого штока, встроенного в амортизатор стойки, и подвеска другого типа, в которой цилиндрическая пружина установлена таким образом, чтобы ось цилиндрической пружины и ось стойки совпадали. В конструкциях обоих типов между устройством для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины используется подшипник, чтобы обеспечить плавное вращение, когда стойка в сборе вращается вместе с цилиндрической пружиной в процессе работы рулевого управления.

В этом подшипнике используется шариковый или игольчатый роликовый подшипник или подшипник скольжения из синтетической смолы. Тем менее, с учетом вероятности отказа роликового подшипника вследствие усталости шариков или игл под действием бесконечных колебаний и вибрационной нагрузки могут возникать затруднения при обеспечении плавной работы рулевого управления. В отличие от роликового подшипника, подшипник скольжения из синтетической смолы имеет высокий момент трения, из-за чего работа рулевого управления требует больших физических усилий. Кроме того, недостатком подшипников обоих типов являются затруднения в работе рулевого управления вследствие большой силы трения, создаваемой пылезащитным уплотнением из эластомера, которое служит для предотвращения попадания инородных частиц, таких как пыль, на поверхности скольжения, а недостатком подшипника скольжения из синтетической смолы являются, в частности, еще большие затруднения в работе рулевого управления.

Для преодоления описанных выше недостатков заявителем настоящей заявки предлагался упорный подшипник скольжения из синтетической смолы, имеющий верхний корпус из синтетической смолы, нижний корпус из синтетической смолы и узел упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами, при этом верхний и нижний корпуса объединены упругим посадочным элементом, а между верхним и нижним корпусами и между внутренней стороной краевой поверхности и наружной стороной краевой поверхности находятся, соответственно, участок упругой пригонки и уплотняющий участок лабиринтного действия для предотвращения попадания инородных частиц, таких как пыль, на поверхность скольжения подшипника за счет такого уплотняющего участка (смотри патентный документ 1, патентный документ 2, патентный документ 3, патентный документ 4 и патентный документ 5).

Этот упорный подшипник скольжения будет описан далее со ссылкой на чертежи. На фиг.20 и 21 показан упорный подшипник 1 скольжения из синтетической смолы, который имеет верхний корпус 10 из синтетической смолы, нижний корпус 20 из синтетической смолы и узел 30 упорного подшипника скольжения из синтетической смолы, помещающийся между верхним и нижним корпусами 10 и 20. Верхний корпус 10 содержит верхний дискообразный плоскостной участок 12 с круглым отверстием 11 в его центральной части, цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке верхнего дискообразного плоскостного участка 12, и зацепляющий участок 14 в форме крюка, выполненный на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 13. Нижний корпус 20 содержит цилиндрический участок 22, на внутренней краевой поверхности которого выполнено установочное отверстие 21, широкий кольцевой участок 24, выполненный за одно целое на внешней краевой поверхности цилиндрического участка 22 таким образом, чтобы часть 23 цилиндрического участка 22 выступала, цилиндрический зацепляющий выступающий участок 25, выполненный за одно целое на наружной кромке широкого кольцевого участка 24, и зацепляющий участок 26, выполненный на внешней краевой поверхности нижнего конца цилиндрического зацепляющего выступающего участка 25. Верхний корпус 10 объединен с нижним корпусом 20 путем упругой пригонки зацепляющего участка 14 в форме крюка к зацепляющему участку 26 нижнего корпуса 20. На верхней и нижней поверхностях узла 30 упорного подшипника скольжения выполнено множество радиальных канавок 27 и 28, соответственно, с угловым сдвигом 30° в направлении вдоль окружности относительно друг друга, и эти канавки 27 и 28 служат емкостью для смазочного масла, такого как консистентная смазка.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-UM-B-1992-52488

Патентный документ 2: JP-UM-B-1990-1532

Патентный документ 3: JP-UM-B-1990-6263

Патентный документ 4: JP-UM-B-1996-2500

Патентный документ 5: JP-UM-B-1992-47445

Краткое изложение сущности изобретения

Задачи, решить которые призвано изобретение

Описанный упорный подшипник скольжения позволяет не допускать увеличение усилия сопротивления трению из-за пылезащитного уплотнения из эластомера, установленного между поверхностями скольжения и окружающего поверхности скольжения, и обеспечивать стабильное и плавное усилие при работе рулевого управления путем предотвращения, насколько это практически возможно, попадания инородных частиц, таких как пыль, на поверхности скольжения.

Описанный упорный подшипник скольжения обладает низким коэффициентом трения благодаря сочетанию эффекта снижения трения за счет скольжения между синтетическими смолами, из которых изготовлен верхний корпус, нижний корпус и узел упорного подшипника скольжения, помещающийся между верхним и нижним корпусами, и эффекта снижения трения за счет смазочного масла, такого как консистентная смазка, которой заполнено множество канавок на верхней и нижней поверхностях узла упорного подшипника скольжения. Тем не менее, в последние годы ощущается потребность в снижении усилия при работе рулевого управления за счет еще более низкого коэффициента трения подшипника скольжения.

В результате усиленных исследований с целью удовлетворения указанной потребности авторами изобретения было обнаружено, что еще более низкий коэффициент трения может достигаться путем изменения профиля канавок, которые выполнены на верхней и нижней поверхностях узла упорного подшипника скольжения, помещающегося между верхним и нижним корпусами, и служат емкостью для смазочного масла, такого как консистентная смазка.

Этот вывод положен в основу настоящего изобретение, задачей которого является создание упорного подшипника скольжения из синтетической смолы, способного обеспечивать еще более низкий коэффициент трения.

Средства решения задач изобретения

Упорный подшипник скольжения согласно настоящему изобретению имеет верхний корпус, содержащий верхний кольцевой плоскостной участок; нижний корпус из синтетической смолы, который наложен на верхний корпус с возможностью вращения вокруг оси верхнего корпуса и содержит нижний кольцевой плоскостной участок напротив верхнего кольцевого плоскостного участка верхнего корпуса, при этом на нижнем кольцевом плоскостном участке выполнены первый и второй концентрические кольцевые выступы и широкое нижнее кольцевое углубление, окруженное первым и вторым кольцевыми выступами; и узел упорного подшипника скольжения из синтетической смолы, помещающийся в нижнем кольцевом углублении нижнего корпуса и имеющий кольцевую поверхность, которая входит в скользящий контакт по меньшей мере с верхним кольцевым плоскостным участком или нижним кольцевым плоскостным участком, при этом узел упорного подшипника скольжения содержит множества внутренних углубленных участков и наружных углубленных участков, которые выполнены на его поверхности в направлении вдоль окружности по меньшей мере в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении, каждый из этих множеств внутренних углубленных участков и наружных углубленных участков заполнен смазочным маслом, и внутренние углубленные участки и наружные углубленные участки расположены с угловым сдвигом относительно друг друга вдоль окружности.

Поскольку в упорном подшипнике скольжения согласно настоящему изобретению внутренние углубленные участки и наружные углубленные участки, которые выполнены на поверхности узла упорного подшипника скольжения из синтетической смолы, помещающегося между верхним и нижним корпусами, проходят в направлении вдоль окружности, т.е. в направлении скольжения упорного подшипника скольжения, во время относительного скольжения верхнего и нижнего корпусов и узла упорного подшипника скольжения на поверхность упорного подшипника скольжения, т.е. поверхность скольжения постоянно поступает смазочное масло, такое как консистентная смазка, заполняющая внутренние углубленные участки и наружные углубленные участки. Следовательно, поскольку во время относительного вращения на поверхности упорного подшипника скольжения постоянно присутствует смазочное масло, на поверхности упорного подшипника скольжения достигается еще более низкий коэффициент трения.

В упорном подшипнике скольжения согласно настоящему изобретению каждый из множества внутренних углубленных участков может быть ограничен внутренней дугообразной поверхностью стенки, проходящей по дуге вокруг оси, наружной дугообразной поверхностью стенки, проходящей по дуге вокруг оси с радиальной наружной стороны относительно внутренней дугообразной поверхности стенки, парой полукруглых поверхностей стенок, соединенных, соответственно, с внутренней дугообразной поверхностью стенки и наружной дугообразной поверхностью стенки и проходящих напротив друг друга в направлении вдоль окружности, и нижней поверхностью, соединенной с внутренней дугообразной поверхностью стенки, наружной дугообразной поверхностью стенки и парой полукруглых поверхностей стенок. В то же время, каждый из множества наружных углубленных участков может быть ограничен внутренней дугообразной поверхностью стенки, проходящей по дуге вокруг оси, наружной дугообразной поверхностью стенки, проходящей по дуге вокруг оси с радиально наружной стороны относительно внутренней дугообразной поверхности стенки, парой полукруглых поверхностей стенок, соединенных, соответственно, с внутренней дугообразной поверхностью стенки и наружной дугообразной поверхностью стенки и проходящих напротив друг друга в направлении вдоль окружности, и нижней поверхностью, соединенной с внутренней дугообразной поверхностью стенки, наружной дугообразной поверхностью стенки и парой полукруглых поверхностей стенок.

В узле упорного подшипника скольжения согласно настоящему изобретению может иметься круглое отверстие, а на поверхности упорного подшипника скольжения может быть выполнен кольцевой углубленный участок, окружающий круглое отверстие.

Поскольку этот кольцевой углубленный участок служит емкостью для смазочного масла, такого как консистентная смазка, и способен предотвращать вытекание смазочного масла на сторону круглого отверстия в узле упорного подшипника скольжения, на поверхности упорного подшипника скольжения может обеспечиваться постоянное присутствие смазочного масла, и за счет кольцевого углубленного участка может достигаться еще более низкий коэффициент трения. Кольцевой углубленный участок может заполняться смазочным маслом, таким как консистентная смазка, заранее, но в нем может находиться смазочное масло из внутренних углубленных участков и наружных углубленных участков.

Доля общей площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков в общей объединенной площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков и поверхности упорного подшипника скольжения или доля общей площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков в общей объединенной площади открытой поверхности кольцевого углубленного участка, открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков и поверхности упорного подшипника скольжения составляет от 20 до 50%, более предпочтительно от 30 до 40%.

Для удовлетворительного обеспечения низкого коэффициента трения смазочного масла на внутренних углубленных участках, наружных углубленных участках и на кольцевом углубленном участке для смазочного масла, такого как консистентная смазка, достаточно, чтобы доля общей площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков в общей объединенной площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков и поверхности упорного подшипника скольжения или доля общей площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков в общей объединенной площади открытой поверхности кольцевого углубленного участка, открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков и поверхности упорного подшипника скольжения составляла по меньшей мере 20%. Если доля превышает 50%, снижается прочность узла упорного подшипника скольжения и существует вероятность пластической деформация, такой как ползучесть.

В одном из предпочтительных примеров в центральной части верхнего кольцевого плоскостного участка имеется круглое отверстие, в центральной части нижнего кольцевого плоскостного участка имеется установочное отверстие, концентрическое с круглым отверстием в верхнем кольцевом плоскостном участке; верхний корпус содержит цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке кольцевой нижней поверхности верхнего кольцевого плоскостного участка, и кольцевой зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка; на кольцевой верхней поверхности нижнего кольцевого плоскостного участка за одно целое выполнен первый кольцевой выступ, на наружной кромке кольцевой верхней поверхности нижнего кольцевого плоскостного участка за одно целое выполнен второй кольцевой выступ, отстоящий от первого кольцевого выступа на заданное расстояние в радиальном направлении наружу; внешняя краевая поверхность первого кольцевого выступа, внутренняя краевая поверхность второго кольцевого выступа и кольцевая верхняя поверхность нижнего кольцевого плоскостного участка ограничивают нижнее кольцевое углубление; нижний корпус дополнительно содержит кольцевой зацепляющий участок, выполненный на внешней краевой поверхности второго кольцевого выступа, а верхний корпус объединен с нижним корпусом за счет упругой пригонки его кольцевого зацепляющего участка к кольцевому зацепляющему участку нижнего корпуса.

Поскольку в описанном примере верхний и нижний корпуса объединены друг с другом за счет упругой пригонки кольцевого зацепляющего участка верхнего корпуса к кольцевому зацепляющему участку нижнего корпуса, операция их сборки может быть осуществлена очень простым путем.

В другом предпочтительном примере упорного подшипника скольжения согласно настоящему изобретению верхний корпус дополнительно содержит первый цилиндрический подвесной участок, выполненный за одно целое на кольцевой нижней поверхности верхнего кольцевого плоскостного участка таким образом, чтобы находиться на удалении в радиальном направлении наружу от края круглого отверстия в центральной части верхнего кольцевого плоскостного участка и отстоять на заданное расстояние в радиальном направлении внутрь от внутренней краевой поверхности цилиндрического зацепляющего подвесного участка, в результате чего на его внешней краевой поверхности образуется верхняя наружная кольцевая канавка, взаимодействующая с внутренней краевой поверхностью цилиндрического зацепляющего подвесного участка; нижний корпус дополнительно содержит третий кольцевой выступ, выполненный за одно целое на кольцевой верхней поверхности нижнего кольцевого плоскостного участка таким образом, чтобы отстоять на заданное расстояние в радиальном направлении наружу от внешней краевой поверхности первого кольцевого выступа, в результате чего на его внешней краевой поверхности образуется нижняя наружная кольцевая канавка, взаимодействующая с внутренней краевой поверхностью второго кольцевого выступа; при этом верхний корпус объединен с нижним корпусом таким образом, что второй кольцевой выступ помещается в верхней наружной кольцевой канавке, а первый цилиндрический подвесной участок помещается в нижней наружной кольцевой канавке и перекрывается в радиальном направлении со вторым кольцевым выступом и третьим кольцевым выступом.

Поскольку в описанном упорном подшипнике скольжения верхний корпус объединен с нижним корпусом путем упругой пригонки кольцевых зацепляющих участков таким образом, что второй кольцевой выступ помещается в верхней наружной кольцевой канавке, а первый цилиндрический подвесной участок помещается в нижней наружной кольцевой канавке и перекрывается в радиальном направлении со вторым и третьим кольцевыми выступами, на перекрывающихся в радиальном направлении участках первого цилиндрического подвесного участка и второго и третьего кольцевых выступов и на участках упругой пригонки зацепляющих участков образуются уплотненные участки лабиринтного действия, и тем самым эффективно предотвращается попадание инородных частиц, таких как пыль, на поверхность упорного подшипника скольжения между верхним и нижним корпусами.

В еще одном предпочтительном примере упорного подшипника скольжения согласно настоящему изобретению верхний корпус дополнительно содержит второй цилиндрический подвесной участок, выполненный за одно целое на кольцевой нижней поверхности верхнего кольцевого плоскостного участка таким образом, чтобы отстоять на заданное расстояние в радиальном направлении внутрь от внутренней краевой поверхности первого цилиндрического подвесного участка, в результате чего образуется широкое верхнее кольцевое углубление, взаимодействующее с внутренней краевой поверхностью и кольцевой нижней поверхностью верхнего кольцевого плоскостного участка, при этом первый кольцевой выступ в радиальном направлении наружу прилегает к установочному отверстию посредством кольцевого заплечика, верхний корпус объединен с нижним корпусом таким образом, что нижний торец второго цилиндрического подвесного участка находится напротив верхней поверхности кольцевого заплечика с зазором между ними, а второй цилиндрический подвесной участок в радиальном направлении перекрывается с первым кольцевым выступом.

Поскольку в описанном упорном подшипнике скольжения верхний корпус объединен с нижним корпусом путем упругой пригонки кольцевых зацепляющих участков таким образом, что второй цилиндрический подвесной участок в радиальном направлении перекрывается с первым кольцевым выступом, а первый цилиндрический подвесной участок в радиальном направлении перекрывается со вторым и третьим кольцевыми выступами, помещающимися в нижней наружной кольцевой канавке, на перекрывающихся участках второго цилиндрического подвесного участка и первого кольцевого выступа, на перекрывающихся участках первого цилиндрического подвесного участка и второго и третьего кольцевых выступов и на участках упругой пригонки зацепляющих участков образуются уплотненные участки лабиринтного действия, и тем самым эффективно предотвращается попадание инородных частиц, таких как пыль, на поверхность упорного подшипника скольжения между верхним и нижним корпусами.

В упорном подшипнике скольжения согласно настоящему изобретению внутренняя краевая поверхность второго цилиндрического подвесного участка может иметь такой же диаметр, как диаметр круглого отверстия в центральной части верхнего кольцевого плоскостного участка, но, в качестве альтернативы, второй цилиндрический подвесной участок может в радиальном направлении наружу прилегать к установочному отверстию в центральной части верхнего кольцевого плоскостного участка посредством кольцевого заплечика, и в этом случае нижний корпус может дополнительно содержать четвертый кольцевой выступ, который за одно целое выполнен на верхней поверхности кольцевого заплечика нижнего кольцевого плоскостного участка и отстоит на заданное расстояние в радиальном направлении внутрь от первого кольцевого выступа, в результате чего на его внешней краевой поверхности образуется нижняя внутренняя кольцевая канавка, взаимодействующая с внутренней краевой поверхности первого кольцевого выступа, при этом верхний корпус может быть объединен с нижним корпусом таким образом, что второй цилиндрический подвесной участок помещается в нижней внутренней кольцевой канавке и в радиальном направлении перекрывается с первым кольцевым выступом и четвертым кольцевым выступом.

Поскольку в описанном упорном подшипнике скольжения согласно настоящему изобретению верхний корпус объединен с нижним корпусом таким образом, что второй цилиндрический подвесной участок помещается в нижней внутренней кольцевой канавке и в радиальном направлении перекрывается с первым кольцевым выступом и четвертым кольцевым выступом, на перекрывающихся в радиальном направлении участках второго цилиндрического подвесного участка и первого и четвертого кольцевых выступов дополнительно образуются уплотненные участки лабиринтного действия, в результате чего дополнительно предотвращается попадание инородных частиц, таких как пыль, на поверхность упорного подшипника скольжения между верхним и нижним корпусами, в частности, с внутренней краевой стороны.

В упорном подшипнике скольжения согласно настоящему изобретению внутренняя краевая поверхность четвертого кольцевого выступа может иметь такой же диаметр, как диаметр установочного отверстия в центральной части нижнего кольцевого плоскостного участка, но, в качестве альтернативы, четвертый кольцевой выступ может быть выполнен за одно целое на верхней поверхности кольцевого заплечика нижнего кольцевого плоскостного участка таким образом, чтобы находиться на удалении в радиальном направлении наружу от установочного отверстия в центральной части нижнего кольцевого плоскостного участка. В этом случае верхний корпус может дополнительно содержать третий цилиндрический подвесной участок, который за одно целое выполнен на нижней поверхности кольцевого заплечика верхнего кольцевого плоскостного участка, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр круглого отверстия в центральной части верхнего кольцевого плоскостного участка, в результате чего на его внешней краевой поверхности образуется верхняя внутренняя кольцевая канавка, взаимодействующая с внутренней краевой поверхностью второго цилиндрического подвесного участка, при этом верхний корпус может быть объединен с нижним корпусом таким образом, что нижний торец третьего цилиндрического подвесного участка находится напротив верхней поверхности кольцевого заплечика нижнего кольцевого плоскостного участка с зазором между ними, третий цилиндрический подвесной участок в радиальном направлении перекрывается с четвертым кольцевым выступом, а четвертый кольцевой выступ помещается в верхней внутренней кольцевой канавке.

Поскольку в описанном упорном подшипнике скольжения верхний корпус объединен с нижним корпусом таким образом, что третий цилиндрический подвесной участок в радиальном направлении перекрывается с четвертым кольцевым выступом, четвертый кольцевой выступ помещается в верхней внутренней кольцевой канавке, а второй цилиндрический подвесной участок помещается в нижней внутренней кольцевой канавке и в радиальном направлении перекрывается с первым кольцевым выступом и четвертым кольцевым выступом, на перекрывающихся в радиальном направлении участках второго и третьего цилиндрических подвесных участков и первого и четвертого кольцевых выступов образуются уплотненные участки лабиринтного действия, в результате чего дополнительно предотвращается попадание инородных частиц, таких как пыль, на поверхность упорного подшипника скольжения между верхним и нижним корпусами, в частности, с внутренней краевой стороны.

Нижний корпус может содержать полый цилиндрический участок, который за одно целое выполнен на кольцевой нижней поверхности нижнего кольцевого плоскостного участка, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр установочного отверстия в центральной части кольцевой нижней поверхности.

Операция установки упорного подшипника скольжения, содержащего полый цилиндрический участок, который за одно целое выполнен на кольцевой нижней поверхности нижнего кольцевого плоскостного участка нижнего корпус, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр установочного отверстия, может быть легко осуществлена путем помещения полого цилиндрического участка в установочное отверстие в установочном элементе для установки упорного подшипника скольжения.

В упорном подшипнике скольжения согласно настоящему изобретению верхний корпус может дополнительно содержать полый цилиндрический участок, который за одно целое выполнен на кольцевой нижней поверхности верхнего кольцевого плоскостного участка, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр круглого отверстия в центральной части верхнего кольцевого плоскостного участка, и в этом случае нижний корпус дополнительно содержит полый цилиндрический участок, который за одно целое выполнен на кольцевой нижней поверхности нижнего кольцевого плоскостного участка, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр установочного отверстия, при этом верхний корпус может быть объединен с нижним корпусом таким образом, что внешняя краевая поверхность полого цилиндрического участка входит в скользящий контакт с внутренней краевой поверхностью полого цилиндрического участка нижнего корпуса.

В описанном упорном подшипнике скольжения согласно настоящему изобретению может обеспечиваться плавное скольжение под действием осевой нагрузки за счет скольжения синтетических смол на радиальном участке между внешней краевой поверхностью полого цилиндрического участка верхнего корпуса и внутренней краевой поверхностью полого цилиндрического участка нижнего корпуса.

В упорном подшипнике скольжения согласно настоящему изобретению верхний кольцевой плоскостной участок может иметь кольцевую верхнюю поверхность, содержащую плоскую поверхность в форме круглого пояса заданной ширины в радиальном направлении наружу от наружной кромки круглого отверстия в центральной части и поверхность в форме усеченного конуса, скошенную вниз от наружной кромки плоской поверхности в форме круглого пояса к цилиндрической внешней краевой поверхности цилиндрического зацепляющего подвесного участка. Кроме того, верхний кольцевой плоскостной участок может дополнительно содержать выступающий участок в форме круглого пояса, который за одно целое выступает в осевом направлении вверх от плоской поверхности в форме круглого пояса заданной ширины в радиальном направлении наружу от наружной кромки круглого отверстия в центральной части.

Если в упорном подшипнике скольжения согласно описанной особенности установочный элемент на корпусе транспортного средства испытывает колеблющуюся нагрузку, такую как наклон, можно с более высокой надежностью избегать столкновений по меньшей мере на участках упругой пригонки зацепляющего участка цилиндрического зацепляющего подвесного участка и зацепляющего участка цилиндрического зацепляющего выступающего участка.

В качестве синтетической смолы для верхнего и нижнего корпусов упорного подшипника скольжения из синтетической смолы согласно настоящему изобретению может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола и полиэфирная смола. Кроме того, в качестве синтетической смолы для узла упорного подшипника может использоваться термопластичная синтетическая смола, такая как полиамидная смола, полиолефиновая смола и полиэфирная смола с характеристиками скольжения, превосходящими характеристики скольжения термопластичной синтетической смолы для верхнего и нижнего корпусов.

Преимущества изобретения

Поскольку внутренние углубленные участки и наружные углубленные участки кольцевой поверхности упорного подшипника скольжения расположены в направлении вдоль окружности, т.е. в направлении скольжения упорного подшипника скольжения, во время относительного скольжения верхнего и нижнего корпусов и узла упорного подшипника скольжения на кольцевую поверхность упорного подшипника скольжения постоянно подается смазочное масло, такое как консистентная смазка, которым заполнены внутренние углубленные участки и наружные углубленные участки, и во время скольжения на кольцевой поверхности упорного подшипника скольжения постоянно присутствует смазочное масло. Соответственно, может быть создан упорный подшипник скольжения, способный обеспечивать еще более низкий коэффициент трения.

Краткое описание чертежей

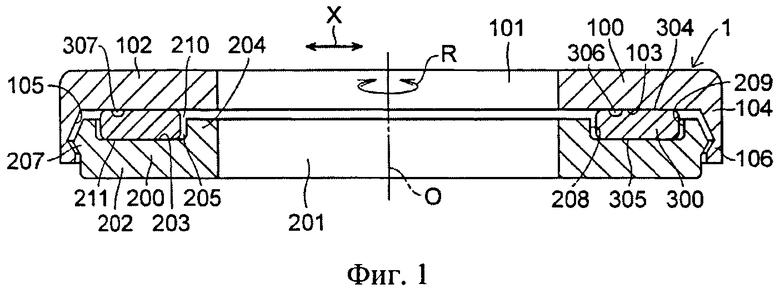

На фиг.1 показан пояснительный вид в поперечном разрезе одного из предпочтительных вариантов осуществления изобретения,

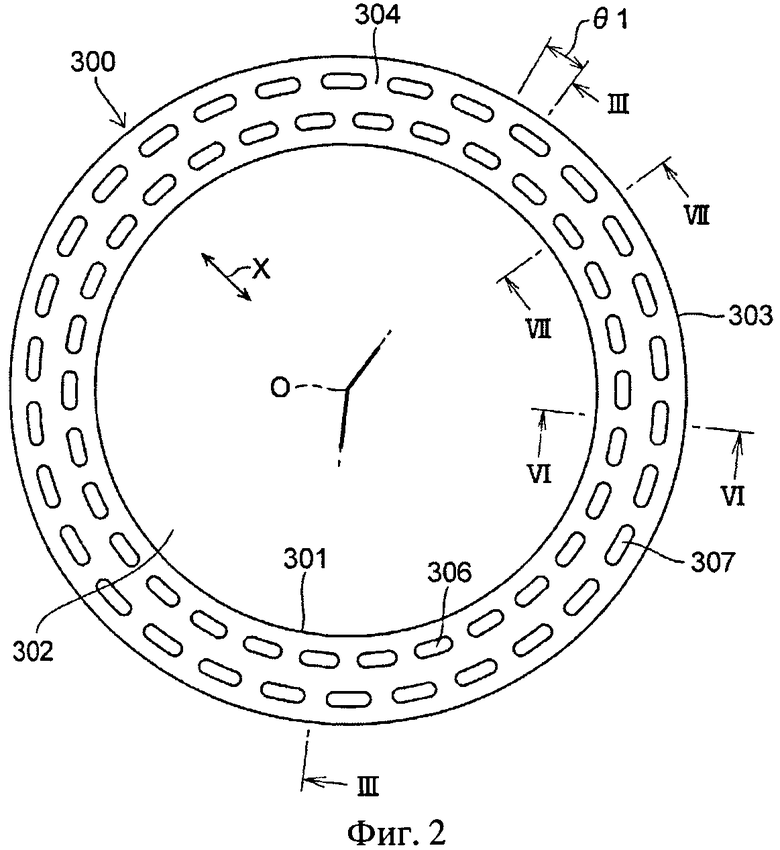

на фиг.2 показан пояснительный вид в плане узла упорного подшипника согласно варианту осуществления, проиллюстрированному на фиг.1,

на фиг.3 показан пояснительный вид в поперечном разрезе в направлении стрелок по линии III-III на фиг.2, узла упорного подшипника скольжения согласно варианту осуществления, проиллюстрированному на фиг.1,

на фиг.4 показан пояснительный вид сзади узла упорного подшипника согласно варианту осуществления, проиллюстрированному на фиг.1,

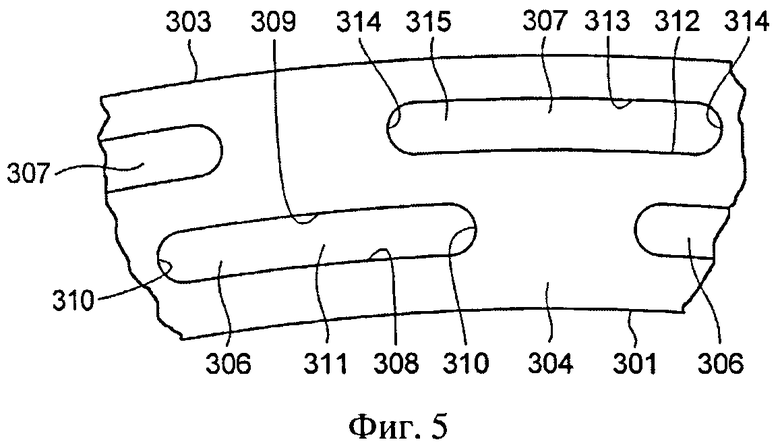

на фиг.5 показан частично увеличенный пояснительный вид в плане узла упорного подшипника согласно варианту осуществления, проиллюстрированному на фиг.1,

на фиг.6 показан пояснительный вид в поперечном разрезе в направлении стрелок по линии VI-VI на фиг.2 узла упорного подшипника скольжения согласно варианту осуществления, проиллюстрированному на фиг.1,

на фиг.7 показан пояснительный вид в поперечном разрезе в направлении стрелок по линии VII-VII на фиг.2 узла упорного подшипника скольжения согласно варианту осуществления, проиллюстрированному на фиг.1,

на фиг.8 показан пояснительный вид в поперечном разрезе другого предпочтительного варианта осуществления изобретения,

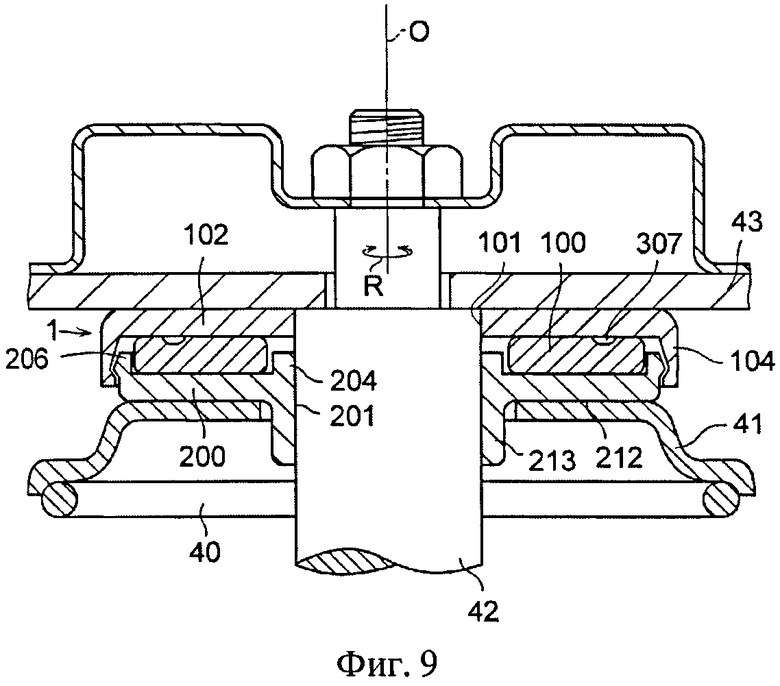

на фиг.9 показан пояснительный вид в поперечном разрезе одного из примеров, в котором упорный подшипник скольжения согласно варианту осуществления, проиллюстрированному на фиг.8, используется в подвеске стоечного типа,

на фиг.10 показан пояснительный вид в поперечном разрезе еще одного предпочтительного варианта осуществления изобретения,

на фиг.11 показан пояснительный вид в плане варианта осуществления, проиллюстрированного на фиг.10,

на фиг.12 показан пояснительный вид в поперечном разрезе одного из дополнительных предпочтительных вариантов осуществления изобретения,

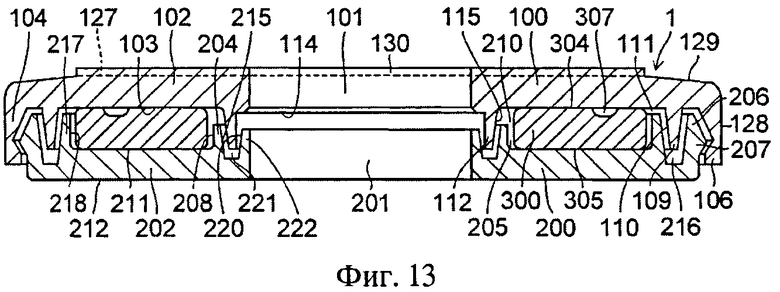

на фиг.13 показан пояснительный вид в поперечном разрезе еще одного из дополнительных предпочтительных вариантов осуществления изобретения,

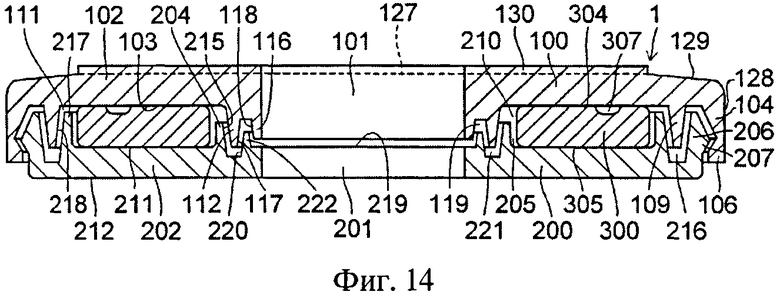

на фиг.14 показан пояснительный вид в поперечном разрезе одного из дополнительных предпочтительных вариантов осуществления изобретения,

на фиг.15 показан пояснительный вид в поперечном разрезе одного из примеров, в котором упорный подшипник скольжения согласно варианту осуществления, проиллюстрированному на фиг.10, используется в подвеске стоечного типа,

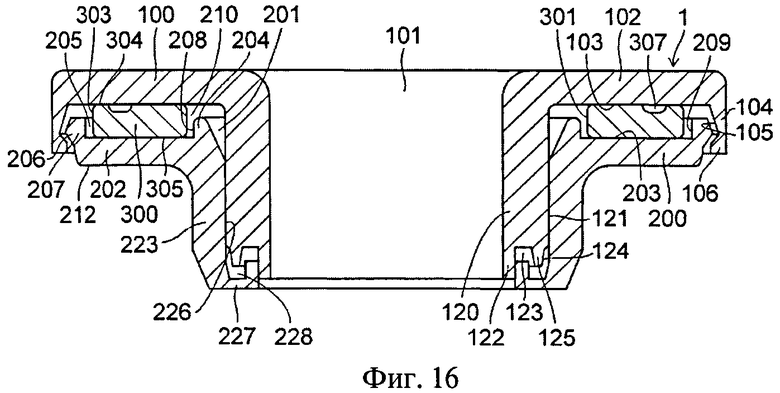

на фиг.16 показан пояснительный вид в поперечном разрезе одного из дополнительных предпочтительных вариантов осуществления изобретения,

на фиг.17 показан вид в плане другого предпочтительного примера узла упорного подшипника скольжения согласно варианту осуществления, проиллюстрированному на фиг.1,

на фиг.18 показан пояснительный вид в поперечном разрезе в направлении стрелок по линии XVIII-XVIII узла упорного подшипника скольжения согласно варианту осуществления, проиллюстрированному на фиг.17,

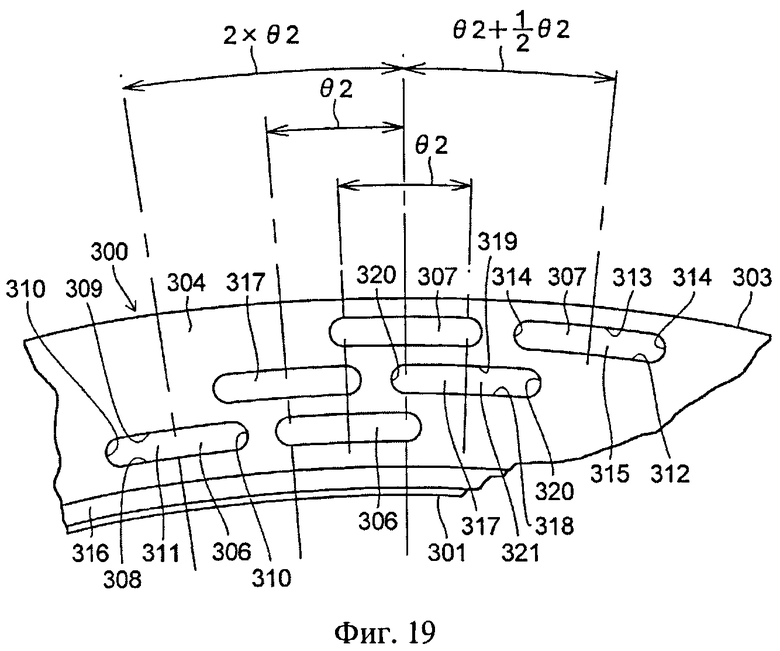

на фиг.19 показан частично увеличенный пояснительный вид в плане упорного подшипника скольжения, проиллюстрированного на фиг.17,

на фиг.20 показан пояснительный вид в поперечном разрезе традиционного упорного подшипника скольжения из синтетической смолы, и

на фиг.21 показан пояснительный вид в плане узла упорного подшипника скольжения, используемого в упорном подшипнике скольжения, проиллюстрированном на фиг.20.

Способ осуществления изобретения

Далее настоящее изобретение будет более подробно описано со ссылкой на предпочтительные варианты его осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Как показано на фиг.1-7, упорный подшипник 1 скольжения согласно первому варианту осуществления имеет верхний корпус 100 из синтетической смолы, нижний корпус 200 из синтетической смолы и узел 300 упорного подшипника из синтетической смолы, помещающийся между верхним и нижним корпусами 100 и 200.

Верхний корпус 100 имеет верхний кольцевой плоскостной участок 102 с круглым отверстием 101 в центральной части; цилиндрический зацепляющий подвесной участок 104 выполненный за одно целое на наружной кромке кольцевой нижней поверхности 103 верхнего кольцевого плоскостного участка 102; и зацепляющий участок 106, выполненный на оконечной части внутренней краевой поверхности 105 цилиндрического зацепляющего подвесного участка 104.

Нижний корпус 200, который наложен на верхний корпус 100 с возможностью вращения вокруг оси О верхнего корпуса 100 в направлении R вдоль окружности, содержит нижний кольцевой плоскостной участок 202, который расположен напротив верхнего кольцевого плоскостного участка 102 верхнего корпуса 100 и в центральной части которого имеется установочное отверстие 201 такого же диаметра, концентрическое круглому отверстию 101 верхнего корпуса 100; кольцевой выступ 204, который за одно целое выполнен на кольцевой верхней поверхности 203 нижнего кольцевого плоскостного участка 202, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр установочного отверстия 201; кольцевой выступ 206, который за одно целое выполнен на наружной кромке кольцевой верхней поверхности 203 нижнего кольцевого плоскостного участка 202 концентрически кольцевому выступу 204, в радиальном направлении наружу отстоит на заданное расстояние от кольцевого выступа 204, и на внутренней краевой поверхности 209 которого выполнено широкое нижнее кольцевое углубление 205, взаимодействующее с внешней краевой поверхностью 208 кольцевого выступа 204 и кольцевой верхней поверхностью 203 нижнего кольцевого плоскостного участка 202; и кольцевой зацепляющий участок 207, выполненный на внешней краевой поверхности нижнего кольцевого выступа 206. Нижнее кольцевое углубление 205, окруженное кольцевыми выступами 204 и 206, ограничено внешней краевой поверхностью 208 кольцевого выступа 204, внутренней краевой поверхностью 209 кольцевого выступа 206 и кольцевой верхней поверхностью 203 нижнего кольцевого плоскостного участка 202.

В узле 300 упорного подшипника скольжения имеется круглое отверстие 302, ограниченное внутренней краевой поверхностью 301, диаметр которой превышает диаметр внешней краевой поверхности 208 кольцевого выступа 204 нижнего корпуса 200; внешней краевой поверхностью 303, имеющей меньший диаметр, чем диаметр внутренней краевой поверхности кольцевого выступа 206 нижнего корпуса 200; кольцевой верхней поверхностью 304, служащей кольцевой поверхностью упорного подшипника скольжения; и кольцевой нижней поверхностью 305. Узел 300 упорного подшипника скольжения помещается между верхним и нижним корпусами 100 и 200 в широком нижнем кольцевом углублении 205 с кольцевыми зазорами между его внутренней краевой поверхностью 301 и внешней краевой поверхностью 208 кольцевого выступа 204 и между его внешней краевой поверхностью 303 и внутренней краевой поверхностью 209 кольцевого выступа 206, соответственно, в результате чего его верхняя поверхность 304 выступает над открытой поверхностью 210 нижнего кольцевого углубления 205 и входит в скользящий контакт с кольцевой нижней поверхностью 103 верхнего кольцевого плоскостного участка 102, а его нижняя поверхность 305 входит в скользящий контакт с кольцевой верхней поверхностью 203, ограничивающей нижнюю поверхность 211 нижнего кольцевого углубления 205.

Как показано, в частности, на фиг.2-7, узел 300 упорного подшипника скольжения дополнительно содержит множества внутренних углубленных участков 306 и наружных углубленных участков 307, которые выполнена на его верхней поверхности 304 в направлении R вдоль окружности в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении X, при этом каждый из этих множеств внутренних углубленных участков 306 и наружных углубленных участков 307 заполнен смазочным маслом. Внутренние углубленные участки 306 и наружные углубленные участки 307 расположены с заданным угловым сдвигом θ1, т.е. θ1=6° в этом варианте осуществления в направлении R вдоль окружности относительно друг друга.

Каждый из множества внутренних углубленных участков 306, расположенных во внутреннем ряду, ограничен внутренней дугообразной поверхностью 308 стенки, проходящей по дуге в направлении R вдоль окружности вокруг оси О; наружной дугообразной поверхностью 309 стенки, проходящей по дуге в направлении R вдоль окружности вокруг оси О с радиальной внешней стороны относительно внутренней дугообразной поверхности 308 стенки; парой полукруглых поверхностей 310 стенок, соответственно, соединенных с внутренней дугообразной поверхностью 308 стенки и наружной дугообразной поверхностью 309 стенки и проходящих напротив друг друга в направлении R вдоль окружности; и нижней поверхностью 311, соединенной с внутренней дугообразной поверхностью 308 стенки, наружной дугообразной поверхностью 309 стенки и парой полукруглых поверхностей 310 стенок.

Каждый из множества наружных углубленных участков 307, расположенных в наружном ряду, ограничен внутренней дугообразной поверхностью 312 стенки, проходящей по дуге в направлении R вдоль окружности вокруг оси О; наружной дугообразной поверхностью 313 стенки, проходящей по дуге в направлении R вдоль окружности вокруг оси О с радиально внешней стороны относительно внутренней дугообразной поверхности 312 стенки; парой полукруглых поверхностей 314 стенок, соответственно соединенных с внутренней дугообразной поверхностью 312 стенки и наружной дугообразной поверхностью 313 стенки и проходящих напротив друг друга в направлении R вдоль окружности; и нижней поверхностью 315, соединенной с внутренней дугообразной поверхностью 312 стенки, наружной дугообразной поверхностью 313 стенки и парой полукруглых поверхностей 314 стенок.

Доля общей площади открытых поверхностей 330 множества внутренних углубленных участков 306 и наружных углубленных участков 307, которые выполнены на кольцевой верхней поверхности 304 узла 300 упорного подшипника скольжения в направлении R вдоль окружности в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении X, в общей объединенной площади открытых поверхностей 330 внутренних углубленных участков 306 и наружных углубленных участков 307 и кольцевой верхней поверхности 304 узла 300 упорного подшипника скольжения, т.е. поверхности упорного подшипника скольжения составляет от 20 до 50%, предпочтительно от 30 до 40%, т.е. 30% согласно варианту осуществления, проиллюстрированному на фиг.2.

Кроме того, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки кольцевого зацепляющего участка 106, выполненного на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 104, к кольцевому зацепляющему участку 207, выполненному на внешней краевой поверхности нижнего кольцевого выступа 206 нижнего корпуса 200.

Поскольку в таком упорном подшипнике 1 скольжения на кольцевой верхней поверхности 304 узла 300 упорного подшипника скольжения выполнены внутренние углубленные участки 306 и наружные углубленные участки 307, при относительном вращении вокруг оси О в направлении R вдоль окружности верхней поверхности 304 узла 300 упорного подшипника скольжения и кольцевой нижней поверхности 103 верхнего кольцевого плоскостного участка 102 верхнего корпуса 100 уменьшается площадь контакта между кольцевой верхней поверхностью 304, образующей поверхность упорного подшипника скольжения и служащей поверхностью скольжения, с одной стороны, и сопряженным элементом, т.е. кольцевой нижней поверхностью 103 верхнего кольцевого плоскостного участка 102 верхнего корпуса 100, с другой стороны, и тем самым увеличивается давление (нагрузка на единицу площади), действующее на кольцевую верхнюю поверхность 304, в результате чего может достигаться дополнительное уменьшение трения за счет сочетания уменьшенного трения синтетических смол и уменьшенного трения вследствие присутствия на поверхности скольжения смазочного масла, заполняющего внутренние углубленные участки 306 и наружные углубленные участки 307.

Как показано на фиг.8, упорный подшипник 1 скольжения может дополнительно содержать полый цилиндрический участок 213, который за одно целое выполнен на кольцевой нижней поверхности 212 нижнего кольцевого плоскостного участка 202 нижнего корпуса 200, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр установочного отверстия 201.

Операция установки упорного подшипника 1 скольжения, содержащего цилиндрический участок 213 на кольцевой нижней поверхности 212 нижнего корпуса 200, облегчается, когда, как показано на фиг.9, его устанавливают между верхним гнездом 41 цилиндрической пружины 40 в подвеске стоечного типа и установочным элементом 43, к которому прикреплен поршневой шток 42 гидравлического амортизатора.

В этом случае верхняя часть поршневого штока 42 помещается в круглом отверстии 101 верхнего корпуса 100 и установочном отверстии 201 нижнего корпуса 200 упорного подшипника 1 скольжения с возможностью вращения вокруг оси О в направлении R вдоль окружности относительно верхнего корпуса 100 и нижнего корпуса 200.

В подвеске стоечного типа, установленной посредством упорного подшипника 1 скольжения, как показано на фиг.9, во время работы рулевого управления обеспечивается плавное относительное вращения верхнего гнезда 41 пружины вокруг оси О в направлении R вдоль окружности посредством цилиндрической пружины 40 за счет вращения нижнего корпуса 200 в том же направлении относительно верхнего корпуса 100.

Кроме того, как показано на фиг.10, упорный подшипник 1 скольжения может состоять из верхнего корпуса 100, который дополнительно содержит цилиндрический подвесной участок 109, выполненный за одно целое на кольцевой нижней поверхности 103 таким образом, чтобы находиться на удалении в радиальном направлении наружу от края круглого отверстия 101 в центральной части верхнего кольцевого плоскостного участка 102 и отстоять на заданное расстояние в радиальном направлении внутрь от внутренней краевой поверхности 105 цилиндрического зацепляющего подвесного участка 104, в результате чего на его внешней краевой поверхности 107 образуется верхняя наружная кольцевая канавка 108, взаимодействующая с внутренней краевой поверхностью 105 цилиндрического зацепляющего подвесного участка 104; и нижнего корпуса 200, который дополнительно содержит кольцевой выступ 217, выполненный за одно целое на кольцевой верхней поверхности 203 нижнего кольцевого плоскостного участка 202 таким образом, чтобы отстоять на заданное расстояние в радиальном направлении наружу от внешней краевой поверхности 208 кольцевого выступа 204, в результате чего на его внешней краевой поверхности 214 образуется нижняя наружная кольцевая канавка 216, взаимодействующая с внутренней краевой поверхностью 215 кольцевого выступа 206.

Описанный верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки кольцевого зацепляющего участка 106, выполненного на внутренней краевой поверхности оконечной части цилиндрического зацепляющего подвесного участка 104 к кольцевому зацепляющему участку 207, выполненному на внешней краевой поверхности кольцевого выступа 206 нижнего корпуса 200, в результате чего кольцевой выступ 206 помещается в верхней наружной кольцевой канавке 108, а цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206.

Кроме того, в упорном подшипнике 1 скольжения, показанном на фиг.10, узел 300 упорного подшипника скольжения с кольцевой верхней поверхностью 304 и нижней поверхностью 305 имеет внутреннюю краевую поверхность 301, диаметр которой превышает диаметр внешней краевой поверхности 208 кольцевого выступа 204, и внешнюю краевую поверхность 303, имеющую меньший диаметр, чем диаметр внутренней краевой поверхности 218 кольцевого выступа 217, при этом узел 300 упорного подшипника скольжения помещается между верхним и нижним корпусами 100 и 200 в широком нижнем кольцевом углублении 205 с кольцевым зазором между его внутренней краевой поверхностью 301 и внешней краевой поверхностью 208 кольцевого выступа 204 кольцевым зазором между его внешней краевой поверхностью 303 и внутренней краевой поверхностью 218 кольцевого выступа 217, в результате чего его верхняя поверхность 304 выступает над открытой поверхностью 210 нижнего кольцевого углубления 205 и входит в скользящий контакт с кольцевой нижней поверхностью 103 верхнего кольцевого плоскостного участка 102, а его нижняя поверхность 305 входит в скользящий контакт с кольцевой верхней поверхностью 203, ограничивающей нижнюю поверхность 211 широкого нижнего кольцевого углубления 205.

Поскольку в упорном подшипнике 1 скольжения, показанном на фиг.10, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу зацепляющих участков 106 и 207, в результате чего цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 109 и кольцевых выступов 217 и 206 и на участках упругой пригонки зацепляющих участков 106 и 207 образуются уплотненные участки лабиринтного действия, и тем самым предотвращается попадание инородных частиц, таких как пыль, на поверхности скольжения верхнего и нижнего корпусов 100 и 200.

Помимо этого, как показано на фиг.12, упорный подшипник 1 скольжения может состоять из верхнего корпуса 100, дополнительно содержащего цилиндрический подвесной участок 112, который за одно целое выполнена на кольцевой нижней поверхности 103 верхнего кольцевого плоскостного участка 102 таким образом, чтобы отстоять на заданное расстояние в радиальном направлении внутрь от внутренней краевой поверхности НО цилиндрического подвесного участка 109, и внутренняя краевая поверхность которого имеет такой диаметр, как диаметр круглого отверстия 101 в центральной части верхнего кольцевого плоскостного участка 102, в результате чего образуется широкое верхнее кольцевое углубление 111, взаимодействующее с внутренней краевой поверхностью 110 и кольцевой нижней поверхностью 103 верхнего кольцевого плоскостного участка 102, а кольцевой выступ 204 может прилегать в радиальном направлении наружу к установочному отверстию 201 посредством кольцевого заплечика 219.

В упорном подшипнике 1 скольжения, показанном на фиг.12, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу кольцевых зацепляющих участков 106 и 207, в результате чего нижний торец цилиндрического подвесного участка 112 расположен напротив верхней поверхности кольцевого заплечика 219 с зазором между ними, а цилиндрический подвесной участок 112 в радиальном направлении перекрывается с кольцевым выступом 204.

Поскольку в упорном подшипнике 1 скольжения, показанном на фиг.12, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу кольцевых зацепляющих участков 106 и 207, в результате чего цилиндрический подвесной участок 112 в радиальном направлении перекрывается с кольцевым выступом 204, а цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 112 и кольцевого выступа 204, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 109 и кольцевых выступов 217 и 206 и на участках упругой пригонки зацепляющих участков 106 и 207 образуются уплотненные участки лабиринтного действия, и тем самым предотвращается попадание инородных частиц, таких как пыль, на поверхности скольжения верхнего и нижнего корпусов 100 и 200.

Кроме того, как показано на фиг.13, упорный подшипник 1 скольжения может быть сформирован таким образом, что на внешней краевой поверхности 115 цилиндрического подвесного участка 112 имеется широкое верхнее кольцевое углубление 111, взаимодействующее с внутренней краевой поверхностью 110 цилиндрического подвесного участка 109, а кольцевая нижняя поверхность 103 верхнего кольцевого плоскостного участка 102 в радиальном направлении наружу примыкает к круглому отверстию 101 в центральной части верхнего кольцевого плоскостного участка 102 посредством кольцевого заплечика 114, а нижний корпус 200 дополнительно содержит кольцевой выступ 222, внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр установочного отверстия 201 в центральной части нижнего кольцевого плоскостного участка 202, и который за одно целое выполнен на кольцевой верхней поверхности 203 нижнего кольцевого плоскостного участка 202 таким образом, чтобы отстоять на заданное расстояние в радиальном направлении внутрь от кольцевого выступа 204, в результате чего на его внешней краевой поверхности 220 образуется нижняя внутренняя кольцевая канавка 221, взаимодействующая с внутренней краевой поверхностью 215 кольцевого выступа 204.

В упорном подшипнике 1 скольжения, показанном на фиг.13, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу кольцевых зацепляющих участков 106 и 207, в результате чего нижняя поверхность кольцевого заплечика 114 расположена напротив верхнего торца кольцевого выступа 222 с зазором между ними, цилиндрический подвесной участок 112 помещается в нижней внутренней кольцевой канавке 221 и в радиальном направлении перекрывается с кольцевым выступом 204 и кольцевым выступом 222, а цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206.

Поскольку в упорном подшипнике 1 скольжения, показанном на фиг.13, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу кольцевых зацепляющих участков 106 и 207, в результате чего цилиндрический подвесной участок 112 помещается в нижней внутренней кольцевой канавке 221 и в радиальном направлении перекрывается с кольцевым выступом 204 и кольцевым выступом 222, а цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 112, кольцевого выступа 204 и кольцевого выступа 222, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 109 и кольцевых выступов 217 и 206 и на участках упругой пригонки зацепляющих участков 106 и 207 образуются уплотненные участки лабиринтного действия, и тем самым дополнительно предотвращается попадание инородных частиц, таких как пыль, между верхним и нижним корпусами 100 и 200, в частности, с внутренней краевой стороны на верхнюю поверхность 304, служащую поверхностью скольжения.

Кроме того, как показано на фиг.14, в упорном подшипнике 1 скольжения, верхний корпус 100 дополнительно содержит цилиндрический подвесной участок 116, который за одно целое выполнен на нижней поверхности кольцевого заплечика 114 верхнего кольцевого плоскостного участка 102, и внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр круглого отверстия 101 в центральной части верхнего кольцевого плоскостного участка 102, в результате чего на его внешней краевой поверхности 118 образуется верхняя внутренняя кольцевая канавка 119, взаимодействующая с внутренней краевой поверхностью 117 цилиндрического подвесного участка 112, а на верхней поверхности кольцевого заплечика 219 нижнего кольцевого плоскостного участка 202 за одно целое выполнен кольцевой выступ 222 таким образом, чтобы находиться на удалении в радиальном направлении наружу от установочного отверстия 201 в центральной части нижнего кольцевого плоскостного участка 102.

В упорном подшипнике 1 скольжения, показанном на фиг.14, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу кольцевых зацепляющих участков 106 и 207, в результате чего нижний торец цилиндрического подвесного участка 116 расположен напротив верхней поверхности кольцевого заплечика 219 нижнего кольцевого плоскостного участка 202 с зазором между ними, а цилиндрический подвесной участок 116 в радиальном направлении перекрывается с кольцевым выступом 222, в результате чего кольцевой выступ 222 помещается в верхней внутренней кольцевой канавке 119 и в радиальном направлении перекрывается с цилиндрическим подвесным участком 116 и цилиндрическим подвесным участком 112, цилиндрический подвесной участок 112 помещается в нижней внутренней кольцевой канавке 221 ив радиальном направлении перекрывается с кольцевым выступом 204 и кольцевым выступом 222, а цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206.

Поскольку в упорном подшипнике 1 скольжения, показанном на фиг.14, верхний корпус 100 объединен с нижним корпусом 200 путем упругой пригонки друг к другу кольцевых зацепляющих участков 106 и 207, в результате чего цилиндрический подвесной участок 116 в радиальном направлении перекрывается с кольцевым выступом 222, который помещается в верхней внутренней кольцевой канавке 119, цилиндрический подвесной участок 112 помещается в нижней внутренней кольцевой канавке 221 и в радиальном направлении перекрывается с кольцевым выступом 204 и кольцевым выступом 222, а цилиндрический подвесной участок 109 помещается в нижней наружной кольцевой канавке 216 и в радиальном направлении перекрывается с кольцевым выступом 217 и кольцевым выступом 206, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 116 и кольцевого выступа 222, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 112, кольцевого выступа 222 и кольцевого выступа 204, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 109 и кольцевых выступов 217 и 206 и на участках упругой пригонки зацепляющих участков 106 и 207 образуются уплотненные участки лабиринтного действия, и тем самым дополнительно предотвращается попадание инородных частиц, таких как пыль, на поверхности скольжения между верхним и нижним корпусами 100 и 200.

Кроме того, как показано на фиг.16, упорный подшипник 1 скольжения может состоять из верхнего корпуса 100, содержащего верхний кольцевой плоскостной участок 102 с круглым отверстием 101 в его центральной части, полый цилиндрический участок 120, который за одно целое на кольцевой нижней поверхности 103 верхнего кольцевого плоскостного участка 102 внутренняя краевая поверхность которого имеет такой же диаметр, как диаметр круглого отверстия 101, цилиндрический зацепляющий подвесной участок 104, за одно целое выполненный на наружной кромке кольцевой нижней поверхности 103 таким образом, чтобы на заданное расстояние отстоять в радиальном направлении наружу от внешней краевой поверхности 121 полого цилиндрического участка 120; кольцевой зацепляющий участок 106, выполненный за одно целое на оконечной части внутренней краевой поверхности 105 цилиндрического зацепляющего подвесного участка 104, кольцевой выступ 122, за одно целое выступающий вниз от нижней оконечной части полого цилиндрического участка 120, и кольцевой выступ 125, который за одно целое выступает вниз от нижней оконечной части полого цилиндрического участка 120, в результате чего образуется кольцевое углубление 123, взаимодействующее с кольцевым выступом 122, и имеет коническую наружную поверхность 124, сужающуюся в направлении нижней стороны; и нижнего корпуса 200, содержащего нижний кольцевой плоскостной участок 202 с установочным отверстием 201 в его центральной части, полый цилиндрический участок 223, который за одно целое выполнен на кольцевой нижней поверхности 212 нижнего кольцевого плоскостного участка 202 и внутренняя краевая поверхность 226 которого имеет такой же диаметр, как диаметр установочного отверстия 201, кольцевой выступ 204, выполненный за одно целое на кольцевой верхней поверхности 203 нижнего кольцевого плоскостного участка 202, кольцевой выступ 206, выполненный за одно целое на наружной кромке кольцевой верхней поверхности 203 таким образом, чтобы отстоять на заданное расстояние в радиальном направлении наружу от внешней краевой поверхности 208 кольцевого выступа 204, кольцевой зацепляющий участок 207, выполненный на нижнем конце внешней краевой поверхности кольцевого выступа 206, кольцевой выступ 227, проходящий в радиальном направлении внутрь от нижнего конца внутренней краевой поверхности 226 полого цилиндрического участка 223, и кольцевое углубление 228 в кольцевом выступе 227, при этом верхний корпус 100 объединен с нижним корпусом таким образом, что внешняя краевая поверхность 121 полого цилиндрического участка 120 входит в скользящий контакт с внутренней краевой поверхностью 226 полого цилиндрического участка 223, зацепляющий участок 106 упруго пригнан к зацепляющему участку 207, а кольцевой выступ 125 помещается в кольцевом углублении 228.

Кроме того, узел 300 упорного подшипника 1 скольжения, показанного на фиг.16, аналогичен узлу 300 упорного подшипника скольжения, показанного на фиг.1, имеет круглое отверстие 302, ограниченное внутренней краевой поверхностью 301, диаметр которой превышает диаметр внешней краевой поверхности 208 кольцевого выступа 204, внешней краевой поверхностью 303, имеющей меньший диаметр, чем диаметр кольцевого выступа 206, и кольцевыми верхней поверхностью 304 и нижней поверхностью 305. Этот узел 300 упорного подшипника скольжения помещается между верхним и нижним корпусами 100 и 200 в широком нижнем кольцевом углублении 205 с кольцевыми зазорами, соответственно, между его внутренней краевой поверхностью 301 и внешней краевой поверхностью 208 кольцевого выступа 204 и между его внешней краевой поверхностью 303 и внутренней краевой поверхностью 209 кольцевого выступа 206, в результате чего его верхняя поверхность 304 находится над открытой поверхностью 210 нижнего кольцевого углубления 205 и входит в скользящий контакт с кольцевой нижней поверхностью 103 верхнего кольцевого плоскостного участка 102, а его нижняя поверхность 305 входит в скользящий контакт с кольцевой верхней поверхностью 203, ограничивающей нижнюю поверхность 211 нижнего кольцевого углубления 205.

Как и в описанных выше вариантах осуществления, в упорном подшипнике 1 скольжения, показанном на фиг.16, может обеспечиваться плавная работа рулевого управления за счет плавного относительного вращения верхнего корпуса 100 и нижнего корпуса 200 в направлении R вдоль окружности под действием осевой нагрузки, которое может обеспечиваться за счет скольжения синтетических смол на радиальном участке, образованном внешней краевой поверхностью 121 полого цилиндрического участка 120 верхнего корпуса 100 и внутренней краевой поверхностью 226 полого цилиндрического участка 223 нижнего корпуса 200.

В каждом из описанных выше упорных подшипников 1 скольжения верхний кольцевой плоскостной участок 102 верхнего корпуса 100 может иметь кольцевую верхнюю поверхность 126 с кольцевой плоской поверхностью 127 в форме круглого пояса заданной ширины в радиальном направлении наружу от наружной кромки круглого отверстия 101 и поверхность 129 в форме усеченного конуса, скошенную вниз от наружной кромки плоской поверхности 127 в форме круглого пояса к цилиндрической внешней краевой поверхности 128 цилиндрического зацепляющего подвесного участка 104, как показано на фиг.10 и 11. Кроме того, верхний кольцевой плоскостной участок 102 верхнего корпуса 100 может содержать выступающий участок 130 в форме круглого пояса, выполненный за одно целое на плоской поверхности 127 в форме круглого пояса и выступающий вверх в осевом направлении от плоской поверхности 127 в форме круглого пояса, а также поверхность 129 в форме усеченного конуса 129, скошенную вниз от наружной кромки плоской поверхности 127 в форме круглого пояса к внешней краевой поверхности 128, как показано на фиг.13 и 14.

Как показано на фиг.15, упорный подшипник 1 скольжения, имеющий верхний корпус 100 с кольцевой верхней поверхностью 126, образованной кольцевой плоской поверхностью 127 в форме круглого пояса и поверхностью 129 в форме усеченного конуса, и используемый в подвеске стоечного типа, помещается между нижней поверхностью 44 установочного элемента 43 на корпусе транспортного средства и верхней поверхностью 45 верхнего гнезда 41 пружины напротив нижней поверхности 44 таким образом, что с нижней поверхности 44 установочного элемента 43 на корпусе транспортного средства соприкасается только кольцевая плоская поверхность 127 в форме круглого пояса, а другие его участки сохраняют зазор S с нижней поверхностью 44 установочного элемента 43 на корпусе транспортного средства. Соответственно, даже в случае воздействия на установочный элемент 43 на корпусе транспортного средства колеблющейся нагрузки, такой как наклон, на перекрывающихся в радиальном направлении участках цилиндрического подвесного участка 109 и кольцевых выступов 217 и 206, а также на участках упругой пригонки зацепляющего участка 106 и зацепляющего участка 207 не возникают столкновения. Следовательно, на этих перекрывающихся участках и участках упругой пригонки можно избегать таких дефектов, как деформация, повреждение, поломка и т.п.

Как показано на фиг.17-19, по меньшей мере на верхней поверхности 304 или нижней поверхности 305, т.е. в этом варианте осуществления как на верхней поверхности 304, так и на нижней поверхности 305, которые служат поверхностями упорного подшипника скольжения, узел 300 упорного подшипника скольжения, помещающийся между верхним корпусом 100 и нижним корпусом 200, содержит кольцевой углубленный участок 316, окружающий круглое отверстие 302, множества внутренних углубленных участков 306, промежуточные углубленные участки 317 и наружные углубленные участки 307, проходящие по его верхней поверхности 304 и нижней поверхности 305 в направлении R вдоль окружности в три ряда, включающих внутренний ряд, промежуточный ряд и наружный ряд в радиальном направлении X, при этом каждый из участков, включающих углубленный участок 316, внутренние углубленные участки 306, промежуточные углубленные участки 317 и наружные углубленные участки 307, заполнен смазочным маслом. Внутренние углубленные участков 306, промежуточные углубленные участки 317 и наружные углубленные участки 307 расположены с заданным угловым сдвигом θ2, т.е. θ2=4° в этом варианте осуществлении в направлении вдоль окружности относительно друг друга.

Каждый из множества промежуточных углубленных участков 317 в промежуточном ряду, проходящих в направлении R вдоль окружности таким образом, чтобы отстоять на заданное расстояние в радиальном направлении наружу от множества внутренних углубленных участков 306 во внутреннем ряду и на заданное расстояние в радиальном направлении внутрь от множества наружных углубленных участков 307 в наружном ряду, ограничен внутренней дугообразной поверхностью 318 стенки, проходящей по дуге в направлении R вдоль окружности вокруг оси О; наружной дугообразной поверхностью 319 стенки, проходящей по дуге в направлении R вдоль окружности вокруг оси О с радиальной внешней стороны относительно внутренней дугообразной поверхности 318 стенки; парой полукруглых поверхностей 320 стенок, соединенных, соответственно, с внутренней дугообразной поверхностью 318 стенки и наружной дугообразной поверхностью 319 стенки и проходящих напротив друг друга в направлении R вдоль окружности; и нижней поверхностью 321, соединенной с внутренней дугообразной поверхностью 318 стенки, наружной дугообразной поверхностью 319 стенки и парой полукруглых поверхностей 320 стенок.

Множества внутренних углубленных участков 306, промежуточных углубленных участков 317 и наружных углубленных участков 307 и углубленный участок 316, которые проходят по кольцевой верхней поверхности 304 узла 300 упорного подшипника скольжения в направлении R вдоль окружности в три ряда, включающих внутренний ряд, промежуточный ряд и наружный ряд в радиальном направлении X, выполнены таким образом, что доля общей площади открытых поверхностей 330 внутренних углубленных участков 306 и наружных углубленных участков 307, открытых поверхностей 331 промежуточных углубленных участков 317 и открытых поверхностей 332 углубленного участка 316 в общей площади верхней поверхности 304 составляет от 20 до 50%, предпочтительно от 30 до 40%, т.е. 40% согласно варианту осуществления, проиллюстрированному на фиг.17. Множества внутренних углубленных участков 306, промежуточных углубленных участков 317 и наружных углубленных участков 307 и углубленный участок 316 также аналогичным образом выполнены на кольцевой нижней поверхности 305 узла 300 упорного подшипника скольжения.

Поскольку в упорном подшипнике 1 скольжения, содержащем узел 300 упорного подшипника скольжения, показанный на фиг.17-19, на кольцевой верхней поверхности 304 и нижней поверхности 305 узла 300 упорного подшипника скольжения выполнены внутренние углубленные участки 306, промежуточные углубленные участки 317, наружные углубленные участки 307 и кольцевой углубленный участок 316, уменьшается площадь контакта между, например кольцевой верхней поверхностью 304, служащей поверхностью скольжения, с одной стороны, и сопряженным элементом, т.е. кольцевой нижней поверхностью 103 верхнего кольцевого плоскостного участка 102 верхнего корпуса 100, с другой стороны, и тем самым увеличивается давление (нагрузка на единицу площади), действующее на кольцевую верхнюю поверхность 304, в результате чего может достигаться дополнительное уменьшение трения за счет сочетания уменьшенного трения синтетических смол и уменьшенного трения вследствие присутствия на поверхности скольжения смазочного масла, заполняющего внутренние углубленные участки 306, промежуточные углубленные участки 317, наружные углубленные участки 307 и углубленный участок 316.

Кроме того, в упорных подшипниках 1 скольжения согласно вариантам осуществления, проиллюстрированным на фиг.10 и фиг.12-14, на кольцевой нижней поверхности 212 нижнего кольцевого плоскостного участка 202 нижнего корпуса 200 может быть за одно целое выполнен полый цилиндрический участок 213 таким же образом, как в упорном подшипнике 1 скольжения согласно варианту осуществления, проиллюстрированному на фиг.8.

Как описано выше, поскольку в упорном подшипнике 1 скольжения согласно настоящему изобретению по меньшей мере на одной поверхности, включающей кольцевую верхнюю поверхность 304 и нижнюю поверхность 305 узла 300 упорного подшипника скольжения, который помещается между верхним и нижним корпусами 100 и 200, выполнены множества внутренних углубленных участков 306 и наружных углубленных участков 307, проходящих в направлении R вдоль окружности, т.е. в направлении скольжения с угловым сдвигом вдоль окружности по меньшей мере в два ряда, включающих внутренний ряд и наружный ряд, разнесенные в радиальном направлении X, во время относительного скольжения верхнего корпуса 100, нижнего корпуса 200 и узла 300 упорного подшипника скольжения в направлении R вдоль окружности на поверхности скольжения постоянно поступает смазочное масло, такое как консистентная смазка, заполняющая внутренние углубленные участки 306 и наружные углубленные участки 307. Следовательно, может быть создан упорный подшипник скольжения, способный обеспечивать еще более низкий коэффициент трения за счет сочетания низкого коэффициента трения вследствие постоянного присутствия смазочного масла на поверхностях скольжения во время скольжения и снижения трения синтетических смол вследствие уменьшения площади контакта с сопряженным элементом по меньшей мере верхней поверхности 304 или нижней поверхности 305, которые служат поверхностями скольжения узла 300 упорного подшипника скольжения.

Описание позиций

1: упорный подшипник скольжения

100: верхний корпус

200: нижний корпус

300: узел упорного подшипника скольжения

101: круглое отверстие

102: кольцевой плоскостной участок

103: кольцевая нижняя поверхность

104: цилиндрический зацепляющий подвесной участок

106: зацепляющий участок

201: установочное отверстие

202: кольцевой плоскостной участок

203: кольцевая верхняя поверхность

204, 206: кольцевой выступ

205: кольцевое углубление

207: зацепляющий участок

302: круглое отверстие

304: верхняя поверхность

305: нижняя поверхность

306: внутренний углубленный участок

307: наружный углубленный участок

308: внутренняя дугообразная поверхность стенки

309: наружная дугообразная поверхность стенки

310: полукруглая поверхность стенки

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2583986C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2009 |

|

RU2489614C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2562889C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2009 |

|

RU2472045C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2597257C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2557640C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2562820C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2427733C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2427732C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И КОМБИНИРОВАННОЕ УСТРОЙСТВО ИЗ УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ И ПОРШНЕВОГО ШТОКА | 2012 |

|

RU2548987C1 |

Изобретение относится к упорному подшипнику скольжения, более точно к подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства. Упорный подшипник (1) скольжения имеет верхний корпус (100) из синтетической смолы, нижний корпус (200) из синтетической смолы и узел (300) упорного подшипника из синтетической смолы, помещающийся между верхним и нижним корпусами (100) и (200). Узел (300) содержит внутренние углубленные участки (306) и наружные углубленные участки (307), выполненные на его верхней поверхности (304) в два ряда, включающих внутренний ряд и наружный ряд, при этом каждый из этих множеств внутренних углубленных участков (306) и наружных углубленных участков (307) заполнен смазочным маслом, и внутренние углубленные участки (306) и наружные углубленные участки (307) расположены с угловым сдвигом, равным 6°. Технический результат - создание упорного подшипника скольжения, способного обеспечить более низкий коэффициент трения за счет сочетания низкого коэффициента трения вследствие постоянного присутствия смазочного масла на поверхностях скольжения во время скольжения и снижения трения синтетических смол вследствие уменьшения площади контакта с сопряженным элементом, по меньшей мере, верхней поверхности или нижней поверхности, которые служат поверхностями скольжения узла упорного подшипника скольжения. 14 з.п. ф-лы, 21 ил.

1. Упорный подшипник скольжения, имеющий верхний корпус, содержащий верхний кольцевой плоскостной участок; нижний корпус из синтетической смолы, который наложен на верхний корпус с возможностью вращения вокруг оси верхнего корпуса и содержит нижний кольцевой плоскостной участок напротив верхнего кольцевого плоскостного участка верхнего корпуса, при этом на нижнем кольцевом плоскостном участке выполнены первый и второй концентрические кольцевые выступы и широкое нижнее кольцевое углубление, окруженное первым и вторым кольцевыми выступами; и узел упорного подшипника скольжения из синтетической смолы, помещающийся в нижнем кольцевом углублении нижнего корпуса и имеющий кольцевую поверхность, которая входит в скользящий контакт, по меньшей мере, с верхним кольцевым плоскостным участком или нижним кольцевым плоскостным участком, при этом узел упорного подшипника скольжения содержит множества внутренних углубленных участков и наружных углубленных участков, которые выполнены на его поверхности в направлении вдоль окружности, каждый из этих множеств внутренних углубленных участков и наружных углубленных участков заполнен смазочным маслом, и внутренние углубленные участки и наружные углубленные участки расположены с угловым сдвигом вдоль окружности относительно друг друга,

при этом каждый из множества внутренних углубленных участков ограничен внутренней дугообразной поверхностью стенки, проходящей по дуге вокруг оси, наружной дугообразной поверхностью стенки, проходящей по дуге вокруг оси с радиальной внешней стороны относительно внутренней дугообразной поверхности стенки, парой полукруглых поверхностей стенок, соединенных соответственно с внутренней дугообразной поверхностью стенки и наружной дугообразной поверхностью стенки и проходящих напротив друг друга в направлении вдоль окружности, и нижней поверхностью, соединенной с внутренней дугообразной поверхностью стенки, наружной дугообразной поверхностью стенки и парой полукруглых поверхностей стенок,

при этом каждый из множества наружных углубленных участков ограничен внутренней дугообразной поверхностью стенки, проходящей по дуге вокруг оси, наружной дугообразной поверхностью стенки, проходящей по дуге вокруг оси с радиальной внешней стороны относительно внутренней дугообразной поверхности стенки, парой полукруглых поверхностей стенок, соединенных соответственно с внутренней дугообразной поверхностью стенки и наружной дугообразной поверхностью стенки и проходящих напротив друг друга в направлении вдоль окружности, и нижней поверхностью, соединенной с внутренней дугообразной поверхностью стенки, наружной дугообразной поверхностью стенки и парой полукруглых поверхностей стенок.

2. Упорный подшипник скольжения по п. 1, в котором доля общей площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков в общей объединенной площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков и поверхности упорного подшипника скольжения составляет от 20 до 50%.

3. Упорный подшипник скольжения по п. 1 или 2, в котором узел упорного подшипника скольжения имеет круглое отверстие и кольцевой углубленный участок, выполненный на поверхности упорного подшипника скольжения и окружающий круглое отверстие.

4. Упорный подшипник скольжения по п. 3, в котором доля общей площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков в общей объединенной площади открытых поверхностей множества внутренних углубленных участков и наружных углубленных участков и поверхности упорного подшипника скольжения составляет от 20 до 50%.

5. Упорный подшипник скольжения по п. 1 или 2, в котором в центральной части верхнего кольцевого плоскостного участка имеется круглое отверстие, в центральной части нижнего кольцевого плоскостного участка имеется установочное отверстие, концентрическое с круглым отверстием в верхнем кольцевом плоскостном участке; верхний корпус содержит цилиндрический зацепляющий подвесной участок, выполненный за одно целое на наружной кромке кольцевой нижней поверхности верхнего кольцевого плоскостного участка, и кольцевой зацепляющий участок, выполненный на внутренней краевой поверхности цилиндрического зацепляющего подвесного участка; на кольцевой верхней поверхности нижнего кольцевого плоскостного участка за одно целое выполнен первый кольцевой выступ, на наружной кромке кольцевой верхней поверхности нижнего кольцевого плоскостного участка за одно целое выполнен второй кольцевой выступ, отстоящий от первого кольцевого выступа на заданное расстояние в радиальном направлении наружу; внешняя краевая поверхность первого кольцевого выступа, внутренняя краевая поверхность второго кольцевого выступа и кольцевая верхняя поверхность нижнего кольцевого плоскостного участка ограничивают нижнее кольцевое углубление; нижний корпус дополнительно содержит кольцевой зацепляющий участок, выполненный на внешней краевой поверхности второго кольцевого выступа, а верхний корпус объединен с нижним корпусом за счет упругой пригонки его кольцевого зацепляющего участка к кольцевому зацепляющему участку нижнего корпуса.

6. Упорный подшипник скольжения по п. 5, в котором верхний корпус содержит первый цилиндрический подвесной участок, выполненный за одно целое на кольцевой нижней поверхности верхнего кольцевого плоскостного участка таким образом, чтобы находиться на удалении в радиальном направлении наружу от края круглого отверстия в центральной части верхнего кольцевого плоскостного участка и отстоять на заданное расстояние в радиальном направлении внутрь от внутренней краевой поверхности цилиндрического зацепляющего подвесного участка, в результате чего на его внешней краевой поверхности образуется верхняя наружная кольцевая канавка, взаимодействующая с внутренней краевой поверхностью цилиндрического зацепляющего подвесного участка; нижний корпус дополнительно содержит третий кольцевой выступ, выполненный за одно целое на кольцевой верхней поверхности нижнего кольцевого плоскостного участка таким образом, чтобы отстоять на заданное расстояние в радиальном направлении наружу от внешней краевой поверхности первого кольцевого выступа, в результате чего на его внешней краевой поверхности образуется нижняя наружная кольцевая канавка, взаимодействующая с внутренней краевой поверхностью второго кольцевого выступа; при этом верхний корпус объединен с нижним корпусом таким образом, что второй кольцевой выступ помещается в верхней наружной кольцевой канавке, а первый цилиндрический подвесной участок помещается в нижней наружной кольцевой канавке и перекрывается в радиальном направлении со вторым кольцевым выступом и третьим кольцевым выступом.