Область техники, к которой относится изобретение

Настоящее изобретение относится к упорному подшипнику скольжения, более точно, к подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства.

Уровень техники

Обычно подвеска стоечного типа используется в переднем колесе четырехколесного транспортного средства и сконструирована таким образом, что стойка в сборе с гидравлическим амортизатором на наружном цилиндре, выполненным за одно целое с главным валом, объединена с цилиндрической пружиной. Среди подвесок такого типа существует подвеска, у которой, когда в процессе работы рулевого управления стойка в сборе вращается вместе с цилиндрической пружиной, также вращается поршневой шток стойки в сборе, и подвеска другого типа, у которой поршневой шток не вращается. В некоторых случаях в конструкциях обоих типов между устройством для установки стойки в сборе на корпусе транспортного средства и верхним гнездом цилиндрической пружины вместо подшипника качения используется подшипник скольжения из синтетической смолы, чтобы обеспечить плавное вращение стойки в сборе.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-2001-27227

Патентный документ 2: JP-A-2001-27228

Патентный документ 3: JP-A-2001-27229

Что касается подшипника скольжения из синтетической смолы, который имеет нижний корпус из синтетической смолы, верхний корпус из синтетической смолы, наложенный на нижний корпус, и узел упорного подшипника из синтетической смолы, помещающийся в пространстве между верхним и нижним корпусами, в патентном документе 1 предложен подшипник скольжения из синтетической смолы, который состоит из наружного упруго уплотняющего средства, расположенного с внешней краевой стороны между верхним и нижним корпусами, и внутреннего упруго уплотняющего средства, расположенного с внутренней краевой стороны между верхним и нижним корпусами; в патентном документе 2 предложен подшипник скольжения из синтетической смолы, который состоит из наружного уплотняющего средства, расположенного с внешней краевой стороны в пространстве между верхним и нижним корпусами, и внутреннего лабиринтного уплотняющего средства, расположенного с внутренней краевой стороны в пространстве между верхним и нижним корпусами; и в патентном документе 3 предложен подшипник скольжения из синтетической смолы, который состоит из упруго уплотняющего средства, покрывающего наружную поверхность нижнего корпуса и уплотняющего наружное и внутреннее кольцевые отверстия пространства между верхним и нижним корпусами на обоих кольцевых концах.

Краткое изложение сущности изобретения

Задачи, решить которые призвано изобретение

Поскольку в подшипнике скольжения по патентному документу 1 для уплотнения соответствующих зазоров на внутренней и внешней краевых поверхностях между верхним и нижним корпусами предусмотрены внутреннее упруго уплотняющее средство и наружное упруго уплотняющее средство, выполненные в виде отдельных элементов, расположенных в соответствующих зазорах, требуется время на сборку и, соответственно, могут увеличиваться расходы на очистку. Поскольку в подшипнике скольжения по патентному документу 2 для уплотнения внутреннего зазора между верхним и нижним корпусами используется лабиринтное уплотняющее средство, он обладает несколько худшей способностью предотвращать попадание пыли и загрязненной воды из зазора на внутренней краевой стороне, чем упруго уплотняющее средство. Поскольку в подшипнике скольжения по патентному документу 3 упруго уплотняющее средство для уплотнения соответствующих зазоров на внутренней и внешней краевых поверхностях между верхним и нижним корпусами находится на наружной поверхности нижнего корпуса, существует возможность отделения упруго уплотняющего средства от нижнего корпуса при эксплуатации в течение длительного времени. Ни в одном из этих подшипников скольжения не обеспечивается удовлетворительная стоимость изготовления, долговечность и степень уплотнения.

Настоящее изобретение создано с учетом описанных особенностей, и в его основу положена задача создания подшипника скольжения из синтетической смолы, способного надежно предотвращать попадание пыли и т.п. на поверхности скольжения без ухудшения характеристик скольжения вследствие попадания пыли и т.п., с возможностью сокращения времени на сборку и предотвращения отделения вследствие вибрации, что позволит снизить стоимость изготовления, повысить долговечность и степень уплотнения и обеспечить плавность рулевого управления в течение длительного времени.

Средства решения задач

Подшипник скольжения из синтетической смолы согласно настоящему изобретению имеет верхний корпус из синтетической смолы, содержащий выполненное за одно целое кольцевое основание, имеющее кольцевую нижнюю поверхность, которая проходит в осевом направлении, подвешенную к внутренней краевой стороне цилиндрическую часть, которая подвешена к радиальному внутреннему краевому концу кольцевой нижней поверхности основания верхнего корпуса, и подвешенную к внешней краевой стороне цилиндрическую часть, которая подвешена к радиальному внешнему краевому концу кольцевой нижней поверхности основания верхнего корпуса; нижний корпус из синтетической смолы, содержащий выполненное за одно целое кольцевое основание, имеющее кольцевую верхнюю поверхность, которая проходит в осевом направлении, и наложенное на верхний корпус с возможностью вращения вокруг оси относительно верхнего корпуса, кольцевой выступ, выступающий из кольцевой верхней поверхности основания нижнего корпуса в сторону кольцевой нижней поверхности основания верхнего корпуса; узел подшипника скольжения из синтетической смолы, помещающийся в кольцевом пространстве между кольцевой нижней поверхностью основания верхнего корпуса и кольцевой верхней поверхностью кольцевого выступа основания нижнего корпуса и в кольцевом пространстве между внешней краевой поверхностью подвешенной к внутренней краевой стороне цилиндрической части и цилиндрической внутренней краевой поверхностью кольцевого выступа, таким образом, чтобы входить в скользящий контакт с кольцевой нижней поверхностью основания верхнего корпуса и радиальной внешней краевой поверхностью подвешенной к внутренней краевой стороне цилиндрической части на осевой кольцевой верхней поверхности и ее радиальной цилиндрической внутренней краевой поверхности и входить в контакт с осевой кольцевой верхней поверхностью и радиальной цилиндрической внутренней краевой поверхностью кольцевого выступа на осевой кольцевой нижней поверхности и ее радиальной цилиндрической внешней краевой поверхности; и уплотняющий элемент из синтетической смолы, на радиальной внутренней краевой стороне которого находится гибкий внутренний краевой кольцевой уплотняющий участок, который входит в контакт с радиальной внутренней краевой поверхностью подвешенной к внутренней краевой стороне цилиндрической части верхнего корпуса таким образом, чтобы уплотнять зазор между подвешенной к внутренней краевой стороне цилиндрической частью верхнего корпуса и кольцевым выступом основания нижнего корпуса, на радиальной внешней краевой стороне которого находится гибкий внешний краевой кольцевой уплотняющий участок, который входит в контакт с радиальной внутренней краевой поверхностью подвешенной к внешней краевой стороне цилиндрической части верхнего корпуса таким образом, чтобы уплотнять зазор между подвешенной к внешней краевой стороне цилиндрической частью верхнего корпуса и кольцевым выступом основания нижнего корпуса, и который имеет соединительные участки для соединения друг с другом внутреннего краевого кольцевого уплотняющего участка и внешнего краевого кольцевого уплотняющего участка, при этом внутренний краевой кольцевой уплотняющий участок и внешний краевой кольцевой уплотняющий участок сформованы за одно целое с соединительными участками, имеющими соответствующие столбчатые части, размещенные во множестве отверстий на кольцевой верхней поверхности кольцевого выступа основания нижнего корпуса.

Поскольку в подшипнике скольжения из синтетической смолы согласно настоящему изобретению с за одно целое с внутренним краевым кольцевым уплотняющим участком и внешним краевым кольцевым уплотняющим участком выполнены соединительные участки, имеющие соответствующие столбчатые части, размещенные во множестве отверстий на кольцевой верхней поверхности кольцевого выступа основания нижнего корпуса, может быть уменьшено число деталей, снижена стоимость изготовления и увеличена долговечность за счет исключения возможности отсоединения. Кроме того, может быть дополнительно повышена степень уплотнения, поскольку уплотняющий элемент имеет на своей радиальной внутренней и внешней краевых сторонах внутренний краевой кольцевой уплотняющий участок для уплотнения зазора между подвешенной к внутренней краевой стороне цилиндрической частью верхнего корпуса и участком цилиндрической поверхности кольцевого выступа основания нижнего корпуса и внешний краевой кольцевой уплотняющий участок для уплотнения зазора между подвешенной к внешней краевой стороне цилиндрической частью верхнего корпуса и участком внешней краевой цилиндрической поверхности кольцевого выступа основания нижнего корпуса.

В одном из предпочтительных вариантов осуществления подшипника скольжения из синтетической смолы согласно настоящему изобретению внутренний краевой кольцевой уплотняющий участок имеет кольцевое внутреннее краевое уплотняющее основание, которое соединено с цилиндрической внутренней поверхностью кольцевого выступа основания нижнего корпуса и покрывает множество выступов, которые за одно целое выполнены на цилиндрической внутренней поверхности кольцевого выступа в направлении вдоль окружности, и гибкую внутреннюю краевую уплотняющую часть, которая соединена с радиальным внутренним краевым концом внутреннего краевого уплотняющего основания и упруго входит в гибкий контакт с внешней краевой поверхностью подвешенной к внутренней краевой стороне цилиндрической части верхнего корпуса, при этом внутренняя краевая уплотняющая часть имеет меньшую толщину, чем внутреннее краевое уплотняющее основание, и проходит по диагонали вниз от внешнего краевого конца, соединенного с внутренним краевым концом внутреннего краевого уплотняющего основания.

Кроме того, внешний краевой кольцевой уплотняющий участок может иметь кольцевое внешнее краевое уплотняющее основание, которое соединено с внешней краевой поверхностью, продолжающейся до кольцевой плоской части внешнего краевого края кольцевого выступа основания нижнего корпуса, и покрывает внешнюю краевую поверхность и множество выступов, за одно целое выполненных на внешней краевой поверхности в направлении вдоль окружности, и гибкую внешнюю краевую уплотняющую часть, которая соединена с внешним краевым уплотняющим основанием и упруго входит в гибкий контакт с внутренней краевой поверхностью трапециевидной в поперечном сечении цилиндрической части подвешенной к внешней краевой стороне цилиндрической части. Это внешняя краевая уплотняющая часть может иметь меньшую толщину, чем внешнее краевое уплотняющее основание, и может проходить по диагонали вниз от внутреннего краевого конца, соединенного с внешним краевым концом внешнего краевого уплотняющего основания.

В одном из предпочтительных вариантов осуществления на прерывистых участках, каждый из которых находится между соседними участками из множества изогнутых выступающих участков, вертикально выполненных на внешнем краевом крае кольцевой верхней поверхности кольцевого выступа основания нижнего корпуса в направлении вдоль окружности, находится соответствующее множество отверстий, при этом кольцевой выступ основания нижнего корпуса имеет внешнюю краевую углубленную канавку, радиальный наружный конец которой выходит на радиальную наружную сторону, а радиальный внутренний конец выходит в отверстие, и внутреннюю краевую углубленную канавку, радиальный наружный конец которой выходит в отверстие, а радиальный внутренний конец выходит на радиальную внутреннюю сторону, и каждый из соединительных участков имеет наружную соединительную часть, радиальная внутренняя сторона которой выполнена за одно целое со столбчатой частью, радиальная наружная сторона которой выполнена за одно целое с внешним краевым кольцевым уплотняющим участком, и которая помещается во внешней краевой углубленной канавке, и внутреннюю соединительную часть, радиальная наружная сторона которой выполнена за одно целое со столбчатой частью, радиальная внутренняя сторона которой выполнена за одно целое с внутренним краевым кольцевым уплотняющим участком, и которая помещается во внутренней краевой углубленной канавке.

Верхний корпус может иметь кольцевую установочную часть, выполненную за одно целое на радиальной центральной части кольцевой верхней поверхности в осевом направлении основания верхнего корпуса.

В одном из предпочтительных вариантов осуществления подвешенная к внутренней краевой стороне цилиндрическая часть имеет толстостенный цилиндрический участок, осевой верхний конец которого соединен с радиальным внутренним краевым концом кольцевой нижней поверхности основания верхнего корпуса, и тонкостенный цилиндрический участок, осевой верхний конец которого соединен с осевым нижним концом толстостенного цилиндрического участка, с менее толстыми стенками, чем у толстостенного цилиндрического участка, при этом внутренний краевой кольцевой уплотняющий участок соприкасается с радиальной цилиндрической внешней краевой поверхностью тонкостенного цилиндрического участка, а подвешенная к внешней краевой стороне цилиндрическую часть имеет трапециевидную в поперечном сечении цилиндрическую часть, осевой верхний конец которой соединен с радиальным внешним краевым концом кольцевой нижней поверхности основания верхнего корпуса, и которая имеет внутреннюю краевую поверхность, постепенно увеличивающуюся в диаметре в направлении от кольцевой нижней поверхности основания верхнего корпуса в осевом направлении, а также цилиндрическую часть, которая соединена с осевым нижним концом трапециевидной в поперечном сечении цилиндрической части, при этом внешний краевой кольцевой уплотняющий участок соприкасается с трапециевидной в поперечном сечении цилиндрической частью.

Узел подшипника скольжения может содержать кольцевой узел упорного подшипника скольжения с кольцевой верхней поверхностью, которая входит в скользящий контакт с кольцевой нижней поверхностью основания верхнего корпуса, и кольцевой нижней поверхностью, которая входит в контакт с кольцевой верхней поверхностью кольцевого выступа основания нижнего корпуса; цилиндрический радиальный узел подшипника скольжения, один конец которого выполнен за одно целое с одним концом узла упорного подшипника скольжения и отходит в осевом направлении вниз от одного конца узла упорного подшипника скольжения, и который имеет кольцевую внутреннюю боковую поверхность, которая входит в скользящий контакт с внешней краевой поверхностью подвешенной к внутренней краевой стороне цилиндрической части основания верхнего корпуса, и кольцевую наружную боковую поверхность, которая входит в контакт с внутренней краевой поверхностью кольцевого выступа основания нижнего корпуса; и множество радиальных выступающих пластинчатых частей, которые выступают в радиальном направлении наружу из внешней краевой поверхности узла упорного подшипника скольжения и размещаются на соответствующих прерывистых участках, каждый из которых находится между соседними участками из множества изогнутых выступающих участков, вертикально выполненных на внешнем краевом крае кольцевой верхней поверхности кольцевого выступа основания нижнего корпуса в направлении вдоль окружности, в результате чего узел подшипника скольжения не поворачивается в направлении вдоль окружности относительно нижнего корпуса.

В узле упорного подшипника скольжения может иметься кольцевая канавка, выполненная с внутренней краевой стороны его кольцевой верхней поверхности, и множество радиальных канавок, один конец которых выходит в кольцевую канавку, а другой конец выходит на внешнюю краевую поверхность, и которые разнесены на одинаковое расстояние друг от друга по верхней поверхности в направлении вдоль окружности, а в радиальном узле подшипника скольжения имеется множество осевых канавок с открытыми обоими концами, которые разнесены на одинаковое расстояние друг от друга по кольцевой внутренней боковой поверхности в направлении вдоль окружности. В качестве альтернативы, узел упорного подшипника скольжения может иметь множество внутренних частей с углублениями и множество наружных частей с углублениями, которые выполнены на его кольцевой верхней поверхности в направлении вдоль окружности и по меньшей мере в два ряда, включающих внутренний ряд и наружный ряд в радиальном направлении, а в радиальном узле подшипника скольжения имеется множество осевых канавок с открытыми обоими концами, которые разнесены на одинаковое расстояние друг от друга по кольцевой внутренней боковой поверхности в направлении вдоль окружности.

В одном из предпочтительных вариантов осуществления внутренний краевой кольцевой уплотняющий участок и внешний краевой кольцевой уплотняющий участок выполнены методом формования со вставкой на кольцевом выступе основания нижнего корпуса вместе с соединительными участками.

Подшипник скольжения из синтетической смолы согласно настоящему изобретению предпочтительно применяется в качестве упорного подшипника скольжения в подвеске стоечного типа четырехколесного транспортного средства.

В качестве синтетической смолы для формирования верхнего корпуса может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола или полиэфирная смола. Кроме того, в качестве синтетической смолы для формирования нижнего корпуса может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола или полибутилентерефталат, содержащий армирующее волокно, включающее стекловолокно, углеродное волокно и т.п. В качестве синтетической смолы для формирования узла подшипника скольжения может использоваться термопластичная синтетическая смола, такая как полиацетальная смола, полиамидная смола, полибутилентерефталат или полиолефиновая смола, такая как полиэфирная смола. В качестве предпочтительных примеров синтетической смолы для формирования уплотняющего элемента можно назвать полиуретан, полиэфирный эластомер и т.п.

Преимущества изобретения

В соответствии с настоящим изобретением может быть создан подшипник скольжения из синтетической смолы, способный надежно предотвращать попадание пыли и т.п. на поверхности скольжения без ухудшения характеристик скольжения вследствие попадания пыли и т.п., с возможностью сокращения времени на сборку и предотвращения отделения вследствие вибрации, что позволит снизить стоимость изготовления, повысить долговечность и степень уплотнения и обеспечить плавность рулевого управления в течение длительного времени.

Краткое описание чертежей

На фиг. 1 показан пояснительный вид в поперечном разрезе в направлении стрелок по линии I-I на фиг. 3 одного из предпочтительных вариантов осуществления настоящего изобретения,

на фиг. 2 показан пояснительный вид спереди варианта осуществления, проиллюстрированного на фиг. 1,

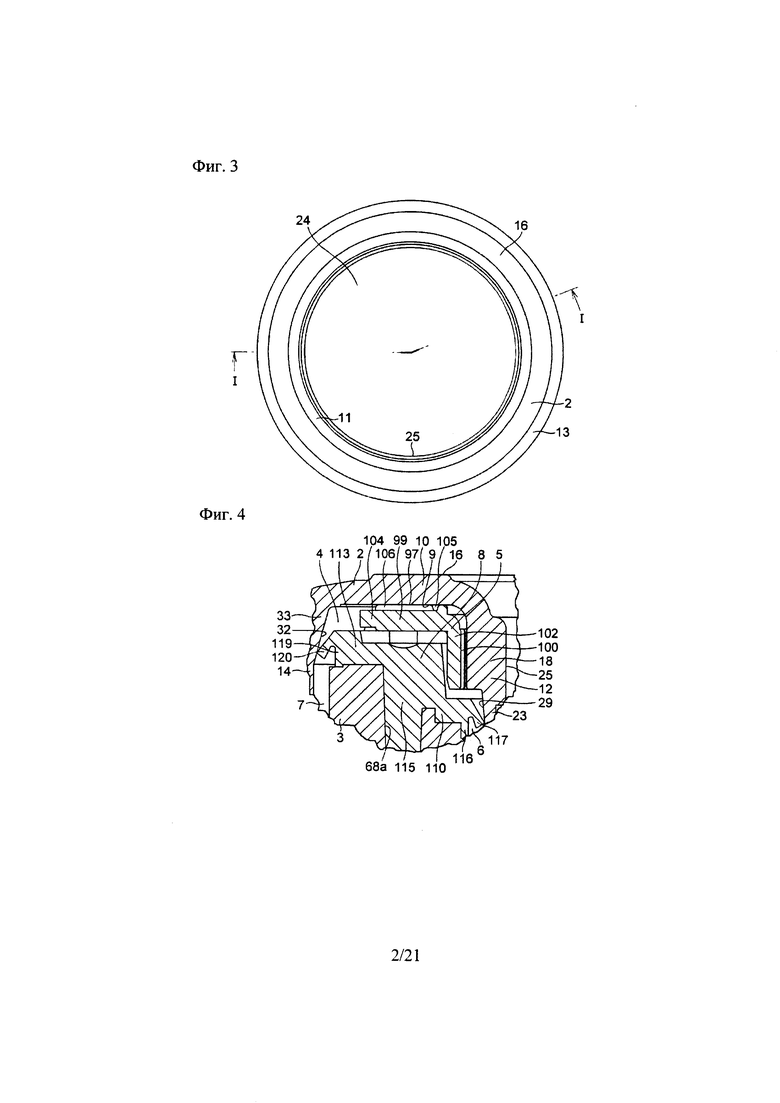

на фиг. 3 показан пояснительный вид в плане варианта осуществления, проиллюстрированного на фиг. 1,

на фиг. 4 показан пояснительный частично увеличенный вид в разрезе варианта осуществления, проиллюстрированного на фиг. 1,

на фиг. 5 показан пояснительный частично увеличенный вид в разрезе варианта осуществления, проиллюстрированного на фиг. 1,

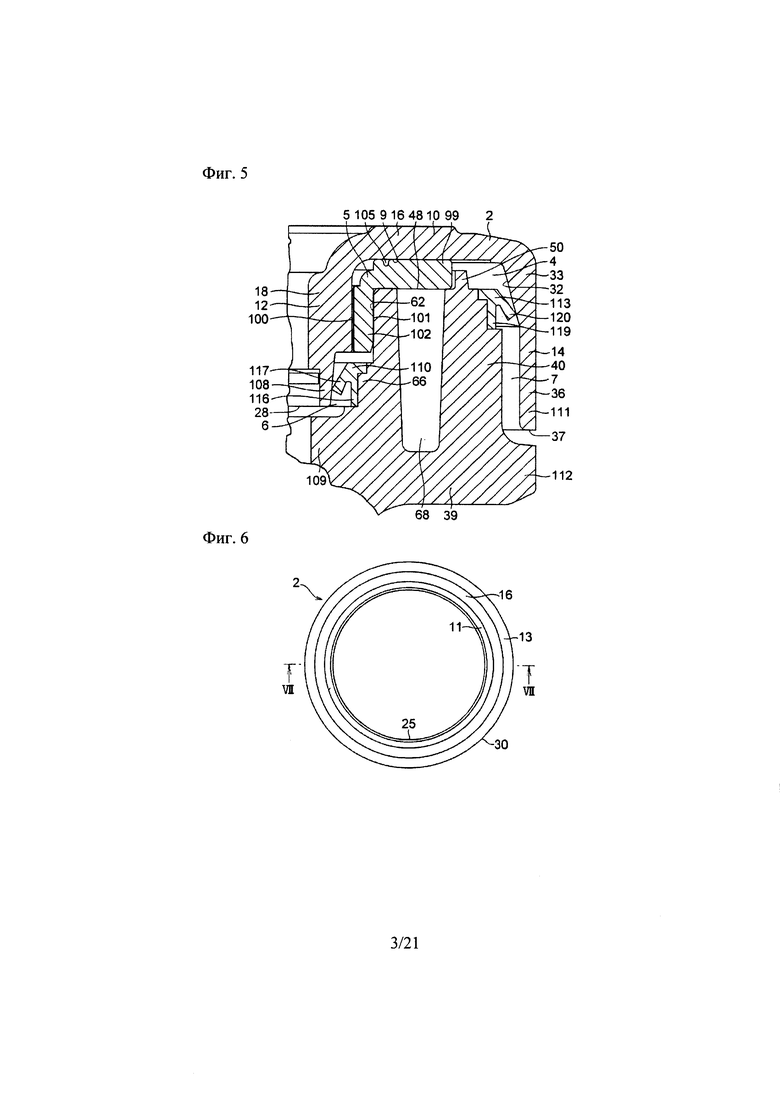

на фиг. 6 показан пояснительный вид в плане верхнего корпус в варианте осуществления, проиллюстрированном на фиг. 1,

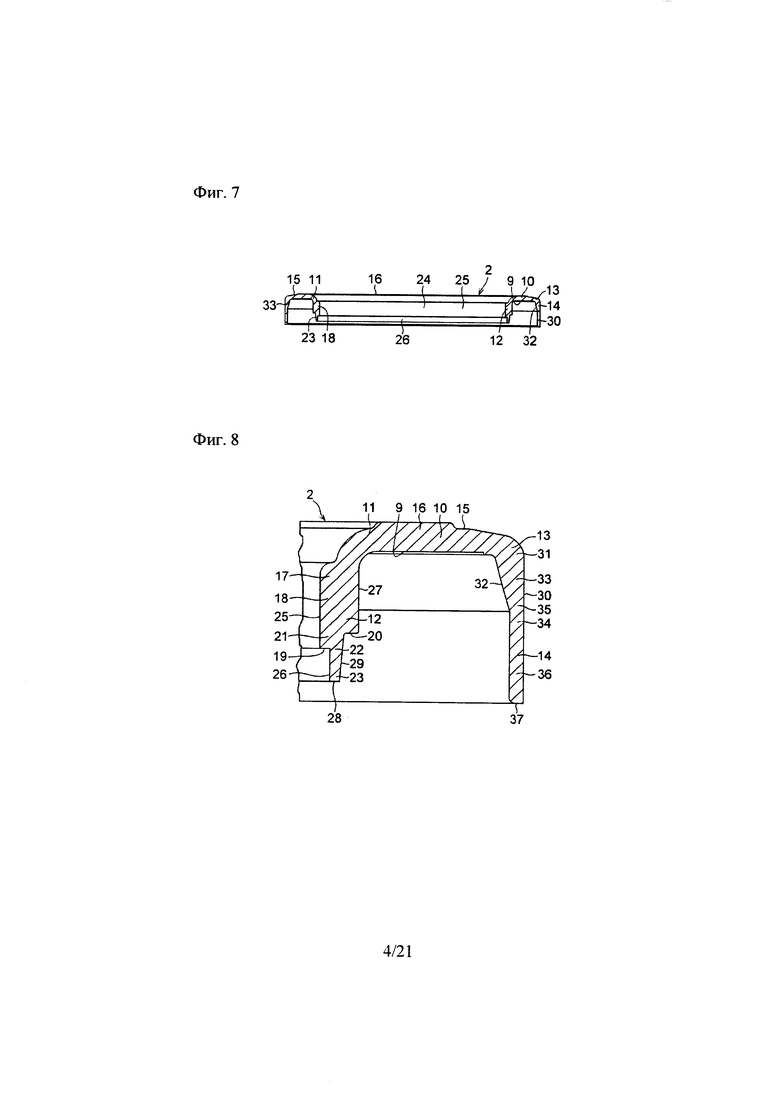

на фиг. 7 показан пояснительный вид в разрезе в направлении стрелок по линии VII-VII верхнего корпуса, показанного на фиг. 6 в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 8 показан пояснительный частично увеличенный вид в разрезе верхнего корпуса, показанного на фиг. 7 в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 9 показан пояснительный вид в плане нижнего корпуса в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 10 показан пояснительный вид в разрезе в направлении стрелок по линии Х-Х, нижнего корпуса, показанного на фиг. 9,

на фиг. 11 показан пояснительный частично увеличенный вид в разрезе нижнего корпуса, показанного на фиг. 10,

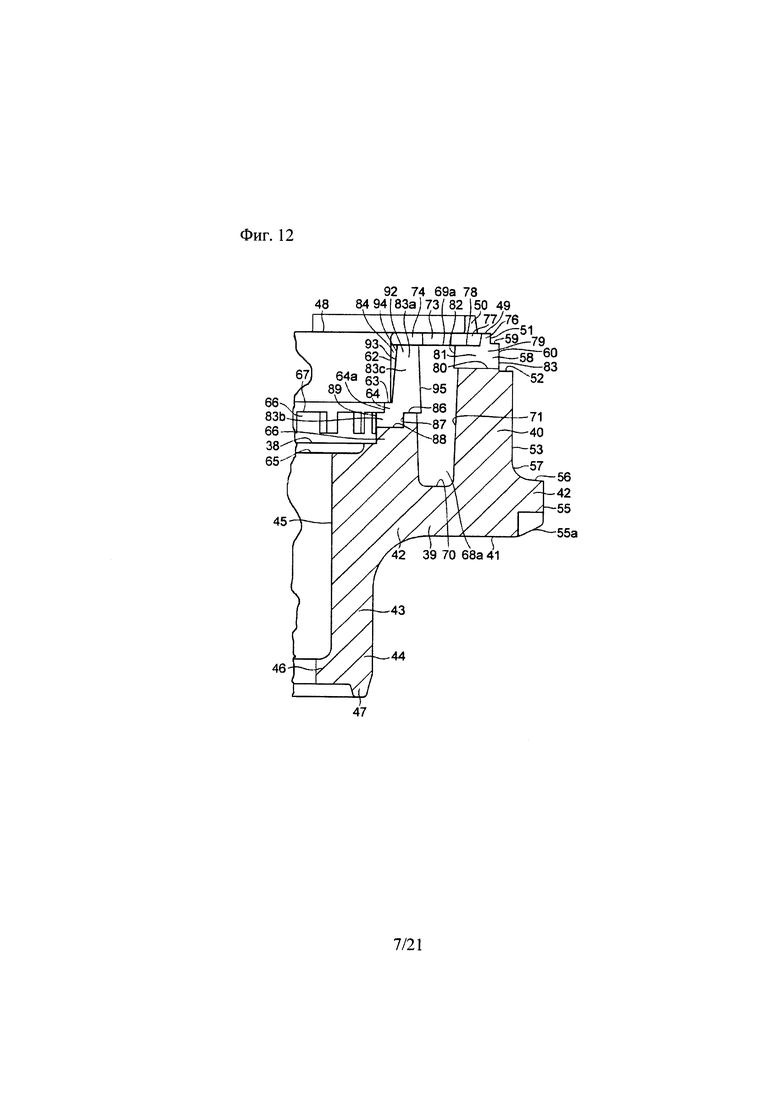

на фиг. 12 показан пояснительный увеличенный вид в разрезе в направлении стрелок по линии XII-XII, нижнего корпуса, показанного на фиг. 9,

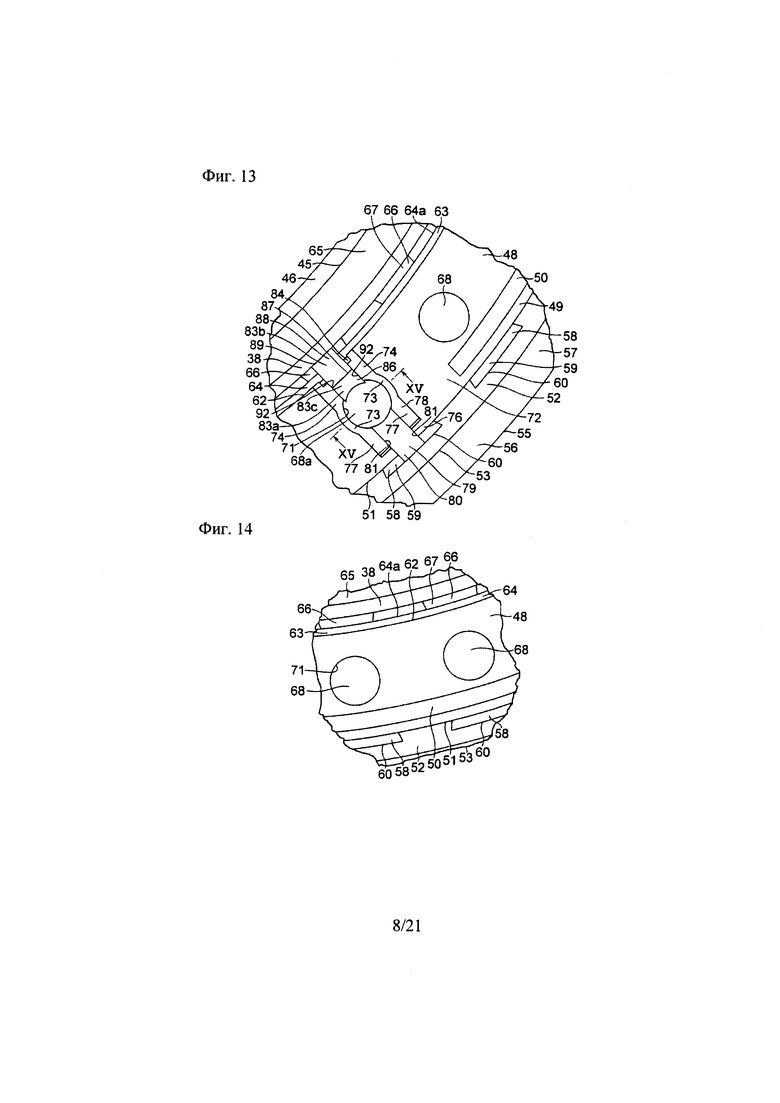

на фиг. 13 показан пояснительный частично увеличенный вид в плане нижнего корпуса, показанного на фиг. 9,

на фиг. 14 показан пояснительный частично увеличенный вид в плане нижнего корпуса, показанного на фиг. 9,

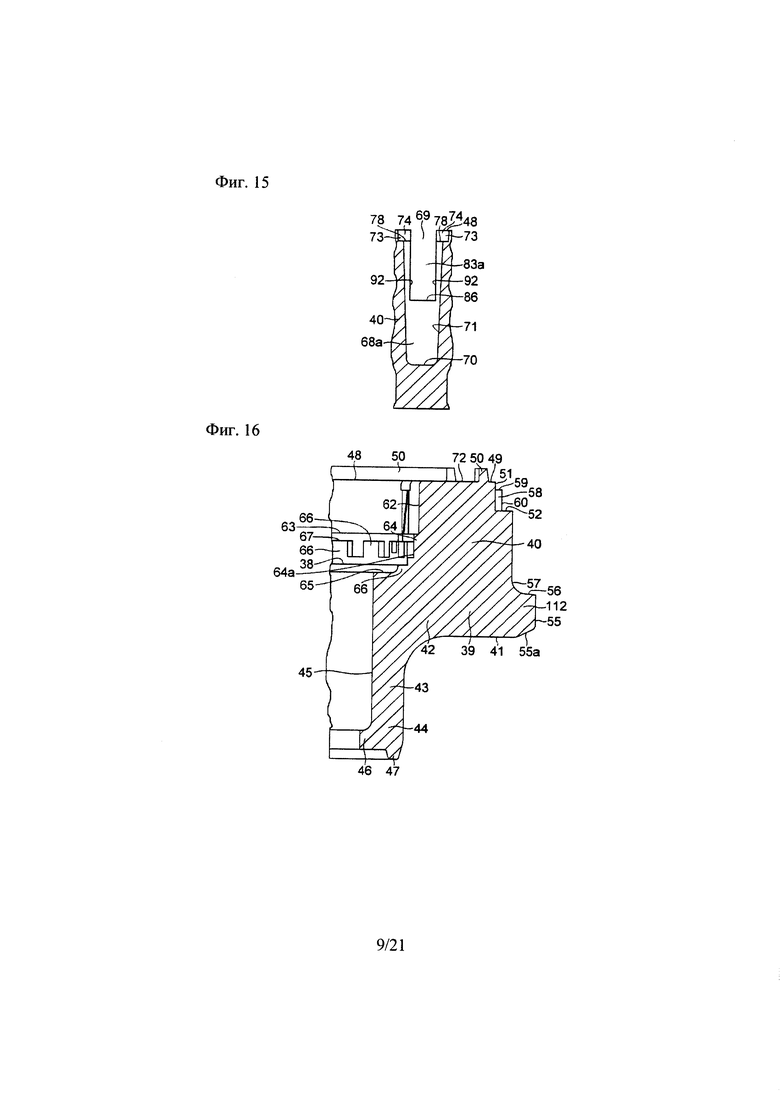

на фиг. 15 показан пояснительный вид в разрезе в направлении стрелок по линии XV-XV, нижнего корпуса, показанного на фиг. 13,

на фиг. 16 показан пояснительный вид в разрезе в направлении стрелок по линии XVI-XVI, нижнего корпуса, показанного на фиг. 9,

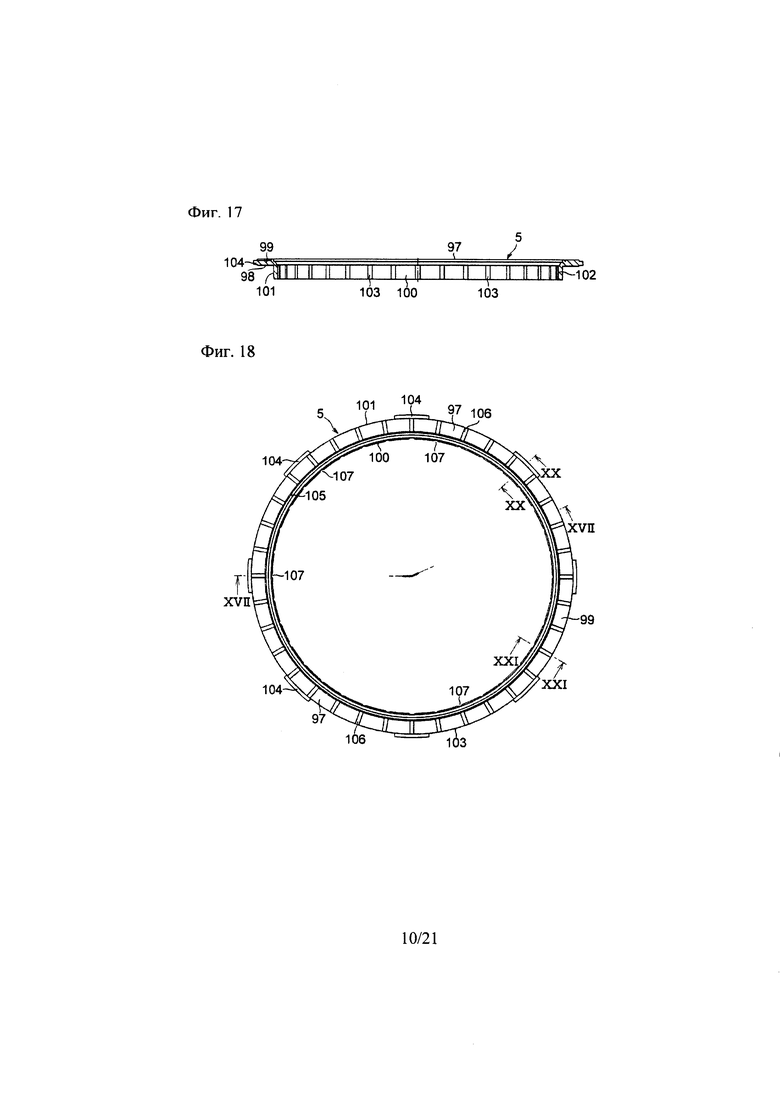

на фиг. 17 показан пояснительный вид в разрезе в направлении стрелок по линии XVII-XVII узла подшипника скольжения, показанного на фиг. 18,

на фиг. 18 показан пояснительный вид в плане узла подшипника скольжения в варианте осуществления, проиллюстрированном на фиг. 1,

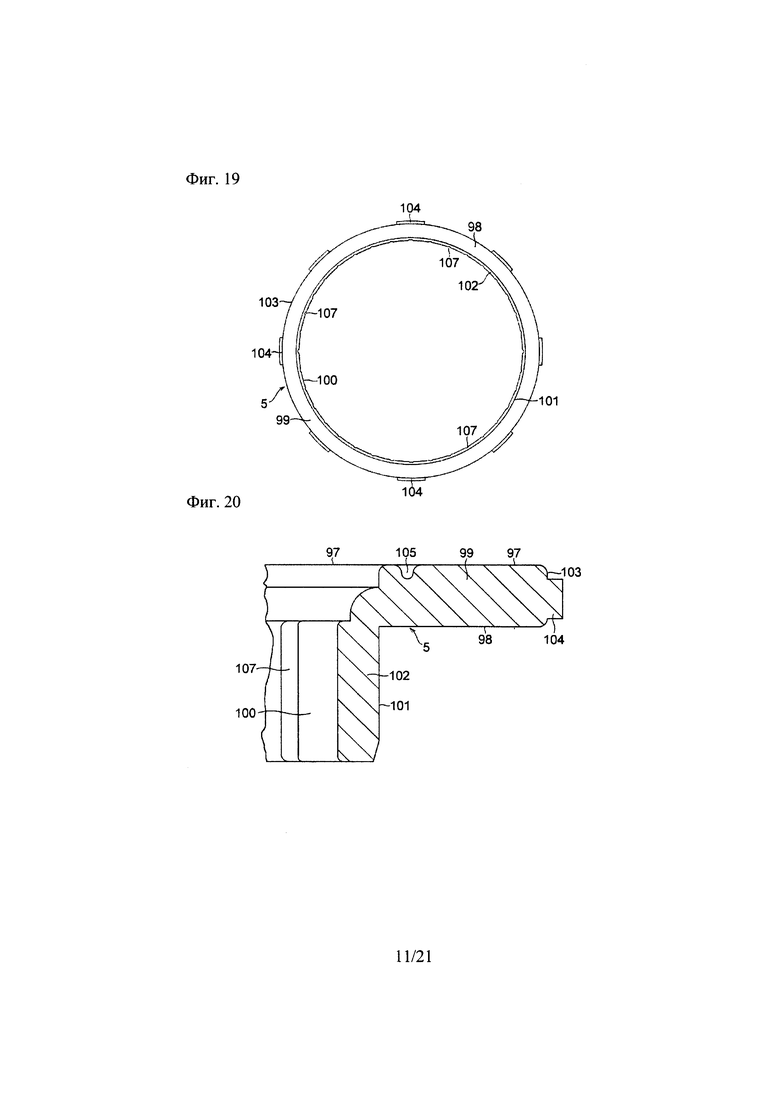

на фиг. 19 показан пояснительный вид снизу узла подшипника скольжения в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 20 показан пояснительный вид в разрезе в направлении стрелок по линии ХХ-ХХ узла подшипника скольжения, показанного на фиг. 18,

на фиг. 21 показан пояснительный увеличенный вид в направлении стрелок по линии XXI-XXI узла подшипника скольжения, показанного на фиг. 18,

на фиг. 22 показан пояснительный вид в плане уплотняющего элемента в варианте осуществления, проиллюстрированном на фиг. 1,

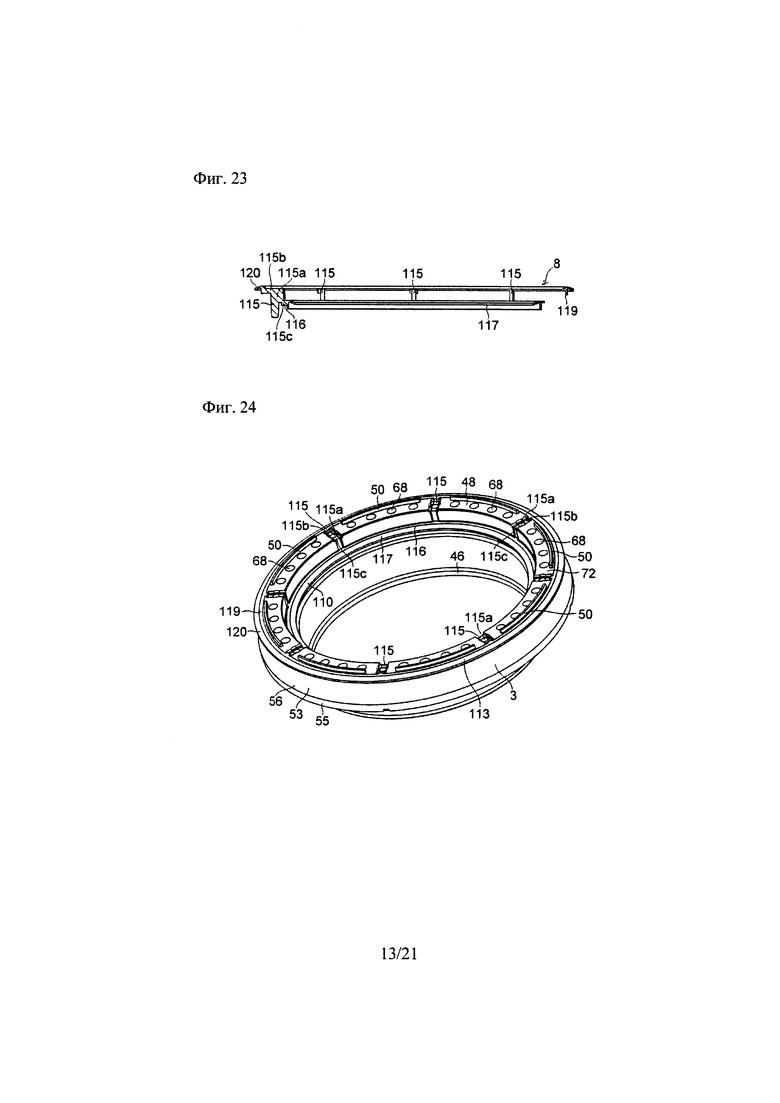

на фиг. 23 показан пояснительный вид в разрезе в направлении стрелок по линии XXIII-XXIII уплотняющего элемента в варианте осуществления, проиллюстрированном на фиг. 22,

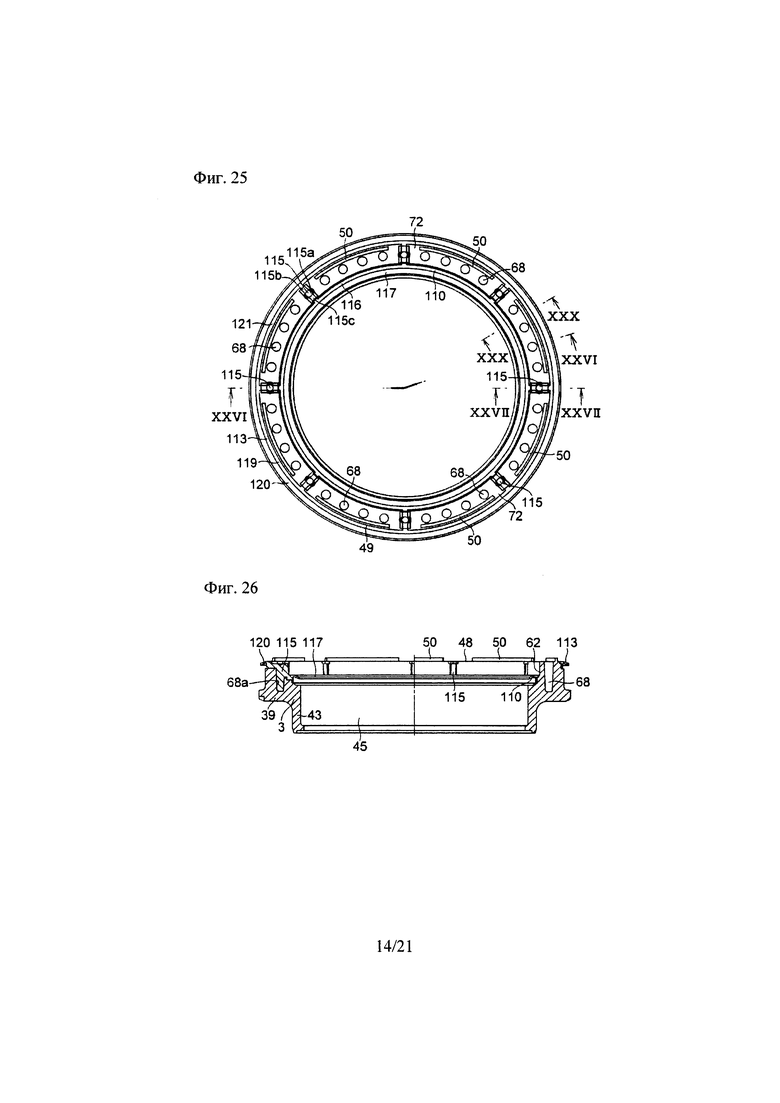

на фиг. 24 показан пояснительный вид в перспективе нижнего корпуса с уплотняющим элементом в варианте осуществления, проиллюстрированном на фиг. 1,

на фиг. 25 показан пояснительный вид в плане нижнего корпуса с уплотняющим элементом в варианте осуществления, проиллюстрированном на фиг. 1,

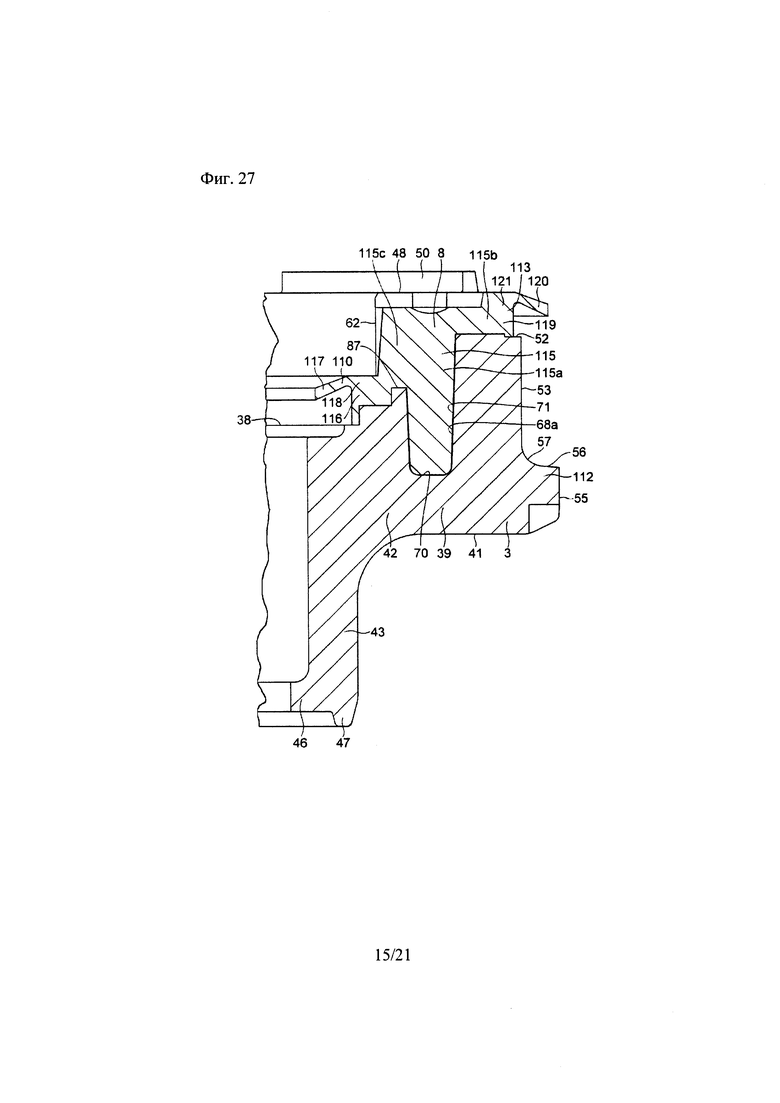

на фиг. 26 показан пояснительный вид в разрезе в направлении стрелок по линии XXVI-XXVI нижнего корпуса с уплотняющим элементом в варианте осуществления, проиллюстрированном на фиг. 25,

на фиг. 27 показан пояснительный вид в разрезе в направлении стрелок по линии XXVII-XXVII нижнего корпуса с уплотняющим элементом, показанным на фиг. 25,

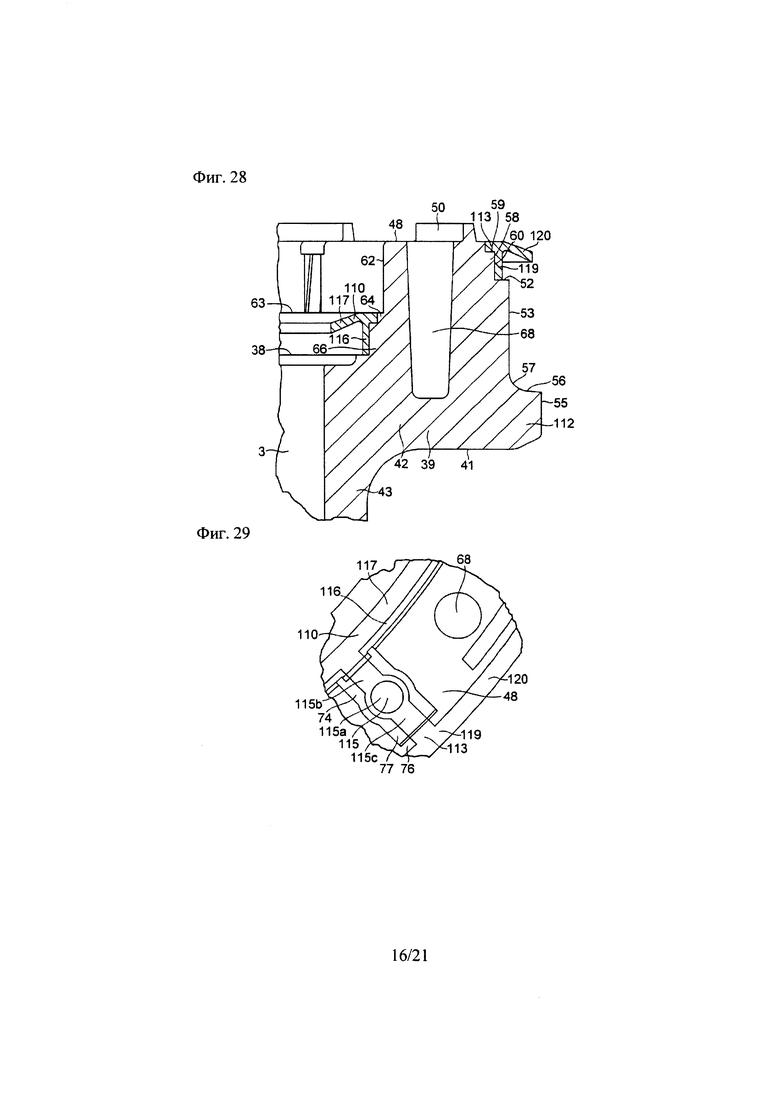

на фиг. 28 показан пояснительный частично увеличенный вид в разрезе нижнего корпуса с уплотняющим элементом, показанным на фиг. 26,

на фиг. 29 показан пояснительный частично увеличенный вид в плане нижнего корпуса с уплотняющим элементом, показанным на фиг. 25,

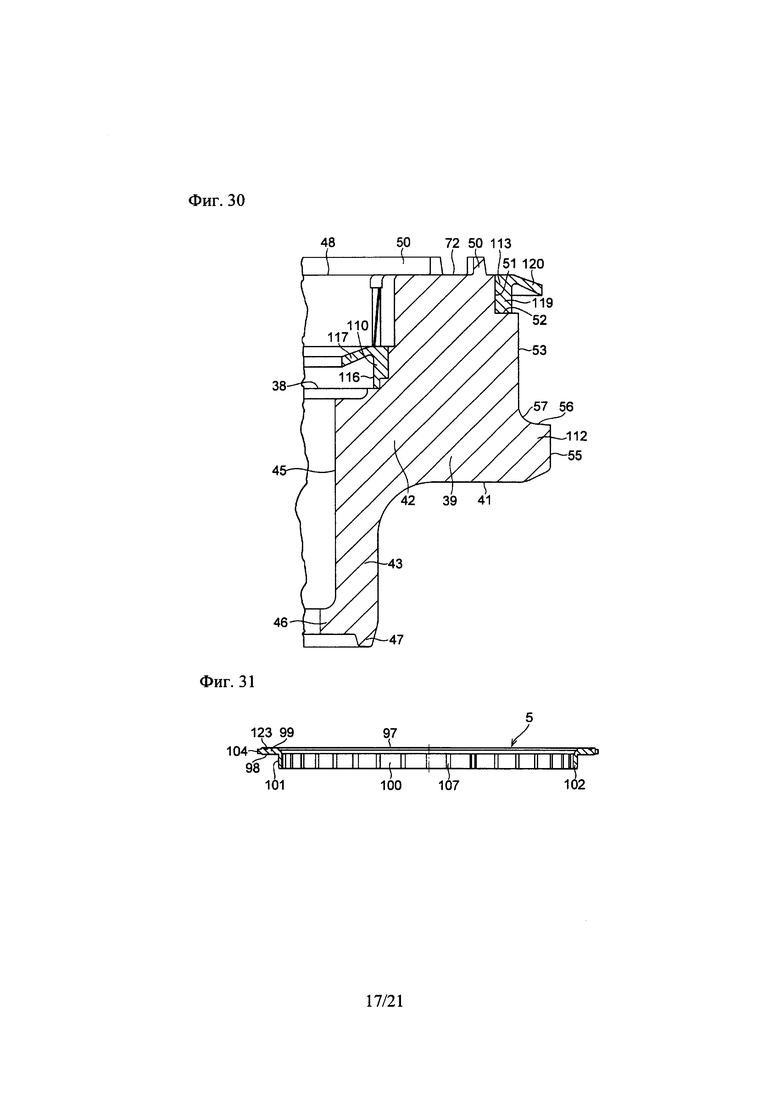

на фиг. 30 показан пояснительный вид в разрезе в направлении стрелок по линии XXX-XXX нижнего корпуса с уплотняющим элементом, показанным на фиг. 25;

на фиг. 31 показан пояснительный вид в разрезе в направлении стрелок по линии XXXI-XXXI на фиг. 32 другого примера узла подшипника скольжения в варианте осуществления, проиллюстрированном на фиг. 1,

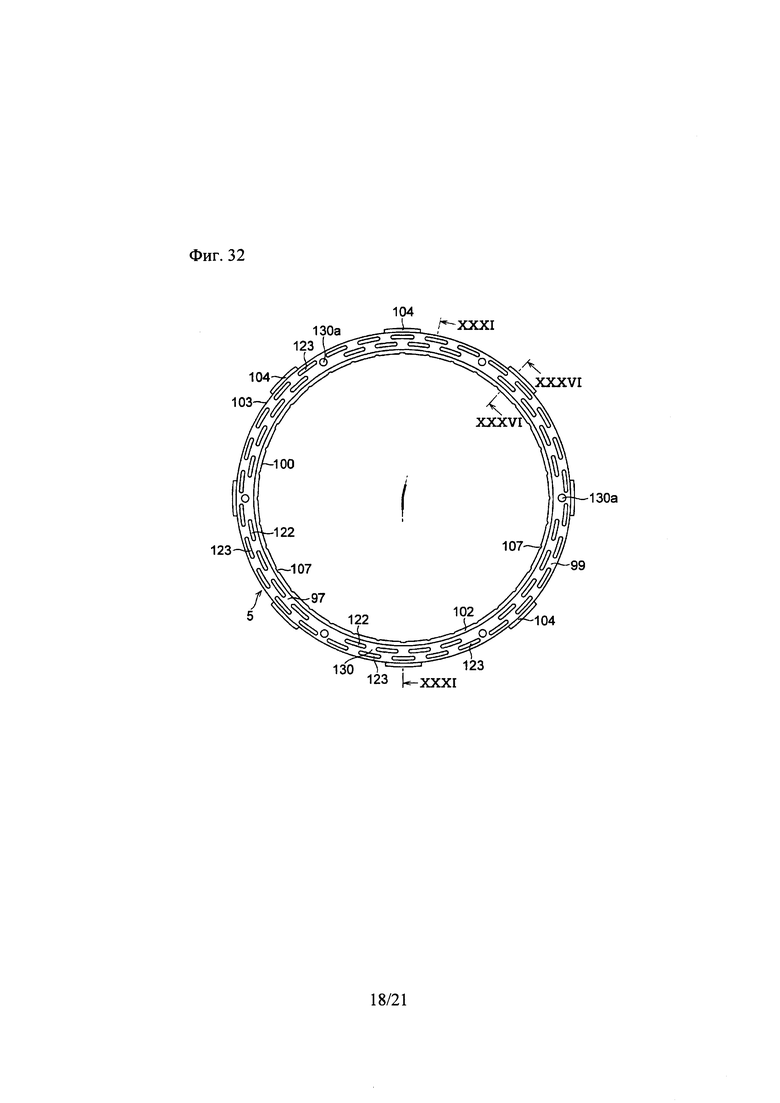

на фиг. 32 показан пояснительный вид в плане узла подшипника скольжения, показанного на фиг. 30,

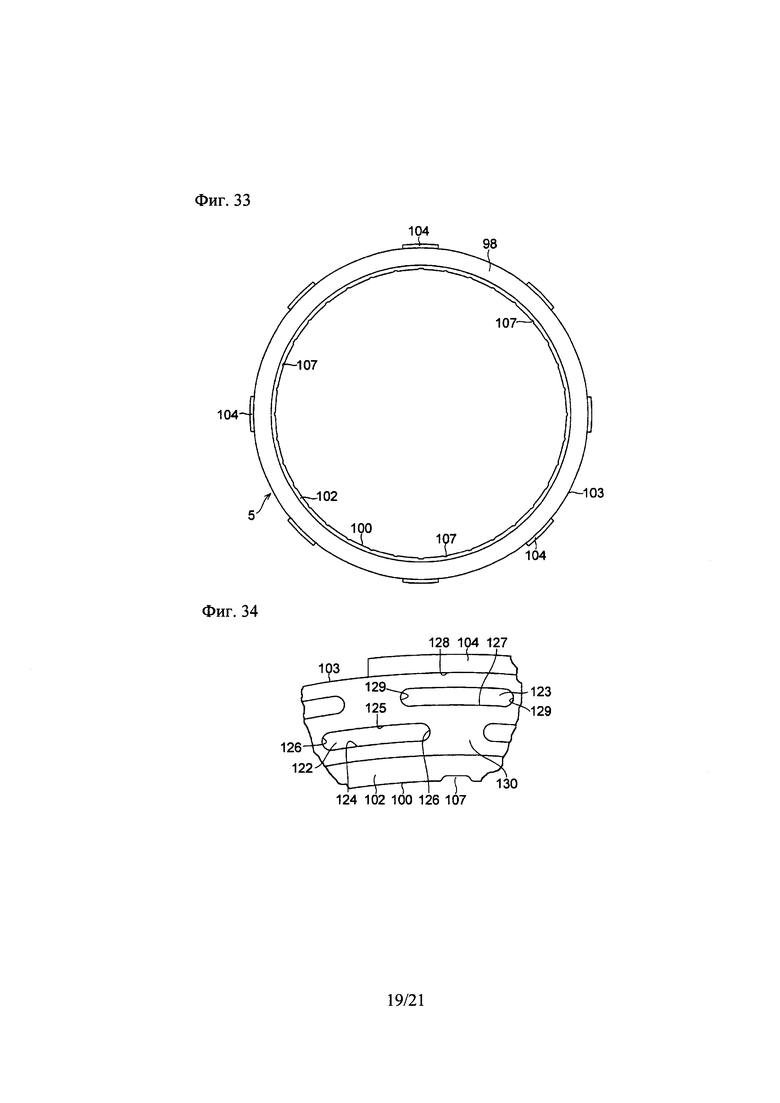

на фиг. 33 показан пояснительный вид снизу узла подшипника скольжения, показанного на фиг. 30,

на фиг. 34 показан пояснительный частично увеличенный вид в разрезе узла подшипника скольжения, показанного на фиг. 30,

на фиг. 35 показан пояснительный частично увеличенный вид в разрезе узла подшипника скольжения, показанного на фиг. 31;

на фиг. 36 показан пояснительный вид в разрезе в направлении стрелок по линии XXXVI-XXXVI, узла подшипника скольжения, показанного на фиг. 32, и

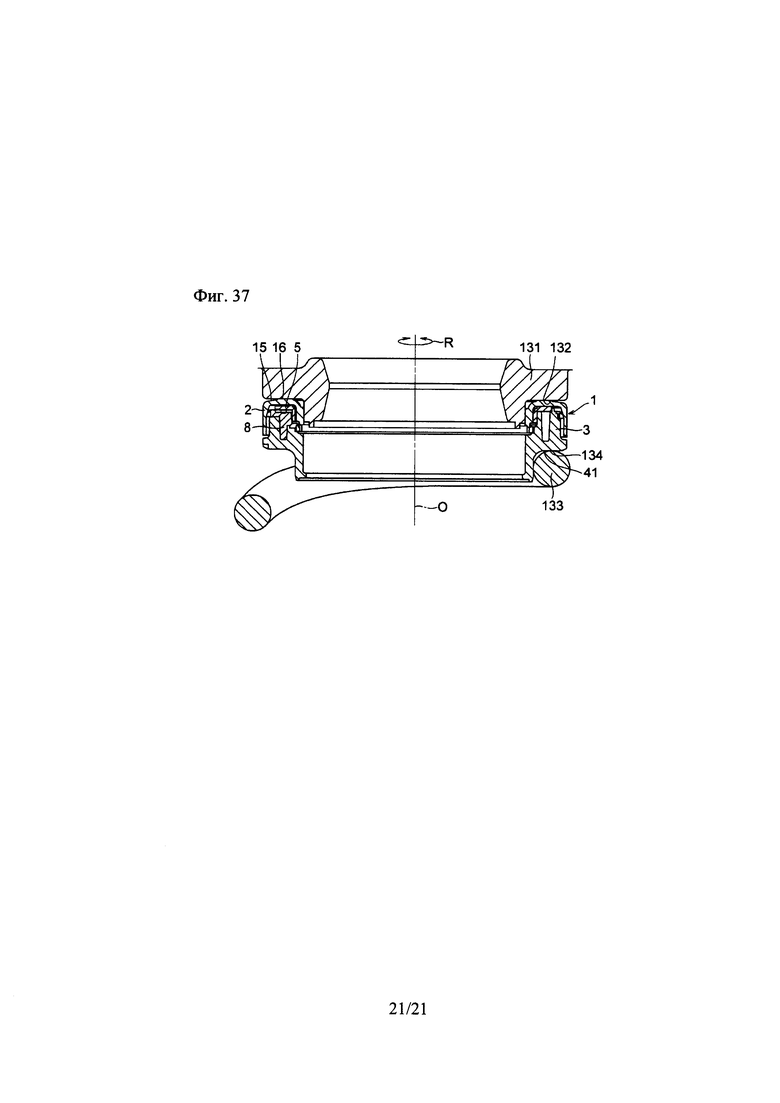

на фиг. 37 показан пояснительный вид в разрезе, на котором подшипник скольжения, проиллюстрированный на фиг. 1, включен в подвеску стоечного типа.

Лучший вариант осуществления изобретения

Далее настоящее изобретение будет подробнее описано со ссылкой на предпочтительный вариант его осуществления, проиллюстрированный на чертежах. Следует отметить, что настоящее изобретение не ограничено вариантом его осуществления.

Как показано на фиг. 1-5, упорный подшипник 1 скольжения согласно рассматриваемому варианту осуществления для применения в подвеске стоечного типа четырехколесного транспортного средства состоит из верхнего корпуса 2 из синтетической смолы, который монтажным элементом прикреплен к поверхности кузова транспортного средства; нижнего корпуса 3 из синтетической смолы, который наложен на верхний корпус 2 с возможностью вращения вокруг оси О в направлении R вдоль окружности относительно верхнего корпуса 2 и имеет опорную поверхность для спиральной пружины подвески; узла 5 упорного подшипника скольжения из синтетической смолы, помещающегося в кольцевом пространстве 4 между верхним корпусом 2 и нижним корпусом 3; и уплотняющего элемента 8 из синтетической смолы для уплотнения соответствующих противоположных выходящих наружу кольцевых концов зазора 6 с внутренней краевой стороны и зазора 7 с внешней краевой стороны в радиальном направлении X между верхним корпусом 2 и нижним корпусом 3, при этом один кольцевой конец зазора 6 и зазора 7, соответственно, сообщается с кольцевым пространством 4.

Как, в частности, подробно показано на фиг. 6-8, за одно целое с верхним корпусом 2 выполнено кольцевое основание 10 верхнего корпуса, имеющее кольцевую нижнюю поверхность 9, которая проходит в осевом направлении Y, подвешенную к внутренней краевой стороне цилиндрическую часть 12, которая подвешена к внутреннему краевому концу 12 в радиальном направлении X кольцевой нижней поверхности 9 основания 10 верхнего корпуса, подвешенную к наружной краевой стороне цилиндрическую часть 14, которая подвешена к внешнему краевому концу 13 в радиальном направлении X кольцевой нижней поверхности 9 основания 10 верхнего корпуса, и кольцевую установочную часть 16, выступающую из центральной части в радиальном направлении X кольцевой верхней поверхности 15 основания 10 верхнего корпуса.

Подвешенная к внутренней краевой стороне цилиндрическая часть 12 имеет толстостенный цилиндрический участок 18, верхний конец 17 которого соединен с внутренним краевым концом 11 кольцевой нижней поверхности 9 основания 10 верхнего корпуса, а также тонкостенный цилиндрический участок 23, верхний конец 22 которого соединен с нижним концом 21 толстостенного цилиндрического участка 18 посредством внутренней краевой ступенчатой кольцевой поверхности 19 и внешней краевой ступенчатой кольцевой поверхности 20 и имеет более тонкие стенки, чем толстостенный цилиндрический участок 18.

Толстостенный цилиндрический участок 18 и тонкостенный цилиндрический участок 23, соответственно, имеют цилиндрические внутренние краевые поверхности 25 и 26, которые образуют сквозное отверстие 24, в которое вставлен вал подвески стоечного типа. Толстостенный цилиндрический участок 18 имеет цилиндрическую внешнюю краевую поверхность 27, а тонкостенный цилиндрический участок 23 имеет усеченную коническую внешнюю краевую поверхность 29 меньшего диаметра, чем у внешней краевой поверхности 27, сужающуюся от внешней краевой ступенчатой кольцевой поверхности 20 к кольцевому торцу 28.

Подвешенная к внешней краевой стороне цилиндрическая часть 14, имеющая цилиндрическую внешнюю краевую поверхность 30, имеет трапециевидную в поперечном сечении цилиндрическую часть 33, верхний конец 31 которой соединен с внешним краевым концом 13 кольцевой нижней поверхности 9 основания 10 верхнего корпуса, и внутреннюю краевую поверхность 32, которая постепенно увеличивается в диаметре в направлении от кольцевой нижней поверхности 9 основания 10 верхнего корпуса, а также цилиндрическую часть 36, верхний конец 34 которой соединен с нижним концом 35 трапециевидной в поперечном сечении цилиндрической части 33. Кольцевой торец 37 цилиндрической части 36 расположен ниже, чем кольцевой торец 28 тонкостенного цилиндрического участка 23 подвешенной к внутренней краевой стороне цилиндрической части 12 в осевом направлении Y.

Как, в частности, подробно показано на фиг. 9-16, за одно целое с нижним корпусом 3 выполнено кольцевое основание 39 нижнего корпуса, имеющее кольцевую верхнюю поверхность 38; из кольцевой верхней поверхности 38 основания 39 нижнего корпуса в осевом направлении Y вверх выступает кольцевой выступ 40; на внутренней краевой части 42 кольцевой нижней поверхности 41 основания 39 нижнего корпуса расположена цилиндрическая часть 43, выступающая из кольцевой нижней поверхности 41 в осевом направлении Y вниз; из цилиндрической внутренней краевой поверхности 45 полой цилиндрической части 43 на конце 44 полой цилиндрической части 43 в радиальном направлении X внутрь выступает кольцевая выступающая часть 46; из конца 44 полой цилиндрической часть 43 в осевом направлении Y вниз выступает кольцевая выступающая часть 47; и из внешнего краевого края кольцевой верхней поверхности 48 кольцевого выступа 40 в осевом направлении Y вверх выступает множество изогнутых выступающих участков 50, образующих кольцевую плоскую часть 49 и вертикально выполненных на определенном расстоянии друг от друга в направлении R вдоль окружности по оси О.

Кольцевой выступ 40 имеет цилиндрическую внешнюю краевую поверхность 51, соединенную с кольцевой плоской частью 49 его кольцевой верхней поверхности 48, ступенчатую кольцевую поверхность 52, соединенную с внешней краевой поверхностью 51, внешнюю краевую цилиндрическую поверхность 53, соединенную со ступенчатой поверхностью 52 и проходящую в осевом направлении Y вниз за кольцевую верхнюю поверхность 38, и кольцевую выступающую поверхность 55, проходящую наружу в радиальном направлении X нижнего конца 54 внешней краевой цилиндрической поверхности 53. Кольцевая выступающая поверхность 55 с одной стороны соединена с нижним концом 54 внешней краевой цилиндрической поверхности 53 посредством кольцевой верхней поверхности 56 и круглой дугообразной углубленной поверхности 57, а с другой стороны соединена с кольцевой нижней поверхностью 41 посредством кольцевой конической поверхности 55a.

На внешней краевой поверхности 51 кольцевого выступа 40 в направлении R вдоль окружности за одно целое выполнено множество прямоугольных в плане выступов 58, которые отходят от ступенчатой кольцевой поверхности 52 в осевом направлении Y вверх. Верхняя торцевая поверхность 59 каждого выступа 58 соединена с кольцевой плоской частью 49 кольцевой верхней поверхности 48 посредством внешней краевой поверхности 51, а наружная поверхность 60 каждого выступа 58 имеет меньший диаметр, чем наружный диаметр внешней краевой цилиндрической поверхности 53.

На внутренней краевой поверхности 62 кольцевого выступа 40, соединенной с его кольцевой верхней поверхностью 48, имеется цилиндрическая часть 64, диаметр который уменьшается за счет ступенчатой кольцевой поверхности 63 и которая имеет внутреннюю краевую поверхность 64а. Кольцевая верхняя поверхность 38 соединена с цилиндрической внутренней краевой поверхностью 45 цилиндрической части 43 посредством кольцевой ступенчатой поверхности 65 с выемками.

На внутренней краевой поверхностью 64а цилиндрической части 64 уменьшенного диаметра кольцевого выступа 40 в направлении R вдоль окружности за одно целое выполнено множество прямоугольных в плане выступов 66, которые отходят от кольцевой верхней поверхности 38 в осевом направлении Y вверх. Верхняя торцевая поверхность 67 каждого выступа 66 соединена с внутренней краевой поверхностью 62 посредством внутренней краевой поверхностью 64а цилиндрической части 64 уменьшенного диаметра и ступенчатой кольцевой поверхности 63.

На кольцевой верхней поверхности 48 кольцевого выступа 40 в направлении R вдоль окружности выполнено множество отверстий 68, проходящих в осевом направлении Y вниз. Каждое отверстие 68 имеет усеченную коническую форму и сужается от круглого входа 69 к нижней поверхности 70, ограничивающей отверстие 68, а внутренняя поверхность 71, ограничивающая отверстие 68, имеет усеченную коническую поверхность. Эти отверстия 68 имеют целью максимально практичным способом уменьшить возникновение усадочных раковин при формовании за счет обеспечения равномерной толщины кольцевого выступа 40 нижнего корпуса 3 и толщины других его частей.

На крае круглого входа 69а каждого отверстия 68а из множества отверстий 68 на этой части кольцевой верхней поверхности 48 кольцевого выступа 40, расположенной на прерывистом участке 72 между соседними участками из изогнутых выступающих участков 50, вертикально выполненных на внешнем краевом крае кольцевой верхней поверхности 48 в направлении R вдоль окружности, выполнена пара полукруглых углублений 73 небольшой глубины, проходящих напротив друг друга в направлении R вдоль окружности и окружающих круглый вход 69а; пара радиальных внутренних углублений 74, непрерывно проходящих от соответствующих полукруглых углублений 73 с внутренней стороны в радиальном направлении X, выходящих на внутреннюю краевую поверхность 62, имеющих такую же глубину, как и полукруглые углубления 73, и проходящих напротив друг друга в направлении R вдоль окружности; пара радиальных наружных углублений 77, непрерывно проходящих от соответствующих полукруглых углублений 73 с наружной стороны в радиальном направлении X, закрытых с наружной стороны в радиальном направлении X замыкающим участком 76 кольцевого выступа 40, имеющих такую же глубину, как и полукруглые углубления 73, и проходящих напротив друг друга в направлении R вдоль окружности; и внешняя краевая углубленная канавка 79, проходящая в осевом направлении Y ниже, чем нижние поверхности 78 полукруглых углублений 73, радиальных внутренних углублений 74 и радиальных наружных углублений 77, проникающая в промежуточный участок выступа 58, выходящая на наружную поверхность 60 выступа 58 на наружной стороне в радиальном направлении X и сообщающаяся с отверстием 68a на внутренней стороне в радиальном направлении X. Углубленная канавка 79 ограничена нижней поверхностью 80, проходящей в осевом направлении Y ниже, чем нижняя поверхность 78, и парой поверхностей 81 стенок, проходящих напротив друг друга в направлении R вдоль окружности; при этом каждая из поверхностей 81 стенок имеет внутреннюю краевую торцевую кромку 82 и внешнюю краевую торцевую кромку 83, внутренняя краевая торцевая кромка 82 соединена с внутренней поверхностью 71, ограничивающей отверстие 68а, а внешняя краевая торцевая кромка 83 соединена с наружной поверхностью 60.

На крае круглого входа 69а отверстия 68а в кольцевом выступ 40 дополнительно выполнена углубленная канавка 83а с выемками, проходящая в осевом направлении Y ниже, чем нижние поверхности 78 радиальных внутренних углублений 74, и снабженная выемками, проходящими от стороны отверстия 68а в радиальном направлении X внутрь; открытая канавка 83b, ограниченная нижней поверхностью 88, соединенной посредством ступенчатой поверхности 87 с нижней поверхностью 86, ограничивающей углубленную канавку 83а с выемками, и выходящая на внутреннюю поверхность 89 выступа 66; и пара канавок 84 с выемками, которые своими боковыми поверхностями сообщаются с открытой канавкой 83b в направлении R вдоль окружности, выходят в радиальном направлении X на внутреннюю краевую поверхность 62 с внутренней стороны, ограничены с наружной стороны в радиальном направлении X наклонной поверхностью 94 и с нижней стороны в осевом направлении Y ступенчатой кольцевой поверхностью 63 и проходят напротив друг друга в направлении R вдоль окружности, при этом углубленная канавка 83а с выемками сообщается с наружной стороны в радиальном направлении X с отверстием 68а.

Каждая из пары поверхностей 92 стенок кольцевого выступа 40, которые ограничивают углубленную канавку 83а с выемками и открытую канавку 83b и проходят напротив друг друга в направлении R вдоль окружности, имеет внутреннюю краевую торцевую кромку 93 и внешнюю краевую торцевую кромку 95, при этом внутренняя краевая торцевая кромка 93 соединена с наклонной поверхностью 94, ограничивающей канавку 84 с выемками, внешняя краевая торцевая кромка 95 соединена с внутренней поверхностью 71, ограничивающей отверстие 68а, а наклонная поверхность 94 наклонена таким образом, что ширина канавки 84 с выемками увеличивается в радиальном направлении X, если смотреть в осевом направлении Y вверх.

В кольцевом выступе 40 имеется углубленная канавка 79, наружный конец который выходит в радиальном направлении X на наружную сторону в радиальном направлении X на наружной поверхности 60, внутренний противоположный конец выходит в радиальном направлении X в отверстие 68а, и которая открыта в осевом направлении V вверх от наружного конца в радиальном направлении X до внутреннего противоположного конца в радиальном направлении X, а также внутренняя краевая углубленная канавка 83с, образованная углубленной канавкой 83а с выемками и открытой канавкой 83b, которые сообщаются друг с другом, и наружный конец которой выходит в радиальном направлении X в отверстие 68а, внутренний противоположный конец выходит в радиальном направлении X на внутреннюю сторону в радиальном направлении X на внутренней поверхности 89, и которая открыта в осевом направлении Y вверх на участке от наружной стороны в радиальном направлении X до внутреннего противоположного конца в радиальном направлении X.

Как, в частности, подробно показано на фиг. 17-21, узел 5 подшипника скольжения из синтетической смолы, помещающийся кольцевом пространстве 4, содержит кольцевой узел 99 упорного подшипника скольжения с кольцевой верхней поверхностью 97, которая входит в скользящий контакт с кольцевой нижней поверхностью 9 основания 10 верхнего корпуса, и кольцевой нижней поверхностью 98, которая входит в контакт с кольцевой верхней поверхностью 48 кольцевого выступа 40 основания 39 нижнего корпуса; цилиндрический радиальный узел 102 подшипника скольжения, один кольцевой конец которого выполнен за одно целое с одним кольцевым концом узла 99 упорного подшипника скольжения и отходит в осевом направлении Y вниз и который имеет кольцевую внутреннюю боковую поверхность 100, которая входит в скользящий контакт с внешней краевой поверхностью 27 подвешенной к внутренней краевой стороне цилиндрической части 12 основания 10 верхнего корпуса, и кольцевую наружную боковую поверхность 101, которая входит в контакт с внутренней краевой поверхностью 62 кольцевого выступа 40 основания 39 нижнего корпуса; и множество радиальных выступающих пластинчатых частей 104, которые выступают в радиальном направлении наружу из внешней краевой поверхности 103 узла 99 упорного подшипника скольжения и размещаются на соответствующих прерывистых участках 72, каждый из которых находится между соседними участками из множества изогнутых выступающих участков 50, вертикально выполненных на внешнем краевом крае кольцевой верхней поверхности 48 кольцевого выступа 40 основания 39 нижнего корпуса в направлении R вдоль окружности, и зажат соседними выступающими участками 50, в результате чего узел 5 подшипника скольжения не поворачивается в направлении R вдоль окружности относительно нижнего корпуса 3.

В узле 99 упорного подшипника скольжения имеется кольцевая канавка 105, выполненная с внутренней краевой стороны кольцевой верхней поверхности 97, и множество радиальных канавок 106, один конец которых выходит в кольцевую канавку 105, а другой конец выходит на внешнюю краевую поверхность 103, и которые разнесены на одинаковое расстояние друг от друга по верхней поверхности 97 в направлении R вдоль окружности. В радиальном узле 102 подшипника скольжения имеется множество осевых канавок 107 с открытыми обоими концами, которые разнесены на одинаковое расстояние друг от друга по кольцевой внутренней боковой поверхности 100 в направлении R вдоль окружности. Кольцевая канавка 105, радиальные канавки 106 и осевые канавки 107 служат емкостью для смазочного масла, такого как консистентная смазка.

Как, в частности, подробно показано на фиг. 4 и 5 и на фиг. 22-30, уплотняющий элемент 8 имеет гибкий внутренний краевой кольцевой уплотняющий участок 110, который упруго входит в гибкий контакт с усеченной конической внешней краевой поверхностью 29 тонкостенного цилиндрического участка 23 подвешенной к внутренней краевой стороне цилиндрической части 12 и уплотняет зазор 6 между тонкостенным цилиндрическим участком 23, т.е. между осевым концом 108 подвешенной к внутренней краевой стороне цилиндрической части 12 основания 10 верхнего корпуса и внутренним краевым концом 109 основания 39 нижнего корпуса; гибкий внешний краевой кольцевой уплотняющий участок 113, который упруго входит в гибкий контакт с внутренней краевой поверхностью 32 трапециевидной в поперечном сечении цилиндрической части 33 подвешенной к внешней краевой стороне цилиндрической части 14, и уплотняет зазор 7 между осевым концом 111 подвешенной к внешней краевой стороне цилиндрической части 14 основания 10 верхнего корпуса и внешним краевым концом 112 основания 39 нижнего корпуса; и множество соединительных участков 115 для соединения друг с другом внутреннего краевого кольцевого уплотняющего участка 110 на внутренней краевой стороне и внешнего краевого кольцевого уплотняющего участок 113 на внешней краевой стороне.

Внутренний краевой кольцевой уплотняющий участок 110 имеет кольцевое внутреннее краевое уплотняющее основание 116, которое за одно целое соединено с цилиндрической частью 64 уменьшенного диаметра кольцевого выступа 40, выступающего в осевом направлении X вверх из кольцевой верхней поверхности 38 основания 39 нижнего корпуса, и покрывает наружные поверхности множества прямоугольных в плане выступов 66, которые за одно целое выполнены на цилиндрической части 64 уменьшенного диаметра, а также кольцевую гибкую внутреннюю краевую уплотняющую часть 117, которая соединена с внутренним краевым уплотняющим основанием 116 и упруго входит в контакт с усеченной конической внешней краевой поверхностью 29 тонкостенного цилиндрического участка 23 подвешенной к внутренней краевой стороне цилиндрической части 12.

Внутренняя краевая уплотняющая часть 117 проходит по диагонали вниз, т.е. в радиальном направлении X внутрь от внутреннего краевого конца 118 внутреннего краевого уплотняющего основания 116 и имеет меньшую толщину, чем внутреннее краевое уплотняющее основание 116.

Внешний краевой кольцевой уплотняющий участок 113 имеет кольцевое внешнее краевое уплотняющее основание 119, которое за одно целое соединено с внешней краевой поверхностью 51 кольцевого выступа 40, выступающего из кольцевой верхней поверхности 38 основания 39 нижнего корпуса в осевом направлении X вверх, и покрывает внешнюю краевую поверхность 51, верхний торец 59 выступа 58, наружную поверхность 60 выступа 58 и внутреннюю краевую сторону ступенчатой поверхности 52, а также кольцевую внешнюю краевую уплотняющую часть 120, которая соединена с внешним краевым уплотняющим основанием 119 и упруго входит в гибкий контакт с внутренней краевой поверхностью 32 трапециевидной в поперечном сечении цилиндрической части 33 подвешенной к внешней краевой стороне цилиндрической части 14.

Внешняя краевая уплотняющая часть 120 проходит по диагонали вниз, т.е. в радиальном направлении X наружу от внутреннего краевого конца 121 внешнего краевого уплотняющего основания 119 и имеет меньшую толщину, чем внешнее краевое уплотняющее основание 119.

Внешняя краевая уплотняющая часть 120 может быть приспособлена также покрывать кольцевую плоскую часть 49.

Каждый из соединительных участков 115 имеет столбчатую часть 115а, заполняющую отверстие 68а в кольцевой верхней поверхности 48 на прерывистом участке 2; наружную соединительную часть 115b, внутренняя сторона которой в радиальном направлении X выполнена за одно целое со столбчатой частью 115а, наружная сторона в радиальном направлении X выполнена за одно целое с внешним краевым уплотняющим основанием 119, и которая помещается в углубленной канавке 79; и внутреннюю соединительную часть 115с, наружная сторона которой в радиальном направлении X выполнена за одно целое со столбчатой частью 115а, внутренняя сторона в радиальном направлении X выполнена за одно целое с внутренним краевым уплотняющим основание 116, и которая помещается в углубленной канавке 83с, образованной углубленной канавкой 83а с выемками и открытой канавкой 83b. Столбчатая часть 115а соединена с нижней поверхностью 70 и внутренней поверхностью 71 и покрывает нижнюю поверхность 70 и внутреннюю поверхность 71, наружная соединительная часть 115b соединена с поверхностями 81 стенок и нижней поверхностью 80 и покрывает противолежащую пару поверхностей 81 стенок и нижнюю поверхность 80, образующую углубленную канавку 79 в кольцевом выступе 40, а внутренняя соединительную часть 115с соединена с нижней поверхностью 86, нижней поверхностью 88 и поверхностью 92 стенки и покрывает нижнюю поверхность 86, нижнюю поверхность 88 и поверхность 92 стенки.

Внутренний краевой кольцевой уплотняющий участок 110 и внешний краевой кольцевой уплотняющий участок 113 выполнены методом формования со вставкой на кольцевом выступе 40 основания 39 нижнего корпуса вместе с соединительными участками 115, имеющими столбчатые части 115а, в результате чего каждый из множества соединительных участков 115 методом формования со вставкой за одно целое соединен с внутренней соединительной частью 115с, т.е. одним концом с внутренним краевым кольцевым уплотняющим участком 110 и с наружной соединительной частью 115b, т.е. другим концом с внешним краевым кольцевым уплотняющим участком 113.

Описанный подшипник 1 скольжения приспособлен допускать поворот в направлении R вдоль окружности нижнего корпуса 3 относительно верхнего корпуса 2 за счет скольжения в направлении R вдоль окружности верхней поверхности 97 узла 99 упорного подшипника скольжения относительно кольцевой нижней поверхности 9 основания 10 верхнего корпуса и внутренней поверхности 100 радиальной части узла подшипника 102 скольжения относительно внешней краевой поверхности 27 толстостенного цилиндрического участка 18.

Поскольку в описанном подшипнике 1 скольжения один конец каждого из множества соединительных участков 115 за одно целое соединен с внутренним краевым кольцевым уплотняющим участком 110, а другой конец соединен с внешним краевым кольцевым уплотняющим участком 113, соответственно, методом формования со вставкой, может быть уменьшено число деталей, и повышена эффективность сборки, что позволяет снизить стоимость изготовления. Кроме того, может быть увеличена долговечность за счет исключения возможности отсоединения.

Помимо этого, в подшипнике 1 скольжения может быть повышена степень уплотнения, поскольку уплотняющий элемент 8 содержит внутренний краевой кольцевой уплотняющий участок 110 для уплотнения зазора 6 между подвешенной к внутренней краевой стороне цилиндрической частью 12 верхнего корпуса 2 и внутренним краевым концом 109 нижнего корпуса 3 и внешний краевой кольцевой уплотняющий участок 113 для уплотнения зазора 7 между подвешенной к внешней краевой стороне цилиндрической частью 14 верхнего корпуса 2 и внешним краевым концом 112 нижнего корпуса 3.

Как показано на фиг. 31-36, в узле 5 подшипника скольжения из синтетической смолы, содержащем кольцевой узел 99 упорного подшипника скольжения с кольцевой верхней поверхностью 97, которая входит в скользящий контакт с кольцевой нижней поверхностью 9 основания 10 верхнего корпуса, и с кольцевой нижней поверхностью 98, которая входит в контакт с кольцевой верхней поверхностью 48 кольцевого выступа 40 основания 39 нижнего корпуса; цилиндрический радиальный узел 102 подшипника скольжения, один кольцевой конец которого выполнен за одно целое с одним кольцевым концом узла 99 упорного подшипника скольжения и отходит в осевом направлении Y вниз и который имеет кольцевую внутреннюю боковую поверхность 100, которая входит в скользящий контакт с внешней краевой поверхностью 27 толстостенного цилиндрического участка 18 верхнего корпуса 2, и кольцевую наружную боковую поверхность 101, которая входит в контакт с внутренней краевой поверхностью 62 кольцевого выступа 40 основания 39 нижнего корпуса; и множество радиальных выступающих пластинчатых частей 104, которые выступают в радиальном направлении наружу из внешней краевой поверхности 103 узла 99 упорного подшипника скольжения и находятся на соответствующих прерывистых участках 72, каждый из которых находится между соседними участками из множества изогнутых выступающих участков 50, вертикально выполненных на внешнем краевом крае кольцевой верхней поверхности 48 кольцевого выступа 40 основания 39 нижнего корпуса в направлении R вдоль окружности, и зажат соседними выступающими участками 50, в результате чего узел 5 подшипника скольжения не поворачивается в направлении R вдоль окружности относительно нижнего корпуса 3, узел 99 упорного подшипника скольжения может содержать множество внутренних углубленных участков 122 и наружных углубленных участков 123, которые выполнены на кольцевой верхней поверхности 97 в направлении R вдоль окружности по меньшей мере в два ряда в радиальном направлении, включающих внутренний ряд и наружный ряд.

Каждый из внутренних углубленных участков 122, образующих внутренний ряд, ограничен внутренней круглой дугообразной поверхностью 124 с центральной осью О, наружной круглой дугообразной поверхностью 125, диаметр которой увеличивается в радиальном направлении, и парой круглых дугообразных поверхностей 126, соединяющих соответствующие противоположные концы внутренней круглой дугообразной поверхности 124 и наружной круглой дугообразной поверхности 125.

Каждый из наружных углубленных участков 123, образующих наружный ряд, ограничен внутренней круглой дугообразной поверхностью 127 с центральной, наружной круглой дугообразной поверхностью 128, диаметр которой увеличивается в радиальном направлении, и парой круглых дугообразных поверхностей 129, соединяющих внутреннюю круглую дугообразную поверхность 127 и наружную круглую дугообразную поверхность 128. Каждый наружный углубленный участок 123 находится в положении, соответствующем прерывистому участку 130 в направлении R вдоль окружности между соседними внутренними углубленными участками 122, образующими внутренний ряд.

Небольшие круглые участки 130а, расположенные с промежутками в 60° в направлении R вдоль окружности, указывают положения шипов, которые используются при формовании подшипника 1 скольжения и отсутствуют на внутренних углубленных участках 122.

В радиальном 102 узле подшипника скольжения, показанном на фиг. 31-36, также может иметься множество осевых канавок 107 с открытыми обоими концами в осевом направлении Y, разнесенных по кольцевой внутренней боковой поверхности 100 на одинаковое расстояние друг от друга в направлении R вдоль окружности.

Множества внутренних углубленных участков 122 и наружных углубленных участков 123, которые находятся на кольцевой верхней поверхности 97 узла 99 упорного подшипника скольжения в направлении R вдоль окружности по меньшей мере в два ряда в радиальном направлении, включающих внутренний ряд и наружный ряд, а также осевых канавок 107 служат емкостью для смазочного масла, такого как консистентная смазка.

В подшипнике 1 скольжения, имеющем узел 5 подшипника скольжения, показанный на фиг. 31-36, может быть повышена степень уплотнения, поскольку уплотняющий элемент 8 содержит внутренний краевой кольцевой уплотняющий участок 110 для уплотнения зазора 6 между подвешенной к внутренней краевой стороне цилиндрической частью 12 верхнего корпуса 2 и внутренним краевым концом 109 нижнего корпуса 3 и внешний краевой кольцевой уплотняющий участок 113 для уплотнения зазора 7 между подвешенной к внешней краевой стороне цилиндрической частью 14 верхнего корпуса 2 и внешним краевым концом 112 нижнего корпуса 3. Кроме того, может предотвращаться увеличение усилия на ободе рулевого колеса, поскольку в направления скольжения между кольцевой нижней поверхностью 9 основания 10 верхнего корпуса и верхней поверхностью 97 узла 99 упорного подшипника скольжения постоянно присутствует смазочное масло, такое как консистентная смазка, заполняющая внутренние углубленные участки 122 и наружные углубленные участки 123.

Как показано, например, на фиг. 37, упорный подшипник 1 скольжения из синтетической смолы согласно этому варианту осуществления может применяться в подвеске стоечного типа четырехколесного транспортного средства при его размещении между опорной поверхностью 132 установочного элемента 131 на корпусе транспортного средства и цилиндрической пружиной 133 подвески таким образом, чтобы кольцевая установочная часть 16 кольцевой верхней поверхности 15 верхнего корпуса 2 подшипника 1 скольжения прижималась к опорной поверхности установочного элемента 131 на корпусе транспортного средства, а кольцевая нижняя поверхность 41 нижнего корпуса 3 в качестве опорной поверхности 134 пружины подшипника 1 скольжения прижималась к верхнему концу цилиндрической пружины 133.

В подвеске стоечного типа, показанной на фиг. 37, допускается поворот цилиндрической пружины 133 в направлении R вдоль окружности относительно установочного элемента 131 на корпусе транспортного средства за счет скольжения в направлении R вдоль окружности верхней поверхности 97 узла 99 упорного подшипника скольжения относительно кольцевой нижней поверхности 9 основания 10 верхнего корпуса подшипника 1 скольжения и внутренней боковой поверхности 100 радиального 102 узла подшипника скольжения относительно внешней краевой поверхности 27 толстостенного цилиндрического участка 18.

Описание позиций

1: подшипник скольжения

2: верхний корпус

3: нижний корпус

4: кольцевое пространство

5: узел подшипника скольжения

6, 7: зазор

8: уплотняющий элемент

110: внутренний краевой кольцевой уплотняющий участок

113: внешний краевой кольцевой уплотняющий участок

115: соединительный участок

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2557640C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2562820C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2012 |

|

RU2562889C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2583986C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2012 |

|

RU2575550C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2427732C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2533648C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2427733C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2009 |

|

RU2472045C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ | 2015 |

|

RU2587301C1 |

Изобретение относится к упорному подшипнику скольжения, более точно к подшипнику скольжения из синтетической смолы, применимому в качестве упорного подшипника скольжения в подвеске стоечного типа (подвеске Макферсона) четырехколесного транспортного средства. Упорный подшипник (1) скольжения из синтетической смолы содержит верхний корпус (2) из синтетической смолы, нижний корпус (3) из синтетической смолы, наложенный на верхний корпус (2) с возможностью вращения вокруг оси относительно верхнего корпуса (2), узел (5) подшипника скольжения из синтетической смолы, расположенный между верхним корпусом (2) и нижним корпусом (3), уплотняющий элемент (8) из синтетической смолы, как единое целое имеющий гибкий внутренний краевой кольцевой уплотняющий участок для уплотнения зазора между радиальными внутренними краевыми сторонами корпусов (2, 3), гибкий внешний краевой кольцевой уплотняющий участок для уплотнения зазора между радиальными внешними краевыми сторонами корпусов (2, 3), соединительные участки, расположенные в углубленном пазу нижнего корпуса (3) для соединения внутреннего краевого кольцевого уплотняющего участка и внешнего краевого кольцевого уплотняющего участка друг с другом. Технический результат: создание подшипника скольжения из синтетической смолы, способного надежно предотвращать попадание пыли и т.п. на поверхности скольжения без ухудшения характеристик скольжения вследствие попадания пыли и т.п., с возможностью сокращения времени на сборку и предотвращения отделения вследствие вибрации, что позволит повысить долговечность и степень уплотнения и обеспечить плавность рулевого управления в течение длительного времени. 2 н. и 2 з.п. ф-лы, 37 ил.

1. Упорный подшипник скольжения из синтетической смолы, содержащий: верхний корпус из синтетической смолы, нижний корпус из синтетической смолы, наложенный на верхний корпус с возможностью вращения вокруг оси относительно верхнего корпуса, узел подшипника скольжения из синтетической смолы, расположенный между верхним корпусом и нижним корпусом, уплотняющий элемент из синтетической смолы, как единое целое имеющий гибкий внутренний краевой кольцевой уплотняющий участок для уплотнения зазора между радиальными внутренними краевыми сторонами указанного верхнего корпуса и указанного нижнего корпуса, гибкий внешний краевой кольцевой уплотняющий участок для уплотнения зазора между радиальными внешними краевыми сторонами указанного верхнего корпуса и указанного нижнего корпуса, соединительные участки, расположенные в углубленном пазу нижнего корпуса для соединения внутреннего краевого кольцевого уплотняющего участка и внешнего краевого кольцевого уплотняющего участка друг с другом.

2. Подшипник скольжения из синтетической смолы по п. 1, в котором соединительный участок как единое целое имеет столбчатую часть, расположенную в отверстии нижнего корпуса.

3. Упорный подшипник скольжения из синтетической смолы, содержащий: верхний корпус из синтетической смолы, нижний корпус из синтетической смолы, наложенный на верхний корпус с возможностью вращения вокруг оси относительно верхнего корпуса, узел подшипника скольжения из синтетической смолы, расположенный между верхним корпусом и нижним корпусом, уплотняющий элемент из синтетической смолы, как единое целое имеющий гибкий внутренний краевой кольцевой уплотняющий участок для уплотнения зазора между радиальными внутренними краевыми сторонами указанного верхнего корпуса и указанного нижнего корпуса, гибкий внешний краевой кольцевой уплотняющий участок для уплотнения зазора между радиальными внешними краевыми сторонами указанного верхнего корпуса и указанного нижнего корпуса, и множество соединительных участков, соответственно расположенных в множестве углубленных пазов нижнего корпуса для соединения внутреннего краевого кольцевого уплотняющего участка и внешнего краевого кольцевого уплотняющего участка друг с другом.

4. Подшипник скольжения из синтетической смолы по п. 2, в котором соединительный участок как единое целое имеет столбчатую часть, расположенную в отверстии нижнего корпуса.

| JP 2009250278 A, 29.10.2009 | |||

| JP 2001027229 A, 30.01.2001 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ СТОЙКИ ПОДВЕСКИ | 2004 |

|

RU2361127C2 |

| JP 2001173658 A, 26.06.2001. | |||

Авторы

Даты

2016-09-10—Публикация

2012-05-23—Подача