ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Приоритет настоящей заявки заявляется по дате подачи заявки на патент США №13/212,631, поданной 18 августа 2011 года, приоритет которой заявляется по дате подачи американской предварительной заявки на патент №61/417,789, поданной 29 ноября 2010 года, содержание обеих включено в полном объеме в настоящую заявку посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Тепло часто создается как побочный продукт промышленных процессов, в которых протекающие потоки жидкостей, твердых веществ или газов, содержащих тепло, должны быть выпущены в окружающую среду или иным образом удалены из процесса, с тем, чтобы поддерживать рабочие температуры оборудования производственного процесса. Иногда промышленный процесс может использовать теплообменные устройства для захвата тепла и утилизации его обратно в процесс через другие потоки процесса. В других случаях не представляется возможным захватить и утилизировать это тепло, поскольку либо температура слишком низкая, либо нет легко доступных средств для непосредственного использования тепла. Этот вид тепла обычно называют «отработанным» теплом и, как правило, сбрасывают непосредственно в окружающую среду через, например, выводную трубу или, опосредованно, через охлаждающую среду, такую как вода. При других настройках такое тепло легко доступно из возобновляемых источников тепловой энергии, такое как тепло от солнца (которое может быть сконцентрировано или на которое можно воздействовать иным образом) или из геотермальных источников. Эти и другие источники тепловой энергии предназначены подпадать под определение «отработанное тепло», как этот термин используется в настоящем документе.

[0003] Отработанное тепло может быть использовано турбогенераторными системами, которые для преобразования тепла в работу используют термодинамические способы, такие как цикл Ранкина. Как правило, этот способ основан на паровой фазе, в котором отработанное тепло используется для подъема пара в бойлере, который вращает турбину. Тем не менее, по меньшей мере одним из ключевых недостатков парового цикла Ранкина является потребность в высокой температуре, что не всегда возможно, так как это обычно требует потока отработанного тепла с относительно высокой температурой (например, 600 градусов по Фаренгейту (316 градусов по Цельсию) или выше) или очень большую суммарную энтальпию. Кроме того, сложность захвата тепла при различных уровнях температур кипящей водой при различных давлениях/температурах по мере охлаждения потока источника тепла является затратной, как в стоимости оборудования, так и в эксплуатационных трудозатратах. Кроме того, паровой цикл Ранкина не является реалистичным для потоков с малым расходом и/или при низкой температуре.

[0004] Органический цикл Ранкина (ORC) решает недостатки парового цикла Ранкина, заменяя воду текучей средой с более низкой температурой кипения, такой как легкие углеводороды, например, пропан или бутан, или HCFC (например, R245fa). Тем не менее, ограничения по теплопередаче при кипении остаются, при этом добавляются новые проблемы, такие как тепловая неустойчивость, токсичность или горючесть текучей среды.

[0005] Для решения этих недостатков были использованы энергетические циклы CO2 в сверхкритическом состоянии. CO2 в сверхкритическом состоянии обеспечивает улучшенную тепловую связь с несколькими источниками тепла. Например, благодаря использованию сверхкритической текучей среды, температурный гистерезис процесса теплообменника может быть более легко согласован. Тем не менее один цикл из энергетических циклов CO2 в сверхкритическом состоянии работает в ограниченном диапазоне перепада давлений, ограничивая, тем самым, величину снижения температуры, т.е. извлечения энергии через устройство преобразования мощности (обычно, турбины или детандер с положительным смещением). Степень расширения ограничена в основном из-за высокого давления паров текучей среды при обычно доступных температурах конденсации (например, комнатных). В результате максимальная выходная мощность, которая может быть достигнута с помощью одной ступени расширения, ограничена, при этом расширенная текучая среда сохраняет значительное количество потенциально полезной энергии. Тогда как часть этой остаточной энергии может быть рекуперирована в цикле с помощью теплообменника в качестве рекуператора, и, таким образом, предварительно нагревая текучую среду между насосом и рекуперационным теплообменником, такой подход ограничивает количество тепла, которое может быть извлечено в одном цикле из источника отработанного тепла.

[0006] Таким образом, в области техники существует потребность в системе, которая может эффективно производить электроэнергию не только из отработанного тепла, но также из широкого спектра источников тепла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Варианты выполнения изобретения могут обеспечивать систему для преобразования тепловой энергии в работу. Система может содержать насос, выполненный с возможностью циркуляции через контур для рабочей текучей среды рабочей текучей среды, которая ниже по потоку от насоса разделяется на первый массовый поток и второй массовый поток, и первый теплообменник, проточно соединенный с насосом и находящийся в тепловом контакте с источником тепла, причем первый теплообменник выполнен с возможностью приема первого массового потока и передачи тепла от источника тепла к первому массовому потоку. Система также может содержать первую турбину, проточно соединенную с первым теплообменником и выполненную с возможностью расширения первого массового потока, и первый рекуператор, проточно соединенный с первой турбиной и выполненный с возможностью передачи остаточной тепловой энергии из первого массового потока, выпускаемого из первой турбины, к первому массовому потоку, направляемому к первому теплообменнику. Система может дополнительно содержать второй теплообменник, проточно соединенный с насосом, находящийся в тепловом контакте с источником тепла и выполненный с возможностью приема второго массового потока и передачи тепла от источника тепла ко второму массовому потоку, и вторую турбину, проточно соединенную со вторым теплообменником и выполненную с возможностью расширения второго массового потока.

[0008] Варианты выполнения изобретения могут дополнительно обеспечивать другую систему для преобразования тепловой энергии в работу. Дополнительная система может содержать насос, выполненный с возможностью циркуляции через контур для рабочей текучей среды рабочей текучей среды, которая ниже по потоку от насоса разделяется на первый массовый поток и второй массовый поток, и первый теплообменник, проточно соединенный с насосом и находящийся в тепловом контакте с источником тепла, причем первый теплообменник выполнен с возможностью приема первого массового потока и передачи тепла от источника тепла к первому массовому потоку. Система также может содержать первую турбину, проточно соединенную с первым теплообменником и выполненную с возможностью расширения первого массового потока. Система также может содержать первый рекуператор, проточно соединенный с первой турбиной и выполненный с возможностью передачи остаточной тепловой энергии из первого массового потока, выпускаемого из первой турбины, к первому массовому потоку, направляемому к первому теплообменнику, второй теплообменник, проточно соединенный с насосом, находящийся в тепловом контакте с источником тепла и выполненный с возможностью приема второго массового потока и передачи тепла от источника тепла ко второму массовому потоку, и вторую турбину, проточно соединенную со вторым теплообменником и выполненную с возможностью расширения второго массового потока, причем второй массовый поток выпускается из второй турбины и повторно объединяется с первым массовым потоком для получения объединенного массового потока. Система может дополнительно содержать второй рекуператор, проточно соединенный со второй турбиной и выполненный с возможностью передачи остаточной тепловой энергии из объединенного массового потока ко второму массовому потоку, направляемому во второй теплообменник, и третий теплообменник, находящийся в тепловом контакте с источником тепла и расположенный между насосом и первым теплообменником, причем третий теплообменник выполнен с возможностью приема и передачи тепла к первому массовому потоку перед пропусканием через первый теплообменник.

[0009] Варианты выполнения настоящего изобретения могут также обеспечивать способ преобразования тепловой энергии в работу. Способ может включать циркуляцию рабочей текучей среды с помощью насоса через контур для рабочей текучей среды, разделение рабочей текучей среды в контуре для циркуляции рабочей текучую среды на первый массовый поток и второй массовый поток, и передачу тепловой энергии в первом теплообменнике от источника тепла к первому массовому потоку, причем первый теплообменник находится в тепловом контакте с источником тепла. Способ может также включать расширение первого массового потока в первой турбине, проточно соединенной с первым теплообменником, передачу остаточной тепловой энергии в первом рекуператоре от первого массового потока, выпускаемого из первой турбины, к первому массовому потоку, направляемому в первый теплообменник, причем первый рекуператор проточно соединен с первой турбиной, и передачу тепловой энергии во втором теплообменнике от источника тепла ко второму массовому потоку, причем второй теплообменник находится в тепловом контакте с источником тепла. Способ может дополнительно включать расширение второго массового потока во второй турбине, проточно соединенной со вторым теплообменником.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Настоящее изобретение лучше всего понятно из следующего подробного описания со ссылками на прилагаемые чертежи. Следует подчеркнуть, что, в соответствии со стандартной практикой в отрасли, различные признаки показаны не в масштабе. В самом деле, размеры различных элементов могут быть произвольно увеличены или уменьшены для ясности обсуждения.

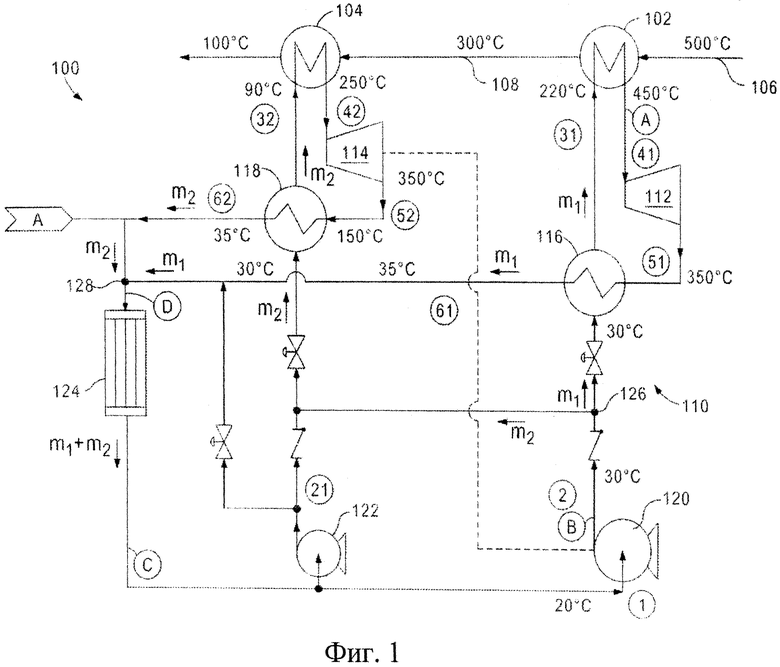

[0011] Фиг.1 схематически иллюстрирует иллюстративный вариант выполнения теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

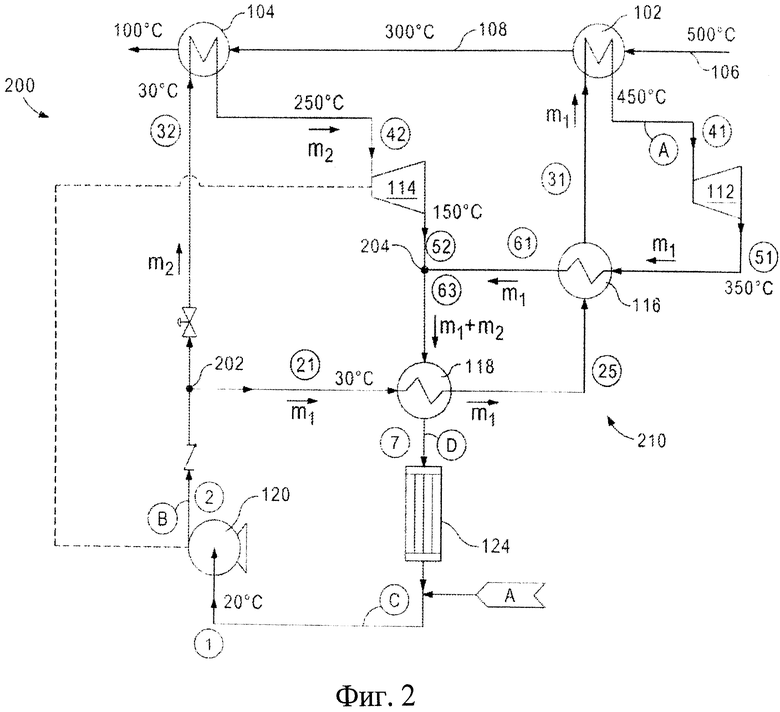

[0012] Фиг.2 схематически иллюстрирует другой иллюстративный вариант выполнения теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

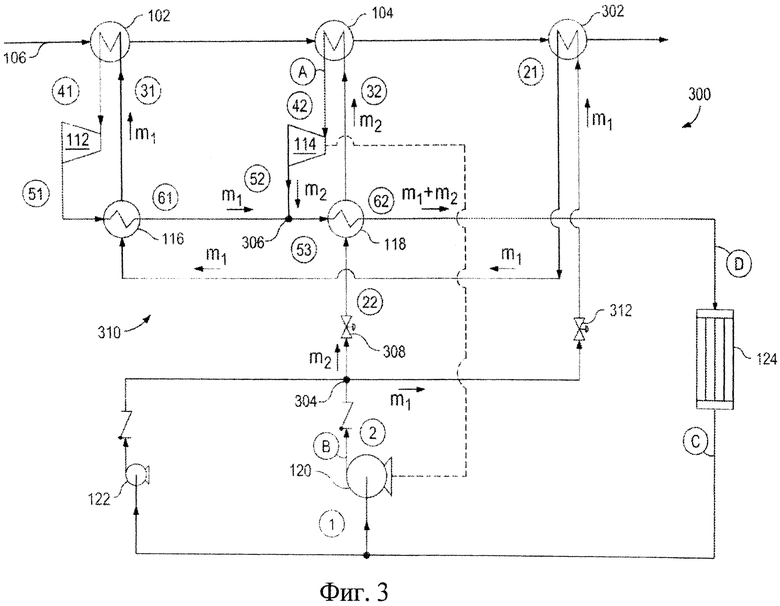

[0013] Фиг.3 схематически иллюстрирует другой иллюстративный вариант выполнения теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

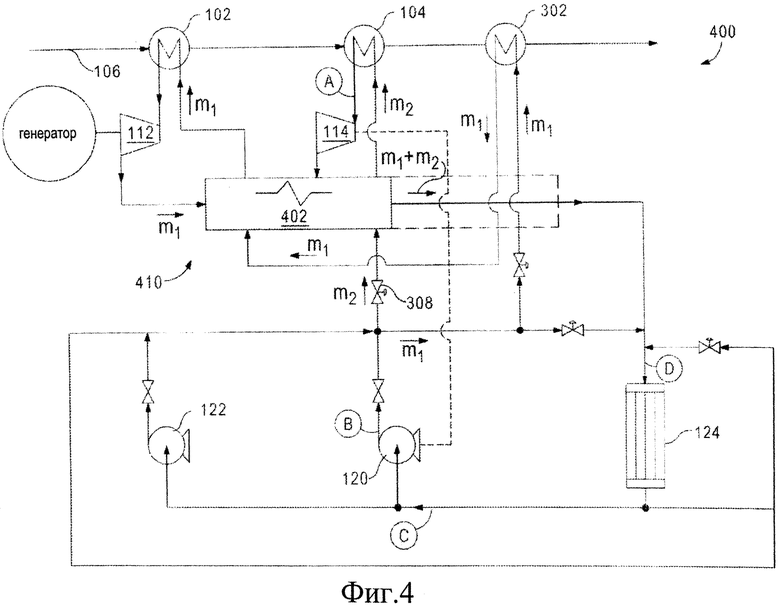

[0014] Фиг.4 схематически иллюстрирует другой иллюстративный вариант выполнения теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

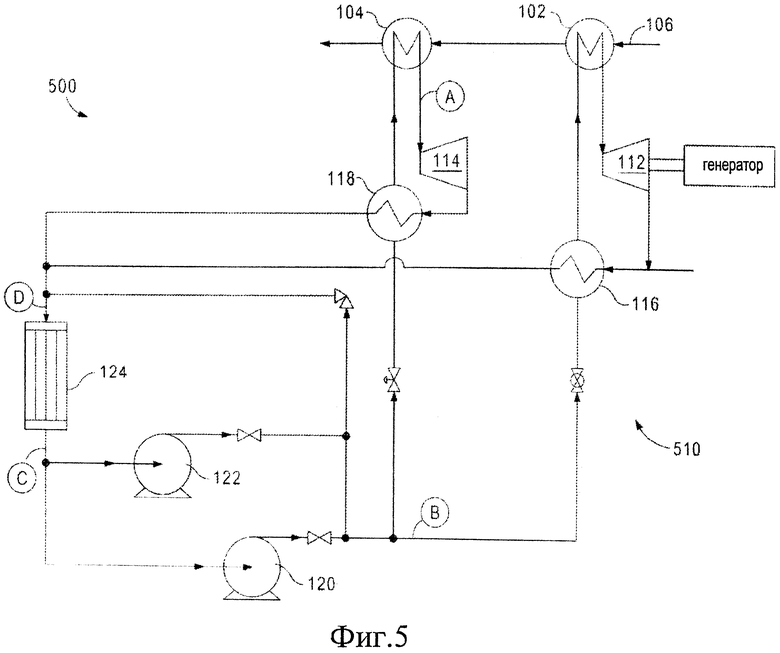

[0015] Фиг.5 схематически иллюстрирует другой иллюстративный вариант выполнения теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

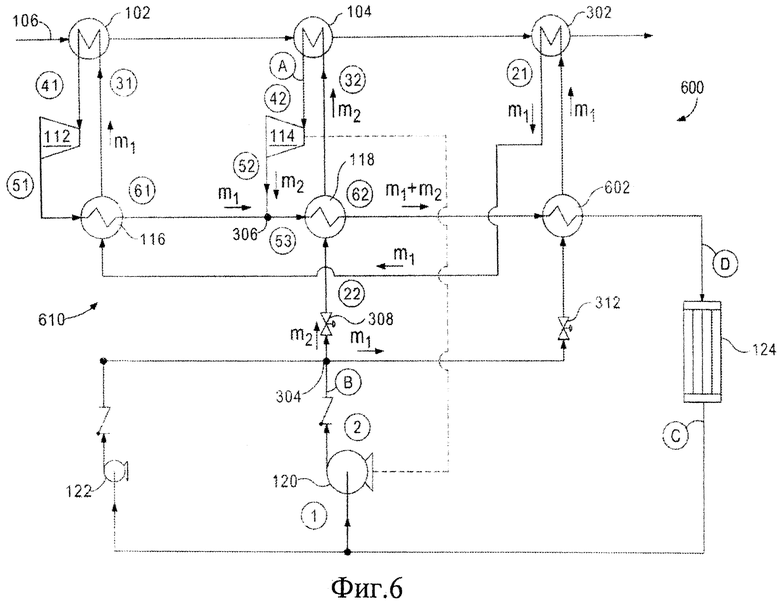

[0016] Фиг.6 схематически иллюстрирует другой иллюстративный вариант выполнения теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

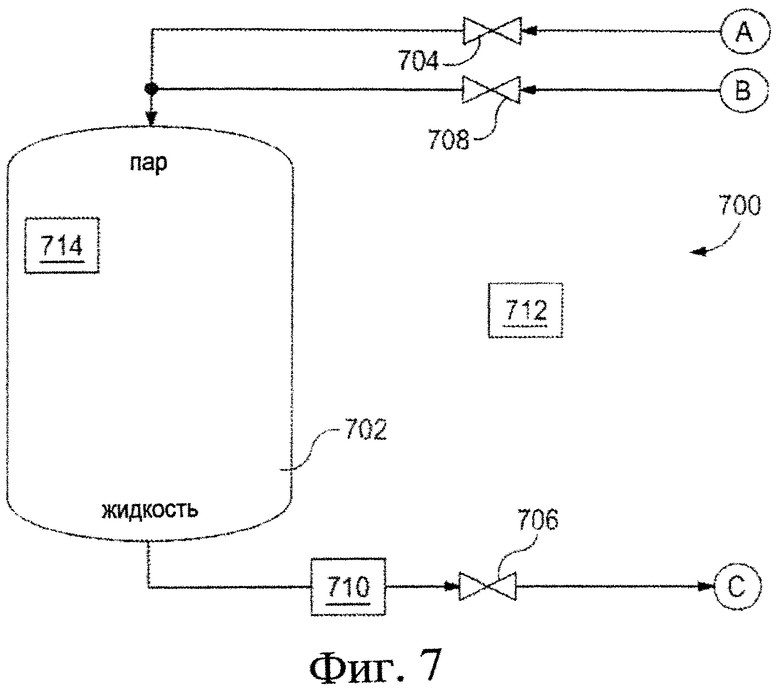

[0017] Фиг.7 схематически иллюстрирует иллюстративный вариант выполнения системы управления массой (MMS), которая может быть реализована с помощью теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

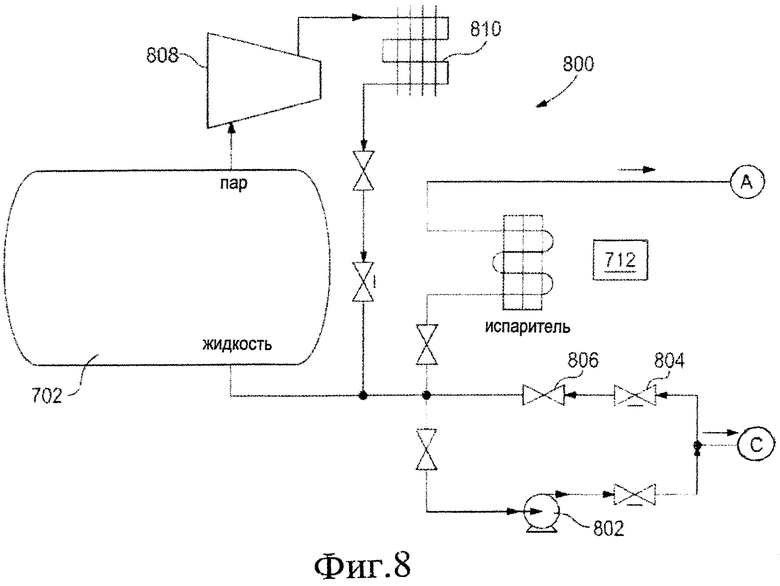

[0018] Фиг.8 схематически иллюстрирует другой иллюстративный вариант выполнения MMS, который может быть реализован с помощью теплового двигателя с параллельным циклом, выполненным в соответствии с одним или несколькими раскрытыми вариантами выполнения.

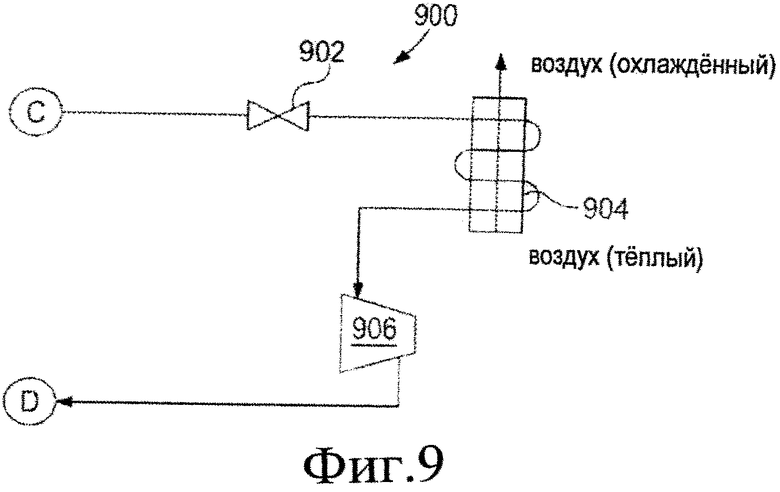

[0019] Фиг.9 и 10 схематически иллюстрируют различные конструкции системы для охлаждения во входном отверстии отдельного потока текучей среды (например, воздуха) путем использования рабочей текучей среды, которая может быть использована в тепловом двигателе с параллельным циклом, описанном в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

[0020] Следует понимать, что в последующем описании приведено несколько иллюстративных вариантов выполнения для реализации различных элементов, конструкций или функций настоящего изобретения. Иллюстративные варианты выполнения элементов, конструкций или функций описаны ниже для упрощения настоящего изобретения, однако, эти иллюстративные варианты выполнения приведены исключительно в качестве примеров и не предназначены для ограничения объема настоящего изобретения. Кроме того, в настоящем изобретении могут повторяться номера и/или буквы позиций в различных иллюстративных вариантах выполнения и во всех чертежах, представленных в настоящем документе. Это повторение приведено в целях простоты и ясности и само по себе не диктует отношения между различными иллюстративными вариантами выполнения и/или конфигурациями, обсуждаемыми на различных чертежах. Кроме того, выполнение первого элемента над вторым элементом или на нем в последующем описании может включать варианты выполнения, в которых первый и второй элементы выполнены в непосредственном контакте, и также может включать варианты выполнения, в которых дополнительные элементы могут быть выполнены промежуточными между первым и вторым элементом, так что первый и второй элементы могут и не находиться в непосредственном контакте друг с другом. Наконец, представленные ниже иллюстративные варианты выполнения могут быть объединены в любой комбинации, т.е. любой элемент из одного иллюстративного варианта выполнения может быть использован в любом другом иллюстративном варианте выполнения, без отклонения от объема настоящего изобретения.

[0021] Кроме того, некоторые термины используются во всем последующем описании и формуле изобретения для ссылки на конкретные элементы. Специалисту в настоящей области техники будет понятно, что различные объекты могут относиться к одному и тому же элементу под разными названиями и, таким образом, наименование для элементов, описанных в настоящем изобретении, не предназначено для ограничения объема изобретения, если только иначе конкретно не определено в настоящем изобретении. Кроме того, используемые в настоящем изобретении наименования не предназначены для различий между элементами, которые отличаются по названию, но не по функциям. Кроме того, в последующем описании и в формуле изобретения термины «включающий» и «содержащий» используются в неограниченном режиме и, следовательно, должны интерпретироваться, чтобы означать «включая, но не ограничиваясь этим». Все численные значения в этом описании могут быть точными или приблизительными, если иначе специально не оговорено. Соответственно, различные варианты выполнения изобретения могут отклоняться от чисел, значений и диапазонов, описанных в настоящем изобретении, без отклонения от предопределенного объема изобретения. Кроме того, как используется в формуле изобретения или в описании, термин «или» предназначен для обозначения как исключающих и включающих случаев, т.е. выражение «А или В» подразумевается синонимом выражения «по меньшей мере один из А и В», если иначе явным образом не указано в настоящем документе.

[0022] Фиг.1 иллюстрирует иллюстративный термодинамический цикл 100, выполненный в соответствии с одним или несколькими вариантами выполнения изобретения, который может быть использован для преобразования тепловой энергии в работу путем теплового расширения рабочей текучей среды. Цикл 100 характеризуется как цикл Ранкина и может быть реализован в устройстве теплового двигателя, которое содержит несколько теплообменников, находящихся в проточном сообщении с источником отработанного тепла, несколько турбин для производства электроэнергии и/или электропитания насоса, а также несколько рекуператоров, расположенных ниже по потоку от турбины (турбин).

[0023] В частности, термодинамический цикл 100 может содержать контур 110 рабочей текучей среды, находящийся в тепловом контакте с источником 106 тепла через первый теплообменник 102 и второй теплообменник 104, расположенные последовательно. Следует понимать, что в комбинации с одним или несколькими источниками тепла может быть использовано любое количество теплообменников. В одном иллюстративном варианте выполнения указанные первый и второй теплообменники 102, 104 могут представлять собой теплообменники отработанного тепла. В других иллюстративных вариантах выполнения первый и второй теплообменники 102, 104 могут содержать первую и вторую ступени, соответственно, одного или комбинированного теплообменника отработанного тепла.

[0024] Источник 106 тепла может извлекать тепловую энергию из различных источников высокой температуры. Например, источник 106 тепла может представлять собой поток отработанного тепла, такого как, но не ограничиваясь этим, выхлопа газовой турбины, выхлопа технологического потока или других выхлопных потоков продуктов сгорания, таких как выхлопных потоков из печи или котла. Соответственно, термодинамический цикл 100 может быть выполнен с возможностью преобразования отработанного тепла в электричество для приложений, начиная от нижних циклов в газовых турбинах, стационарных дизель-генераторных двигателей, рекуперации промышленного отработанного тепла (например, на нефтеперерабатывающих заводах и компрессорных станциях), а также в гибридных альтернативах двигателя внутреннего сгорания. В других иллюстративных вариантах выполнения изобретения источник 106 тепла может извлекать тепловую энергию из возобновляемых источников тепловой энергии, таких как, но не ограничиваясь этим, солнечных и геотермальных источников.

[0025] Тогда как источник 106 тепла может представлять собой поток текучей среды из самого источника высокой температуры, в других иллюстративных вариантах выполнения источник 106 тепла может представлять собой теплоноситель, находящийся в контакте с источником высокой температуры. Теплоноситель может доставлять тепловую энергию к теплообменникам 102, 104 отработанного тепла для передачи энергии к рабочей текучей среде в контуре 100.

[0026] Как показано, первый теплообменник 102 может служить в качестве теплообменника высокой температуры, или относительно более высокой температуры, выполненного с возможностью приема начального или первичного потока источника 106 тепла. В различных иллюстративных вариантах выполнения изобретения начальная температура источника 106 тепла, поступающая в цикл 100, может быть в диапазоне от приблизительно 400 градусов Фаренгейта до более чем приблизительно 1200 градусов Фаренгейта (от приблизительно 204 градусов Цельсия до более чем приблизительно 650 градусов Цельсия). В показанном иллюстративном варианте выполнения исходный поток источника 106 тепла может иметь температуру около 500 градусов Цельсия или выше. Второй теплообменник 104 может затем принимать источник 106 тепла через последовательное соединение 108 ниже по потоку от первого теплообменника 102. В одном иллюстративном варианте выполнения температура источника 106 тепла, доставляемого ко второму теплообменнику 104, может быть равна приблизительно 250-300 градусов Цельсия. Следует отметить, что иллюстративные рабочие температуры, давления и скорости потока, как показано на чертежах, являются чисто иллюстративными и ни в коей мере не должны рассматриваться как ограничивающие объем изобретения.

[0027] Как можно видеть, большее количество тепловой энергии передается от источника 106 тепла через последовательно расположенные первый и второй теплообменники 102, 104, причем первый теплообменник 102 передает тепло в относительно более высоком температурном спектре в поток 106 отработанного тепла, чем второй теплообменник 104. Следовательно, использование связанных турбин или расширительных устройств приводит к генерации большего количества электроэнергии, как будет более подробно описано ниже.

[0028] Рабочая текучая среда, циркулирующая в контуре 110 для рабочей текучей среды и в других иллюстративных контурах, описанных ниже в настоящем изобретении, может представлять собой диоксид углерода (СО2). Диоксид углерода в качестве рабочей текучей среды для циклов выработки электроэнергии имеет много преимуществ. Он не вызывает парникового эффекта или является или нейтральной рабочей текучей средой в отношении парникового эффекта, что дает такие преимущества, как отсутствие токсичности, негорючесть, доступность, низкая цена и отсутствие необходимости утилизации. Отчасти благодаря его относительно высокому рабочему давлению, система с CO2 может быть выполнена гораздо более компактной, чем системы, использующие другие рабочие текучие среды. Высокая плотность и объемная теплоемкость CO2 относительно других рабочих текучих сред делает его более «энергетически плотным», что означает, что размеры всех элементов системы можно значительно уменьшить без потери производительности. Следует отметить, что использование термина «диоксид углерода» в настоящем изобретении не предназначено для ограничения CO2 тем или иным типом, чистотой или классом. Например, в по меньшей мере одном иллюстративном варианте выполнения, без отступления от объема изобретения, может быть использован CO2 промышленного типа.

[0029] В других иллюстративных вариантах выполнения рабочая текучая среда в контуре 10 может представлять собой двойные, тройные или другие смеси рабочих текучих сред. Смесь или комбинация рабочих текучих сред может быть выбрана для уникальности свойств, которыми обладает комбинация текучих сред в системе рекуперации тепла, как описано в настоящем изобретении. Например, одна такая комбинация текучих сред содержит смесь жидкого абсорбента и CO2, обеспечивая комбинации этих текучих сред возможность перекачки в жидком состоянии в состояние высокого давления с меньшей подводимой энергией, чем необходимо для сжатия CO2. В другом иллюстративном варианте выполнения рабочая текучая среда может представлять собой комбинацию CO2 или сверхкритического диоксида углерода (ScCO2) и одной или нескольких других смешивающихся текучих сред или химических соединений, В других иллюстративных вариантах выполнения рабочая текучая среда может представлять собой комбинацию из CO2 и пропана, или из CO2 и аммиака, без отхода от объема настоящего изобретения.

[0030] Использование термина «рабочая текучая среда» не предназначено для ограничения состояния или фазового состояния вещества, в котором находится рабочая текучая среда. Другими словами, рабочая текучая среда может находиться в жидком фазовом состоянии, газообразном фазовом состоянии, в сверхкритическом фазовом состоянии, докритическом фазовом состоянии или в любом другом фазовом состоянии в любой одной или нескольких точках в цикле текучей среды. Рабочая текучая среда может находиться в сверхкритическом состоянии в определенных частях контура 110 («на стороне повышенного давления»), и в докритическом состоянии в других частях контура 110 («на стороне пониженного давления»). В других иллюстративных вариантах выполнения весь контур 110 рабочей текучей среды может работать и управляться таким образом, что рабочая текучая среда находится в сверхкритическом или докритическом состоянии в течение всей работы контура 110.

[0031] Теплообменники 102, 104 расположены последовательно в источнике 106 тепла, но расположены параллельно в контуре 110 рабочей текучей среды. Первый теплообменник 102 может быть проточно соединен с первой турбиной 112, а второй теплообменник 104 может быть проточно соединен со второй турбиной 114. В свою очередь, первая турбина 112 может быть проточно соединена с первым рекуператором 116, а вторая турбина 114 может быть проточно соединена со вторым рекуператором 118. Одна или обе турбины 112, 114 могут представлять собой силовые турбины, выполненные с возможностью обеспечения электрической энергией вспомогательных систем и процессов. Рекуператоры 116, 118 могут быть расположены последовательно на низкотемпературной стороне контура 110, и параллельно на высокотемпературной стороне контура 110. Рекуператоры 116, 118 разделяют контур 110 на высокотемпературную и низкотемпературную стороны. Например, высокотемпературная сторона контура 110 содержит части контура 110, расположенные ниже по потоку от каждого рекуператора 116, 118, откуда рабочая текучая среда направляется в теплообменники 102, 104. Низкотемпературная сторона контура 110 содержит части контура, расположенные ниже по потоку от каждого рекуператора 116, 118, откуда рабочая текучая среда направляется от теплообменников 102, 104.

[0032] Контур 110 рабочей текучей среды может дополнительно содержать первый насос 120 и второй насос 122, находящиеся в проточном сообщении с элементами контура 110 текучей среды и выполнен с возможностью циркуляции рабочей текучей среды. Первый и второй насосы 120, 122 могут представлять собой турбонасосы или могут приводиться в действие независимо одним или несколькими внешними механизмами или такими устройствами, как двигатель. В одном иллюстративном варианте выполнения первый насос 120 может быть использован для обеспечения циркуляции рабочей текучей среды во время нормальной работы цикла 100, тогда как второй насос 122 может номинально приводиться в действие и использоваться только для запуска цикла 100. По меньшей мере в одном иллюстративном варианте выполнения вторая турбина 114 может быть использована для приведения в действие первого насоса 120, но в других вариантах выполнения первая турбина 112 может быть использована для приведения в действие первого насоса 120, или же первый насос 120 может номинально приводиться в действие электродвигателем (не показан).

[0033] Первая турбина 112 может работать при более высокой относительной температуре (например, более высокой температуре на входе турбины), чем вторая турбина 114, из-за перепада температур в источнике 106 тепла, которое имеет место в первом теплообменнике 102. В одном или нескольких иллюстративных вариантах выполнения, однако, каждая турбина 112, 114 может быть выполнена с возможностью работы с тем же самым или по существу таким же давлением на входе. Это может быть достигнуто путем разработки контура и управления контуром 110, включая, но не ограничиваясь этим, управление первым и вторым насосом 120, 122 и/или использование многоступенчатого насоса для оптимизации давления на входе каждой турбины 112, 114 для соответствующих температур на входе контура 110.

[0034] В одном или нескольких иллюстративных вариантах выполнения входное давление на первом насосе 120 может превышать давление паров рабочей текучей среды на малую величину, достаточную для предотвращения испарения рабочей текучей среды в локальных областях низкого давления и/или высокой скорости. Это особенно в случае высокоскоростных насосов, таких как турбонасосы, которые могут быть использованы в различных вариантах выполнения, описанных в настоящем изобретении. Таким образом, традиционная система статического давления, такая как та, которая использует уравнительный резервуар, который только обеспечивает дополнительное давление силы тяжести относительно давления паров текучей среды, может оказаться недостаточной для иллюстративных вариантов выполнения, описанных в настоящем изобретении.

[0035] Контур 110 рабочей текучей среды может дополнительно содержать конденсатор 124, находящийся в проточном сообщении с одним или обоими первым и вторым рекуператорами 116, 118. Выпуск рабочей текучей среды низкого давления на выходе из каждого рекуператор 116, 118 может быть направлен через конденсатор 124 для охлаждения, чтобы возвратиться в низкотемпературную сторону контура 110 и в либо первый, либо второй насос 120, 122.

[0036] Во время работы рабочая текучая среда в контуре 110 рабочей текучей среды разделяется в точке 126 на первый массовый поток m1 и второй массовый поток m2. Первый массовый поток m1 направляется через первый теплообменник 102, а затем расширяется в первой турбине 112. После первой турбины 112 первый массовый поток m1 проходит через первый рекуператор 116 для того, чтобы передать остаточное тепло обратно в первый массовый поток m1, когда тот направляется в первый теплообменник 102. Второй массовый поток m2 может быть направлен через второй теплообменник 104, а затем расширен во второй турбине 114. После второй турбины 114 второй массовый поток m2 проходит через второй рекуператор 118 для передачи остаточного тепла во второй массовый поток m2, когда тот направляется во второй теплообменник 104. Второй массовый поток m2 затем повторно объединяется в контуре 110 рабочей текучей среды с первым массовым потоком m1 в точке 128 для получения объединенного массового потока m1+m2. Объединенный массовый поток m1+m2 может быть направлен через конденсатор 124 и обратно к насосу 120 для начала повторного цикла. По меньшей мере в одном из вариантов выполнения рабочая текучая среда на входе насоса 120 является сверхкритической.

[0037] Как можно видеть, каждая ступень теплообменника с источником 106 тепла может быть включена в контур 110 рабочей текучей среды, где она наиболее эффективно используется в полном термодинамическом цикле 100. Например, путем разделения теплообмена на несколько ступеней, либо с отдельными теплообменниками (например, первым и вторым теплообменниками 102, 104), либо с одним или несколькими теплообменниками с несколькими ступенями, из источника 106 тепла может быть извлечено дополнительное тепло для более эффективного использования в расширении и, прежде всего, чтобы получить от источника 106 тепла несколько расширений.

[0038] Кроме того, при использовании нескольких турбин 112, 114 при тех же или по существу аналогичных степенях расширения, большая часть имеющегося источника 106 тепла может быть эффективно использована путем использовании остаточного тепла от каждой турбины 112, 114 через рекуператоры 116, 118, так что остаточное тепло не теряется или не уменьшается. Расположение рекуператоров 116, 118 в контуре 110 рабочей текучей среды может быть оптимизировано с источником 106 тепла для максимизации выходной мощности нескольких температурных расширений в турбинах 112, 114. Путем выборочного слияния параллельных потоков рабочей текучей среды указанные две стороны любого из рекуператоров 116, 118 могут быть сбалансированы, например, путем согласования теплоемкости, С=m*cp, где С - теплоемкости, m - скорость массового потока рабочей текучей среды, а cp - удельная теплоемкость при постоянном давлении.

[0039] На Фиг.2 показан другой иллюстративный вариант выполнения термодинамического цикла 200, выполненный в соответствии с одним или несколькими раскрытыми вариантами выполнения. Цикл 200 может быть аналогичен в некоторых отношениях термодинамическому циклу 100, описанному выше со ссылкой на Фиг.1. Соответственно, термодинамический цикл 200 можно лучше понять со ссылкой на Фиг.1, на котором одинаковые номера позиций соответствуют одинаковым элементам, и поэтому снова не будут описаны подробно. Цикл 200 содержит первый и второй теплообменники 102, 104, снова расположенные последовательно в тепловом контакте с источником 106 тепла, но параллельно с контуром 210 рабочей текучей среды. Первый и второй рекуператоры 116 и 118 расположены последовательно на низкотемпературной стороне контура 210 и параллельно на высокотемпературной стороне контура 210.

[0040] В контуре 210 рабочая текучая среда разделяется в точке 202 на первый массовый поток m1 и второй массовый поток m2. Первый массовый поток m1 в конечном счете направляется через первый теплообменник 102, а затем расширяется в первой турбине 112. Первый массовый поток m1 затем проходит через первый рекуператор 116 для передачи остаточного тепла обратно к первому массовому потоку m1, циркулирующему через состояние 25, и в первый рекуператор 116. Второй массовый поток m2 может быть направлен через второй теплообменник 104, а затем расширен во второй турбине 114. После второй турбины 114 второй массовый поток m2 повторно объединяется с первым массовым потоком m1 в точке 204, чтобы создать объединенный массовый поток m1+m2. Объединенный массовый поток m1+m2 может быть направлен через второй рекуператор 118 для передачи остаточного тепла к первому массовому потоку m1, проходящему через второй рекуператор 118.

[0041] Расположение рекуператоров 116, 118 обеспечивает поступление объединенного массового потока m1+m2 во второй рекуператор 118 прежде, чем тот достигнет конденсатора 124. Как можно видеть, это может увеличить термический коэффициент полезного действия контура 210 рабочей текучей среды, обеспечивая лучшее согласование теплоемкостей, как определено выше.

[0042] Как показано на чертеже, вторая турбина 114 может быть использована для приведения в действие первого или основного насоса 120 рабочей текучей среды. В других вариантах выполнения, однако, первая турбина 112 может быть использована для приведения в действие насоса 120, без отхода от объема настоящего изобретения. Как будет описано более подробно ниже, первая и вторая турбины 112, 114 могут работать при общем давлении на входе в турбину, или с различными давлениями на входе в турбину, путем управления соответствующими скоростями массовых потоков в соответствующих состояниях 41 и 42.

[0043] Фиг.3 иллюстрирует другой иллюстративный вариант выполнения термодинамического цикла 300, выполненный в соответствии с одним или несколькими вариантами выполнения настоящего изобретения. Цикл 300 может в некоторых отношениях быть аналогичен термодинамическим циклам 100 и/или 200 тем самым цикл 300 можно лучше понять со ссылкой Фиг.1 и 2, на которых одинаковые ссылочные позиции соответствуют одинаковым элементам, и поэтому не будут описаны подробно повторно. Термодинамический цикл 300 может содержать контур 310 рабочей текучей среды, использующий третий теплообменник 302 в тепловом контакте с источником 106 тепла. Третий теплообменник 302 может представлять собой теплообменник такого типа, который похож на первый и второй теплообменники 102, 104, как описано выше.

[0044] Теплообменники 102, 104, 302 могут быть расположены последовательно в тепловом контакте с потоком источника 106 тепла и расположены параллельно в контуре 310 рабочей текучей среды. Соответствующий первый и второй рекуператоры 116, 118 расположены последовательно на низкотемпературной стороне контура 310 с конденсатором 124, и параллельно на высокотемпературной стороне контура 310. После того, как рабочая текучая среда в точке 304 разделилась на первый и второй массовые потоки m1 и m2, третий теплообменник 302 может быть выполнен с возможностью приема первого массового потока m1 и передачи тепла от источника 106 тепла к первому массовому потоку m1 перед тем, как достичь первой турбины 112 для расширения. После расширения в первой турбине 112 первый массовый поток m1 направляется через первый рекуператор 116 для передачи остаточного тепла к первому массовому потоку m1, выпущенного из третьего теплообменника 302.

[0045] Второй массовый поток m2 направляется через второй теплообменник 104, а затем расширяется во второй турбине 114. После второй турбины 114 второй массовый поток m2 повторно объединяется с первым массовым потоком m1 в точке 306, чтобы генерировать объединенный массовый поток m1+m2, который передает остаточное тепло во второй массовый поток m2 во втором рекуператоре 118.

[0046] Вторая турбина 114 снова может быть использована для приведения в действие первого или основного насоса 120, или она может быть приведена в действие другими средствами, как описано в настоящем изобретении. Второй, или запускающий, насос 122 может быть предусмотрен на низкотемпературной стороне контура 310 и обеспечивает циркуляцию рабочей текучей среды через параллельный контур теплообменника, включая второй и третий теплообменники 104, 302. В одном иллюстративном варианте выполнения первый и третий теплообменники 102, 302 могут иметь по существу нулевой поток во время запуска цикла 300. Контур 310 рабочей текучей среды может также содержать дроссельный клапан 308, такой как дроссельный клапан привода насоса, и запорный клапан 312 для управления потоком рабочей текучей среды.

[0047] Фиг.4 изображает другой иллюстративный вариант выполнения термодинамического цикла 400, выполненный в соответствии с одним или несколькими раскрытыми иллюстративными вариантами выполнения. Цикл 400 может в некоторых отношениях быть аналогичен термодинамическим циклам 100, 200 и/или 300, и, таким образом, цикл 400 можно лучше понять со ссылкой на Фиг.1-3, на которых одинаковые номера позиций соответствуют одинаковым элементам, и поэтому не будут описаны подробно повторно. Термодинамический цикл 400 может содержать контур 410 рабочей текучей среды, в котором первый и второй рекуператоры 116, 118 объединены или иным образом заменены одним рекуператором 402. Рекуператор 402 может иметь тот же тип, что и рекуператоры 116, 118, описанные в настоящем изобретении, или может представлять собой рекуператор или теплообменник другого типа, известного специалистам в этой области техники.

[0048] Как показано, рекуператор 402 может быть выполнен с возможностью передачи тепла к первому массовому потоку m1 на входе первого теплообменника 102 и получения тепла от первого массового потока m1 на выходе первой турбины 112. Рекуператор 402 может также передавать тепло во второй массовый поток m2, когда тот входит во второй теплообменник 104, и получать тепло от второго массового потока m2 на выходе из второй турбины 114. Объединенный массовый поток m1+m2 вытекает из рекуператора 402 к конденсатору 124.

[0049] В других иллюстративных вариантах выполнения рекуператор 402 может быть увеличен, как показано пунктирными линиями, показанными на Фиг.4, или иным образом выполнен с возможностью получения первого массового потока m1, входящего в третий теплообменник 302 и выходящего из него. Следовательно, дополнительная тепловая энергия может быть извлечена из рекуператора 304 и направлена в третий теплообменник 302, чтобы повысить температуру первого массового потока m1.

[0050] Фиг.5 изображает другой иллюстративный вариант выполнения термодинамического цикла 500, выполненного в соответствии с настоящим изобретением. Цикл 500 может в некоторых отношениях быть аналогичен термодинамическому циклу 100, и, таким образом, может быть лучше понят со ссылкой на приведенный выше Фиг.1, на котором одинаковые номера позиций соответствуют одинаковым элементам, которые не будут описаны еще раз. Термодинамический цикл 500 может содержать контур 510 рабочей текучей среды, по существу аналогичный контуру 110 рабочей текучей среды, показанному на Фиг.1, но с другим расположением первого и второго насосов 120, 122. Как показано на Фиг.1, каждый из параллельных циклов имеет один независимый насос (соответственно, насос 120 для высокотемпературного цикла и насос 122 для низкотемпературного цикла) для подачи потока рабочей текучей среды во время нормальной работы. Для сравнения, в термодинамическом цикле 500, изображенном на Фиг.5, используется основной насос 120, который может приводиться в действие второй турбиной 114, чтобы обеспечивать протекание рабочей текучей среды для обоих параллельных циклов. Запускающий насос 122 на Фиг.5 работает только в процессе запуска теплового двигателя, поэтому при нормальной работе насоса с приводом от двигателя не требуются.

[0051] Фиг.6 изображает другой иллюстративный вариант выполнения термодинамического цикла 600, выполненного в соответствии с настоящим изобретением. Цикл 600 может в некоторых отношениях быть аналогичен термодинамическому циклу 300, и, таким образом, его можно лучше понять со ссылкой на описанный выше Фиг.3, на котором одинаковые номера позиций соответствуют одинаковым элементам и, поэтому, не будут описаны более подробно повторно. Термодинамический цикл 600 может иметь контур 610 рабочей текучей среды, по существу аналогичный контуру 310 рабочей текучей среды, изображенному на Фиг.3, но с добавлением третьего рекуператора 602, который извлекает дополнительную тепловую энергию из объединенного массового потока m1+m2, выпущенного из второго рекуператора 118. Соответственно, температура первого массового потока m1, поступающего в третий теплообменник 302, может быть увеличена еще до получения остаточного тепла, передаваемого от источника 106 тепла.

[0052] Как показано, рекуператоры 116, 118, 602 могут работать в качестве отдельных теплообменников. В других вариантах выполнения, однако, рекуператоры 116, 118, 602 могут быть объединены в единый рекуператор, аналогичный рекуператору 406, описанному выше со ссылкой на Фиг.4.

[0053] Как проиллюстрировано каждым иллюстративным термодинамическим циклом 100-600, описанным в настоящем изобретении (т.е. в циклах 100, 200, 300, 400, 500 и 600), параллельный теплообменный цикл и конструкция, включенные в каждый контур 110-610 рабочей текучей среды (означая контура 110, 210, 310, 410, 510 и 610) обеспечивает возможность генерации большего количества энергии из заданного источника 106 тепла за счет повышения входной температуры силовой турбины до уровней, недостижимых в одном цикле, что приводит к более высоким тепловым коэффициентам полезного действия для каждого иллюстративного цикла 100-600. добавление низкотемпературных теплообменных циклов посредством второго и третьего теплообменников 104, 302 обеспечивает возможность рекуперации более высокой доли доступной энергии из источника 106 тепла. кроме того, степень расширения для каждого отдельного теплообменного цикла может быть оптимизирована для дополнительного улучшения теплового коэффициента полезного действия.

[0054] Другие варианты, которые могут быть реализованы в любом из раскрытых иллюстративных вариантов выполнения, включают, без ограничения, использование двухступенчатого или многоступенчатого насоса 120, 122 для оптимизации давления на входе для турбин 112, 114 для любой конкретной соответствующей температуры на входе любой из турбин 112, 114. В других иллюстративных вариантах выполнения турбины 112, 114 могут быть соединены друг с другом, как, например, с использованием дополнительных ступеней турбины, параллельно на общем валу силовой турбины. Другие варианты, рассматриваемые в настоящем изобретении, представляют собой, но не ограничиваются этим, использование дополнительных ступеней турбины в параллели на валу насоса с приводом от турбины; соединение турбин через редуктор; использование различных конструкций рекуператора для оптимизации общего коэффициента полезного действия; и использование поршневых детандеров и насосов вместо турбин. Кроме того, можно соединить выход второй турбины 114 с генератором или генерирующим электроэнергию устройством, приводимым в движение первой турбиной 112, или даже интегрировать первую и вторую турбины 112, 114 в один агрегат турбомашин, например многоступенчатую турбину, использующую отдельные лопатки/диски на общем валу, или как отдельные ступени радиальной турбины, приводящие в действие главное зубчатое колесо с использованием отдельных шестерен для каждой радиальной турбины. Тем не менее, предусмотрены и другие иллюстративные варианты выполнения, в которых первая и/или вторая турбины 112, 114 соединены с основным насосом 120 и двигатель-генератором (не показан), который служит как в качестве стартового двигателя, так и в качестве генератора.

[0055] Каждый из описанных циклов 100-600 может быть реализован в различных физических вариантах выполнения, включая, но не ограничиваясь этим, стационарными или интегрированными установками, или в качестве автономного устройства, такого как портативный двигатель или «модуль» отработанного тепла. Иллюстративный модуль двигателя отработанного тепла может организовать объединенными в виде единого блока каждый контур 110-610 циркуляции рабочей текучей среды и связанные с ним элементы, такие как турбины 112, 114, рекуператоры 116, 118, конденсаторы 124, насосы 120, 122, клапаны, источник рабочей текучей среды и системы управления, и механические и электронные элементы управления. Иллюстративный модуль двигателя отработанного тепла описан и проиллюстрирован в совместно рассматриваемой заявке на патент США №12/631,412, озаглавленной «Устройство преобразования тепловой энергии», поданной 9 декабря 2009 года, содержание которой включено в настоящее описание посредством ссылки в части, не противоречащей настоящему изобретению.

[0056] Иллюстративные варианты выполнения, раскрытые в настоящем изобретении, могут дополнительно содержать включение и использование системы управления массой (MMS), в соединении с или интегрированной в описанные термодинамические циклы 100-600. MMS может быть предусмотрена для управления давлением на входе первого насоса 120 путем добавления и удаления массы (т.е. рабочей текучей среды) из контура 100-600 рабочей текучей среды, повышая, тем самым, коэффициент полезного действия цикла 100-600. В одном иллюстративном варианте выполнения MMS работает с циклом 100-600 полуактивно и использует датчики для контроля давлений и температур на стороне повышенного давления (от выходного отверстия насоса 120 до входного отверстия в детандер 116, 118) и на стороне пониженного давления (от выходного отверстия детандера 112, 114 до входного отверстия в насос 120) контура 110-610. MMS может также содержать клапаны, нагреватели резервуара или другое оборудование для облегчения перемещения рабочей текучей среды в контуры 110-610 рабочей текучей среды и из них, и резервуар управления массой для хранения рабочей текучей среды. Иллюстративные варианты выполнения MMS проиллюстрированы и описаны в совместно рассматриваемой заявке на патент США №12/631,412, №12/631,400 и №12/631,379, каждая из которых была подана 4 декабря 2009, заявке на патент США №12/880,428, поданной 13 сентября 2010 года, и заявке PCT/US 2011/029486, поданной 22 марта 2011. Содержание каждого из вышеизложенного случаев включено в настоящее изобретение в качестве ссылки, в той степени, в которой оно не противоречит настоящему изобретению.

[0057] Со ссылкой теперь на Фиг.7 и 8 представлены иллюстративные системы управления массой, соответственно, 700 и 800, которые могут быть использованы в одном или нескольких иллюстративных вариантах выполнения совместно с термодинамическими циклами 100-600, описанными в настоящем изобретении. Точки А, В, и С врезки системы, как показано на Фиг.7 и 8 (на Фиг.8 показаны только точки А и С) соответствуют точкам А, В, и С врезки системы, показанным на Фиг.1-6. Соответственно, как MMS 700, так и MMS 800 может быть проточно соединена с термодинамическими циклами 100-600, изображенными на Фиг.1-6, в соответствующих точках А, В, и С врезки системы (если применимо). Иллюстративная MMS 800 удерживает рабочую текучую среду при низкой (ниже температуры окружающей среды) температуре и, следовательно, низком давлении, а иллюстративная MMS 700 удерживает рабочую текучую среду при температуре окружающей среды или вблизи этой температуры. Как обсуждалось выше, рабочая текучая среда может представлять собой CO2, но также может представлять собой и другие рабочие текучие среды, без отступления от объема изобретения.

[0058] Во время иллюстративной работы MMS 700 резервуар 702 хранения рабочей текучей среды находится под давлением путем выпуска рабочей текучей среды из контура(ов) 110-610 рабочей текучей среды через первый клапан 704 в точке А врезки. При необходимости дополнительная рабочая текучая среда может быть добавлена в контур(ы) 110-610 рабочей текучей среды путем открытия второго клапана 706, расположенного в нижней части резервуара 702, для того, чтобы обеспечить возможность протекания дополнительной рабочей текучей среды через точку С врезки, расположенную вверх по потоку от насоса 120 (Фиг.1-6). Добавление рабочей текучей среды в контур(ы) 110-610 в точке С врезки может содействовать повышению давления на входе первого насоса 120. Для извлечения текучей среды из контура(ов) 110-610 рабочей текучей среды и, тем самым, уменьшению давления на входе первого насоса 120, третий клапан 708 может быть открыт для обеспечения вхождения охлажденной текучей среды под давлением в резервуар через точку В врезки. Хотя это и не является необходимым в каждом приложений, MMS 700 может также содержать перекачивающий насос 710, выполненный с возможностью удаления рабочей текучей среды из резервуара 702 и введения ее в контур(ы) 110-610 рабочей текучей среды.

[0059] MMS 800, изображенная на Фиг.8, использует только две точки врезки системы или точки А и С интерфейса. Управляемый клапаном интерфейс А не используется во время фазы управления (например, нормального функционирования устройства), и обеспечивается только для предварительного создания давления в контуре(ах) 110-610 рабочей текучей среды с помощь пара, так что температура контура(ов) 110-610 во время заполнения остается выше минимального порогового значения. Может быть включен испаритель, использующий тепло окружающей среды, для преобразования рабочей текучей среды в жидкой фазе в рабочую текучую среду в паровой фазе приблизительно при температуре окружающей среды. Без испарителя система могла бы резко снизить температуру при заполнении. Испаритель также подает пар обратно в резервуар 702, чтобы компенсировать потерянный объем жидкости, который был извлечен, и, тем самым, выступает в качестве средства повышения давления. По меньшей мере в одном варианте выполнения испаритель может быть нагрет электрически или нагрет вторичной текучей средой. В процессе работы, когда требуется повысить давление всасывания первого насоса 120 (Фиг.1-6), рабочая текучая среда может быть избирательно добавлена в контур(ы) 110-610 рабочей текучей среды путем ее перекачки с помощью перекачивающего насоса 802, предусмотренного в точке С врезки или вблизи нее. Если требуется уменьшить давление всасывания насоса 120, рабочая текучая среда избирательно извлекается из системы на интерфейсе С и расширяется посредством одного или нескольких клапанов 804 и 806 до относительно более низкого давления хранения резервуара 702 хранения.

[0060] В большинстве случаев расширенная текучая среда после клапанов 804, 806 будет двухфазной (т.е. пар + жидкость). Чтобы предотвратить превышение допустимого уровня давления в резервуаре 702, может быть предусмотрен небольшой холодильный цикл сжатия пара, включающий компрессор 808 пара и сопровождающий его конденсатор 810. В других вариантах выполнения конденсатор может использоваться в качестве испарителя, в котором вода из конденсатора используется в качестве источника тепла, а не теплоотвода. Холодильный цикл может быть выполнен с возможностью уменьшения температуры рабочей текучей среды и конденсации пара в достаточной степени, чтобы поддерживать давление в резервуаре 702 на расчетном уровне. Как должно быть понятно, холодильный цикл сжатия пара может быть интегрирован в MMS 800 или может быть автономным циклом сжатия пара с независимым холодильным контуром.

[0061] Рабочая текучая среда, содержащаяся в резервуаре 702 хранения, будет иметь тенденцию к расслоению с рабочей текучей средой более высокой плотности, находящейся в нижней части резервуара 702, и рабочей текучей средой более низкой плотности, находящейся в верхней части резервуара 702. Рабочая текучая среда может находиться в жидкой фазе, паровой фазе, или в обеих фазах, или в сверхкритическом состоянии; причем, если рабочая текучая среда находится в обеих фазах - паровой фазе и жидкой фазе, то будет иметься граница раздела фаз, отделяющая одну фазу рабочей текучей среды от другой, при этом более плотная рабочая текучая среда будет находиться в нижней части резервуара 702. Таким образом, MMS 700, 800 может быть выполнена с возможностью доставки в контуры 110-610 самой плотной рабочей текучей среды, имеющейся в резервуаре 702 хранения.

[0062] Все различные описанные управления или изменения в состоянии рабочей текучей среды и состояние всех контуров 110-610 рабочей текучей среды, включая температуру, давление, направление потока и скорость, и работу компонентов, таких как насосы 120, 122 и турбины 112, 114, может контролироваться и/или управляться системой 712 управления, в общем виде изображенной на Фиг.7 и 8. Иллюстративные системы управления, совместимые с вариантами выполнения настоящего изобретения, описаны и проиллюстрированы в одновременно рассматриваемой заявке на патент США, серийный номер 12/880,428, озаглавленной «Тепловой двигатель и системы и способы преобразования тепловой энергии в электрическую с помощью системы заполнения рабочей текучей средой», поданной 13 сентября 2010, и включенной в настоящий документ посредством ссылки, как указано выше.

[0063] В одном иллюстративном варианте выполнения система 712 управления может содержать один или несколько пропорциональных интегрально-дифференциальных (PID) контроллеров в качестве петли обратной связи системы управления. В другом иллюстративном варианте выполнения система 712 управления может представлять собой любую микропроцессорную систему, выполненную с возможностью хранения управляющей программы и выполнения управляющей программы для получения входных сигналов датчика и генерации сигналов управления в соответствии с заранее заданным алгоритмом или таблицей. Например, система 712 управления может представлять собой основанный на микропроцессоре компьютер с выполняемой управляющей программой программного обеспечения, хранящейся на машиночитаемом носителе. Программное обеспечение может быть выполнено с возможностью приема входных сигналов датчика из различных датчиков давления, температуры, потока и т.п., расположенных во всех контурах 110-610 рабочей текучей среды, и генерации управляющих сигналов, причем указанные управляющие сигналы генерируются с возможностью оптимизации и/или избирательного управления работой контуров 110-610.

[0064] Каждая MMS 700, 800 может быть соединена с возможностью обмена данными с такой системой 712 управления таким образом, что управление различными клапанами и другим оборудованием, описанным в настоящем изобретении, автоматизировано или полуавтоматизировано и реагирует на данные о производительности системы, полученные с помощью различных датчиков, расположенных по всем контурам 110-610, а также реагирует на окружающие условия и условия окружающей среды. То есть система 712 управления может находиться в состоянии обмена данными с каждым из компонентов MMS 700, 800 и может быть выполнена с возможностью управления его работой, чтобы более эффективно выполнять функцию термодинамического цикла(ов) 100-600. Например, система 712 управления может осуществлять связь (через провода, ВЧ-сигнал и т.д.) с каждым из клапанов, насосов, датчиков и т.д. в системе, и выполнена с возможностью управления работой каждого из элементов, в соответствии с управляющим программным обеспечением, алгоритмом, или другим заранее заданным механизмом управления. Это может оказаться преимущественным для управления температурой и давлением рабочей текучей среды на входе первого насоса 120, чтобы активным образом увеличивать давление всасывания первого насоса 120 за счет уменьшения сжимаемости рабочей текучей среды. Это может предотвратить повреждение первого насоса 120, а также увеличить суммарную степень сжатия термодинамического цикла(ов) 100-600, повышая, тем самым, коэффициент полезного действия и выходную мощность.

[0065] В одном или нескольких иллюстративных вариантах выполнения может оказаться выгодным поддерживать давление всасывания насоса 120 выше давления кипения рабочей текучей среды на входе в насос 120. Один способ управления давлением рабочей текучей среды на низкотемпературной стороне контура(ов) 110-610 рабочей текучей среды заключается в управлении температурой рабочей текучей среды в резервуаре 702 хранения, изображенном на Фиг.7. Это может быть достигнуто путем поддержания температуры резервуара 702 хранения на более высоком уровне, чем температура на входе в насос 120. Чтобы достичь этого, MMS 700 может включать использование нагревателя и/или спирали 714 в резервуаре 702. Нагреватель/спираль 714 может быть выполнена с возможностью добавления или удаления тепла из текучей среды/пара в резервуаре 702. В одном иллюстративном варианте выполнения температура резервуара 702 хранения может управляться с использованием прямого электрического нагрева. В других иллюстративных вариантах выполнения, однако, температура резервуара 702 хранения может управляться с помощью других устройств, например, но не ограничиваясь этим, спиралью теплообменника с выпущенной насосом текучей средой (которая находится при более высокой температуре, чем на входе в насос), спиралью теплообменника с отработанной охлаждающей водой из охладителя/конденсатора (также при более высокой температуре, чем на входе в насос), или их комбинации.

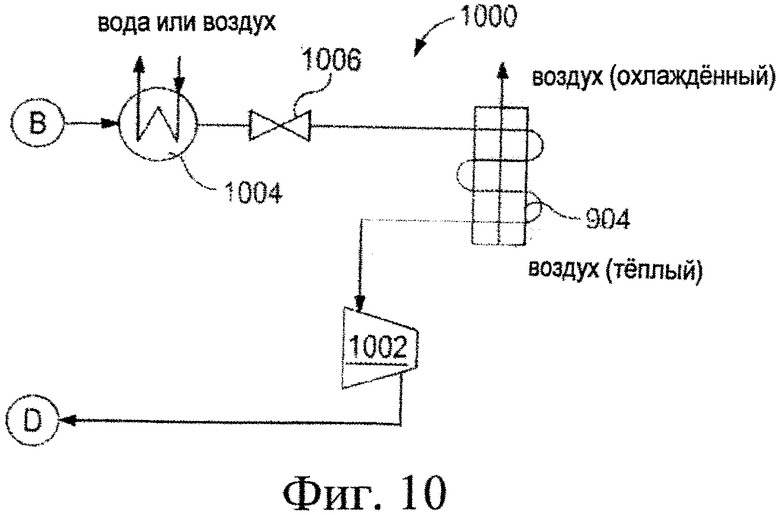

[0066] Со ссылкой теперь на Фиг.9 и 10, системы охлаждения, соответственно, 900 и 1000, также могут быть использованы в связи с любым из описанных выше циклов, для того, чтобы обеспечить охлаждение в других областях промышленного процесса, в том числе, но не ограничиваясь этим, предварительным охлаждением воздуха на входе газовой турбины или других воздушно-реактивных двигателей, обеспечивая тем самым более высокую выходную мощность двигателя. Точки В и D или С и D врезки системы, показанные на Фиг.9 и 10, могут соответствовать точкам В, С, D врезки системы, изображенным на Фиг.1-6. Соответственно, каждая система 900, 1000 охлаждения может быть проточно соединена с одним или несколькими контурами 110-610 рабочей текучей среды, показанными на Фиг.1-6, в соответствующих точках В, С и/или D врезки системы (где это применимо).

[0067] В системе 900 охлаждения, изображенной на Фиг.9, часть рабочей текучей среды может быть извлечена из контура(ов) 110-610 рабочей текучей среды в точке С врезки системы. Давление этой части текучей среды уменьшается за счет расширительного устройства 902, которое может представлять собой клапан, отверстие или расширитель текучей среды, такой как турбина или детандер с положительным смещением. Этот процесс расширения снижает температуру рабочей текучей среды. Затем тепло добавляют к рабочей текучей среде в теплообменнике 904 испарителя, который снижает температуру текучей среды внешнего процесса (например, воздуха, воды и т.д.). Давление рабочей текучей среды затем повторно увеличивают за счет использования компрессора 906, после чего ее снова вводят в контур(ы) 110-610 рабочей текучей среды через точку D врезки системы.

[0068] Компрессор 906 может либо представлять собой компрессор с приводом от двигателя, либо управляться турбиной либо от любой специально предназначенной для этого турбины, либо от дополнительного колеса, добавленного к основной турбине системы. В других иллюстративных вариантах выполнения компрессор 906 может быть объединен с основным(и) контуром(ами) 110-610 циркуляции рабочей текучей среды. В других вариантах выполнения компрессор 906 может принимать форму эжектора текучей среды, причем рабочую текучую среду подают из точки А врезки системы и выпускают в точке D врезки системы, вверх по потоку от конденсатора 124 (Фиг.1-6).

[0069] Система 1000 охлаждения, изображенная на Фиг.10, может также содержать компрессор 1002, по существу аналогичный компрессору 906, описанному выше. Компрессор 1002 может принимать форму эжектора текучей среды, причем рабочую текучую среду подают из контура(ов) 110-610 рабочей текучей среды через точку А врезки (не показанной, но соответствующей точке, показанной на Фиг.1-6) и выпускают в контур(ы) 110-610 через точку D врезки. В показанном иллюстративном варианте выполнения рабочую текучую среду извлекают из контура(ов) 110-610 через точку В врезки и предварительно охлаждают теплообменником 1004 прежде, чем осуществить расширение в расширительном устройстве 1006, аналогичном расширительному устройству 902, описанному выше. В одном иллюстративном варианте выполнения теплообменник 1004 может содержать теплообменник типа вода-CO2 или воздух-CO2. Как можно видеть, добавление теплообменника 1004 может обеспечивать дополнительную охлаждающую способность, выше той, которая возможна с системой 900 охлаждения, показанной на Фиг.9.

[0070] Термины «выше по потоку» и «ниже по потоку», используемые в настоящем изобретении, предназначены для более четкого описания различных иллюстративных вариантов выполнения и конфигураций настоящего изобретения. Например, термин «выше по потоку» обычно означает в направлении по или в направлении против потока рабочей текучей среды во время нормальной работы, а термин «ниже по потоку» обычно означает вместе с или в направлении потока рабочей текучей среды во время нормальной работы.

[0071] Вышеизложенное в чертах описало характеристики нескольких вариантов выполнения, так что специалистам в данной области техники смогут лучше понять настоящее изобретение. Специалистам в данной области техники должно быть понятно, что они могут легко использовать настоящее изобретение в качестве основы для разработки или изменения других процессов и конструкций для достижения тех же целей и/или для достижения таких же преимуществ указанных в настоящем документе вариантов выполнения. Специалисты в этой области техники должны понимать, что такие эквивалентные конструкции не выходят за пределы сущности и объема настоящего изобретения, и что в настоящем изобретении они могут сделать различные изменения, замены и перестановки без отхода от сущности и объема настоящего изобретения.

Изобретение относится к энергетике. Циклы преобразования отработанной тепловой энергии, системы и устройства используют несколько теплообменников отработанной энергии, расположенных последовательно в потоке отработанного тепла, и несколько термодинамических циклов, параллельных теплообменникам отработанного тепла, в целях обеспечения максимальной экстракции тепловой энергии из потока отработанного тепла с помощью рабочей текучей среды. Параллельные циклы работают в различных температурных диапазонах с более низким температурным рабочим выходом, использующимся для приведения в действие насоса рабочей текучей среды. Система управления массой рабочей текучей среды интегрирована в циклы или соединена с ними. Изобретение позволяет обеспечить максимальное извлечение тепловой энергии из потока отработанного тепла с помощью рабочей текучей среды. 3 н. и 46 з.п. ф-лы, 10 ил.

1. Система для преобразования тепловой энергии в работу, содержащая:

насос, выполненный с возможностью циркуляции рабочей текучей среды через контур рабочей текучей среды, причем ниже по потоку от насоса рабочая текучая среда разделяется на первый массовый поток и второй массовый поток, при этом рабочая текучая среда содержит диоксид углерода и находится в сверхкритическом состоянии по меньшей мере в части контура рабочей текучей среды;

первый теплообменник, проточно соединенный с насосом и находящийся в тепловом контакте с источником тепла, причем первый теплообменник выполнен с возможностью приема первого массового потока и передачи тепла от источника тепла к первому массовому потоку;

первую турбину, проточно соединенную с первым теплообменником и выполненную с возможностью расширения первого массового потока;

первый рекуператор, проточно соединенный с первой турбиной и выполненный с возможностью переноса остаточной тепловой энергии из первого массового потока, выпускаемого из первой турбины, к первому массовому потоку, направляемому в первый теплообменник;

второй теплообменник, проточно соединенный с насосом и находящийся в тепловом контакте с источником тепла, причем второй теплообменник выполнен с возможностью приема второго массового потока и передачи тепла от источника тепла ко второму массовому потоку; и

вторую турбину, проточно соединенную со вторым теплообменником и выполненную с возможностью расширения второго массового потока.

2. Система по п.1, в которой источник тепла представляет собой поток отработанного тепла.

3. Система по п.1, в которой рабочая текучая среда находится в сверхкритическом состоянии на стороне повышенного давления контура рабочей текучей среды и в докритическом состоянии на стороне пониженного давления контура рабочей текучей среды.

4. Система по п.1, в которой рабочая текучая среда на входе в насос находится в сверхкритическом состоянии.

5. Система по п.1, в которой первый и второй теплообменники расположены в источнике тепла последовательно.

6. Система по п.1, в которой первый массовый поток циркулирует параллельно со вторым массовым потоком.

7. Система по п.1, дополнительно содержащая второй рекуператор, проточно соединенный со второй турбиной и выполненный с возможностью переноса остаточной тепловой энергии от второго массового потока, выпускаемого из второй турбины, во второй массовый поток, направляемый во второй теплообменник.

8. Система по п.7, в которой первый и второй рекуператоры расположены последовательно на низкотемпературной стороне контура рабочей текучей среды, причем первый и второй рекуператоры на высокотемпературной стороне контура рабочей текучей среды расположены параллельно.

9. Система по п.1, дополнительно содержащая второй рекуператор, проточно соединенный со второй турбиной и выполненный с возможностью переноса остаточной тепловой энергии из объединенного первого и второго массового потока в первый массовый поток, направляемый в первый теплообменник.

10. Система по п.1, в которой давление на входе первой турбины по существу равно давлению на входе второй турбины.

11. Система по п.10, в которой давление на выходе первой турбины отличается от давления на выходе второй турбины.

12. Система по п.1, дополнительно содержащая систему управления массой, функционально соединенную с контуром циркуляции рабочей текучей среды через по меньшей мере две точки врезки, причем система управления массой выполнена с возможностью управления количеством рабочей текучей среды в контуре циркуляции рабочей текучей среды.

13. Система для преобразования тепловой энергии в работу, содержащая:

насос, выполненный с возможностью циркуляции рабочей текучей среды в контуре рабочей текучей среды, причем рабочая текучая среда ниже по потоку от насоса разделяется на первый массовый поток и второй массовый поток, при этом рабочая текучая среда содержит диоксид углерода и находится в сверхкритическом состоянии по меньшей мере в части контура рабочей текучей среды;

первый теплообменник, проточно соединенный с насосом и находящийся в тепловом контакте с источником тепла, причем первый теплообменник выполнен с возможностью приема первого массового потока и передачи тепла от источника тепла к первому массовому потоку;

первую турбину, проточно соединенную с первым теплообменником и выполненную с возможностью расширения первого массового потока;

первый рекуператор, проточно соединенный с первой турбиной и выполненный с возможностью переноса остаточной тепловой энергии из первого массового потока, выпускаемого из первой турбины, в первый массовый поток, направляемый в первый теплообменник;

второй теплообменник, проточно соединенный с насосом и находящийся в тепловом контакте с источником тепла, причем второй теплообменник выполнен с возможностью приема второго массового потока и передачи тепла от источника тепла ко второму массовому потоку;

вторую турбину, проточно соединенную со вторым теплообменником и выполненную с возможностью расширения второго массового потока, причем второй массовый поток, выходящий из второй турбины, повторно объединяется с первым массовым потоком для формирования объединенного массового потока;

второй рекуператор, проточно соединенный со второй турбиной и выполненный с возможностью переноса остаточной тепловой энергии из объединенного массового потока во второй массовый поток, направляемый во второй теплообменник; и

третий теплообменник, находящийся в тепловом контакте с источником тепла и расположенный между насосом и первым теплообменником, причем третий теплообменник выполнен с возможностью приема и передачи тепла к первому массовому потоку перед его пропусканием через первый теплообменник.

14. Система по п.13, в которой источник тепла представляет собой поток отработанного тепла.

15. Система по п.13, в которой рабочая текучая среда находится в сверхкритическом состоянии на стороне повышенного давления контура рабочей текучей среды и в докритическом состоянии на стороне пониженного давления контура рабочей текучей среды.

16. Система по п.13, в которой рабочая текучая среда на входе насоса находится в сверхкритическом состоянии.

17. Система по п.13, в которой первый, второй и третий теплообменники расположены последовательно в потоке отработанного тепла, а первый массовый поток циркулирует параллельно со вторым массовым потоком.

18. Система по п.13, в которой первый и второй рекуператоры содержат однокомпонентный рекуператор.

19. Система по п.13, в которой первый и второй рекуператоры расположены последовательно на низкотемпературной стороне контура рабочей текучей среды, причем первый и второй рекуператоры на высокотемпературной стороне контура рабочей текучей среды расположены параллельно.

20. Система по п.13, дополнительно содержащая третий рекуператор, расположенный между насосом и третьим теплообменником.

21. Система по п.20, в которой третий рекуператор выполнен с возможностью передачи остаточного тепла от объединенного массового потока, выпускаемого из второго рекуператора, в первый массовый поток, перед введением первого массового потока в третий теплообменник.

22. Система по п.21, в которой первый, второй и третий рекуператоры расположены последовательно на низкотемпературной стороне контура рабочей текучей среды и параллельно на высокотемпературной стороне контура рабочей текучей среды.

23. Система по п.20, в которой первый, второй и третий рекуператоры содержат однокомпонентный рекуператор.

24. Система по п.23, в которой однокомпонентный рекуператор выполнен с возможностью приема первого массового потока, выпускаемого из третьего теплообменника, для передачи дополнительной остаточной тепловой энергии из объединенного массового потока к первому массовому потоку до того, как первый массовый поток проходит через первый теплообменник.

25. Система по п.13, в которой давление на входе первой турбины по существу равно давлению на входе второй турбины.

26. Система по п.25, в которой давление на выходе первой турбины отличается от давления на выходе второй турбины.

27. Способ преобразования тепловой энергии в работу, включающий:

циркуляцию рабочей текучей среды с помощью насоса через контур рабочей текучей среды, при этом рабочая текучая среда содержит диоксид углерода и находится в сверхкритическом состоянии по меньшей мере в части контура рабочей текучей среды;

разделение рабочей текучей среды в контуре циркуляции рабочей текучей среды на первый массовый поток и второй массовый поток;

передачу тепловой энергии в первом теплообменнике от источника тепла в первый массовый поток, причем первый теплообменник находится в тепловом контакте с источником тепла;

расширение первого массового потока в первой турбине, проточно соединенной с первым теплообменником;

передачу остаточной тепловой энергии в первом рекуператоре от первого массового потока, выпускаемого из первой турбины, в первый массовый поток, направляемый в первый теплообменник, причем первый рекуператор проточно соединен с первой турбиной;

передачу тепловой энергии во втором теплообменнике от источника тепла во второй массовый поток, причем второй теплообменник находится в тепловом контакте с источником тепла; и

расширение второго массового потока во второй турбине, проточно соединенной со вторым теплообменником.

28. Способ по п.27, в котором передают остаточную тепловую энергию во втором рекуператоре от второго массового потока, выпускаемого из второй турбины, во второй массовый поток, направляемый во второй теплообменник, причем второй рекуператор проточно соединен со второй турбиной.

29. Способ по п.28, в котором передают тепловую энергию в третьем теплообменнике от источника тепла в первый массовый поток перед пропусканием его через первый теплообменник, причем третий теплообменник находится в тепловом контакте с источником тепла и расположен между насосом и первым теплообменником.

30. Способ по п.29, в котором передают остаточное тепло в третьем рекуператоре от объединенного первого и второго массового потока, выпускаемого из второго рекуператора, в первый массовый поток перед введением первого массового потока в третий теплообменник, причем третий рекуператор расположен между насосом и третьим теплообменником.

31. Способ по п.27, в котором передают остаточную тепловую энергию во втором рекуператоре от объединенного первого и второго массового потока в первый массовый поток, направляемый в первый теплообменник, причем второй рекуператор проточно соединен со второй турбиной.

32. Система или способ по любому из пп.3-12 или 15-31, в которых источник тепла представляет собой поток отработанного тепла.

33. Система или способ по любому из пп.2, 4-12, 14 или 16-31, в которых рабочая текучая среда находится в сверхкритическом состоянии на стороне повышенного давления контура рабочей текучей среды и в докритическом состоянии на стороне пониженного давления контура рабочей текучей среды.

34. Система или способ по любому из пп.2-3, 5-12, 14-15 или 17-31, в которых рабочая текучая среда на входе насоса находится в сверхкритическом состоянии.

35. Система или способ по любому из пп.2-4 или 6-31, в которых первый и второй теплообменники расположены в источнике тепла последовательно.

36. Система или способ по любому из пп.2-5 или 7-31, в которых первый массовый поток циркулирует параллельно со вторым массовым потоком.

37. Система или способ по любому из пп.2-6 или 8-31, в которых дополнительно предусмотрен второй рекуператор, проточно соединенный со второй турбиной и выполненный с возможностью переноса остаточной тепловой энергии от второго массового потока, выпускаемого из второй турбины, во второй массовый поток, направляемый во второй теплообменник.

38. Система или способ по любому из пп.2-7, 9-12, 14-18 или 20-31, в которых первый и второй рекуператоры расположены последовательно на низкотемпературной стороне контура рабочей текучей среды, причем первый и второй рекуператоры на высокотемпературной стороне контура циркуляции рабочей текучей среды расположены параллельно.

39. Система или способ по любому из пп.2-8 или 10-31, в которых дополнительно предусмотрен второй рекуператор, проточно соединенный со второй турбиной и выполненный с возможностью переноса остаточной тепловой энергии от объединенного первого и второго массового потока в первый массовый поток, направляемый в первый теплообменник.

40. Система или способ по любому из пп.1-12, 14-24 или 26-31, в которых давление на входе первой турбины по существу равно давлению на входе второй турбины.

41. Система или способ по любому из пп.1-25 или 27-31, в которых давление на выходе первой турбины отличается от давления на выходе второй турбины.

42. Система или способ по любому из пп.2-11 или 13-31, в которых дополнительно предусмотрена система управления массой, функционально соединенная с контуром циркуляции рабочей текучей среды через по меньшей мере две точки врезки, причем система управления массой выполнена с возможностью управления количеством рабочей текучей среды в контуре рабочей текучей среды.

43. Система или способ по любому из пп.1-12, 14-16 или 18-31, в которых первый, второй и третий теплообменники расположены последовательно в потоке отработанного тепла, а первый массовый поток циркулирует параллельно со вторым массовым потоком.

44. Система или способ по любому из пп.1-17 или 19-31, в которых первый и второй рекуператоры содержат однокомпонентный рекуператор.

45. Система или способ по любому из пп.1-19, 21-28 или 31, в которых дополнительно предусмотрен третий рекуператор, расположенный между насосом и третьим теплообменником.

46. Система или способ по п.45, в которых третий рекуператор выполнен с возможностью передачи остаточного тепла от объединенного массового потока, выпускаемого из второго рекуператора, в первый массовый поток, прежде чем первый массовый поток вводится в третий теплообменник.

47. Система или способ по п.46, в которых первый, второй и третий рекуператоры расположены последовательно на низкотемпературной стороне контура рабочей текучей среды и параллельно на высокотемпературной стороне контура рабочей текучей среды.

48. Система или способ по п.45, в которых первый, второй и третий рекуператоры содержат однокомпонентный рекуператор.

49. Система или способ по п.48, в которых однокомпонентный рекуператор выполнен с возможностью приема первого массового потока, выпускаемого из третьего теплообменника, для передачи дополнительной остаточной тепловой энергии от объединенного массового потока в первый массовый поток, перед пропусканием первого массового потока через первый теплообменник.

| US 3830062 A, 20.08.1974 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| JP 2007198200 A, 09.08.2007 | |||

| US 20080053095 A1, 06.03.2008 | |||

| ГАЗОТУРБИННАЯ СИСТЕМА С ЦИКЛОМ РЕКУПЕРАЦИИ ТЕПЛОТЫ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2171385C2 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

Авторы

Даты

2016-02-20—Публикация

2011-11-28—Подача