[0001] Изобретение относится к способу автоматического удаления углеродных отложений из проточных каналов коксовых печей «без рекуперации» и «с рекуперацией тепла», где использована одна коксовая батарея, обычно содержащая несколько расположенных в ряд камер коксовых печей, предназначенных для циклического коксования угля, и где использовано оборудование дозирования воздуха, работающее при избыточным давлении с целью удаления углеродных отложений, скапливающихся в проточных сечениях указанной системы печей, путем их сжигания, препятствуя, таким образом, снижению производительности печей. Настоящее изобретение также относится к устройству, посредством которого может быть осуществлен указанный способ, где указанное устройство встроено в коксовую батарею и в по меньшей мере одну из камер коксовых печей так, чтобы можно было удалить углеродные отложения во время работы без какого-либо изменения в устройстве.

[0002] Процесс коксования угля с целью получения кокса часто осуществляют в камерах коксовых печей так называемого типа «без рекуперации» или «с рекуперацией тепла», которые отличаются от традиционных камер коксовых печей тем, что газ коксовой печи, образующийся во время коксования угля, не собирается и не восстанавливается, а используется для сжигания и обогрева. В печи такого типа после завершения коксования угля газ, образующийся во время коксования, поступает в газовое пространство, расположенное над коксовым пирогом, где происходит частичное сгорание коксового газа с субстехиометрическим количеством воздуха. В результате такого сгорания уголь или коксовый пирог нагревается сверху. Газовое пространство над коксовым пирогом также называется основным пространством нагрева.

[0003] Далее из основного пространства нагрева недогоревший коксовый газ через так называемые «нисходящие» каналы поступает в каналы топочных газов, расположенные под дном камеры коксовой печи и предназначенные для дожига частично сгоревшего коксового газа. Вспомогательный воздух дожигания подается в эти каналы через подовые каналы вспомогательного воздуха, соединяющиеся с внешней атмосферой. Газовое пространство под коксовым пирогом также называется вспомогательным пространством нагрева. В большинстве компоновок установленные вертикально и обращенные вниз в направлении потока «нисходящие» каналы расположены в боковых непередних стенках камер коксовых печей, таким образом, недогоревший коксовый газ поступает в каналы топочных газов.

[0004] Вариант осуществления камер коксовых печей, содержащий «нисходящие» каналы в боковых стенках, описан в заявке WO 2009077082 А2. Это изобретение относится к устройству подачи и регулирования вспомогательного воздуха из каналов вспомогательного воздуха в каналы топочных газов горизонтальных камер коксовых печей. Каналы топочных газов располагаются под дном камеры коксовой печи, на котором осуществляется коксование угля. Управляющие элементы, которые могут точно регулировать подачу воздуха в каналы топочных газов, устанавливаются в соединительных каналах между указанными каналами топочных газов и каналами вспомогательного воздуха, которые служат для подачи вспомогательного воздуха. Камера коксовой печи содержит так называемые «нисходящие» каналы для стравливания недогоревших газов, выделяющихся в процессе коксования, которые встроены в боковую стенку камеры коксовой печи, эти «нисходящие» каналы соединяют внутреннее пространство камеры коксовой печи с каналами топочных газов.

[0005] В большинстве конструкций число нисходящих каналов в одной стенке камеры коксовой печи достигает 12, таким образом, каждая печь может быть снабжена всего 24 нисходящими каналами. Нисходящие каналы направлены вниз и в большинстве конструкций расположены в стенках камер коксовых печей, поскольку каждую камеру коксовой печи охватывают две боковые стенки. Проточное сечение в верхней секции нисходящего канала может быть изменено с помощью регулирующего элемента, таким образом, можно регулировать объем отходящего газа, поступающий из канала в продольном направлении печи.

[0006] Недогоревший коксовый газ состоит из газообразных компонентов, т.е. водорода, моноксида углерода, воды, метана, а также, хотя и в меньших количествах, этана, этилена, пропана, пропилена и высших углеводородов, например бензола, толуола, ксилола. Таким образом, он содержит летучие соединения, которые могут конденсироваться или подвергаться пиролизу в нисходящих каналах, что приводит к образованию нежелательных углеродных отложений. Образующиеся таким образом углеродные отложения состоят из насыщенных смолами сажеобразующих соединений, в частности из графита, и при этом в процессе эксплуатации печи такие отложения могут образовываться в существенных количествах. В частности, эти отложения накапливаются в нисходящих каналах в том случае, если в этих каналах поддерживается недостаточно высокая температура и туда не поступает дополнительный воздух горения. Соответственно, эти отложения ограничивают или блокируют проточные сечения нисходящих каналов.

[0007] В заявке US 6187148 В1 описан клапан для коксовой печи без рекуперации, через который можно лучше регулировать давление газа внутри камеры коксовой печи и в результате чего возможна подача воздуха в нисходящие каналы. Клапан содержит вращающуюся заглушку с коническим концом, которая поступательно соединяет или разъединяет внутреннюю полость камеры коксовой печи при помощи нисходящего канала с целью контроля и регулирования давления газа внутри печи. Посредством контроля давления газа объем воздуха горения можно регулировать как функцию температурных градиентов, допущенных в печи. Сгорание большей части угольного газа во вспомогательных пространствах нагрева под камерой коксовой печи, в зависимости от степени открытия клапана, через пол камеры коксовой печи создает температурный градиент, тем самым существенно повышая качество кокса. В этой публикации не описано образование отложений, вызванное пиролизом коксового газа.

[0008] Вследствие комбинации низкого парциального давления и низкой температуры эти подвергнувшиеся крекингу углеводородные соединения преимущественно образуют отложения на входе или внутри нисходящих каналов, направленных вниз, в нижнюю часть печи, например, в виде элементарного углерода, графита, смолы, сажи или других подобных веществ. Насыщенные углеродом отложения представляют собой значительный фактор помехи в работе камер коксовых печей. Например, такие отложения затрудняют работу газопроводных систем, так что поток газа для подогрева замедляется или даже останавливается.

[0009] До настоящего времени эта проблема, по сути, решалась путем периодической подачи в нисходящие каналы сжатого воздуха, в зависимости от внешнего вида выпускаемых отработанных газов печи и в зависимости от расчетной производительности печи, так чтобы удалить углеродные отложения из сечений каналов посредством импульсного воздействия сжатым воздухом. Для этого используются запираемые смотровые отверстия нисходящих каналов, расположенные на крыше печи, чтобы в открытом состоянии обеспечить доступ к расположенным ниже каналам. Для очистки этих каналов операторы в течение определенного периода времени вручную продувают сжатый воздух через воздушную пику в смотровое отверстие. Благодаря подаче сжатого воздуха углеродные отложения, находящиеся на пути потока, сгорают под действием свободных OH-радикалов, содержащихся в воздухе. Подача сжатого воздуха может, например, обеспечиваться передвижным компрессором.

[0010] Хотя данная процедура ручной обработки удаляет углеродные отложения, она может оказаться неудачной, поскольку в состоянии, когда двери печи закрыты, во время работы с крыши невозможно осуществить визуальный контроль входного сечения нисходящих каналов. Одновременное снижение скорости процесса, в свою очередь, приводит к задержкам в последовательности технологических операций.

[0011] Постоянная подача воздуха в нисходящие каналы направленных вниз боковых стенок печи и так приводит к дожигу недогоревших неочищенных газов и, учитывая связанное с этим снижение эффективности подогрева, является нежелательной для каналов топочных газов, расположенных дальше вниз по потоку под камерой печи. Когда нисходящие каналы ограничены или заблокированы, разрежение в камере печи над углем снижается или может даже случиться, что возникает избыточное давления. При снижении указанного разрежения уменьшается доля всасываемого воздуха, а при избыточном давлении воздух, необходимый для первичного горения, уже не может поступать в камеру печи. В этом случае выделяемые неочищенные газы выходят через отверстия для основного воздуха в крыше печи и двери печи, создавая значительную нагрузку на окружающую среду. Соответственно, необходимо найти возможности избежать образования таких отложений или обеспечить периодическое их удаление. При этом, однако, визуальный контроль является нежелательным из практических и экономических соображений.

[0012] Процесс коксования угля согласно принципу «без рекуперации» или «с рекуперацией тепла» следует определенному циклу коксования, во время которого в соответствующих зонах камеры коксовой печи преобладают определенные значения температуры и давления. Во время коксования угля определенное количество угля загружается при температуре окружающей среды в камеру печи, для загрузки и работы субстехиометрически над подом печи. Благодаря этому обстоятельству падение температуры, которое может быть зарегистрировано термопарами, обычно устанавливаемыми в сводчатой зоне камеры печи, изначально происходит в этой камере.

[0013] При нормальной работе после процедуры загрузки в течение интервала времени τ/τкон=0-0,15 падение температуры в камере печи характеризуется тем, что температурный минимум температуры камеры печи находится в пределах 800-1150°C, в зависимости от типа печи. Отношение τ/τкон соответствует стандартному времени работы печи. Начиная с первоначального уровня температуры приблизительно 1000-1450°C на момент загрузки печи (τ/τкон=0), температура в камере печи, в зависимости от типа печи, вскоре снижается до приблизительно 200-350°C. В течение следующего интервала времени (τ/τкон=0,15-1,0) температура в камере печи вновь приближается к начальному значению.

[0014] В DE 102006004669 А1 описана коксовая печь горизонтальной конструкции, так называемая коксовая печь «без рекуперации» или «с рекуперацией тепла», которая содержит по меньшей мере измерительное устройство для измерения концентрации составляющих газа в камере коксовой печи, поде коксовой печи и/или дымовом канале печи и в которой оптимальная подача основного и/или вспомогательного воздуха определяется и регулируется посредством компьютера для контроля технологического процесса на основе этих данных. Изобретение также относится к процессу коксования угля, в котором используется такая печь. В этом изобретении описано применение параметров измерения для автоматического регулирования подачи воздуха горения, однако не описано удаление углеродных отложений и специфика этой задачи.

[0015] В US 4124450 А описан способ для уменьшения количества первичного воздуха, подаваемого в камеру коксовой печи в течение периода коксования посредством сохранения количества нагретого вспомогательного воздуха для сжигания, частично сгоревшего коксового газа в боковых нисходящих каналах так, чтобы в боковых каналах установилась температура 1200-2400°F, а в подовых каналах вспомогательного воздуха под камерой коксовой печи установилась температура 1800-2700°F, где посредством дальнейшего сжигания частично сгоревшего коксового газа из нисходящих каналов по причине того, что коксование происходит от потолка к дну и сторонам коксового пирога, оставшийся частично сгоревший коксовый газ сжигается в боковой камере сгорания, загруженной брикетами при температуре по меньшей мере 1600°F, и выходящие газы удаляются в шахту выходящих газов при разрежении в водяной столб в диапазоне от 3,8-4,3 мм.

[0016] В WO 2006128612 А1 описано устройство для сжигания коксового газа в камере сгорания коксовой печи типа «без рекуперации» и «с рекуперацией тепла», где множество входных отверстий для первичного воздуха расположено на крыше каждой камеры печи таким образом, что коксовый газ, который формируется во время коксования, равномерно вступает в контакт с необходимым количеством первичного газа для частичного сжигания коксового газа, и эти входные отверстия для первичного газа над печью для каждой камеры печи сгруппированы отдельно посредством системы подачи воздуха, а системы подачи воздуха отдельных камер печи присоединены к системе подачи воздуха общей для многих камер печи, и управляющий элемент для изменения количества первичного воздуха во время процесса коксования в каждом случае предусмотрен между общей системой подачи воздуха и системами подачи воздуха для отдельных камер печи.

[0017] В DE 3701875 А1 описан способ производства кокса в коксовой печи «без рекуперации», имеющей камеру коксования, в которой уголь подогревают посредством газопровода, ведущего к нагретому потоку под камерой коксования, в то время как в камере коксования достигается разрежение, и где воздух подается в камеру коксования в таком количестве, что уменьшение атмосферного воздуха достигается не только в камере коксования, но также и в нагретом потоке, где, кроме того, горячие газообразные продукты сгорания, все еще содержащие горючие вещества, подаются из нагретого потока в камеру сгорания выходящих газов, в которой горючие вещества сжигают посредством избыточного воздуха при температуре, которая уменьшает до минимума образование оксидов азота, сформированных из составных частей оксида азота в газах сгорания, и затем осуществляется десульфурация и рекуперация тепла.

[0018] Давление в камере коксовой печи также изменяется в процессе получения кокса. Коксовые печи «без рекуперации» и «с рекуперацией тепла» работают в режиме разрежения, благодаря чему этот тип печей имеет репутацию безопасных с точки зрения выбросов. Уровень разрежения в камерах обычно регулируется и устанавливается посредством всасывающего вентилятора или посредством использования естественной тяги в дымовой трубе с тем, чтобы обеспечить достаточный поток воздуха в объеме, достаточном для сгорания максимального объема неочищенных газов, выделяющихся на начальном этапе коксования угля, чтобы избежать потерь, связанных с затуханием пламени и выбросами через отверстия для основного воздуха и двери печи. Разрежение в камере печи над угольным пирогом может находиться в пределах -10÷-100 Па.

[0019] Таким образом, имеются признаки, на основе которых можно осуществлять периодическое удаление углеродных отложений. Следовательно, целью является осуществление удаления углеродных отложений в соответствующих зонах внутри камеры коксовой печи на основе замеренных значений давления и температуры. Удаление углеродных покрытий должно осуществляться как можно более простым способом, чтобы позволить осуществление удаления данных покрытий без выключения камеры коксовой печи или даже во время ее работы.

[0020] Настоящее изобретение решает эту задачу посредством предоставления способа, согласно которому сжатый воздух периодически подается в нисходящие каналы в зависимости от по меньшей мере одного параметра измерения таким образом, чтобы обеспечить возможность удаления скопившихся там углеродных отложений посредством подачи сжатого воздуха в нисходящий канал. Удаление покрытий осуществляется путем сжигания таким образом, чтобы указанные углеродные отложения вступали в реакцию со свободными OH-радикалами, а также с содержащимся в подаваемом газе кислородом и чтобы обеспечить дополнительный эффект всасывания и очистки, полученный посредством импульсного воздействия впускаемого сжатого воздуха. Подача сжатого воздуха осуществляется предпочтительно через смотровые отверстия нисходящих каналов, поскольку они легкодоступны и поскольку легко осуществить их модернизацию.

[0021] Управление подачей воздуха может быть выполнено, например, посредством измерения давления в каких-либо точках камеры коксовой печи. Однако управление подачей воздуха также может быть выполнено, например, посредством измерения температуры в каких-либо точках камеры коксовой печи. Подаваемый сжатый воздух содержит кислород, необходимый для выгорания покрытий. Для осуществления настоящего изобретения также может быть использован другой обогащенный кислородом газ.

[0022] Настоящее изобретение позволяет удалять углеродные покрытия во время работы печи, без необходимости приостановки работы и разборки камеры коксовой печи. Воздух или насыщенный кислородом газ подается в нисходящие каналы с использованием выбранного подхода посредством сигналов измерительного оборудования или по истечении заданного временного интервала с тем, чтобы осуществить временное введение насыщенного кислородом газа. Таким образом, это позволяет избежать частичного охлаждения используемых нисходящих каналов в результате неконтролируемой или чрезмерной подачи насыщенного кислородом газа и вызванного этим возможного повреждения камеры коксовой печи.

[0023] В частности, заявляется способ автоматического удаления углеродных отложений из проточных каналов в коксовых печах «без рекуперации» и «с рекуперацией тепла», а также входных отверстий их нисходящего сечения, которые находятся на боковой стороне камеры печи, где

- коксовая батарея содержит несколько камер коксовых печей, каждая из которых содержит две боковые стенки камеры коксовой печи и расположенные в них нисходящие каналы, по магистрали сжатого воздуха подается сжатый воздух,

и который отличается тем, что

- часть потока сжатого воздуха отводится в по меньшей мере одну камеру коксовой печи и поступает в нисходящие каналы и может быть перекрыта и

- сжатый воздух подается посредством конца трубы в нисходящие каналы, где конец трубы расположен так, что воздух попадает на точки, где, как установлено опытным путем, собирается большая часть отложений, и

- такая часть потока сжатого воздуха подается в по меньшей мере один нисходящий канал в зависимости от по меньшей мере одного параметра измерения для давления или температуры таким образом, чтобы можно было удалить скопившиеся там углеродные отложения путем продувки сжатого воздуха, подаваемым в нисходящий канал.

[0024] Этот параметр измерения, например, представляет собой манометрический параметр, который измерен по меньшей мере в одной точке коксовой печи. Затем он сопоставляется с уже известным расчетным значением или с другим измеримым значением давления. Как правило, таким образом измеряют одно или два отдельных манометрических параметра. Например, манометрический параметр представляет собой перепад давлений, измеренный в камерах сгорания над и под угольно-коксовым пирогом, т.е. между основным пространством нагрева и расположенными под камерой коксовой печи каналами топочных газов, и который достигает Δр>30 Па, для запуска и активации подачи сжатого воздуха. Манометрический параметр может представлять собой перепад давлений, измеренный между газовым пространством камеры коксовой печи, основным пространством нагрева и окружающей атмосферой и который достигает -70 Па<Δр<+40 Па, для запуска и активации подачи сжатого воздуха.

[0025] В случае, когда нисходящие каналы заблокированы из-за засорения выше по потоку, тогда перепад давления между обеими камерами сгорания, т.е. между основным пространством нагрева и вспомогательным пространством нагрева, как установлено опытным путем, повышается до значений Δр>30 Па. Из-за засорения процесс дожигания в подовых каналах вспомогательного воздуха не обеспечивается недогоревшим коксовым газом. В результате угольная шихта нагревается только сверху, т.е. теплом от процесса первичного горения. Это приводит к уменьшению скорости процесса, что, как установлено опытным путем, приводит к снижению производительности печи.

[0026] Измеряемый параметр может также представлять собой температурный параметр, который измерен по меньшей мере в одной точке коксовой печи. Этот температурный параметр представляет собой, например, температуру, измеренную в газовом пространстве над коксовым пирогом и которая превышает Т=1100°C, для запуска и активации подачи сжатого воздуха.

[0027] Сжатый воздух представляет собой, например, обычный неосушенный воздух с составом, как у атмосферного. Его пропускают через компрессор до уровня давления, подходящего для введения или подачи в смотровые отверстия нисходящих каналов. Несмотря на это сжатый воздух может также представлять собой воздух, который обогащен кислородом. Согласно другому варианту осуществления настоящего изобретения сжатый воздух также может быть заменен на чистый кислород. Для лучшего исполнения сжатый воздух также может обогащаться негорючими газами. Таким образом, сжатый воздух также может обогащаться азотом или отходящим газом, отводимым из зоны процесса сжигания. Рабочая среда также может представлять собой чистый кислород. Наконец, сжатый воздух может представлять собой воздух, смешанный с частично или полностью прогоревшим отходящим газом камеры коксовой печи. Рабочая среда обычно подается при избыточном давлении 0,1-10 бар. Рабочая среда может быть осушенной или неосушенной.

[0028] Для запуска и активации продувки сжатого воздуха предпочтительно считываются замеренные значения зондов, анализируемые и контролируемые цифровым вычислительным устройством. Для реализации настоящего изобретения уже достаточно, если цифровым вычислительным устройством считывают, анализируют и контролируют значения измерения по меньшей мере одного манометрического или температурного параметра таким образом, чтобы это вычислительное устройство, в зависимости от значений измерения, включало по меньшей мере одну продувку сжатого воздуха во вспомогательный трубопровод и связанные нисходящие каналы. Однако указанное вычислительное устройство может также включать по меньшей мере одну продувку подаваемого сжатого воздуха в распределительную магистраль и связанный нисходящий канал в зависимости от значений измерения.

[0029] В еще одном варианте осуществления определено множество измерений таким образом, что, например, осуществляется комбинированное измерение и анализ измеряемых сигналов температуры и давления, и часть потока сжатого воздуха периодически подается в по меньшей мере один нисходящий канал в зависимости от по меньшей мере двух параметров измерения.

[0030] Кроме того, возможно осуществление периодической подачи сжатого воздуха на основе эмпирических значений с тем результатом, что измеряемое значение представляет собой эмпирическое определение временного интервала, согласно которому эта часть потока сжатого воздуха периодически передается в по меньшей мере один нисходящий канал. В качестве примера, эмпирические значения могут определяться посредством предшествующих измерений по меньшей мере одного параметра измерения значения давления или температуры.

[0031] Удаление углеродных покрытий может осуществляться в каждом нисходящем канале всех камер коксовых печей. Однако удаление углеродных покрытий также может осуществляться в отдельном нисходящем канале всех камер коксовых печей или в каждом нисходящем канале только одной коксовой батареи. Кроме того, возможно осуществление удаления углеродных покрытий в других участках камеры коксовой печи, хотя нисходящие каналы представляют предпочтительное место для применения настоящего изобретения. Для этого конец трубы располагают таким образом, чтобы, в зависимости от по меньшей мере одного параметра измерения значения давления или температуры, часть потока сжатого воздуха поступала на точки, где, как установлено опытным путем, собирается большая часть отложений.

[0032] Из-за большого геометрического расстояния в несколько метров до соответствующих нисходящих каналов, расположенных ниже по потоку, удаление углеродных покрытий посредством известной из уровня техники регулируемой подачи повышенного объема основного воздуха в камеру коксовой печи не дает очищающего эффекта. Для печей с подачей воздуха через крышу это объясняется тем фактом, что поток основного воздуха, подаваемый через крышку печи, изначально в нормальном направлении поступает в камеру коксовой печи, причем указанный поток воздуха направлен вертикально вниз и попадает на поверхность угольного пирога. Далее вниз по этому пути концентрация кислорода непрерывно снижается из-за процессов горения, и остаточная концентрация кислорода у поверхности угольного пирога оказывается настолько низкой, что не имеет какого-либо эффекта с точки зрения горения и удаления отложений из-за значительного расстояния до нисходящих каналов.

[0033] Непропорциональное увеличение объема основного воздуха невозможно, поскольку процесс требует субстехиометрических условий над шихтой в камере сгорания.

[0034] Кроме того, заявлено устройство, посредством которого может быть реализован способ согласно изобретению. В частности, заявлено устройство в камере коксовой печи для автоматического удаления углеродных отложений из проточных каналов в коксовых печах «без рекуперации» и «с рекуперацией тепла», причем указанное устройство содержит

- магистраль сжатого воздуха, установленную на крыше печи коксовой батареи, содержащую несколько камер коксовой печи и соединяющую камеры коксовых печей в поперечном направлении,

и которое отличается тем, что

- магистраль сжатого воздуха на крыше содержит по меньшей мере один отвод, который далее по направлению потока оканчивается трубой, которая в одном нисходящем канале в камере коксовой печи содержит конец трубы для выпуска сжатого воздуха, и

- конец трубы расположен таким образом, чтобы воздух поступал на точки, где, как установлено опытным путем, собирается большая часть отложений, и по меньшей мере один зонд измерения давления или температуры расположен в по меньшей мере одной точке в коксовой печи, и

- последняя имеет цифровой вычислительный блок, который считывает и контролирует контрольные значения из по меньшей мере одного датчика давления или одной термопары таким образом, что этот вычислительный блок, в зависимости от измеренных значений, включает продувку сжатого воздуха во вспомогательный трубопровод и в по меньшей мере один нисходящий канал.

[0035] Например, сжатый воздух можно обеспечивать посредством компрессора. Затем он поступает в магистраль сжатого воздуха. Предпочтительно она проходит в поперечном направлении относительно коксовой батареи. Она может быть установлена на уровне крыши коксовой батареи. Однако она также может быть установлена, например, на уровне площадок обслуживания пода печи, расположенных сбоку в передней части печи коксовой батареи. Кроме того, возможна установка этой линии на уровне земли.

[0036] Трубопровод на крыше коксовой батареи содержит отвод, который далее по направлению потока оканчивается во вспомогательном трубопроводе, проходящем в продольном направлении печи от машинной стороны до коксовой стороны печи, и от которого далее по потоку отходит по меньшей мере еще один трубопровод, при этом указанный трубопровод, оканчивающийся в конце трубы, подходит для выпуска сжатого воздуха в нисходящий канал.

[0037] Для такого результата каждая камера коксовой печи коксовой батареи может иметь отвод в проходящей поперек коксовой батареи магистрали сжатого воздуха, при этом указанный отвод далее ведет к другому отводу в каждый нисходящий канал стенки камеры коксовой печи. Однако также возможно, что только одна камера коксовой печи имеет отвод, от которого все нисходящие каналы снабжаются сжатым воздухом в другие отводы. Кроме того, также возможно, что каждая камера коксовой печи имеет отвод в поперечно проходящей магистрали сжатого воздуха, тем самым сжатый воздух снабжает только один нисходящий канал. Наконец, также возможно, что только один трубопровод на крыше коксовой батареи имеет отвод, который далее по направлению потока оканчивается во вспомогательном трубопроводе, проходящем в продольном направлении печи от машинной стороны до коксовой стороны печи и от которого отходит только еще одна распределительная магистраль далее по направлению потока, которая оканчивается в конце трубы, которая подходит для выпуска сжатого воздуха в нисходящий канал.

[0038] В одном из простых вариантов осуществления возможно, что конец трубы, подходящий для выпуска сжатого воздуха, оканчивается в каждом нисходящем канале каждой камеры коксовой печи коксовой батареи.

[0039] В одном из вариантов осуществления способа согласно изобретению по меньшей мере один конец трубы имеет встроенное струйное сопло, которое подходит для выпуска сжатого воздуха. В предпочтительной конструкции выходные отверстия струйного сопла могут быть сконфигурированы так, чтобы сжатый воздух поступал в сечение отверстия нисходящего канала под углом к вертикальной оси, большим чем 0°. В еще одном варианте осуществления способа согласно настоящему изобретению по меньшей мере один конец трубы изогнут горизонтально. Как результат, конец трубы, который подходит для выпуска продуваемого сжатого воздуха, может быть направлен на входное отверстие сечения нисходящего канала. В другом варианте осуществления выходное отверстие конца трубы может иметь щелевидную, прямоугольную, кольцеобразную или круглую форму, а также включать комбинацию нескольких этих форм выпускного отверстия. Формы трубы или конфигурации концов трубы, как было описано выше, могут реализовываться только для одной трубы или конца трубы, а также для произвольного числа труб или концов труб.

[0040] Принимая во внимание высокие температуры в нисходящем канале, которые находятся в пределах 950-1500°C, конец трубы изготавливают из любого материала, который должен быть устойчивым к повышенным температурам. В примерных конфигурациях конец трубы изготавливают из материалов на основе жаростойкого чугуна, кварцевой керамики или корунда. Предпочтительно материал выбирается из числа жаростойких сталей или из числа огнеупорных керамических строительных материалов. Из этой группы строительных материалов наиболее подходящими являются, например, материалы с повышенным содержанием глинозема, а также материалы с высокой степенью обжига на основе необработанного корунда с долей Al2O3 в диапазоне 50-94%, долей SiO2 в диапазоне 1,5-46%, долей Cr2O3 менее 29%, долей Fe2O3 менее 1,6% и долей ZrO2 менее 32%, поскольку эти материалы характеризуются высокой рабочей температурой свыше 1500°C.

[0041] Для регулирования потока сжатого воздуха во вспомогательном трубопроводе вспомогательный трубопровод содержит автоматизированный вентиль, служащий как запорное устройство для регулирования подачи сжатого воздуха. Вспомогательный трубопровод также может содержать автоматизированный шиберный затвор для управления и регулирования потока сжатого воздуха. То же относится к концам труб с или без встроенного струйного сопла. Для управления продувкой подаваемого сжатого воздуха по меньшей мере один конец трубы с или без встроенного сопла может содержать автоматизированный вентиль для управления и регулирования потока сжатого воздуха. Однако для управления и регулирования потока сжатого воздуха можно выбрать автоматизированный шиберный затвор. Наконец, управление сжатым воздухом может осуществлять посредством любого произвольного устройства управления и/или регулирования.

[0042] Все запорные устройства, которые служат для управления и регулирования потока сжатого воздуха, могут приводиться в действие электрически, гидравлически или посредством сжатого воздуха. В одном из вариантов осуществления настоящего изобретения элемент для управления и регулирования потока сжатого воздуха приводится в действие гидравлически. В еще одном варианте осуществления настоящего изобретения элемент для управления и регулирования потока сжатого воздуха приводится в действие электрически. В еще одном варианте осуществления настоящего изобретения элемент для управления и регулирования потока сжатого воздуха приводится в действие пневматически.

[0043] Расположение зондов измерения значений на крыше, например, подбирается таким образом, чтобы зонды измерения давления для измерения давления проходили через смотровые отверстия в нисходящие каналы камеры коксовой печи, которые необходимо очистить от углеродных отложений. Однако их также могут вводить в основное пространство нагрева. Например, 1-24 зондов измерения давления для измерения давления вводятся через смотровые отверстия в нисходящие каналы камер коксовой печи, которые необходимо очистить от углеродных отложений. Однако для измерения давления возможно также введение 1-3 зондов измерения давления через крышу печи камеры коксовой печи, которую необходимо очистить от углеродных отложений. Также возможно введение 1-2 зонда измерения давления для измерения давления сбоку через двери камеры печи, которую необходимо очистить от углеродных отложений. Наконец, также возможно введение 1-4 зонда измерения давления для измерения давления сбоку через передние стенки печи, расположенные над дверями камеры коксовой печи и закрывающие основное пространство нагрева. Таким образом, можно получить сравнительный сигнал, который берет значения измерения температуры или давления в одной точке, расположенной в верхней секции камеры коксовой печи и связанной с основным пространством нагрева.

[0044] Расположение других зондов измерения значений может быть, например, выбрано таким образом, чтобы 1-4 зонда измерения давления для измерения давления вводились через боковые передние стенки камеры печи, расположенные под дверью камеры коксовой печи и закрывающие вспомогательное пространство нагрева, или в подовый канал вспомогательного воздуха. Для измерения давления также возможно введение 1-8 зондов измерения давления через боковые передние стенки камеры печи, расположенные под дверью камеры коксовой печи и закрывающие вспомогательное пространство нагрева, или в подовый канал вспомогательного воздуха. Кроме того, возможно размещение 1-2 зондов измерения давления для измерения давления в соединительных каналах между вспомогательным пространством нагрева под угольным пирогом и каналом сбора отходящего газа коксовой батареи. Кроме того, возможно размещение 1-2 зонда измерения давления для измерения давления в канале сбора отходящего газа, проходящем поперек коксовой батареи на крыше печи. Кроме того, возможно размещение 1-2 зонда измерения давления для измерения давления в канале сбора отходящего газа, проходящем поперек коксовой батареи под дверями камер коксовых печей. Приведенные выше количества следует понимать как примерные конфигурации, где также возможна установка отдельного или нескольких зондов измерения давления в других местах.

[0045] Таким образом, измерения давления также могут производиться в соединительных каналах между вспомогательным пространством нагрева под угольным пирогом и каналом сбора отходящего газа коксовой батареи. В одном из вариантов осуществления в этих каналах поток направлен вверх, поскольку канал сбора отходящего газа находится на крыше печи. В этом случае эти каналы называют «вертикальными», и они также располагаются в боковых стенках коксовой печи, хотя и между нисходящими каналами. Посредством размещения зондов измерения давления в газовом потоке выше и ниже по потоку от отложений, затрудняющих нормальную циркуляцию, следовательно, можно определить перепад давления как измеренный параметр.

[0046] Для работы в качестве управляющего сигнала также возможно определение значений измерения температуры. С тем чтобы освободить камеру коксовой печи от углеродных отложений, по меньшей мере одна термопара вводится в верхнюю точку свода камеры коксовой печи, которую необходимо очистить от углеродных отложений, через крышу печи или через боковые двери печи над коксовым пирогом. Кроме того, по меньшей мере одна термопара может быть введена в газовое пространство над коксовым пирогом через двери камеры коксовой печи камеры коксовой печи, которую необходимо очистить от углеродных отложений. Кроме того, можно ввести по меньшей мере одну термопару через смотровые отверстия в нисходящие каналы камеры коксовой печи, которую необходимо очистить от углеродных отложений. Поскольку для считывания значений измерения температуры не требуется определять перепад температуры относительно другого значения измерения, возможна установка зондов измерения температуры только в одной из этих точек. По сути дела, однако, может быть предоставлено несколько зондов измерения температуры. Кроме того, установка зондов возможна в других местах, подходящих для этих целей. Например, возможна установка зондов на стенке камеры коксовой печи, хотя этот подход имеет меньше преимуществ. Кроме того, возможно комбинированное измерение и анализ сигналов измерения температуры и давления.

[0047] Управляющий сигнал может также подаваться в соответствии с фиксированными временными интервалами без сбора данных измерений. Соответственно, главным образом на начальном этапе процесса коксования угля, который характеризуется особо высокими темпами образования углеродных отложений из-за преобладающих в верхней камере печи субстехиометрических условий, предпочтительной является подача сжатого воздуха в нисходящие каналы с меньшими временными интервалами, например 10 ч, 24 ч и 36 ч, после процедуры загрузки, таким образом, препятствуя замедлению процесса в целях профилактики.

[0048] В одном из вариантов осуществления для каждой стенки печи приводится в действие только один управляющий элемент, что изолирует вспомогательную трубу, проходящую от главной питающей трубы от машинной стороны до коксовой стороны печи. В этом случае запорные элементы во вспомогательной трубе находятся в открытом положении, и подача сжатого воздуха происходит автоматически, как только вычислительный блок передаст сигнал для открытия. В этом случае объем воздуха на каждый нисходящий канал может регулироваться и устанавливаться вручную посредством положения вентиля или с помощью калибровочного элемента.

[0049] В еще одном варианте осуществления настоящего изобретения по меньшей мере одна распределительная магистраль, которая отходит от вспомогательного трубопровода, или один конец трубы с или без встроенного струйного сопла содержит автоматизированный вентиль для управления и регулирования продувки сжатым воздухом. В еще одном варианте осуществления настоящего изобретения по меньшей мере одна распределительная магистраль, которая отходит от вспомогательного трубопровода, или один конец трубы с или без встроенного струйного сопла содержит автоматизированный шиберный затвор для управления и регулирования продувки сжатым воздухом.

[0050] Настоящее изобретение предлагает преимущество в том, что углеродные покрытия и отложения, образующиеся из-за пиролиза насыщенных углеродом коксовых газов во время работы в камерах коксовых печей типа «с рекуперацией тепла» или «без рекуперации», могут быть удалены без какой-либо дальнейшей остановки работы и немеханической обработки. Таким образом, можно обеспечить стабильную работу камер коксовых печей. Поскольку подача воздуха регулируется посредством значений измерения, можно избежать подачи избыточного количества воздуха и возникающего в результате остывания нисходящих каналов.

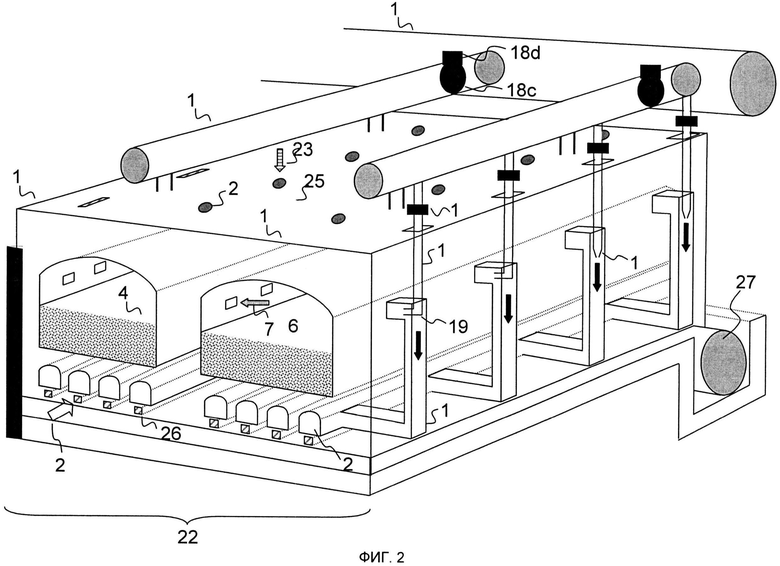

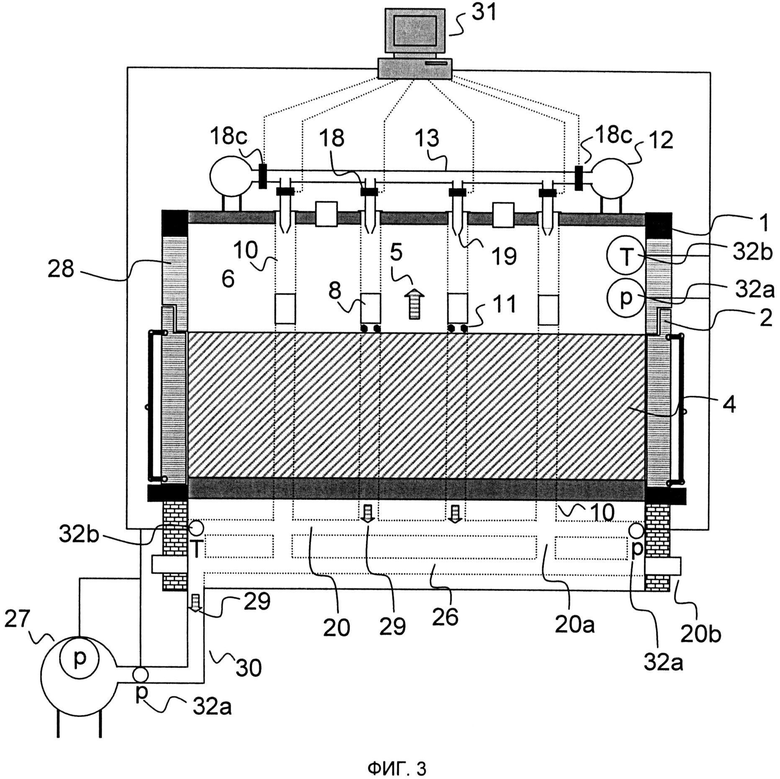

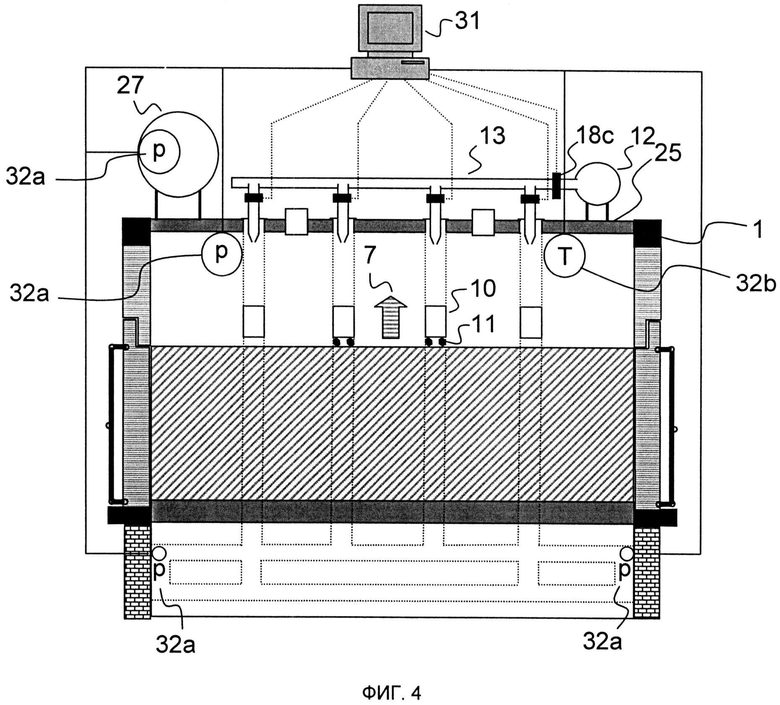

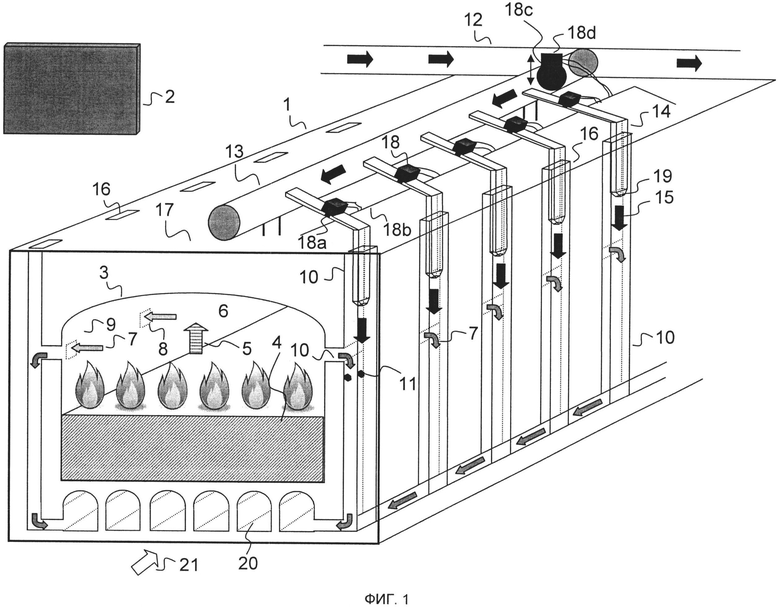

[0051] Более подробно настоящее изобретение объясняется посредством четырех фигур, при этом способ согласно изобретению не ограничивается этими вариантами осуществления. На ФИГ. 1 изображена камера коксовой печи с расположенными сбоку нисходящими каналами, которые можно увидеть в прямой проекции наискосок сбоку сверху. На ФИГ. 2 изображена коксовая батарея с двумя камерами коксовых печей, которые можно увидеть в прямой проекции наискосок сбоку сверху. ФИГ. 3 представляет собой вид сбоку камеры коксовой печи, которая содержит канал сбора отходящего газа под дверями камеры коксовой печи. ФИГ. 4 представляет собой вид сбоку камеры коксовой печи, которая содержит канал сбора отходящего газа, расположенный на крыше камеры.

[0052] На ФИГ. 1 изображена камера (1) коксовой печи, на которой двери (2) камеры коксовой печи удалены, чтобы можно было увидеть отверстие (3) камеры коксовой печи. В камере (1) коксовой печи виден угольный пирог (4), который подвергается коксованию и который, соответственно, выделяет коксовый газ (5). Коксовый газ (5) поступает в основное пространство (6) нагрева, где смешивается с субстехиометрическим объемом воздуха и частично сгорает. Частично сгоревший коксовый газ (7) поступает через боковые отверстия (8) в стенку (9) камеры коксовой печи в нисходящие каналы (10), где образуются углеродные отложения (11), обусловленные уровнем температуры и пиролизом, происходящим в субстехиометрических условиях. От магистрали (12) сжатого воздуха, проходящей поперек камеры (1) коксовой печи, отходит вспомогательный трубопровод (13), который проходит вдоль камеры (1). От этого вспомогательного трубопровода, в свою очередь, отходят трубы (14), которые снабжают отдельные нисходящие каналы (10) сжатым воздухом (15). Эти трубы (14) проходят через смотровые отверстия (16) нисходящих каналов (10) в крыше (17) камеры (1) коксовой печи. Подача сжатого воздуха (15) контролируется и регулируется запорным элементом (18), который в данном случае представляет собой шиберный затвор (18а). Шиберный затвор приводится в действие электрическим блоком (18b) управления, который соединен с вычислительным блоком. После открытия шиберного затвора (18а) воздух (15) или насыщенный кислородом газ поступает через конец (19) трубы в нисходящие каналы (10). Магистраль (12) сжатого воздуха и вспомогательный трубопровод (13) также изолированы друг от друга посредством управляемого запорного вентиля (18с) и блока (18d) управления. Конец (19) трубы может быть расположен на произвольном уровне в нисходящем канале (10), но в предпочтительном варианте расположен таким образом, чтобы воздух (15) попадал на участки (11), где, как установлено опытным путем, скапливается большая часть отложений. Благодаря временной и дозированной подаче воздуха (15) сжигаются углеродные отложения (11) в нисходящем канале (10). После этого частично сгоревший коксовый газ поступает во вспомогательные пространства (20) нагрева, где происходит его дожиг за счет дополнительно подаваемого вспомогательного воздуха (21).

[0053] На ФИГ. 2 изображено расположение двух камер (1) коксовых печей в коксовой батарее (22), над которыми находится центральная магистраль (12) сжатого воздуха, проходящая поперек камер (1) коксовых печей. От этой магистрали (12) сжатого воздуха отходит вспомогательный трубопровод (13), который проходит вдоль камер (1) коксовых печей. От этого вспомогательного трубопровода (13) ответвляется еще одна распределительная магистраль (14), которая подает сжатый воздух (15) в отдельные трубы (14). Распределительная магистраль (14) содержит концы (19) труб, которые оканчиваются в нисходящих каналах (10), где насыщенный кислородом сжатый воздух (15) вызывает сгорание углеродных покрытий и отложений (11). Два из этих концов (19) труб изогнуты (19а) горизонтально. Распределительная магистраль (14) перекрывается запорными элементами (18), таким образом, позволяя регулировать подачу воздуха в эту распределительную магистраль (14). В основном пространстве (6) нагрева коксовые газы (5), выделяемые коксовым пирогом (4), горят в присутствии субстехиометрического объема воздуха, т.е. основного воздуха (23). Необходимый для этой цели воздух (23) горения поступает через отверстия (24) для основного воздуха в крыше (25) камеры коксовой печи. Нисходящие каналы (10) обеспечивают забор частично сгоревшего коксового газа (7) из основного пространства (6) нагрева и направляют его во вспомогательные пространства (20) нагрева, в которые подается воздух (21) через подовые каналы (26) вспомогательного воздуха. Отходящий газ из вспомогательного пространства (20) нагрева подается в центральную магистраль отходящего газа (27).

[0054] ФИГ. 3 представляет собой вид сбоку камеры (1) коксовой печи. Здесь видны передние двери (2) камеры коксовой печи, которые изображены в одном из вариантов осуществления, в котором указанные двери (2) входят с идеальной посадкой в расположенные над ними стенки (28) камеры коксовой печи. Выделяющийся из угольного или коксового пирога (4) коксовый газ (5) поступает в основное пространство (6) нагрева, откуда через отверстия (8) попадает в нисходящие каналы (10). Оттуда коксовый газ поступает во вспомогательные пространства (20) нагрева, где сгорает, через отверстия (20а, 20b) посредством вспомогательного воздуха, поступающего из подовых каналов (26) вспомогательного воздуха. Полностью сгоревший коксовый газ (29) проходит через канал (30) сбора в центральную магистраль (27) отходящего газа, где отходящий газ (29) собирается и утилизируется в печах «с рекуперацией тепла» с целью рекуперации тепла. Нисходящие каналы (10) могут засоряться углеродными отложениями (11). Поэтому в них через центральную магистраль (12) сжатого воздуха и вспомогательный трубопровод (13) подается сжатый воздух, который затем посредством распределительной магистрали (14) и концов (19) труб распределяется в нисходящие каналы (10). Как распределительная магистраль (14), так и концы (19) труб могут перекрываться посредством вентилей (18с, 18). Вентили (18), в свою очередь, подключены к цифровому вычислительному блоку (31), который управляется посредством контрольных сигналов, поступающих от датчиков (32). Датчики (32) расположены в основном пространстве (6) нагрева камеры (1) коксовой печи, где расположены датчик (32а) измерения давления и термопара (32b), во вспомогательном пространстве (20) нагрева под камерой (1) коксовой печи, где также расположены один датчик (32а) давления и одна термопара (32b), а также в центральной магистрали (27) отходящего газа, где в канале (30) сбора отходящего газа и в центральной магистрали отходящего газа (27) расположено по одному датчику (32а) давления. Значения измерения датчиков считываются цифровым вычислительным блоком (31), который затем активирует вентили (18) магистрали сжатого воздуха, ведущие в нисходящие каналы (10). Благодаря подаче сжатого воздуха удаляются углеродные покрытия (11) в нисходящих каналах (10). Для сравнения на эскизе изображены два нисходящих канала с углеродными отложениями (11).

[0055] ФИГ. 4 представляет собой вид сбоку той же самой камеры (1) коксовой печи, но с каналом (26) сбора отходящего газа на крыше (25) камеры коксовой печи. Также на крыше (25) находится центральная магистраль (12) сжатого воздуха, от которой отходит вспомогательный трубопровод (13) и от которой отходит отдельная распределительная магистраль (14) с концами (19) труб, где распределительная магистраль (14) входит в нисходящие каналы (10). В центральной магистрали (27) отходящего газа, которая установлена на крыше (17) камеры (1) коксовой печи, расположен датчик (32а) давления. Во вспомогательном пространстве нагрева расположены два датчика (32а) измерения давления, а в основном пространстве нагрева - один датчик (32а) измерения давления и один датчик (32b) измерения температуры. Также на фигуре показаны углеродные покрытия (11) в двух нисходящих каналах (10), которые удаляются посредством подачи сжатого воздуха (12).

[0056] Список позиционных обозначений

1 Камера коксовой печи

2 Передние двери камеры коксовой печи

3 Отверстие камеры коксовой печи

4 Коксовый или угольный пирог

5 Коксовый газ

6 Основное пространство нагрева

7 Недогоревший коксовый газ

8 Отверстия нисходящих каналов

9 Стенка камеры коксовой печи

10 «Нисходящие» каналы

11 Углеродные отложения

12 Центральная магистраль сжатого воздуха

13 Вспомогательный трубопровод

14 Трубы распределительной магистрали

15 Сжатый воздух

16 Смотровые отверстия

17 Крыша камеры коксовой печи

18 Запорное устройство

18а Шиберный затвор

18b Электрическое устройство управления

18с Вентиль

18d Электрическое устройство управления

19 Конец трубы магистрали сжатого воздуха

19а Горизонтально изогнутый конец трубы

20 Вспомогательные пространства нагрева

21 Вспомогательный воздух

22 Коксовая батарея

23 Основной воздух

24 Отверстия для основного воздуха

25 Крыша камеры коксовой печи

26 Подовые каналы вспомогательного воздуха

27 Центральная магистраль отходящего газа

28 Стенки камеры коксовой печи

29 Отходящий газ

30 Канал сбора отходящего газа

31 Цифровой вычислительный блок

32 Измерительный датчик

32а Датчик измерения давления

32b Датчик измерения температуры

Изобретение относится к химической промышленности. Коксовая батарея содержит несколько камер (1) коксовых печей, каждая из которых содержит устройство для автоматического удаления углеродных отложений (11) из проточных каналов (10) коксовых печей. Магистраль (12) сжатого воздуха соединяет несколько камер (1) коксовой печи и содержит один отвод, который по направлению потока оканчивается в запираемом вспомогательном трубопроводе (13), который имеет конец (19) трубы для выпуска сжатого воздуха (15), поступающего на точки, где собирается большая часть отложений (11). Цифровой вычислительный блок считывает, анализирует и контролирует контрольные значения с одного датчика давления или одной термопары, и продувку сжатого воздуха (15) во вспомогательный трубопровод (13) в один нисходящий канал (10) включают посредством этого вычислительного блока в зависимости от измеренных значений. Изобретение позволяет обеспечить стабильную работу камер коксовых печей. 2 н. и 38 з.п. ф-лы, 4 ил.

1. Способ автоматического удаления углеродных отложений (11) из проточных каналов (10) коксовых печей «без рекуперации» и «с рекуперацией тепла» и их входных отверстий нисходящего сечения (10), которые находятся на боковой стороне камеры печи, где

- коксовая батарея (22) содержит несколько камер (1) коксовых печей, каждая из которых имеет две боковые стенки (9) камеры коксовой печи, и в расположенные в них нисходящие каналы (10) по магистрали (19) сжатого воздуха подают сжатый воздух (15),

отличающийся тем, что

- часть потока сжатого воздуха (15), которая поступает в «нисходящие» каналы (10) и может быть перекрыта, отводят в по меньшей мере одну камеру (1) коксовой печи, и

- сжатый воздух (15) подают через конец (19) трубы в нисходящие каналы (10), при этом конец трубы расположен таким образом, что воздух (15) поступает на точки, где, как установлено опытным путем, собирается большая часть отложений (11), и

- эта часть потока сжатого воздуха (15) периодически подается в по меньшей мере один «нисходящий» канал (10) в зависимости от по меньшей мере одного параметра (32) измерения для давления (32а) или температуры (32b) таким образом, чтобы можно было удалить содержащиеся там углеродные отложения (11) путем продувки сжатым воздухом (15), подаваемым в «нисходящий» канал (10).

2. Способ по п. 1, отличающийся тем, что параметр измерения представляет собой манометрический параметр, измеренный в по меньшей мере одной точке коксовой печи (1).

3. Способ по п. 2, отличающийся тем, что манометрический параметр представляет собой перепад давлений, измеренный в камерах сгорания (6, 20) под и над угольно-коксовым пирогом (4) и который достигает Δр>30 Па, для активации продувки сжатым воздухом (15).

4. Способ по п. 2, отличающийся тем, что манометрический параметр представляет собой перепад давлений, измеренный между газовым пространством (6) камеры (1) коксовой печи над угольным или коксовым пирогом (4) и окружающей атмосферой и который достигает -70 Па<Δр<+40 Па, для активации продувки сжатым воздухом (15).

5. Способ по п. 1, отличающийся тем, что параметр измерения представляет собой температурный параметр, измеряемый в по меньшей мере одной точке коксовой печи (1).

6. Способ по п. 5, отличающийся тем, что температурный параметр представляет собой температуру, измеренную в газовом пространстве (6) над коксовым пирогом (4) и которая меньше чем Т=1100°C, для активации продувки сжатым воздухом (15).

7. Способ по одному из предыдущих пп. 1-6, отличающийся тем, что сжатый воздух (15) представляет собой воздух с составом, как у атмосферного.

8. Способ по одному из предыдущих пп. 1-6, отличающийся тем, что сжатый воздух (15) представляет собой воздух, обогащенный кислородом.

9. Способ по одному из предыдущих пп. 1-6, отличающийся тем, что сжатый воздух (15) заменяют чистым кислородом.

10. Способ по одному из предыдущих пп. 1-6, отличающийся тем, что сжатый воздух (15) представляет собой воздух, обогащенный азотом.

11. Способ по одному из предыдущих пп. 1-6, отличающийся тем, что сжатый воздух (15) представляет собой воздух, который смешивают с частично или полностью прогоревшим отходящим газом (29) камеры (1) коксовой печи.

12. Способ по п. 2 или 5, отличающийся тем, что значение измерения по меньшей мере одного манометрического или температурного параметра измерения регистрируют, анализируют и контролируют цифровым вычислительным блоком (31) таким образом, что этот вычислительный блок (31), в зависимости от значений измерения, включает по меньшей мере одну продувку сжатым воздухом (15) во вспомогательный трубопровод (13) и связанные «нисходящие» каналы (10).

13. Способ по п. 2 или 5, отличающийся тем, что значения измерения по меньшей мере одного манометрического или температурного параметра измерения регистрируют, анализируют и контролируют цифровым вычислительным блоком (31) таким образом, что этот вычислительный блок (31), в зависимости от значений измерения, включает по меньшей мере одну продувку сжатым воздухом (15) в распределительную магистраль (14) и связанные с ней «нисходящие» каналы (10).

14. Способ по п. 1, отличающийся тем, что определяют множество измеренных значений (32) таким образом, чтобы было осуществлено комбинированное измерение и анализ температуры (32а) и сигналов (32b) измерения давления, и часть потока сжатого воздуха (15) периодически подают в по меньшей мере один «нисходящий» канал (10) в зависимости от по меньшей мере двух параметров (32) измерения.

15. Камера (1) коксовой печи, содержащая устройство для автоматического удаления углеродных отложений (11) из проточных каналов (10) коксовых печей «без рекуперации» и «с рекуперацией тепла» или их входных отверстий нисходящего сечения (10), которые находятся на боковой стороне камеры печи, где указанная коксовая камера содержит

- магистраль (12) сжатого воздуха, установленную на крыше (17) печи коксовой батареи, состоящей из нескольких камер (1) коксовой печи, и соединяющую друг с другом указанные камеры (1) коксовой печи в поперечном направлении,

отличающаяся тем, что

- магистраль (12) сжатого воздуха на крыше (17) содержит по меньшей мере один отвод, который далее по направлению потока оканчивается в запираемом вспомогательном трубопроводе (13), который в «нисходящем» канале (10) в камере (1) коксовой печи, расположенном в боковой стенке (9) коксовой печи, имеет конец (19) трубы для выпуска сжатого воздуха (15),

- конец (19) трубы расположен таким образом, чтобы воздух (15) поступал на точки, где, как установлено опытным путем, собирается большая часть отложений (11), и зонд (32) измерения для давления (32а) или температуры (32b) расположен в по меньшей мере одной точке в коксовой печи (1) и

- устройство имеет цифровой вычислительный блок (31), который считывает, анализирует и контролирует контрольные значения с по меньшей мере одного датчика (32а) давления или одной термопары (32b) таким образом, что одну продувку сжатого воздуха (15) во вспомогательный трубопровод (13) и в по меньшей мере один нисходящий канал (10) включают посредством этого вычислительного блока (31) в зависимости от измеренных значений.

16. Камера (1) коксовой печи по п. 15, отличающаяся тем, что магистраль (12) сжатого воздуха на крыше (17) коксовой батареи содержит по меньшей мере один отвод, который далее по направлению потока оканчивается в запираемом вспомогательном трубопроводе (13), который проходит в продольном направлении печи от машинной стороны до коксовой стороны печи (1) и от которого далее по направлению потока отходит по меньшей мере еще одна распределительная магистраль (14), которая оканчивается в конце (19) трубы, расположенном в «нисходящем» канале (10), и который является подходящим для выпуска сжатого воздуха (15).

17. Камера (1) коксовой печи по одному из предыдущих пп. 15 или 16, отличающаяся тем, что конец (19) трубы, который является подходящим для выпуска сжатого воздуха (15), оканчивается в каждом «нисходящем» канале (10) каждой камеры (1) коксовой печи коксовой батареи.

18. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере один конец (19) трубы содержит встроенное струйное сопло, которое является подходящим для выпуска продуваемого сжатого воздуха (15).

19. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере один конец (19) трубы горизонтально изогнут.

20. Камера (1) коксовой печи по п. 15, отличающаяся тем, что конец трубы изготовлен из материала на основе жаростойкого чугуна.

21. Камера (1) коксовой печи по п. 15, отличающаяся тем, что конец трубы изготовлен из материала на основе кварцевой керамики.

22. Камера (1) коксовой печи по п. 15, отличающаяся тем, что конец трубы изготовлен из материала на основе корунда.

23. Камера (1) коксовой печи по п. 15, отличающаяся тем, что вспомогательный трубопровод (13) имеет автоматизированный вентиль (18с), служащий в качестве запорного устройства (18) для регулирования потока сжатого воздуха (15).

24. Камера (1) коксовой печи по п. 15, отличающаяся тем, что вспомогательный трубопровод (13) имеет автоматизированный шиберный затвор (18а), служащий в качестве запорного устройства (18) для регулирования потока сжатого воздуха.

25. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере один конец (19) трубы с или без встроенного струйного сопла имеет автоматизированный вентиль (18с), служащий в качестве запорного устройства (18) для регулирования потока сжатого воздуха.

26. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере один конец (19) трубы с или без встроенного струйного сопла имеет автоматизированный шиберный затвор (18а), служащий в качестве запорного устройства (18) для регулирования потока сжатого воздуха.

27. Камера (1) коксовой печи по п. 15, отличающаяся тем, что запорное устройство (18) для регулирования потока сжатого воздуха (15) приводят в действие гидравлически.

28. Камера (1) коксовой печи по п. 15, отличающееся тем, что запорное устройство (18) для регулирования потока сжатого воздуха (15) приводят в действие электрически.

29. Камера (1) коксовой печи по п. 15, отличающаяся тем, что запорное устройство (18) для регулирования потока сжатого воздуха (15) приводят в действие пневматически.

30. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-24 зонда (32а) измерения давления для измерения давления вводят через смотровые отверстия (16) в «нисходящие» каналы (10) камеры (1) коксовой печи, которые необходимо очистить от углеродных отложений (11).

31. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-3 зонда (32а) измерения давления для измерения давления вводят через

крышу (17) камеры (1) коксовой печи, которую необходимо очистить от углеродных отложений (11).

32. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-2 зонда (32а) измерения давления для измерения давления вводят через двери (2) камеры коксовой печи камеры (1) коксовой печи, которую необходимо очистить от углеродных отложений (11).

33. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-4 зонда (32а) измерения давления для измерения давления вводят через боковые передние стенки (28) камеры (1) печи, которые расположены над дверями (2) камеры коксовой печи и закрывают основное пространство нагрева (6).

34. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-8 зондов (32а) измерения давления для измерения давления вводят через боковые передние стенки (9) камеры (1) печи, которые расположены под дверями (2) камеры коксовой печи и закрывают вспомогательное пространство (20) нагрева, или же в подовый канал (26) вспомогательного воздуха.

35. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-2 зонда (32а) измерения давления для измерения давления расположены в соединительных каналах (20а) между вспомогательным пространством (20) нагрева под угольным пирогом (4) и каналом (27) сбора отходящего газа коксовой батареи.

36. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-2 зонда (32а) измерения давления для измерения давления расположены в канале (27) сбора отходящего газа, который проходит поперек коксовой батареи на крыше (17) печи.

37. Камера (1) коксовой печи по п. 15, отличающаяся тем, что 1-2 зонда (32а) измерения давления для измерения давления расположены в канале (27) сбора отходящего газа, который проходит поперек коксовой батареи под дверями (2) камеры коксовой печи.

38. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере одну термопару (32b) вводят в газовое пространство (6) над коксовым

пирогом (1) через двери (2) камеры коксовой печи камеры (1) коксовой печи, которую необходимо очистить от углеродных отложений (11).

39. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере одну термопару (32b) вводят через смотровые отверстия (16) в «нисходящие» каналы (10) камеры (1) коксовой печи, которую необходимо очистить от углеродных отложений (11).

40. Камера (1) коксовой печи по п. 15, отличающаяся тем, что по меньшей мере одну термопару (32b) вводят в высшей точке свода через крышу (17) печи камеры (1) коксовой печи, которую необходимо очистить от углеродных отложений (11).

| В.С | |||

| ТКАЧЕВ и др., Оборудование коксохимических заводов, Москва, Металлургия, 1983, стр.212-215 | |||

| Автоматическое устройство очистки стояков | 1957 |

|

SU115160A1 |

| Способ очистки трубопроводов от углеродистых отложений | 1977 |

|

SU651859A1 |

| US 4124450 A1, 07.11.1978 | |||

| WO 2006128612 A1, 07.12.2006 | |||

| DE 3701875 A1, 06.08.1987. | |||

Авторы

Даты

2016-02-20—Публикация

2011-08-16—Подача