Изобретение относится к цветной металлургии и может быть использовано при изготовлении содержащих титан алюминиевых сплавов, а также к устройствам, которые применяются при осуществлении указанных выше технологий.

Известен способ получения титаносодержащего алюминиевого сплава, при проведении которого пористое титановое сырье - «заготовку», предварительно пропитывают галогеносодержащим соединением, а затем полученную таким образом композицию, помещают под уровень алюминиевого расплава. Подвод галоненидов к титановой губке проводят при температуре, составляющей 1,05÷1,25 от значения этого же параметра, при котором протекает их плавление.(см. заявку на выдачу патента №2394927; дата подачи - 12,05.2008; опубликовано: 20.07.2010 г.; «Способ получения титаносодержащего алюминиевого сплава» (http://www.freepatent.ru/patents/2394927))

Использование всех перечисленных выше технических приемов в этом известном техническом решении позволяет повысить плотность получаемого с помощью этой технологии конечного продукта, уменьшить потери титана, и, в конечном итоге, обеспечить получение качественного сплава Al-Ti с мелкодисперсной однородной структурой за счет формирования в нем микроцентров, состоящих преимущественно, из интерметаллидов (TiAl3).

Однако сразу же следует отметить, что процесс изготовления указанного сплава Al-Ti, проводимый с использованием ранее указанной известной технологии, ввиду высокой степени сложности ее выполнения, связан с необходимостью применения при осуществлении последней, больших затрат необходимых для этого как финансовых, так и трудовых ресурсов. (Подогрев расплава Al до высоких значений температуры, обязательное присутствие в его составе сложных галогенидосодержащих молекулярных соединений и т.д.).

Все перечисленное выше и не позволяет, в конечном итоге, обеспечить широкое применение в условиях действующего промышленного производства этого известного на настоящий момент времени, технического аналога.

К числу известных следует отнести и другой метод, в соответствии с которым сплав алюминий-титан получают горячим прессованием плакированного алюминием порошка, имеющего основу из титана.

При осуществлении такого рода известной технологии предварительно из этого плакированного порошка титана формуют полуфабрикаты, а затем полученные заготовки проходят через последующее прессование с подогревом до 630-650°C, с выдержкой их в применяемой форме при указанной выше температуре в течение 0,5-1,5 часа (см. патент RU №203192 B22F 3/14; C22C 1/04 «Способ получения композиционных материалов, содержащих алюминий и титан», опубликовано 27.06.1995 - далее прототип).

Однако и этому известному техническому решению - прототипу, присущ целый ряд существенных недостатков, наличие которых тоже не способствует широкому его распространению в соответствующих отраслях действующего в настоящее время промышленного производства.

Во-первых, полученный конечный продукт из алюминия и титана, как и указано в тексте описания данного известного технического решения, является не сплавом, а только композитом.

Из этого вытекает целый ряд негативных последствий, отрицательно влияющих на качественные показатели, характеризующие свойства этого, получаемого в соответствии с ранее указанной технологией, самого конечного продукта. Вполне понятно, что изготовленная с помощью проведения прессования механической смеси, состоящей из плакированного алюминием порошка титана заготовка, не в состоянии обеспечить достижения в процессе выполнения соответствующих ее испытаний, технического результата, который в дальнейшем можно было бы отнести к категории «выдающийся».

Так, например, получаемая прочность на сжатие состоящего из этого композита образца составляет всего лишь 59 кг/мм2, а при температуре 800°C он может деформироваться на 50% без протекания процесса разрешения.

Кроме того, как и в другом указанном ранее техническом решении, использование и этой существующей на данный момент времени, технологии, требует привлечения значительных объемов необходимых для ее выполнения, финансовых и трудовых ресурсов.

Относительно невысокие качественные же показатели, демонстрируемые полученными на основе такого композита образцами, при проведении их соответствующих испытаний, объясняются прежде всего тем, что их внутренний каркас сформирован как бы из отдельных, плотно прижатых друг к другу, достаточно разнородных металлических «зерен». Составляющие же эти образования отдельные элементы (Al, Ti) не формируют в последних единую кристаллическую решетку, в составе которой, по идее, эти указанные выше металлы, должны были бы присутствовать в качестве «главных», входящих в нее, основных узлов. Само же применение указанной ранее известной технологии - прототипа, в данном конкретном случае, и не позволяет осуществлять синтез такой, необходимой для использования ее в дальнейшем по прямому назначению любым заинтересованным в этом потенциальным пользователем, двухкомпонентной целостной монолитной кристаллической структуры.

Целью предлагаемого изобретения является снижение степени сложности проведения процесса переработки исходного сырья в необходимый конечный продукт, а именно в сплав, состоящий из интерметаллида алюминия и титана, а также повышение основных качественных технических характеристик получаемого при осуществлении предложенного способа самого такого двухкомпонентного кристаллического образования.

Достижение указанных целей обеспечивается за счет наличия действия при осуществлении предлагаемой технологии формирования сплава на основе алюминия и титана следующего набора существенных факторов.

В предложенном способе получения сплава на основе алюминия и титана, на самом первом, начальном этапе его выполнения, применяется сырьевая масса, содержащая соединения составляющих такой сплав металлов, которая размещается во внутреннем объеме используемого при обработке устройства.

Затем при осуществлении такого процесса в этом, используемом для его проведения устройстве производят генерацию физических полей, накладываемых на зоны полости его корпуса, занимаемые загруженной туда сырьевой массой.

С помощью этих искусственно созданных физических полей и производиться извлечение металлов из руды и соединение входящих в состав этой сырьевой массы и восстановленных из нее элементов в целостную монолитную структуру - сплав. В процессе осуществления обработки, кроме того, производиться и постоянное перемешивание составляющих исходный объем сырьевой массы и входящих в нее слоев.

Получаемый же по ее завершению готовый конечный продукт накапливается в области, находящейся в нижней части корпуса устройства.

После окончания же процесса переработки сырьевой массы готовый сплав извлекается из внутренней полости корпуса и отправляется для использования этого конечного продукта по его прямому назначению.

В качестве же исходного сырьевого продукта, содержащего соединения алюминия и титана, при выполнении предложенного способа используют полученную введением в заранее заданный объем жидкости с последующим распределением в последнем смеси, состоящей из частиц алюминиевой и титановой руды, и образуемую из указанных выше двух компонентов, водяную суспензию. При этом дисперсность входящих в нее частиц этих рудных пород находиться в пределах 0,001÷0,008 мм, а суммарное количество указанных выше твердых компонентов в объеме этой водяной суспензии, соответствует значению в 40-70%. Исходные же рудные материалы, применяемые.для формирования смеси, образуют ее при содержании в ней этих пород, составляющем 65-72% для алюминиевой, и 28-35% соответственно, для титановой.

Следует отметить еще и то, что при выполнении предложного процесса переработки исходного сырья, сам полученный таким образом сплав на основе алюминия и титана синтезируется из исходной водяной суспензии виде столбчатого монокристалла, появляющегося при проведении прямого восстановления образующих указанную выше кристаллическую структуру элементов получаемых непосредственно из числа входящих с состав исходной сырьевой массы их соединений.

Помимо всего уже указанного выше, перемещение исходной сырьевой массы в используемом устройстве при ее обработке производиться с обязательным переносом ее объемов через последовательно расположенные на трех проходящих, или с использованием кратного этому числу, любого другого их количества, цилиндрических винтовых спиралях, области. В этих областях генерируются применяемые для восстановления металла из руды физического поля. Количество этих полей, равномерно размещенных на каждой такой установочной кривой в полости устройства, составляет величину от 9 до 18 единиц.

Операция же выгрузки готового конечного продукта, имеющего форму столбчатого монокристалла, производиться после завершения процесса обработки и разборки сборного корпуса устройства на две составляющие его части.

В качестве воздействующих на водяную суспензию физических полей при осуществлении переработки сырьевого материла, применяются пульсирующие магнитные, формируемые проведением подачи на соленоиды генерирующих последние магнитных контуров чередующихся пакетов импульсов.

Входящие в состав этих пакетов отдельные их составляющие электрические сигналы имеют форму синусоидальных полуволн. При поступлении такого рода пакетов на обмотки - катушки контуров, размещенных на каждой из трех применяемых в устройстве установочных спиралей, подводимые к ним импульсы имеют угловые сдвиги относительно аналогичных, но поступивших на соседние генераторы, входящие в состав рядом расположенных таких же, как и это, пространственных винтовых образований. Величина же каждого такого относительного углового смещения этих, составляющих пакеты импульсов-полуволн, имеет значение, кратное 120°. Напряженность создаваемых в зоне обработки магнитных «пульсирующих» полей, имеет величину в 3×104÷1×105 А/м, а частота их равна 20-80 колебаний в минуту.

Восстановление входящих в исходную сырьевую массу и образующих ее соединений элементов до металла осуществляется за счет подачи в нее струй, состоящих из сжатого атмосферного воздуха. В качестве обеспечивающего выполнение этого действия вещества используют углерод, входящий в состав содержащих этот компонент газов, присутствующих, в свою очередь в струях продуваемого через рабочую зону устройства указанного выше продукта. Его подвод к зоне обработки производится под избыточным давлением, составляющем 0,4÷6,0 кгс/см2.

В процессе проведения восстановления составляющих сплав металлов сами области, заполненные водяной суспензией внутри корпуса устройства и находящиеся непосредственно в зоне воздействия применяемых при его осуществлении магнитных полей, выполняют функции замыкающих соединительных звеньев для генерируемых и создаваемых там магнитных потоков.

Помимо всего указанного выше, перемешивание объема применяемой при обработке сырьевой массы выполняется как в момент осуществления его движения внутри полости используемого устройства по направлению от его переднего конца к задней части корпуса, так и на протяжении всего промежутка времени, в течение которого и проводиться восстановление составляющих сплав элементов из их рудных соединений.

Само такое перемешивание выполняется за счет непрерывно и искусственно создаваемого механического «разброса» и смещения относительно друг друга составляющих этот объем его слоев, производимого благодаря подаче в их толщу скрещивающихся между собой струй сжатого воздуха. Последние посылаются к этим слоям под тангенциальными и радиальными углами наклона, формируемыми относительно поверхности корпуса, на которой в данный момент эта сырьевая масса и размещается. Применяемые для выполнения перемешивания и направленные указанным выше образом потоки такого продукта, поступают в зоны проведения восстановления металла с участков, равномерно распределенных на трех однотипных, удаленных друг от друга на одинаковое расстояние, опоясывающих наружную поверхность корпуса устройства, установочных винтовых цилиндрических спиралях.

Само же устройство для осуществления предложенного способа получения сплава на основе алюминия и титана из водяной суспензии частиц содержащей их соединения руды, состоит из корпуса, предназначенного для размещения в его полости обрабатываемой сырьевой масса.

Этот корпус содержит две одинаковые отдельные части, соединяемые в процессе их сборки в единое целое при помощи закрепленных на их стыкуемых соседних концах крепежных стяжных фланцев.

Плоскости этих фланцев плотно прижимаются друг к другу в момент их фиксации специально предусмотренными для достижения этой цели имеющимся в конструкции устройства быстроразъемными резьбовыми соединительными элементами.

Указный выше сборный узел этого устройства, соответственно, при помощи последних и разъединяется на две отдельные половины при проведении изменения их ранее занимаемого при закреплении указанных выше фланцев первоначального пространственного положения.

Кроме того, в составе конструкции предложенного устройства используются еще и рабочие элементы, которые входят в состав применяемых в нем обрабатывающих силовых контуров. Указанные выше детали этих технологических генераторов предназначены для проведения формирования воздействующих на частицы сырьевой массы и молекулы газов-восстановителей, физических полей.

Эти физические поля и создаются с их помощью непосредственно в корпусе самого применяемого устройства.

Полость же сборного корпуса устройства изолирована от окружающей ее внешней среды используемыми в нем конструктивными узлами - такими, как стенки корпуса и его торцевые крышки.

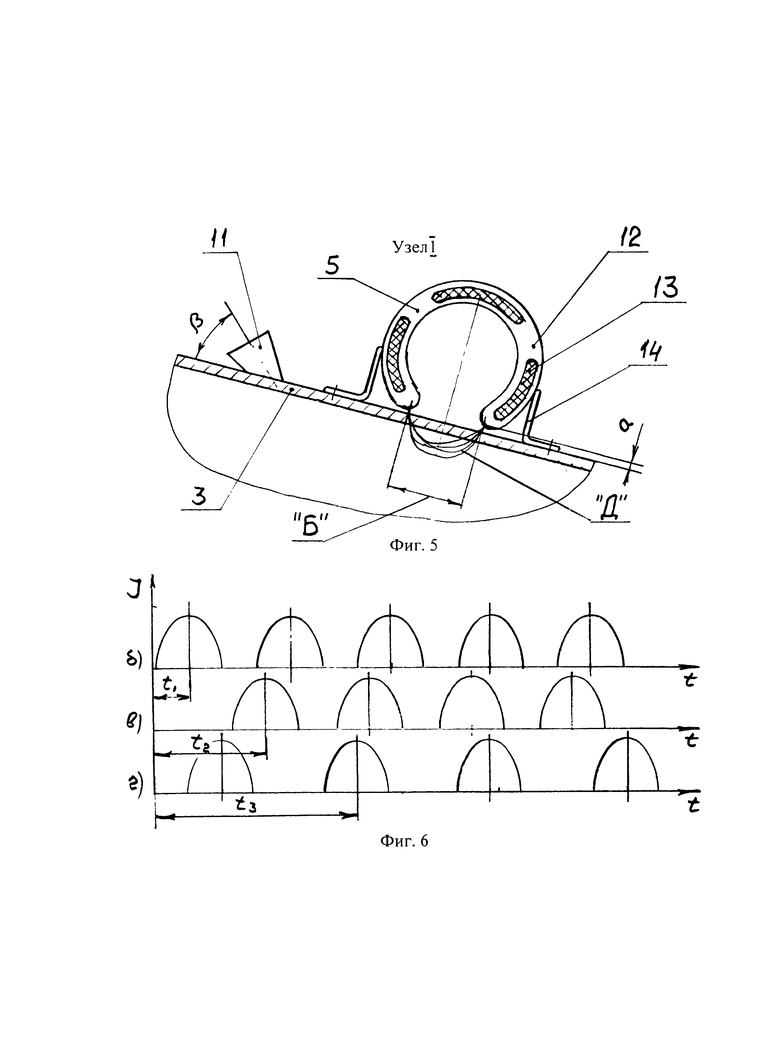

Сами же эти рабочие элементы выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, с формированием в процессе осуществления их совместные монтажа подковообразного контура.

Такого рода подковообразные генераторы закрепляются на трех проложенных по наружной поверхности корпуса, винтовых цилиндрических спиралях.

Количество же указанных выше магнитных контуров, установленных на каждой этой установочной спирали, составляет величину от девяти до восемнадцати единиц.

В теле же каждого подковообразного магнитного контура размещаются электрические обмотки-катушки, по три единицы в каждом отдельном генераторе. Эти обмотки-катушки выполняют в этом магнитном контуре функции соленоидов.

При этом каждый из них соединен с электронным блоком внешней системы электрического питания. При помощи же указанного выше блока осуществляется посылка на входящие в состав каждого этого генератора обмотки-катушки пакетов, включающих в себя синусоидальные полуволны - импульсы. Такого рода подвод набора этих импульсов выполняется в соответствии с заданной в указанном выше блоке циклограммой, определяющей порядок и последовательность их поступления.

В предусмотренном в теле каждого подковообразного контура разрыве размещается заходящая непосредственно прямо в его объем часть наружной поверхности полого корпуса этого устройства, заполненного обрабатываемой водяной суспензией. Сам же этот основной сборный узел устройства проходит через систему, состоящую их этих, прорезанных в подковообразных контурах, однотипных «щелей». Эти одинаковые сквозные пазы размещены на равных расстояниях друг от друга, вдоль опоясывающих наружную поверхность корпуса устройства винтовых установочных спиралей. Последний, кроме того, охватывается с внешней своей стороны образующими каждый такой сквозной паз, подковообразными магнитопроводящими рабочими элементами. При этом на корпусе устройства произведен еще и монтаж направляющих струи сжатого воздуха сопел, которые, в свою очередь, тоже располагаются на трех проложенных на корпусе устройства винтовых спиральных линиях. Такие линии расставлены между соответствующими витками кривых, на которых закреплены и подковообразные магнитные контура. Сами же эти сопла, равномерно закрепленные на указной выше опоясывающей тело устройства траектории, имеют тангенциальные и радиальные углы наклона по отношению к поверхности корпуса и проходят сквозь его стенки, на которых они и смонтированы. Следует также еще и отметить, что сам корпус устройства устанавливается на поддерживающих его снизу опорах. Последние выполнены в виде установочных призм, размещенных под днищем последнего. Количества таких элементов составляет от 4 до 8 штук.

Наклон продольной оси симметрии корпуса при проведении закрепления его на этих поддерживающих указанный выше узел устройства элементах конструкции к уровню горизонта, составляет 10-30°. При этой его передний конец остается приподнятым, а задняя часть опущенной.

Верхняя крайняя зона поднятой к верху половины корпуса, благодаря выполненному в ней отверстию, сообщается с полостью находящегося над ней загрузочного бункера.

Кроме того, на сборном корпусе устройства устанавливаются проходящие сквозь его стенки полые выпускные патрубки. Эти патрубки смонтированы в левой и правой составляющих корпус его половинах, и снабжены редукционными клапанами. Полость этих патрубков напрямую сообщается с внутренним объемом такого сборного узла устройства, а также и с окружающей его наружной атмосферой.

Введение всех перечисленных выше особенностей выполнения предлагаемого способа, а также и указных выше новых конструктивных существенных признаков в состав используемого при его проведении устройства, позволяет заметным образом изменить сам характер протекания процесса формирования сплава на основе алюминия и титана при осуществлении переработки применяемого для его получения исходного сырьевого материала.

В связи с изложенным выше последний начинает приобретать следующие, присущие только ему отличия.

Во-первых, к числу последних обязательно следует отнести то, что сама начальная стадия осуществления предлагаемого способа, включает в себя этап так называемого «ультратонкого помола» кусков исходных руд, содержащих соединения алюминия и титана.

При его проведении используются любые известные в промышленном производстве методы дробления комкового материла, например выполняемые при помощи шаровых мельниц. При применении для достижения этой цели указанного выше устройства, куски исходной сырьевой массы, используемой в предлагаемом способе при его выполнении, растирались с помощью последнего на частицы руды, имеющие габаритные размеры от 0,001 мм до 0,008 мм.

Осуществление этого «размола» крупных комков породы и обеспечивало в дальнейшем возможность формирования из полученных с его помощью мелких рудных частиц, содержащих соединения алюминия и титана, механической смеси, состоящей из указанных выше твердых компонентов, в дальнейшем применяемых при выполнении предложенного способа. Сама же получаемая таким образом исходная «сухая» смесь содержит в своем составе 65-72% алюминиевой руды, и 28-35% соответственно титановой. Необходимые для ее формирования, «твердые» составляющие перед проведением операции дробления применяемого комкового материала, проходят через операцию предварительной дозировки, по окончанию выполнения которой и гарантируется поступление на дальнейшую обработку входящих в эту смесь исходных материалов в заранее определенном соотношении, обеспечивающем сохранение заданного технологией обработки их содержания в составе вырабатываемого, при ее осуществлении, самого конечного продукта.

Предварительная дозировка осуществляется чаще всего, при помощи взвешивания входящих в сырьевую смесь рудных составляющих (то есть заранее размолотых до «пудрообразного» состояния частиц алюминиевой и титановой породы).

Из полученной «ультратонким помолом» смеси частиц этих входящих в указанную выше сырьевую смесь компонентов, в дальнейшем и формируется используемая для проведения переработки исходных материалов в металлический сплав, вязкая, однородная, не расслаивающаяся на отдельные составляющие в течение длительного временного промежутка исходное сырьевое образование, т.е. сама водяная суспензия. Для того же, чтобы создать последнюю, потребуется только произвести добавление к полученному таким образом «порошкообразному» объему состоящему из мелкодисперсных твердых частиц той и другой руды, необходимого количества воды (30-60% от суммарной массы этого твердого «сухого остатка»). После выполнения такого действия полученная таким образом двухкомпонентная субстанция (жидкость + сухая смесь), тщательно перемешивается. Для осуществления этой операции может использоваться любое, переназначенное для осуществления указанной цели оборудование, например, обыкновенная лопастная механическая мешалка.

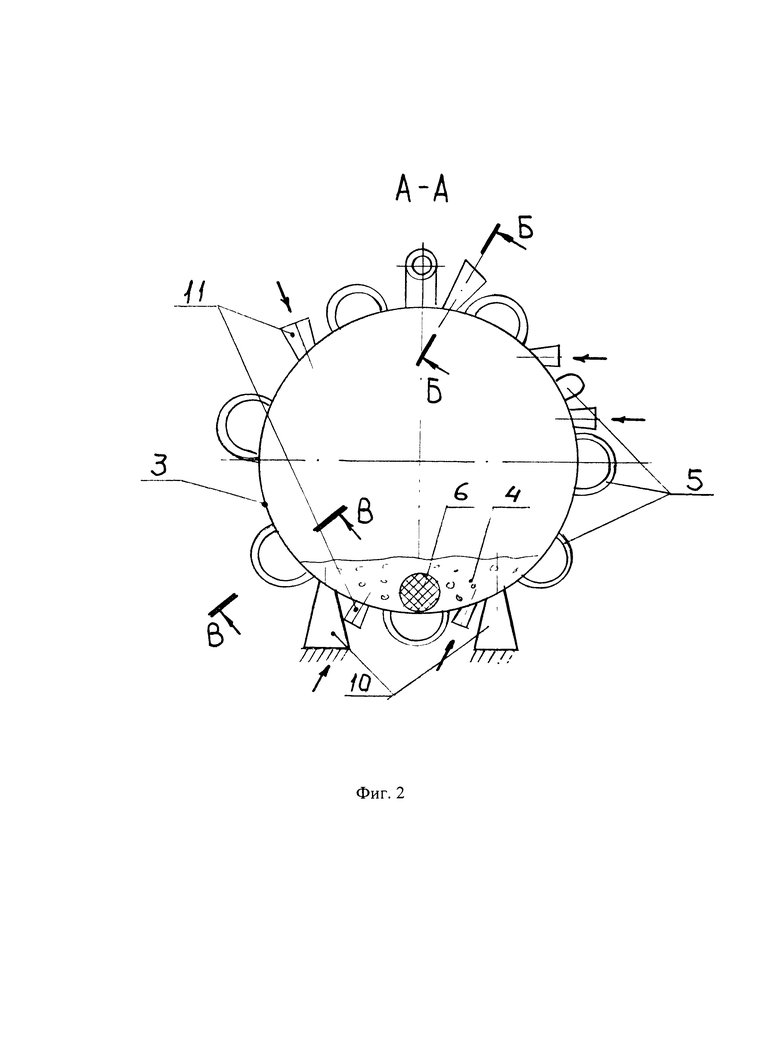

Сформированная по окончанию ее проведения однородная «грязеобразная» порция объема водяной суспензии 1, состоящая из этих двух указанных выше компонентов, помещается затем в полость загрузочного бункера 2, входящего в состав используемого для переработки этого сырьевого материала устройства. После завершения этапа такой загрузки, сразу же и одновременно подключаются к внешнему источнику питания все обмотки-катушки 13, входящие в состав контуров 5. Кроме того, выполняется подсоединением обдувочных сопел 11 к внешней, подводящей сжатый воздух под избыточным давлением магистрали. Через загрузочное отверстие «B», находящиеся в самой нижней части бункера 2 порции сырьевого материала 1 проваливаются вниз, попадая во внутреннею полость корпуса 3 применяемого для проведения обработки устройства. Попавшие туда объемы ранее полученной указанным выше образом водяной суспензии 1 в обязательном порядке подхватываются струями подаваемого прямо в зоны их размещения сжатого воздуха.

Последние формируются в установленных на наружной поверхности корпуса 3 и проходящих сквозь его стенки обдувочных струйных соплах 11 (см. фиг.2, фиг.3).3акрепление обдувочных сопел 11 произведено вдоль трех, проложенных на корпусе 3 спиральных винновых линий «И» с соблюдением постоянства отделяющего их друг от друга монтажного шага.

Так как эти, подающие сжатый воздух элементы 11, имеют по отношению к плоскости корпуса 3, на который они и расположены, как тангенциальные, так и радиальные углы наклона (30-45°), то выпускаемые из соседних сопел струи, состоящие из этого продукта, неизбежно «скрещиваются» между собой, а в точках осуществления их взаимного пересечения образуется своеобразное «торнадо» «К» (см. фиг.1). Сформированное за счет использования этих конструктивных особенностей исполнения устройства спиралеобразное газовое перемещение «K», состоящее из скрещивающихся воздушных струй, то есть полученное в полости устройства новое воздушное устойчивое течение, в момент своего появления «на белый свет» начинает почти мгновенно оказывать интенсивно осуществляемое непосредственное воздействие на слои размещенной в нижней части корпуса 3 обрабатываемой водяной суспензии 1.

Под влиянием возникающих в толще последних искусственно формируемых этими спиралеобразными потоками своего рода «течений», внешние и внутренние составляющие указанных выше слои микрообъемы сырья 1 меняются местами, и принудительно переносятся из одной зоны своего первоначального размещения в корпусе 3, в другую, расположенную на удалении от нее. То есть, таким образом, в обрабатываемой массе материала 1 протекают процессы интенсивно осуществляемого принудительного ее перемешивания.

За счет наличия угла наклона продольной оси устройства к уровню горизонта (10-30°), обрабатываемый материал 1 самопроизвольно сползает по образующемуся за счет этого своего рода «отводящему» цилиндрическому лотку, перетекая от переднего, поднятого вверх конца корпуса 3, к задней, опущенной его части.

На протяжении всего, указанного выше пути перемещения, проложенному по самой нижней части полости корпуса 3 устройства, его слои принудительно перемешиваются попадающими в эту же половину указанного выше сборного узла устройства «перекрещивающимися» струями сжатого воздуха.

Вполне понятно, что меняющиеся местами и составляющие перерабатываемые слои сырья «микропорции» материала 1 при этом неизбежно попадают под воздействие генерируемых обрабатывающими магнитными подковообразными контурами 5 «пульсирующих» полей, имеющих в зоне проведения обработки высокое значение собственной напряженности (см. зону «Д» фиг.5).

Опять же вследствие наличия действия конструктивной особенности проведения расположения указанных выше силовых узлов 5 (последние расставлены вдоль проложенной на наружной поверхности корпуса винтовой спиральной линии «Е» - см. фиг.1); формируемое сложением единичных индивидуальных полей, полученное суммарное и состоящее из последних, структурное технологическое образование обладает заранее заданной и необходимой для эффективного проведения процесса обработки, собственной пространственной конфигурацией.

В сущности, образуемое таким образом, слиянием указанных выше отдельных «индивидуальных» составляющих, это суммарное скопление, состоящее из единичных одинаковых магнитных областей, представляет в итоге проведения их соединения, как бы криволинейную цельную пространственную винтовую фигуру, размещенную непосредственно в полости самого технологического реактора 3.

Таким образом, внутри «перерабатывающего» реактора 3 одновременно размещается как бы сразу же три единицы такого рода искусственно полученных винтообразных магнитных образований, которые неизбежно частично накладываются друг на друга в процессе проведения их размещения в принадлежащих устройству областях его внутреннего пространства.

Раздробленная же на отдельные, ранее входящие в нее микрообъемы сырьевая масса 1, - (см. п.4 на фиг.1) перемещаясь указанным выше образом, под влиянием подаваемых непосредственно в толщу последней струй сжатого воздуха, обязательно попадает и под мощное влияние оказываемое со стороны созданных во внутреннем объеме устройства винтовых технологических магнитных систем, полученных слиянием отдельных «пульсирующих» полей.

Формирование последних протекает с соблюдением следующих характерных особенностей, наличие которых и предопределяет саму возможность появления при осуществлении предложенного способа необходимого положительного эффекта.

При более подробном проведении рассмотрения причин, влияние которых и обеспечивает формирование указанных выше специфических факторов воздействия на обрабатываемый материал со стороны этих, генерируемых магнитными контурами устройства новых технологических образований, надо вспомнить, прежде всего то, что монтаж корпуса 3, заполненного текучей массой 4 исходной водяной суспензии 1, произведен в выполненных с этой целью сквозных пазах «Б» применяемых в нем генераторов 5 (см. фиг.1, см. фиг.5). То есть фактически корпус 3 используемого в нем реактора как бы проложен через специально оставленные в них для осуществления его закрепления искусственно выполненные в этих узлах «щели» (т.е. пазы «Б» - см. фиг.5). При этом такого рода его «размещение» проведено с формированием однотипных монтажных зазоров «а» в местах захода его наружной поверхности непосредственно во внутренний объем имеющегося в каждом обрабатывающем генераторе 5 сквозного паза «Б» (см. фиг.4)

Кроме того, следует отметить еще и то, что входящие во все магнитные технологические системы (количество последних в устройстве соответствует трем) подковообразные магнитные контура 5 размещены на одинаковом друг от друга расстоянии. В связи с тем, что установленные в каждом из применяемых магнитных генераторов 5 по три единицы в расчете на один контур, обмотки-катушки 13, в момент осуществления процесса обработки, включаются во внешнюю электрическую цепь, то вследствие этого каждая из них начинает выполнять функцию соленоида.

При этом надо дополнительно остановиться еще и на том, что эти, имеющиеся в любом таком контуре обмотки-катушки 13 подсоединяются при включении к своим, подводящим питание только для них, соответствующим схемам для снабжения этих силовых элементов такого рода «пульсирующими» токовыми импульсами, входящими в состав внешнего источника, осуществляющего подвод последних.

Таким образом, при выполнении такого подключения любая отдельно взятая из указанных выше обмоток-катушек 13 начинает генерировать вокруг себя индивидуальное магнитное «пульсирующее» поле.

Эти полученные в зонах установки указанных выше обмоток-катушек 13 «отдельные» поля, проходя через объем включающих в себя такого рода «соленоиды» 13 и составляющих каждый обрабатывающий контур 5 магнитопроводящих элементов 12, суммируются там с формированием в нем, в конечном итоге, единого общего.

Так как для подачи на обмотки-катушки 13 используется «пульсирующий» электрический ток, то и соответственно, это полученное в обрабатывающем контуре суммарное магнитное поле, создающееся в зоне «Д» (см. фиг.5) каждого технологического генератора 5, в момент попадания в нее полученной из сырьевой массы «пузырьковой» воздушной аэрозоли, тоже будет представлять собой такое же, как бы «пульсирующее», в области своего нахождения, силовое образование.

Кроме того, в связи с тем, что каждая из используемых для питания входящих в состав контуров 5 трех обмоток-катушек 13 и состоящая из отдельных «положительных» полуволн - импульсов такого рода «псевдофаз» направляемая к соленоидам от внешнего подающего энергию источника, в конечном итого имеет соответствующие угловые смещения составляющих ее синусоидальных полуволн, относительно соседних (см. фиг.6 - «псевдофазы» б; в; г), то созданное с их помощью суммарное магнитное поле еще и совершает своего рода прицессию в той области пространства, где и осуществляется его воздействие. Дополнительно следует также все время учитывать еще и то, что посылаемые на обмотки-катушки 13 токовые импульсы имеют угловые сдвиги относительно не только соседних с ними «псевдофаз», но и аналогичных пакетов из таких же точно сигналов, формируемых в магнитных контурах 5, расположенных на рядом проходящих около них других установочных спиралях «Е».

В связи с изложенным выше, каждая такая получаемая в области обработки прицессионная фигура, из-за неизбежно протекающего взаимодействия составляющих ее силовых линий с почти такими же, но принадлежащими рядом размещенным около нее и повернутыми относительно «первой» на заранее заданный пространственный угол, такого же рода «соседними» образованиями, то вследствие всего этого, она приобретает, в конечном итоге, достаточно сложную «объемную» конфигурацию. (Что-то вроде «слепленных» вместе, по меньшей мере, сразу же трех конических своего рода «волчков»).

Формируемый указанным выше образом внутри разорванного сквозным установочным пазом «Б» в каждом отдельном подковообразном контуре 5 результирующий магнитный поток всегда стремиться соединить образованные этим искусственно выполненным расчленением его согнутые по дуге половины в единое целое, совершая при этом своего рода «прыжок» через разделяющее их воздушное пространство, а также соответственно, через размещенные на траектории его «полета» прилагающие к этой зоне объемы внутренней полости самого корпуса 3 этого устройства (см. фиг.5)

Глубина проведения захвата расположенных внутри корпуса реактора и заполненных перерабатываемой аэрозольной массой, а также и размещенных там отдельных областей проведения обработки, формируемым в каждом контуре 5 магнитным потоком, искусственно увеличивается за счет использования в конструкции этого генератора рабочих элементов, имеющих конфигурацию «подковы».

Таким образом, получаемый в обеих половинах этого «подковообразного» контура 5 суммарный «силовой» поток, формируемый входящими в состав последнего «криволинейными» рабочими элементами 12, в конечном итоге, будет представлять собой своего пода «замкнутую петлю», стягивающую эти, полученные искусственно проведенным разделением, отдельные части такого сборного узла, в состоящий из них целостный монолитный конструктивный массив.

При этом, расположенные рядом с магнитными генераторами 5, соответствующие зоны во внутренней полости 3 самого корпуса устройства, как бы превращается в своеобразные ступеньки, с опорой на которые такого рода переход между рабочими элементами 12 в применяемых для проведения обработки силовых узлах, и становиться осуществимым с минимально возможными потерями энергии.

Т.е. заполненные полученной воздушной «пузырьковой» аэрозолью, образованной из водяной суспензии 1, попавшей под интенсивное осуществляемое воздействие со стороны спиралевидных воздушных потоков «К», объемы корпуса 3 выполняют в момент проведения соединения половин подковообразного контура 5 в единое целое формируемыми в нем физическими полями, роль замыкающих соединительных звеньев для генерируемых и создаваемых с помощью этих систем магнитных потоков.

Все перечисленное ранее и обеспечивает максимально возможную концентрацию силовых линий создаваемых в устройстве «пульсирующих» магнитных полей непосредственно в зонах протекания преобразования сырьевых частиц в необходимый конечный продукт.

Если мысленно представить, что требуется провести соединение в единую фигуру кривых, проходящих через конечные точки, фиксирующие положение конца результирующего суммарного вектора, полученного при помощи любого генератора 5 магнитного потока, в процессе осуществления последним колебательных угловых пространственных перемещений с заданной частотой - 20-80 единиц в минуту, совершаемых на протяжении заранее заданного промежутка времени, то указанным выше образом с помощью этих линий и будет получена пространственная структура, имеющая достаточно сложную конфигурацию (как бы целостное объемное образование, состоящее сразу же из трех соединенных вместе пространственных, конических фигур - последняя в виде «фронтальной» ее проекции представлена на фиг.5, зона «Д»).

Следует указать и на то, что этот «объемный» «трехзвенный» «волчок» располагается в зонах корпуса 3, заполненных обрабатываемым сырьевым материалом 1, то есть полученной из последнего воздушной «пузырьковой» «пенной» рудной аэрозолью, практически перекрывая всю находящуюся в этой области ее массу своим собственным телом.

Имеющие место сужение около «опорной ножки» тела этого сложного составного структурного образования, возникающего возле области установки каждого из генераторов 5, в полости реактора 3, обусловлено прежде всего увеличением значения магнитного сопротивления, неизбежно появляющемуся вследствие возникновения монтажных воздушных зазоров «а» (см. фиг.5), которые образуются при проведении размещения корпуса 3 в установочных «щелях», сформированных системой последовательно расположенных друг за другом на спиральных линиях, сквозных пазов «Б». Последние, как было уже указано, в свою очередь, выполнены в используемых для осуществления переработки генераторах 5.

Расширение же так сказать, верхней конической «шляпки» фигуры, сформированной при совершении магнитной прицессии самого результирующего вектора образующего такие создаваемые в зоне обработки, пространственные образования (самая середина зоны «Д» - см. фиг.5) обусловлено, наоборот уменьшением величины этого же самого параметра.

То есть магнитное сопротивление на участках размещения такого рода «конических оснований - шляпок» образующихся в полости реактора 3 при включении генераторов 5 и как бы состоящих из скоплений магнитных силовых линий пространственных фигур, изменяет свое значение в сторону своего уменьшения, за счет появления в указанной выше области мелких металлических частиц образующегося там сплава, синтезируемых из входящих в сырьевой материал соединений составляющих последний элементов.

В связи же с тем, что полученный в соответствии с разработанной ранее схемой его образования, результирующий вектор суммарного магнитного потока, совершает весь этот набор из сложных колебательных пространственных перемещений непосредственно в объеме, занятом воздушной аэрозолью, полученной проведением «раздувания» массы исходной водяной суспензии 1, то на находящиеся в этой «пене» мелкие частицы алюминиевой и титановой руды, а также на подаваемые в эту же область молекулы газа - двуокиси углерода, метана; обрушивается целая серия создаваемых этим вектором и периодически повторяющих (20-80 колебаний в минуту), «толчков» и «ударов».

При этом нанесение их производится сразу же со всех сторон и с использованием всего набора направлений их возможного воздействия.

Все эти явления проявляют себя вследствие того, что результирующий вектор суммарного магнитного потока, генерируемый непосредственно в зоне осуществления обработки, с заданной в устройстве частотой (20-80 колебаний в минуту), совершат прицессионные угловые перемещения в указанных выше областях, с высокой скоростью меняя не только свое пространственное положение, но и свою величину (последний передвигается как бы внутри пространственной фигуры имеющей форму сразу нескольких соединенных между собой «конических волчков»).

Под влиянием этого искусственно созданного и интенсивно воздействующего на заполняющие полость реактора пузырьковые газожидкостные аэрозольные скопления, а также и составляющие последние исходные сырьевые компоненты, такого рода набора из «силовых факторов», в зонах переработки исходного материала, начинают протекать следующие процессы.

К причинам, обуславливающим их появление, следует отнести, прежде всего то, что в результате выполняемого генерируемым магнитным потоком мощного энергетического воздействия, неизбежно активируются входящие в качестве исходных структур, используемых при построении всех указанных ранее компонентов, атомы их молекул. Электроны последних при этом переходят на более высокие орбиты относительно их ядра. При этом разрываются все виды ранее имевшихся между этими атомами молекулярных связей, и в самих областях обработки появляются вновь созданные там ионы, образующиеся из числа ранее входивших в состав исходных молекулярных соединений, составляющих их элементов.

В самих же этих подвергнутых такому магнитному «облучению» и заполненных обрабатываемым материалом областях, в конечном итоге, возникают активированные молекулярные фрагменты, синтезированные из ранее составлявших и входивших в рецептуру используемой сырьевой смеси ее отдельных компонентов, и также и из заполняющих возникающие в толще ее слоев «пузыри» газов, из которых и состоят струи подаваемого в нее сжатого воздуха.

При протекании в последующем в областях такого магнитного воздействия целого ряда реакций, все полученные в ходе их осуществления соединения формируют в слоях обволакивающей газовые «пузырьки» тонкой пленочной оболочки, кристаллические «зародыши» нового, ранее отсутствующего в ее составе образования - сплава на основе алюминия и титана, скомпонованного на завершающих этапах проведения процесса обработки в монолитную столбчатую структуру, к тому же еще и целиком составляющую только из интерметаллида TiAl3.

При рассмотрении всего комплекса протекающих в зонах обработки физико-химических процессов, надо еще вспомнить и о наличии факта действия при ее проведении следующего набора объективно влияющих на ход ее выполнения обстоятельств.

Поступившие из загрузочного бункера 2 порции обрабатываемой водяной сырьевой суспензии 1, попадают первоначально в нижнюю половину корпуса 3, опускаясь как бы на самое дно последнего («холмик» п.4 - см. фиг.1). Под ударами «скрещивающихся» струи воздуха, подаваемых прямо из направляющих сопел 11 (см. фиг.3), размещенных на этом сборном узле на трех проходящих по его наружной боковой поверхности винтовых спиралях «И», составляющие попавшую в нижнюю часть корпуса аппарата массу сырьевого продукта 1 микрообъемы водяной суспензии, в буквальном смысле этого слова, «разбрасываются» создающимися в полости устройства струйными потоками «К», во все стороны, заполняя при этом все части внутреннего объема этого сборного узла.

При проведении такого «принудительного» перемещения указанных выше составляющих сырьевой массы 1, от места своей первоначальной дислокации, мелкие частицы входящей в эту водяную суспензию рудной породы, под воздействием указанных выше мощных газовых потоков, концентрируются на наружной поверхности возникающих рядом с ними микроскопических воздушно-жидкостных пузырей, (т.е. «пены») в свою очередь получаемых из самого этого исходного продукта, при выполнении нанесения по нему искусственно создаваемых в аппарате и интенсивно осуществляемых «струйных воздушных ударов».

Порции обрабатываемого продукта, состоящие из «синтезированных» таким образом мельчайших газо-воздушных аэрозольных пузырьков подхватываются созданными во внутренней полости реактора 3 устойчивыми спиралевидными воздушными потоками «К», и под влиянием последних, полученные внутри устройства объемы такой вновь созданной аэрозоли не только целиком и полностью заполняют его внутреннюю полость, но и передвигаются вдоль последней, как бы копируя при этом в процессе осуществления указанного выше перемещения, очертания ранее сформированных в составляющих полость устройства областях этих указанных выше газовых потоков «К».

То есть, в конечном тоге, входящие в состав исходной сырьевой смеси мелкие частицы составляющей последнюю руды начинают циркулировать в полости аппарата по криволинейной пространственной траектории «К», совершая при этом как бы многократно повторяемые переходы на отдельных витках этих спиралевидных воздушных течений «К» по задаваемым такими потоками направлениям - «вверх-вниз» и «слева-направо», а затем и наоборот.

Следует учесть еще и то, что используемые для проведения прямого восстановления металлов из соединений руды скопления силовых полей, наличие которых и обеспечивает формирование в полости реактора 3 суммарной совокупности областей осуществления обработки; расставлены вдоль последней на трех установленных кривых «Е», тоже имеющих собственное и достаточно сложное спиралевидное очертание.

Таким образом, перемещающиеся в процессе выполнения обработки на своего рода «пузырьковом» транспортном промежуточном «носителе» микроскопические частицы исходных рудных пород, не только используют для выполнения указанного выше действия траектории, имеющие сложное пространственное очертание, но и при этом «многократно» проходят через расставленные вдоль них скопления обрабатывающих силовых полей. Эти же поля, в свою очередь, тоже имеют четко заданную относительно линий направления указанного выше транспортного «потока», обеспечивающего осуществление переноса в устройстве частиц рудной породы, фиксацию зон своего возможного расположения (в координатах x; y; z) в самом применяемом для проведения обработки сырьевых продуктов аппарате.

Таким образом, наличие указанных выше конструктивных особенностей в используемом при осуществлении предложенного способа устройстве, позволяет производить перемещение составляющих сырьевую массу микроскопических частиц рудной породы непосредственно в области максимально возможной концентрации силовых линий генерируемых там магнитных полей, по сложной пространственной траектории (то есть возможные точки их нахождения в полости используемого агрегата определяется набором координат x; y; z).

Исходя из этого, можно с уверенностью предположить, что под влиянием этих принудительно создаваемых в полости реактора вихревых воздушных потоков «К» (своего рода «торнадо»); указные ранее мелкие твердые компоненты, содержащие соединения восстанавливаемых металлов, проходя через скопления размещенных в аппарате на криволинейных траекториях магнитных полей Д (см. фиг.1; фиг.5) многократно меняют свою первоначальную ориентацию, тем самым открывая наиболее удобный доступ к образующим их кристаллическими структурам, генерируемым в областях обработки пульсирующим магнитным потокам.

Производимое этими созданными в полости корпуса 3 воздушными струйными течениями «К» и протекающее с достаточно высокой частотой такого рода «прокручивание» этих твердых исходных компонентов относительно собственных осей симметрии в процессе пересечения последними сформированной в полости корпуса 3 системы, состоящей из воздействующих на них скоплений магнитных полей, и предопределяет, в конечном итоге, оптимальную величину скорости проведения преобразования частиц рудной породы в металл, а также и степень полноты его осуществления (то есть опять же создает наиболее благоприятные предпосылки для исключения возможности «встраивания» имеющихся в составе руды инородных примесей непосредственно в саму, формирующуюся при завершении обработки в получаемом конечном продукте, и составляющую его кристаллическую решетку). Таким образом, имеющееся в исходном рудном сырье определенное количество входящих в его состав соединений из элементов-примесей, по окончанию выполнения процесса, преобразуются в своего рода многокомпонентные «шлаки», которые легко отделяются по завершению процесса обработки от получаемого в агрегате необходимого конечного продукта.

Синтезируемый же в аппарате сплав (интерметаллид TiAl3) обладает достаточно высокой степенью чистоты (99,9999%-99,99999%) и имеет форму цельного столбчатого кристаллического монолита.

То есть сама образующаяся в полости устройства новая кристаллическая решетка, стремясь обеспечить себе «комфортные условия» существования в зоне выполнения специально организованного указанным выше образом своего рода «магнитного обучения», и получает, вследствие всего этого, в конечном итоге в процессе осуществления ее формирования структуру, обладающую минимальным значением собственной внутренней энергии, а также еще и одновременно производит необходимые для достижения указанных выше целей, технологические преобразования применяемых в узлах последней и составляющих ее «строительных» элементов.

В сложившихся в зоне проведения обработки новых условиях энергетического равновесия, в качестве используемых для формирования кристаллической решетки сплава алюминий-титан такого рода строительных сборочных узлов и будет применяться синтезируемый из соединений исходных, входящих в этот сплав и образующих его элементов, конечный продукт их переработки, представленный в виде интерметаллида из титана и алюминия - TiAl3. Собственно говоря, сам метод формирования состоящего из этого интерметаллида - основного компонента столбчатого монокристалла в полости применяемого аппарата, сильно напоминает процесс «зонной плавки».

Действительно, образующиеся на начальных этапах проведения этой технологии мелкие кристаллические зародыши сначала собираются в более крупные ассоциаты. Затем, по мере увлечения времени выполнения процесса обработки, происходит объединение предварительно укрупненных кристаллических фрагментов, а затем и формирование из них монокристалла столбчатой формы, который продолжает разрастаться и увеличивать свои габариты до тех пор, пока в устройстве не закончиться применяемое исходное сырье.

Примеси, присутствующие в составе исходного продукта, при осуществлении указанной выше технологии, выносятся за пределы так называемой зоны «кристаллического роста», отправляясь на ее периферию. Однако в предложенной технологии, в отличии от известной, не применяются ни расплавы, ни какие-либо дополнительные затравки, обеспечивающие направленное каким-либо образом, протекание процесса кристаллизации. Необходимый конечный продукт - столбчатый монокристалл, получаемый на основе интерметалида титан -алюминий, без проведения постороннего вмешательства, образуется из исходного сырьевого материала при выполнении указанного ранее процесса обработки, сам механизм осуществления которого можно смело отнести к категории «самопрограммируемых» и «саморегулирующихся».

То есть при соблюдении назначенных предварительно технологических параметров процесса переработки исходного рудного сырья, получаемый готовый конечный продукт будет, в итоге, всегда обладать набором собственных физико-химических свойств, которые в состоянии изменяться только в пределах достаточно узкого диапазона колебания их возможных значений.

С учетом всего изложенного ранее, можно прийти к выводу, что в процессе осуществления операций «омагничивания», выполняемых в объеме заполоняющей корпус 3 пузырьковой газо-жидкостной аэрозоли, полученной, в свою очередь, при проведении струйных вихревых ударов сжатым воздухом, интенсивно наносимых по массе, размещенной в корпусе 3 водяной суспензии, в составляющих ее слоях протекают следующие реакции:

Al2O3→AlO+O-2+O+2;

CO2→C+4+20-2;

CH4→C+4+4H++8ē;

AlO→Al+2+O-2;

H2O→2Н++O-2;

O2→O+2+O-2;

H2→2H++2ē;

FeTiO3→FeO+TiO2;

FeO→Fe+2+O-2;

TiO2+O+2→TiO3+2ē;

TiO3+C+4→Ti+6+CO2+O-2+4ē;

Ti+6+3Al+2→TiAl3+12ē;

2Fe+2+3O+2→Fe2O3+10ē;

2H++O-2→H2O;

C+4+20-2→CO2;

О+2+О-2→O2;

H++H+→H2+2ē;

Fe2O3+Al2O3+SiO2+TiO2→TiO2·Fe2O3·Al2O3·SiO2;

где ē - полученные в процессе ионизации молекул исходных соединений при проведении «магнитного обучения» электроны (то есть одна искусствено активированная единица с отрицательным зарядом).

И так далее, прямые и обратные молекулярные преобразования со смещением химического равновесия в зоне проведения прямого восстановления металлов, в сторону формирования в последней сплава -интерметаллида, состоящего из соединений титана и алюминия, а также и отходящих в окружающую устройство атмосферу выделяемых в процессе осуществления указанных выше реакций микрообъемов полученных в ней летучих газообразных продуктов. Таким образом, проведенное ранее рассмотрение указанного выше комплекса протекающих непосредственно в области переработки исходных сырьевых продуктов реакции, очевидно, показывает, что полученный из углеродосодержащих молекул, входящих в состав атмосферы газов (CO2; СН4) в ходе выполнения наносимых по ним «магнитных ударов», элемент углерод C+4, в итоге и отнимает у молекул окиси алюминия и титана высвобождаемый при распаде содержащих последние соединений, и «отщепляемый» от них при осуществлении этого процесса, атомарный кислород, соединяясь при этом с указным выше компонентом, (то есть «связывая» его в углеродосодержащее газообразное вещество).

Кроме указных выше, в области проведения обработки протекают и обратные реакции, с формированием объемов газа, имеющих в условиях этого мощного и непрерывного выполняемого энергетического воздействия, минимальную величину собственной внутренней энергии (H2O; CO2; O2, H2). В силу наличия влияния всего перечисленного ранее комплекса условий, полученный таким образом металлический сплав - интерметаллид, представляет собой устойчивое по отношениям ко всем этим внешним, искусственно созданным силовым факторам, монокристаллическое столбчатое структурное образование, которое не переходит в соединение с другими, находящимися рядом с ним компонентами, в условиях этого, интенсивно проводимого энергетического воздействия.

Другие вещества «загрязнители», также входящие в состав имеющихся в исходной сырьевой смеси примесей, точно по той же самой схеме будут преобразованы в новые кристаллические структуры, то есть в появляющиеся по завершению процесса обработки мелкодисперсные зернистые шлаковые «хвостовые» отходы.

Наибольшее процентное содержание на получаемые в ходе обработки и состоящие их указных выше отходов «хвосты» падает на ферротитаноалюмоселикаты (80-85% от всего их образовавшегося в общем суммарном объеме последних количества).

Синтезированные в объеме «заполняющего полость корпуса устройства аэрозольного облака», в результате воздействия на входящие в него газо-жидкостные пузырьки магнитных потоков, генерируемых технологическими контурами 5, «зародыши, состоящие из полученного в последнем в соответствии с указанной выше схемой переработки исходных сырьевых соединений, интерметаллида TiAl3, стремятся переместиться, соответственно, под действием гравитации, в самую нижнюю часть этого сборного узла.

Передвигаясь в слоях объема заполняющей последний пузырьковой аэрозоли, в вертикальном направлении, из наивысшей точки своего первоначального размещения, в самую нижнюю, эти «кристаллики» из вновь полученного интерметалида захватывают по дороге мелкие частицы рудных пород, «приклеенные» к поверхности «миниатюрных» пузырьков, входящих в состав сформированного в полости корпуса 3 «облака» газо-жидкостной аэрозоли, слои которого окружают эти указанные выше «металлические зародыши» со всех сторон в момент прохождения этих вновь появившихся на «белый свет» «мелких кристалликов» сквозь толщу этого образования. При этом последние как бы облачаются в состоящее из них своеобразное «наружное» покрытие (будто бы нацепляют на себя сшитую из этих компонентов своего рода «шубу»).

Как правило, достичь самой нижней области корпуса 3 им так и не удается, так как они неизбежно в процессе выполнения своего вертикального перемещения попадают под воздействие одного из воздушных струйных потоков «К», генерируемого внутри корпуса 3 при проведении подачи сжатого воздуха через направляющие обдувочные сопла 11.

Вместе с остальными, подхваченными этим «торнадо» микрообъемами обрабатываемого в устройстве исходного материала, эти упакованные в «сырьевую шубу» и пока еще микроскопические кристаллики, проносятся по внутреннему объему корпуса 3, совершая циркуляцию по виткам этого, созданного в устройстве, спиралевидного вихря «К» и через некоторый, очень незначительный промежуток времени, попадают при этом, под интенсивно осуществляемое магнитное «облучение» со стороны закрепленных на корпусе 3 силовых контуров 5. Вследствие этого, «наросшая» на ранее возникших «кристалликах» и обволакивающая их «шуба» из мелких частиц руды, в силу наличия непрерывно выполняемого воздействия на составляющие это «сырьевое покрытие» компоненты, осуществляемого со стороны этого, указанного выше силового образования, превращается в полноценное металлическое покрытие.

То есть таким образом, такого рода мелкие «зародыши» полученного сплава, за счет выполнения указанного выше своеобразного «прироста», протекающего при переводе покрывающей их наружную поверхность «сырьевой пленки» во вновь сформированную на ее основе металлическую структуру, существенно увеличивают свои первоначально полученные габаритные размеры.

Следует обязательно обратить внимание еще и на то, что проносящиеся через зоны обработки, формируемые установленными на трех спиралях «Е» подковообразными генераторами 5, и содержащие частицы исходных рудных пород аэрозольные газо-жидкостные пузырьки, неизбежно попадают под влияние формируемых, последними, мощных магнитных потоков. В итоге этого в пересекающих такие расположенные по спирали области «магнитного облучения» мелких «зернах» сырьевого материала опять же создаются новые центры кристаллизации, состоящие из восстанавливаемых напрямую из самих входящих в исходный продукт соединений перерабатываемых в этот сплав металлов.

Примерно также, в объеме заполняющей предложенное устройство газо-жидкостной аэрозоли, синтезируются и дополнительные, только появившиеся и добавляемые к уже возникшим в зоне проведения обработки до наступления этого момента времени, микроскопические «зародыши» из интерметаллида.

Процессы их разрастания в крупногабаритные образования полностью идентичны тем, что были рассмотрены ранее, при осуществлении анализа аналогичных стадий технологии, протекающих с использованием таких же «зерен», сформированных на самых первых, «стартовых» этапах выполнения этого процесса обработки. Интенсификация хода выполнения перечисленных выше структурных преобразований достигается за счет применения при проведении магнитного «облучения» так называемых «пульсирующих», т.е. всегда направленных в одну и ту же сторону, относительно зоны своего первоначального размещения магнитных полей, периодически изменяющих величину собственной напряженности, то увеличивая, то уменьшая значение последней.

Протекание такого рода «пульсаций» величин генерируемого в областях обработки этого физического параметра создаваемых там технологических силовых образований, в свою очередь, определяется еще и тем, что на обмотки катушки 13 магнитных генераторов 5 подаются для их «запитки» электрические импульсы, имеющие форму синусоидальных полуволн, входящих в скомпонованные из них определенным образом пакеты (см. графики б; в; г - фиг.6). Сами эти приходящие на обмотки - катушки 13 импульсы имеет угловое смещение относительно тех, что поступают на такие же соседние (120°).

Кроме того, каждая формируемая из пакетов указанных выше импульсов и посылаемая на закрепленные на трех установочных спиралях «Е» под углами 90°, силовые генераторы 5, такого рода «псевдофаза» тоже смещена на 120° относительно соседних с ней, аналогичных.

Вся совокупность перечисленных выше особенностей осуществления процесса переработки, включающая в себя как порядок проведения размещения применяемых для осуществления операций восстановления металлов из руды магнитных контуров 5 в трехкоординатном пространстве, так и взаимной ориентации подаваемых на обмотки - катушки 13 электрических импульсов, в конечном итоге и обеспечивает возможность достижения необходимого конечного положительного эффекта.

А, именно, применение всех перечисленных выше существенных технических признаков позволяет производить формирование в используемой установке цельного столбчатого монокристалла, в состав которого входит только одно получаемое обработкой соединение - интерметаллид TiAl3.

На каком-то этапе проведения процесса «выращивания» перемещающихся в потоках искусственно созданного в полости корпуса 3 грязе-воздушного вихря «К», кристаллических «зерен», состоящих из восстанавливаемых в зоне обработки металлов, как того, так и другого, масса последних возрастает настолько, что они не могут больше принимать дальнейшее участие в устоявшейся циркуляции составляющих такое «торнадо» объемов входящей в последнее аэрозоли.

Под действием сил гравитации такие предельно «укрупненные» и ранее размещаемые непосредственно в вихревых спиралеобразных потоках «зерна» сплава в буквальном смысле этого слова, падают «камнем» вниз, достигая при этом поверхности днища корпуса 3. В эти же самые области, принадлежащие нижней половине корпуса 3, попадают и мелкие его кристаллические зародыши, которые в силу действия какого-либо рода комплекса неблагоприятных условий, были вынесены либо на самую дальнюю его периферию, либо прямо в сердцевину «бушующего» в полости корпуса 3 своего рода струйного смерча «К». Прикладываемых к этим «крупинкам» со стороны входящих в последний и циркулирующих в его объеме потоков «аэродинамических» опорных усилий, в указанных выше случаях, будет явно недостаточно, чтобы удерживать в «парящем» состоянии такие, уже достаточно тяжелые металлические образования.

Итак, на самом дне корпуса 3, по истечению определенного промежутка времени с момента начала осуществления обработки, накапливается своего рода «насыпная масса», состоящая как из крупных кристаллических зерен сплава (своего рода «строительных блоков»), так и всяких попавших в промежутки между ними, мелких металлических «крупиц» («строительных кирпичиков»). В образующиеся между этими элементами будущей столбчатой монолитной конструкции «монтажные зазоры» проваливаются и падающие сверху в эти же узкие щели, под действием указанных выше сил гравитации, микроскопические частицы рудных пород, вырванные из основного потока, опять же в силу наличия факта влияния каких каких-либо особо неблагоприятных условий и тем самым освобожденных от воздействия подымавших их раньше вверх газожидкостных аэрозольных пузырьков (у микроскопических твердых частиц либо отобрали «подъемный» шарик, либо тот просто «лопнул»).

Указным выше образом, мелкие и крупные кристаллические образования, покоящиеся на самом дне корпуса оказываются «закатанными» в состоящую из мелкоразмерных частиц рудных пород, в своего рода «укрывочно-упаковочну» соединительную пленку».

Так как процессы восстановления металлов из содержащих их соединений продолжают протекать и в этой, самой нижней части корпуса устройства, как бы на самом его днище, точно таким же образом, как и было уже разобрано ранее, то под действием, создаваемых во всем его объему «пульсирующих» технологических магнитных потоков, входящие в состав «упаковочного пленочного покрытия» твердые рудные частицы, в конечном итоге, превращаются в те же самые составляющие металлы формируемого в зоне обработки нового сплава - интерметаллида.

Таким образом, вновь созданная из попавшей в разъединительные щели между накопленными на дне «блоками» и «кирпичиками» синтезируемого сплава, такого рода «сырьевой шубы» металлическая структура, превращается, исходя из выше изложенного, в своего рода монтажный раствор (или «универсальный клей»), соединяющий между собой как крупногабаритные, так и «малоформатные», содержащие интерметалид зародыши, в единый, цельный столбчатый монокристалл.

В силу же того, что такое «сколачивание» всех входящих в состав последнего разнородных монтажных компонентов протекает в зоне непрерывно оказываемого силового «сдавливающего» последние магнитного воздействия со стороны проходящих внутри полости корпуса технологических спиральных полевых систем, то возможность проведения их формообразования в другом виде, нежели тот, что был указан выше, попросту отсутствует.

Это объясняется, прежде всего, тем, что металлические зерна получаемого сплава обладающие определенными, хоть и небольшими магнитными свойствами, стремятся в процессе проведения их структурных преобразований занять такое положение в корпусе устройства, в котором создаваемые в области проведения выращивания кристалла силовые поля оказывали бы на последние минимально ощутимое воздействие.

Единственно возможной для выполнения всех этих указанных ранее требований и наиболее оптимальной конфигурацией формируемого в зоне обработки нового структурного металлического образования в этих условиях будет монокристалл, имеющий очертания «столбика», с поперечным сечением в виде эллипса.

Небольшая эллипсность такого монокристалла, состоящего из интерметаллида TiAl3 объясняется тем, что в процессе его роста области, в которых и осуществляются его построение, смещены вниз относительно продольной оси симметрии устройства (то есть расположены на днище корпуса).

Таким образом, в течение 15-21 минуты (0,25-0,35 часа) процесс проведения переработки поступающей из загрузочного бункера 2 через проем «В» исходной сырьевой массы 1 оказывается полностью завершенным.

Поступающая из бункера 2 самотеком водяная суспензия 1 сначала по наклонному днищу корпуса 3 перемещается от его переднего конца непосредственно к задней половине и затем, уже в процессе своего прохождения по нижней части этого сборного узла, она захватывается сформированными в его внутреннем объеме при помощи сопел 11 вихревыми струйными потоками «К». После этого вся «куча» 4 такого исходного материла как бы «разбивается» на отдельные, ранее составляющие такую массу сырьевые микрообъемы, которые, в конечном итоге, преобразуются в своего рода грязежидкостную газовую аэрозоль. Последняя и заполняет целиком всю внутреннюю полость корпуса 3 на протяжении всего процесса проведения обработки исходного материала. По завершению этого технологического цикла, т.е. после получения необходимого конечного продукта, все обслуживающие работу устройства технологические системы, а именно, подающие струи сжатого воздуха сопла 11, магнитные контура 5, отключаются от внешней подающей сжатый воздух магистрали, и от источника внешнего электрического питания.

Сборный корпус 3 снимается с опор 10, и разбирается за счет отсоединения друг от друга фланцев 9, на две отдельные половины. После этого из полости корпуса 3 извлекается сформированный в нем столбчатый монокристалл 6, а также высыпаются накопленные вокруг него мелкозернистые шлаковые отходы. Процесс обработки на этом этапе можно считать уже окончательно завершенным.

Размещенный на самом дне устройства «столбик- монокристалл» 6 имеет длину, составляющую 85-90% от такого же размера, характеризующего соответствующий параметр из числа последних, определяющих объем корпуса самого устройства. То обстоятельство что, полученное в устройстве новое металлическое образование, не упирается своими торцами непосредственно в плоскость крышек, закрывающих его корпус с переднего и заднего концов, объясняется, прежде всего, наличием факта действия так называемых «магнитных пробок», возникающих в крайних областях полости корпуса, из-за влияния на них особенностей конфигурации формируемых в этих зонах силовых физических полей.

Образующиеся в процессе восстановления металлов из их сырьевых соединений газы, а также накопленные в полости корпуса 3 избыточные объемы воздуха, автоматически удаляются из последней при помощи установленных на переднем и заднем его концах полых «выпускных» патрубков 7, снабженных редукционными клапанами 8. Вывод оттуда этих указных выше газовых составляющих производиться за счет выброса их в окружающую устройство наружную атмосферу, в момент срабатывания настроенного на заданную величину определенного технологией избыточного давления и входящего в состав конструкции сборного узла-патрубка 7, редукционного клапана 8, открывающегося при соответствующем его значении.

Процесс эксплуатации используемого при осуществлении предлагаемого способа устройства производиться с периодическими его остановками, необходимость применения которых связана прежде всего, с проведением извлечения из его сборного корпуса готового конечного продукта и полученных там же шлаковых отходов.

В связи с тем, что столбчатый монокристалл, состоящий из соединений титана с алюминием, и полученные в объеме рабочей камеры используемого устройства зернистые шлаки, имеют резко отличающиеся габариты (диаметр эллипсоидного столбика составляет 34-38 мм., а соответствующий габарит шлаковых крупинок - 0,3-0,8 мм.), то последующее их разделение их при выгрузке из корпуса, может быть осуществлено без каких-либо дополнительных трудностей (при помощи системы, состоящей из обыкновенных калиброванных сит).

В качестве исходного сырья для получения сплава алюминий-титан (состоящего из этих элементов интерметаллида), могут использоваться любые рудные породы, в состав которых в качестве одного из составляющих последние компонентов входят соединения алюминия и титана. Обработка водяной суспензии, поступающей в полость корпуса 3 из загрузочного бункера 2 на начальных этапах ее проведения «самотеком», производиться с помощью предложенного способа, при напряженности «пульсирующих» магнитных полей, замеренной непосредственно в зоне ее выполнения, составляющей величину 3×104÷1×105 А/м. Частота колебаний этих магнитных полей при этом находиться в пределах 20-80 единиц изменений их значения, осуществляемых в течение одной минуты. При выполнении предложенного способа обработки использовались подковообразные магнитные контура 5, смонтированные на наружной поверхности сборного корпуса устройства на трех проложенных по ней винтовых спиралях «Е». Количество закрепленных на каждой этой спирали «Е» обрабатывающих генераторов 5 составляло величину от девяти до восемнадцати единиц.

Общая длина корпуса, входящего в состав используемого при осуществлении предложенного способа устройства имела значение, равное 1,5 м, при его внутреннем диаметре 0,4 м.

Диапазон возможных углов наклона продольной оси его симметрии к уровню горизонта, находиться в пределах 10-30°.

В данном конкретном случае, при осуществлении экспериментов, данные, о выполнении которых приведены ниже, этот угол составил 20°.

Во входящий в состав предложенного устройства загрузочный бункер перед началом осуществления процесса получения металлического сплава, загружалось по 60 кг. исходной сырьевой смеси.

Последняя представляла из себя сформированную при проведении размешивания мелких частиц алюминиевой и титановой руды в заданном объеме воды, двухкомпонентную грязеобразную пластичную водяную суспензию.

Применяемые в составе этой суспензии твердые ее компоненты - такие, как алюминиевая и титановая руда, были получены из ближайших обогатительных фабрик по изготовлению соответствующих рудных концентратов. Основой для их формирования послужили необходимые рудные материалы, извлеченные из расположенных рядом с ними карьеров месторождений содержащих указанные выше сырьевые образования.

Перед началом проведения приготовления исходной водяной суспензии выполнялась операция по разбивке составляющих последнюю комков рудных пород, на мелкодисперсные кусочки, проводимая с помощью обычной шаровой мельницы. Перед дроблением этого рудного материала осуществлялось дозирование входящих в состав сухой смеси рудных пород обеспечивающее формирование последней с заданным содержанием составляющих ее исходных компонентов (т.е. сырья, содержащего необходимое количество соединений алюминия и титана).

Получаемые при проведении «ультратонкого помола» частицы исходного перерабатываемого продукта имели габаритные размеры, входящие в границы диапазона от 0,001 до 0,008 мм. Время обработки указанного выше объема сырьевой массы, с применением при ее проведении указных ранее значений напряженности и частоты, пульсирующих в процессе проведения прямого восстановления металлов, магнитных полей, образующих, в конечном итоге, размещенную в трехкоординатном пространстве объемную спиралевидную структуру, обладающую к тому же заранее заданной технологической конфигурацией, составляло от 15 до 21 минуты (0,25÷0,35 часа). Выход указанного выше интерметаллида из всего объема применяемого сырьевого материала, составлял 78-82% от теоретически возможного, зависящего от содержания исходных сырьевых соединений в составе используемых при его получении рудных пород (от 18 до 24 кг. в час металлического сплава на основе алюминия и титана из исходного перерабатываемого в устройстве объема сырьевого материала).

Содержание интерметалида, включающего в себя алюминий и титан в составе вырабатываемого в устройстве конечного продукта, составляет величину в 99,9999%-99,99999%.

Вся его масса, полученная в процессе выполнения обработки, может достигать значения, равного 15,8-16,2% от суммарного количества использованной сырьевой смеси.

Сформированная же в соответствии с предложенным способом из исходных рудных пород сплав-интерметаллид TiAl3 обладает следующими физическими параметрами:

1) Температура плавления - 1617°C;

2) Удельный объемный вес - 2,22 г/см3;

3) Удельное объемное электрическое сопротивление ρ - 31 Н.Ом·м;

4) Прочностные характеристики полученного «столбика», состоящего из интерметаллида TiAl3:

а) δm - 0,71 ГПа (растяжение),

б) δb - 0,9 ГПа (сжатие),

в) δu - 0,46 ГПа (изгиб),

5) Твердость HRC - 56-58 ед.;

6) Коэффициент линейного расширения - 14,4×10-6 C°-1;

7) Магнитная проницаемость M-1 - 46×10-6.

Цвет получаемого по окончанию процесса обработки столбчатого кристалла соответствует светло-серому.

Наружная его поверхность обладает блеском (кристалл как бы прошел через операцию «полировка»).

Вместе со столбчатым монокристаллом интерметаллид TiAl3, в полости корпуса устройства накапливаются и мелкодисперсные зернистые отходы, имеющие белый или светло-серый цвет с кремовым оттенком, состоящие из присутствующих в составе исходных пород примесей из соединений других, входящих в руду, и имеющихся в последней, элементов.

Основную массу таких шлаков составляют ферротитаноалюмоселикаты (Fe2O3·TiO2·Al2O3·SiO2) - 80-85% от общего полученного объема зернистых отходов. Сам этот объем сравнительно невелик, и составляет 12,9-16% от всего количества исходного материла. Габаритные размеры входящих в состав такого рода «хвостов» - отходов и образующих объем последних «зернистых» частиц колеблются в пределах 0,1÷0,8 мм.

Остальные продукты проведения переработки исходных сырьевых материалов представлены сформировавшимися во внутреннем объеме корпуса устройства и выброшенными оттуда в наружную атмосферу порциями вновь полученных там «летучих» газов.

Занимаемая используемым устройством в случае проведения обработки указанного выше сырья с помощью предложенной технологии производственная площадь составляет 2,5-3,0 м2.

Количество ежедневно вырабатываемого с ее применением металлического сплава TiAl3 соответствует 0,60-0,72 тонны при условии проведения работы в трехсменном режиме. Объем затрачиваемой электрической энергии для получения указанного выше количества этого конечного продукта, находиться в пределах 2,0÷2,2 тыс.кВт·час.

Предложенный способ получения металлического сплава выполняется при комнатной температуре (16-28°C), и обработка исходного сырья производиться при небольшом избыточном давлении, величина которого составляет 0,4-6,0 кгс/см2.

Использование при осуществлении предложенного метода получения металлического сплава технологические режимы назначены исхода из следующих соображений.

Необходимая напряженность применяемого для формирования столбчатого монокристалла, состоящего из металлического сплава алюминий-титан в полости корпуса используемого устройства, «технологического пульсирующего» магнитного поля, замеренная непосредственно в зонах воздействия на перерабатываемое сырье генерируемыми в аппарате такого рода «силовыми» потоками, как уже указывалось, составляет значение 3×104÷1×105 А/м.

Применение меньших, чем указанные выше величин этого параметра -3×104 А/м, не обеспечивает формирование условий, гарантирующих проведение выделения составляющих сплав металлов из их соединений, присутствующих в составе исходной сырьевой массы.

Использование же более высоких значений этого же параметра, чем 1×105 А/м, не позволяет обеспечить достижение какого-либо дополнительного положительного эффекта. В то же время увеличение величины напряженности применяемых в устройстве магнитных полей свыше указных пределов - 1×105 А/м, потребует увеличения необходимых затрат используемой для генерации последних, электрической энергии.

Примерно из таких же соображений, что изложены выше, произведена и подборка параметров применяемых при проведении обработки сырья и других, входящих в технологический процесс ее выполнения приемов (таких, например, как величина частоты «появления» и «исчезновения» составляющих «пульсирующие» поля синусоидальных полуволн - импульсов - 20-80 колебаний в минуту; количество размещенных на проходящей по наружной поверхности корпуса устройства цилиндрических спиральных линиях магнитных генераторов - от 9 до 18 единиц, время выполнения переработки сырьевого материала в столбчатый монокристалл 0,25-0,35 часа; избыточное давление продукта, поступающего из внешней, подающей сжатый воздух магистрали к формирующим струи соплам - 0,4÷6,0 кгс/см2 и т.д.).

Процентное же содержание в сырьевой смеси «сухого остатка, сформированного из частиц, применяемых для получения сплава исходных рудных пород, в составе используемой в процессе ее переработки водяной суспензии, назначено исходя из наличия действия следующих факторов.

При концентрации такого рода «твердого» компонента в составе последней меньшем, чем 40%, применяемый сырьевой материал автоматически превращается в «бедный», что отрицательно сказывается на показателях эффективности процесса его переработки, так как существенно уменьшается выход необходимого конечного продукта.

При увеличении же его содержания выше значения 70%, используемая сырьевая масса резко снижает показатели, определяющие степень ее пластичности. Это, в конечном итоге, существенно затрудняет выполнение процесса перемещения ее из загрузочного бункера в полость корпуса устройства, а также и последующий перенос составляющих эту массу сырья объемов исходного материала по внутренней поверхности последнего, при осуществлении которого такого рода сырьевой продукт преобразуется, под действием ударов, наносимых посылаемыми в его слои струями сжатого воздуха, в заполняющее внутреннюю полость устройства аэрозольное грязегазо-жидкостное пузырьковое «пенное» облако.

Наличие указанного выше обстоятельства так же отрицательно сказывается на результатах, обеспечиваемых при выполнении предложенной технологии получения сплава на основе алюминия и титана.

Размеры применяемых для получения водяной суспензии частиц руды, габариты которых находится в пределах 0,001-0,008 мм., назначены исходя из необходимости формирования с их применением устойчивой «пластичной» грязеобразной сырьевой массы.

Последняя не должна расслаиваться на отдельные составляющие ее объемы за необходимый для полного завершения процесса обработки, временной промежуток.

Углы наклона продольной оси устройства и линии уровня горизонта 10-30° то же назначены с учетом создания возможности для возникновения наиболее оптимальных условий для проведения перемещения грязеобразной сырьевой субстанции по дну корпуса устройства, по направлению от его переднего конца, к задней части последнего.

Для осуществления предложенного процесса обработки, по окончанию которого и формируется столбчатой монокристалл, сформированный из интерметаллидов алюминия и титана, использовалась сырьевая смесь, состоящая из рудных пород, содержащих как соединения алюминия, так и титана (то есть соответственно, каолиновый и ильменитовый концентраты, включающие соединения этих указных выше металлов).

Необходимые для осуществления ряда приводимых ниже экспериментов объемы сырья, содержащие эти породы, были получены из наиболее близко расположенных обогатительных фабрик, на которых производилась переработка исходных рудных материалов с целью получения конечного продукта, пригодного для удовлетворения соответствующих нужд действующего металлургического производства. Применяемые в качестве основных компонентов для получения исходного сырьевого материала рудные породы содержали в своем составе:

I. Каолиновый концентрат

Al2O3 - 31,4-32,5%;

SiO2 - 46,0-47,5%;

Fe2O3 - 1,5-1,7%;

Na2O+K2O - 1-2%;

CaO - 1-2%

(другие твердые соединения, присутствующие в земной коре и вода H2O)

- остальное, до 100%;

II. Ильменитовый концентрат

TiO2 - 51-52%;

Fe2O3 - 19-20,5%;

Al2O3 - 1,8-2,0%;

FeO - 20-21%;

CaO - 0,1-0,2%;

MgO - 0,5-0,7%;

SiO2 - 1,7-2,7%

(другие твердые соединения, присутствующие в земной коре и вода - H2O

- остальное, до 100%.

Для осуществления всех, указанных ниже экспериментов по получению металлического сплава из алюминия и титана с проведением для этого предложенного способа обработки, применялось однотипное сырье, сформированное с использованием указных выше, и содержащих соединения этих элементов пород, имеющих один и тот же, отмеченный ранее состав.

Перед началом приготовления загружаемой в перерабатывающее устройство водяной суспензии, производилось измельчение кусков входящих в нее исходных рудных составляющих с помощью шаровой мельницы, и с получением из них частиц породы, дисперсность которых соответствовала значению 0,001-0,008 мм. Входящие в состав исходного сырья примеси -соединения Fe; Ca; Na; K; Mg; Si на конечных этапах обработки превращались в мелкозернистые отходы, крупинки которых имели белый или светло-серый цвет с «кремовым» оттенком.

Размолотые с помощью указанного выше оборудования на мелкие частицы исходные рудные породы затем заливались необходимым объемом водопроводной воды, и после этого перемешивались с ней до получения из всех этих компонентов однородной вязкой «грязеобразной» водяной суспензии. По завершению процесса образования такой субстанции производилась загрузка сформированного этой операцией объема исходного сырьевого материала непосредственно в используемое для получения сплава - интерметаллида устройство.

Далее процесс выполнения предлагаемого способа иллюстрируется при помощи ряда проводимых ниже примеров.

Пример 1. В загрузочный бункер емкостью 60 литров помещалась водяная суспензия, содержащая сырьевую смесь, в состав которой входил каолиновый концентрат - 70%, и «ильменит», соответственно, 30%.

Дисперсность составляющих эту руду частиц породы составляла величину 0,001-0,008 мм.