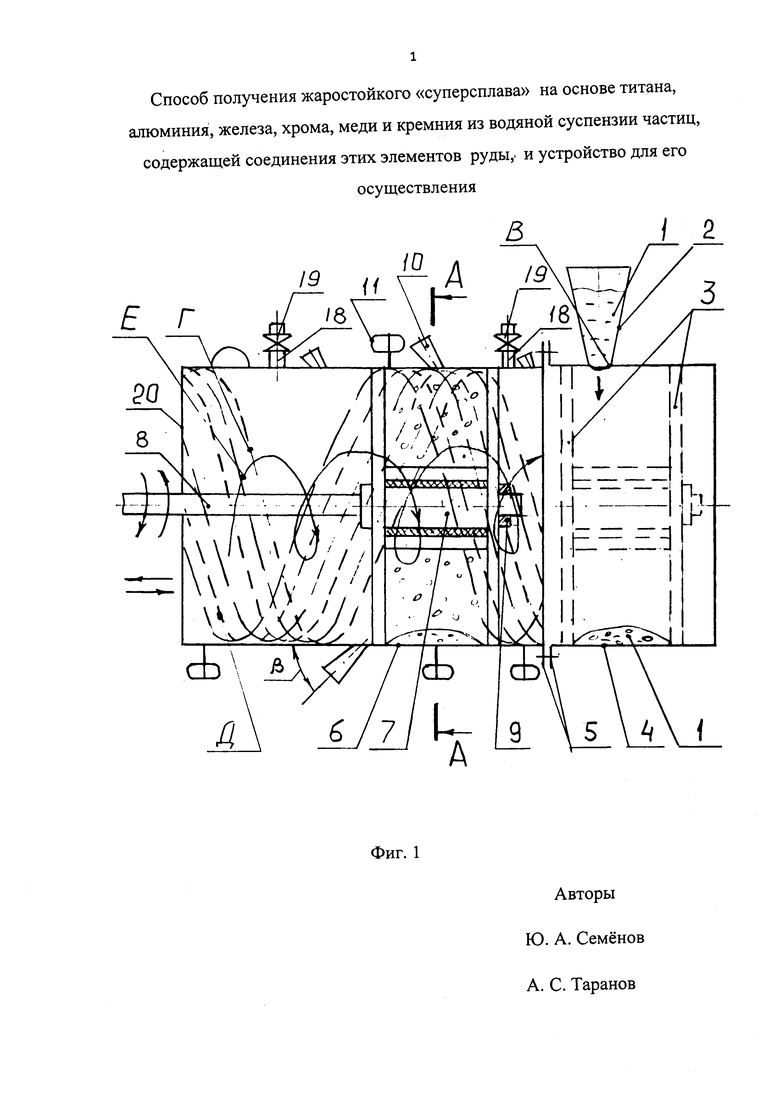

Изобретение относится к тем областям цветной металлургии, в которых производится переработка в металлические сплавы, содержащие титан, а также и другие, то же входящие в состав синтезируемых с применением отмеченных ранее промышленных технологий готовых материалов основные их компоненты, присутствующие в виде соответствующих соединений в рецептуре применяемых при проведении их изготовления исходных сырьевых рудных пород, а также к их устройствам, обеспечивающим саму возможность осуществления указанных выше методов.

На настоящий момент времени известно техническое решение, при выполнении которого многокомпонентную лигатуру, содержащую в своем составе в числе прочих, и указанные выше, основные элементы, то есть хром 14-16%; железо 0,1-0,5%; кремний - max 0,35%; титан - 9-11%; ванадий 25-27%; молибден - 25-27%; алюминий - остальное до 100%, получают последующей кристаллизацией из высокотемпературного жидкого расплава, содержащего в своем составе все эти отмеченные ранее главные компоненты.

(См. патент RU №2463365; C29B 9/20; C22C 14/00; способ получения слитка псевдо-«B» титанового сплава, содержащего 4,0-6,0% Al; 4,5-6,0% Mo; 4,5-6,0% V; 2,0-3,6% Cr; Fe - 0,2-0,5%; Zr - 0,1-0,2%» от 10.10.2012 г.)

Однако, исходя из всей изложенной в тексте описания указанного выше изобретения информации, сформированный по окончании проведения этой известной технологии готовый конечный продукт является только своего рода «вспомогательной добавкой», введение которой обеспечивает некоторое повышение физико-механических показателей, изготовляемых с применением алюмотермического метода, а также еще и «двойного электродугового переплава», достаточно широкой номенклатуры полученных таким образом конструкционных многокомпонентных титановых сплавов.

По своему прямому назначению, то есть в качестве своего рода обладающего необходимым набором «достаточно специфических свойств», основного «базового» материала, применяемого для изготовления «особо ответственных» элементов сборочных конструктивных узлов машин и механизмов, указанная выше, «многокомпонентная» композиция, никоим образом, с учетом всего этого, никогда и не использовалась.

Кроме всего перечисленного выше, само наличие факта действия необходимости применения при проведении изготовления этой многокомпонентной лигатуры, используемых при этом высокотемпературных жидких расплавов, составляющих последнюю исходных основных компонентов, как бы неизбежно приводит к обязательному увеличению суммарных затрат потребляемой указанными выше, металлургическим оборудованием, с помощью которого и производится осуществление указанного выше процесса переработки исходного сырья, технологической электроэнергии.

Все перечисленное выше оказывает отрицательное влияние на все технико-экономические показатели, характеризующие степень эффективности применяемого при проведении переработки исходных продуктов, отмеченного ранее, этого известного процесса, то есть технического решения - аналога, в случае проведения его использования непосредственно в условиях действующего промышленного производства.

В другом, тоже известном на настоящий момент времени, способе осуществления изготовления многокомпонентного металлического сплава, содержащего в своей рецептуре, среди прочих компонентов, «основные» составляющие его элементы:

Алюминий Al - 0,01-6,5%;

Хром Cr - 0,01-1,5%;

Железо Fe - 0,1-2,5%;

Кремний Si - 0,01-0,25%,

для повышения технических показателей синтезируемого с его применением, готового конечного продукта, используется набор из следующих, дополнительных технологических переходов.

Указанный выше многокомпонентный материал на основе титана, включающий в свой состав все эти отмеченные ранее, основные элементы, изготавливается путем проведения так называемого «первичного» переплава предварительно подготовленной сырьевой шихты, осуществляемого, как правило, в вакуумной дуговой электропечи.

Из полученного в аппарате жидкого расплава, который в последующем помещается в технологическую «изложницу», в дальнейшем формируется цилиндрический слиток - электрод, затем указанный выше промежуточный сырьевой продукт в дальнейшем используется при проведении «вторичного» переплава, производимого уже в вакуумной электродуговой камере.

Исходную сырьевую шихту при выполнении этого известного способа формируют обычно из титановых отходов, и ее конечный состав определяется исходя из соблюдения условий сохранения постоянства заданного технологией значения, соотношения так называемых молибденового и алюминиевого эквивалентов.

«Строгое» соблюдение в процессе выполнения этого известного метода обработки исходного сырья, всех отмеченных ранее этих как бы необходимых, особых условий и позволяет в конечном итоге «стабильно» осуществлять выпуск готового конечного продукта, который вполне успешно может в дальнейшем применяться, например, в качестве «противопульной брони».

Кроме перечисленных выше, в числе прочих регулирующих элементов, этот известный указанный выше титановый сплав содержит в своем составе еще и следующие компонентные добавки:

(См. патент RU №2436858 «Вторичный титановый сплав и способ его получения», С22С 14/00; С22С 1/02; С22B 9/20; опубликовано 20.12.2011 г. - прототип).

Однако и этот указанный выше известный метод проведения изготовления многокомпонентного сплава на основе титана, точно так же, как и другие существующие на настоящий момент времени, технические решения - аналоги, имеет все тот же самый набор из «органически» присущих ему, существенных недостатков, а именно, в ходе проведения такого рода технологии обработки исходного сырья, осуществляемой с его помощью этот используемый при этом исходный сырьевой материал проходит как минимум через два его обязательных технологических этапа, каждый из которых включает в себя проведение так называемого «высокотемпературного металлургического переплава».

И тот, и другой, входящие в состав этой известной технологии ее основные «главные» переходы выполняются, как правило, с применением достаточно сложного в конструктивном исполнении, а также еще и в эксплуатационном обслуживании промышленного металлургического оборудования - то есть вакуумно-дуговой печи.

Само наличие факта «негативного» влияния всех перечисленных здесь выше, объективно проявляющих себя «технических» обстоятельств в дальнейшем и приводит к резкому увеличению объема привлекаемых при осуществлении известного процесса, своего рода «обязательных» затрат, связанных с настоятельной необходимостью удовлетворения соответствующих технологических запросов действующего промышленного производства, то есть всех обслуживающих работу используемого в процессе проведения обработки, металлургического оборудования, и необходимых для осуществления его «стабильного» функционирования, используемых для достижения этой цели, видов употребляемых обычно материальных энергетических ресурсов.

«Ввиду же наличия самого факта «неотвратимого» влияния всех указанных выше «специфических» особенностей проведения этого известного способа-прототипа, то есть таких, как уже указанная выше настоятельная необходимость выполнения последнего с применением жидких, высокотемпературных расплавов, формируемых непосредственно из входящих прямо в их рецептуру, а также и в состав самих, синтезируемых на их основе, готовых конечных продуктов, и формирующих этот, отмеченный ранее, металлический сплав, исходных основных его компонентов, то используемое для его осуществления само это промышленное металлургическое оборудование, а также обслуживающие его функционирование, вспомогательные технологические системы будут обязательно отличаться высокой степенью своей конструктивной сложности и, следовательно, и значительной финансовой стоимостью.

Кроме того, эта отмеченная здесь ранее, технология-прототип вдобавок ко всему прочему обладает еще и достаточно «ярко выраженной», как бы «особой нерациональностью» проведения организации собственной, используемой непосредственно в процессе ее осуществления, как бы достаточно сложной базовой технической структуры.

Так, например, выполнение этого известного способа обработки производится с «обязательным» привлечением значительного числа необходимых для получения указанного выше и синтезируемого таким образом многокомпонентного титанового сплава используемых при этом «основных» металлургических переделов.

То есть при осуществлении этого известного метода предварительно формируют исходную сырьевую шихту, а затем в дальнейшем производят ее последующий «переплав», который в этом случае выполняют как минимум два раза.

После всего этого полученный указанным выше образом как бы полностью готовый и состоящий из отмеченного ранее титанового сплава конечный слиток подвергают дополнительно еще и термообработке (производят «отжиг»).

Однако следует при этом отметить еще и то, что использование и всего перечисленного здесь выше достаточно сложного набора из всех этих отмеченных ранее затратных и трудоемких операций, то есть существенных отличительных технических признаков, в составе этой известной технологии, в конечном итоге так и не позволяет обеспечить достижение заранее поставленной и необходимой конечной цели.

А именно, применение последней как бы даже вовсе и не гарантирует последующего приобретения «очевидной» возможности проведения получения уже после полного завершения указанного выше процесса осуществления переработки применяемого исходного сырья, необходимого готового конечного продукта, обладающего как бы целым набором из достаточно высоких собственных физико-механических и химических показателей.

То есть при использовании и этого известного технического решения-прототипа все-таки в конечно итоге так и не удается «провести» процесс изготовления жаростойкого титанового сплава, вырабатываемого непосредственно из исходной сырьевой шихты, таким образом, чтобы этот сформированный в ходе его осуществления готовый конечный продукт был бы всегда представлен в виде «однотипного» «стандартного» кольцевого столбчатого структурного образования. Последнее при всем этом должно еще и как бы «гарантировано» обладать вполне определенным и заранее заданным набором из собственных, полученных ранее, габаритных геометрических, всегда стабильно сохраняемых параметров, а также соответствующих и присущих только ему качественных физико-механических, химических и электрических показателей.

Положительным техническим результатом, достигаемым при использовании этого изобретения, является формирование в процессе проведения предложенного способа получения многокомпонентного сплава на основе титана, алюминия, железа, хрома, меди и кремния, целого комплекса из всех необходимых и наиболее оптимальных условий, обеспечивающих его вполне успешное промышленное осуществление, сам факт наличия действия которого позволил бы производить синтез этого металлического конструкционного материала непосредственно прямо из соединений указанных выше элементов, входящих в рецептуру применяемых при выполнении операции «прямого» восстановления таких «основных» образующих его компонентов, проводимый с применением исходного, рудного сырья, содержащего их в своем составе, и с одновременным формированием на завершающих стадиях осуществления указанной выше технологии переработки исходного сырьевого материала, готового конечного продукта, представляющего собой кольцевое столбчатое монолитное структурное образование.

Последнее вдобавок, ко всему прочему, при этом должно еще и обладать высокими собственными физико-механическими и вполне соответствующими последними техническими показателями относительно своей тугоплавкости химической инертностью и электропроводностью.

Кроме всего уже перечисленного выше, в качестве достигаемого необходимого технического результата, полученного при использовании предложенного технического решения, производится еще и снижение степени конструктивной сложности применяемого в процессе выполнения указанного выше метода проведения переработки исходной рудной сырьевой породы, самого используемого при этом такого рода магнитного технологического устройства.

Достижение указанного выше положительного технического результата обеспечивается, прежде всего, тем, что процесс проведения синтеза многокомпонентного «суперсплава», включающего в своем составе Ti, Al, Fe, Cr, Cu, Si, получаемого непосредственно из исходных рудных пород, производится в несколько отдельных, как бы вполне самостоятельных технологических этапов.

При этом на самых начальных составляющих процесса технологических переходах переработку используемой сырьевой массы производят размещение последней во внутреннем объеме применяемого для осуществления действия технологического устройства. В этом же самом, обрабатывающем аппарате, осуществляют и генерацию физических полей, накладываемых на все зоны его полости, заполненные исходной сырьевой массой. С помощью указанных выше обрабатывающих физических полей и выполняется процесс восстановления полученных из исходного рудного сырья входящих в состав полностью готового сплава, его основных металлических и неметаллических элементов, из содержащего соединения последних исходного рудного материала.

Применение этих же самых обрабатывающих физических полей в конечном итоге в последующем обеспечивает еще и соединение входящих в используемую при обработке сырьевую субстанцию отдельных уже восстановленных фрагментов сформированных из всех отмеченных ранее металлов и неметаллов в целостную единую монолитную кристаллическую структуру.

Кроме того, непосредственно в процессе осуществления предложенного способа производится еще непрерывно протекающее механическое перемешивание входящих в этот исходный объем применяемого сырьевого материала и образующих последний его «элементарных» слоев, осуществляемое прямо в процессе проведения его обработки.

Следует отметить еще и то, что при выполнении предложенного способа выполняется еще и накопление уже полученного, полностью готового конечного продукта, в тех областях используемого устройства, которые расположены непосредственно прямо в зоне проведения воздействия применяемых при осуществлении процесса переработки исходного сырья физических полей.

Предложенная выше технология обработки предусматривает и последующее осуществление операции выгрузки сформированного в этой рабочей зоне готового кольцевого столбчатого структурного образования, состоящего преимущественно из всех перечисленных ранее металлов, а также еще и кремния из полости применяемого в процессе выполнения переработки исходной сырьевой смеси этого магнитного устройства, производимой после полного завершения всего цикла обработки. При этом в качестве содержащей соединения всех этих перечисленных выше элементов исходной руды или предварительно восстановленных из нее частиц меди и кремния используют полученную при проведении ввода в заранее заданный объем воды, с последующим выполнением равномерного распределения в нем, этой указанной выше, суммарной многокомпонентной сыпучей массы, состоящей из твердых ранее прошедших операцию шликеризации и дробления микроскопических частиц, сформированных из всех, отмеченных ранее, исходных материалов, жидкую водную суспензию.

Дисперсность всех входящих в ее состав и перечисленных выше частиц из основных ее твердых компонентов, находится в пределах 0,001-0,008 мм и их суммарное содержание в общем объеме этой жидкой субстанции соответствует значению 40-70%.

Кроме того, исходные рудные материалы, используемые при получении указанной выше жидкой сырьевой смеси, образуют последнюю при содержании непосредственно в ее общей массе всех этих основных ее компонентов, составляющем:

При всем этом сам процесс изготовления указанного выше многокомпонентного суперсплава, состоящего преимущественно из титана, алюминия, железа, хрома, меди и кремния, производится в несколько последовательно осуществляемых технологических этапов.

К этапам относится:

- проведение операции «шликеризации мельчайших крупиц» исходной рудной породы, содержащей соединения всех, отмеченных ранее, основных элементов, осуществляется в вертикальном вакуумном аппарате и с проведением последующего дробления синтезированных в рабочей полости последнего технологических гранул, состоящих из промежуточного шликера;

- последующее дополнительное введение в ранее полученную таким образом «сыпучую сырьевую массу», тоже входящих в технологическую рецептуру последней порошкообразных порций из используемого исходного материала.

Указанные выше дополнительные компоненты-добавки включают в своем составе микроскопические частицы, ранее сформированные из предварительно восстановленного из исходного сырья, основного элемента указанного выше многокомпонентного сплава, то есть такая же мелкодисперсная металлическая медь, обладающего высокой степенью чистоты относительно содержания в теле отмеченных ранее «пылевидных крупинок», главного образующего их вещества элемента Cu.

К следующему за указанным выше технологическому переходу требуется отнести изготовление из этой ранее полученной суммарной сыпучей порошкообразной массы сырьевой жидкой субстанции. Затем уже после всего этого процесс проведения переработки исходного сырьевого материала продолжается и дальше, но уже с применением технологического объема этой, ранее полученной, сырьевой жидкой субстанции. Обработка этой отмеченной ранее, полученной таким образом, жидкой сырьевой массы, в последующем производится с помощью «горизонтальной магнитной установки».

При ее выполнении осуществляется подача во внутреннюю полость используемого технологического аппарата некоторых струй, состоящих из сжатого атмосферного воздуха. К завершающим, конечным этапам процесса проведения обработки следует отнести осуществление формирования во внутреннем объеме этого «горизонтального агрегата» кольцевого столбчатого структурного образования, которое целиком состоит из полученных в нем основных образующих этот многокомпонентный сплав металлов, их соединений и кремния.

Кроме того, сам, этот изготовленный по завершении последнего этапа проведения процесса обработки, полностью готовый конечный продукт всегда имеет форму кольцевого столбчатого структурного образования, включающего в свой состав все перечисленные выше металлические и неметаллические компоненты.

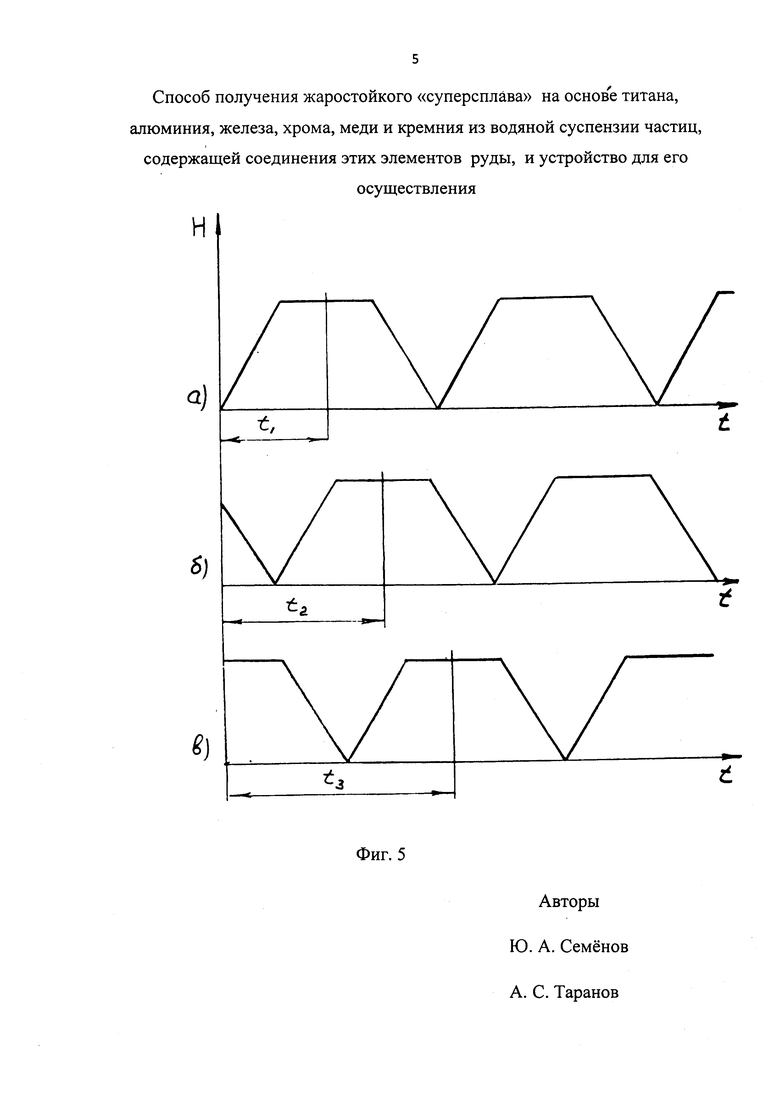

Дополнительно требуется здесь сообщить еще и то, что в качестве бездействующих на исходный сырьевой материал, при осуществлении предложенного способа обработки физических полей, применяются магнитные, указанные выше «обрабатывающие» магнитные поля формируются при проведении подачи на используемые технологические магнитные контуры электрических импульсов, имеющих очертания своего рода «равнобедренной трапеции» и при этом последние как бы собираются в своего рода «зубчатые наборные пакеты».

Значение параметра напряженности этих обрабатывающих все виды применяемых исходных сырьевых материалов, переменных магнитных полей, соответствует величине составляющей от 1,1⋅105 до 1,5⋅105 А/м, а частота их колебаний находится в пределах от 3 до 8 единиц возложенных изменений характеристик этих электрических сигналов, пропускаемых через каждый магнитный генератор, протекающих в течение одной минуты.

Помимо всего перечисленного выше, сформированные отмеченными ранее обрабатывающими физическими полями, «пучковые скопления», состоящие из принадлежащих последним силовых магнитных линий, имеют конфигурацию, максимально приближенную к очертанию пространственного образования, полученного путем выполнения вращения вытянутого в длину прямоугольника, совершающего круговые повороты относительно собственной центральной оси симметрии.

Следует остановиться в дальнейшем еще и на том, что процесс проведения формирования вновь получаемой в горизонтальном устройстве, пространственной монолитной структуры, состоящей из всех перечисленных выше металлов, их соединений и кремния, которая постепенно и последовательно кристаллизуется в полости его передвижной рабочей камеры в виде кольцевого столбчатого целостного единого образования, осуществляется на «стартовом» этапе, выполняемого в нем способа обработки, непосредственно на принадлежащем последнему центральном распорном стержне, который используется в качестве «затравки». На наружной боковой поверхности этого указанного выше конструктивного элемента технологического аппарата, в самую первую очередь, осаждается сплошной промежуточный слой, образуемый из синтезируемых там «попутно» при проведении прямого восстановления металлов и кремния, рыхлых шлаковых отходов. После этого уже на такого рода вновь полученной «фиксирующей» липкой подложке выращивается и сам необходимый готовый конечный продукт, то есть многокомпонентный металлический сплав, представляющий собой своего рода монолитное формирование, которое обладает отмеченной ранее «особой объемной конфигурацией».

Необходимо еще отметить еще и то, что при осуществлении процесса переработки предварительно загруженной в передвижную рабочую камеру применяемого устройства, массы исходной сырьевой шихты, выполняющей либо горизонтальное, или вертикальное перемещение вдоль корпуса используемого аппарата, полость последней герметично изолируется от всего остального объема этого технологического аппарата, а сам этот указанный выше сборный узел, при проведении переноса размещенного непосредственно в нем, исходного сырьевого материала, совершает возвратно-поступательное передвижение по всей внутренней поверхности этой конструктивной составляющей отмеченного ранее технологического устройства.

Указанное выше технологическое действие передвижная рабочая камера выполняет либо вдоль горизонтальной, или по вертикальной линии.

Следует указать еще и на то, что при проведении переноса массы исходного сырья, выполняемого с использованием направлений «туда - обратно», который к тому же производится на самом первом начальном этапе процесса проведения обработки, а также еще и на почти аналогичном ему, но уже завершающем переходе, передвижения рабочая камера всех этих типов технологических агрегатов как «горизонтального», так и «вертикального» типа исполнения еще и совершает дополнительно угловые повороты относительно своей собственной центральной оси симметрии, сначала по часовой стрелке хронометра, непосредственно на самом первом «прямом» отрезке прокладываемой этим сборным узлом, суммарной «линии» пути его перемещения и против часовой стрелки этого же прибора, соответственно на замыкающем в единую технологическую «петлю» такой цикл ее передвижения, но уже обратной части, прочеркиваемой последней целостной кривой.

Кроме всего прочего, уже указанного выше, осаждение всего этого набора из основных металлов, их соединений и кремния, непосредственно входящих в объем тела, осаждаемого прямо в полости передвижной рабочей камеры этого горизонтального аппарата, и формируемого там нового кольцевого столбчатого структурного образования, осуществляется за счет проведения подачи к формирующим общий перерабатываемый объем исходного сырья, его отдельным слоям, напорных газовых струй. В роли последних выступают подаваемые прямо к ним потоки из обычного сжатого атмосферного воздуха.

В качестве гарантированно обеспечивающего безусловное выполнение указанного выше действия, компонента-восстановителя, используют вещество - углерод, всегда присутствующий в рецептуре содержащих этот элемент, «летучих» газов, в свою очередь образующих потоки из продуваемого непосредственно через полость отмеченной ранее составной конструктивной части применяемого аппарата, самого этого технологического продукта. При этом следует отметить еще и то, что все последовательно выполняемые технологические переходы этого процесса изготовления «многокомпонентного суперсплава», производимые в полости вертикального вакуумного аппарата, то есть прежде всего «шликеризация» входящих в состав перерабатываемой таким образом, всей массы исходных рудных материалов, осуществляются при наличии технологического разряжения в его внутреннем объеме, величина которого составляет значение от минус 0,12 кгс/см2 до минус 0,16 кгс/см2.

Дополнительно следует сообщить еще и то, что проведение операции «шликеризации» указанной выше суммарной смеси, состоящей из набора твердых крупинок, полученных из всех используемых при осуществлении процесс обработки, исходных рудных пород, равномерно распределенных в заранее заданном этой технологией объеме обыкновенной воды, производится в рабочей полости кольцевой тарелки - резервуара, установленной непосредственно во внутреннем объеме передвижной рабочей камеры.

Последняя, в свою очередь, входит в качестве основного его конструктивного узла непосредственно прямо в общий состав вертикального вакуумного агрегата.

Кроме того, расстановка областей формирования «зубчатых трапецеидальных магнитных полей», произведена на трех или с использованием любого другого, кратному этому числу, количества спиралеобразных установочных линий, «опоясывающих» наружную боковую поверхность сборного корпуса применяемого устройства. В полости последнего и совершает возвратно-поступательное перемещение сама передвижная рабочая камера этого технологического аппарата, с загруженной в нее, массой перерабатываемого сырьевого материала.

Следует дополнительно остановиться еще и на том, что сами зоны формирования технологических «зубчатых трапецеидальных магнитных полей», которые непрерывно передвигаются в полости сборного корпуса перерабатывающего устройства, его рабочая камера периодически и пересекает, удалены друг от друга на одно и то же одинаковое монтажное расстояние. При этом количество таких областей, в которых и выполняется генерация последних, составляет значение от 9 до 18 единиц, приходящихся на каждую эту используемую для их размещения спиралевидную «опоясывающую» корпус устройства монтажную установочную траекторию.

Следует отметить еще и то, что помимо всего, перечисленного выше, непрерывное перемешивание общего суммарного объема, применяемого для получения многокомпонентного «суперсплава» исходного сырьевого материала, производимое прямо в полости «горизонтального технологического аппарата», выполняется непосредственно в процессе осуществления его «винтового» переноса во внутреннем объеме используемой для этого передвижной рабочей камеры, совершающей продольное возвратно-поступательное перемещение, направленное от заднего конца этого устройства к его самой передней части, а затем и наоборот.

Указанное выше действие осуществляется за счет проведения «дробления» и последующего выдавливания из одной области объема полости передвижной рабочей камеры еще в другие как бы более удаленные от нее, составляющих перерабатываемую массу исходного продукта отдельные ее «микропорции».

Отмеченное ранее перераспределение массы сырьевого материала, охватывающее все рабочие зоны передвижной рабочей камеры, протекает из-за «ударного воздействия», создаваемого перекрещивающимися на участках первоначального размещения этих «микрообъемов» сырьевого продукта, осуществляемого со стороны струй подаваемого прямо к последним, обычного сжатого воздуха. Потоки, состоящие из указанного выше продукта, поступают к зонам проведения размещения массы перерабатываемого сырья, под избыточным давлением 0,4-6,0 кгс/см2 и формируются при помощи обдувочных сопел, которые равномерно расстановлены на трех установочных спиральных линиях. Эти линии в свою очередь прокладываются между соответствующими витками кривых, используемых для размещения обрабатывающих магнитных генераторов.

Сами же эти «обдувочные» конструктивные элементы, обеспечивающие проведение подвода под избыточным давлением состоящих из отмеченного ранее газового продукта, и направленных непосредственно к объему исходного сырья, этих воздушных потоков, имеют как радиальные, так и тангенциальные углы наклона 30-45° по отношению к той поверхности корпуса, на которой этот обрабатываемый сырьевой материал в данный момент времени и расположен.

Кроме того, через эти же самые «обдувочные» элементы, почти такой же точно технологический аппарат, но установленный вертикально, то есть как бы на «попа», под углом 90° к линии уровня горизонта, подключается к внешней магистрали, обеспечивающей проведение «откачки» из его внутренней полости, полностью заполняющих последнюю, порции атмосферного воздуха, и формирование за счет этого в объеме его корпуса, «технологического разряжения», величина которого при выполнении операции «шликеризации» составляет значение от минус 0,12 кгс/см2 до минус 0,16 кгс/см2.

И в завершении всего перечня, состоящего из отличительных особенностей, выявляемых при выполнении предложенного способа обработки, следует указать еще и на то, что загрузка используемого при проведении переработки исходного сырья, то есть операций, осуществляемых в случае применения при обработке аппаратов как горизонтального, так и вертикального типа исполнения, и, кроме того, еще и выгрузка из внутренней полости корпуса последних как промежуточных так и полностью готовых конечных продуктов, то есть переходы, выполняемые непосредственно в объеме передвижной рабочей камеры, производятся в отдельном предназначенном для осуществления перечисленных выше технологических стадий этого процесса обработки съемном накидном колпаке-отсеке, пристыкованном к неподвижной части сборного корпуса любого из отмеченных ранее типов применяемых устройств.

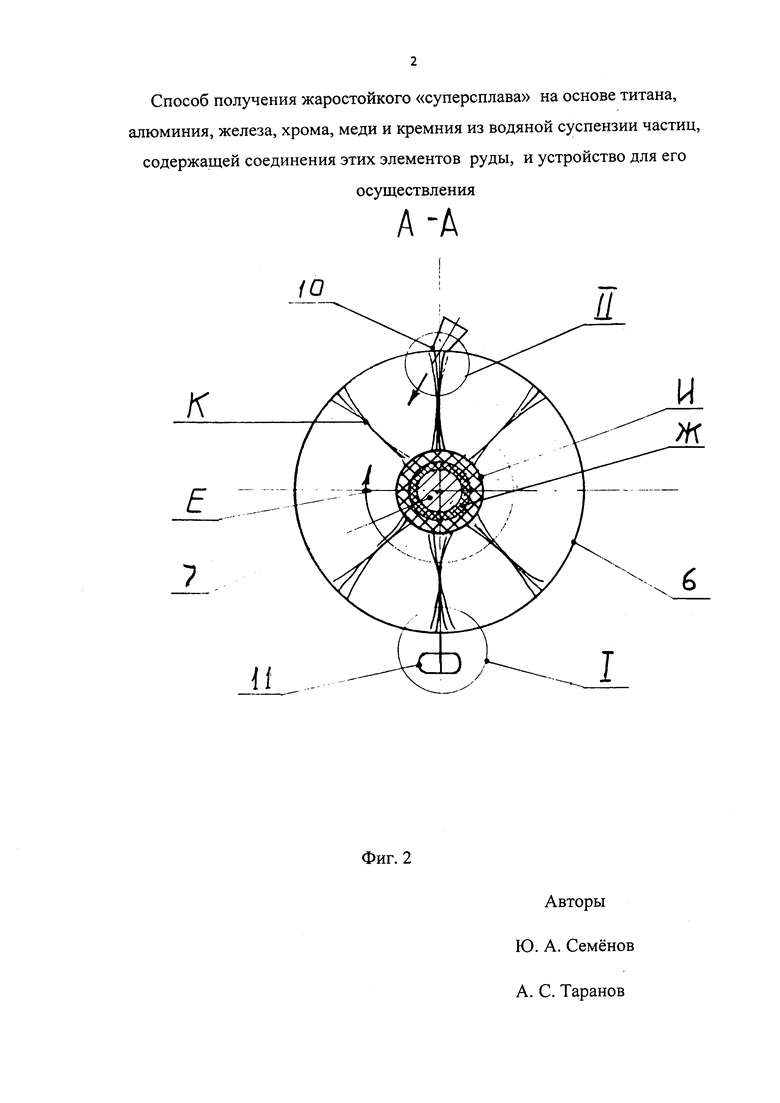

Кроме того, следует еще и отметить, что технологическое устройство для осуществления предложенного способа получения многокомпонентного «суперсплава» на основе титана, алюминия, железа, хрома, меди и кремния включает в свой состав сборный корпус, применяемый в качестве основного его базового конструктивного узла.

Указанный выше составной узел используется во всех типах исполнения применяемых при проведении процесса обработки такого рода технологических аппаратов. То есть представленных в виде устройств, обладающих как горизонтальным, так и вертикальным вариантом типа проведения конструктивного изготовления.

Этот сборный корпус состоит из двух частей, одна из которых является съемной и выполнена в виде накидного колпака, соединенного с неподвижной основой этого сборного узла, то есть с его цилиндрической обечайкой, при помощи кольцевых плоских стяжных фланцев, а также быстроразъемного резьбового крепежа.

При этом длина, указанного выше, этого неподвижного «базового» элемента, входящего в состав сборного корпуса, составляет 80-85% от всего соответствующего значения этого же самого его габарита, а оставшаяся часть последнего приходится на саму эту, отмеченную ранее, съемную деталь, то есть накидной колпак.

В полости этого же, отмеченного ранее, сборного корпуса устройства устанавливается передвижная рабочая камера, составляющие конструктивные детали которой кинематически связаны при помощи ходового валика, с внешним приводом передачи на нее комбинированного движения. С его помощью производится как продольное перемещение последних, так и их круговое вращение. Само же наличие указанного выше «жесткого» соединения, в конечном итоге, и позволяет производить ее винтовой возвратно-поступательный перенос внутри полости сборного корпуса устройства, по направлениям «туда - обратно» с одновременно выполняемым вращением этого «основного» узла.

Угловые повороты всех составляющих этот составной узел, то есть его конструктивных деталей, осуществляется относительно его собственной центральной, продольной оси симметрии.

Направление вращения передвижной рабочей камеры, в последующем, меняется на прямо противоположное, в момент времени, когда выполняется возврат этого сборного узла, из достигнутого последним крайнего, конечного, занимаемого им, «переднего», положения, в первоначальное «заднее» исходное.

Кроме того, сама эта передвижная камера, формируется «левой» и «правой» «ограничительными» щеками - «поршнями», закрепленными на теле ходового валика этого устройства, а между указанными выше деталями такого сборного узла монтируется центральный распорный стержень - затравка. Отмеченный здесь ранее этот конструктивный элемент передвижной рабочей камеры в дальнейшем используется для проведения осаждения на его боковой наружной поверхности, получаемого непосредственно прямо на ней, готового конечного продукта. Кроме того, передвигаемые внутри полости сборного корпуса, «ограничительные щеки» указанного выше сборного узла, выполняют в нем функции «сдвоенного поршня», и имеют герметизирующие эластичные скользкие уплотнения на своей наружной боковой поверхности. Следует отметить еще и то, что сквозь стенки этой неподвижной части сборного корпуса устройства, пропущены фокусирующие магнитные цилиндрические насадки, и установочные полые втулки, в которых, собственно говоря, и производится закрепление указанных выше, конструктивных элементов.

Через стенки передвижной части неподвижной цилиндрической обечайки сборного корпуса устройства пропущены еще обдувочные сопла, предназначенные для формирования поступающих во внутренний объем этой составляющей части отмеченного ранее сборного узла применяемого устройства напорных струй, состоящих из сжатого воздуха, а также, соответственно, и «пучковых», обрабатывающих скоплений, генерируемых фокусирующими насадками, создаваемых, в свою очередь, из магнитных силовых линий.

Последние имеют конфигурацию вытянутых вдоль прямой линии радиальных цилиндрических образований, и при этом расстановка как тех, так и других конструктивных элементов произведена на «опоясывающих» снаружи не подвижную часть этого сборного корпуса устройства, монтажных спиралеобразных кривых линиях. Количество такого рода установочных кривых, используемых как для закрепления магнитных генераторов с фокусирующими насадками, так и обдувочных сопел составляет либо три, или любое другое число, кратное этому значению, их единиц. Дополнительно требуется сообщить еще и то, что на каждой из числа указанных выше криволинейных траекторий, количество размещенных непосредственно на ней, обрабатывающих магнитных контуров, снабженных фокусирующими насадками, составляет величину от 9 до 18 штук. Кроме того, тоже равномерно расставленные практически на аналогичных по форме, и использованием для проведения монтажа последних, того же самого числа таких же точно установочных спиралей, расположенных, в свою очередь, между витками применяемых для проведения закрепления магнитных контуров, криволинейных линий обдувочного сопла, имеют как радиальные, так и тангенциальные углы наклона в 30-45° по отношению к той поверхности сборного корпуса, на которой они смонтированы.

Кроме этого, рабочие элементы этих обрабатывающих магнитных контуров выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, с формированием в процессе осуществления их взаимного соединения, Ф-образного замкнутого магнитного контура. При этом прямо в теле входящих в состав этого, указанного выше, сборного узла его конструктивных деталей, образующих при проведении их соединения как бы отдельные части магнитного генератора, размещены три электрических обмотки-катушки. Таким образом, одинаковое количество этих силовых элементов устанавливается как в левой, так и правой половинах такого обрабатывающего магнитного контура с общим используемым в нем числом последних, равным шести единицам. При этом отмеченные ранее эти обмотки-катушки выполняют в генераторе функции соленоидов, а каждый из входящих в состав Ф-образного контура такой отдельный соленоид соединен с соответствующей псевдофазой внешнего источника подачи электрической энергии, и поступление вырабатываемых в его электрических схемах наборов питающих указанные выше, силовые конструктивные элементы элементарных импульсов, сформированных в виде «равнобедренной трапеции», производится от отмеченных ранее электронных контуров, на эти обмотки-катушки, с угловым смещением составляющих перечисленные выше наборные пакеты отдельных их сигналов, относительно таких же, но подводимых к соседним соленоидам, а также еще и генераторам, размещенным на рядом проходящих установочных спиралях, и величина этих угловых сдвигов указанных выше, отдельных импульсов относительно друг друга составляет значение, равное 120 градусов.

При этом в нижнюю горизонтальную поперечную перекладину Ф-образного магнитного генератора, в имеющуюся в ней монтажную выемку запрессовывается хвостовик цилиндрической фокусирующей насадки, противоположный нижний конец которой заводится и вставляется в выполненное в установочной втулке, тело которой проходит сквозь стенки неподвижной части сборного корпуса, фиксирующее его отверстие, и, кроме всего этого, эта же насадка имеет еще и сформированную на своей нижней торцевой части, концентрирующие магнитные силовые линии на узком участке с малой площадью, и собирающую их в единый плотный пучок круглой цилиндрической формы полость - впадину, с конфигурацией, представляющей собой пространственный гиперболоид вращения. Следует также еще и отметить, что полученные в зонах проведения пересечения со стенками корпуса, установочных втулок с закрепленными в них фокусирующими насадками и обдувочных сопел, криволинейные выемки, образовавшиеся в указанных выше областях проведения стыковки этих конструктивных элементов, на внутренней поверхности его полости, снабжены герметично закрепленными на этих участках указанного выше сборного узла выглаживающими шайбами.

Последние изготовлены либо из «запрессованного» во внутренний объем, указанных выше, криволинейных впадин, магнитопроводящего порошка, в случае осуществления размещения в стенках неподвижной части сборного корпуса, установочных втулок с фокусирующими насадками, или представляют собой «разрезные лепестковые мембраны», выполненные из эластичной резины, смонтированные около выходных отверстий обдувочных сопел. Кроме всего уже перечисленного выше, дополнительно, в левой и правой половинах неподвижной части сборного корпуса, установлены выпускные патрубки, предназначенные для вывода в наружную атмосферу накапливаемых в рабочей камере, «летучих» объемов полученного в ней и уже не нужного газа. Отмеченные ранее эти конструктивные элементы снабжены еще и редукционными клапанами, и срабатывание указанных выше составных узлов, принадлежащих выпускным патрубкам, происходит в том случае, если избыточное давление в полости передвижной рабочей камеры, будет превышать оптимальное значение этого параметра, величина которого заданна технологией обработки, то есть в том возможном варианте, когда применяемый аппарат имеет горизонтальное исполнение. Или наоборот, последние осуществляют «отсечку» ее полости, тем самым предотвращая поступление к внутреннему объему этого аппарата уже новых порций из газовых продуктов, состоящих из наружного атмосферного воздуха. Указанная выше «отсечка» производится только тогда, когда установленные на наружной боковой поверхности сборного корпуса устройства обдувочные сопла оказываются на прямую подключенными к внешней вакуумной магистрали, при помощи которой обеспечивается формирование в отмеченных ранее его рабочих зонах сборного корпуса технологического разряжения. Это событие наблюдается, как правило, при использовании в процессе проведения обработки исходного сырья технологического аппарата, который имеет вертикальный тип проведения своего конструктивного исполнения.

Следует остановиться еще и на том, что в местах выполнения « прохода» тела каждого такого « перепускного» патрубка через внутреннюю боковую поверхность неподвижной части сборного корпуса этого устройства смонтированы пластиковые выглаживающие шайбы, обеспечивающие беспрепятственное протекание процесса скольжения в этих зонах стыковки левой и правой, входящих в состав передвижной рабочей камеры, ее поршнеобразных ограничительных щек. Через указанные выше конструктивные элементы обеспечивается еще и вывод сквозь выполненные в их теле отверстия перфорации, «переполняющих» ее полость и «накопленных» в ней излишков, образующихся в последней при получении там готового конечного продукта, и синтезирующихся в ходе осуществления процесса обработки производимой с применением аппарата горизонтального исполнения дополнительных порций, обязательно появляющихся в этих зонах, новых газовых продуктов.

Кроме всего уже перечисленного выше, в верхней части съемного накидного колпака, входящего в состав сборного корпуса этого технологического устройства, расположен загрузочный бункер, объем которого полностью изолируется от внешней, окружающей этот аппарат, со всех сторон природной среды, если агрегат имеет вертикальное исполнение, а в процессе осуществления обработки исходного сырья, его обдувочные сопла в указанный выше момент времени подключаются к обслуживающей работу этого устройства внешней вакуумной магистрали.

Сама эта, указанная выше, такого рода «отсечка» выполняется при помощи установленной на его выводном люке герметично закрывающейся шиберной заслонки. И наоборот, внутренний объем загрузочного бункера напрямую сообщается с полостью размещенной непосредственно под ним передвижной рабочей камеры, в случае использования почти аналогичного аппарата, но уже имеющего «горизонтальное» исполнение. Последняя занимает в момент осуществлении заполнения ее сырьевым материалом крайнее исходное положение перед самым началом выполнения всего последующего цикла проведения обработки. При этом применяемая для формирования гранулированного промежуточного сырьевого шликера съемная технологическая оснастка, внутреннюю полость которой заполняет перерабатываемая в указанный выше готовый конечный продукт жидкая водная суспензия, в дальнейшем размещаемая после проведения ее загрузки непосредственно в полости передвижной рабочей камеры этого агрегата вертикального варианта проведения его конструктивного исполнения, выполнена в виде кольцевой тарелки-резервуара. Габариты центрального сквозного отверстия отмеченной ранее этой технологической оснастки могут обеспечить беспрепятственное прохождение через него тела центрального распорного стержня-затравки, тоже входящего в состав указанного выше этого постоянно перемещающегося сборного узла.

Исходя из ранее изложенных выше отличительных особенностей выполнения предлагаемого способа, а также учитывая еще и наличие факта постоянного воздействия на сам порядок проведения его осуществления, всего набора из отмеченных здесь существенных отличительных технических признаков, с достаточной степенью полноты характеризующих специфику конструктивного исполнения используемого в ходе выполнения этого метода переработки самого обрабатывающего исходное сырье технологического устройства, то есть как бы уже с учетом всего изложенного выше можно прийти к следующему итоговому заключению.

А именно к тому, что объективно регистрируемый любым сторонним наблюдателем, эффект «сильного влияния» на весь ход протекания отмеченного ранее процесса проведения обработки исходного сырьевого материала, этих имеющихся в данном конкретном случае надежно зафиксированных и подробно перечисленных здесь выше всех технологических факторов создаваемых при помощи внешних, обслуживающих его выполнение, силовых энергетических систем, и позволяет, в конечном итоге, как бы самым «коренным образом» резко изменить саму принципиальную схему осуществления предложенного метода проведения изготовления необходимого готового конечного продукта. То есть самого, указанного выше, получаемого непосредственно в применяемом технологическом аппарате, после полного завершения всего цикла проведения обработки, используемого в последующем для применения его уже по прямому назначению, кольцевого столбчатого структурного образования. Последнее, в отмеченном ранее конкретном случае, как бы целиком и состоит из «главных», «осаждаемых» в полости этого магнитного агрегата, образующих в последующем монолитное тело последнего, основных его элементов, то есть титана, алюминия, железа, хрома, меди и кремния. Перечисленные здесь ранее все основные компоненты этого готового конечного продукта синтезируются при проведении переработки исходной сырьевой смеси, содержащей в своей рецептуре рудные соединения этих, названных здесь ранее, и необходимых в дальнейшем для проведения процесса его формирования главных составных элементов этого вновь полученного в этом применяемом устройстве многокомпонентного «суперсплава» Ti; Al; Fe; Cr; Cu; Si.

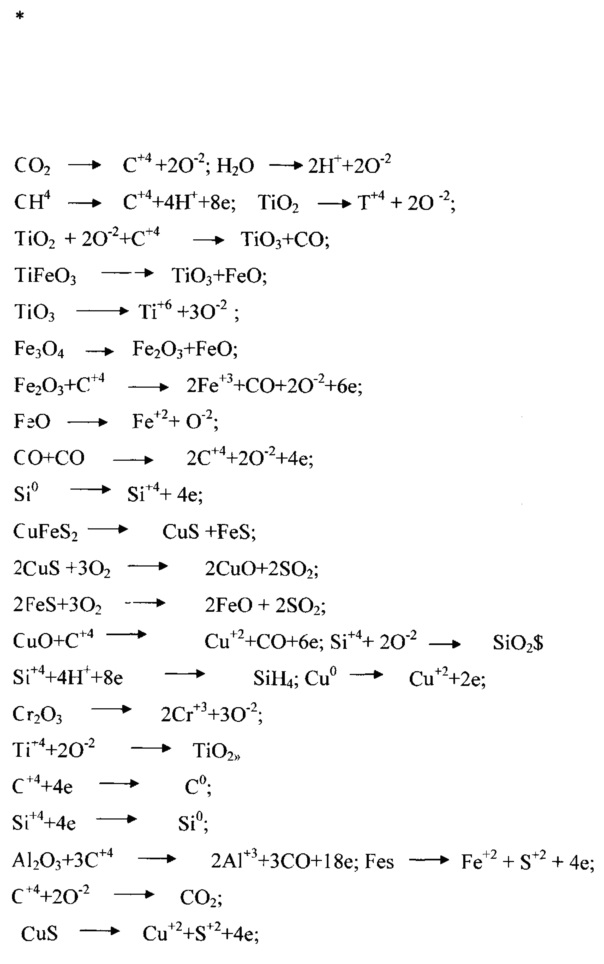

В связи с наличием факта «очевидного» влияния всех, изложенных выше, «очевидных» физических обстоятельств, отмеченная ранее, предложенная технология обработки начинает приобретать следующие присущие только ей достаточно характерные отличия. Во-первых, к числу последних необходимо отнести и то, что самая начальная стадия осуществления предлагаемого способа обработки включает в себя этап выполнения так называемого «ультратонкого помола» крупногабаритных кусков исходных рудных пород, содержащих соединения титана, алюминия, железа, хрома, меди и кремния. При его проведении используют любые известные и широко распространенные в промышленном производстве, методы дробления «комкового» рудного материала, например, выполняемые при помощи обычных шаровых мельниц. При применении для достижения этой цели указанного выше и широко распространенного в промышленном производстве «измельчающего» устройства крупногабаритные куски исходной сырьевой массы, используемой в предложенном технологическом процессе, «перетирались» с помощью последнего до получения из них «пудрообразных» частиц, имеющих габаритные размеры в диапазоне, составляющем от 0,001 мм до 0,008 мм. Проведение этой, указанной выше, операции, по осуществлении «измельчения» крупногабаритных комков рудной породы, с последующим получением из них «вторичных» «микроскопических» частиц и обеспечивает в дальнейшем саму возможность осуществления формирования из образующейся при этом своего рода «пылеобразной пудры», как бы целиком составленной из суммарной смеси «мельчайших», самых различных собственных «порошкообразных» компонентов, содержащих соединения всех этих перечисленных ранее основных элементов, своего рода «сухого сыпучего остатка», включающей в свою суммарную рецептуру все эти исходные рудные продукты. Применяемые в последующем при осуществлении предложенного процесса обработки и используемый в последующем при проведении операции изготовления жидкой водной сырьевой суспензии этот многокомпонентный «сухой остаток» включает в себя: титановую руду - 31-33%; алюминиевую породу - 30-32%; медную руду или вместо нее «чистую» металлическую медь - 4-6%; и руду, содержащую в своем составе преимущественно один «чистый» кремний - остальное до 100%. Все эти, указанные здесь выше, эти «главные» рудные составляющие, в дальнейшем используемые по своему прямому назначению, исходной сырьевой смеси непосредственно уже перед самым выполнением операции «ударного дробления» применяемого непосредственно в ее составе, «глыбообразного комкового» рудного материала, как бы дополнительно проходят еще и через этап осуществления предварительной их дозировки. По окончании проведения последнего как бы обеспечиваются своего рода достаточно надежные гарантии для проведения дальнейшего поступления всех необходимых при выполнении процесса обработки перечисленных выше рудных компонентов, в заранее заданном, и строго определенном их взаимном конечном итоговом относительном соотношении, обеспечивающем сохранение технологического процентного содержания в общем суммарном объеме используемого в ходе протекания указанного выше технологии этого самого исходного продукта. Сам этот технологический переход, то есть этап выполнения предварительной дозировки, чаще всего с применением операции «весового» «взвешивания» непосредственно входящих в сырьевую смесь, ее самых разных, отдельных составляющих, исходных рудных материалов (соответственно титановой, алюминиевой, медной и кремниевой породы).

В последующем, из ранее уже полученной при проведении «ультратонкого помола», такой, своего рода «мелкозернистой пудры», сформированной из суммарного набора составляющих ее, микроскопических разнородных твердых крупинок титановой, алюминиевой, медной и кремниевой руды, в дальнейшем и производится изготовление исходной сырьевой жидкой грязеобразной водной суспензии. Последняя не расслаивается на отдельные ранее ее составляющие микрообъемы, в течение достаточного длительного промежутка времени, и может быть в дальнейшем вполне успешно применяться при сохранении всех своих предварительно приобретенных физико-химических свойств, в процессе дальнейшего осуществления изготовления необходимого готового продукта. Для проведения формирования этой, указанной выше, жидкой сырьевой субстанции требуется только произвести добавку к уже полученному отмеченным ранее образом «порошкообразному сыпучему» объему, состоящему из мелких частиц из всех перечисленных выше рудных пород, необходимого количества обыкновенной воды H2O (30-60% от всей суммарной сыпучей массы этого твердого материала). После завершения выполнения этого, отмеченного ранее, технологического действия изготовленная таким образом двухкомпонентная субстанция (смесь из насыпанного объема микроскопических твердых «крупинок» плюс обыкновенная вода) затем тщательно перемешивается. Для проведения этого технологического перехода может использоваться любое предназначенное дня осуществления этой поставленной выше цели промышленное оборудование (например, обыкновенная лопастная механическая мешалка). Сформированная по окончании проведения этого перехода однородная «грязеобразная» порция жидкой водной суспензии, состоящая из двух перечисленных выше основных компонентов, помещается затем во внутреннюю, «рабочую», полость кольцевой тарелки-резервуара (на чертежах не показано). Указанная выше и в дальнейшем применяемая для получения промежуточного гранулированного сырьевого шликера эта съемная кольцевая тарелка-резервуар в месте с заполняющей ее внутренний объем своего рода «крутой сырьевой кашей» устанавливается за тем прямо на верхнюю плоскость нижней ограничительной щеки 3 передвижной рабочей камеры, входящей, в свою очередь, непосредственно в состав осуществляющего сам процесс переработки исходного продукта вертикального вакуумного магнитного аппарата. После окончания выполнения этой, отмеченной ранее, технологической операции проведения загрузки полностью готовой для осуществления процесса дальнейшей ее переработки исходной сырьевой смеси, нижняя поршнеобразная ограничительная щека 3 вместе с установленной на ее поверхность, кольцевой тарелкой-резервуаром как бы «закрепляется» в своем конечном штатном положении. То есть последняя при этом как бы «нанизывается» на тело ходового валика 8, упираясь в «опорные заплечики» центрального распорного стержня-затравки 7, и в дальнейшем фиксируется в этой «окончательной позиции» резьбовой стопорной гайкой 9, (см. фиг. 1). В этот же самый момент времени, используемый для проведения процесса обработки сырьевой массы вертикальный вакуумный агрегат установлен на опорном технологическом основании под углом 90° к линии уровня горизонта (то есть поставлен по отношению к ней, как бы «на попа»).

После завершения всех перечисленных выше технологических переходов предварительно снятый с нижнего конца корпуса этого магнитного устройства накидной колпак 4 снова закрепляется на первоначальном месте проведения своего постоянного позиционирования. Все «щели и отверстия» обрабатывающего вертикального вакуумного магнитного агрегата изолированы в этот момент времени специальными уплотнительными прокладками от внешней окружающей это устройство природной среды.

На самом начальном этапе выполнения процессом шликеризации содержащая сырьевую смесь 1 кольцевая тарелка-резервуар, через центральное сквозное отверстие которой свободно проходит центральный распорный стержень-затравка 7, опять же совместно с охватывающим ее со всех окружающих сторон объемом передвижной рабочей камеры занимает в этот момент времени как бы самое крайнее «нижнее положение», и по сути дела, она оказывается «задвинутой» прямо во внутреннюю полость съемного накидного колпака 4 (см. фиг. 1 с учетом проведения разворота изображения под углом 90°). Последний, как было уже изложено ранее, прикрепляется к неподвижной нижней части сборного корпуса 6 при помощи стыковочных кольцевых фланцев 5, между которыми, в этом случае, размещается уплотнительная герметизирующая прокладка, и детали быстроразъемного крепежа (на чертеже эти элементы не показаны). После полного завершения всех этих перечисленных выше технологических переходов начинает выполняться самый первый, «стартовый», этап отмеченного ранее процесса проведения шликеризации, в ходе осуществления которого из «наливной сырьевой массы» 1 исходного продукта - «шихты», и формируется уже непосредственно используемый при проведении второй, завершающей, стадии технологии проведения обработки гранулированный промежуточный шликер.

При осуществлении процесс его изготовления последовательно производится выполнение следующих, необходимых технологических действий. То есть, прежде всего, включается внешний привод используемого вертикального вакуумного устройства, обеспечивающий осуществление поступательного и вращательного перемещений применяемой в составе этого технологического аппарата передвижной рабочей камеры. Последняя содержит загруженную непосредственно в ее внутреннюю рабочую полость перерабатываемую сырьевую шихту 1. Зафиксированная в крайней, начальной, точке своего возможного пространственного размещения в полости используемого устройства и составленная из ограничительных поршнеобразных щек 3 передвижная рабочая камера в момент включения указанного выше внешнего привода начинает выполнять процесс своего вертикального перемещения, передвигаясь при этом от самой нижней зоны своего исходного позиционирования как бы по направлению к самой крайней верхней части неподвижной составляющей сборного корпуса 6 этого технологического агрегата. То есть она при этом как бы осуществляет процесс вертикального переноса установленной непосредственно в рабочей полости этого перемещающегося сборного узла кольцевой тарелки-резервуара, содержащей в своем внутреннем объеме перерабатываемую шихту 1, как бы постепенно передвигая ее как можно ближе к плоскости «верхнего днища 20 (см. фиг. 1, принимая во внимание необходимость проведения ее поворота под углом 90° к линии горизонта).

При этом следует дополнительно отметить еще и то, что эта передвижная рабочая камера в процессе осуществления отмеченного ранее поступательного вертикального перемещения на всем пути проведения своего перемещения совершает еще и угловые повороты вокруг собственной центральной продольной оси симметрии со скоростью, составляющей от 2 до 4 об/мин.

Одновременно с началом осуществления процесса ее «выталкивания наружу» из внутренней полости съемного накидного колпака 4 производится еще и подключение всех обмоток-катушек 13, размещенных в «обрабатывающих» генераторах 11, к соответствующим электронным контурам внешнего источника подачи к последним электрического питания.

Все перечисленные выше виды движения, выполняемые входящими в состав передвижной рабочей камеры и составляющими ее основные конструктивные элементы, обеспечиваются за счет использования в составе применяемого устройства в качестве осуществляющего соответствующую «жесткую» кинематическую связь с внешним приводом этого магнитного аппарата ходового валика 8 (см. фиг. 1, с учетом проведения ее поворота под углом 90° к линии горизонта).

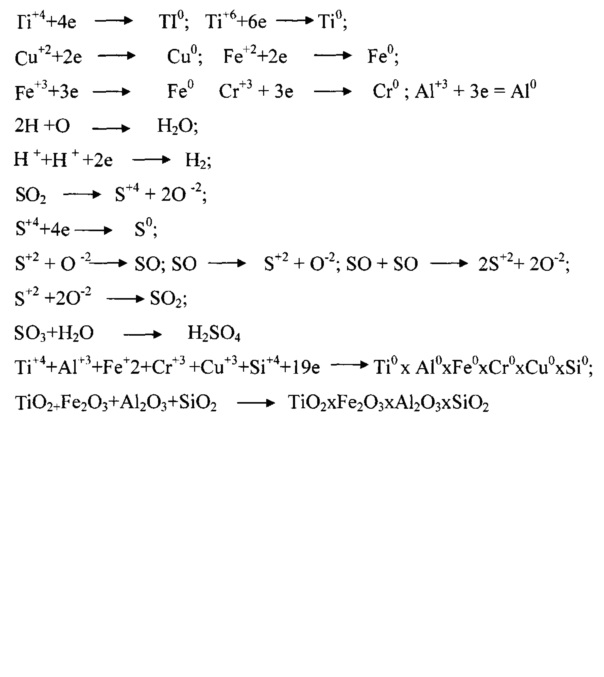

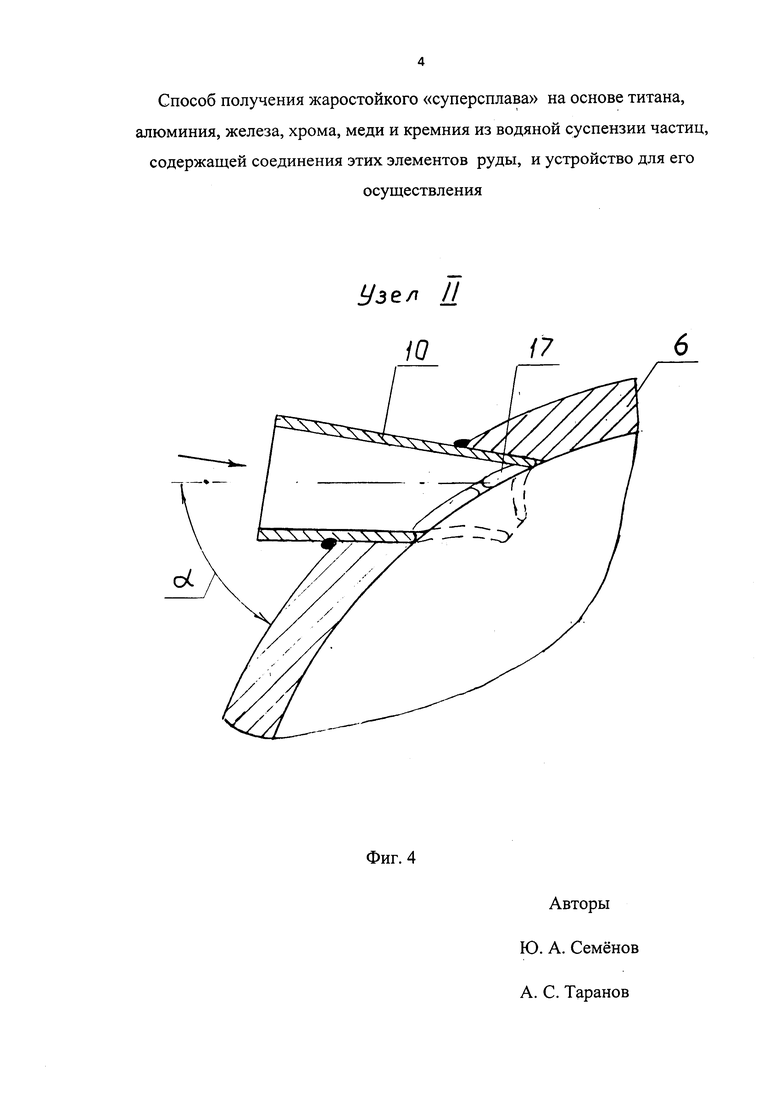

Таким образом, начиная цикл последующей обработки, эта передвижная рабочая камера, с размещенным непосредственно в ее рабочей полости, перерабатываемым сырьевым материалом 1, «выдвигается» при помощи внешнего привода, обеспечивающего выполнение всех видов уже перечисленных выше, осуществляемых ею при этом пространственных перемещений, с ранее занимаемого ею внутри съемного накидного колпака 4 исходного «стартового» положения и как бы «постепенно заходит» (скорость 40-80 мм/мин) прямо в объем основной неподвижной цилиндрической обечайки, тоже входящей в состав сборного корпуса 6 этого магнитного агрегата. По мере увеличения значения глубины ее последующего погружения в эту, указанную выше, технологическую полость сборного корпуса 6 помещенный в кольцевую тарелку-резервуар сырьевой материал - шихта, все в большей и большей степени начинает «ощущать» на себе «постоянно усиливающее воздействие» со стороны постоянно генерируемых фокусирующими насадками 14 магнитных «пучковых» цилиндрических скоплений «K» (см. фиг. 2). Само формирование же всех этих, отмеченных ранее, обрабатывающих пространственных цилиндрических силовых образований «K», состоящих из «сконцентрированных» на сравнительно небольшом участке, принадлежащем объему полости этого сборного корпуса 6, собранных из магнитных силовых линий, принадлежащих используемым в применяемом технологическом устройстве «обрабатывающим» физическим полям, протекает следующим образом. При поступлении наборных пакетов, состоящих из отдельных «элементарных импульсов, каждый из которых имеет форму «равнобедренной трапеции», на соленоиды 13 магнитных генераторов 11, вокруг каждой такой силовой обмотки-катушки 13, закрепленной, в свою очередь, непосредственно прямо в теле выполненной из состыкованных между собой рабочих элементов 12 и составляющий сам этот обрабатывающий генератор, отдельной его «базовой» детали, создается индивидуальное магнитное поле.

Вследствие же того, что указанный выше сборный узел 11, имеет конфигурацию, полученную как бы путем проведения соединения двух одинаковых половинок-проушин буквы Ф, то все эти, «вновь возникшие» отдельные поля, «сливаются, в этом, применяемом для проведения процесса обработки «замкнутом» Ф-образном контуре 11, в единое суммарное. Таким образом, как бы само собой получается, что циркулирующий по замкнутой Ф-образной петле тела обрабатывающего контура 11, суммарный магнитный поток, генерируется сразу же шестью обмотками-катушками 13. Каждая же такая отдельная обмотка-катушка 13, как было уже отмечено ранее, соединена со своей подающей «зубчатые трапецеидальные» импульсные наборные пакеты, словно бы только для нее, электронной схемой-контуром внешнего источника электрического питания (на чертеже не показано). За счет использования всех перечисленных здесь выше особенностей осуществления формирования «элементарных» индивидуальных физических полей, полученное путем проведения последовательного сложения последних суммарное обрабатывающее поле будет иметь все те же самые характерные особенности, что обязательно «присущи» и всем входящим в него, этим «единичным» составляющим. То есть изменение основных физических параметров это «цельного силового образования», осуществляется в полном соответствии с графиком регистрирующим «особенности поведения» состоящий из набора указанных выше «трапецеидальных» «импульсов, составной «зубчатой» функции. Таким образом, процесс изменения основных физических параметров этого «цельного сборного образования» осуществляется в полном соответствии с кривой функции, определяющей все возможные закономерности поведения этой, состоящей из «сборного набора, указанных выше, трапецеидальных импульсов, своего рода «составной рейки - гребня». Кроме всего этого отмеченная ранее вновь полученная таким образом, эта сборная суммарная «полезная» структура, будет обладать еще и угловым смещением принадлежащих ему «пучковых скоплений», составляющих последнюю, ее магнитных силовых линий относительно практически аналогичных ей, но уже соседних. В связи же с тем, что все обрабатывающие магнитные генераторы 11 снабжены вдобавок еще и «жестко» прикрепленными к их рабочим элементам 12 фокусирующими насадками 14, на нижних конусах которых выполнено собирающая в «плотный пучок» отдельные магнитные силовые линии, и имеющая очертания своего рода гиперболоида вращения, концентрирующая их вместе, полостная выемка, то посылаемый к ней сразу же с 6 обмоток-катушек 13, суммарный магнитный поток, в конечном итоге, и генерирует в теле этого отмеченного ранее собирающего «плотные» пучки, конструктивного элемента такого сборного узла, «силовое» обрабатывающее физическое поле. Очертания же указанных выше «пучковых скоплений» «K» принадлежащих последнему и состоящих из отдельных магнитных силовых линий и будут, в конечном итоге, обладать изображенной на фиг. 2, фиг. 3, так сказать «особой и специфической конфигурацией» «K». Все отмеченные здесь ранее цилиндрические «магнитные образования» «K» своими нижними основаниями как бы «жестко» закрепляются на трех «опоясывающих неподвижную основную часть сборного корпуса 6 этого магнитного агрегата установочных спиральных линиях «Г» и радиально «вытягиваются» от участков проведения формирования последних по направлению, приближающему их как бы к самой центральной зоне этого технологического устройства, размещенной в свою очередь по близости от центрально продольной оси симметрии внутренней полости этой указанной выше конструктивной части используемого магнитного аппарата. С учетом всего изложенного здесь ранее, уже как бы вполне понятным становится то, что внутренний объем при подключении обрабатывающих генераторов 11, к внешнему источнику подачи электрического питания, обязательно окажется как бы достаточно «густо напичкан» пронизывающими его «насквозь» со всех возможных сторон, вновь созданными прямо в нем, магнитными паковыми образованиями «К». При этом каждое такое пучковое силовое формирование имеет конфигурацию, практически полностью совпадающую с очертаниями фигуры полученной путем проведения вращения вокруг собственной центральной продольной оси симметрии, «вытянутого» в длину прямоугольника, то есть представляет собой своего рода отрезок «круглого бревна»

Наличие указанной выше, достаточно специфической формы, у всех этих, проходящих через все рабочие пространственные области, входящих извне во внутренний объем полости сборного корпуса 6, «пучковых магнитных скоплений» «К», обеспечивается прежде всего использованием излучающей цилиндрической насадке 14, дополнительного, «концентрирующего» силовые линии, конструктивного элемента, а именно «выимки-гипербалоида» «М» (см. фиг. 3).

Таким образом, при проведении процесса обработки медленно «ползущая» со «скоростью черепахи» по внутреннему пространству сборного корпуса 6 передвижная рабочая камера с загруженной внутри нее перерабатываемой сырьевой шихтой 1, при выполнении своего поступательного вертикального перемещения, неминуемо попадает в зону «интенсивного» влияния всех этих используемых при выполнении процесса обработки и имеющих собственную «специфически оформленную конфигурацию» силовых образований. «К». Все, отмеченные здесь ранее, эти «объемные технологические системы, составленные из образующих отдельных пылевых элементов, имеют одни и те же собственные пространственные очертания, и кроме того, последние всегда строго сохраняют постоянство своей ранее полученной технологической ориентации относительно криволинейной линии траектории, которую прокладывает передвижная рабочая камера при осуществлении своего вертикального винтового поступательного перемещения в объеме внутренней полости сборного корпуса 6 этого технологического устройства (то есть этот осуществляющий вертикальный перенос сырья сборный узел устройства совершает свое дальнейшее передвижение как бы посильно «вытянутые в длину» цилиндрической спирали, обладающей достаточно значительным числом входящих в состав последней ее собственных витков) учитывая полностью как бы наличие факта действии всех этих перечисленных выше объективных факторов можно с достаточно высокой долей уверенности предположить следующее:

- по истечении некоторого, очень незначительного промежутка времени, непосредственно в пространстве, разделяющем нижнюю и верхнюю ограничительные щеки 3 этого «передвижного сборного узла, на обрабатываемую в нем массу исходного сырьевого материала, начинает действовать целый комплекс физических факторов.

Появление каждого из них, в свою очередь, обеспечивается наличием факта стабильно осуществляемого влияния, характеристики последних со стороны всех перечисленных выше, искусственно созданных в рабочем объеме применяемого устройства, технологических силовых спиралевидных образований. Любая же эта, произвольно выбранная из числа отмеченных ранее, обрабатывающая энергетическая система, в конечном итоге, представляет собой как бы «сборный набор» из расставленных вдоль опоясывающих сборный корпус 6 этого устройства кривых установочных траекторий, и вращающихся вокруг собственной продольной центральной оси симметрии, своего рода отрезков из силовых цилиндрических «бревен».

К числу же самых «существенных» составляющих, обеспечивающих саму возможность осуществления процесса переработки суммарной массы исходной сырьевой шихты, следует, прежде всего, отнести наличие факта действия следующей, очень важной особенности поведения мельчайших «крупинок» сырьевого материала, обязательно проявляющей себя при прохождении последних, непосредственно через все эти указанные выше, обрабатывающие магнитные силовые спиралевидные системы. То есть при выполнении этой технологии, совершающая вертикальный перенос вместе с кольцевой тарелкой-резервуаром, наливная массы сырьевой шихты 1, целиком составленная из всех этих, отмеченных ранее, микроскопических» рудных исходных компонентов, передвигаясь все дальше и дальше по заданной конструкцией применяемого устройства, «винтовой многовитковой» траектории, неизбежно «наталкивается» при этом на как бы «насквозь пронизывающие» ее собственный объем, а, следовательно, и все остальное принадлежащее этой рабочей камере, внутреннее пространство, выставленные прямо на пути ее последующего движение «радиально» направленные, и одновременно вращающиеся вокруг своей центральной продольной оси симметрии, цилиндрические пучковые «скопления» «К», словно бы изначально принадлежащие генерируемым в этом устройстве «трапецеидальным зубчатым «физическим полям». По сути дела, каждая эта отдельная частица, входящая в состав «грязеобразной» смеси - шихты, включающая в себя исходную родную породу, в процессе осуществления собственного, достаточно сложного винтового перемещения по криволинейной трехкоординатной траектории, как бы «продирается» через выставленный ей навстречу «частокол», состоящий из входящих в его состав силовых «бревен», расставленных вдоль цилиндрической опоясывающей неподвижную часть сборного корпуса 6 этого устройства, установочной линии. То есть указанные здесь выше, эти все сырьевые микрочастицы как бы с небольшим на то сопротивлением «продавливаются» через «плотный», «густой» строй обрабатывающих «пучковых» магнитных скоплений «К», расположенных «радиально» относительно как наружной поверхности полости сборного корпуса 6, так и стенок кольцевой тарелки - резервуара.

Водящие же в состав всех указанных выше, «энергетических» обрабатывающих пространственных систем, сами составляющие последние технологические образования «К», как бы «растянуты» и «разбросаны» по всем, составляющим рабочее пространство сборного корпуса 6, зонам обработки и обладают конфигурацией, практически полностью совпадающей с очертаниями отрезка круглого цилиндра, полученного при проведении кругового вращения вытянутого в длину прямоугольника, производимые вокруг собственной продольной центральной оси симметрии, к тому же еще и «целиком» наполненного «под самую завязку», магнитными силовыми линиями.

Последние при этом, всегда как бы объединены в отмеченном ранее, силовом формировании, в своего рода «плотный пучок».

Кроме всего прочего, «высота» этих, выставленных непосредственно на пути проведения «вертикального переноса» каждой, входящей в состав исходного рудного материала, сырьевой «микрочастицы», и как бы являющихся для последней, своего рода «слегка притормаживающей преградой», сразу во всех трех, сооруженных вдоль траектории, выполняемого последней, передвижения этих спиралевидных «частоколов», к тому же еще и непрерывно, с заданной частотой колебаний, периодически изменяет собственную величину.

Используемые для подачи питания этих индивидуальных соленоидов 13, магнитных генераторов 11, электрические импульсы, имеют форму «равнобедренной трапеции». Таким образом, каждое входящее в такого рода «силовое ограждение», отдельное эго силовое «бревно», «поочередно», то «увеличивает» свою исходную длину до самого максимума, то снова периодически «сбрасывает» значение этого параметра почти до полного «нуля», то есть до минимума, и при всем этом еще и проворачивается вокруг собственной центральной оси симметрии (отдельные «сигналы», используемые для проведения подачи питания на электрические обмотки-катушки 13 генераторов 11, сдвинуты относительно соседних на угол 120° - см. фиг. 5, «псевдофазы» а; б; в, отрезки t1; t2; t3). К числу прочих «специфических» особенностей проведения процесса магнитного облучения следует отнести еще и то, что составляющие, «воздвигнутые» прямо на пути перемещения отдельных частиц руды, такого рода «постоянно» «вибрирующие» заборы, то есть, прежде всего, их единичные силовые «бревна», имеют еще и «магнитные смещения» относительно аналогичных, но используемых в соседних, расположенных «поблизости», таких же точно «силовых частоколов» (см. псевдофазы «а»; «б»; «в», отрезки t1; t2; t3 - фиг. 5). Учитывая все указанное здесь ранее, можно прийти к итоговому заключению, что все «крупинки» исходной сырьевой руды, в буквальном смысле этого слова, «продирающиеся» через «воздвигнутые» и прямо на траектории проведения их перемещения, своего рода «трехполосный технологический вибрирующий обрабатывающий заградительный комплекс, состоящий из отмеченных ранее, трех магнитных «заборов», отдельные составные элементы которых к тому же еще и периодически меняют свою высоту, а также как бы и вращаются вокруг собственной центральной оси симметрии, неизбежно «попадают» словно под «сплошной ливень», состоящий из наносимых прямо по ним, и с использованием всего возможного набора пространственных направлений их вероятного воздействия, а также и непрерывно изменяющих свою «абсолютную» величину регулярно создаваемых непосредственно в зонах проведения обработки, мощных силовых энергетических ударов. Под влиянием последних, входящие в состав обрабатываемых с применением «магнитного облучения» мельчайших рудных частиц, и в конечном итоге, образующие их собственный объем, молекулы этих исходных сырьевых соединений, «перетерпливают» целый ряд достаточно существенных собственных структурных изменений.

То есть под воздействием перечисленных выше, «силовых энергетических ударов» разрываются все виды ранее крепко соединявших между собой, и образующие при этом последние, элементы, молекулярных связей, как ионных, так и ковалентных.

Полученные же указанным выше образом, из всех, этих, сырьевых молекул, отдельные, и до наступления этой поры времени непосредственно, входящие в их состав атомы - «обломки», попадая под «мощное» влияние отмеченного ранее, интенсивного и непрерывно выполняемого непосредственно в зоне проведения обработки, внешнего энергетического воздействия, «перестраивают» свою первоначальную структуру, то есть имеющиеся у них электроны «переходят» с нижестоящих орбит относительно их «ядра», на более высокие, а также изменяются и их спиновые моменты.

В итоге проявления всего этого, то есть в конечном завершающем варианте проведения указанного выше процесса выполнения необходимой структурной перестройки, размещенные прямо в зоне осуществления «магнитной» обработки и полученные отмеченным ранее образом «атомы-обложки» преобразуются в заряженные «положительно» или «отрицательно» «элементарные фрагменты» - то есть «ионы».

С учетом всего изложенного выше, можно прийти к окончательному заключению, что зафиксированный здесь ранее, объективный факт применения трехполосного технологического комплекса, «состоящего из отдельных», вибрирующих цилиндрических кольев - бревен, воздействующих отмеченным ранее образом на все микрочастицы обрабатываемой в устройстве сырьевой смеси, и обеспечивает в конечном итоге формирование в области проведения переработки исходного продукта, соответствующего набора из наиболее оптимальных условий для осуществления ее успешного исполнения. Само же наличие факта ее успешного исполнения возможности последующего применения последнего, и приводит в дальнейшем к практически неизбежному выполнения как бы «заранее подготовленному при его определяющем и заметном участии, последующему структурному преобразованию всех этих исходных соединений, в абсолютно новое, первоначально отсутствующее в указанной выше зоне, объединенные молекулярные фрагменты, формируемые из таких размещенных в ней же и полученных ранее, в результате выполнения целой серии искусственно созданных в полном соответствии с применяемой технологией «схемой» силовых энергетических ударов, как бы уже заранее активированных с их помощью своего рода исходных «сырьевых обломков».

Таким образом, под «прямым» воздействием всех этих, перечисленных выше, физических факторов и осуществляется проведение дальнейшего преобразования ранее «накопленных» в «области обработки» «фрагментарных осколочных компонентов» в «абсолютно» новое «составное структурное образование», которое, стремясь обеспечить для себя наиболее «комфортные условия последующего «спокойного» существования» в условиях проведения этого, непрерывно выполняемого, мощного энергетического воздействия, имело бы минимально возможную в этой конкретной ситуации величину собственной внутренней энергии.

В свою очередь, наличие факта действия этого, указанного выше, «базового» физического обстоятельства и предопределяет в конечном итоге возможность осуществления процесса формирования из составляющих частицы используемой руды, основных молекулярных их соединений, «принципиально» нового и ранее заведомо отсутствующего в зоне проведения обработки, своего рода, «строительного» компонента.

То есть отдельных «блочных» составляющих будущего сложного кристаллического пространственного структурного образования, синтезируемого в ходе дальнейшего осуществления процесса переработки исходного сырьевого продукта, представленных в виде пока разрозненных отдельных его звеньевых фрагментов - «гексарингосиликоидов» (гекса-шесть ринго-кольцо, силикоид-кремний).

По сути дела, последние представляют собой как бы неорганический аналог широко распространенного в природе органического вещества - «бензола».

Указанное выше молекулярное органическое соединение, синтезируемое из атомов углерода C, имеет структурное строение, представленное в виде «шестиугольника», практически аналогичное такому же, но формируемому при проведении предложенного способа обработки, и соответственно, состоящему уже не из углерода, а из кремния Si.

Эти перечисленные выше и полученные в условиях проведения мощного «магнитного ударного воздействия» «шестигранные» «кремниевые заготовки» стабильно сохраняют свою ранее полученную таким образом «специфическую» форму на протяжении достаточно длительных промежутков времени и не вступают в дальнейшее взаимодействие с другими, точно так же присутствующими в области проведения процесса обработки активированными излучаемыми этими же магнитными генераторами «пучковыми» потоками как бы «посторонними» структурными фрагментами - «примесями».

То есть за промежуток времени, в течение которого и осуществляется вертикальный перенос рабочей камеры от исходной нижней, первоначальной зоны ее расположения, к самой верхней части сборного корпуса 6, а затем и обратно, то есть снова по направлению, приближающему ее к съемному накидному колпаку 4, в частицах размещенного в кольцевой тарелке-резервуаре этого сырьевого материала, которая, в свою очередь, установлена в полости указанного выше перемещаемого в устройстве сборного узла, словно бы происходит постоянно протекающее накопление отдельных, пока еще не связанных друг с другом, фрагментарных «звеньев-заготовок», применяемы в дальнейшем для «проведения формирования» сплетенных между собой в «единый плотный шнур» элементарных структурированных в определенном порядке «базовых жгутов», в состав которых и входят, в качестве основных образующих их «строительных блоков» синтезированные из кремния Si «шестиугольные» аналоги органического вещества - «бензола». Таким образом, указанная выше «грязеобразная каша», состоящая из исходного сырьевого материала 1 при завершении самого первого «стартового» этапа процесса обработки, то есть в случае, когда передвижная рабочая камера прошла через весь назначенный для нее отрезок пути перемещения то есть сначала от нижней части сборного корпуса 6 этого устройства и до самого его «верхнего» днища 20, а затем последняя, как бы заново была «опущена» в свое начальное, исходное положение, оказывается, в конечном итоге, целиком и полностью «преобразованной» в скопление своего рода «твердых гранул» с габаритными размерами от 0,5 до 12 мм.

При этом наиболее крупные составляющие «насыпной массы» оказываются размещенными в средней части объема полученного в кольцевой тарелке-резервуаре «полого холмика» а самые мелкие - на его боковых, периферийных склонах.

Следует обратить внимание еще и на то, что вся масса используемой для приготовления этой сырьевой жидкой субстанции, обычной воды, на указанной выше, окончательной стадии «процесса проведения обработки практически полностью» превращается в «летучий водяной пар», который затем и отсасывается из полости сборного корпуса применяемого вертикального вакуумного агрегата при помощи остающейся «постоянно включенной» на протяжении всего периода времени его выполнения, внешней поддерживающей заданное значение технологического разряжение и обслуживающей работу аппарата, технологической системы. Как было же отмечено здесь и ранее основным, входящим в объем тела каждой, сформированной таким образом шликерной гранулы, как бы обязательно присутствующей в массе этого, уже полученного промежуточного продукта и как бы главным, составляющим последние «базовым» компонентом являются отдельные «хаотично раскиданные» по отдельным слоям последней «шестиугольные» фрагменты - заготовки, сформированные на основе кремния Si, а именно, исходные строительные звенья, используемые в последующем при проведении «завершающего» синтеза всех входящих прямо в объем в тела готового конечного продукта, своего рода «кристаллических шестиугольных шнуров», и образующих при осуществлении их совместного «переплетения», само это, образуемое с их применением и отмеченное ранее, монолитное целостное многокомпонентное структурное образование,

Кроме этого, при проведении рассмотрения особенностей процесса выполнения «шликерализации» исходной сырьевой смеси, надо обратить внимание еще и на то, что при осуществлении ее переноса уже по «обратному отрезку» прокладываемого передвижной рабочей камерой, общей пространственной замкнутой «петли», очерчиваемой при ее перемещении, производится дополнительно еще и как бы «резкая» смена первоначального направления ее кругового вращения, которое меняется на «прямо противоположное» (то есть выполняется его «реверс»).

Осуществление указанного выше действия осуществляемого в течение заранее заданного технологией обработки, промежутка времени, в конечном итоге обеспечивает достижение возможности формирования соответствующего набора из наиболее оптимальных физических условий, наличие влияния которого позволяет провести соответствующее повышение степени равномерности проведения распределения элементарных слоях содержащих в своем составе все перечисленные выше вновь полученные в области выполнения магнитного спекания, структурные кристаллические образования.

По достижении отмеченным ранее, этим передвижным сборным узлом, своего начального крайнего нижнего положения, из него производится извлечение применяемой съемной технологической оснастки, то есть самой этой кольцевой тарелки-резервуара. Последняя «вынимается» непосредственно из внутреннего объема предварительно разобранного на две, ранее составлявшие его основные части, этого сборного корпуса 6, применяемого при обработке технологического устройства.