Настоящее изобретение относится к способу получения полимерных полиолов с содержанием твердого полимера, которое составляет не более 60% (вес.).

Полимерные полиолы обычно используют для изготовления эластичных полиуретановых пен. Эластичные полиуретановые пены широко используют в различных областях. Основные области практического применения представляют собой автомобильную промышленность и самолетостроение, производство мягкой мебели и технических изделий. Например, изготовленные целиком из пены сиденья, коврики для покрытия сидений и ограничители для спины и головы, все, получаемые из эластичной полиуретановой пены, широко используют в автомобилях и самолетах. Другие практические применения охватывают использование эластичной полиуретановой пены в качестве основы ковровых покрытий, подстилок и матрасов, изготовленных из пены сидений седел мотоциклов, уплотнителей между корпусом автомобиля и его фарами, манжетных уплотнителей воздушных фильтров для двигателей и изолирующих слоев на деталях автомобилей и деталях двигателей для уменьшения звука и вибрации.

Обычно проблема, с которой сталкиваются при получении полимерных полиолов, иными словами, система, в которой полимер диспергирован в основном полиоле, заключается в образовании засоряющих отложений.

При химических процессах, в ходе которых получают твердое вещество, как в процессе по настоящему изобретению, твердые вещества могут образовываться в реакционной смеси и могут прилипать к внутренним стенкам и любым внутренним частям корпуса реактора, в котором происходят химические процессы. Подобная адгезия может являться настолько сильной, что после опорожнения реактора твердое вещество образует остаток, который остается прилипшим к внутренним стенкам. Это твердое вещество известно в данной области техники как загрязняющее отложение. Вообще говоря, загрязняющее отложение представляет собой твердое вещество, иногда в виде осадка или налета, которое прилипло к поверхности. Порции такого загрязняющего отложения могут отлипать и диспергироваться в реакционной смеси. Поскольку возможно, когда продукты процесса по настоящему изобретению представляют собой устойчивые дисперсии полимерных частиц в полиоле, то понятно, что это неплотно прилипшее загрязняющее отложение также необходимо удалять, например, фильтрованием.

В особенности, в случае проведения периодических или полунепрерывных процессов возможно, чтобы перед получением очередной порции или после получения некоторого числа порций загрязняющее отложение удаляли настолько хорошо, насколько возможно. Вообще говоря, полагают, что загрязняющее отложение, которое прилипает к поверхности, снижает теплоперенос через такую поверхность.

Типичный способ получения полимерного полиола включает смешение основного полиола, одного или нескольких мономеров, содержащих этиленовую ненасыщенность, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи в реакторе и проведение полимеризации при температуре от 50 до 200°С в полученной таким образом смеси. Азобис(2-метилбутиронитрил), иными словами, AMBN, представляет собой инициатор, который традиционно применяют при получении полимерных полиолов из содержащего этиленовую ненасыщенность мономера и основного полиола. Например, в патенте WO 199940144 раскрыто, что подходящие для получения полимерного полиола инициаторы полимеризации охватывают пероксидные соединения и азосоединения, более конкретно, упомянутый выше инициатор AMBN.

Способы непрерывного получения композиций полиольных полимеров, при которых используют инициатор радикальной полимеризации, который не является пероксидом, были описаны ранее (см. патент США № 6455603 B и патентные публикации WO-A-00/00531 и WO-A-2008/005708). Однако присутствие стабилизатора, получаемого предварительно, требуется существующим для непрерывных способов уровнем техники. Предварительно получаемый стабилизатор, как правило, образуется в ходе реакции полимеризации, вслед за введением вначале процесса в смесь соединения, являющегося предшественником стабилизатора, такого как винилалкоксисилан. Описанные ранее непрерывные процессы также проявляют тенденцию осуществляться при высоких температурах, возможно, находящихся в диапазоне от 120°С до 140°С, наиболее часто при температуре, составляющей около 130°С.

При непрерывных и периодических процессах получения полимерного полиола загрязняющее отложение возникает на внутренней поверхности стенок реактора и любых внутренних деталях, находящихся в реакторе. Подобное загрязняющее отложение может давать вклад в уменьшение эффективного теплопереноса. Теплоперенос необходим для нагревания смеси реагентов перед инициированием полимеризации, а также для отвода тепла, выделяющегося при реакции полимеризации, при ее протекании. При периодических процессах пониженный теплоперенос приводит к более продолжительному времени получения порции. Например, последовательное увеличение времени на нагревание до проведения реакции для получения каждой порции снижает количество порций, которые можно получить в течение заданного периода времени.

Известны способы удаления загрязняющего отложения, которое прилипло к внутренней поверхности стенок корпуса реактора, при проведении процессов получения полимерного полиола с помощью чистящих реагентов, таких как ацетон. Для удаления подобного загрязняющего отложения в данной области техники были также предложены чистящие реагенты, отличные от ацетона. Например, в WO 2010076259 раскрыто применение водного раствора специального гуанидина, в том числе тетраметилгуанидина, при периодическом способе получения полимерных полиолов.

Задача настоящего изобретения состоит в создании способа получения полимера, при котором увеличение продолжительности получения порции от порции к порции минимизировано или полностью сведено к нулю. Сниженная продолжительность получения порции привела бы к существенному увеличению емкости реактора и производительности процесса в целом. Кроме того, также возможно минимизировать необходимость проведения являющихся помехой стадий очистки между получением порций, которые дополнительно снижают эффективность процесса в результате увеличения продолжительности времени простоя.

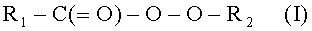

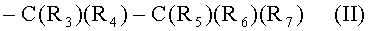

Неожиданно было обнаружено, что распространение загрязняющего отложения можно существенно уменьшить, проводя реакцию полимеризации при температуре ниже примерно 120°С в присутствии инициатора полимеризации с формулой:

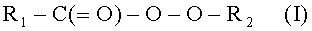

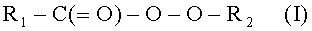

R1-C(=O)-O-O-R2 (I),

где R1 является алкильной группой и R2 является алкильной группой с формулой:

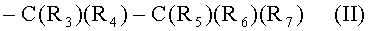

-С(R3)(R4)-C(R5)(R6)(R7) (II),

где R3 и R4 являются одинаковыми или различными и представляют собой алкильную группу, R5, R6 и R7 являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, либо где инициатор полимеризации с формулой (I) содержит алкильную группу R2 с формулой

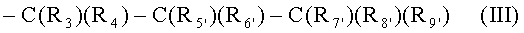

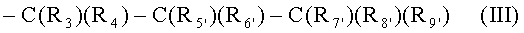

-С(R3)(R4)-C(R5')(R6')-C(R7')(R8')(R9') (III),

где R3 и R4 являются одинаковыми или различными и представляют собой алкильную группу, R5' и R6' являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, R7', R8' и R9' являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, при условии, что не все из R7', R8' и R9' являются атомами водорода в том случае, когда как R5', так и R6' представляют собой атомы водорода.

Соответственно, в первом аспекте настоящее изобретение относится к способу получения полимерного полиола с содержанием твердого полимера не более 60% (вес.), включающему использование ненасыщенных мономеров, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи, и проведение полимеризации в полученной таким образом смеси при температуре ниже 120°С, где инициатор обладает формулой (I), которая представлена выше.

Во втором аспекте настоящее изобретение относится к способу получения полимерного полиола, каковой полимерный полиол может обладать содержанием твердого полимера не более около 60% (вес.), причем данный способ включает смешение основного полиола, одного или нескольких мономеров, содержащих этиленовую ненасыщенность, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи и проведение полимеризации в полученной таким образом смеси при температуре, по меньшей мере, примерно от 50 до не более 200°С, где инициатор обладает упомянутой ранее формулой (I), которая приведена выше.

При специальном варианте осуществления данного изобретения температура полимеризации составляет менее примерно 120°С, приемлемо, когда она составляет менее 115°С, более приемлемо, когда она составляет около 110°С или менее.

Приемлемо, когда R1 является алкильной группой с числом атомов углерода до 10, как правило, от 4 до 10 атомов углерода. Примеры подходящих алкильных групп для R1 представляют собой трет-бутил, 1-этилпропил, 1-этилпентил и 2,4,4-триметилпентил. В специальном варианте осуществления настоящего изобретения R1 является 1-этилпентилом.

Что касается формулы (II), то обычно R3 и R4 представляют собой алкильную группу с числом атомов углерода до 10, более приемлемо от 1 до 4 атомов углерода. R3 и R4 можно выбирать из метила или этила. В одном варианте осуществления данного изобретения R3 и R4 являются одинаковыми и оба представляют собой метил.

R5, R6 и R7 могут все являться атомами водорода, в случае чего -С(R5)(R6)(R7) представляет собой метильную группу. Альтернативно, по меньшей мере, один из R5, R6 и R7 является алкильной группой и его можно выбирать из числа метильной группы, этильной группы или третичной бутильной группы. В специальном варианте осуществления данного изобретения как R5, так и R6 представляют собой атомы водорода, а R7 является алкильной группой, которая содержит до 10 атомов углерода, в том числе, такой как метильная, этильная или третичная бутильная (трет-бутильная) группа.

Что касается формулы (III), то обычно R3 и R4 представляют собой алкильные группы, содержащие до 10 атомов углерода, более приемлемо от 1 до примерно 4 атомов углерода. R3 и R4 можно выбирать из метила или этила. В одном варианте осуществления данного изобретения R3 и R4 являются одинаковыми и оба представляют собой метил.

В том случае, когда R5' и R6' являются алкильной группой, предпочтительно, чтобы данная алкильная группа содержала до 10 атомов углерода, предпочтительнее от 1 до 4 атомов углерода. R5' и R6' могут представлять собой метил или этил.

В том случае, когда один или несколько из R7', R8' и R9' являются алкильной группой, данная алкильная группа содержит до 10 атомов углерода, возможно, по меньшей мере, от 1 до 4 атомов углерода, R7', R8' и R9' могут представлять собой метил или этил. В специальном варианте осуществления данного изобретения R7', R8' и R9' являются все одинаковыми и представляют собой метил.

Примерами алкильных групп R2 с формулой (II) являются третичный бутил, 1,1-диметилпропил, 1,1-диметилбутил, 1,1,3-триметилбутил, 1,1,3,3-тетраметилбутил, 1,1,2-триметилпропил, 1,1,2,2-тетраметилпропил и 1,1,2,2-тетраметилбутил. В одном варианте осуществления данного изобретения алкильная группа R2 представляет собой 1,1,3,3-тетраметилбутил.

В специальном варианте осуществления данного изобретения R1 и R2 являются алкильными группами, не содержащими гетероатомы, такие как кислород, азот и/или сера.

Примеры алкильных групп R2 с формулой (III) охватывают 1,1-диметилбутил, 1,1,3-триметилбутил, 1,1,3,3-тетраметилбутил, 1,1,2-триметилпропил, 1,1,2,2-тетраметилпропил и 1,1,2,2-тетраметилбутил.

В специальном варианте осуществления данного изобретения инициатор представляет собой 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат, иными словами, соединение с формулой (I), где R1 является 1-этилпентилом, а R2 представляет собой 1,1,3,3-тетраметилбутил.

Использование вышеупомянутого 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата при получении полимерных полиолов предложено в патенте ЕР 1624005. В вышеупомянутом патенте ЕР 1624005 раскрыт способ получения полимерного полиола, включающий свободнорадикальную полимеризацию в смеси основного полиола, получаемого предварительно высокоэффективного стабилизатора, по меньшей мере, одного содержащего этиленовую ненасыщенность мономера, по меньшей мере, одного инициатора свободнорадикальной полимеризации, а также агента передачи цепи. Вышеупомянутый 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат предлагают исключительно как один из многих инициаторов, которые можно было бы использовать при подобном способе. Кроме того, в патенте ЕР 1624005 дополнительно необходимо присутствие получаемого предварительно стабилизатора, а также чтобы полимерный полиол являлся полимерным полиолом с «ультравысоким содержанием твердого». «Ультравысокое содержание твердого», как определено в патенте ЕР 1624005, означает, что содержание твердого полимера в полимерном полиоле превышает 60% (вес.). Кроме того, температуры реакции, раскрытые в вышеупомянутом патенте ЕР 1624005, сильно превышают 120°С, которую необходимо использовать для инициаторов используемого в настоящем изобретении типа.

В рамках настоящего изобретения содержание твердого полимера в полимерном полиоле, которое представляет собой количество твердого полимера от суммарного количества полимера и полиола, не превышает 60% (вес.). Приемлемо, когда содержание твердого полимера составляет от 25 до 55% (вес.). Предпочтительно, когда содержание твердого полимера составляет от 30 до 55% (вес.), предпочтительнее от 35 до 55% (вес.).

Процесс по настоящему изобретению может являться непрерывным, периодическим или полунепрерывным процессом. При этом процесс по настоящему изобретению хорошо функционирует как периодический или полунепрерывный процесс. В последнем случае одно или несколько соединений непрерывно вводят в реактор в течение ограниченного промежутка времени. Подобное непрерывное добавление можно осуществлять при введении соединений, которые необходимо смешать, на начальной стадии и/или при введении соединений по завершении такой начальной стадии. Функционирование в периодическом или полунепрерывном режиме отличается от функционирования в непрерывном режиме тем, что при функционировании в периодическом или полунепрерывном режиме продукт выводят из реактора с перерывами. Поведение в отношении загрязняющего отложения может изменяться при переходе от периодического функционирования к непрерывному функционированию.

Способ по настоящему изобретению демонстрирует особенное преимущество в снижении уровня загрязняющего отложения на стенках реактора, которое может приводить к уменьшению эффективности теплопереноса в ходе реакции полимеризации. Понятно, что при периодическом, полунепрерывном и непрерывном процессах эффективный теплоперенос является существенным для обеспечения эффективного функционирования (т.е. снижения необходимости повышенного энергопотребления), а также сохранения эффективного контроля над реакционным процессом. В одном варианте осуществления данного изобретения, описанном подробно ниже, при периодическом способе увеличение промежутка времени между получением порций снижали примерно на 60%, применяя инициатор полимеризации с формулой (I) при условиях реакции по данному изобретению. Кроме того, частоту замены фильтра также снижали примерно на одну треть по сравнению со способами, в которых используют другой инициатор.

При способе по настоящему изобретению полимерный полиол получают, смешивая основной полиол, один или несколько мономеров, содержащих этиленовую ненасыщенность, инициатор полимеризации, возможно, макромер, а также, возможно, агент передачи цепи и проводя полимеризацию при температуре от 50 до 200°С в полученной таким образом смеси. Способы получения полимерных полиолов раскрыты, например, в WO 1999040144, WO 2003097712 и WO 2008122581.

Предпочтительно, когда подобное получение полимерных полиолов осуществляют в реакторе с корпусом из нержавеющей стали. Кроме того, возможно, когда реактор представляет собой корпусной реактор с непрерывным перемешиванием, предпочтительнее корпусной реактор из нержавеющей стали с непрерывным перемешиванием.

Температура, при которой осуществляют полимеризацию, находится в диапазоне от 50 до 200°С, приемлемо, когда она составляет от 70 до 150°С, предпочтительнее от 80 до 130°С. В специальном варианте осуществления данного изобретения температура полимеризации составляет примерно менее 120°С, приемлемо, когда она составляет менее 115°С, более приемлемо, когда она равна около 110°С или менее. Кроме того, предпочтительным является то, что в ходе полного процесса полимеризации температура поддерживается постоянной при некотором значении при условии, что отклонение на 10°С в сторону повышения или понижения от вышеупомянутого значения является все еще допустимым. В рамках вышеупомянутого возможного варианта осуществления предпочтительным является то, что в ходе полного процесса полимеризации температура поддерживается на значении, которое находится в диапазоне примерно от 70 до 120°С, возможно примерно от 80 до 115°С.

Приемлемо, когда давление, при котором можно осуществлять полимеризацию, находится в диапазоне от 0,01 до 5 бар по абсолютной шкале, более приемлемо, когда оно составляет от 0,05 до 4 бар по абсолютной шкале.

Предпочтительно, когда используемый основной полиол представляет собой простой полиэфирполиол, также часто называемый полиоксиалкиленовыми полиолами. Подобные простые полиэфирполиолы обычно получают взаимодействием исходного соединения, содержащего множество активных атомов водорода, с одним или несколькими алкиленоксидами, такими как этиленоксид, пропиленоксид, бутиленоксид или смеси двух либо более из них. Подходящие простые полиэфирполиолы являются теми, которые обладают номинальной молекулярной массой, находящейся в диапазоне от 350 до 15000. Кроме того, приемлемо, когда простые полиэфирполиолы обладают средней номинальной функциональностью (Fn), составляющей, по меньшей мере, 2,0, обычно превышающей 2,0, а в одном варианте осуществления данного изобретения средняя Fn составляет, по меньшей мере, примерно 2,9. В другом варианте осуществления данного изобретения было обнаружено в особенности благоприятное использование полиолов, молекулярная масса которых находится в диапазоне от 2000 до 14000. Предпочтительно, когда дополнительно подобные полиолы обладают Fn, превышающей 2,5, и приемлемо, когда она находится в диапазоне примерно от 2,5 до 3,0. Приемлемо, когда гидроксильное число полиола имеет значение от 10 до 150 мг КОН/г, более приемлемо, когда оно составляет от 20 до 75 мг КОН/г. Примеры подходящих полиолов охватывают CARADOL SC46-02, CARADOL SC36-13, CARADOL MC36-03, CARADOL SC56-02, CARADOL SC36-11, CARADOL SC48-03 и CARADOL MH56-03 (CARADOL является торговой маркой). Наиболее предпочтительно, когда используют полиол CARADOL SC56-02 и полиол CARADOL SC48-03.

Подходящие для получения диспергированного полимера мономеры, содержащие этиленовую ненасыщенность, охватывают ароматические углеводороды винилового ряда подобные стиролу, альфа-метилстиролу, бета-метилстиролу, а также другим разнообразным алкилзамещенным стиролам. Среди них применение стирола является предпочтительным. Ароматический мономер винилового ряда можно использовать индивидуально или в комбинации с другими содержащими этиленовую ненасыщенность мономерами, такими как акрилонитрил, метакрилонитрил, винилиденхлорид, различные акрилаты и сопряженные диены подобно 1,3-бутадиену и изопрену. Предпочтительные содержащие этиленовую ненасыщенность мономеры, которые следует использовать в целях настоящего изобретения, представляют собой стирол и акрилонитрил в массовом отношении от 30:70 до 100:0. Однако в особенности предпочтительно использовать стирол сам по себе или комбинацию стирола с акрилонитрилом с массовым отношением стирол:акрилонитрил от 50:50 до 75:25, что приводит к получению диспергированного полистирола и сополимера стирол-акрилонитрил (SAN), соответственно.

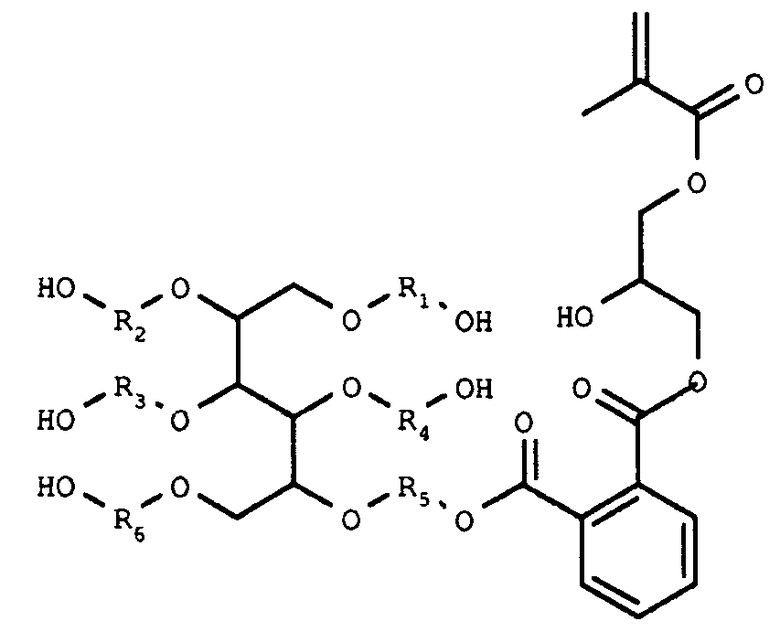

Предпочтительно, когда при получении полимерного полиола загружают макромер. В рамках настоящего патентного описания макромер рассматривают как полиол, который может содержать одну или несколько ненасыщенностей и предназначение которого заключается в обеспечении стабильности дисперсии полимерных частиц в основном полиоле, причем вышеупомянутые полимерные частицы получают полимеризацией одного или нескольких мономеров, содержащих этиленовую ненасыщенность. Макромеры, которые можно использовать, охватывают продукт взаимодействия полиола с реакционноспособным ненасыщенным соединением, таким как малеиновый ангидрид, фталевый ангидрид, фумаровая кислота, 1,1-диметил-мета-изопропенилбензилизоцианат, изоцианатоэтилметакрилат, гидроксиэтилметакрилат, гидроксипропилакрилат, метилметакрилат, акриловая и метакриловая кислота, метакрилоилхлорид, глицидилметакрилат и аллилглицидиловый эфир, но не ограничены ими. В том случае, когда применяют поликарбоновую кислоту или ангидрид, возможно, чтобы ненасыщенный полиол взаимодействовал с алкиленоксидом. Предпочтительно, когда гидроксильная функциональность полиола, используемого для получения макромера, составляет, по меньшей мере, 2.

Подходящий макромер описан в WO 199940144. Подобный макромер является пригодным в качестве предшественника стабилизатора в полимерном полиоле, и его получают способом, который включает взаимодействие полиола с циклическим ангидридом дикарбоновой кислоты, не содержащим никакой способной к полимеризации двойной связи, и последующее взаимодействие полученного таким образом аддукта с эпоксидным соединением, содержащим способную к полимеризации двойную связь. Предпочтительно, когда полиол представляет собой сорбитол или смесь сорбитола с одним или несколькими диолами (включая воду), причем вышеупомянутый сорбитол или вышеупомянутая смесь взаимодействуют со смесью пропиленоксида и этиленоксида. Возможно, когда циклический ангидрид дикарбоновой кислоты является фталевым ангидридом. Предпочтительно, когда эпоксидное соединение представляет собой глицидилметакрилат или глицидилакрилат. Сначала аддукт может частично взаимодействовать с дифункциональным эпоксидным соединением или эпоксидным соединением с более высокой функциональностью до взаимодействия с эпоксидным соединением, содержащим способную к полимеризации двойную связь. Затем полиол может взаимодействовать с дифункциональным изоцианатным соединением или изоцианатным соединением с более высокой функциональностью перед взаимодействием полиола с циклическим ангидридом дикарбоновой кислоты. Способ получения макромера включает взаимодействие аддукта сначала частично с эпоксидным соединением, содержащим способную к полимеризации двойную связь, и последующее взаимодействие полученного таким образом реакционного продукта с дифункциональным эпоксидным соединением или эпоксидным соединением с более высокой функциональностью либо с дифункциональным изоцианатным соединением или изоцианатным соединением с более высокой функциональностью.

Приемлемо, когда номинальная молекулярная масса макромера составляет, по меньшей мере, 4000, как правило, когда она находится в диапазоне от 5000 до 50000.

Количество мономеров, содержащих этиленовую ненасыщенность, которые присутствуют в ходе процесса по настоящему изобретению, может изменяться в широких пределах. В любой момент времени в ходе процесса по настоящему изобретению количество содержащего этиленовую ненасыщенность мономера, вообще говоря, будет отличаться от значения, находящегося в диапазоне от 0 до 60 вес.% от суммарной массы основного полиола, полимера, мономера(ов) и, возможно, макромера. Можно загружать весь основной полиол вначале, вместе с тем также возможно вводить основную часть основного полиола после инициирования полимеризации.

Добавочный основной полиол, возможно вводимый после инициирования полимеризации, может являться таким же или может отличаться от основного полиола, который загружали исходно. Предпочтительно, когда основной полиол остается тем же самым.

Инициатор полимеризации обычно применяют в количестве от 0,01 до 5 вес.% от суммарной массы мономеров.

В среду, в которой проводят реакцию полимеризации, можно также вводить агенты передачи цепи или они могут там присутствовать. Предпочтительно, когда их загружают в реактор на начальной стадии процесса по настоящему изобретению. Применение агентов передачи цепи и их свойства известны в данной области техники. Агенты передачи цепи позволяют контролировать молекулярную массу и/или сшивание, происходящее между различными полимерными молекулами, и поэтому могут воздействовать на стабильность полимерного полиола. Если его вообще используют, приемлемо, когда агент передачи цепи применяют в количестве от 0,1 до 20 вес.%, более приемлемо от 0,2 до 10 вес.%, а наиболее приемлемо от 0,3 до 7 вес.% от суммарной массы конечного продукта. Примерами подходящих агентов передачи цепи являются 1-бутанол, 2-бутанол, изопропанол, этанол, метанол, циклогексан и меркаптаны, такие как додекантиол, этантиол, 1-гептантиол, 2-октантиол и толуолтиол. Предпочтительно, когда в качестве агента передачи цепи используют изопропанол.

Также можно применять другие соединения, такие как облегчающие смешение различных компонентов соединения, способствующие снижению вязкости соединения, и/или соединения, которые позволяют одному или нескольким используемым компонентам лучше растворяться в реакционной среде. Пример соединения, способствующего понижению вязкости и тем самым позволяющего осуществлять лучшее смешение компонентов, представляет собой толуол. Подобные толуолу вспомогательные вещества могут присутствовать в загрузке и/или в реакторе.

В специальном варианте осуществления данное изобретение позволяет осуществлять реакцию полимеризации, по существу, в отсутствие предварительно получаемого стабилизатора. Предварительно получаемый стабилизатор, как правило, представляет собой небольшое количество заранее получаемого сополимера стирола, акрилонитрила и макромера в полимеризационной смеси, который синтезируют отдельно и дозированно вводят в реакцию для стабилизации смеси. Таким образом, предварительно получаемый стабилизатор является компонентом, который вводят в процесс в качестве отдельного ингредиента. Обычно он представляет собой реакционный продукт макромера в присутствии стирола, акрилонитрила и растворителей/агентов передачи цепи подобных, например, IPA, толуолу, и/или полиола, а также радикального инициатора. Предварительно получаемый стабилизатор, как правило, хранят в буферном резервуаре/сосуде, из которого его дозированно вводят в процесс получения полимерного полиола. В настоящем изобретении введение одного или нескольких предварительно получаемых компонентов-стабилизаторов в реакционную смесь до осуществления стадии полимеризации не является необходимым, что представляет значительное преимущество над ранее известными способами.

Настоящее изобретение также относится к полимерному полиолу, предпочтительно не содержащему побочных продуктов полимерному полиолу, получаемому способом по настоящему изобретению.

Полимерный полиол, получаемый способом по настоящему изобретению, является чрезвычайно подходящим для изготовления полиуретановых пен, в особенности эластичных полиуретановых пен, путем его взаимодействия с подходящим полиизоцианатом в присутствии одного или нескольких подходящих катализаторов получения полиуретанов, подходящего вспенивающего реагента, одного или нескольких поверхностно-активных веществ, а также, возможно, сшивающего реагента. Эту реакцию также обычно называют пенообразованием. Поэтому настоящее изобретение относится также к способу изготовления полиуретановой пены вспениванием композиции, содержащей полимерный полиол, получаемый способом по настоящему изобретению, и полиизоцианатный компонент.

Кроме того, настоящее изобретение относится к полиуретановой пене, получаемой вышеуказанным способом пенообразования. Более того, настоящее изобретение относится к сформованному изделию, состоящему из вышеупомянутой полиуретановой пены.

Катализаторы получения полиуретанов известны в данной области техники и охватывают множество различных соединений. Обширный список катализаторов получения полиуретанов приведен, например, в патентном описании США № 5011908. Для целей настоящего изобретения подходящие катализаторы включают катализаторы на основе олова, такие как оловосодержащие соли и содержащие диалкилолово соли карбоновых кислот. Конкретные примеры представляют собой октоат олова, олеат олова, дилаурат дибутилолова, ацетат дибутилолова, а также диацетат дибутилолова. Другие подходящие катализаторы представляют собой третичные амины, такие как, например, бис(2,2'-диметиламино)этиловый эфир, триметиламин, триэтиламин, триэтилендиамин и диметилэтаноламин. Примеры коммерчески доступных катализаторов, являющихся третичными аминами, представляют собой те, которые продают под торговыми названиями NIAX, TEGOAMIN и DABCO (все являются торговыми марками). Катализатор, как правило, применяют в количестве от 0,01 до 2,0 весовых частей на сто весовых частей полимерного полиола (php). Предпочтительные количества катализатора составляют от 0,05 до 1,0 php.

Применение сшивающих реагентов при получении полиуретановых пен хорошо известно. Известно, что полифункциональные гликольамины полезны для этой цели. Полифункциональный гликольамин, который наиболее часто используют и который также пригоден при получении эластичных полиуретановых пен по настоящему изобретению, представляет собой диэтаноламин, зачастую сокращенно обозначаемый как DEA или DEOA. В том случае, когда его вообще применяют, сшивающий реагент используют в количествах до 3,0 php, однако количества в диапазоне от 0,2 до 1,5 php являются наиболее подходящими для применения.

Подходящие вспенивающие реагенты охватывают воду, ацетон, (жидкий) диоксид углерода, галогенированные углеводороды, алифатические алканы и алициклические алканы. Из-за уменьшающего содержание озона воздействия полностью хлорированных, фторированных алканов (CFC's) применение вспенивающих реагентов этого типа, как правило, не является предпочтительным, хотя их можно использовать в рамках настоящего изобретения. Галогенированные алканы, в которых, по меньшей мере, один атом водорода остается не замещенным на атом галогена (так называемые HCFC's), не проявляют или слабо проявляют воздействие, приводящее к уменьшению содержания озона, и поэтому являются предпочтительными галогенированными углеводородами, которые следует применять для получения физически вспененных пен. Чрезвычайно подходящим вспенивающим реагентом HCFC типа является 1-хлор-1,1-дифторэтан. Также хорошо известно использование воды в качестве (химического) вспенивающего реагента. Вода взаимодействует с изоцианатными группами согласно хорошо известной NCO/H2O реакции, приводя тем самым к выделению диоксида углерода, что вызывает вспенивание. В конечном счете, в качестве альтернативных вспенивающих реагентов для CFC's были разработаны алифатические и алициклические алканы. Примеры подобных алканов представляют собой н-пентан и н-гексан (алифатические) и циклопентан и циклогексан (алициклические). Понятно, что вышеупомянутые вспенивающие реагенты можно использовать по отдельности или в виде смесей двух или более из них. Количества, в которых вспенивающие реагенты следует применять, являются традиционно используемыми, т.е. от 0,1 php до 5 php в случае воды и примерно от 0,1 до 20 php в случае галогенированных углеводородов, алифатических алканов и алициклических алканов.

Кроме того, при изготовлении полиуретановых пен можно также применять другие хорошо известные вспомогательные вещества, такие как препятствующие воспламенению вещества, стабилизаторы пен (поверхностно-активные вещества) и наполнители. Кремнийорганические поверхностно-активные вещества являются наиболее традиционно используемыми в качестве стабилизаторов пен при получении полиуретанов. Коммерчески доступен богатый ассортимент подобных кремнийорганических поверхностно-активных веществ. Обычно подобные стабилизаторы пен применяют в количестве до 5 вес.% от массы реакционной смеси, состоящей из являющегося полимерным полиолом реагента и полиизоцианатного реагента.

Данное изобретение далее проиллюстрировано приведенными ниже не ограничивающими примерами.

Сравнительный пример 1

Полимерный полиол получали, применяя приведенный ниже периодический процесс, в котором использовали следующие соединения:

Основной полиол = простой полиэфирполиол, содержащий распределенные случайным образом этиленоксидные и пропиленоксидные мономерные звенья в массовом соотношении примерно 11/89. Его получали, применяя глицерол в качестве инициатора и гидроксид калия (КОН) в качестве катализатора. Средневесовая молекулярная масса основного полиола составляет примерно 3000, а ОН-число примерно 54 мг КОН/г.

Стирол и акрилонитрил = содержащие этиленовую ненасыщенность мономеры.

AMBN = азобис(2-метилбутиронитрил) (инициатор полимеризации).

Макромер = полиол (в соответствии с WO1999040144) с приведенной ниже структурой:

где все от R1 до R6 представляют собой цепи, состоящие из распределенных случайным образом пропиленоксидных (РО) и этиленоксидных (ЕО) мономерных звеньев. Массовое соотношение РО и ЕО в этих цепях составляло около 82/18. Средневесовая молекулярная масса в расчете на одну цепь, усредненная для всех шести цепей, составляла примерно 2000.

IPA = изопропанол (агент передачи цепи).

На начальном этапе получения порции 182,5 г основного полиола, 40,4 г макромера, 45,5 г IPA, 7,8 г стирола и 2,8 г акрилонитрила загружали в реактор. Реактор был изготовлен из нержавеющей стали, представлял собой корпусной реактор с непрерывным перемешиванием. Затем осуществляли нагревание содержимого реактора до температуры 100°С. Такого нагрева достигали, используя внешнее нагревание стенки реактора с помощью пара.

Как только температура содержимого реактора достигала примерно 100°С, полимеризацию начинали, загружая в реактор 52,3 г 8% (вес.) раствора инициатора полимеризации AMBN в основном полиоле, 296,3 г основного полиола, 295,7 г стирола и 140,1 г акрилонитрила. Температуру полимеризации в реакторе поддерживали равной 100°С.

Пример 1

Полимерный полиол получали, используя приведенный ниже периодический процесс.

На начальном этапе получения порции 182,5 г основного полиола, 40,4 г макромера, 45,5 г IPA, 7,8 г стирола и 2,8 г акрилонитрила загружали в реактор. Реактор был изготовлен из нержавеющей стали, представлял собой корпусной реактор с непрерывным перемешиванием. Затем осуществляли нагревание содержимого реактора до температуры 100°С. Такого нагрева достигали, используя внешнее нагревание стенки реактора с помощью пара.

Как только температура содержимого реактора достигала примерно 100°С, полимеризацию начинали, загружая в реактор 52,3 г 5% (вес.) раствора инициатора полимеризации в основном полиоле, 296,3 г основного полиола, 295,7 г стирола и 140,1 г акрилонитрила. Температуру полимеризации в реакторе поддерживали между 100 и 110°С.

Основной полиол и макромер являлись такими же, как и основной полиол и макромер, используемые в сравнительном примере 1.

Инициатор полимеризации представлял собой 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат. Подобный инициатор представляет собой соединение с формулой R1-C(=O)-O-O-R2, где R1 является 1-этилпентилом, а R2 является 1,1,3,3-тетраметилбутилом, иными словами, соединение с приведенной ниже формулой:

CH3(CH2)3CH(CH2CH3)-C(=O)-O-O-(CH3)2CCH2C(CH3)3

Пример 1 и сравнительный пример 1 в промышленном масштабе

Периодический процесс, подобный тому, который описан выше в сравнительном примере 1, осуществляли в промышленном масштабе, используя AMBN в качестве инициатора. После выгрузки содержимого реактора запускали новый периодический процесс. Для каждого периодического процесса продолжительность получения порции увеличивалась по сравнению с продолжительностью получения порции при предшествующем периодическом процессе. Среднее увеличение продолжительности получения порции для порций с 6 по 34 составляло 0,92 минуты (на порцию).

Перед заменой инициатора осуществляли очистку ацетоном для удаления загрязняющего отложения, прилипшего к внутренним стенкам и внутренним деталям реактора.

После вышеупомянутого промывания ацетоном осуществляли в промышленном масштабе периодический процесс, подобный тому, который описан в примере 1, используя в качестве инициатора 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат, а не AMBN. После выгрузки содержимого реактора запускали новый периодический процесс. Для каждого периодического процесса продолжительность получения порции увеличивалась по сравнению с продолжительностью получения порции при предшествующем периодическом процессе. Среднее увеличение продолжительности получения порции для порций с 6 по 34 составляло только 0,39 минуты (на порцию). Такое меньшее увеличение продолжительности получения порции по сравнению со случаем, когда в качестве инициатора применяют AMBN (0,92 минуты, как упомянуто выше), означает, что, неожиданно, меньше загрязняющего отложения образуется при использовании в качестве инициатора 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата.

Такое меньшее количество загрязняющего отложения при применении в качестве инициатора 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата также проявлялось во влиянии на число замен фильтров. При окончании каждого из вышеупомянутых процессов получения порции содержимое реактора должно было быть выгружено. Это осуществляли, пропуская содержимое реактора в другой резервуар через фильтр. Фильтр применяли для удаления любого слабо прилипшего загрязняющего отложения, которое может присутствовать в содержимом реактора. Это загрязняющее отложение задерживается фильтром. В том случае, когда фильтр задерживает слишком большое количество загрязняющего отложения, являющийся полимерным полиолом продукт не может более проходить через фильтр, в каковом случае фильтр необходимо заменить чистым фильтром.

Оказалось, что в том случае, когда в вышеупомянутых процессах получения порции в качестве инициатора использовали AMBN, требовалось 0,26 фильтра на порцию. С другой стороны, в том случае, когда в вышеупомянутых процессах получения порции в качестве инициатора использовали 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат, требовалось всего 0,17 фильтра на порцию.

Содержание твердого полимера в являющемся полимерным полиолом продукте, получаемом после каждого из вышеупомянутых процессов получения порции, в которых инициатор представлял собой либо AMBN, либо 1,1,3,3-тетраметилбутилперокси-2-этилгексаноат, составляло около 43% (вес.).

Хотя конкретные варианты осуществления данного изобретения подробно раскрыты в данном документе, это сделано в виде примера и исключительно в иллюстративных целях. Не подразумевается, что вышеприведенные варианты осуществления являются ограничивающими в отношении объема прилагаемой формулы изобретения, которая приведена ниже. Авторами данного изобретения предполагается, что различные замены, изменения и модификации можно производить в данном изобретении, не отклоняясь от сути и объема изобретения, которые определены формулой изобретения.

Настоящее изобретение относится к способу получения полимерных полиолов. Описан способ получения полимерного полиола с содержанием твердого полимера, которое составляет не более 60% (вес.), включающий смешение основного полиола, одного или нескольких содержащих этиленовую ненасыщенность мономеров, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи и проведение полимеризации при температуре ниже 120°С в полученной таким образом смеси, где инициатор имеет формулу

где R3 и R4 являются одинаковыми или различными и представляют собой алкильную группу, включающую до 10 атомов углерода R5, R6 и R7 являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, где реакция полимеризации протекает, по существу, в отсутствие предварительно получаемого стабилизатора, и где основной полиол представляет собой простой полиэфирполиол с номинальной функциональностью более 2,5 и молекулярной массой в диапазоне от 2000 до 14000, и где по меньшей мере один из R5, R6 и R7 представляет собой алкильную группу и ее выбирают из метильной группы, этильной группы или третичной бутильной группы. Описан способ получения полимерного полиола с содержанием твердого полимера, которое составляет не более 60% (вес.), включающий смешение основного полиола, одного или нескольких содержащих этиленовую ненасыщенность мономеров, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи и проведение полимеризации при температуре от 50 до 200°С в полученной таким образом смеси, где инициатор обладает формулой

1. Способ получения полимерного полиола с содержанием твердого полимера, которое составляет не более 60% (вес.), включающий смешение основного полиола, одного или нескольких содержащих этиленовую ненасыщенность мономеров, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи и проведение полимеризации при температуре ниже 120°С в полученной таким образом смеси, где инициатор имеет формулу

где R1 представляет собой 1-этилпентил,и

R2 является алкильной группой с формулой

где R3 и R4 являются одинаковыми или различными и представляют собой алкильную группу, включающую до 10 атомов углерода, R5, R6 и R7 являются одинаковыми или различными и представляют собой атом водорода или алкильную группу,

где реакция полимеризации протекает, по существу, в отсутствие предварительно получаемого стабилизатора, и где основной полиол представляет собой простой полиэфирполиол с номинальной функциональностью более 2,5 и молекулярной массой в диапазоне от 2000 до 14000, и

где по меньшей мере один из R5, R6 и R7 представляет собой алкильную группу и ее выбирают из метильной группы, этильной группы или третичной бутильной группы.

2. Способ по п.1, по которому R2 выбирают из числа третичного бутила, 1,1-диметилпропила, 1,1-диметилбутила, 1,1,3-триметилбутила, 1,1,3,3-тетраметилбутила, 1,1,2-триметилпропила, 1,1,2,2-тетраметилпропила или 1,1,2,2-тетраметилбутила.

3. Способ по п.1, по которому возможно, чтобы температура полимеризации составляла менее примерно 115°С, более приемлемо примерно 110°С или менее.

4. Способ получения полимерного полиола с содержанием твердого полимера, которое составляет не более 60% (вес.), включающий смешение основного полиола, одного или нескольких содержащих этиленовую ненасыщенность мономеров, инициатора полимеризации, возможно, макромера, а также, возможно, агента передачи цепи и проведение полимеризации при температуре от 50 до 200°С в полученной таким образом смеси, где инициатор обладает формулой

где R1 является алкильной группой, включающей до 10 атомов углерода, и

R2 является алкильной группой с формулой

где R3 и R4 являются одинаковыми или различными и представляют собой алкильную группу, включающую до 10 атомов углерода, R5' и R6' являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, включающую до 10 атомов углерода, R7', R8' и R9' являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, включающую до 10 атомов углерода, с условием, что не все из R7', R8' и R9' являются атомами водорода в случае, когда как R5', так и R6' представляют собой атомы водорода.

5. Способ по п.4, по которому R2 представляет собой 1,1-диметилбутил, 1,1,3-триметилбутил, 1,1,3,3-тетраметилбутил, 1,1,2-триметилпропил, 1,1,2,2-тетраметилпропил или 1,1,2,2-тетраметилбутил.

6. Способ по п.4 или 5, по которому температура полимеризации находится ниже 120°С.

7. Способ по п.1 или 4, по которому R2 является 1,1,3,3-тетраметилбутилом.

8. Способ по п.1 или 4, по которому R1 является 1-этилпентилом.

9. Способ по п.4 или 5, по которому номинальная молекулярная масса основного полиола находится в диапазоне от 350 до 15000, а средняя номинальная функциональность (Fn) превышает 2,0, составляя, возможно, по меньшей мере, 2,9.

10. Способ по п.1 или 4, по которому используют макромер, и данный макромер получают взаимодействием полиола с циклическим ангидридом дикарбоновой кислоты, не содержащим никакой способной к полимеризации двойной связи, и последующим взаимодействием полученного таким образом аддукта с эпоксидным соединением, содержащим способную к полимеризации двойную связь.

| US 6455603 B1, 24.09.2002 | |||

| US 7179882 B2, 20.02.2007 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| JPS60240716 A, 29.11.1985 | |||

| МАКРОМЕРНЫЙ ПРЕДШЕСТВЕННИК СТАБИЛИЗАТОРА ДЛЯ ПОЛИМЕРПОЛИОЛОВ | 1999 |

|

RU2219193C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЬНОЙ КОМПОЗИЦИИ И ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2385886C2 |

Авторы

Даты

2016-03-20—Публикация

2011-08-03—Подача