Изобретение относится к машиностроению, в частности к производству буровых установок для кустового строительства нефтяных и газовых скважин, оснащенных механизмами выравнивания и перемещения, в состав которых входят направляющие, размещаемые на насыпных площадках.

Механизм перемещения, в общем случае, состоит из колесных блоков, размещаемых под рамами модулей буровой установки, и гидроцилиндров толкания, которые, как правило, входят в состав вышечно-лебедочного блока (ВЛБ). Колесные блоки перемещаются по рельсам с прямоугольным профилем, которые закреплены на тумбах с опорной поверхностью, обеспечивающей заданное удельное давление на грунт при максимальных нагрузках на ВЛБ.

Повышенная податливость грунта, особенно весной и осенью, приводит к значительному проседанию направляющих, и для продолжения процесса бурения необходимо выполнять операции центровки подъемного комплекса буровой установки по отношению к устью скважины за счет выравнивания основания (ВЛБ). Процесс выравнивания выполняется гидравлическими домкратами с фиксацией ВЛБ в новом положении.

Выполнение операций выравнивания ВЛБ и передвижки буровой установки на новую точку бурения выполняется специализированной монтажной службой по запросу буровой бригады. Выполнение этих работ занимает значительное время в цикле строительства скважин. Одним из основных направлений в сокращении трудоемкости и времени на выполнение этих операций является совершенствование механизма передвижения и выравнивания (МПВ), как комплексной системы, обеспечивающей кустовое строительство скважин.

Особенность конструкции «Уральского завода тяжелого машиностроения» («УЗТМ») состоит в том, что ВЛБ и весь связанный с ним эшелон из модулей перемещается по двум параллельно расположенным крановым рельсам, установленным по центру последовательно соединенных тумб. Ходовая часть ВЛБ включает четыре колесные тележки, оснащенные двумя гидравлическими домкратами и четырьмя винтовыми опорами, которые опираются на симметрично расположенные полки тумбы. Колесные тележки служат опорой для поперечных рам (лонжеронов), на которых размещается рабочая площадка с установленным оборудованием, включая буровую вышку. Для снижения воздействия изгибающего момента при проседании параллельно расположенных тумб на раме тележки и на опорной части лонжеронов предусмотрены цилиндрические поверхности, угол поворота которых ограничивается регулируемыми упорами. При выравнивании упоры ослабляются и при завершении выравнивания снова затягиваются.

В процессе бурения все нагрузки от ВЛБ передаются на винтовые опоры, а колеса тележки приподняты над рельсами. Для подготовки ВЛБ к передвижке винтовые опоры разгружаются с помощью домкратов и вращением поднимаются в исходное положение. Сбросом давления в гидроцилиндре осуществляется посадка колесных тележек на рельсы направляющей. На каждой из сторон направляющей с открытой стороны ВЛБ установлены по одному гидроцилиндру толкания, шток которых упирается в каретку. Каретка предназначена для восприятия усилия от гидроцилиндра к тумбе посредством крепления. Закрепление осуществляется установкой пальца в совмещенные отверстия на тумбе и каретке. Этап перемещения ВЛБ ограничивается длиной хода гидроцилиндра. Для начала нового этапа пальцы извлекаются, и переключением подачи рабочей жидкости в полость со стороны штока осуществляется возврат поршня (втягивание штока) в исходное положение. Гидроцилиндры толкания обеспечивают обратное перемещение ВЛБ, но с уменьшенным усилием за счет снижения активной площади поршня со стороны штока.

Выравнивание ВЛБ осуществляется гидроцилиндрами. На первом этапе в гидроцилиндры подается относительно небольшое давление для удобства разборки подвески штока к гидроцилиндру. Выравнивание завершается выдвижением винтовых опор до упора на полки тумбы и разгрузка домкратов. К недостаткам МПВ конструкции УЗТМ можно отнести следующее:

- большое количество узлов с ручным способом выполнения операций управления рабочими функциями (подвеска штока домкратов, выдвижение винтовых опор, установка пальцев кареток, фиксация упоров лонжерона);

- смещение винтовых опор и домкратов относительно оси тумбы требует введения трех зон восприятия силового потока от веса ВЛБ и рабочих нагрузок, что усложняет конструкцию тумбы и затрудняет обеспечение повышенной жесткости на стыке тумб;

- размещение гидроцилиндров толкания с открытой стороны ВЛВ увеличивает количество тумб для перемещения ВЛБ и эшелона и связанную с ними длину отсыпки куста;

- отсутствует возможность увеличения просвета от уровня земли до нижней полки лонжерона из-за конструктивных ограничений, обусловленных относительно небольшой величиной опорной базы винтовых опор и домкратов относительно центра направляющей (увеличивается плечо опрокидывания тележки при проседании тумб);

Конструкция Волгоградского завода буровой техники (ВЗБТ) характеризуется рядом конструктивных решений, устраняющих недостатки конструкции УЗТМ:

- колеса, гидравлические домкраты, винтовые опоры и рельс находятся в одной плоскости и расположены по центру тумбы, что позволяет создать высокую жесткость тумбы в плоскости силового воздействия от домкратов и винтовых опор;

- компенсация проседания параллельно расположенных тумб и, соответственно, снятие воздействия изгибающего момента на поперечные балки обеспечивается шаровой поверхностью штока опорной части домкрата и винтовой опоры, находящейся в контакте с рельсом, при этом отпадает необходимость в применении упоров, ограничивающих угол поворота поперечных балок относительно тумб;

- применена каретка с автоматической системой закрепления к рельсу на каждом цикле работы гидроцилиндра в режиме толкания.

К недостаткам конструкции ВЗБТ можно отнести следующее:

- отказ системы выравнивания в случае выхода из строя одного из домкратов;

- сложность замены домкрата, которая обусловлена закреплением по центру рамы колесного блока;

- повышенная трудоемкость подвески штока домкрата при передвижке, которая связана с высоким уровнем сопротивлений на вращение штока (вес штока, выдавливание рабочей жидкости из гидроцилиндра), которое выполняется ручным способом;

- наличие боковых ограничителей на штоке домкрата создает изгибающие нагрузки на шток, что может стать причиной снижения ресурса уплотнительных устройств домкрата;

- отсутствует возможность реверса перемещения ВЛБ.

Ряд технических решений, заложенных в конструкциях УЗТМ, нашли свое отражение в патенте России на полезную модель №51099. К недостаткам формулы полезной модели следует отнести то, что защищается только состав буровых установок и принцип перемещения на колесах, которые стали общепринятыми для передвижных буровых установок. Принимая во внимание, что в практике эксплуатации основная доля парка установок выполнена на базе конструктивных решений УЗТМ, они были приняты в качестве прототипа. Сведения о конструктивных решениях УЗТМ представлены в следующих источниках:

- В.Г. Колчерин, А.И. Ильиных, В.Н. Грамолин. Новое поколение буровых установок завода Уралмаш в Западной Сибири. Справочное пособие. Сургут: Рекламно-издательский информационный центр «Нефть Приобья». 2002. Стр. 261-268.

- Буровые комплексы. Современные технологии и оборудование. Коллектив авторов; под общей редакцией А.М. Гусмана и К.П. Порожского. Научное издание. Екатеринбург: УГГА, 2002. Стр. 463-470.

- Буровые комплексы; под общей редакцией К.П. Порожского. Екатеринбург: Издательство УГГУ, 2013. Стр. 623-629.

Новая конструкция МПВ направлена на устранение ряда недостатков в конструкциях УЗТМ и ВЗБТ и получение новых потребительских свойств, отвечающих современным потребностям технологии кустового строительства скважин:

- снижена трудоемкость ручных работ и затрат времени на обслуживание узлов, выполняющих операции по передвижке эшелона и выравниванию ВЛБ;

- повышена надежность системы выравнивания, включая возможность выполнения операций выравнивания в случае отказа одного из домкратов в составе любого колесного блока;

- повышен уровень просвета от уровня земли до нижней полки лонжерона;

- увеличена опорная база домкратов за счет размещения на тумбах рельсовой колеи до 2-х метров на каждой из сторон направляющей;

- устранено ограничение на выбор величины просвета лонжерона по отношению к уровню земли для прохождения над устьевым оборудованием скважины;

- устранено ограничение угла поворота лонжерона относительно тумбы;

- обеспечена совместимость новой направляющей с существующими конструкциями модулей эшелона за счет равенства размера колеи, образованной двумя внутренними рельсами направляющей;

- увеличена активная площадь контакта тумб с поверхностью грунта за счет увеличения ширины опорной поверхности и жесткости в продольном направлении, в том числе за счет конструкции узлов стыковки;

- снижена длина эшелона за счет размещения гидроцилиндров толкания под колесным блоком;

- обеспечен непрерывный цикл толкания эшелона за счет поочередной работы симметрично расположенных гидроцилиндров (два в режиме толкания, два в режиме втягивания штока);

- применены каретки с автоматическим механизмом позиционирования и фиксаций при толкании, включая возможность реверса перемещения;

- повышена равномерность распределения нагрузок на колеса за счет балансирной подвески колесной пары к раме колесного блока;

- применены домкраты с совмещенной системой фиксации в заданном положении при выравнивании ВЛБ, снизившие число обсуживаемых компонентов выравнивания до 16 вместо 24 (8 домкратов и 16 винтовых опор).

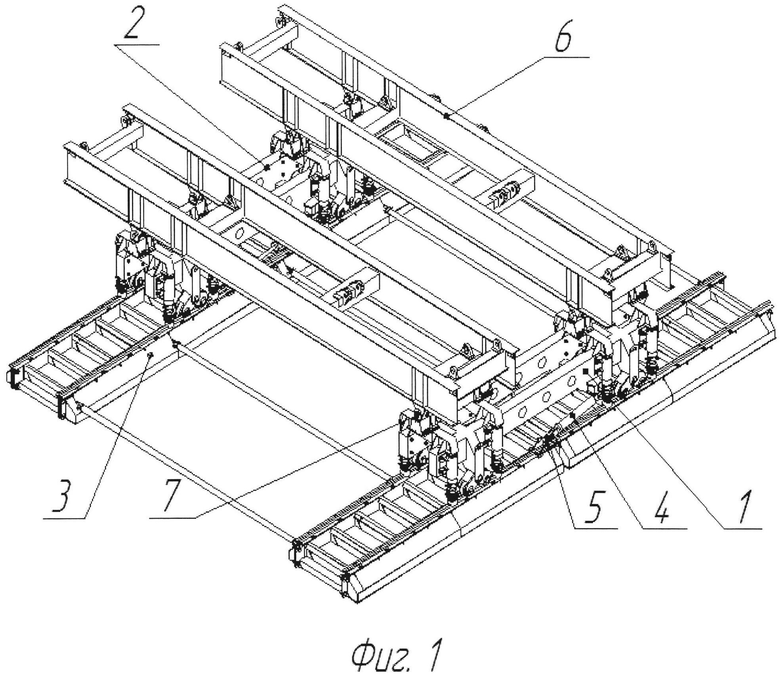

Новая конструкция МПВ иллюстрируется следующими чертежами:

фиг. 1 - общий вид МПВ в изометрии с основными компонентами сборки;

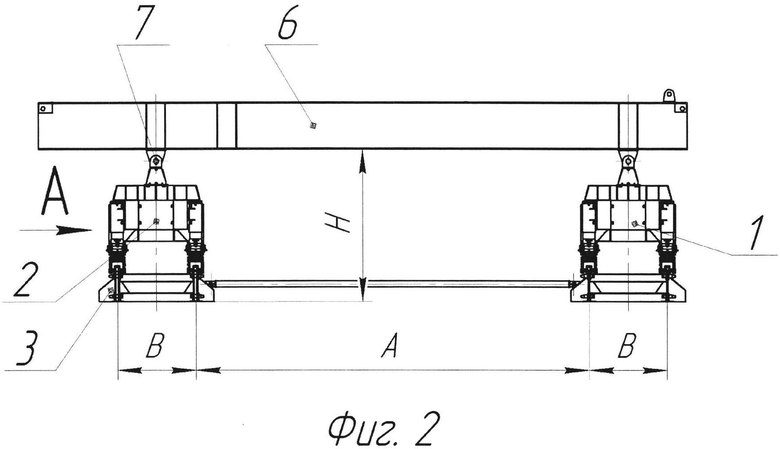

фиг. 2 - вид МПВ вдоль направляющей с компонентами сборки и базовыми размерами;

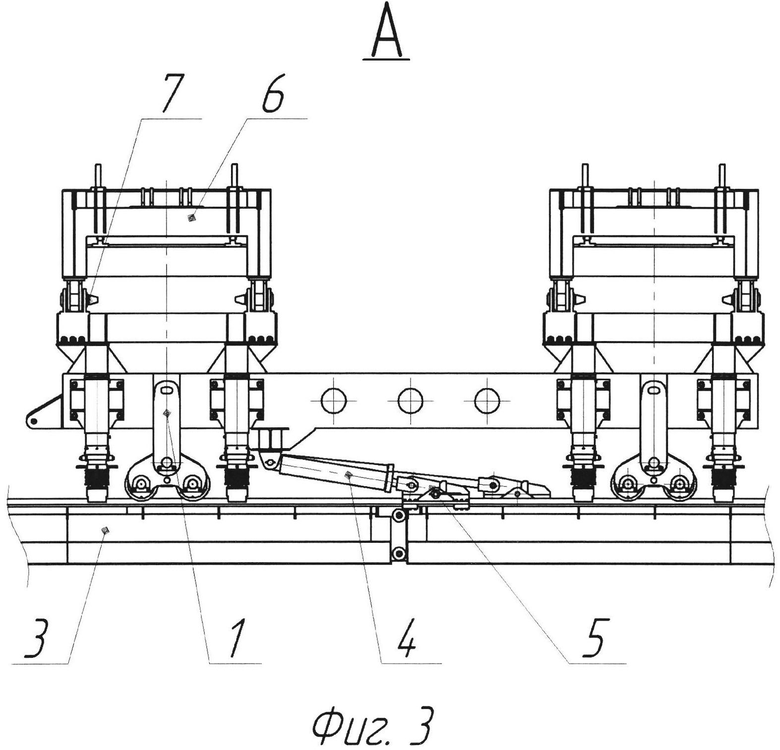

фиг. 3 - вид МПВ сбоку;

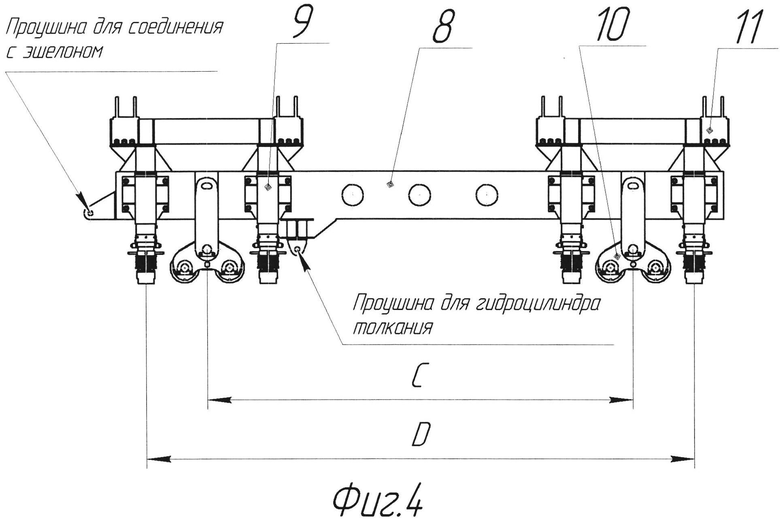

фиг. 4 - вид колесного блока сбоку с компонентами сборки и базовыми размерами;

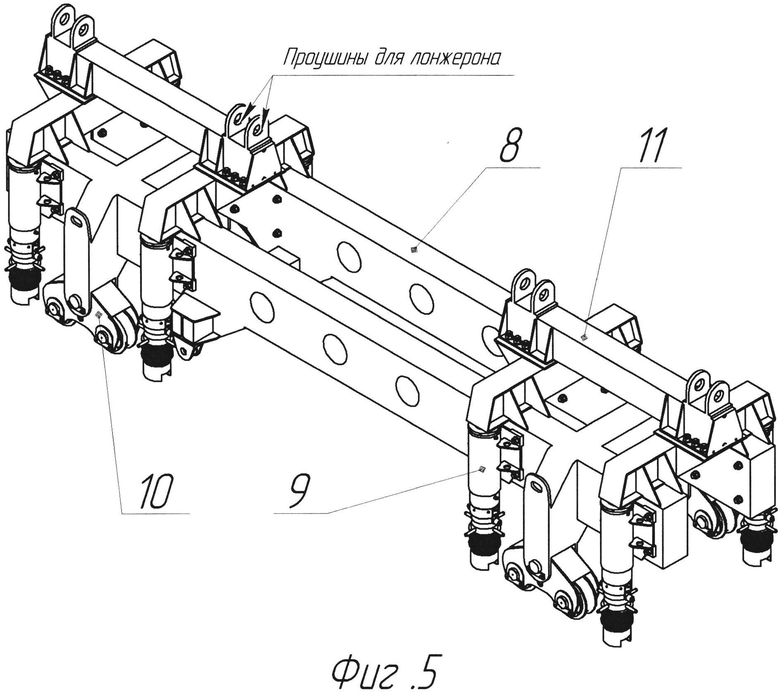

фиг. 5 - колесный блок в изометрии;

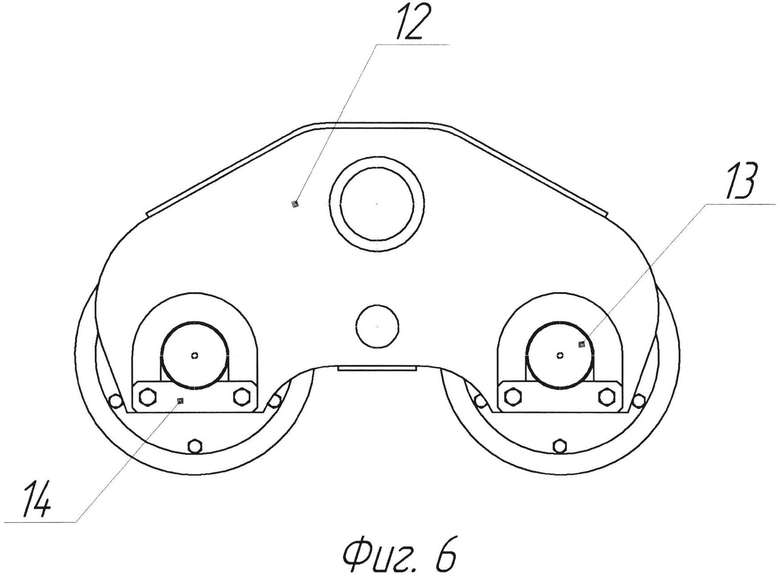

фиг. 6 - вид колесного балансира сбоку с компонентами сборки;

фиг. 7 - фронтальный вид колеса в сборе;

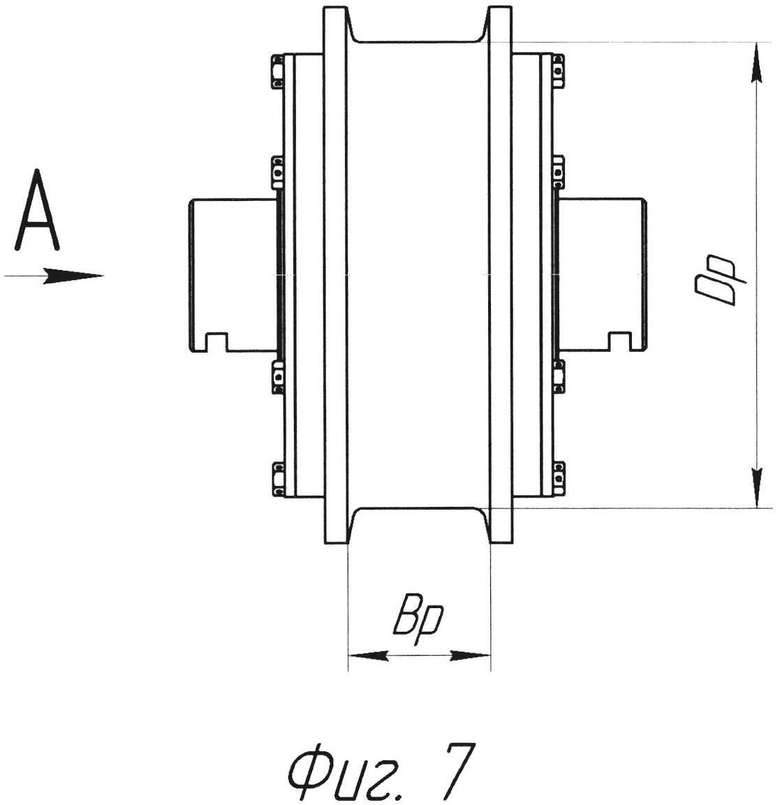

фиг. 8 - вид колеса сбоку;

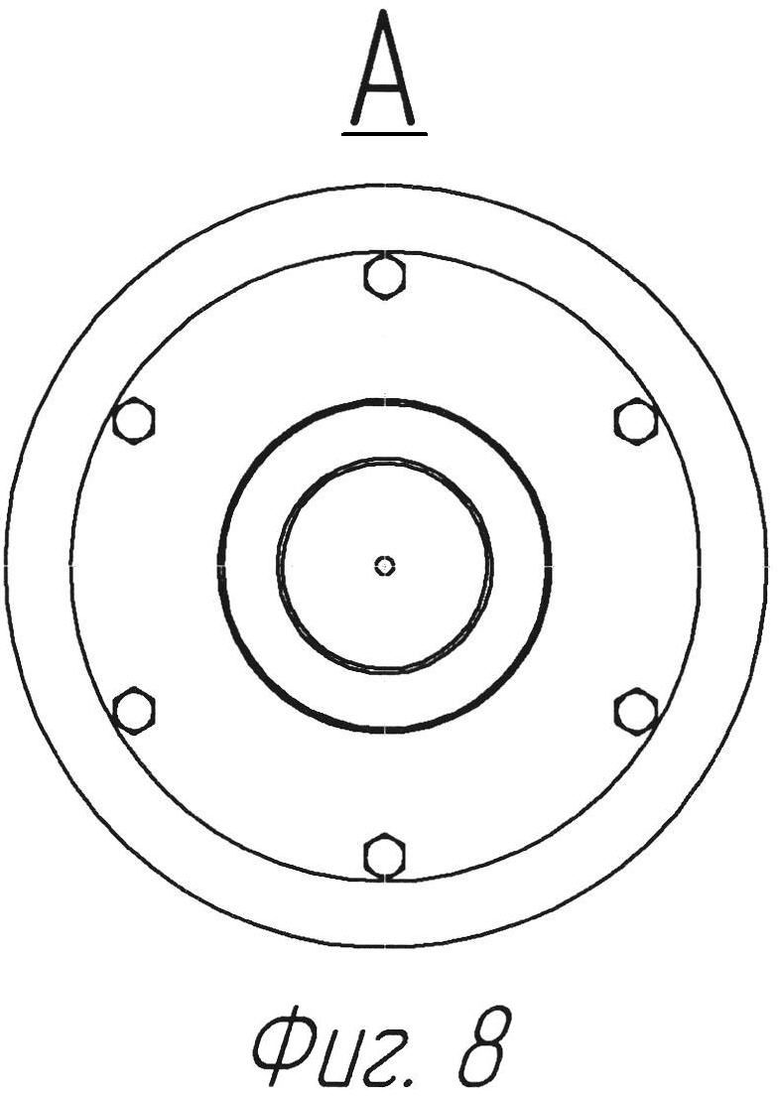

фиг. 9 - вид рамы колесного блока сбоку с базовым размером подвески колесного балансира;

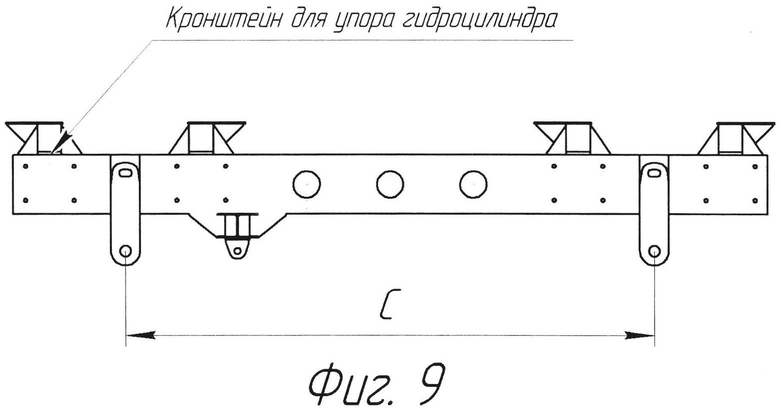

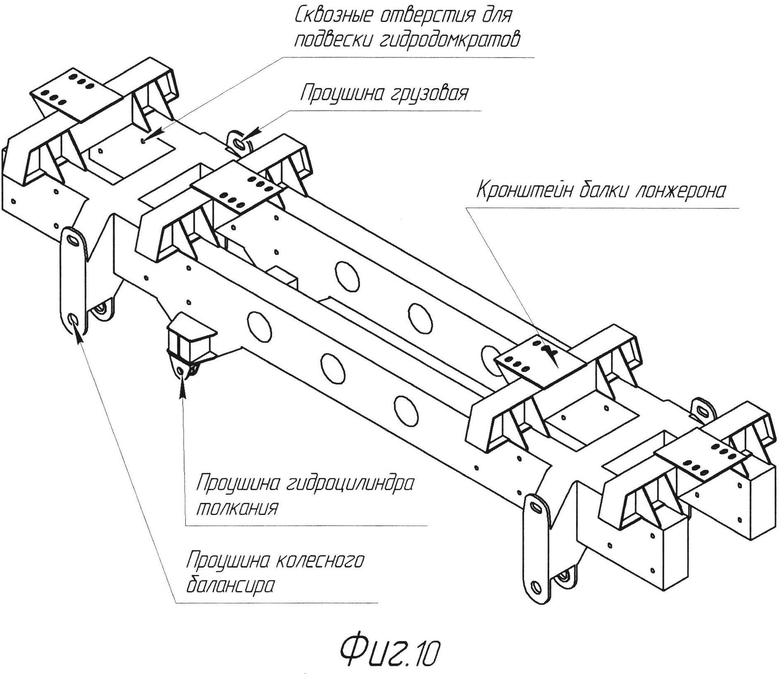

фиг. 10 - рама колесного блока в изометрии с указанием мест стыковки с компонентами МПВ;

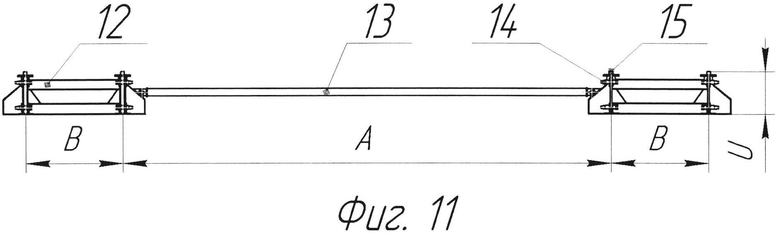

фиг. 11 - вид направляющей вдоль эшелона с указанием компонентов сборки и базовых размеров;

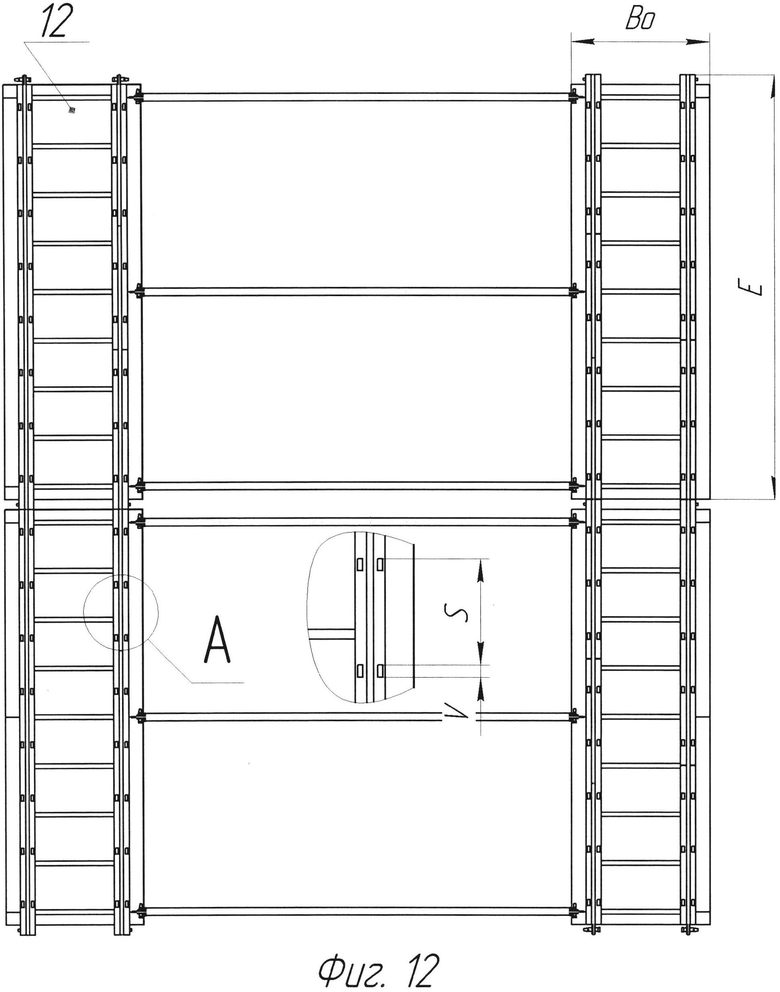

фиг. 12 - вид двух секций направляющей сверху с местной выноской прорези в полке тумбы для защелки каретки;

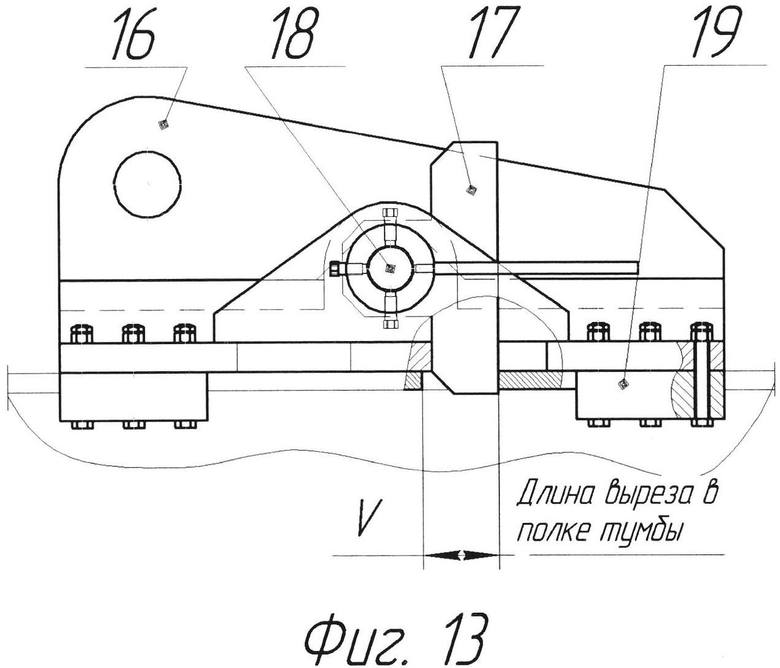

фиг. 13 - вид каретки сбоку с местными вырезами для иллюстрации взаимодействия защелки с вырезом в полке тумбы;

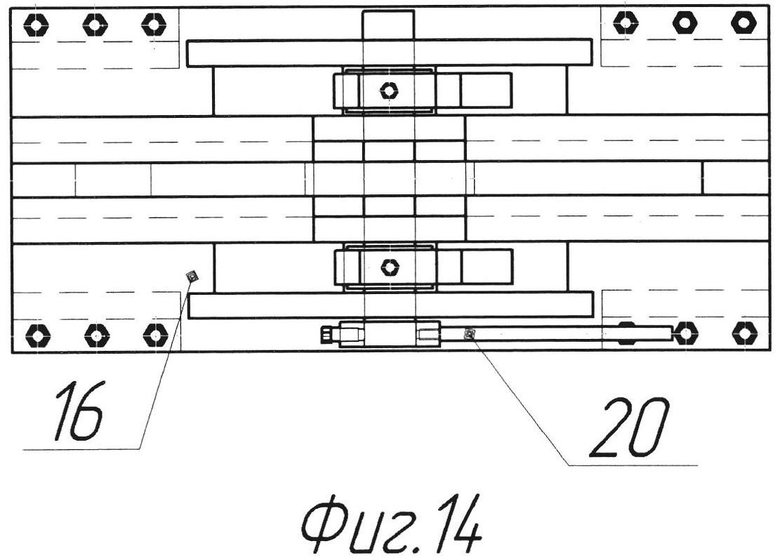

фиг. 14 - вид каретки сверху;

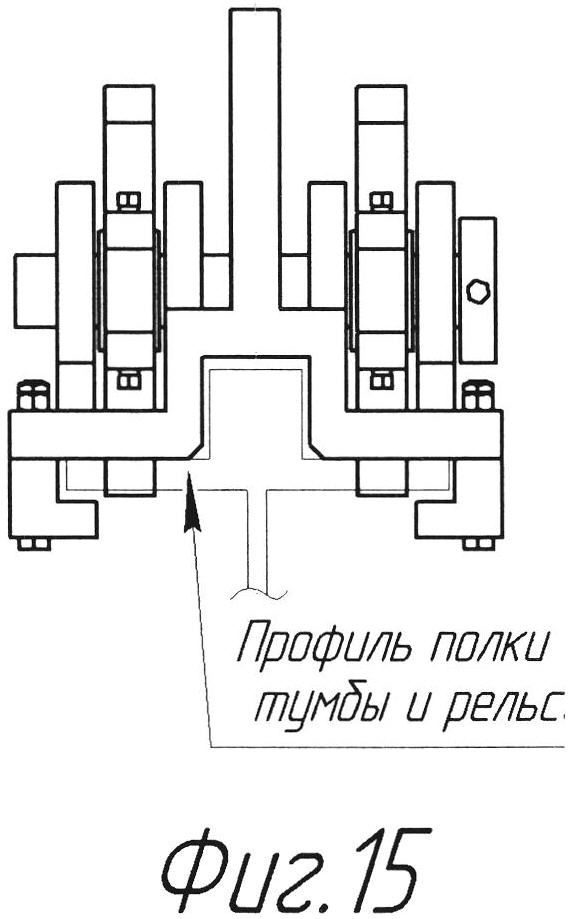

фиг. 15 - вид каретки вдоль направляющей с иллюстрацией положения профиля полки тумбы с рельсом по отношению к элементам каретки;

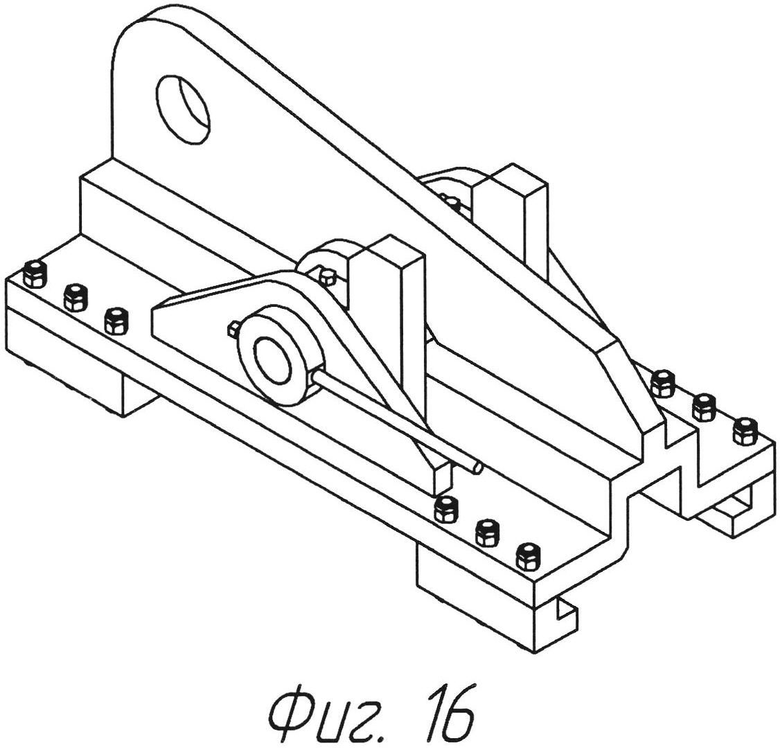

фиг. 16 - каретка в изометрии;

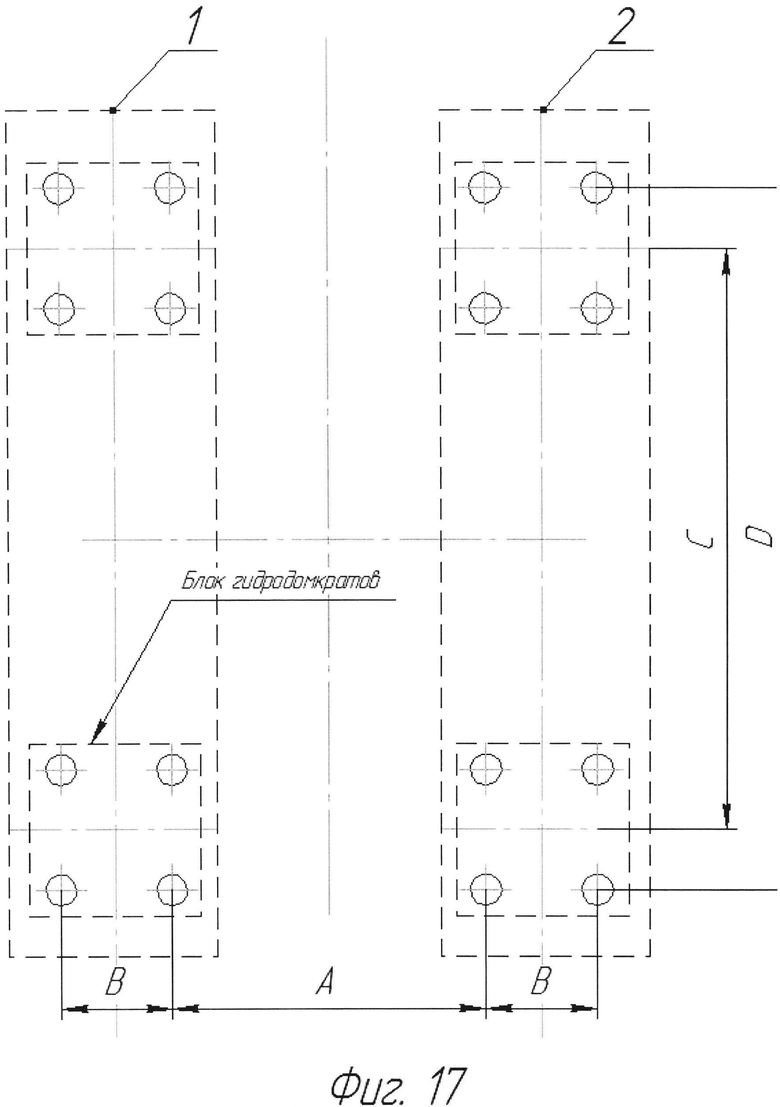

фиг. 17 - схема размещения домкратов в составе МПВ и их группировки по функциональному признаку.

МПВ, фиг. 1, состоит из следующих основных узлов: 1 и 2 - колесные блоки правого и левого исполнения; 3 - направляющая с двумя рельсами на каждой из параллельно расположенных тумб; 4 - цилиндры толкания, размещенные под колесными блоками вдоль каждого рельса; 5 - каретки (правое и левое исполнение); 6 - поперечные рамы (лонжероны) ВЛБ; 7 - оси для соединения лонжеронов с колесными блоками, которые образуют полноповоротный цилиндрический шарнир вдоль направляющей.

На фиг. 2 приведены базовые размеры МПВ, которые определяют функциональные и конструктивные параметры:

А - расстояние между внутренними рельсами ВЛБ определяющими совместимость с существующими размерами для эшелонов, находящихся в эксплуатации, которая составляет 10 метров;

В - расстояние между рельсами на тумбе, определяющими базу расположения колес на колесном блоке, которая принята равной 2 метрам;

Н - расстояние от уровня земли до нижней полки лонжерона для прохождения над колонными головками пробуренных скважин (задается заказчиком буровой установки).

На фиг. 3 представлено положение компонентов МПВ в процессе передвижки, когда один из гидроцилиндров завершил этап толкания, а второй этап втягивания штока и защелки кареток на каждой параллельно расположенной тумбе зашли в прорези на полках тумбы.

На фиг. 4 представлены основные узлы и базовые размеры колесного блока:

8 - рама колесного блока с проушиной для соединения с эшелоном;

9 - гидравлический домкрат, с встроенной системой фиксации штока на заданном уровне;

10 - колесный балансир, подвешиваемый к раме тележки с помощью пальцевого соединения;

11 - продольные балки с проушинами, для соединения с лонжероном.

С - размер, определяющий устойчивость ВЛБ при передвижке, и

D - размер, определяющий устойчивость ВЛБ в процессе бурения.

Фиг. 5 иллюстрирует общий вид колесного блока, на котором показано взаимодействие компонентов блока при передаче нагрузки от лонжеронов на балки 11, домкраты 9 и колесные балансиры 10.

Колесный балансир, фиг. 6, состоит из корпуса 12, сборки колеса с осью 13 и планок 14 для закрепления оси в вырезе корпуса. В состав сборки колеса 13, на фиг. 7 и 8, входит обечайка диаметром Dp и рабочей шириной обода Bp, размеры которых определяются размерами рельса с квадратным профилем из свариваемой стали (в отличии от крановых рельс), что позволяет использовать профиль рельса как элемент усиления жесткости тумбы. В целях повышения приспособляемости обечайки к поверхности рельса поверхность качения может быть выполнена в виде сферы радиусом R=(250/А)×Dp. Обечайка одновременно служит корпусом для размещения оси с двумя радиально-упорными подшипниками и крышек с лабиринтным уплотнением, которые разгружены от действия осевых нагрузок на колесо.

На фиг. 9 и 10 показано конструктивное исполнение рамы тележки (правое и левое исполнение), которое состоит из двух параллельно расположенных балок коробчатого сечения с системой поперечных балок, проушин для гидроцилиндров толкания, отверстий для подвески домкратов и поперечных балок с кронштейнами для передачи усилия домкратов на продольные балки лонжеронов. При размещении поперечных балок заложено условие формирования силового потока с минимизацией действия изгибающих моментов как в процессе бурения, так и при передвижке, что способствует снижению массы рамы в целом. Базовый размер С, определяющий устойчивость ВЛБ при передвижке, зависит от ряда факторов: расположения центра масс ВЛБ, угла наклона основания при проседании тумб и ветровой нагрузки.

Направляющая, фиг. 11 и 12, состоит из тумб, на которых размещены два рельса квадратного сечения. Каждая из тумб соединена стяжкой 13 с параллельно расположенной тумбой, образуя секцию направляющих, которые последовательно соединяются с помощью пальцев 14, устанавливаемых в совмещенные отверстия проушин на стыке тумб. В выноске А на фиг. 12 показаны вырезы в полках тумбы для кареток механизма толкания. Шаг прорезей S определяется ходом поршня толкания, а длина паза V размерами кулачка и кинематикой разворота кулачка при выходе и входе в прорезь полки. Длина тумбы Е принята из условия размещения ВЛБ в пределах одной секции направляющей. После завершения бурения каждой второй скважины секция тумбы высвобождается и с разворотом на 180° может использоваться для удлинения направляющей с противоположной стороны. Каждая из стяжек 13, оказавшаяся в зоне размещения устья скважины, может удаляться без ухудшения условий взаимной фиксации параллельно расположенных тумб. Высота тумб по опорной поверхности рельса U принимается из условия удобства разводки трубопроводов под эшелоном и, ориентировочно, составляет не более 900 мм.

Каретка, фиг. 13 и 14, состоит из корпуса 16, кулачка 17, оси 18 и упоров 19 с болтовым закреплением к корпусу каретки. Имеет два исполнения, связанные с расположением рычага 20 по отношению к боковой поверхности тумбы. На оси 18 закреплены упорными болтами два кулачка 17 и рычаг 20 для поворота оси на 180° (для перехода в режим реверса перемещения ВЛБ). Корпус каретки, как показано на фиг. 15, имеет проем для прохождения квадратного рельса и направляющую по отношению к полкам тумбы, образованную упорами 19. В корпусе 16 имеется отверстие для пальцевого соединения со штоком цилиндра толкания и прорезь для разворота кулачка. Восприятие усилия штока при толкании осуществляется кулачком 17, который зажимается в прорези полки тумбы фланцем корпуса 16.

Сборка МПВ является первым этапом сборки ВЛБ и производится в условиях, когда колесные тележки стоят на рельсах и закреплены к направляющим, которые, одновременно, могут служить противовесами при подъеме вышки. Конструкция узлов закрепления в данном случае не рассматривается. Работа МПВ начинается с момента завершения монтажа ВЛБ и эшелона в целом, включая демонтаж узлов закрепления тележек к направляющей. Возможным вариантом начала работы МПВ можно считать передвижку для корректирующей центровки ВЛБ относительно центра первой скважины, которая, в принципе, включает все этапы работ по передвижке на новую точку бурения. В работу включаются два из четырех гидроцилиндров толкания, расположенных симметрично относительно продольной оси направляющей. При движении в прямом направлении кулачки каретки 17 находятся в вырезе полки тумбы, как показано на фиг. 13. При подаче рабочей жидкости в гидроцилиндр толкания 4 кулачек 17 зажимается фланцем корпуса каретки 16, что обеспечивает фиксацию каретки и восприятие усилия толкания эшелона. В процессе толкания одной из пар гидроцилиндров, вторая пара разгружается и переходит в режим втягивания штока, при этом кулачки кареток 17 разворачиваются и выходят из зацепления с прорезью полки тумбы. Каретки движутся вдоль полок тумб следом за перемещением штока. При завершении полного хода толкания первой пары гидроцилиндров, равного шагу размещения прорезей на полках тумбы S, фиг. 12, вторая пара цилиндров с втянутым штоком подводит защелки кареток к прорези на полках. Поворот оси 18 и вход защелки в прорезь на полке тумбы происходит за счет смещенного центра масс сборки оси. Вторая пара гидроцилиндров переходит в режим толкания эшелона, а первая пара гидроцилиндров в режим втягивания штока. Управление непрерывным циклом толкания может осуществляться в ручном режиме, т.е. последовательным включением пары цилиндров на переносном пульте с визуальным контролем положения кареток, или полностью автоматизировано. Для выполнения реверса передвижки необходимо повернуть рычаг 20, фиг. 14, на 180° и подать рабочую жидкость в полость со стороны штока. Механизм перемещения для этого случая аналогичен прямому толканию эшелона. При прочем равном давлении в гидроцилиндрах усилие толкания в реверсивном режиме будет ниже за счет уменьшения активной площади поршня со стороны штока.

Выравнивание ВЛБ должно производиться при полной разгрузке колес на тележках 1 и 2, фиг. 1 и 2. Это условие диктуется требованиями к рациональному использованию ресурса подшипников качения, который не ориентирован на статический режим силового воздействия (без вращения) в течение длительного времени, т.е. времени строительства одной скважины. Для выполнения операции выравнивания колесные блоки 1 и 2 снабжены подвесными гидравлическими домкратами 9, фиг. 4 и 5, закрепляемыми к боковым поверхностям рамы тележки. Домкраты 9 представляют собой гидроцилиндр двухстороннего действия с удлиненным штоком, на котором размещен механизм фиксации положения штока с использованием кинематической пары «винт-гайка». Эта пара воспринимает весь возможный диапазон нагрузок в процессе бурения скважины и передает на опорную часть штока, которая представляет собой пяту цилиндрической формы с шаровой поверхностью контакта со штоком и центральной прорезью для прохождения рельса. Поверхностью контакта с полкой тумбы служат два сектора нижней части пяты, которые симметричны относительно рельса. При определенном зазоре между рабочей поверхностью рельса и прорезью паты, дополнительной поверхностью контакта может стать горизонтальная поверхность прорези по центру пяты.

Первым этапом к проведению выравнивания является подъем ВЛБ домкратами для разгрузки колес с последующим переходом к этапу выравнивания. Управление домкратами при выравнивании производится по схеме, представленной на фиг. 17. Четыре домкрата с каждой из сторон колесных блоков рассматривается как блок с общей системой подачи рабочей жидкости. В свою очередь оба блока одной колесной тележки представляют собой группу блоков с возможностью общей системы подачи рабочей жидкости в каждый из блоков. Представленная схема взаимодействия домкратов в процессе выравнивания диктуется значительным различием удельных давлений на грунт со стороны мостков и амбара, наличием шарнирного соединения лонжеронов с колесными тележками и повышенной жесткостью направляющих в продольном направлении. В плане силового воздействия наибольшая величина проседания направляющей будет происходить со стороны мостков, например со стороны группы домкратов колесного блока 1, фиг. 17. В этом случае достаточно подать рабочую жидкость одновременно во все домкраты группы. Гидроцилиндры произведут выравнивание ВЛБ в автоматическом режиме. ВЛБ, практически, симметрична относительно плоскости проходящей через ось скважины перпендикулярно направляющей и влияние проседания в продольном направлении будет незначительным, тем более, что в этом случае фактором выравнивания может послужить жесткость рам основания в продольном направлении. Тем не менее, при необходимости, остается возможность управления выравниванием с использованием блоков в составе группы. После завершения выравнивания все домкраты должны быть зафиксированы вращением «гайки» до упора в корпус гидроцилиндра. На следующем этапе выравнивания достаточно произвести аналогичную операцию и зафиксировать домкраты в новом положении. Для перехода в режим передвижки, при завершении строительства скважины, «гайки» механизмов фиксации разгружаются подъемом ВЛБ и вращением переводятся в крайнее нижнее положение. Сбросом рабочей жидкости из гидроцилиндров ВЛБ опускается и становится на колесные балансиры 10, фиг. 4 и 5. Для перехода в режим толкания домкраты должны быть подняты и зафиксированы в транспортном положении. Для этого домкрат снабжен автоматической системой фиксации штока в подвешенном состоянии, что исключает проведение ручных операций по подготовке домкрата к операциям передвижки. При подаче рабочей жидкости в гидроцилиндр со стороны штока, вся сборка штока вместе с пятой приподнимается и фиксируется шаровой защелкой, образуя зазор с рельсом и полкой для перемещения вдоль направляющей. При этом боковые поверхности прорези пяты остаются в зоне контакта с боковыми поверхностями рельса, что обеспечивает позиционирование пяты и исключает разворот относительно рельса.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ УСТАНОВКА С ГИДРАВЛИЧЕСКИМ МЕХАНИЗМОМ ВЫРАВНИВАНИЯ | 2015 |

|

RU2577349C1 |

| Кустовая буровая установка с встроенным устройством для подъема и выравнивания вышечно-лебедочного блока | 2016 |

|

RU2684653C2 |

| Кустовая буровая установка | 2019 |

|

RU2705132C1 |

| КУСТОВАЯ БУРОВАЯ УСТАНОВКА | 2013 |

|

RU2525566C1 |

| Двухэшелонная экологически безопасная буровая установка в арктическом исполнении | 2018 |

|

RU2693981C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 1969 |

|

SU232896A1 |

| КУСТОВАЯ БУРОВАЯ УСТАНОВКА | 2008 |

|

RU2378482C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ БУРОВОЙ УСТАНОВКИ | 2014 |

|

RU2548270C1 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

| Кустовая буровая установка | 2016 |

|

RU2672892C2 |

Изобретение относится к устройству буровых установок для кустового строительства нефтяных и газовых скважин, оснащенных механизмами выравнивания и перемещения (МВП), в состав которых входят направляющие, размещаемые на насыпных площадках. Механизм может быть использован при строительстве скважин на насыпных площадках с податливым грунтом. Положительный эффект достигается за счет выполнения рельс из проката прямоугольного профиля с приваркой к тумбе. Восприятие усилия от штока гидроцилиндра при толкании осуществляется каретками с автоматической системой переключения. Каждая каретка имеет в корпусе прорезь для установки по центру рельса и снабжена поворотным кулачком, входящим в прорезь на полках тумбы при каждом цикле срабатывания пары гидроцилиндров в режиме толкания и втягивания штоков. Каждый домкрат представляет собой гидроцилиндр двустороннего действия со штоком, на котором размещен механизм фиксации положения гидроцилиндра, выполненный в виде пары «винт-гайка». Домкрат снабжен шаровой защелкой, выполненной с возможностью удержания штока в поднятом состоянии. Технический результат заключается в снижении трудоемкости ручных работ и затрат времени на обслуживание узлов, выполняющих операции по передвижке эшелона и выравниванию вышечно-лебедочного блока (ВЛБ) и повышении надежности системы выравнивания. 3 з.п. ф-лы, 17 ил.

1. Устройство для перемещения и выравнивания буровой установки, содержащее направляющие, выполненные из двух параллельно расположенных и последовательно соединенных тумб с двумя рельсами, образующими четырехрельсовый путь для перемещения вышечно-лебедочного блока, четыре гидроцилиндра толкания, четыре каретки, два лонжерона с проушинами, восемь осей, два колесных блока, каждый из которых оснащен четырьмя колесными балансирами, восемь подвесных домкратов и две продольные балки, соединенные с лонжеронами, отличающееся тем, что рельсы выполнены приварными квадратного сечения, каждая каретка имеет в корпусе прорезь для установки по центру рельса и снабжена поворотным кулачком, входящим в прорезь на полках тумбы для восприятия усилия от штока гидроцилиндра при толкании и выходящим с поворотом из прорези при втягивании штока, каждый домкрат является сборкой гидроцилиндра двустороннего действия со штоком, на котором размещен механизм фиксации положения гидроцилиндра, выполненный в виде пары “винт-гайка”, при этом домкрат снабжен шаровой защелкой, выполненной с возможностью удержания штока в поднятом состоянии.

2. Устройство для перемещения и выравнивания буровой установки по п.1, отличающееся тем, что колесные блоки прикреплены к сварной ферме, выполненной из двух параллельно расположенных балок коробчатого сечения с боковыми отверстиями для подвески домкратов к каждой из внешних сторон по центру рельс, двух поперечных балок, выполненных с возможностью шарнирной подвески колесных балансиров, относительно которых симметрично расположены четыре поперечные балки с кронштейнами, являющиеся упорами домкратов и фланцами для закрепления продольных балок с проушинами, образующими с проушинами лонжерона и осями полноповоротные цилиндрические шарниры, ориентированные вдоль направляющей.

3. Устройство для перемещения и выравнивания буровой установки по п.1, отличающееся тем, что нижняя часть штока домкрата имеет шаровую поверхность в сборе с пятой, имеющей цилиндрическую форму по периметру и центральную прорезь для прохождения рельса.

4. Устройство для перемещения и выравнивания буровой установки по п.1, отличающееся тем, что колесо колесного балансира выполнено в виде обечайки, в которой расположены два упорно-радиальных подшипника с осью.

| Подъемная саморазгружающаяся на заданной высоте бадья | 1960 |

|

SU137053A1 |

| Устройство для горизонтирования и перемещения буровой установки по рельсам | 1984 |

|

SU1218060A1 |

| Кулачковый самоцентрирующийся патрон для укрепления абразивных кругов при их токарной обработке | 1937 |

|

SU53355A1 |

| КУСТОВАЯ БУРОВАЯ УСТАНОВКА | 2008 |

|

RU2378482C2 |

| US 3346055 A, 10.10.1967 | |||

| US 4837992 A, 13.06.1989. | |||

Авторы

Даты

2016-03-20—Публикация

2014-12-25—Подача