Изобретение относится к горной промышленности, преимущественно к очистной выемке пластовых угольных и рудных месторождений с применением комплексов с механизированными гидравлическими крепями и очистными комбайнами и стругами.

Известны комплексы типа КМТ, КМ 103, включающие секции крепи, базу комплекса в виде конвейерного става и секционных балок передвижения, соединяющих став конвейера с секциями крепи, выемочный орган в виде комбайна или струга, штрековое оборудование в виде перегружателя, энергопоезда и крепей сопряжения лавы со штреками (Хорин В.Н. Развитие техники для подземной добычи угля, калийных и марганцевых руд. - М.: Недра, 1985, с. 154, 69).

Эти комплексы отличаются технологической увязкой всех машин для их совместной работы, однако конструктивно каждая из машин сохраняет свою универсальность, т. е. возможность работы с другими типами машин. Например, крепь МТ может работать с другим комбайном или даже со стругом, крепь М103 может работать с комбайном К103 или со струговой установкой.

Известен агрегат АК-З, включающий секции крепи, тесно конструктивно связанные со ставом, перекрытия которых при передвижке става расперты, а основания образуют став и движутся на забой вместе с направляющими кольцевого струга, представляющего собой кольцевую цепь со скребками и резцовыми каретками, расположенными с забойной стороны цепи (Медведев Ю. Робот спускается под землю. Техника молодежи, 1982, N 8, с. 36-35).

Агрегат АК-3 не может работать с другой крепью, другой струговой установкой, т. к. представляет собой технологическое и конструктивное соединение машин и механизмов.

Преимуществом агрегата АК-3 является возможность рационального использования энергии и материала, устойчивость крепи и става при работе на наклонном и крутом падении и возможность автоматизации с полным выводом людей из очистного забоя.

К недостаткам агрегата АК-3 следует отнести затрудненность транспортирования угля по забою в длинных лавах пологого падения из-за малой ширины транспортного желоба перед цепью, ограниченной возможностью увеличения вылета резцовых кареток фактором КПД резания, зависящего от расстояния между резцами и цепью.

Вторым недостатком агрегата АК-3 являются производственные трудности в изготовлении и доводке агрегатов и доведении его до высокой надежности в работе, т.к. при изготовлении, да и в эксплуатации, необходимо обеспечить производство на одном заводе из-за неразделимости крепи и струговой установки, а при эксплуатации - зависимость времени работы по добыче от суммы отказов различных машин.

Известен струговый комплекс, включающий секции крепи, струговую установку, базу со средствами транспорта угля, привод струга, перегружатель, крепи сопряжений со штреками и вспомогательное оборудование (патент РФ N 2114996, кл. E 21 D 23/00, 10.07.1998).

Недостатком известных устройств является невозможность выемки пласта с переменной мощностью вдоль длины забоя, недостаточная активность резания при больших стружках или крепких углях из-за потери устойчивости струга, на который действуют отжимающие усилия от всех резцов, а опрокидной момент воспринимается только весом струга и нескольких рештаков конвейера, обнажение призабойной полосы кровли по мере отхода забоя от распертых секций крепи.

Кроме того, привод струговой установки имеет ограниченную мощность, заданную прочностью круглозвенной цепи, а конвейер шириной 750 имеет ограниченную производительность. Проход для людей за стойкой размером 700 на 400 нереален из-за его заштыбовки на пласте мощностью 900 мм.

Задачей изобретения является обеспечение высокопроизводительного транспорта угля в длинных забоях пологого падения, высокопроизводительной и активной отбойки угля любой крепости, крупными стружками при переменной мощности пласта по длине лавы, разделение функций струговой установки и крепи с подхватом кровли при струговой выемке, обеспечение постоянного прохода в крепи, обеспечение пространственной базы комплекса для работы в пологих, наклонных и крутых пластах, механизация и роботизация всех операций на сопряжениях со штреками и на штреках.

Для решения поставленной задачи в струговом комплексе, включающем секции крепи, струговую установку, базу со средствами транспорта угля, привод струга, перегружатель, крепи сопряжений со штреками и вспомогательное оборудование, секции крепи расставлены с просветами по кровле для размещения перекрытий базы с постоянным шагом по кровле, струговая установка имеет замкнутую в вертикальной плоскости, расположенную за цилиндрической призабойной направляющей базы пластинчатую цепь, по которой скользят приваренные к звеньям цепи направляющие муфты, одни из которых имеют резцедержатели, а другие - грузчики, приваренные к завальной стороне цепи на резцовых звеньях дышла, скользящие по завальной направляющей базы, а на остальных звеньях - скребки, скользящие по транспортному желобу базы, база снабжена фермой, выполненной из раскосок, расположенных с завальной стороны в вертикальной плоскости, параллельной забою, соединенных горизонтальными пальцами, расположенными в направлении подвигания, внизу - с основаниями базы, а вверху - с фигурными кронштейнами, несущими верхние направляющие и вертикальные расточки для перемещения цилиндрических рубашек с гидроцилиндрами распора забойных перекрытий базы, привод струга выполнен в виде полуцилиндрической концевой секции базы с редуктором и звездой, прифланцован к передней стенке полуцилиндра, в нижней части которого имеется окно для выпуска угля на перегружатель, движущийся на двухребордных колесах по трубчатым направляющим на площадке, на которой параллельно друг другу вплотную установлены секции перегружателя и энергоблоков, а крепь сопряжения вандрутного типа выполнена из балок двутаврового сечения, между полками которых, выполненных из труб, установлен с возможностью перемещения самоходный манипулятор для монтажа балок и удаления призабойных стоек штрековых рам.

Известна секция крепи, включающая перекрытие с жестким ограждением, средства распора и стабилизации перекрытия, две лыжи оснований, два балансира, соединенные между собой связью, двигательный домкрат с балкой (Орлов А.А. и др. Крепление и управление кровлей в комплексно-механизированных забоях. - М.: Недра, с. 265, рис. 9.2).

Недостатком такой крепи, являющейся наиболее близким аналогом, является большая масса секции, сложность конструкции из-за наличия 4 стоек и 8 домкратов, большие габариты секции по длине, сложность выдвижных бортов с двумя гидродомкратами, наличие двух проходов в крепи, из которых передний проход при выдвижке секции к ставу пропадает, а задний, расположенный за стойкой крепи, может штыбоваться.

Задачей изобретения является упрощение конструкции крепи, уменьшение количества домкратов и блоков управления, обеспечение дистанционного управления крепью со штрека без присутствия человека в очистном забое.

Для решения этой задачи в секции крепи, включающей перекрытие с жестким ограждением, средства распора и стабилизации перекрытия, две лыжи оснований, два балансира, соединенные между собой связью, двигательный домкрат с балкой, средства распора перекрытия выполнены в виде двух стоек, расположенных в один ряд в вертикальной плоскости позади ходка и с наклоном друг к другу, а средства стабилизации перекрытия выполнены в виде домкрата, расположенного горизонтально и соединенного завальным концом со связью балансиров и забойным концом - с горизонтально расположенной серьгой, связывающей обе лыжи.

Известна струговая установка УСБ (Арутюнян С. М. и др. Оборудование очистных выработок. - Киев: Техника, 1974, с. 127-134, рис. 76, 77), включающая кольцевую цепь с приводами, расположенными по краям забойного конвейера, служащего базой очистного комплекса, и корпус челнокового струга с отбойными резцами, соединенный с рабочей ветвью кольцевой цепи.

Недостатком челнокового струга является малая активность его при выемке крепких углей в связи с тем, что на корпусе струга необходимо смонтировать все резцы, одновременно снимающие стружку на всей мощности пласта, в результате чего опрокидной момент от всех сил резания концентрируется только в одном месте по длине базового конвейера, нарушая устойчивость направляющих, закрепленных на одном - двух рештаках конвейера.

Известна струговая установка агрегата АФД, включающая кольцевую пластинчатую цепь, расположенную с забойной стороны цилиндрических забойных направляющих нижней и верхней базы и несущую большое количество однорезцовых струговых кареток, каждая из которых обрабатывает одну линию резания в нижней половине мощности пласта, а затем одну линию резания - в верхней половине мощности пласта (патент РФ N 2114996, кл. E 21 D 23/00, 10.07.1998).

Благодаря этому количество резцов в работе уменьшается в два раза, а против одной секции базы действует отжимное усилие только от одного резца. По условиям устойчивости достигается возможность передать на резец усилие в К раз больше, чем на резец челнокового струга, где К - количество линий резания, что повышает крепость обслуживаемого угля или повышает стружку, снимаемую в том же пласте, улучшая сортность, энергоемкость резания, пылевыделение.

Недостатком такого устройства является повышенное сопротивление движению цепи, расположенной с забойной стороны забойной направляющей, и уменьшение базы опоры резцовых кареток между забойной и завальной направляющей.

Задачей изобретения является повышение КПД установки струговой за счет облегчения погрузки и транспортировки угля нижней ветвью кольцевого струга и облегчения резания угля обоими ветвями кольцевого струга.

Для решения поставленной задачи в струговой установке, включающей кольцевую цепь с резцами и скребками, замкнутую в вертикальной плоскости и движущуюся с помощью концевых приводов по базе с забойными и завальными направляющими, кольцевая цепь расположена с завальной стороны от передней цилиндрической направляющей базы, резцовые каретки выполнены в виде H-образного звена цепи, с забойной стороны которого приварена незамкнутая направляющая муфта, охватывающая цилиндрическую направляющую и несущая резцедержатель, приваренный с наружной стороны муфты под углом для закрепления плоского резца, а с завальной стороны H-образного звена приварено силовое дышло, завальный конец которого скользит по завальной C-образной направляющей, скребки кольцевой цепи соединены с другими H-образными звеньями цепи шарнирно, с завальной стороны цепи, с возможностью ограниченного покачивания вокруг осей, параллельных цепи, причем с забойной стороны на нескольких муфтах до и после резцовых кареток выполнены грузчики в виде V-образных двухсторонних лемехов для погрузки угля с почвы забоя вверх и назад до транспортного желоба базы.

Известны базы струговых установок УСБ, CH90, CT (см. кн. Арутюняна С.М. и др., с. 124).

Все эти базы представляют собой конвейеры скребковые с навесным оборудованием, содержащим направляющие для стругов и цепи струга челнокового типа, работающего в плоскости почвы с учетом ее гипсометрии, задаваемой механизмами струга или механизмами типа угловых домкратов между задним бортом конвейера и балкой связи крепи со ставом.

Известна база кольцевого струга агрегата АК-3, имеющая направляющие нижние и верхние направляющие резцовых кареток, причем верхние направляющие крепятся на передних стенках, выполненных телескопическими с переносным или встроенным домкратом раздвижки и жестко соединенных с основаниями става в постоянно перпендикулярном к основанию положении (Техника молодежи N 8, 1982, с. 30-35).

Недостатком прототипа является необходимость иметь телескопичные направляющие исполнительного органа для вписывания базы с направляющими в переменную гипсометрию пласта по почве и переменную мощность пласта по длине лавы. Как следствие этого - необходимость усложнения перекрытий крепи за счет выдвижных бортов с гидродомкратами для затяжки боковых зазоров между перекрытиями и корректировки боковой устойчивости секций на наклонном падении.

Вторым недостатком прототипа является обнажение кровли в процессе фронтальной выемки угля внутри выемочного цикла до выдвижки крепи.

Задачей изобретения является устранение указанных недостатков.

Для решения поставленной задачи в струговой базе, включающей направляющие нижней и верхней ветвей кольцевого струга, основания базы, вертикальные связи и механизмы перемещения нижних и верхних направляющих, секционные основания выполнены желобчатой формы, образованной забойной цилиндрической направляющей, приваренной по всей длине базы, и задней стенкой, опирающейся на почву в двух точках: на переднюю лыжу под носком основания и на завальную хвостовую лыжу секционной балки крепи, соединенной с основанием базы жестко через вертикальный палец, механизм перемещения завальной C-образной направляющей, имеющей короткий подвижный участок, связанный с основными прогонами направляющих посредством продольных пальцев, при этом вертикальная связь выполнена в виде фермы из раскосок, расположенной в вертикальной плоскости, параллельной плоскости забоя, а концы раскосок соединены горизонтальными пальцами внизу - с основаниями, а вверху - с фигурными кронштейнами, обеспечивающими крепление забойных и завальных верхних направляющих и содержащих расточки для вертикальных цилиндрических рубашек, в которых помещены гидроцилиндры распора забойных верхняков базы, при этом раскоски выполнены с возможностью механической раздвижки и фиксации с помощью пальца через ряд отверстий корпусной нижней части и одного овального отверстия в выдвижной части раскоски для ограниченной гибкости фермы по гипсометрии пласта при постоянстве длины направляющих, а выдвижная часть раскоски имеет шип или зуб для взаимодействия с отверстием или пазом цилиндрической рубашки для сохранения ее вертикального положения по биссектрисе угла между раскосами.

Известен привод кольцевого струга агрегата АК-3, включающий электродвигатель и редуктор с турбомуфтой, расположенные с завальной стороны цепи на концевых секциях крепи вдоль людского ходка и имеющий установленную мощность 110 кВт (Техника молодежи N 8, 1982 г., с. 30-35).

Недостатком этого привода является необходимость сдвига концевых секций на 600 мм в сторону завала с усложнением крепи и базы и необходимость применения в редукторе конической передачи. Существенно усложнены замена электродвигателя и обслуживание привода, располагающихся в стесненных условиях забоя.

Известен привод струговой установки агрегата АФД, включающий три серийных привода от конвейера СП202В1, работающих своими выходными ритцелями на одно общее колесо, соосное с приводной звездой, расположенный на штреке и имеющий хороший доступ для замены трех электродвигателей мощностью по 110 кВт, трех турбомуфт и трех серийных редукторов (патент РФ N 2114996).

Недостатком этого привода является сложность трех редукторов и большие габариты по отношению к сечению штрека, что противоречит требованиям по обеспечению прохода в лаву и допускам на колебание длины лавы при проходке штреков.

Задачей изобретения является устранение указанных недостатков.

Для решения поставленной задачи привод струга, включающий электродвигатели, редуктор с тихоходным выходным валом, на который насажена приводная звезда кольцевой цепи струга, выполнен с тремя электродвигателями, расположенными вплотную один к другому по кругу, прифланцованными к общему редуктору, имеющему три быстроходные шестерни, взаимодействующие с одним зубчатым колесом, соединенным своим валом со входным валом планетарного редуктора с соосным выходным валом со звездой, расположенной в центре концевой полуцилиндрической секции базы, имеющей криволинейные передние и задние направляющие и разгрузочное окно в нижней части полуцилиндрической поверхности.

Известен штрековый перегружатель на колесном ходу, предназначенный для приемки угля из очистного забоя и перегрузки его на штрековый скребковый или ленточный конвейер при непрерывном подвигании очистного забоя агрегата АК-3 (Хорин В. Н. Развитие техники для подземной добычи угля, калийных и марганцевых руд. - М.: Недра, 1985, с. 154).

Преимуществом этого перегружателя является малое сопротивление передвижению на колесном ходу, имеющего двухребордные колеса на подшипниках качения и прямолинейные трубы, легко переносимые после прохода колесных пар вперед с укладкой прямо на почву штрека.

Недостатком перегружателя является большая его длина, т.к. помимо стреловой части, наезжающей на штрековый конвейер (участок телескопичности 25 метров), перегружатель имеет еще 25 метров нетелескопической зоны, где закреплены площадки с энергооборудованием. Этот недостаток приводит к большим трудозатратам на перемонтаж всего оборудования в конце отработки выемочного столба, когда необходимо вписываться в длину охранного целика у откаточного штрека или бремсберга. Как правило, длина охранного целика не превышает 20-30 м.

Известен укороченный перегружатель, включающий колесные пары с двухребордными колесами и переносными трубчатыми рельсами, секции скребкового конвейера, блоки энергооборудования и площадки (патент РФ 2114996).

Однако известное устройство также имеет значительные габариты.

Задачей изобретения является уменьшение габаритов узла перегрузки.

Для решения поставленной задачи в перегружателе укороченном, включающем колесные пары с двухребордными колесами и переносными трубчатыми рельсами, секции скребкового конвейера, блоки энергооборудования и площадки, площадка выполнена из прогонов, соединяющих поверху колесные пары, на ней смонтированы все секции скребкового конвейера, кроме загрузочной, опущенной на почву в одну линию с ними параллельно с блоками энергооборудования, расположенными по длине вплотную друг к другу, с образованием общей укороченной по длине стреловой части перегружателя для размещения под ней штрекового скребкового или ленточного конвейера, длина которого не превышает ширину охранного целика у откаточного штрека при доработке выемочного столба.

Известна цепь сопряжения вандрутного типа СМР, состоящая из секций, соединенных между собой продольными пальцами в одну линию вдоль верхняков штрековых рам и подвешенных к этим верхнякам с помощью домкратов. Для монтажа секций этой крепи применены две тележки самоходные, увязанные между собой, одна из которых выезжает на крайнюю секцию, отводит ее в стороны, а вторая транспортирует вдоль всей линии для установки на другом конце линии (патент РФ N 2072050, от 20.09.1997).

Недостатком этой схемы является излишняя сложность конструкции секций с большим количеством домкратов и спаренной самоходной тележки, имеющей узкое применение.

Задачей изобретения является упрощение вандрутной крепи и обеспечение универсальности применения манипулятора не только для самомонтажа вандрутной крепи сопряжения, но и для вспомогательных работ на сопряжении лавы со штреком.

Для решения поставленной задачи в крепи сопряжения, включающей балки вандрутной крепи, соединенные продольными пальцами в одну линию для поддержания верхняков штрековых рам при выбивке призабойных стоек и вблизи очистного забоя, каждая балка имеет внизу два трубчатых хвостовика для установки деревянных или инвентарных стоек по краям балки и один аналогичный хвостовик посредине балки для захвата балки манипулятором перемонтажа, а сечение балки выполнено в виде двутавра, полками которого служат трубчатые направляющие для движения манипулятора с каждой стороны сечения балки.

Известен передвижной манипулятор, включающий самоходную тележку с "рукой" в виде стержней и кинематических пар с захватом (патент РФ N 2072050, опубл. 20.09.1997).

Задачей изобретения является обеспечение универсальности применения манипулятора для вспомогательных работ.

Для решения этой задачи в манипуляторе передвижном, включающем самоходную тележку с "рукой" в виде стержней и кинематических пар с захватом, тележка выполнена из трех двухребордных роликов, два из которых расположены внизу и один между ними вверху, распирающихся между нижней и верхней трубчатой направляющей вандрутной балки, приводимых в движение от гидродвигателя, работающего на водной эмульсии, поступающей от крепи, а "рука" выполнена с захватом цилиндрической формы для захвата среднего хвостовика демонтируемой балки, перевозки ее вдоль вандрутной балки и монтажа на другом конце линии, а также для захвата выбиваемой призабойной стойки штрековой рамы с возможностью перемещения от гидроэнергии, поступающей по шлангоукладчику от гидросистемы крепи.

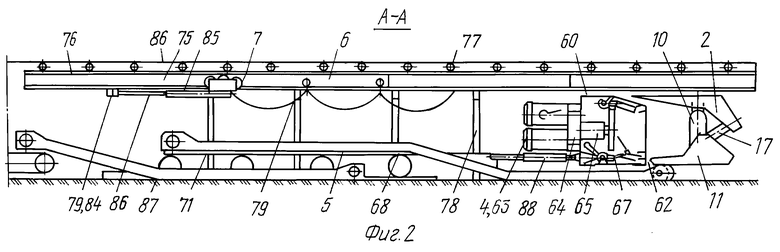

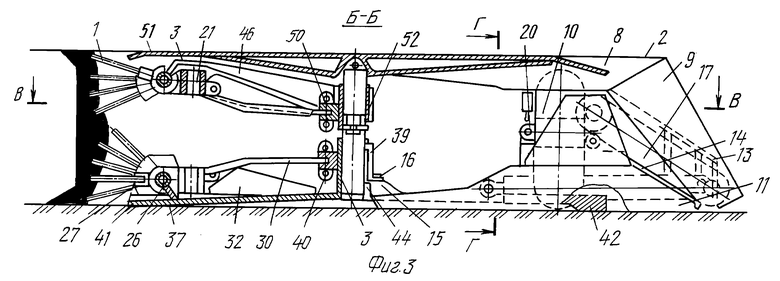

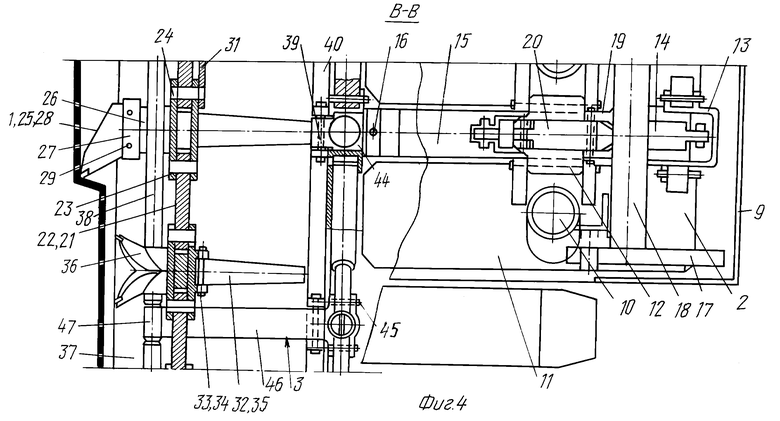

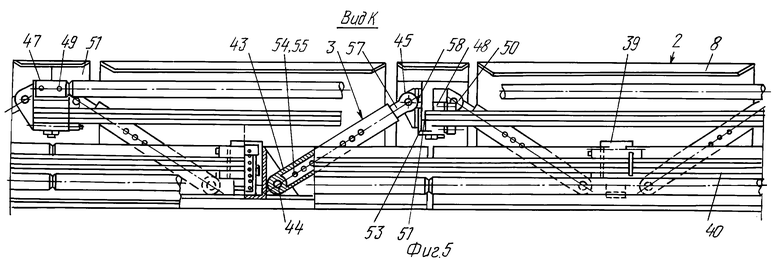

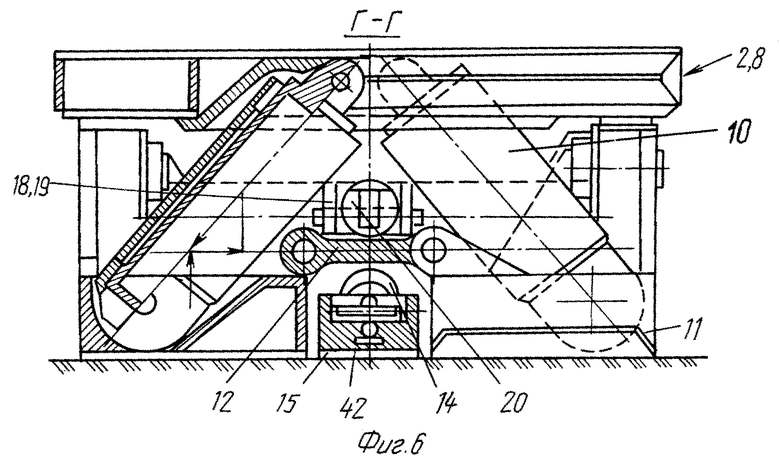

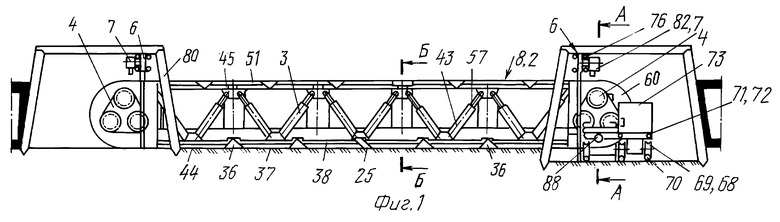

Изобретение поясняется чертежами, где на фиг. 1 представлен общий вид стругового комплекса, вид со стороны забоя; на фиг.2 - сечение по конвейерному штреку, разрез по А-А; на фиг.3 - поперечное сечение Б-Б; на фиг.4 - вид в плане по В-В; на фиг.5 - вид К на ферму става со стороны забоя; на фиг.6 - сечение по крепи Г-Г.

Комплекс СКД (струговый комплекс Долинского) состоит из установки струговой 1 УСД кольцевого типа, секции 2 крепи балансирного типа БКД, базы 3 стругового комплекса БСД пространственного типа со средствами транспорта угля, привода 4 кольцевого струга ПСД планетарного типа, перегружателя 5 укороченного УПД параллельного совместного размещения, крепей сопряжения 6 КСД вандрутного типа вспомогательного оборудования, например манипуляторов 7 МПД передвижного типа. Секции крепи расставлены с увеличенным шагом с просветами по кровле для размещения перекрытий базы, с постоянным шагом по кровле.

Секция крепи включает перекрытие 8, составляющее одно целое с жестким ограждением 9, средства распора в виде двух стоек 10, расположенных в один ряд в вертикальной плоскости позади хода и наклоненные друг к другу, две лыжи 11 (полуоснования), связанные между собой горизонтальной серьгой 12 (между стойками) и колпаком 13 с завальной стороны для крепления задней проушины двигательного домкрата 14, передняя проушина которого соединена с балкой 15, обеспечивающей передачу двигательного усилия через вертикальный палец 16 на базу 3. Связь перекрытия 8 с лыжами 11 осуществляется двумя балансирами 17, соединенными между собой связью 16, имеющей проушины 19 для средства стабилизации, выполненного в виде горизонтального углового домкрата 20, соединенного другой проушиной с горизонтальной серьгой 12.

При запертом состоянии углового домкрата 20 и запертых стойках 10 перекрытие 8 стабилизируется в пространстве в горизонтальном положении или под заданным углом в зависимости от степени раздвижки углового домкрата. Стойки 10 наклонены друг к другу, имеют большую степень раздвижки крепи, обеспечивают возрастание сопротивления крепи с увеличением мощности и занимают меньше места по ширине выработанного пространства, укорачивая и облегчая крепь.

Установка струговая 1 включает замкнутую в вертикальной плоскости за цилиндрической призабойной направляющей базы (с завальной стороны) кольцевую пластинчатую цепь 21, движущуюся с помощью концевых приводов по базе 3 и состоящую из средних звеньев 22, боковых звеньев 23, соединенных в виде буквы H, и пальцев 24; однорезцовые каретки 25, состоящие из H-образных звеньев, к которым с забойной стороны приварены охватывающие цилиндрическую направляющую и скользящие по ней незамкнутые цилиндрические направляющие муфты (втулки) 26, одни из которых имеют грузчики, а к другим на наружных поверхностях приварены резцедержатели 27 под различными углами в соответствии с положением линии резания по принятой схеме расстановки резцов 28, которые крепятся в резцедержателях двумя пальцами 29, а к завальной стороне H-образного резцового звена приварено силовое дышло 30, завальный конец которого скользит в пазу завальной направляющей базы комплекса, при этом для усиления жесткости цепи в плане каретка 25 усилена добавочным боковым звеном 31; скребковые звенья 32, состоящие из H-образного звена, к завальной стороне которого приварены проушины 33 с горизонтальной осью 34, на которой посажен ограниченно-подвижный скребок 35 таким образом, что при движении по нижней ветви скребок касается поверхности транспортирующего желоба и скользит по нему, а при движении по верхней ветви он отклоняется вниз, проходя под фигурными кронштейнами базы; грузчики (лемехи) 36, состоящие из H-образного звена, к забойной стороне которого приварена муфта 26, по контуру которой выполнены два лемеха У-образной формы для принудительной погрузки угля при движении цепи в одном и в противоположном направлении. Грузчики, приваренные к завальной стороне цепи на резцовых звеньях дышла, устанавливаются перед и после резцовых кареток по схеме резания и погрузки, предусматривающей наиболее равномерную загрузку транспортного желоба и скользят по завальной направляющей базы 3.

База 3 стругового комплекса включает основания 37 желобчатой формы с цилиндрическими забойными направляющими 38 и механизмами 39 крепления и перемещения завальных C-образных направляющих 40, с опорой базы на почву в виде передней лыжи 41 и задней хвостовой (завальной) лыжи 42 на конце балки 15, ферму, состоящую из раскосок 43, расположенных с завальной стороны в вертикальной плоскости, параллельной забою, соединенных горизонтальными в направлении подвигания пальцами 44 и 45 соответственно, внизу с основаниями 37 базы 3 и вверху - фигурными кронштейнами 46 крепления передних и задних верхних направляющих, аналогичных нижним 38 и 40, но коротких, 47 и 48 с длиной, равной ширине фигурного кронштейна 46 и соединенных с основными прогонами направляющих пальцами 49 и 50. Фигурные кронштейны являются также опорой для забойного перекрытия 51, для чего предусмотрена вертикальная расточка 52 (втулка) для перемещения цилиндрической рубашки 53, в которой в свою очередь перемещается гидроцилиндр распора забойного перекрытия 51. Распор гидроцилиндра обеспечивает подпор кровли при подаче става на забой небольшим усилием, а при остановках выдвигаются перекрытия посадочной крепи. Раскоски выполнены с возможностью раздвижки на заданную вынимаемую мощность пласта на данном участке по длине лавы и фиксации этой мощности с помощью пальцев 54 в овальном отверстии 55 выдвижной части 57 раскоски 43. Головка выдвижной части имеет шип (зуб) 58, взаимодействующий с отверстием (пазом) цилиндра 53, чем обеспечивается вертикальность цилиндра за счет установки его по биссектрисе угла между двумя раскосами.

При работе комплекса база обеспечивает подачу исполнительного органа с управлением по гипсометрии пласта и с выемкой угля с учетом переменной мощности по длине лавы с одновременным поджатием вновь обнажаемой кровли в призабойном пространстве, при этом ширина желоба для транспортировки отбитой массы примерно в два раза превышает ширину скребковых конвейеров обычных комплексов.

Привод кольцевого струга расположен в штреке впереди забоя, выполнен в виде полуцилиндрической концевой секции 60 базы 3 комплекса, снабженной криволинейными забойными и завальными направляющими 61 и 62, и прифланцован к передней стенке полуцилиндра. Для обеспечения компактности привода в условиях стесненного пространства на штреке и обеспечения большой мощности привода применены три электродвигателя 63 по 250 кВт от серийного комбайна К500, расположенные по кругу один вплотную к другому (с учетом кабельных вводов) и прифланцованные к плоскому редуктору 64, имеющие одно общее зубчатое колесо, сцепленное одновременно тремя работающими зубьями с тремя быстроходными шестернями трех электродвигателей. Обороты зубчатого колеса через муфту сцепления передаются на входной вал второго планетарного редуктора 65, имеющего малый диаметр при большой длине, используемый в мощных комбайнах типа К800 или Джой внутри режущих шнеков. На тихоходный выходной вал планетарного редуктора насажена звезда 66, сцепленная с приводной цепью 21 с каретками 25, скребками 32 и грузчиками 36.

При работе комплекса по добыче отбитый уголь поступает в полуцилиндрическую полость концевой секции 60 на конвейерном штреке и высыпается на загрузочную секцию перегружателя 5 через окно 67 внизу полуцилиндра, причем крупные фракции могут проскочить окно, подняться до верхней ветви и, раздробившись повторно, попасть в окно.

Перегружатель укороченный УПД включает двухколесные пары 68 из двухребордных колес 69, наезжающих на переносные трубчатые направляющие 70, укладываемые впереди перегружателя по мере подвигания очистного забоя, трубчатые прогоны 71, соединяющие двухколесные пары, образуя единую площадку 72, расположенную параллельно почве на высоте, достаточной для наезда над штрековым конвейером и достаточно прочной для размещения на ней параллельно друг другу вплотную друг к другу всех энергоблоков 73 в одну линию со стороны людского ходка на штреке и скребкового конвейера 74 малой длины - со стороны штрека, примыкающей к вынимаемому столбу угля. Длина конвейера принимается из расчета не более ширины охранного целика у откаточного штрека (25-30 м), что соответствует длине энергопоезда и длине отрезка ленты при укорочении ленточного конвейера на штреке (50 м).

Крепь сопряжения 6 включает балки (секции) 75, соединенные между собой продольными пальцами по верхнему и нижнему поясу, выполненному из направляющих труб 76, трубчатых направляющих, образуя одну вандрутную линию для поддержания верхняков 77 штрековой крепи и передачи горного давления на почву через стойки 78 (деревянные или инвентарные гидравлические), для установки которых на нижней полке предусматриваются трубчатые хвостовики по концам и в середине длины балки 79. Сечение балки выполнено в виде двутавра, причем полками его являются две трубы, являющиеся направляющими для движения манипулятора 7 передвижного типа с одной или с другой стороны сечения балки. Самоходный манипулятор 7 движется между полками балки 79.

Манипулятор передвижной МПД служит для захвата демонтируемой балки крепи сопряжения, переноса ее вдоль вандрутной линии вперед в направлении подвигания забоя и монтажа, а также для захвата и выдергивания призабойных ножек 80 по мере подвигания очистного забоя. Манипулятор может также применяться для монтажных и вспомогательных работ при эксплуатации, ремонтах и при перемонтаже комплекса из одной лавы в другую. Манипулятор состоит из самоходной тележки с тремя двухребордными приводными и опорными роликами 81, расположенными между нижней и верхней направляющими трубами 76, гидродвигателя 82, руки 83 в виде стержней и кинематических пар с захватом 84 цилиндрической формы для захвата среднего хвостовика и полноповоротных шарниров 85, соединяющих стержни 86 и 87.

Два ролика тележки, расположенные внизу, и один между ними наверху приводятся в движение от гидродвигателя, работающего на водной эмульсии, поступающей от крепи по шлангам от насосной станции комплекса, подвешенным вдоль вандрутной линии в виде гирлянды на опорных роликах, движущихся по тем же направляющим.

Захват 84 обеспечивает захват среднего хвостовика демонтируемой балки, перевозку ее вдоль вандрутной балки и монтаж на другом конце линии, а также захват выбиваемой призабойной стойки штрековой рамы с возможностью перемещения.

Комплекс работает в циклическом режиме: подача базы с выемкой угля, остановка базы и дистанционная выдвижка крепи тремя группами. Перегружатель с энергооборудованием передвигается вместе со ставом на колесном ходу через толкатель-гидродомкрат 88.

Эффективность комплекса определяется большой энерговооруженностью, большим сечением транспортного желоба, дистанционным управлением и выводом человека из забоя.

Изобретение относится к горной промышленности, преимущественно к очистной выемке угля комплексами с мехкрепями и стругами. Задачей изобретения является высокопроизводительная отбойка и транспорт угля, механизация всех операций на сопряжениях лав со штреками и на штреках и обеспечение постоянного прохода в крепи. Струговый комплекс включает секции крепи, струговую установку, базу со средствами транспорта угля, привод струга, перегружатель, крепи сопряжений со штреками и вспомогательное оборудование. Секции крепи расставлены с просветами по кровле для размещения перекрытий базы с постоянным шагом по кровле. Струговая установка имеет замкнутую в вертикальной плоскости, расположенную за цилиндрической призабойной направляющей базы пластинчатую цепь, по которой скользят приваренные к звеньям цепи направляющие муфты, одни из которых имеют резцедержатели, а другие - грузчики, приваренные к завальной стороне цепи на резцовых звеньях дышла, скользящие по завальной направляющей базы, а на остальных звеньях - скребки, скользящие по транспортному желобу базы. База снабжена фермой, выполненной из раскосок, расположенных с завальной стороны в вертикальной плоскости, параллельной забою, соединенными горизонтальными пальцами, расположенными в направлении подвигания, внизу - с основаниями базы, а вверху - с фигурными кронштейнами, несущими верхние направляющие и вертикальные расточки для перемещения цилиндрических рубашек с гидроцилиндрами распора забойных перекрытий базы. Привод струга выполнен в виде полуцилиндрической концевой секции базы с редуктором и звездой, прифланцован к передней стенке полуцилиндра, в нижней части которого имеется окно для выпуска угля на перегружатель, движущийся на двухребордных колесах по трубчатым направляющим на площадке, на которой параллельно друг другу вплотную установлены секции перегружателя и энергоблоков. Крепь сопряжения вандрутного типа выполнена из балок двутаврового сечения, между полками которых, выполненных из труб, установлен с возможностью перемещения самоходный манипулятор для монтажа балок и удаления призабойных стоек штрековых рам. Секция крепи имеет перекрытие с жестким ограждением, две лыжи оснований, два балансира, соединенные между собой связью, двигательный домкрат с балкой. Средства распора выполнены в виде двух стоек, расположенных в один ряд в вертикальной плоскости позади ходка и с наклоном друг к другу, а средства стабилизации в виде домкрата, расположенного горизонтально и соединенного завальным концом со связью балансиров и забойным концом - с горизонтально расположенной серьгой, связывающей обе лыжи. 8 с.п. ф-лы, 6 ил.

Авторы

Даты

2001-03-10—Публикация

1999-08-02—Подача