Изобретение относится к области производства строительных конструкций, а именно к способам изготовления изделий из бетона и железобетона, и может быть использовано в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения.

Известен способ изготовления бетонных изделий (Баженов Ю.М. Технология бетона. М. - 2002. С. 331-332), включающий сушку бетонных изделий, вакуумирование, пропитку мономером и полимеризацию. В котором полимеризацию жидкого мономера осуществляют непосредственно в теле бетона термокаталитическим способом. После пропитки бетона изделие или конструкцию нагревают до 70-120°C и через несколько часов жидкий мономер превращается в твердый полимер, плотно заклеивая все поры бетона. В качестве мономера используют метилметакрилат в количестве 2-5% по массе бетона или 4-10% по объему бетона. Метилметакрилат является легкоиспаряющимся веществом, поэтому обработку им бетонного изделия проводят в закрытых контейнерах, заворачивая или покрывая изделия непроницаемыми пленками, погружая в метилметакрилат.

Недостатком данного технического решения является повышенная истираемость изготовленного бетонного изделия.

Известен способ изготовления бетонных изделий (SU 800169, C04B 41/63, опубл. 30.01.1981 г.), включающий формование и твердение изделий, последующую их пропитку раствором электролита при воздействии постоянным током. При этом в способе с целью повышения прочности и термической стойкости бетонных изделий пропитку осуществляют раствором жидкого стекла при воздействии постоянным током плотностью 1,25-2,00 А/дм2 в течение 10-20 мин.

Недостатком данного технического решения является повышенная истираемость изготовленного бетонного изделия.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления бетонных изделий (SU 500210, C04B 41/63, опубл. 19.04.1976 г.), в котором пропитку осуществляют в водном растворе дивинилстирольного латекса, а именно латекса СКС-65ГП, с содержанием сухих веществ 6-10%. Раствор латекса проникает в поры затвердевшего бетона, вступает в химическое воздействие с минералами цементного камня, в результате чего продукты химического взаимодействия заполняют поры бетона, понижая его общую пористость, что увеличивает коррозионную стойкость бетона и его прочность.

Недостатком данного технического решения является повышенная истираемость изготовленного бетонного изделия.

Задачей, на решение которой направлено изобретение, является уменьшение истираемости изготавливаемого бетонного изделия.

Поставленная задача достигается тем, что способ изготовления бетонных изделий включает формование изделия, пропитку изделия с последующим твердением, причем пропитку осуществляют в золе гидроксида алюминия Al(OH)3 с плотностью ρ=1,12 г/см3, водородным показателем pH=3,5-4,5 в течение 72 часов при температуре 20-30°C.

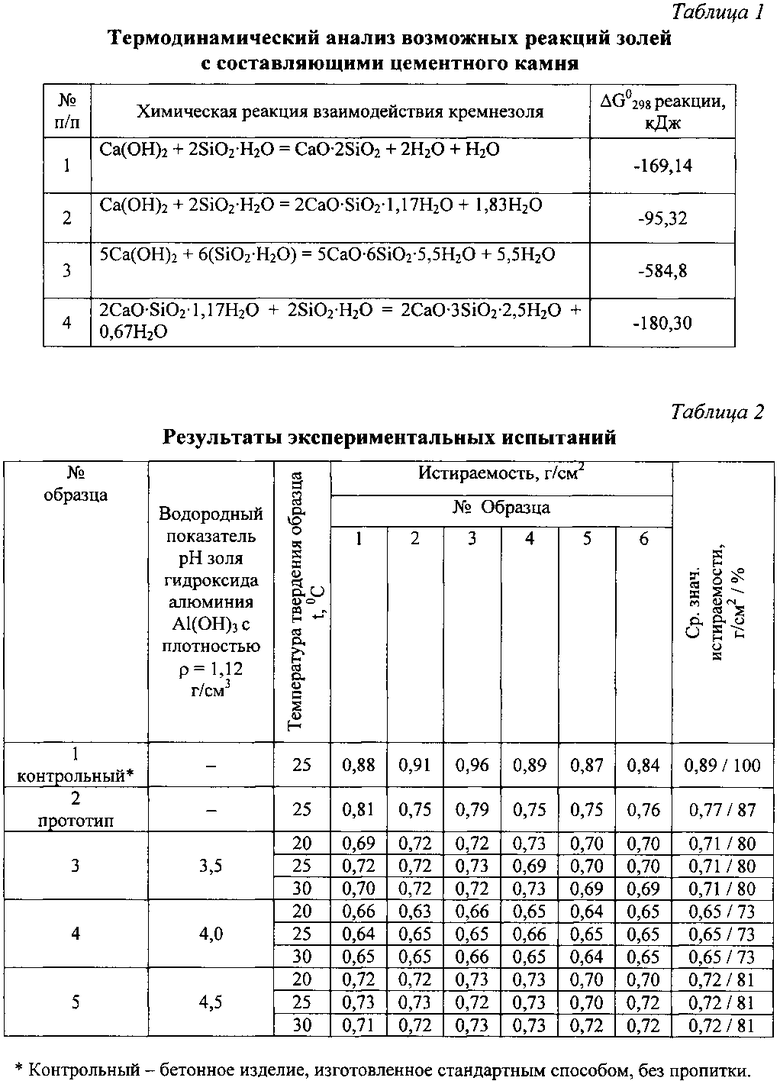

Идея технологии пропитки бетонных изделий зольсодержащими растворами состоит в следующем. Бетонные изделия из цементных бетонов представляют собой капиллярно-пористое тело, способное осуществлять капиллярный подсос зольсодержащего раствора, а зольсодержащий раствор, на примере раствора золя ортокремниевой кислоты, способен к взаимодействию с составляющими бетонного изделия (см. табл. 1).

После поглощения бетонным изделием зольсодержащих растворов осуществляются реакции, которые приводят к понижению уровня свободной энергии твердеющей системы (энергии Гиббса  , кДж) за счет роста количества новых гидратных фаз в искусственном камне. В соответствии с законом сохранения энергии часть энергии химического процесса трансформируется в физико-механические и деформативные характеристики камня: прочность при сжатии, прочность на растяжение при изгибе и т.д. Это происходит за счет увеличения количества гидратных фаз и увеличения удельной прочности, т.е. коэффициента конструктивного качества материала.

, кДж) за счет роста количества новых гидратных фаз в искусственном камне. В соответствии с законом сохранения энергии часть энергии химического процесса трансформируется в физико-механические и деформативные характеристики камня: прочность при сжатии, прочность на растяжение при изгибе и т.д. Это происходит за счет увеличения количества гидратных фаз и увеличения удельной прочности, т.е. коэффициента конструктивного качества материала.

Исходя из вышесказанного видно, что есть взаимосвязь между уровнем понижения энергии в твердеющей системе и показателями улучшения механических свойств бетонного изделия за счет капиллярного подсоса с последующим взаимодействием частиц раствора с составляющими бетона.

В качестве показателя улучшения свойств выбран уровень понижения свободной энергии Гиббса,  [кДж], который, как известно, характеризует ту часть изменения энергии системы, которая может превратиться в полезную работу. В данном случае превращение происходит в работу по увеличению физико-механических свойств бетонного изделия. Можно сделать вывод, что капиллярный подсос зольсодержащего раствора в бетонном изделии влияет на свойства поверхностей и на механические свойства всего бетонного изделия.

[кДж], который, как известно, характеризует ту часть изменения энергии системы, которая может превратиться в полезную работу. В данном случае превращение происходит в работу по увеличению физико-механических свойств бетонного изделия. Можно сделать вывод, что капиллярный подсос зольсодержащего раствора в бетонном изделии влияет на свойства поверхностей и на механические свойства всего бетонного изделия.

Таким образом, рассматриваемый энергетический аспект связан с представлениями о понижении свободной энергии Гиббса  процессов взаимодействия составляющих бетонного изделия как своего рода мере повышения полезной работы системы и как основы достижения положительного изменения физико-механических характеристик.

процессов взаимодействия составляющих бетонного изделия как своего рода мере повышения полезной работы системы и как основы достижения положительного изменения физико-механических характеристик.

Частицы гидроксида алюминия могут нести отрицательный или положительный заряд в зависимости от pH среды. Как установил Кольтгоф точка электрической нейтральности (точка нулевого заряда) золя гидроксида алюминия соответствует pH=6,5-7,5. Наибольшая скорость гидролиза солей алюминия наблюдается при pH=4,9-5,5. В результате использования данного сочетания золей в комплексной добавке получается сверхсуммарный эффект, который проявляется в понижении истираемости изготавливаемых бетонных изделий.

Пример 1. Осуществление предлагаемого способа заключается в том, что в лабораторной бетономешалке готовят бетонную смесь следующего состава, кг/м3:

Цемент (портландцемент ПЦ400 Д20) = 600 кг;

Песок карьерный с модулем крупности Mкр. 2,26 = 610 кг;

Щебень гранитный фракции 5-10 мм = 914 кг;

Вода = 276 кг;

Водоцементное отношение (В/Ц) = 0,46.

Из этой смеси, согласно ГОСТ 13087-81 «Бетоны. Методы определения истираемости», формуют образцы-кубы размером 7×7×7 см.

Бетонные изделия после набора распалубочной прочности помещают в ванну с золем гидроксида алюминия Al(OH)3 с плотностью ρ=1,12 г/см3, водородным показателем pH=3,5 и пропитывают в нем в течение 72 часов при температуре 20-30°C.

Пример 2. Состав, технология изготовления бетонной смеси и образцов, их выдерживание осуществляют, как в примере 1. Затем бетонный образец пропитывают золем гидроксида алюминия Al(OH)3 с плотностью ρ=1,12 г/см3, водородным показателем pH=4,0 и пропитывают в нем в течение 72 часов при температуре 20-30°C.

Пример 3. Состав, технология изготовления бетонной смеси и образцов, их выдерживание осуществляют, как в примере 1. Затем бетонный образец пропитывают золем гидроксида алюминия Al(OH)3 с плотностью ρ=1,12 г/см3, водородным показателем pH=4,5 и пропитывают в нем в течение 72 часов при температуре 20-30°C.

На дату подачи заявки, по мнению авторов и заявителя, заявляемый способ изготовления бетонных изделий не известен и данное техническое решение обладает мировой новизной.

По мнению авторов и заявителя, заявляемое изобретение соответствует критерию охраноспособности - изобретательский уровень.

Заявляемое изобретение промышленно применимо и может быть использовано в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения.

После окончательного выдерживания образцов, подвергнутых тепловой обработке, производят испытание их в соответствии с ГОСТ 13087-81 «Бетоны. Методы определения истираемости» в проектном возрасте 28 суток, представлены в таблице 2.

Анализ данных, представленных в таблице 2, показывает, что предлагаемый способ изготовления бетонных изделий по данному изобретению понижает истираемость на 14% до значения 0,65 г/см2 по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2616961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2631442C1 |

| Способ изготовления бетонных изделий | 2019 |

|

RU2709578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579167C1 |

| Способ изготовления бетонных изделий | 2019 |

|

RU2709272C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2577565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2572266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2578074C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления изделий из бетона в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения. Технический результат - уменьшение истираемости изготавливаемого бетонного изделия. Способ изготовления бетонных изделий включает формование изделия, пропитку изделия с последующим твердением, причем пропитку осуществляют в золе гидроксида алюминия Al(OH)3 с плотностью ρ=1,12 г/см3, водородным показателем pH=3,5-4,5 в течение 72 часов при температуре 20-30°С. 2 табл., 3 пр.

Способ изготовления бетонных изделий, включающий формование изделия, пропитку изделия с последующим твердением, отличающийся тем, что пропитку осуществляют в золе гидроксида алюминия Al(OH)3 с плотностью ρ=1,12 г/см3, водородным показателем pH=3,5-4,5 в течение 72 часов при температуре 20-30°C.

| Способ изготовления бетонных изделий | 1974 |

|

SU500210A1 |

| КРАСЯЩЕЕ МНОГОФУНКЦИОНАЛЬНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2514940C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПЛОТНОСТИ И СТОЙКОСТИ | 0 |

|

SU270561A1 |

| СРЕДСТВО ДЛЯ ЗАЩИТЫ ОТ ЗАГРЯЗНЕНИЙ И ОБРАБОТАННАЯ ИМ СТРОИТЕЛЬНАЯ ПЛИТА | 2006 |

|

RU2342413C2 |

| ОГНЕСТОЙКОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523818C1 |

| Способ изготовления бетонныхиздЕлий | 1978 |

|

SU800169A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| БАЖЕНОВ Ю | |||

| М | |||

| Технология бетона, Москва, 2002, с | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

2016-04-10—Публикация

2014-12-29—Подача