Изобретение относится к спиртовой промышленности, в частности к способам получения ректификованного спирта из пищевого сырья.

Известен способ получения ректификованного спирта, предусматривающий эпюрацию бражного дистиллята с использованием гидроселекции, вываривание спирта из эпюрата в выварной колонне, работающей при повышенном давлении, укрепление спирта в спиртовой колонне при пониженном давлении, разгонку промежуточных фракций в двух разгонных колоннах, обогрев работающих при пониженном давлении эпюрационной и метанольной колонн паром с верхней тарелки бражной колонны, что позволяет повысить качество ректификованного спирта и снизить энергозатраты на его производство (В.М. Перелыгин, С.В. Перелыгин. Способ получения ректификованного спирта. Патент РФ №2172202 по заявке №2000102080 от 31.02.2000 г., Бюлл. изобр. №23, 20.08.2001 г, B01D 3/14).

Однако этот способ не позволяет глубоко очистить этиловый спирт от кротонового альдегида и других трудновыделяемых примесей, что ограничивает возможности повышения качества конечного продукта. Для реализации данного способа требуются дополнительные разгонные колонны, увеличивающие металлоемкость брагоректификационной установки и энергозатраты на получение ректификованного спирта.

Наиболее близким к предлагаемому является способ получения ректификованного спирта путем вываривания спирта из бражки в бражной колонне, эпюрации бражного дистиллята по методу гидроселекции в эпюрационной колонне, содержащей отгонную, выварную и концентрационную части, с отбором фракции сивушного масла из паровой фазы тарелок средней зоны отгонной части и хвостовых примесей с лютером из ее куба, с концентрированием головных и промежуточных примесей при повышенном удельном расходе гидроселекционной воды в верхней зоне концентрационной части и их отбором с фракцией из конденсатора эпюрационной колонны, с выводом эпюрата из жидкой фазы нижних тарелок выварной части и его ректификацией в выварной и спиртовой колоннах с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, с отбором ректификованного спирта из жидкой фазы тарелок верхней части спиртовой колонны и последующей очисткой его от метанола, уксусного альдегида и других головных примесей в колонне окончательной очистки, обогрева работающих при пониженном давлении спиртовой колонны и колонны окончательной очистки водно-спиртовым паром из колонн с повышенным давлением (В.М. Перелыгин, С.В. Перелыгин. Способ получения ректификованного спирта. Патент РФ №2346048 по заявке №2007117695/13, 14.05.2007 г., опубл. 10.02.2009 г., Бюлл. №4).

Однако этот способ не обеспечивает возможности повышения качества и выхода ректификованного спирта из-за неполного выделения непредельных соединений и других примесей в выварной и концентрационной частях эпюрационной колонны. Кроме того, в этом способе отсутствуют рациональные технологические приемы вторичного использования пара с верхней тарелки нижней зоны концентрационной части эпюрационной колонны, а также тепловой энергии лютера и конденсата греющего пара, что ограничивает возможности снижения энергозатрат на брагоректификацию.

Задачей изобретения является получение пищевого ректификованного спирта повышенного качества с пониженными затратами на его производство.

Указанная задача достигается тем, что в способе получения ректификованного спирта вывариванием спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят, очисткой бражного дистиллята от головных, промежуточных и хвостовых примесей в эпюрационной колонне с подачей гидроселекционной воды на ее верхнюю тарелку, с концентрированием хвостовых примесей в отгонной части эпюрационной колонны и выводом их с лютером из ее куба, с вывариванием и концентрированием головных и промежуточных примесей при повышенном удельном расходе гидроселекционной воды и отбором их фракции из конденсатора этой колонны, с боковым отбором эпюрата из жидкой фазы нижних тарелок выварной части эпюрационной колонны и подачей его в куб спиртовой колонны, вывариванием и укреплением спирта из эпюрата с отбором фракций сивушного масла, сивушного спирта, непастеризованного спирта и ректификованного спирта при повышенном давлении в выварной и пониженном давлении в спиртовой колоннах с подогревом кубовой жидкости спиртовой колонны теплом лютера из куба выварной колонны и подачей ее на верхнюю тарелку выварной колонны, очисткой ректификованного спирта от метанола и головных примесей под разрежением в колонне окончательной очистки, обогревом работающих при пониженном давлении колонн водно-спиртовым паром из колонн с давлением выше атмосферного, согласно предлагаемому способу брагоректификационная установка включает работающие под атмосферным давлением первую бражную, эпюрационную, выварную, разгонную колонны, которые обогревают острым паром через кипятильники, и обогреваемые вторичным паром вторую бражную, спиртовую колонны и колонны предварительной очистки, концентрирования метанола и головных примесей, окончательной очистки, которые работают под разрежением, при этом подогрев части бражки осуществляют теплом конденсата греющего пара в первом бражном подогревателе и направляют ее через сепаратор диоксида углерода на верхнюю тарелку первой бражной колонны, водно-спиртовый пар с верхней тарелки этой колонны подают в дефлегматор-испаритель колонны окончательной очистки, вторичный пар из которого направляют на обогрев колонны окончательной очистки, конденсат водно-спиртового пара совместно с жидкостью из спиртоловушки грязных погонов подают на тарелку питания эпюрационной колонны, вторую часть бражки подогревают во втором бражном подогревателе теплом конденсации части пара с верхней тарелки второй бражной колонны и направляют через сепаратор диоксида углерода на верхнюю тарелку этой колонны, вторую бражную колонну обогревают подачей в паровое пространство ее куба вторичного пара из двух дефлегматоров-испарителей, в первый из них подают водно-спиртовый пар с верхней тарелки нижней зоны концентрационной части эпюрационной колонны, теплом частичной конденсации этого пара испаряют лютер из куба эпюрационной колонны с образованием вторичного пара, конденсат водно-спиртового пара возвращают в жидкую фазу верхней тарелки нижней зоны, а несконденсированный пар из первого дефлегматора-испарителя направляют в паровое пространство над горизонтальной перегородкой эпюрационной колонны и обогревают им верхнюю часть этой колонны, во второй дефлегматор-испаритель подают водно-спиртовый пар с верхней тарелки эпюрационной колонны, теплом его частичной конденсации испаряют лютер из куба разгонной колонны с образованием вторичного пара, конденсат водно-спиртового пара возвращают на верхнюю тарелку эпюрационной колонны, а несконденсированный пар направляют в дефлегматор эпюрационной колонны, несконденсированный пар из дефлегматора-испарителя колонны окончательной очистки подают в кипятильник колонны предварительной очистки, где теплом конденсации пара испаряют кубовую жидкость этой колонны, конденсат пара возвращают в ее куб, а подачей вторичного пара из кипятильника колонны предварительной очистки и несконденсированного пара из второго бражного подогревателя в паровое пространство куба колонны предварительной очистки питают и обогревают эту колонну и дополнительно питают ее вводом в среднюю зону конденсата из конденсаторов сепараторов диоксида углерода бражных колонн, на тарелках колонны предварительной очистки и в ее дефлегматоре концентрируют метанол, уксусный альдегид и другие головные примеси, фракцию концентрата которых отбирают из конденсатора этой колонны, а ее кубовую жидкость совместно с конденсатом пара из второго бражного подогревателя подогревают в теплообменнике конденсатом греющего пара и перекачивают на тарелку питания эпюрационной колонны, спиртовую колонну обогревают и питают подачей в ее куб водно-спиртового пара с верхней тарелки выварной колонны, колонну концентрирования метанола и головных примесей питают фракциями из конденсаторов спиртовой колонны, колонны окончательной очистки, спиртоловушки чистых погонов и обогревают вторичным паром из ее дефлегматора-испарителя, в который подают водно-спиртовый пар с верхней тарелки разгонной колонны, конденсат водно-спиртового пара из этого дефлегматора-испарителя возвращают на верхнюю тарелку разгонной колонны, а несконденсированный пар укрепляют метанолом и головными примесями в дефлегматоре разгонной колонны, фракцию концентрата которых отбирают из конденсатора этой колонны, объединяют с фракцией из конденсатора колонны предварительной очистки и выводят из брагоректификационной установки, разгонную колонну питают сивушным спиртом из спиртовой колонны и фракцией головных и промежуточных примесей из конденсатора эпюрационной колонны, на верхнюю тарелку разгонной колонны подают гидроселекционную воду, которую подогревают в теплообменниках до 95-97°C теплом лютера из выварной, эпюрационной и разгонной колонн, на тарелках отгонной части разгонной колонны проводят очистку спирта от органических кислот и других хвостовых примесей, которые отводят с лютером из куба этой колонны, на тарелках выварной и концентрационной частей разгонной колонны и в ее дефлегматоре осуществляют вываривание и концентрирование головных и промежуточных примесей, фракцию которых отбирают из конденсатора этой колонны и выводят из системы брагоректификации, а из жидкой фазы нижних тарелок выварной части разгонной колонны отводят фракцию очищенного от примесей этилового спирта и совместно с кубовой жидкостью колонны концентрирования метанола и головных примесей направляют в куб спиртовой колонны.

В результате осуществления предлагаемого способа снижают энергетические затраты на брагоректификацию, повышают качество конечного продукта и увеличивают его выход.

Снижение энергетических затрат получают повторным использованием водно-спиртового пара с верхних тарелок первой бражной, выварной, эпюрационной, разгонной колонн, а также с верхней тарелки нижней зоны концентрационной части эпюрационной колонны для обогрева колонны окончательной очистки, спиртовой колонны, второй бражной колонны, колонны предварительной очистки, колонны концентрирования метанола и головных примесей. Существенный вклад в снижение энергетических затрат на брагоректификацию вносят использование тепловой энергии конденсата греющего пара из кипятильников первой бражной, выварной, эпюрационной, разгонной колонн для подогрева исходной бражки, бражного дистиллята из второго бражного подогревателя и куба колонны предварительной очистки, а также применение лютера из кубов выварной, эпюрационной, разгонной колонн для подогрева гидроселекционной воды.

Для повышения качества конечного продукта проводят дополнительную очистку этилового спирта от органических кислот и других хвостовых примесей их концентрированием в отгонной части разгонной колонны и выводом с лютером из ее куба. Эффекты очистки спирта от головных и промежуточных примесей повышают за счет увеличения удельного расхода гидроселекционной воды в эпюрационной и разгонной колоннах, а степень извлечения из спирта метанола и головных примесей дополнительно увеличивают в результате отбора их концентрата из конденсатора колонны предварительной очистки, а также осуществления ректификационных процессов при пониженном давлении в колонне окончательной очистки, колонне концентрирования метанола и головных примесей и спиртовой колонне, что повышает коэффициенты испарения указанных примесей и снижает их остаточное содержание в ректификованном спирте.

Выход и качество конечного продукта повышают за счет подачи в куб спиртовой колонны фракции этилового спирта с нижних тарелок выварной части разгонной колонны и кубовой жидкости колонны концентрирования метанола и головных примесей, в которых спирт глубоко очищен от сопутствующих примесей.

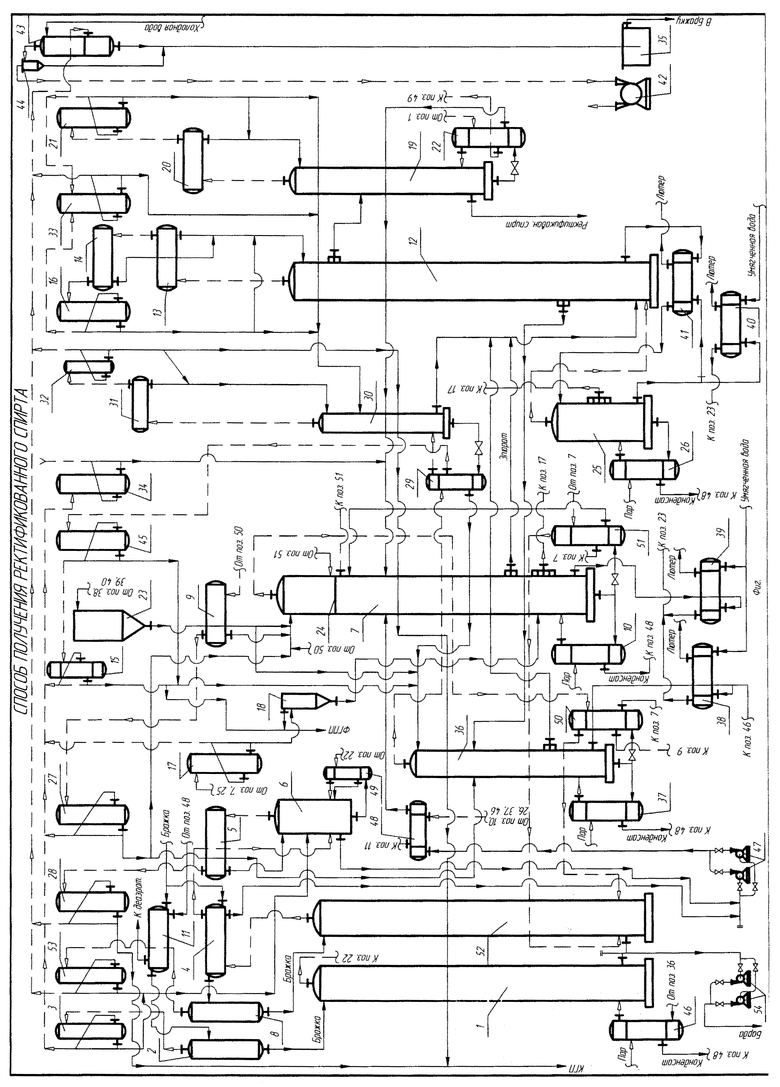

На чертеже представлена технологическая схема брагоректификации, поясняющая предлагаемый способ. По этому способу процессы брагоректификации проводят в брагоректификационной установке (БРУ), включающей обогреваемые острым паром через кипятильники первую бражную 1, эпюрационную 7, выварную 25, разгонную 36 колонны, которые работают под атмосферным давлением и обогреваемые вторичным паром вторую бражную 52, спиртовую 12 колонны и колонны предварительной очистки 6, концентрирования метанола и головных примесей 30, окончательной очистки 19, работающие под разрежением.

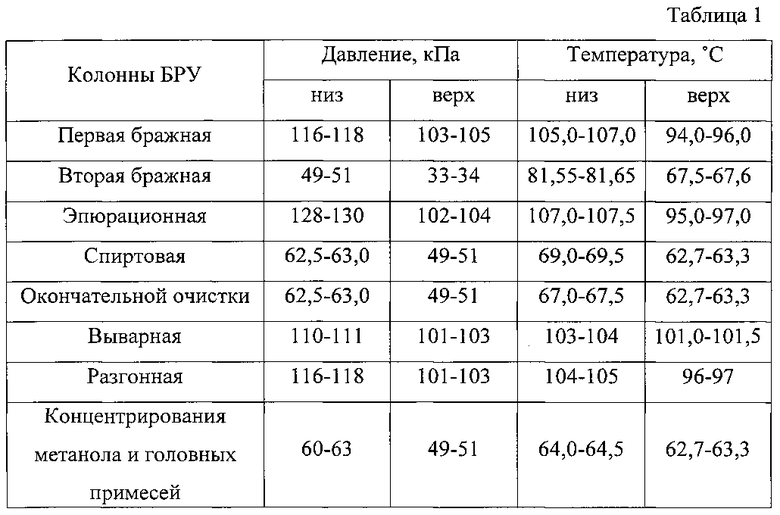

Один из вариантов распределения давления и температуры между колоннами БРУ, который обеспечивает повторное использование энергии острого пара, подаваемого в первую бражную 1, эпюрационную 7, выварную 25 и разгонную 36 колонны, приведен в таблице 1.

Разрежение в колоннах 6, 12, 19, 30, 52 создают вакуум-насосом 42. Соединение колонн 6, 12, 19, 30, 52 с вакуум-насосом 42 осуществляют через их конденсаторы 16, 21, 28, 32, 53, спиртоловушку 33 и барометрический конденсатор 43 с сепаратором 44. В барометрический конденсатор 43 подают холодную воду для улавливания паров этилового спирта из отсасываемых газов. Образующуюся при этом водно-спиртовую жидкость направляют в сборник 35, из которого подают в бражку.

Исходную бражку разделяют на две части, первую из которых подогревают теплом конденсата греющего пара из теплообменника 48 в первом бражном подогревателе 11 и очищают от диоксида углерода в сепараторе 2, а вторую часть бражки подогревают теплом частичной конденсации пара с верхней тарелки второй бражной колонны 52 во втором бражном подогревателе 4 и подают в сепаратор диоксида углерода 8. Диоксид углерода из сепараторов 2 и 8 очищают от летучих веществ бражки в конденсаторах 3 и 53 и выводят из БРУ через спиртоловушку 34 и барометрический конденсатор 43. Образующийся при этом конденсат, содержащий значительные количества примесей этилового спирта, направляют в среднюю зону колонны предварительной очистки 6. Отсепарированную бражку подают на верхние тарелки бражных колонн 1 и 52, где из нее вываривают этиловый спирт и летучие примеси. Бражную колонну 1 обогревают острым паром через кипятильник 46 с использованием для парообразования лютера из разгонной колонны 36.

Водно-спиртовый пар из парового пространства верхней тарелки колонны 1 направляют в дефлегматор-испаритель 22 колонны окончательной очистки 19, где этот пар частично конденсируют. Вторичным паром из дефлегматора-испарителя 22 обогревают колонну 19, а конденсат пара из теплообменника 22 подают совместно с жидкостью из спиртоловушки грязных погонов 34 на тарелку питания эпюрационной колонны 7.

Вторую бражную колонну 52 обогревают подачей в паровое пространство ее куба вторичного пара из двух дефлегматоров-испарителей 51 и 50. В теплообменник 51 подают водно-спиртовый пар с верхней тарелки нижней зоны концентрационной части эпюрационной колонны 7. Теплом частичной конденсации этого пара в аппарате 51 испаряют лютер из куба колонны 7 с образованием вторичного пара. Конденсат водно-спиртового пара из дефлегматора-испарителя 51 возвращают в жидкую фазу верхней зоны концентрационной части колонны 7, а несконденсированный пар из теплообменника 51 направляют в паровое пространство над горизонтальной перегородкой 24 колонны 7 и обогревают им верхнюю часть этой колонны. В дефлегматор-испаритель 50 подают водно-спиртовый пар с верхней тарелки эпюрационной колонны 7, теплом частичной конденсации которого испаряют лютер из куба разгонной колонны с образованием вторичного пара. Образующийся при этом конденсат возвращают на верхнюю тарелку колонны 7. Несконденсированный пар из дефлегматора-испарителя 50 направляют в дефлегматор 9 эпюрационной колонны 7, где дополнительно концентрируют головные и промежуточные примеси, фракцию которых отбирают из конденсатора 27 и подают на тарелку питания разгонной колоны 36.

Несконденсированный пар из дефлегматора-испарителя 22 колонны 19 подают в кипятильник 49 колонны предварительной очистки 6, где теплом конденсации этого пара испаряют кубовую жидкость колонны 6, конденсат греющего водно-спиртового пара возвращают в куб колонны 6, а подачей вторичного пара из кипятильника 49 и несконденсированного пара из бражного подогревателя 4 в паровое пространство куба колонны 6 питают и обогревают эту колонну и дополнительно питают ее вводом в среднюю зону конденсата из конденсаторов 3 и 53. На тарелках колонны предварительной очистки 6 и в ее дефлегматоре 5 концентрируют метанол, уксусный альдегид и другие головные примеси, фракцию концентрата которых отбирают из конденсатора 28 этой колонны, а ее кубовую жидкость совместно с конденсатом пара из бражного подогревателя 4 подогревают в теплообменнике 48 конденсатом греющего пара из кипятильников 10, 26, 37, 46 и перекачивают насосами 47 на тарелку питания эпюрационной колонны 7, которую обогревают острым паром через кипятильник 10.

Эпюрационная колонна 7 имеет в своем составе отгонную, выварную, концентрационную части, дефлегматор 9, дефлегматоры-испарители 50, 51, конденсатор 27. На тарелках отгонной части этой колонны осуществляют очистку этилового спирта от органических кислот и других хвостовых примесей, которые выводят с лютером из куба колонны 7, а также от компонентов сивушного масла и других промежуточных примесей, которые отбирают с фракцией сивушного масла из паровой фазы тарелок ее средней зоны и направляют в конденсатор 17.

Процесс вываривания головных и промежуточных примесей в выварной части колонны 7, лимитирующий очистку эпюрата от этих примесей, усилен за счет уменьшения потока бражного дистиллята и исключения подачи фракции сивушного спирта на верхнюю тарелку колонны 7. На тарелках нижней зоны выварной части эпюрационной колонны 7 проводят укрепление этиловым спиртом глубоко очищенного от примесей эпюрата, который отбирают из жидкой фазы этих тарелок и подают в кубовую часть колонны 12.

Концентрационная часть эпюрационной колонны 7 разделена на верхнюю и нижнюю зоны горизонтальной перегородкой 24, оборудованной сливным стаканом, но не имеющей отверстий для прохода пара, который выводят из парового пространства верхней тарелки нижней зоны через боковой патрубок и вводят в дефлегматор-испаритель 51 колонны 7, где осуществляют его частичную конденсацию. Образовавшийся конденсат направляют на верхнюю тарелку нижней зоны концентрационной части колонны 7, а несконденсированный пар подают в паровое пространство над перегородкой 24 и обогревают им верхнюю зону концентрационной части колонны 7. На верхнюю тарелку этой колонны направляют гидроселекционную воду из напорного бака 23. Приготовление гидроселекционной воды проводят путем подогрева холодной умягченной воды теплом лютера из колонн 7, 25, 36 в теплообменниках 38, 39, 40. Процесс концентрирования головных и промежуточных примесей на тарелках верхней зоны концентрационной части колонны 7 проводят при повышенном удельном расходе гидроселекционной воды за счет частичной конденсации пара с верхней тарелки ее нижней зоны в дефлегматоре-испарителе 51. Конденсат водно-спиртового пара из дефлегматора-испарителя 51 возвращают в жидкую фазу верхней тарелки нижней зоны концентрационной части эпюрационной колонны 7. Тепло конденсации водно-спиртового пара в теплообменнике 51 расходуется на испарение лютера из куба колонны 7 с образованием вторичного пара, который подают в паровое пространство куба колонны 52 для ее обогрева. Несконденсированный в дефлегматоре-испарителе 51 пар направляют в паровое пространство над горизонтальной перегородкой 24 и обогревают им верхнюю часть колонны 7. Водно-спиртовый пар с верхней тарелки колонны 7 направляют в дефлегматор-испаритель 50, где тепло его частичной конденсации используют для испарения кубовой жидкости разгонной колонны 36 с образованием вторичного пара для обогрева колонны 52. Конденсат пара из теплообменника 50 возвращают на верхнюю тарелку колонны 7, а не сконденсированный в этом теплообменнике пар подают в дефлегматор 9, где дополнительно укрепляют его головными и промежуточными примесями, которые отбирают с фракцией из конденсатора 27 и подают на тарелку питания разгонной колоны 36.

Выварную колонну 25 питают кубовой жидкостью спиртовой колонны 12 с ее подогревом теплом лютера из куба колонны 25 в теплообменнике 41.

Обогрев колонны 25 осуществляют острым паром через кипятильник 26. На тарелках этой колонны проводят вываривание этилового спирта и его очистку отбором фракции сивушного масла из паровой фазы 5-12-й тарелок с подачей этой фракции совместно с фракцией сивушного масла из отгонной части эпюрационной колонны 7 в сивушный конденсатор 17, жидкость из которого направляют в декантатор 18 и расслаивают на две жидкие фазы. Верхний слой жидкости в декантаторе 18 содержит большое количество компонентов сивушного масла, других промежуточных и головных примесей. Этот слой выводят из брагоректификационной установки, а нижний водный слой подают в зону отбора фракции сивушного масла из паровой фазы тарелок отгонной части эпюрационной колонны 7.

Пар с верхней тарелки выварной колонны 25 направляют в куб спиртовой колонны 12 и обогревают им эту колонну.

В спиртовой колонне 12 с барабанами дефлегматора 13, 14, конденсатором 16 осуществляют концентрирование эпюрата и очистку спирта от промежуточных примесей отбором фракции сивушного спирта из жидкой фазы нижних тарелок этой колонны. Фракцию сивушного спирта подают на тарелку питания колонны 36. Из конденсатора 16 отбирают фракцию непастеризованного спирта и направляют на питательную тарелку колонны концентрирования метанола и головных примесей 30, а из жидкой фазы верхних тарелок спиртовой колонны 12 выводят глубоко очищенный от примесей ректификованный спирт и питают им колонну окончательной очистки 19. Понижение давления в колонне 19 увеличивает коэффициенты испарения метанола и головных примесей, что улучшает их вываривание и концентрирование на тарелках колонны 19, в ее дефлегматоре 20 и обеспечивает глубокую очистку от них этилового спирта. Указанные примеси отбирают с фракцией из конденсатора 21 и направляют на тарелку питания колонны 30. Конечный продукт отбирают из куба колонны 19 и подают через спиртовый холодильник в спиртоприемное отделение.

Колонны 30, 36 предназначены для извлечения этилового спирта из питающих их фракций, очистки его от примесей и возврата в систему брагоректификации, а также для концентрирования примесей и вывода их из брагоректификационной установки.

Разгонная колонна 36 имеет отгонную, выварную и концентрационную части. Эту колонну питают фракцией головных и промежуточных примесей из конденсатора 27 и фракцией сивушного спирта из спиртовой колонны 12, а обогревают острым паром через кипятильник 37. На верхнюю тарелку колонны 36 подают из бака 23 гидроселекционную воду. На тарелках отгонной части колонны 36 вываривают этиловый спирт и проводят его очистку от хвостовых примесей, которые выводят с лютером из ее куба. В выварной части этой колонны из спирта вываривают головные и промежуточные примеси и концентрируют их на тарелках ее концентрационной части. Водно-спиртовый пар с верхней тарелки колонны 36 подают в дефлегматор-испаритель 29, где теплом его частичной конденсации испаряют под разрежением жидкость из куба колонны 30. Образующийся при этом вторичный пар направляют в паровое пространство куба колонны 30 для ее обогрева, конденсат водно-спиртового пара возвращают из теплообменника 29 на верхнюю тарелку колонны 36, а несконденсированный водно-спиртовый пар из аппарата 29 подают в дефлегматор 45, где в процессе конденсации дополнительно укрепляют его головными и промежуточными примесями, фракцию которых отбирают из конденсатора 15, объединяют с верхним слоем жидкости из декантатора 18 и выводят из системы брагоректификации в качестве фракции головных и промежуточных примесей (ФГПП). Из жидкой фазы нижних тарелок выварной части колонны 36 отбирают фракцию очищенного от примесей этилового спирта и направляют в куб спиртовой колонны 12.

Колонну концентрирования метанола и головных примесей 30 питают фракциями из конденсаторов 16, 21 и спиртоловушки 33, которые содержат метанол, уксусный альдегид и другие головные примеси. Пониженное давление в колонне 30 повышает коэффициенты испарения метанола и головных примесей и обеспечивает их эффективное вываривание и концентрирование на тарелках этой колонны, в ее дефлегматоре 31 и эффективный отбор из конденсатора 32 в виде фракции концентрата головных примесей (КГП), которую выводят из брагоректификационной установки. Очищенную от примесей кубовую жидкость колонны 30 подают в куб спиртовой колонны 12.

По известному способу фракцию сивушного спирта из спиртовой колонны подают на верхнюю тарелку эпюрационной колонны, что повышает концентрацию этилового спирта на ее тарелках, уменьшает коэффициенты испарения примесей и эффекты их вываривания и концентрирования, увеличивает отбор этилового спирта с фракцией из конденсатора эпюрационной колонны и снижает выход конечного продукта и его органолептические свойства.

По предлагаемому способу фракцию сивушного спирта направляют на тарелку питания разгонной колонны, что снижает концентрацию этилового спирта на тарелках эпюрационной колонны, повышает коэффициенты испарения компонентов сивушного масла, непредельных соединений и других примесей, снижает их остаточное содержание в ректификованном спирте и позволяет повысить выход конечного продукта и его органолептические свойства по сравнению с известным способом.

По известному способу эффективную очистку этилового спирта от метанола, уксусного альдегида и других головных примесей осуществляют в колонне окончательной очистки при значительном отборе спирта с фракцией из ее конденсатора, что ограничивает возможности увеличения выхода конечного продукта и повышения его качества.

По предлагаемому способу проводят дополнительную очистку этилового спирта от метанола, уксусного альдегида и других головных примесей в работающих под разрежением колоннах предварительной очистки и концентрирования метанола и головных примесей, что существенно сокращает отбор спирта с фракцией концентрата головных примесей, повышает выход конечного продукта и его органолептические свойства по сравнению с известным способом.

По известному способу тепловая энергия конденсата греющего пара не используется в процессах брагоректификации, что сокращает возможности снижения энергозатрат на производство ректификованного спирта.

По предлагаемому способу конденсат греющего пара применяется для подогрева бражки до 85-88°C в первом бражном подогревателе, что существенно снижает энергозатраты на производство конечного продукта по сравнению с известным способом.

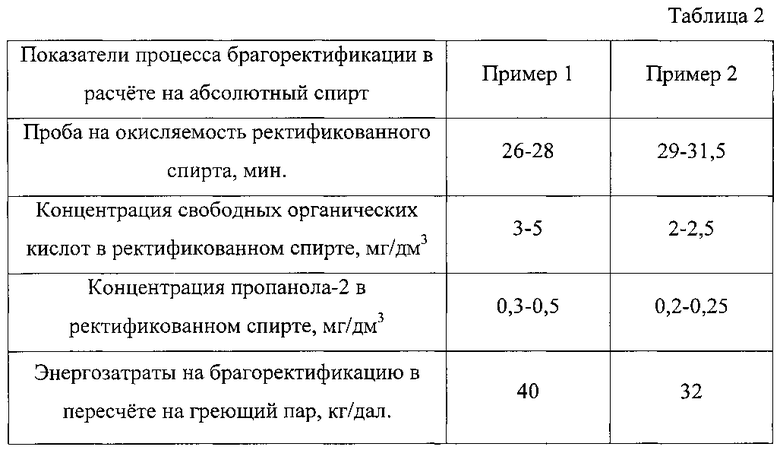

Сравнительные показатели процесса получения ректификованного спирта согласно прототипу и предлагаемому способу отражены в примерах 1, 2 и представлены в таблице 2.

Пример 1. Ректификованный спирт получают согласно прототипу.

Пример 2. Ректификованный спирт получают согласно предлагаемому способу.

Как следует из приведенных примеров, предлагаемый способ позволяет выводить из системы брагоректификации больше примесей, получать ректификованный спирт лучшего качества и с меньшими затратами по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579896C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579937C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579943C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2016 |

|

RU2651485C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2016 |

|

RU2651480C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398880C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409675C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409674C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409676C1 |

Изобретение относится к спиртовой промышленности. Способ получения ректификованного спирта включает процессы брагоректификации, которые проводят в работающих под атмосферным давлением первой бражной, эпюрационной, выварной, разгонной колоннах и под разрежением в спиртовой колонне, колоннах предварительной очистки, окончательной очистки, концентрирования метанола и головных примесей, второй бражной колонне. Подогрев исходной бражки до 85-88°C проводят теплом конденсата греющего пара, а гидроселекционной воды до 95-97°C - теплом лютера из выварной, эпюрационной, разгонной колонн. Глубокую очистку этилового спирта от примесей проводят в эпюрационной и разгонной колоннах, на верхние тарелки которых подают гидроселекционную воду. Очистку спирта от метанола, уксусного альдегида и других головных примесей проводят в колонне предварительной очистки и в работающих под разрежением спиртовой колонне, колонне окончательной очистки, колонне концентрирования метанола и головных примесей с отбором концентрата этих примесей из конденсаторов колонн предварительной очистки и концентрирования метанола и головных примесей. Изобретение позволяет получить продукт повышенного качества с пониженными затратами на производство. 1 ил., 2 табл., 2 пр.

Способ получения ректификованного спирта вывариванием спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят, очисткой бражного дистиллята от головных, промежуточных и хвостовых примесей в эпюрационной колонне с подачей гидроселекционной воды на ее верхнюю тарелку, с концентрированием хвостовых примесей в отгонной части эпюрационной колонны и выводом их с лютером из ее куба, с вывариванием и концентрированием головных и промежуточных примесей при повышенном удельном расходе гидроселекционной воды и отбором их фракции из конденсатора этой колонны, с боковым отбором эпюрата из жидкой фазы нижних тарелок выварной части эпюрационной колонны и подачей его в куб спиртовой колонны, вывариванием и укреплением спирта из эпюрата с отбором фракций сивушного масла, сивушного спирта, непастеризованного спирта и ректификованного спирта при повышенном давлении в выварной и пониженном давлении в спиртовой колоннах с подогревом кубовой жидкости спиртовой колонны теплом лютера из куба выварной колонны и подачей ее на верхнюю тарелку выварной колонны, очисткой ректификованного спирта от метанола и головных примесей под разрежением в колонне окончательной очистки, обогревом работающих при пониженном давлении колонн водно-спиртовым паром из колонн с давлением выше атмосферного, отличающийся тем, что брагоректификационная установка включает работающие под атмосферным давлением первую бражную, эпюрационную, выварную, разгонную колонны, которые обогревают острым паром через кипятильники, и обогреваемые вторичным паром вторую бражную, спиртовую колонны и колонны предварительной очистки, концентрирования метанола и головных примесей, окончательной очистки, которые работают под разрежением, при этом подогрев части бражки осуществляют теплом конденсата греющего пара в первом бражном подогревателе и направляют ее через сепаратор диоксида углерода на верхнюю тарелку первой бражной колонны, водно-спиртовый пар с верхней тарелки этой колонны подают в дефлегматор-испаритель колонны окончательной очистки, вторичный пар из которого направляют на обогрев колонны окончательной очистки, конденсат водно-спиртового пара совместно с жидкостью из спиртоловушки грязных погонов подают на тарелку питания эпюрационной колонны, вторую часть бражки подогревают во втором бражном подогревателе теплом конденсации части пара с верхней тарелки второй бражной колонны и направляют через сепаратор диоксида углерода на верхнюю тарелку этой колонны, вторую бражную колонну обогревают подачей в паровое пространство ее куба вторичного пара из двух дефлегматоров-испарителей, в первый из них подают водно-спиртовый пар с верхней тарелки нижней зоны концентрационной части эпюрационной колонны, теплом частичной конденсации этого пара испаряют лютер из куба эпюрационной колонны с образованием вторичного пара, конденсат водно-спиртового пара возвращают в жидкую фазу верхней тарелки нижней зоны, а несконденсированный пар из первого дефлегматора-испарителя направляют в паровое пространство над горизонтальной перегородкой эпюрационной колонны и обогревают им верхнюю часть этой колонны, во второй дефлегматор-испаритель подают водно-спиртовый пар с верхней тарелки эпюрационной колонны, теплом его частичной конденсации испаряют лютер из куба разгонной колонны с образованием вторичного пара, конденсат водно-спиртового пара возвращают на верхнюю тарелку эпюрационной колонны, а несконденсированный пар направляют в дефлегматор эпюрационной колонны, несконденсированный пар из дефлегматора-испарителя колонны окончательной очистки подают в кипятильник колонны предварительной очистки, где теплом конденсации пара испаряют кубовую жидкость этой колонны, конденсат пара возвращают в ее куб, а подачей вторичного пара из кипятильника колонны предварительной очистки и несконденсированного пара из второго бражного подогревателя в паровое пространство куба колонны предварительной очистки питают и обогревают эту колонну и дополнительно питают ее вводом в среднюю зону конденсата из конденсаторов сепараторов диоксида углерода бражных колонн, на тарелках колонны предварительной очистки и в ее дефлегматоре концентрируют метанол, уксусный альдегид и другие головные примеси, фракцию концентрата которых отбирают из конденсатора этой колонны, а ее кубовую жидкость совместно с конденсатом пара из второго бражного подогревателя подогревают в теплообменнике конденсатом греющего пара и перекачивают на тарелку питания эпюрационной колонны, спиртовую колонну обогревают и питают подачей в ее куб водно-спиртового пара с верхней тарелки выварной колонны, колонну концентрирования метанола и головных примесей питают фракциями из конденсаторов спиртовой колонны, колонны окончательной очистки, спиртоловушки чистых погонов и обогревают вторичным паром из ее дефлегматора-испарителя, в который подают водно-спиртовый пар с верхней тарелки разгонной колонны, конденсат водно-спиртового пара из этого дефлегматора-испарителя возвращают на верхнюю тарелку разгонной колонны, а несконденсированный пар укрепляют метанолом и головными примесями в дефлегматоре разгонной колонны, фракцию концентрата которых отбирают из конденсатора этой колонны, объединяют с фракцией из конденсатора колонны предварительной очистки и выводят из брагоректификационной установки, разгонную колонну питают сивушным спиртом из спиртовой колонны и фракцией головных и промежуточных примесей из конденсатора эпюрационной колонны, на верхнюю тарелку разгонной колонны подают гидроселекционную воду, которую подогревают в теплообменниках до 95-97°C теплом лютера из выварной, эпюрационной и разгонной колонн, на тарелках отгонной части разгонной колонны проводят очистку спирта от органических кислот и других хвостовых примесей, которые отводят с лютером из куба этой колонны, на тарелках выварной и концентрационной частей разгонной колонны и в ее дефлегматоре осуществляют вываривание и концентрирование головных и промежуточных примесей, фракцию которых отбирают из конденсатора этой колонны и выводят из системы брагоректификации, а из жидкой фазы нижних тарелок выварной части разгонной колонны отводят фракцию очищенного от примесей этилового спирта и совместно с кубовой жидкостью колонны концентрирования метанола и головных примесей направляют в куб спиртовой колонны.

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2346048C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2005 |

|

RU2300570C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2421522C1 |

| АГАФОНОВ Г.В | |||

| и др | |||

| Предварительная очистка бражного дистиллята от примесей этилового спирта, Производство спирта и ликероводочных изделий, 2013, N 4, С.10-12. | |||

Авторы

Даты

2016-04-10—Публикация

2015-02-13—Подача