Изобретение относится к технике для изучения процессов добычи и подготовки газа в нефтегазовой отрасли.

Из уровня техники известно устройство для испытаний сепарационного оборудования (патент РФ на полезную модель №150054, кл. E21B 43/34, опубл. 27.01.2015). Известное устройство для испытаний сепарационного оборудования, включает сепарационный блок, связанный сливным патрубком с накопительной емкостью, блок нагнетания газа, расходомер, предназначенный для контроля расхода газа, поступающего из атмосферы в сепарационный блок по трубопроводу для ввода газа, на котором установлены дозатор жидкости и/или дозатор механических примесей и песка, а также входной манометр. Недостаток устройства заключается в том, что оно не позволяет в процессе испытаний сепарационного оборудования исследовать структуру потока (размеры, форму и количество частиц) на входе в сепарационный блок и на выходе из него.

Задача предлагаемого изобретения состоит в создании устройства для испытаний сепарационного оборудования, обеспечивающего высокую точность проведения газогидродинамических экспериментов.

Технический результат изобретения заключается в повышении точности результатов проводимых газогидродинамических экспериментов и уменьшении времени их анализа, повышении наглядности проведения экспериментальных исследований.

Сущность изобретения заключается в том, что устройство для испытаний сепарационного оборудования включает сепарационный блок, выход жидкости которого связан сливным патрубком, снабженным запорной арматурой, с накопительной емкостью. Выход сепарационного блока предназначен для вывода неотсепарированных частиц через отводящий патрубок и связан со входом сосуда сферической формы, выполненного из прозрачного материала и предназначенного для накопления частиц. Выход сосуда сферической формы предназначен для передачи газового потока через блок всасывания/нагнетания по выкидному трубопроводу в узел замера газового потока. Вход сепарационного блока с помощью разъемного соединения последовательно подключен к подводящему патрубку и отводу, выполненному из прозрачного материала и включающему изогнутый и вертикальный участки, последний из которых погружен в емкость для всасывания жидкости и/или механических примесей и предназначен для подачи содержимого из нее. Вход для подачи жидкости и/или механических примесей емкости для всасывания жидкости и/или механических примесей связан через узел подачи и регулирования жидкости и/или механических примесей с выходом емкости для хранения жидкости и/или механических примесей. Вдоль вертикального и изогнутого участков отвода, а также в непосредственной близости с сосудом сферической формы установлены соответствующие светонепроницаемые экраны, имеющие эталонные отверстия, расположенные с прилегающих соответственно к отводу и сосуду сферической формы сторон. Плоскости экранов установлены с возможностью их перемещения в горизонтальном направлении. Напротив каждого из экранов с возможностью освещения прозрачных участков устройства в диапазонах видимого и/или ультрафиолетового спектров установлены импульсные источники излучения и фотовидеорегистрирующая аппаратура, предназначенная для записи панорамных изображений в память блока обработки информации и передачи и отображения изображений. На входе и выходе сепарационного блока установлены приборы измерения давления.

Кроме того, подводящий и отводящий патрубки выполнены из прозрачного материала.

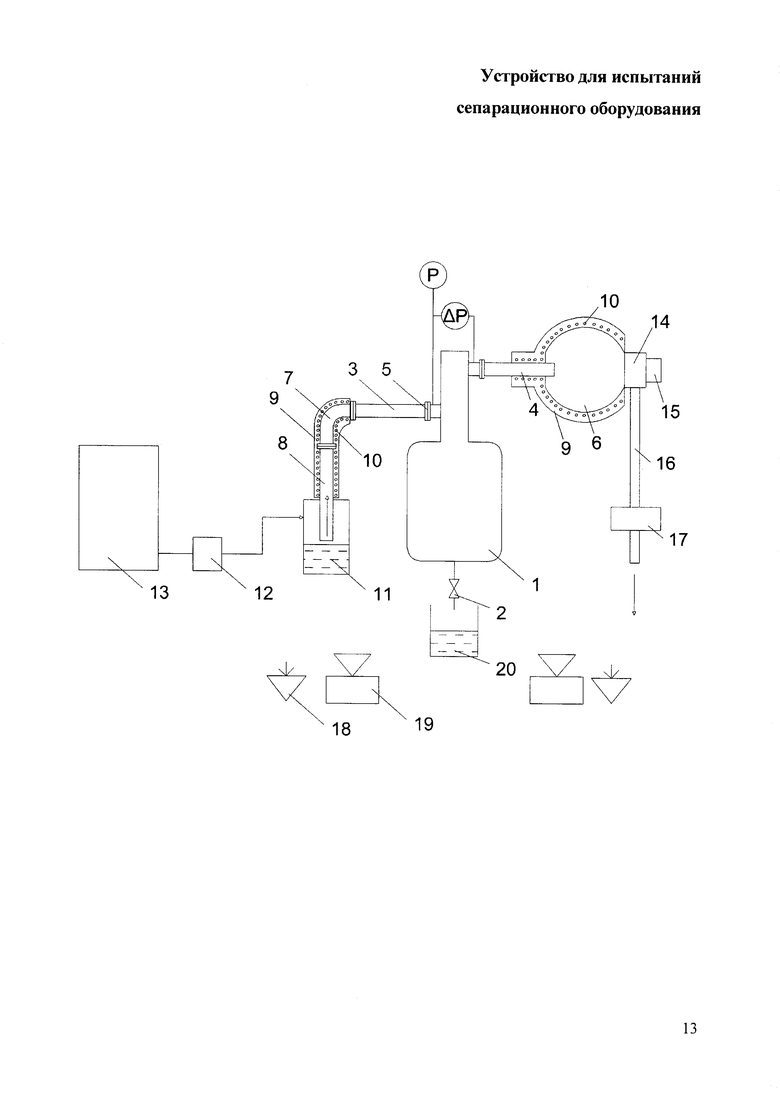

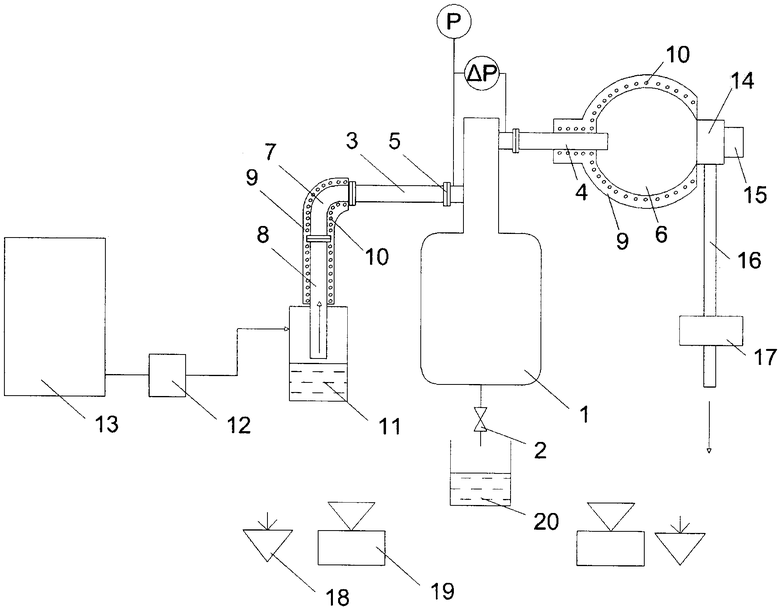

Сущность изобретения поясняется чертежом и описанным ниже примером осуществления устройства.

Устройство для испытаний сепарационного оборудования включает: - сепарационный блок (1) со сливным патрубком (2), снабженным запорной арматурой и расположенным в нижней части сепарационного блока;

- подводящий (3) и отводящий патрубки (4) соответственно;

- разъемное соединение (5) для крепления патрубков к сепарационному блоку;

- сосуд (6) сферической формы, выполненный из прозрачного материала;

- отвод, выполненный из прозрачного материала и включающий изогнутый (7) и вертикальный участки (8);

- экраны (9) с эталонными отверстиями (10);

- емкость (11) для всасывания жидкости и/или механических примесей;

- узел подачи и регулирования жидкости и/или механических примесей (12);

- емкость для хранения жидкости и/или механических примесей (13);

- блок всасывания/нагнетания (14), расположенный на выходе из сосуда сферической формы;

- энергоблок (15), обеспечивающий всасывание газожидкостной смеси и/или механических примесей из емкости (11);

- выкидной трубопровод (16), предназначенный для направления газового потока к узлу замера;

- узел замера (расходомер) газового потока (17);

- импульсный источник излучения (18);

- фотовидеорегистрирующую аппаратуру (19);

- накопительную емкость (20), предназначенную для слива жидкости и/или механических примесей;

- датчики давления, перепада давления, температуры (на чертеже не показаны).

Работа предлагаемого устройства осуществляется следующим образом.

Перед сборкой устройства узлы проходят проверку на прочность. В предлагаемом устройстве испытания могут проводиться как с жидкостью, при использовании в нем жидкостных сепарационных блоков, так и с механическими примесями (механические примеси могут состоять из ржавчины, песка, глины или окалины с поверхности труб, по которым подается вода) при использовании в составе устройства десендеров или песколовок, или с жидкостью вместе с механическими примесями. Закрытие запорной арматуры проверяют с помощью сливного патрубка (2). В том случае когда накопительная емкость (20) для слива осталась заполненной после проведения предыдущих испытаний, из накопительной емкости (20) сливают жидкость и очищают емкость от механических примесей. Заполняют емкость для хранения жидкости и/или механических примесей (13) (для хранения жидкости и механических примесей могут использоваться отдельные емкости). Устанавливают и подключают датчики давления, перепада давления, температуры, расходомер газа. Вдоль прозрачных частей отвода, изогнутого (7) и вертикального участков (8), а также сосуда сферической формы, выполненного из прозрачного материала (6), устанавливают экраны (9), имеющие на каждой из прилегающих к отводу и к сосуду сферической формы сторон эталонные отверстия (10). Напротив экранов (9) располагают источники излучения (18), установленные с возможностью освещения прозрачных участков в диапазонах видимого и/или ультрафиолетового спектра, и фотовидеорегистрирующую аппаратуру (19), предназначенные для записи панорамных изображений в память блока обработки информации и передачи и отображения изображений (на чертеже не показан), полученных на прозрачных участках, на экране монитора и/или люминесцентном экране с нанесенными на нем мерными шкалами. Блок обработки информации снабжен программой графического редактора и предназначен для задания режимов работы установки и обработки информации, синхронно получаемой через интерфейс передачи информации от измерительных приборов. Для калибровки в статическом состоянии включают источник излучения (18). При помощи фотовидеорегистрирующей аппаратуры (19) производят съемку прозрачного участка, не заполненного песком, или жидкостью, или их смесью. Полученные изображения прозрачного участка, не заполненного песком, или жидкостью, или их смесью соответственно, передают в блок обработки информации. При помощи графического редактора сначала производят процедуру калибровки, а затем обработку первичного изображения методом аддитивной цветовой модели RGB (смешения красного, зеленого и синего), описывающей цвет сложением трех базовых цветов в зоне отсутствия песка или жидкости, или их смеси. В результате создается цветовая модель RGB в зоне, не заполненной песком или жидкостью, или их смесью. Импульсные излучатели (18) располагают таким образом, чтобы излучение не передавалось на фотовидеорегистрирующую аппаратуру (19), т.е. объектив (линза камеры) должен находиться «в тени». Установленные вдоль прозрачных участков экраны (9), обработанные люминесцентными веществами, обеспечивают более контрастное представление происходящего процесса. Цвет экрана целесообразно подбирать таким образом, чтобы можно было получить лучшее представление цветовой гаммы процесса, проходящего на прозрачных участках устройства. В непосредственной близости с прозрачными участками устройства может быть предусмотрена измерительная шкала или линейка, и/или экраны (9), имеющие на своем поле вертикально и/или горизонтально расположенные деления. Шкала линейки может быть дополнительно обработана люминесцентными веществами для обеспечения ее видимости при отсутствии источника внешнего освещения, а также для идентификации размеров, например, газожидкостных пробок, сухих пробок, отдельных частиц, расстояний между ними. В результате проведенного эксперимента может быть получено изображение движущегося потока на фоне делений шкалы экранов (9) и/или линейки. При проведении эксперимента могут быть исключены источники внешнего освещения (лампы, окна, естественное освещение и т.п.) и включены источники излучения (18). Крепление подводящего (3) и отводящего патрубка (4) к сепарационному блоку (1), а также прозрачного вертикального участка (8) с прозрачным изогнутым отводом (7) и подводящим патрубком (3) может осуществляться, например, посредством разъемных соединений (5).

Энергоблок (15) при включении позволяет обеспечить всасывание газожидкостной смеси и/или механических примесей из емкости для всасывания жидкости и/или механических примесей (11). При проведении испытания затем следует обеспечить подачу жидкости и/или механических примесей с заданными расходами в емкость для всасывания жидкости и механических примесей (11) посредством узла подачи и регулирования жидкости и/или механических примесей (12). В качестве примера осуществления узла подачи и регулирования жидкости и/или механических примесей возможно использование насоса для жидкости, для механических примесей - бункера с подачей механических примесей под действием силы тяжести.

С помощью входного и выходного манометров осуществляют контроль давления на входе и выходе соответственно сепарационного блока (1), изменяя режимы работы энергоблока (15) и задавая необходимый расход газа, который контролируют по показаниям расходомера в составе узла замера газового потока (17).

Работа предлагаемого устройства возможна в выбранных условиями эксперимента режимах. Жидкость и/или механические примеси посредством узла подачи и регулирования жидкости и/или механических примесей (12) из емкости для хранения жидкости и механических примесей (13) поступают в емкость для всасывания жидкости и/или механических примесей (11), откуда потоком газа осуществляется засасывание в вертикальный прозрачный участок (8) отвода, и далее через прозрачный изогнутый участок отвода (7) и далее по подводящему патрубку (3) поступают в сепарационный блок (1). После сепарации поток с неотсепарированными частицами по отводящему патрубку (4) поступает в прозрачный сосуд сферической формы (6), где происходит их накопление за счет снижения скорости потока посредством увеличения проходного сечения. Далее газовый поток через блок всасывания/нагнетания (14) по выкидному трубопроводу (16) поступает в узел замера газового потока (17).

После стабилизации режима работы синхронизируют снятия показаний измерительной аппаратуры и фоторегистрацию с помощью фотовидеорегистрирующей аппаратуры (19) течения потока на прозрачных участках с частотой, например, от 1 до 1000 кадров в секунду. Частота предварительно рассчитывается исходя из условия, при котором между двумя зарегистрированными кадрами пройденное потоком расстояние составляет, например, не более 1÷2 см, при этом, получая панорамное изображение, фиксируют показания измерительной аппаратуры. Зная диаметр прозрачных участков, можно определить усредненную скорость движения потока на любом участке. Измеренные технологические параметры и отснятые графические изображения передают в блок обработки информации и сохраняют в его памяти.

После получения необходимого количества измерений все параметры фиксируют в памяти, при этом проводят не менее 20 замеров. Затем, либо изменяют режимы заданных параметров эксперимента, например расход газа или жидкости, либо проводят дальнейшие наблюдения до тех пор, пока установится стабильный режим, либо останавливают работу и переходят к обработке полученной информации. При каждом режиме работы фиксируемые технологические параметры и графические изображения сохраняют в памяти блока обработки информации. Эксперименты могут проводиться при незначительном либо полностью отсутствующем источнике внешнего освещения.

Обрабатывая полученные изображения, проводят идентификацию и определяют размеры газожидкостных и/или сухих пробок и/или расстояний между ними, и/или отдельных частиц, выявленных на прозрачных участках.

Дополнительно рабочее вещество может быть обработано флуоресцентным материалом. При этом идентификацию и определение размеров газожидкостных и/или сухих пробок и/или расстояний между ними, и/или отдельных частиц, выявленных на прозрачных участках, осуществляют по интенсивности и оттенкам свечения рабочего вещества. При фоторегистрации течения потока, проходящего внутри прозрачных участков, по крайней мере, один прозрачный участок облучают ультрафиолетовым источником излучения.

Обработку полученных изображений производят методом аддитивной цветовой модели RGB.

Время работы в выбранных условиях эксперимента зависит от конструкции сепарационного блока (1) - наличия автоматической системы слива жидкости и удаления механических примесей; от расхода жидкости и/или механических примесей, поступающих в емкость для всасывания жидкости и/или механических примесей (11) из узла подачи и регулирования жидкости и/или механических примесей (12) - зависит от скорости заполнения сепарационного блока продуктами сепарации. При этом на входном и выходном манометрах фиксируются значения давления, по разности значений которых определяют перепады давления на сепарационном блоке (1).

Степень сепарации определяют как разницу между количеством введенной жидкости и/или механических примесей к отсепарированному количеству.

Производительность сепарационного блока определяют исходя из условий резкого снижения степени сепарации, как при малых, так и при больших расходах газа.

Значения расходов жидкости и/или механических примесей или расход газа могут быть изменены, после чего возможно производить испытания в ином режиме работы (если это необходимо по условиям эксперимента).

В зависимости от конструкции и исполнения сепарационного блока (1) может использоваться автоматическая или ручная система слива жидкости и удаления механических примесей по сливному патрубку (2) с запорной арматурой в накопительную емкость (20).

По окончании работы устройства после остановки энергоблока (15) открывают запорную арматуру на сливном патрубке (2) и производят слив жидкости и удаление механических примесей в накопительную емкость (20). В случае необходимости сепарационный блок (1) может быть демонтирован и смонтирован снова.

В ходе испытаний в зависимости от выбранного режима проведения эксперимента, расхода газа, количества жидкости и/или механических примесей, находящихся в газовом потоке, производят оценку основных характеристик сепарационного блока:

- производительность сепарационного блока;

- степень сепарации;

- объем жидкости на выходе сепарационного блока;

- потери напора, потери давления на сепарационном блоке.

В случае испытаний сепарационных блоков, работающих только с жидкостью, узел подачи механических примесей может отсутствовать в составе узла подачи и регулирования жидкости и/или механических примесей (12).

В случае испытаний сепарационных блоков, работающих только с механическими примесями - десендеров или песколовок, нет необходимости для включения узла подачи жидкости в состав узла подачи и регулирования жидкости и/или механических примесей (12).

Проведение испытания предлагаемого устройства осуществлялось следующим образом.

После включения энергоблока и изменения режимы его работы проводится проверка работоспособности манометров. Затем устанавливается требуемое значение расхода газа, равное, например 150 м3/час, которое контролируется расходомером газа. Осуществляя подачу жидкости с расходом 0,9 кг/ч и механических примесей с расходом 0,009 кг/ч, устройство продолжало работу на данном режиме в течение одного часа. При этом каждую минуту входным манометром фиксировали значение давления на входе сепарационного блока, которое составило 0,98 атм, и выходным манометром на выходе сепарационного блока, которое должно составлять 0,95 атм, а перепад давления на сепарационном блоке - 0,03 атм. После проведения исследования из прозрачного сосуда (6) сферической формы жидкость с механическими примесями (если таковые имеются) сливается. Масса примесей во время проведенного эксперимента составила 0,800 кг. Затем жидкость выпаривается и замеряется масса оставшихся механических примесей, которая составила 0,501 кг. Таким образом, коэффициент сепарации механических примесей составил: 0,008/0,009=0,889 (или в процентном отношении 88,9%). Масса выпаренной жидкости составила 0,299 кг. Коэффициент сепарации по жидкости составил: (0,900-0,299)/0,900=0,668 (или в процентном отношении 66,8%).

Для повторения исследования могут быть изменены условия проведения эксперимента. Были также проведены исследования при измененном значении расхода газа, например, со 150 м3/ч до 170 м3/ч, по итогам которого коэффициент сепарации по жидкости составил 0,652 и по механическим примесям 0,850, то есть было установлено, что степень сепарации ухудшается.

При снижении расхода газа со 170 м3/ч до 130 м3/ч были получены новые коэффициенты сепарации по жидкости 0,954 и по механическим примесям 0,905, то есть установили улучшение степени сепарации.

Таким образом, проведение исследований с помощью предлагаемого устройства позволяет подобрать оптимальные режимы производительности сепарационного блока как в зависимости от расхода газа, так и в зависимости от расходов жидкости и механических примесей, подаваемых в поток газа.

После проведения исследования из сепарационного блока удаляется жидкость и механические примеси в емкость для слива жидкости и механических примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ СЕПАРАЦИОННОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2578076C2 |

| СКВАЖИННЫЙ ПРИУСТЬЕВОЙ ОТБОЙНИК И СПОСОБ ОТДЕЛЕНИЯ ПРИМЕСЕЙ ОТ ГАЗОЖИДКОСТНОГО ПОТОКА | 2014 |

|

RU2569427C1 |

| ФОНТАННАЯ АРМАТУРА ДЛЯ ЭКСПЛУАТАЦИИ СКВАЖИН В УСЛОВИЯХ АКТИВНОГО ВОДО- И ПЕСКОПРОЯВЛЕНИЯ И СПОСОБ ЕЕ РАБОТЫ | 2014 |

|

RU2568256C1 |

| СКВАЖИННЫЙ ПРИУСТЬЕВОЙ ОТБОЙНИК И СПОСОБ ОТДЕЛЕНИЯ ПРИМЕСЕЙ ОТ ГАЗОЖИДКОСТНОГО ПОТОКА | 2014 |

|

RU2569428C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОГИДРОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515622C2 |

| Способ испытания сепаратора механических примесей - укрупнителя газовой фазы, и стенд для его осуществления (варианты) | 2024 |

|

RU2825819C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ГАЗОЖИДКОСТНЫХ ПОТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534543C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| АППАРАТ ОЧИСТКИ И ПОДОГРЕВА ГАЗА | 2023 |

|

RU2805754C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЁ РАБОТЫ | 2022 |

|

RU2799684C1 |

Изобретение относится к технике для изучения процессов добычи и подготовки газа в нефтегазовой отрасли. Технический результат изобретения заключается в повышении точности результатов проводимых газогидродинамических экспериментов и уменьшении времени их анализа, повышении наглядности проведения экспериментальных исследований. Устройство содержит сепарационный блок (1) со сливным патрубком (2), подводящий (3) и отводящий патрубки (4) соответственно, разъемное соединение (5), сосуд (6) сферической формы, отвод, включающий изогнутый (7) и вертикальный участки (8), экран (9) с эталонными отверстиями (10), емкость (11) для всасывания жидкости и/или механических примесей, узел подачи и регулирования жидкости и/или механических примесей (12), емкость для хранения жидкости и/или механических примесей (13), блок всасывания/нагнетания (14), энергоблок (15), выкидной трубопровод (16), узел замера (расходомера) газового потока (17), импульсный источник излучения (18), фотовидеорегистрирующую аппаратуру (19), накопительную емкость (20). 1 з.п. ф-лы, 1 ил.

1. Устройство для испытаний сепарационного оборудования, включающее сепарационный блок, выход жидкости которого связан сливным патрубком, снабженным запорной арматурой, с накопительной емкостью, выход сепарационного блока, предназначенный для вывода неотсепарированных частиц через отводящий патрубок, связан со входом сосуда сферической формы, выполненного из прозрачного материала и предназначенного для накопления частиц, выход которого предназначен для передачи газового потока через блок всасывания/нагнетания по выкидному трубопроводу в узел замера газового потока, вход сепарационного блока с помощью разъемного соединения последовательно подключен к подводящему патрубку и отводу, выполненному из прозрачного материала и включающему изогнутый и вертикальный участки, последний из которых погружен в емкость для всасывания жидкости и/или механических примесей и предназначен для подачи содержимого из нее, вход для подачи жидкости и/или механических примесей которой связан через узел подачи и регулирования жидкости и/или механических примесей с выходом емкости для хранения жидкости и/или механических примесей, при этом вдоль вертикального и изогнутого участков отвода, а также в непосредственной близости с сосудом сферической формы установлены соответствующие светонепроницаемые экраны, имеющие эталонные отверстия, расположенные с прилегающих соответственно к отводу и сосуду сферической формы сторон, причем плоскости экранов установлены с возможностью их перемещения в горизонтальном направлении, напротив каждого из экранов с возможностью освещения прозрачных участков устройства, в диапазонах видимого и/или ультрафиолетового спектров, установлены импульсные источники излучения и фотовидеорегистрирующая аппаратура, предназначенная для записи панорамных изображений в память блока обработки информации и передачи и отображения изображений, на входе и выходе сепарационного блока установлены приборы измерения давления.

2. Устройство по п. 1, отличающееся тем, что подводящий и отводящий патрубки выполнены из прозрачного материала.

| Устройство для перегрузки материалов | 1961 |

|

SU150054A1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОГИДРОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515622C2 |

| CN 103471685 A, 25.12.2013 | |||

| CN 202599489 U, 12.12.2012 | |||

| US 4150721 A1, 24.04.1979. | |||

Авторы

Даты

2016-04-10—Публикация

2015-03-31—Подача