Изобретение относится к устройствам очистки и подогрева газа, используемым при комплексной подготовке газа. Комплексная подготовка газа на различных объектах, в зависимости от назначения, может реализовываться по-разному: от очистки и осушки - на нефтегазоконденсатных месторождениях, до редуцирования и одорирования - на газораспределительных станциях. За редким исключением, базовый набор технологических элементов включает в себя аппараты очистки и подогрева газа. Эти аппараты занимают в установке значительную долю пространства и являются объектом особого внимания со стороны Ростехнадзора, поскольку относятся к сосудам, работающим под избыточным давлением.

Между тем, современные тенденции строительства и эксплуатации промышленных объектов, в т.ч. объектов газового хозяйства, диктуют необходимость оптимизировать сроки строительства и ввода объекта в эксплуатацию, а также логистические затраты. Решать подобные задачи возможно за счёт внедрения нестандартных, инновационных решений.

Также, используемые в настоящее время фильтры-сепараторы недостаточно эффективны - имеют ограничения по влагосодержанию очищаемого газа (не более 1,5 г/нм3) и могут применяться только на газораспределительных станциях и в установках подготовки топливного и импульсного газа, при условии подачи в них предварительно осушенного газа.

Известен агрегатный блок подготовки топливного газа газоперекачивающего агрегата (ГПА) компрессорной станции магистрального газопровода, содержащий системы фильтрации и подогрева природного газа, подаваемого в качестве топливного газа в газотурбинный привод, и блок управления, связанный электрическими цепями с функциональными исполнительными элементами, при этом система подогрева топливного газа подключена к масляной системе ГПА для возможности использования тепла масла, нагретого в результате работы нагнетателя или привода ГПА (см. патент РФ на полезную модель №92934, МПК F17D 1/00, опубл. 10.04.2010).

Однако для работы теплообменной части агрегата требуется газоперекачивающий агрегат, а температура нагрева газа в теплообменнике определяется температурой масла ГПА и меняется в зависимости от режима работы ГПА.

Известен блок подготовки природного газа, который содержит систему очистки, содержащую взаимно резервирующие фильтры, запорные краны, которые подключены к входу и выходу взаимно резервирующих фильтров, систему подогрева, систему редуцирования. Блок снабжен клапаном подвода природного газа, датчиком температуры и газожидкостным сепаратором, установленными перед системой очистки, дренажной системой и предохранительным клапаном. Установленные на входе в систему очистки и на выходе из нее запорные краны выполнены трехходовыми. Система подогрева состоит из газомасляного теплообменника, содержащего регулирующий клапан для регулирования температуры природного газа, и электрического подогревателя. Система редуцирования содержит регулятор давления, а предохранительный клапан расположен на участке трубопровода отвода природного газа от системы редуцирования до входа в газотурбинный двигатель (см. патент РФ на изобретение №2564372, МПК B01D 29/00, опубл. 27.09.2015).

Недостатком данного решения является применение газомаслянного теплообменника, температура масла в таком теплообменнике при недостаточном охлаждении может достигать 125°С, что приведет к перегреву газа и последующей деградации параметров уплотнительных элементов регулятора давления после подогревателя.

Известно устройствам дляочистки и осушки газов, содержащее вихревой аппарат первой ступени сепарации, сепаратор второй ступени, сборник жидкости, при этом содержит в качестве вихревого аппарата первой ступени - вихревую трубу первой ступени сепарации, в качестве сепаратора второй ступени - циклонно-вихревой сепаратор, вихревую трубу третьей ступени сепарации с выходной трубой и емкость-дегазатор, причем выходная труба вихревой трубы третьей ступени сепарации снабжена соплом Вентури, емкость-дегазатор снабжен патрубками для ввода конденсата из вихревой трубы первой степени сепарации и циклонно-вихревого сепаратора и патрубком для вывода газа, испарившегося из конденсата, в вихревую трубу первой ступени сепарации, при этом вихревая труба первой ступени сепарации, циклонно-вихревой сепаратор, вихревая труба третьей ступени сепарации и емкость-дегазатор соединены и установлены внутри сборника жидкости, снабженного патрубком для ввода газа, соединенным с входной частью вихревой трубы первой ступени сепарации, патрубком для выхода осушенного газа высокого давления, соединенным с выходной трубой вихревой трубы третьей ступени сепарации, и патрубком для вывода конденсата (см. патент РФ на изобретение №2230600, МПК B01D 53/26, опубл. 20.06.2004).

Недостаток данной конструкции заключается большой металлоемкости конструкции - все устройства заключены внутри большой емкости.

Наиболее близким к предлагаемому решению является устройство для подготовки природного газа, включающее сепаратор с системой подвода влажного газа и системами отвода газа, капельной влаги и конденсата, отличающееся тем, что в корпусе сепаратора размещены дополнительно введенные витой трубчатый теплообменник и вихревые охладители газа, холодные отводы которых соединены с верхним коллектором внутренней полости теплообменника, а вторые отводы вихревых охладителей соединены с осевой трубой навивки теплообменника, при этом нижний коллектор внутренней полости теплообменника через осевую трубу навивки теплообменника соединен с трубой отвода газа потребителю (см. патент РФ № 2151865, МПК E21B 43/34, опубл. 27.06.2000).

Недостатком является то, что сепарация, основанная на эффекте Ранка требует больших скоростей, что недопустимо в случае технических трубопроводов (максимальная скорость газа 25 м/сек.). Отсутствует фильтрация от твердых частиц. Кроме того, теплообменная и фильтрующая часть выполнены неразъёмно, и в случае засорения очистка затруднена.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в создании конструкции аппарата, в которой сочетаются реализации функций очистки и подогрева газа в едином корпусе.

Технический результат заявляемого изобретения заключается в повышении эффективности очистки природного газа от капельной жидкости и твердых механических частиц.

Технический результат достигается тем, что аппарат для подготовки газа, включающий расположенные в герметичном корпусе по ходу движения газа сепаратор и трубчатый теплообменник, дренажный, входной и выходной патрубки, согласно решению, он дополнительно содержит фильтрующий элемент тонкой очистки газа и разделительную камеру, расположенные между сепаратором и трубчатым теплообменником, сепаратор выполнен в виде насадки центробежной сепарационной, состоящей из отбойного козырька, дугообразных лопаток, закреплённых на опорных кольцах с шагом, образующим в зоне нахлестки щелевые каналы, и снабженных дефлекторами, закреплёнными у внутренней кромки каждой лопатки, а трубчатый теплообменник выполнен в виде U-образного двухходового трубного пучка, корпус в области расположения теплообменника представляет собой камеру подогрева, оснащенную патрубками подачи и возврата теплоносителя, при этом часть корпуса перед сепаратором представляет собой накопительную емкость для сбора капельной жидкости и механических примесей.

Трубки теплообменника выполнены с кольцевой накаткой. К корпусу с внешней стороны присоединена уровнемерная колонка для измерения уровня жидкости в накопительной части. Трубчатый теплообменник и фильтр тонкой очистки выполнены съемными.

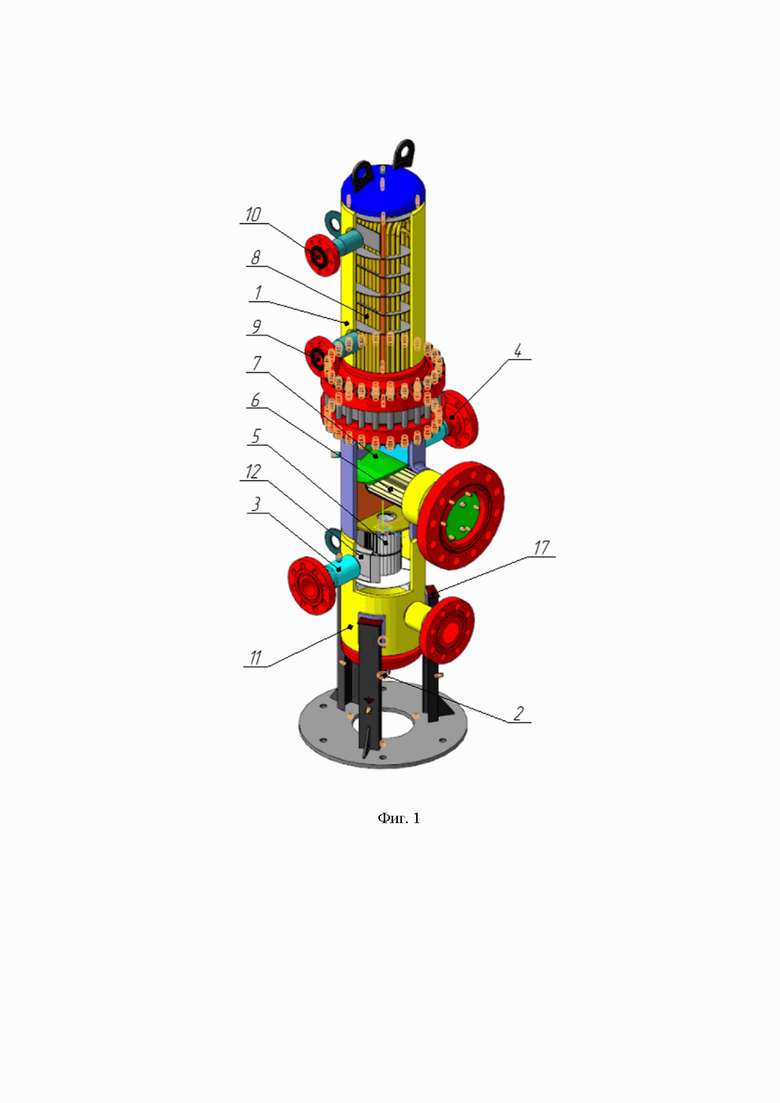

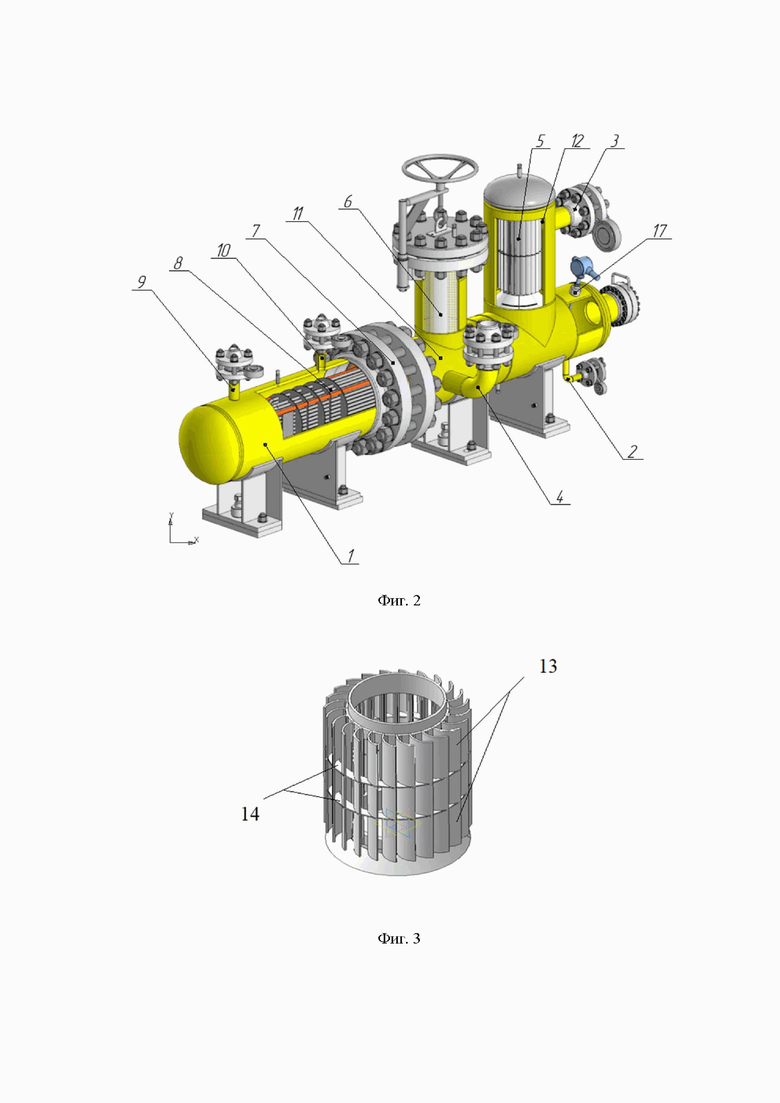

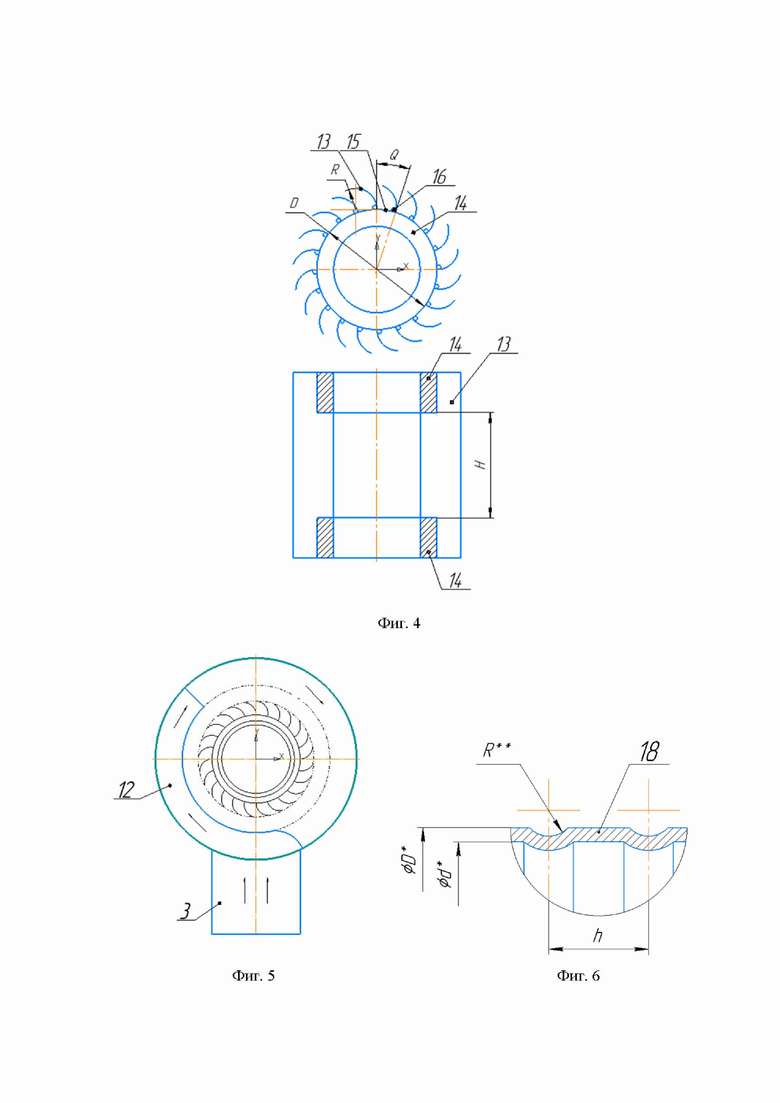

Изобретение поясняется чертежами. На фиг. 1 представлен общий вид аппарата очистки и подогрева газа в вертикальном исполнении, на фиг. 2 - общий вид аппарата очистки и подогрева газа в горизонтальном исполнении, на фиг. 3 - конструкция сепарационной вихревой насадки, на фиг. 4 - вид сверху, продольный разрез и вид снизу сепарационной вихревой насадки, на фиг. 5 показано стрелками движение газа на входе в аппарат (от входного патрубка 3 вдоль отбойного козырька 4), на фиг. 6 - участок трубки теплообменника с кольцевой накаткой.

Позициями на чертежах обозначены:

1. корпус

2. дренажный патрубок;

3. входной патрубок;

4. выходной патрубок;

5. насадка центробежная сепарационная;

6. фильтр тонкой очистки газа;

7. разделительная камера;

8. трубчатый теплообменник;

9. патрубок подачитеплоносителя;

10. патрубок возврата теплоносителя;

11. накопительная часть (емкость);

12. отбойный козырек;

13. лопатки насадки центробежной сепарационной;

14. опорные кольца;

15. щелевые каналы;

16. дефлектор;

17. уровнемерная колонка;

18. кольцевая накатка.

Аппарат очистки и подогрева газа (фиг. 1. 2) выполнен в едином герметичном корпусе 1, снабженном дренажным 2, входным 3 и выходным 4 патрубками. По ходу движения газа расположены сепаратор, выполненный в виде насадки центробежной сепарационной 5, фильтр тонкой очистки газа 6, разделительная камера 7, трубчатый теплообменник 8.

Центробежная сепарационная насадка располагается перпендикулярно горизонту, т.к. для ее работоспособности необходима сила земного тяготения.

Наружный фильтр тонкой очистки размещается перпендикулярно газовому потоку.

Корпус в области расположения теплообменника 8 представляет собой камеру подогрева, оснащенную патрубками подачи 9 и возврата 10 теплоносителя. Часть корпуса перед сепаратором представляет собой накопительную емкость 11 для сбора капельной жидкости и механических примесей.

Насадка сепаратора центробежная сепарационная 5 (фиг. 3-5) расположена на уровне входного патрубка 3 и состоит из отбойного козырька 12, дугообразных лопаток 13, закреплённых на опорных кольцах 14 с шагом от 3 до 50 мм, образующим в зоне нахлестки щелевые каналы 15. У внутренней кромки каждой лопатки закреплёны дефлекторы 16. Профиль лопаток представляет собой дугу окружности радиусом от 10 до 70 мм, длина лопаток составляет от 15 до 110 мм соответственно.

Фильтр тонкой очистки газа 6 состоит из крышки глухой, крышки сквозной, уплотнительной манжеты и фильтрующего элемента наружной фильтрации (на фиг. не показаны).

Трубчатый теплообменник 8 выполнен в виде U-образного двухходового трубного пучка, и рассчитан на нагрев рабочей среды на 25°С при температуре теплоносителя в подающем контуре +95°С. Предпочтительно выполнение труб с кольцевой накаткой 18 (см. фиг. 6).

К корпусу 1 с внешней стороны присоединена уровнемерная колонка 17 для измерения уровня жидкости в накопительной части.

Корпус может содержать съемный отсек для трубчатого теплообменника. Фильтр тонкой очистки может быть выполнен съемным.

Заявляемый аппарат работает следующим образом.

Через входной патрубок 3 газ поступает на отбойный козырек 12 вихревой сепарационной насадки 5, где происходит торможение и закручивание потока - первичная грубая очистка сплошной фазы от пленочной жидкости газа. Далее газ проходит между лопатками вихревой сепарационной насадки 5, которая выравнивает поток после ввода, дополнительно закручивая его для обеспечения осаждения крупных частиц (вторичная сепарация). Затем газ поступает на фильтрующий элемент 6, в котором происходит коагуляция (укрупнение) и улавливание мелких частиц (тонкая очистка сплошной фазы газа). Очищенный газ поступает во входной отсек разделительной камеры 7, а затем в двухходовой пучок труб теплообменника 8, где нагревается. Нагретый газ, вернувшись из трубного пучка в выходной отсек разделительной камеры 7, поступает в выходной патрубок 4.

Частицы предварительно закрученного на входе потока, проходя между лопатками 13, подвергаются действию дополнительной центробежной силы, возникающей благодаря форме лопаток. Смещаясь под действием этой силы к поверхности лопатки, частица улавливается дефлекторами 16 и оседают в накопительную емкость 11 для сбора жидкости и механических примесей. Наличие в насадке нескольких ступеней сепарации, имеющих повышенные характеристики по эффективности, позволяют уверенно осуществлять сепарацию капельной влаги и механических примесей от газового потока.

Направление потока на фильтр 6 - снаружи внутрь: аэрозольные частицы жидкой фазы задерживаются на внешней стенке фильтра. Регенерация фильтрующего элемента не предусмотрена. Предусмотрена замена фильтра при его выходе из строя (прорыв, забивание пор), контроль состояния фильтра осуществляется по дифференциальному манометру.

Значения шага лопаток (Q), радиуса профиля лопаток (R), высоты насадки (H), диаметра опорного кольца (D) в зависимости от условного диаметра входного патрубка DN (требуемой пропускной способности) представлены в таблице:

Результаты испытаний подтвердили данные, полученные при теоретических расчётах: указанный способ интенсификации теплообмена на 17…20% увеличивает эффективность трубного пучка. Также может быть увеличена температура теплоносителя в подающем контуре -до +105°С, что в совокупности позволит поднять нагрев рабочей среды в трубном пучке до 35°С.

Таким образом, представленные аппараты могут применяться в любых установках подготовки газа с влагосодрежанием до 100,0 мг/нм3 и обеспечивать очистку подаваемого газа до 10 мкм с одновременным повышением его температуры на 35°С, что позволит сократить габариты существующих установок и уменьшить общее количество применяемой запорной арматуры. Следовательно, сократятся сроки изготовления и ввода объектов в эксплуатацию.

Заявляемая конструкция удобна в эксплуатации за счёт расположения фильтрующего элемента, требующего периодической замены, на высоте рабочей зоны оператора, а наличие перед фильтрующим элементом сепарационной насадки увеличивает срок его службы.

Решение обеспечивает уменьшение габаритных размеров установок подогрева и очистки газа, а также в сокращение общего количества применяемой запорной арматуры, что в свою очередь приводит к повышению надежности работы установок очистки и подогрева газа и сокращению сроков изготовления и ввода объектов в эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| Устройство транспортировки и сепарации газообразных продуктов по трубопроводам | 2017 |

|

RU2670283C1 |

| Устройство для сепарации жидкостных пробок | 2019 |

|

RU2700524C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2008 |

|

RU2377049C1 |

Изобретение относится к устройствам очистки и подогрева газа, используемым при комплексной подготовке газа. Аппарат для подготовки газа включает расположенные в герметичном корпусе по ходу движения газа сепаратор и трубчатый теплообменник, дренажный, входной и выходной патрубки. Аппарат дополнительно содержит фильтрующий элемент тонкой очистки газа и разделительную камеру, расположенные между сепаратором и трубчатым теплообменником. Сепаратор выполнен в виде насадки центробежной сепарационной, состоящей из отбойного козырька и дугообразных лопаток. Лопатки закреплены на опорных кольцах с шагом, образующим в зоне нахлестки щелевые каналы, и снабжены дефлекторами, закрепленными у внутренней кромки каждой лопатки. Трубчатый теплообменник выполнен в виде U-образного двухходового трубного пучка. Корпус в области расположения теплообменника представляет собой камеру подогрева, оснащенную патрубками подачи и возврата теплоносителя. Часть корпуса перед сепаратором представляет собой накопительную емкость для сбора капельной жидкости и механических примесей. Изобретение обеспечивает повышение эффективности очистки природного газа от капельной жидкости и твердых механических частиц. 3 з.п. ф-лы, 1 табл., 6 ил.

1. Аппарат для подготовки газа, включающий расположенные в герметичном корпусе по ходу движения газа сепаратор и трубчатый теплообменник, дренажный, входной и выходной патрубки, отличающийся тем, что он дополнительно содержит фильтрующий элемент тонкой очистки газа и разделительную камеру, расположенные между сепаратором и трубчатым теплообменником, сепаратор выполнен в виде насадки центробежной сепарационной, состоящей из отбойного козырька, дугообразных лопаток, закреплённых на опорных кольцах с шагом, образующим в зоне нахлестки щелевые каналы, и снабженных дефлекторами, закреплёнными у внутренней кромки каждой лопатки, а трубчатый теплообменник выполнен в виде U-образного двухходового трубного пучка, корпус в области расположения теплообменника представляет собой камеру подогрева, оснащенную патрубками подачи и возврата теплоносителя, при этом часть корпуса перед сепаратором представляет собой накопительную емкость для сбора капельной жидкости и механических примесей.

2. Аппарат по п. 1, отличающийся тем, что трубки теплообменника выполнены с кольцевой накаткой.

3. Аппарат по п. 1, отличающийся тем, что к корпусу с внешней стороны присоединена уровнемерная колонка для измерения уровня жидкости в накопительной части.

4. Аппарат по п. 1, отличающийся тем, что трубчатый теплообменник и фильтр тонкой очистки выполнены съемными.

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2151865C1 |

| Кожухотрубный теплообменник для сред с большой разностью давлений | 1986 |

|

SU1443814A3 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ГАЗА | 2002 |

|

RU2230600C1 |

| БЛОК ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2564372C1 |

| RU 92934 U1, 10.04.2010 | |||

| Способ получения бета-циклогексен-1-илэтиламина из циклогексен- 1 -илацетонитрила | 1959 |

|

SU130517A1 |

| US 3822741 A1, 09.07.1974 | |||

| US 3879180 A1, 22.04.1975 | |||

| US 5154741 A1, 13.10.1992. | |||

Авторы

Даты

2023-10-23—Публикация

2023-03-30—Подача