Изобретение относится к транспортному машиностроению, в частности к устранению дефектов, возникающих в парах трения из-за попадания на детали двигателя частиц пыли, грязи, примесей, насекомых и иных инородных частиц, и может быть использовано в двухконтурных газотурбинных двигателях в условиях эксплуатации при устранении заклинивания механизма управления направляющим аппаратом компрессора.

Известен способ ремонта механизма управления направляющим аппаратом компрессора двухконтурного газотурбинного двигателя, включающий снятие двигателя с самолета, частичный демонтаж двигателя, промывку керосином под давлением, сборку двигателя и установку двигателя на самолет (см. Ю.С.Елисеев и др. Технология эксплуатации, диагностики и ремонта газотурбинных двигателей. М.: Высш. шк.; 2002, с. 304-306).

Под механизмом понимают «совокупность подвижно соединенных частей, совершающих под действием приложенных сил заданные движения» (см. Большой толковый словарь русского языка/ Сост. и гл. ред. С.А. Кузнецов. - СПб.: «Норинт», 2000. - 1536 с. (с. 539)).

Заклиниться - потерять возможность двигаться вследствие плотного прижатия к чему-либо (о двигателе, механизме) (см. Большой толковый словарь русского языка/ Сост. и гл. ред. С.А. Кузнецов. - СПб.: «Норинт», 2000. - 1536 с. (с. 326)).

Известный способ достаточно трудоемок и продолжителен.

Технический результат заявленного способа - снижение трудоемкости и сокращение времени на ремонт.

Указанный технический результат достигается тем, что в способе ремонта механизма управления направляющим аппаратом компрессора двухконтурного газотурбинного двигателя, включающем промывку трущихся пар механизма управления, согласно изобретению, после промывки осуществляют смазку трущихся пар деталей механизма управления, при этом промывку и смазку трущихся пар механизма управления осуществляют путем подачи жидкого рабочего тела на трущиеся пары деталей через отверстия в полой трубке, подсоединенной одним концом к источнику с рабочим телом и имеющей, по меньшей мере, один искривленный участок, при этом трубу вводят во второй контур двигателя через технологическое отверстие, а перед промывкой и перед смазкой осуществляют контроль положения отверстий трубки относительно трущихся пар при помощи эндоскопа, также вводимого во второй контур двигателя через технологическое отверстие.

Указанная совокупность признаков является существенной, так как позволяет при выявлении в эксплуатации дефекта в виде заклинивания деталей механизма управления устранить данную неполадку без демонтажа двигателя.

Промывку и смазку можно осуществлять посекторно, что позволяет за счет увеличения поверхности обработки дополнительно сократить время на устранение дефекта и, как следствие, предотвратить простаивание летательного аппарата в целом.

Промывку можно осуществлять керосином, а смазку смесью керосина и графитовой смазки, что позволяет дополнительно повысить качество очистки и сократить время на ремонт.

Может быть искривлен участок трубки с отверстиями, при этом участок искривлен по дуге окружности, что позволяет увеличить поверхность обработки.

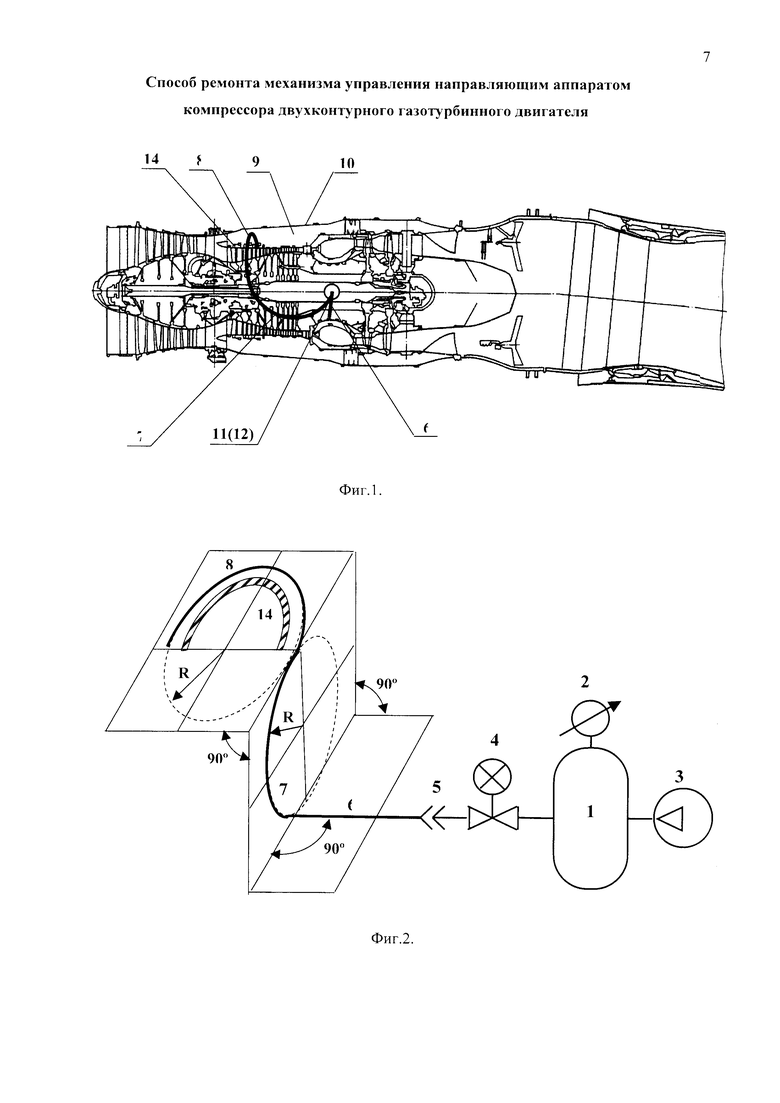

На фиг. 1 схематично изображен двухконтурный газотурбинный двигатель с трубкой, расположенной в зоне механизма управления и введенной в полость двигателя через технологическое отверстие;

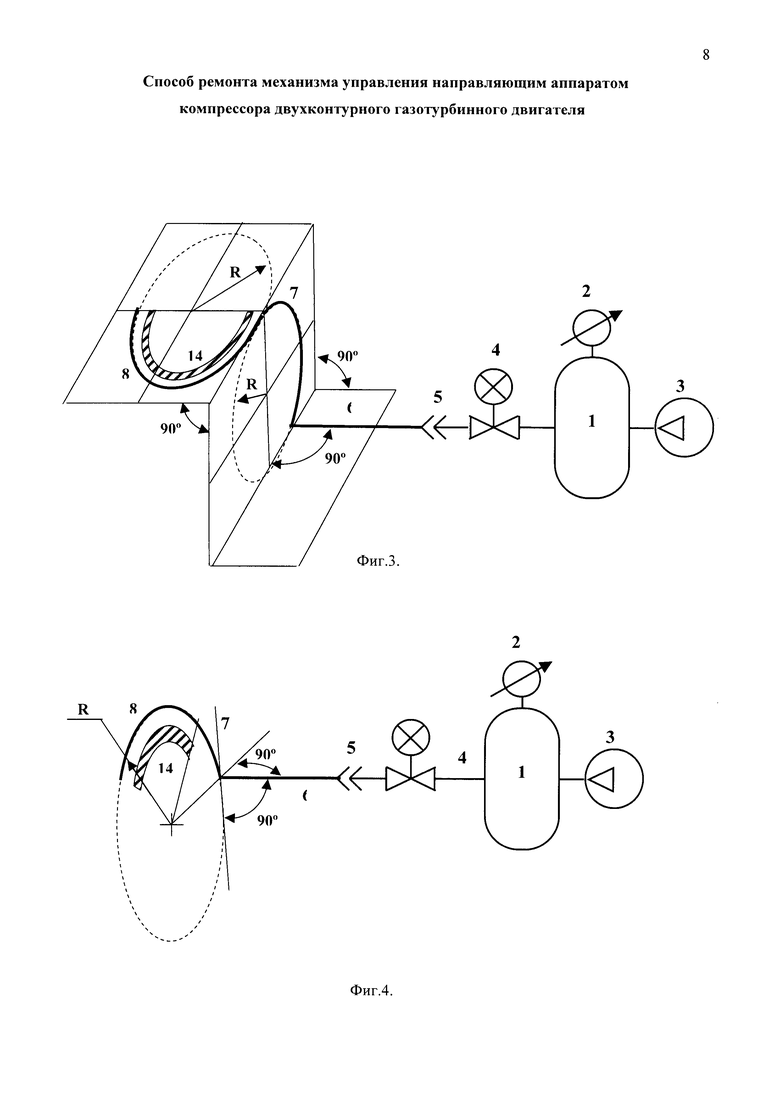

на фиг. 2 схематично изображено устройство для ремонта с вариантом выполнения полой трубки с двумя изогнутыми по дуге окружности в двух взаимно перпендикулярных плоскостях участками для обслуживания участков, расположенных от отверстия ввода трубки вверху правой стороны (сектор I) и внизу левой стороны (сектор II);

на фиг. 3 схематично изображено устройство для ремонта с вариантом выполнения полой трубки с двумя изогнутыми по дуге окружности в двух взаимно перпендикулярных плоскостях участками для обслуживания участков, расположенных от отверстия ввода трубки вверху левой стороны (сектор III) и внизу правой стороны (сектор IV);

на фиг. 4 схематично изображено устройство для ремонта с вариантом выполнения полой трубки с одним искривленным участком обслуживания участков, расположенных в плоскости технологических отверстий от отверстия ввода трубки с правой стороны (сектор V) и с левой стороны (сектор VI);

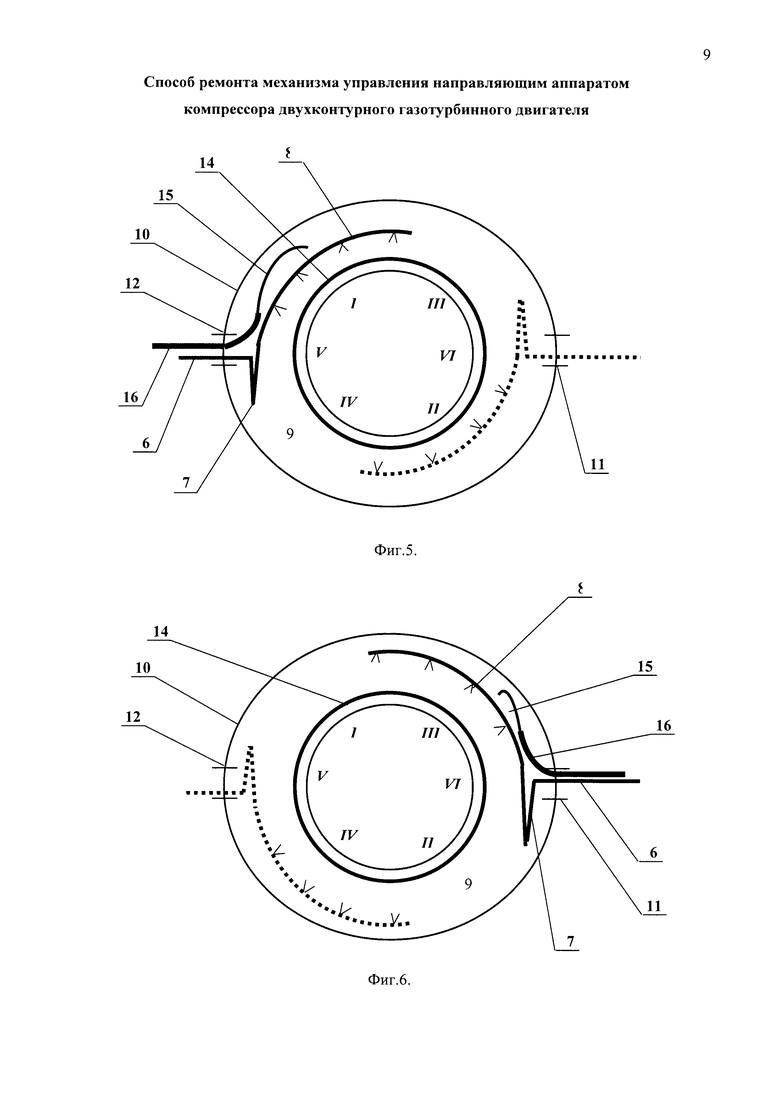

на фиг. 5 схематично изображен вариант расположения во втором контуре двигателя трубки, имеющей два изогнутых по дуге окружности участка и охватывающей верх левой стороны (сектор I) и низ правой стороны (сектор II) (поперечный разрез);

на фиг. 6 схематично изображен вариант расположения во втором контуре двигателя трубки, имеющей два изогнутых по дуге окружности участка и охватывающей верх правой стороны (сектор III) и низ левой стороны (сектор IV) (поперечный разрез);

на фиг. 7 схематично изображен вариант расположения во втором контуре двигателя трубки с одним искривленным участком для участка обслуживания, расположенного в плоскости технологического отверстия с левой стороны (сектор V) и с правой стороны (сектор VI) (поперечный разрез);

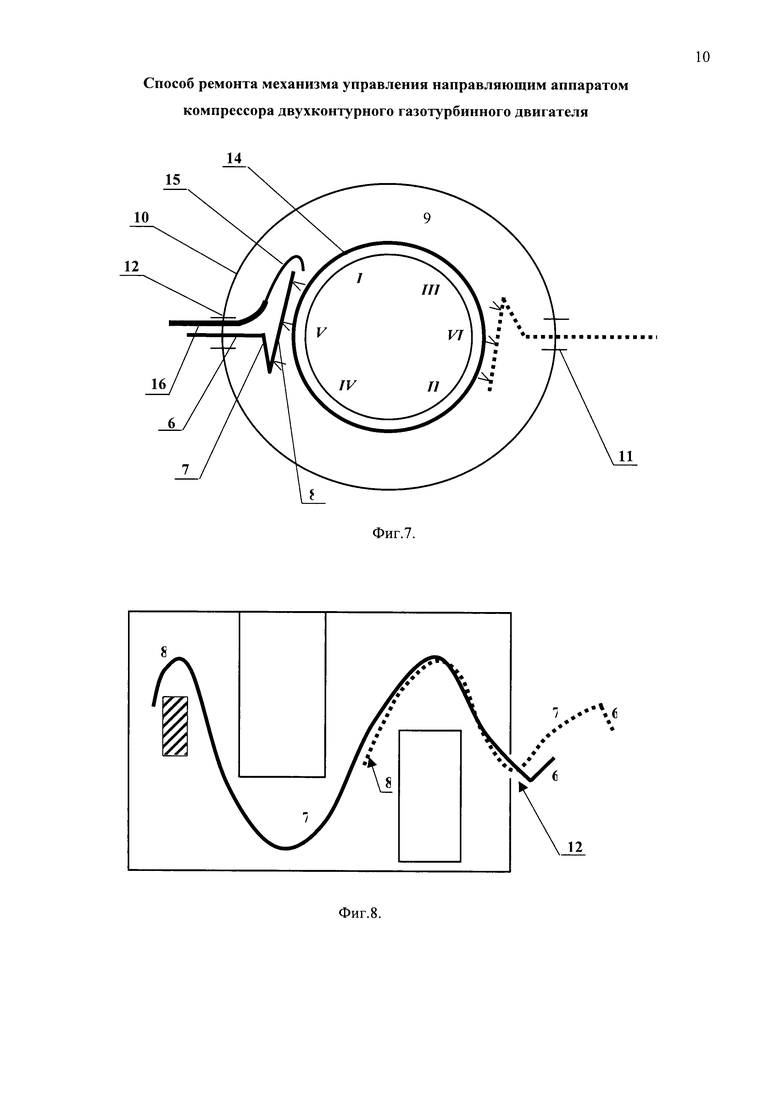

на фиг. 8 схематично изображен вариант выполнения трубки с двумя искривленными участками и ее расположение в канале с деталями.

Устройство для ремонта трущихся пар механизма управления направляющим аппаратом компрессора двухконтурного газотурбинного двигателя содержит источник с жидким рабочим телом - бак 1 с манометром 2 контроля давления, сообщенный входом с компрессором 3 и выходом через запорное устройство 4, и штуцер 5 с рабочим элементом в виде полой трубки. Полая трубка имеет прямолинейный участок 6 и два искривленных в одной плоскости или в двух взаимно перпендикулярных плоскостях участка 7 и 8 (габарит по левому винту или габарит по правому винту), при этом один искривленный участок, например участок 8, имеет отверстия (не показаны), расположенные на его вогнутой поверхности, т.е. на стороне, обращенной к ремонтируемой детали, и закрытый (глухой) торец. Радиусы кривизны участков 7 и 8 трубки выбирают из возможности обеспечения ввода и вывода трубки в канал 9 второго контура 10 через технологическое отверстие 11 или 12, ее перемещения в узком винтообразном габарите по каналу 9 и дальнейшей ориентации участка, например 8, с отверстиями над ремонтируемой парой трения без задевания и повреждения стенок второго контура и иных деталей, расположенных в канале 9. Исходя из этих условий, например, численное значение внутреннего RB дуги больше значения наружного радиуса rвн.к внутреннего контура двигателя, а численное значение наружного радиуса RH дуги меньше значения внутреннего радиуса rнар.к наружного контура. Например, технологическое отверстие 11 или 12, в качестве которого выбрано окно крепления запального устройства, имеет диаметр 90 мм, радиус rнар.к наружного контура равен 435 мм, наружный радиус rвн.к внутреннего контура равен 350 мм, тогда радиусы RB и RH равны, соответственно, 365 мм и 375 мм. Это позволяет ввести трубку в канал 9 второго контура, осуществить перемещение по каналу, и ориентировать участок с отверстиями относительно зоны ремонта, и после работы вывести трубку из канала без задевания и повреждения стенок контуров и иных деталей, расположенных в канале. Количество отверстий в трубке выбирают с учетом углов распыла жидкого рабочего тела, минимального расстояния от трубки до обрабатываемых деталей. Длину изогнутой трубки с отверстиями выбирают с учетом возможно большего охвата ремонтируемой поверхности и с учетом осуществления подвода рабочего тела только на ремонтируемую поверхность. Длину участка, на котором необходимо выполнить отверстия, выбирают в зависимости от условий ввода трубки и подвода ее отверстиями к зоне ремонта. К таким условиям можно отнести место расположения технологического отверстия, удаленность поперечных к оси двигателя плоскостей через зоны обрабатываемых пар трения и через технологическое отверстие, а также геометрические характеристики канала второго контура и наличие в нем иных деталей. Ремонтируемая деталь (подвижные части механизма управления направляющим аппаратом компрессора) обозначена позицией 14. Для контроля расположения отверстий трубки в зоне ремонта используют гибкий эндоскоп 15, размещенный в ложементе 16. Ложемент 16 используют для придания жесткости рабочей части гибкого эндоскопа вне дистального конца.

Способ реализуется следующим образом. На стадии подготовки к проведению ремонтных операций по геометрическим характеристикам двигателя изготавливают комплект трубок, имеющих разные геометрические формы. В качестве примера (фиг. 2÷7) рассмотрено использование трех вариантов трубок с изогнутым по дуге окружности участком 8 с отверстиями на его вогнутой поверхности, участком 7, искривленным в той же плоскости или в перпендикулярной плоскости по габариту левого или правого винта, и прямолинейным участком 6, подсоединенным к баку 1. В зависимости от места зоны ремонта выбирают трубку с правым или левым винтовым габаритом изгиба (верхняя левая и нижняя правая ремонтные зоны - правый винт габарита, нижняя левая и верхняя правая зоны - левый винт габарита изгиба) и разбивают ремонтируемый участок на секторы, например на шесть секторов с I по VI.

Осуществляют операцию промывки. Для промывки, например, зоны (сектора) подводят через отверстие 11 в канал 9 второго (наружного) контура эндоскоп 15 в зону I, после этого через это же отверстие 11 подводят в зону I изогнутый участок 8 полой трубки и, контролируя положение отверстий эндоскопом 15, осуществляют ориентирование отверстий над механизмом управления. После точного установления изогнутого участка 8 трубки в зоне I промывки, а именно: над механизмами управления, эндоскоп 15 выводят из зоны промывки. После этого подсоединяют прямолинейный участок 6 трубки к источнику рабочего тела - баку 1 и осуществляют промывку выбранной зоны. Рабочее тело, например, керосин (ТС-1 или РТ ГОСТ 10227-86) - подают под давлением 1-2 кгс/см2 в течение 2-5 сек, затем выжидают 15-30 сек, после чего отсоединяют трубку от бака 1 и выводят ее из канала 9.

Аналогичным образом осуществляют промывку других зон. С той лишь разницей, что в зависимости от выбранного технологического отверстия и зоны ремонта (верх или низ, справа или слева) выбирают из комплекта трубку, имеющую соответствующую изогнутую часть.

После промывки всех шести секторов осуществляют смазку механизма управления. Смазку осуществляют аналогично операции промывки с той лишь разницей, что в качестве рабочего тела используют смесь керосина с графитовой смазкой. Для смазки используют данное устройство, что упрощает ремонт. Перед смазкой осуществляют слив керосина из бака, промывку бака, проверяют распыл рабочего тела через все отверстия и, в случае необходимости, их прочищают, например, контровочной проволокой или другими механическими приспособлениями.

Таким образом, предложенный способ позволяет одной операцией отремонтировать (обработать) достаточно большую поверхность (большое число обрабатываемых деталей) с предотвращением попадания керосина и смазочной жидкости в основной газовоздушный тракт двигателя, используемый для жизнеобеспечения летчика, сократить время на ремонт и осуществить ремонт (обслуживание) двигателя в условиях эксплуатации без демонтажа двигателя.

Изобретение относится к транспортному машиностроению, в частности к ремонту дефектов, возникающих в парах трения из-за попадания на детали двигателя частиц пыли, грязи, примесей, насекомых и иных инородных частиц, и может быть использовано в двухконтурных газотурбинных двигателях при устранении в условиях эксплуатации заклинивания механизма управления направляющим аппаратом компрессора. Способ ремонта механизма управления направляющим аппаратом компрессора двухконтурного газотурбинного двигателя включает промывку трущихся пар деталей механизма управления. После промывки осуществляют смазку трущихся пар механизма управления. Промывку и смазку трущихся пар механизмов управления осуществляют путем подачи жидкого рабочего тела на трущиеся пары через отверстия в полой трубке, подсоединенной одним концом к источнику с рабочим телом и имеющей, по меньшей мере, один искривленный участок. Трубку вводят во второй контур двигателя через технологическое отверстие. Перед промывкой и перед смазкой осуществляют контроль положения отверстий трубки относительно трущихся пар при помощи эндоскопа, также вводимого во второй контур двигателя через технологическое отверстие. Изобретение позволяет снизить трудоемкость и сократить время на ремонт. 3 з.п. ф-лы, 8 ил.

1. Способ ремонта механизма управления направляющим аппаратом компрессора двухконтурного газотурбинного двигателя, включающий промывку трущихся пар механизма управления, отличающийся тем, что после промывки осуществляют смазку трущихся пар механизма управления, при этом промывку и смазку трущихся пар механизма управления осуществляют путем подачи жидкого рабочего тела на трущиеся пары через отверстия в полой трубке, подсоединенной одним концом к источнику с рабочим телом и имеющей, по меньшей мере, один искривленный участок, при этом трубку вводят во второй контур двигателя через технологическое отверстие, а перед промывкой и перед смазкой осуществляют контроль положения отверстий трубки относительно трущихся пар при помощи эндоскопа, также вводимого во второй контур двигателя через технологическое отверстие.

2. Способ ремонта по п. 1, отличающийся тем, что промывку и смазку осуществляют посекторно.

3. Способ ремонта по п. 1, отличающийся тем, что промывку осуществляют керосином, а смазку смесью керосина и графитовой смазки.

4. Способ ремонта по п. 1, отличающийся тем, что искривлен участок трубки с отверстиями, при этом участок искривлен по дуге окружности.

| СПОСОБ РЕМОНТА НАПРАВЛЯЮЩЕГО АППАРАТА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2109176C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ОСЕВОГО КОМПРЕССОРА | 2004 |

|

RU2273769C1 |

| FR 2899271 A1, 05.10.2007. | |||

Авторы

Даты

2016-04-10—Публикация

2014-11-18—Подача