Изобретение относится к газотурбиностроению, конкретно к ремонту газотурбинных двигателей (ГТД), в частности к ремонту направляющего аппарата двигателя ТВ3-117. Изобретение может быть использовано при ремонте авиационной техники и в любой другой отрасли, использующей газотурбинные двигатели.

Техническая эксплуатация двигателей выполняется на естественных, неподготовленных площадях, полеты и длительная работа совершается в условиях запыленности воздуха. В проточную часть двигателя попадают и более крупные твердые частицы. Вследствие особой геометрической формы струи воздуха, несущей абразивные частицы, изнашивается только часть направляющих лопаток аппарата. Большая часть лопаток, а также обоймы не изнашиваются, сохраняя первоначальные геометрические размеры.

В настоящее время на ремонтных предприятиях при ремонте ГТД применяют полировку изношенных лопаток направляющих аппаратов [1]. При условии допустимого износа хорды лопатки аппарата входные и выходные кромки лопатки подвергаются полировке, затем этот направляющий аппарат с уменьшенными по размеру хорды лопатками поступает в эксплуатацию.

Указанный способ не обеспечивает ремонта направляющего аппарата, так как после полировки изношенных лопаток не восстанавливаются первоначальные размеры изделия, что обуславливает ряд недостатков.

Высокий процент отбраковки направляющих аппаратов создает повышенную стоимость ремонта двигателей, так как допустимый износ хорды лопатки и забоины не могут превышать 0,5 мм. При наличии забоин на пяти лопатках подряд или изменении геометрической формы их вследствие повреждения твердыми телами, попавшими при эксплуатации в проточную часть, весь направляющий аппарат подлежит отбраковке.

Кроме того, в процессе эксплуатации двигателя ТВ3-117 на поверхности лопаток направляющих аппаратов образуется плотный нагар, а также повреждается защитное покрытие. Остатки защитного покрытия и нагар препятствует выявлению изношенных и неизношенных лопаток, и отбраковывается весь аппарат при наличии таких дефектов. В результате возникает потеря дефицитных трудоемких в изготовлении деталей, годных к эксплуатации, выполненных из легированных сталей, и затрат труда на изготовление деталей сложного профиля, а также возникает необходимость в новых остродефицитных изделиях при ремонте ГТД, недостаток которых удлиняет сроки ремонта.

Использование направляющих аппаратов с полированными изношенными лопатками не обеспечивает высокого качества ремонта ГТД, так как снижает вследствие изменения треугольника скоростей воздушного потока в компрессоре из-за уменьшения по хорде лопаток эксплуатационные характеристики двигателей.

Наиболее близким по технической сущности к предлагаемому является способ ремонта направляющего аппарата компрессора газотурбинного двигателя путем выявления изношенных и неизношенных лопаток, демонтажа изношенных лопаток и установки новых в инертной среде [2].

Для ремонта направляющих аппаратов двигателя ТВ3-117 указанный способ не применим. Невозможность применения способа по прототипу для ремонта направляющих аппаратов двигателя ТВ3-117 вызывает необходимость использования при ремонте двигателей новых остродефицитных дорогостоящих направляющих аппаратов и увеличивает трудозатраты и стоимость ремонта.

Изобретение направлено на снижение трудозатрат при ремонте двигателя, повышение качества ремонта путем исключения коррозии стальных деталей направляющего аппарата компрессора.

Это достигается тем, что в способе ремонта направляющего аппарата компрессора предварительно удаляют с поверхности остатки защитного покрытия и нагар, производят выявление изношенных и неизношенных лопаток, демонтаж изношенных лопаток и установку новых в инертной среде, на места соединения неизношенных лопаток с корпусом наносят защитное покрытие и производят обработку аппарата до полного растворения припоя, соединяющего изношенные лопатки с корпусом, следующего состава, мас.%.

Азотная кислота - 8,0-18,0

Кислый фосфат марганца - 1,0•10-5-1,0•10-3

Метателлурат натрия - 1,0•10-5-1,0•10-3

Вода - Остальное

Операция по удалению нагара и остатков защитного покрытия необходима для выявления изношенных лопаток и неизношенных, а также для осуществления доступа раствора к припою и исключения зашлакованности раствора. Направляющие аппараты двигателя ТВ3-117 выполнены из стали и расположены в высокотемпературной зоне проточной части двигателя в отличие от титановых направляющих аппаратов, восстанавливаемых по известному способу. Поэтому под воздействием высокой температуры повреждается защитное покрытие, которого нет на изделиях по прототипу, и образуется плотный слой нагара из высокотемпературных отложений на поверхности стальных деталей.

Удаление нагара и остатков защитного покрытия с поверхности деталей осуществляется абразивным методом, высокотемпературным отжигом или химическими методами в растворах или расплавах.

Состав и соотношение компонентов раствора обусловлено наличием преимуществ по сравнению с прототипом - возможностью растворения припоя и сохранения стальных деталей направляющего аппарата, годных к эксплуатации.

Обработку раствором можно проводить при протоке раствора, при погружении аппарата в раствор, при перемешивании его. При частичном погружении или протоке раствора через определенный участок аппарата можно удалить часть лопаток, при полном погружении - все лопатки.

Присутствующий в растворе метателлурат натрия ускоряет растворение медь-серебряного припоя в азотной кислоте. При содержании метателлурата натрия менее 10-5 мас.% скорость растворения медь-серебряного припоя не возрастает. Добавление метателлурата натрия более 10-3 мас.% не влияет более на скорость процесса.

Азотная кислота в присутствии метателлурата натрия растворяет медь-серебряный припой в течение одного часа. При содержании азотной кислоты менее 8,0 мас.% процесс растворения замедляется до 12 ч. При увеличении содержания азотной кислоты более 18,0 мас.% скорость растворения не изменяется.

Кислый фосфат марганца, присутствующий в растворе, служит ингибитором коррозии стальных деталей азотной кислотой за счет образования тонкой плотной фосфатной пленки на поверхности. При содержании кислого фосфата марганца менее 10-5 мас.% наблюдается коррозия лопаток и корпуса. Повышение содержания кислого фосфата марганца более 10-3 мас.% нецелесообразно, так как на состояние поверхности стальных деталей это не оказывает влияния.

Пример. Был проведен по предлагаемому способу ремонт партии стальных направляющих аппаратов компрессора газотурбинного двигателя ТВ3-117, подлежащих отбраковке согласно "Руководству по капитальному ремонту двигателя ТВ3-117", М.: Машиностроение, 1983.

Для этого с поверхности аппаратов были удалены нагар и остатки защитного покрытия абразивным методом очистки.

Затем было выявлено местонахождение изношенных лопаток в каждом аппарате, на места соединения припоем неизношенных лопаток с корпусом нанесено защитное кислотоустойчивое покрытие (лак ХВЛ).

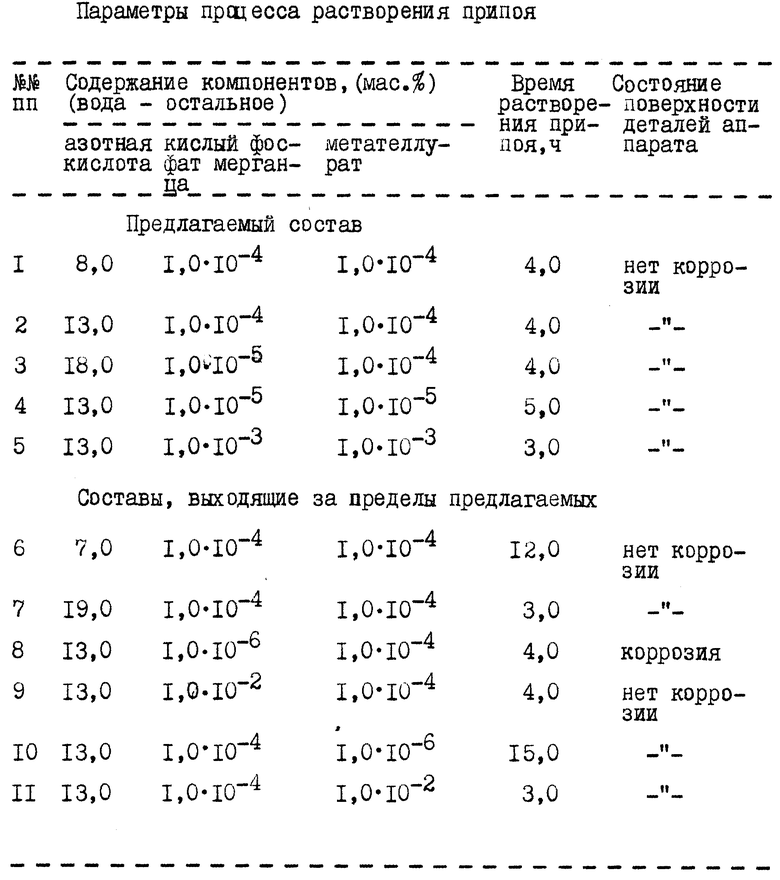

Были приготовлены растворы, отличающиеся содержанием (мас.%) азотной кислоты, кислого фосфата марганца, метателлурата натрия и воды (составы указаны в таблице). Растворы приготовлены простым смешением компонентов. Каждый ремонтируемый аппарат был погружен в раствор и выдерживался до полного растворения медь-серебряного припоя, соединяющего лопатки с корпусом. Результаты изучения влияния состава растворов на скорость растворения припоя приведены в таблице.

Как показали результаты опытов, оптимальными составами водных растворов являются, мас.%; азотная кислота 8,0-18,0; кислый фосфат марганца 10-5-10-3; метателлурат натрия 10-5-10-3. Растворение припоя в указанных условиях происходит за 3,0-5,0 ч.

После растворения припоя проведен демонтаж изношенных лопаток из корпуса, на их место были установлены новые высокотемпературной пайкой в инертной среде.

Применение предлагаемого способа ремонта стального направляющего аппарата двигателя ТВ3-117 позволит уменьшить расход новых изделий более чем в десять раз (с 80 до 7%), что способствует снижению трудозатрат при ремонте двигателей за счет использования неизношенных деталей в отремонтированных аппаратах.

Таким образом, предлагаемый способ ремонта направляющих аппаратов компрессоров обеспечивает технический результат - снижение трудозатрат при ремонте ГТД.

Сокращение расхода новых остродефицитных направляющих аппаратов при ремонте двигателей позволит уменьшить сроки ремонта и исключить простои летательных аппаратов, имеющих место из-за недостатка отремонтированных двигателей.

Соответствие параметров отремонтированных по предлагаемому способу ремонта направляющих аппаратов параметрам новых изделий позволит улучшить эксплуатационные характеристики отремонтированных двигателей (повысить диапазон устойчивой работы компрессора), что будет способствовать безопасности полетов, а также позволит уменьшить расход топлива.

Предлагаемый способ ремонта стальных направляющих аппаратов компрессоров может быть использован при ремонте любых газотурбинных двигателей.

Предлагаемое изобретение прошло испытание на АООТ УЗГА. Партия отремонтированных аппаратов прошла комиссионные испытания и направлена на испытания на специальном стенде.

Изобретение предназначено для ремонта авиационной техники и в другой отрасли, использующей газотурбинные двигатели. При ремонте двигателей, в частности при восстановлении направляющих аппаратов, предварительно удаляют с поверхности деталей нагар и остатки защитного покрытия, выявляют изношенные и неизношенные лопатки, затем наносят на места соединения неизношенных лопаток с корпусом защитное кислотоустойчивое покрытие. После этого производят обработку аппарата раствором, содержащим азотную кислоту, кислый фосфат марганца и метателлурат натрия, до полного растворения припоя, соединяющего изношенные лопатки с корпусом, демонтаж изношенных лопаток и установку новых в инертной среде. 1 табл.

Способ ремонта направляющего аппарата компрессора газотурбинного двигателя путем выявления изношенных и неизношенных лопаток, демонтажа изношенных лопаток и установки новых в инертной среде, отличающийся тем, что на места соединения неизношенных лопаток с корпусом наносят защитное кислотоустойчивое покрытие и производят обработку аппарата до полного растворения припоя, соединяющего изношенные лопатки с корпусом, следующего состава, мас.%:

Азотная кислота - 8,0 - 18,0

Кислый фосфат марганца - 1,0 • 10- 5 - 1,0 • 10- 3

Метателлурат натрия - 1,0 • 10- 5 - 1,0 • 10- 3

Вода - Остальноер

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| - М.: Машиностроение, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, А, 4176433, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1996-07-01—Подача