Изобретение относится к области космического материаловедения, в частности, к терморегулирующим покрытиям и способу их формирования на внешних поверхностях космических аппаратов и их конструктивных элементов с применением метода газотермического напыления. Изобретение может быть использовано для пассивного терморегулирования элементов конструкций и изделий ракетно-космической техники (РКТ).

Терморегулирующие покрытия предназначены для поддержания необходимого теплового режима объектов за счет установления баланса между поглощаемой извне энергией и энергией, излучаемой в окружающую среду. Свойства таких покрытий характеризуются двумя основными термооптическими показателями: коэффициентом поглощения солнечного излучения (солнечной радиации) (As) и излучательной способностью (коэффициентом излучения, степенью черноты) (ε).

В зависимости от величины показателей As и ε покрытия делятся на "солнечные отражатели" (As стремится к 0,0; ε стремится к 1,0), "солнечные поглотители" (As стремится к 1,0; ε стремится к 0,0), "истинные отражатели" (As стремится к 0,0; ε стремится к 0,0) и "истинные поглотители" (As стремится к 1,0; ε стремится к 1,0).

В космической отрасли разработан и используется ряд терморегулирующих покрытий, базирующихся на применении технологических приемов нанесения лакокрасочных покрытий или вакуумного напыления (патент RU 2248954 С1, 27.03.2005, МПК: С04В 41/87 (2006.01), B64G 1/58 (2006.01); патент RU 2283332 С1, 10.09.2006, МПК: C09D 5/24 (2006.01), C09D 5/33 (2006.01), C09D 133/08 (2006.01); патент RU 2440440 С1, 20.01.2012, МПК: С23С 14/24 (2006.01).

До настоящего времени все разработки велись в основном в направлении создания и совершенствования покрытий строго по классам «солнечные отражатели», «истинные отражатели», «истинные поглотители». Однако расширение задач, выполняемых объектами космической техники, предъявляет все более разнообразные требования к покрытиям и, в том числе, к терморегулирующим. Все чаще при проектировании новых аппаратов выдвигается требование по обеспечению поверхности термооптических свойств с определенным соотношением As/ε, существенно отличающимся от этого показателя, определяющего градацию терморегулирующих покрытий по классам. Поверхностные термооптические свойства покрытий, предназначаемых для систем терморегулирования, в основном зависит от задаваемого состава. Выбор материалов, пригодных по своим термооптическим и технологическим свойствам для использования в качестве терморегулирующих покрытий, весьма ограничен, а заполнение диапазона между классами покрытий «истинные отражатели», «солнечные отражатели», «истинные поглотители» усугубляет проблему как материаловедческую, так и технологическую.

Известен способ формирования покрытий различного назначения, преимущественно на поверхностях металлических объектов, использующий методы газотермического (плазменного, газопламенного) напыления (А. Хасуй «Техника напыления» - М. «Машиностроение», 1975 г., с. 13-30, с. 74-110). Этим способом наносятся однослойные или многослойные покрытия, каждый слой которых несет свою определенную составом функцию. В частности способ газотермического (плазменного) напыления используется для нанесения теплорадиационных покрытий ОСТ 92-0929-89, относящихся к классу «истинные поглотители», на поверхности радиационно охлаждаемых участков сопел жидкостных ракетных двигателей (ЖРД), тепловых труб и других объектов лучистого теплообмена. Использование технологии газотермического напыления для нанесения покрытий классов «солнечные отражатели» и «истинные отражатели» осложняет выбор подходящего по исходным термооптическим свойствам материала, так как он проходит перед осаждением стадию расплавления в химически активном газовом потоке, что неизбежно приводит к изменению его состава. Это обстоятельство в конечном счете сужает круг материалов пригодных для целей терморегулирования газотермически напыляемых покрытий.

Известно покрытие и способ его формирования на объектах из металлических и органических материалов (патент RU 2126458 С1, 20.02.1999, МПК: С23С 4/04 (2006.01), С23С 30/00 (2006.01), В23В 7/00 (2006.01). Покрытие включает слой, жестко закрепленный на покрываемой поверхности посредством подслоя, слой выполнен из терморегулирующего материала, в качестве подслоя использован электропроводный материал, толщина которого на покрываемой поверхности составляет более 30 мкм, и выполнен с обращенной к терморегулирующему материалу развитой поверхностью в виде впадин и выступов, перепад высот которых составляет 30-200 мкм, при этом терморегулирующий материал расположен во впадинах электропроводного материала. Способ формирования покрытия заключается в напылении на поверхность газотермическим методом слоя алюминия, который самостоятельно может выполнять функцию электростатической защиты или может служить подслоем для покрытия другого назначения, в частности терморегулирующего, что реализуется за счет заполнения углублений в поверхностном рельефе подслоя составом с определенными оптическими свойствами. Покрытие формируется таким образом, что на поверхности присутствует как материал подслоя, так и терморегулирующий материал, вкрапленный в углубления шероховатости. Данное покрытие и способ его формирования может служить прототипом предполагаемого изобретения. Его положительной стороной является то, что за счет введения алюминиевого подслоя расширяется круг материалов, традиционно используемых в качестве подложек под газотермические и другие виды покрытий, и в то же время оно показывает возможность изменения исходных термооптических свойств терморегулирующего покрытия за счет проявления на его поверхности металлических вкраплений. Однако этот способ не решает проблемы создания терморегулирующих покрытий с целенаправленно задаваемыми термооптическими свойствами. Шероховатость электропроводящего металлического слоя ни по форме, ни по глубине (высоте), ни по равномерности распределения заполняемых впадин по площади и их плотности в рассматриваемом способе нанесения не может быть регламентирована, а с этим связана неопределенность толщины и занимаемой площади наносимого на него терморегулирующего слоя, от которой в большой степени зависят термооптические характеристики покрытия. В патенте не приводится способ удаления терморегулирующего материала с выступов металлического слоя (подслоя), которые неизбежно покрываются заодно с впадинами. Процесс очистки металлических выступов неизбежно вызовет изменение термооптических свойств оставляемого в углублениях терморегулирующего слоя. Таким образом, получается покрытие со случайными, непрогнозируемыми термооптическими свойствами.

Задачей изобретения является возможность целенаправленного формирования терморегулирующего покрытия широкого диапазона термооптических свойств от «солнечных отражателей» до «истинных отражателей», обеспечивающего прогнозируемое соотношение коэффициента поглощения солнечной радиации (AS) и излучательной способности (ε) при задаваемом уровне показателя AS.

Техническим результатом изобретения является:

- получение комбинированного терморегулирующего покрытия с соотношением коэффициента поглощения солнечной радиации (AS) и излучательной способности (ε) в диапазоне от 0,3 до 0,9 при заданном уровне коэффициента AS;

реализация возможности целенаправленного конструирования терморегулирующих покрытий с различным соотношением коэффициента поглощения солнечной радиации (AS) и излучательной способности (ε) за счет использования соответственно рассчитанных по занимаемой площади поверхности комбинаций известных покрытий классов «солнечные отражатели», «истинные отражатели»;

- возможность формирования терморегулирующего покрытия с заданными термооптическими свойствами на поверхности конструкций из металлов или композиционных конструкционных и теплозащитных материалов на основе органических и неорганических связующих, в том числе на поверхности органической теплозащиты спускаемых аппаратов за счет введения металлических подслоев, в том числе из легкоплавких металлов, например, из сплавов алюминия;

- обеспечение теплового барьера, снижающего влияние кратковременных внешних тепловых воздействий на наружную поверхность аппарата в процессе эксплуатации, благодаря наличию на ней пористого керамического слоя, обладающего низкой теплопроводностью;

- повышение поверхностной твердости пористых теплозащитных материалов за счет формирования на них твердого слоя покрытия из неорганического материала, наносимого методом газотермического напыления;

- обеспечение повышенной стойкости терморегулирующего покрытия к воздействию солнечной УФ-радиации в процессе эксплуатации объекта за счет присутствия на части его поверхности металлического материала класса «истинные отражатели»;

- обеспечение электростатической защиты аппарата за счет наличия в составе сформированного терморегулирующего покрытия металлических подслоя и поверхностного слоя.

Технический результат достигается за счет того, что в комбинированном терморегулирующем покрытии, содержащем нанесенный на подложку подслой из металлического материала и слой керамического материала класса «солнечные отражатели», несплошной слой материала класса «истинные отражатели», нанесенный дискретными каплями на поверхность слоя керамического материала класса «солнечные отражатели» и равномерно распределенный по занимаемой им площади поверхности, составляющей от 20 до 80% общей площади поверхности формируемого покрытия в зависимости от требуемого соотношения величин коэффициента поглощения солнечной радиации и излучательной способности формируемого терморегулирующего покрытия, при этом толщина подслоя из металлического материала составляет не менее 0,05 мм, а толщина слоя керамического материала - не менее 0,15 мм.

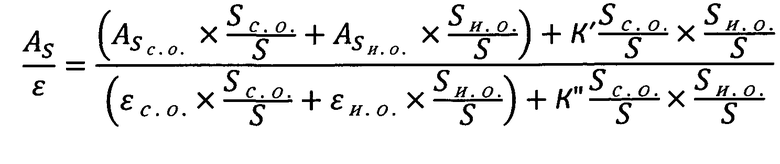

Технический результат достигается за счет того, что в способе формирования комбинированного терморегулирующего покрытия, включающем нанесение подслоя из металлического материала на подложку методом газотермического напыления, затем - слоя керамического материала класса «солнечные отражатели», после нанесения слоя керамического материала класса «солнечные отражатели» с известными термооптическими свойствами (ASc.o. и εc.o.) на его поверхность наносят дискретными каплями несплошной слой материала класса «истинные отражатели» с известными термооптическими свойствами (ASи.o. и εи.о.) равномерным распределением его по общей площади поверхности формируемого покрытия (S) при соблюдении соотношения покрытой и непокрытой им площади, рассчитанного в зависимости от требуемого соотношения величин коэффициента поглощения

солнечной радиации (AS) и излучательной способности (ε) формируемого покрытия по формуле:

,

,

где

ASc.o - коэффициент поглощения солнечной радиации керамического материала класса «солнечные отражатели»;

ASи.о - коэффициент поглощения солнечной радиации материала класса «истинные отражатели»;

εс.о. - излучательная способность керамического материала класса «солнечные отражатели»;

εи.о. - излучательная способность материала класса «истинные отражатели»;

Sи.o. - площадь поверхности материала класса «истинные отражатели», нанесенного на поверхность керамического слоя;

Sc.o. - площадь поверхности керамического материала класса «солнечные отражатели», оставшаяся непокрытой после нанесения покрытия «истинные отражатели»;

S - общая площадь поверхности формируемого покрытия;

K′, K″ - поправочные коэффициенты для расчета AS и ε формируемого покрытия, соответственно, учитывающие взаимное оптическое влияние совмещаемых слоев и зависящие от исходных термооптических свойств каждого из этих слоев,

при этом материалы классов «солнечные отражатели» и «истинные отражатели» и способ их нанесения подбирают по термооптическим свойствам (ASc.о., ASи.о., εс.о., εи.о.) так, чтобы обеспечивался заданный уровень термооптических свойств формируемого покрытия.

Сущность изобретения заключается в создании поверхностной комбинации покрытий двух различных классов - «солнечные отражатели» с известными термооптическими свойствами (ASc.o. и εc.o.) и «истинные отражатели» с известными термооптическими свойствами (ASи.o. и εи.о.) - равномерно дискретно распределенными по общей площади поверхности формируемого покрытия (S) в соотношении занятых ими площадей, рассчитанном в зависимости от требуемого соотношения величин коэффициента поглощения солнечной радиации (AS) и излучательной способности (ε) формируемого покрытия по формуле (1).

Сущность изобретения поясняется графическими материалами.

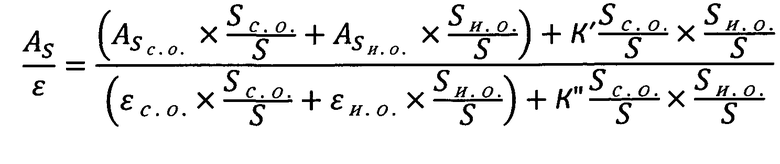

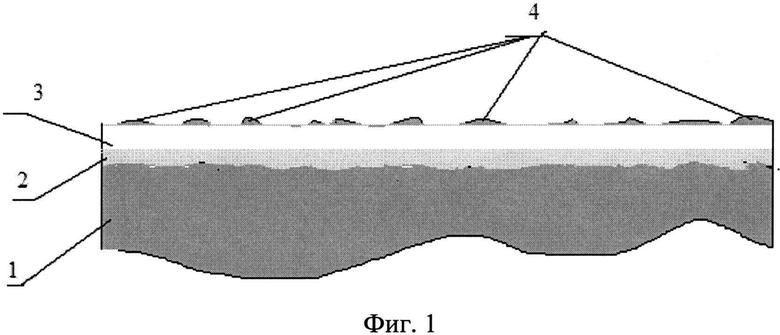

На фиг. 1 схематично представлено предлагаемое комбинированное терморегулирующее покрытие в разрезе, где

1 - подложка (конструкционный или теплозащитный материал);

2 - металлический подслой;

3 - слой материала класса «солнечные отражатели»;

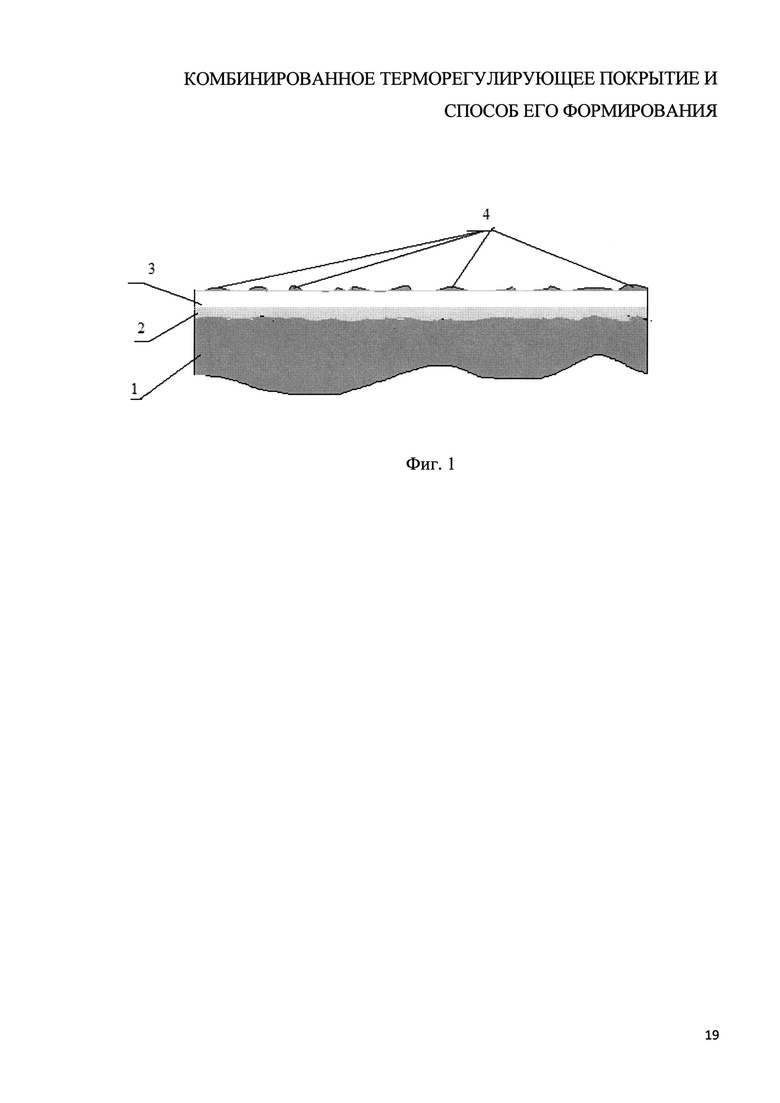

4 - несплошной слой (капли) материала класса «истинные отражатели». На фиг. 2 представлено фото сформированного терморегулирующего покрытия (вид сверху) по примеру 1.

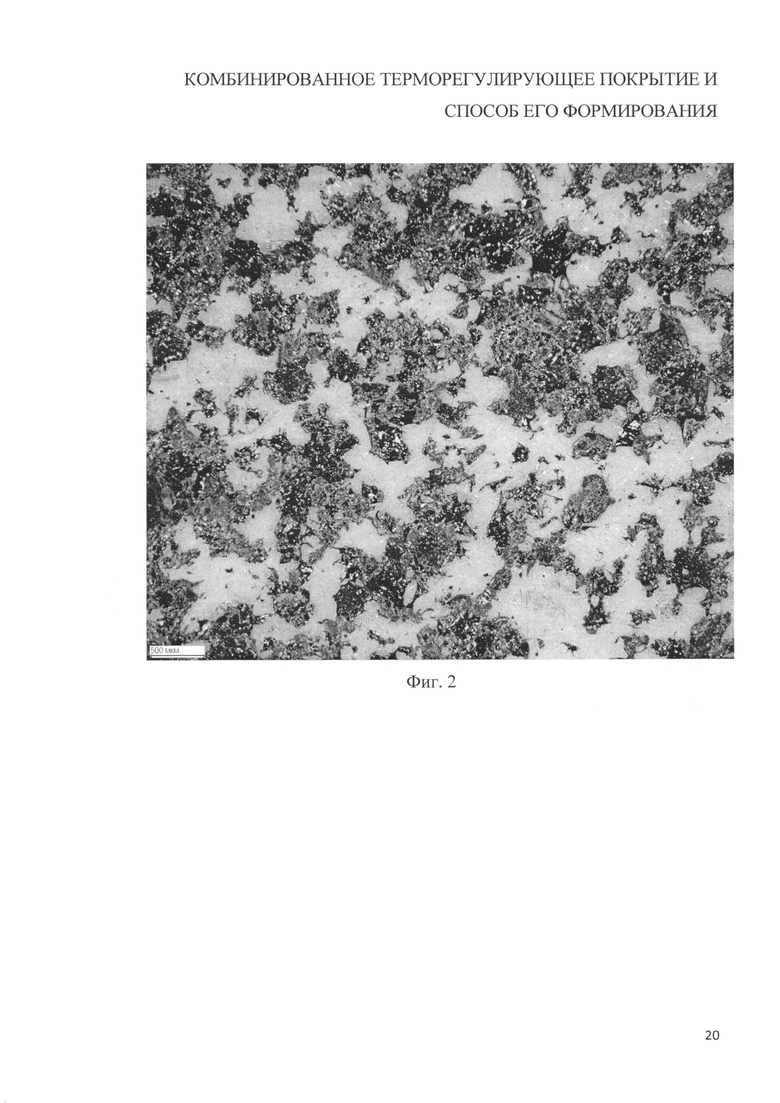

На фиг. 3 (таблица) представлены результаты расчетов и измерений в примере 1, где

*величины, использованные в расчетах по формуле (1), как исходные;

**величины, использованные для расчета коэффициентов K′ и K″.

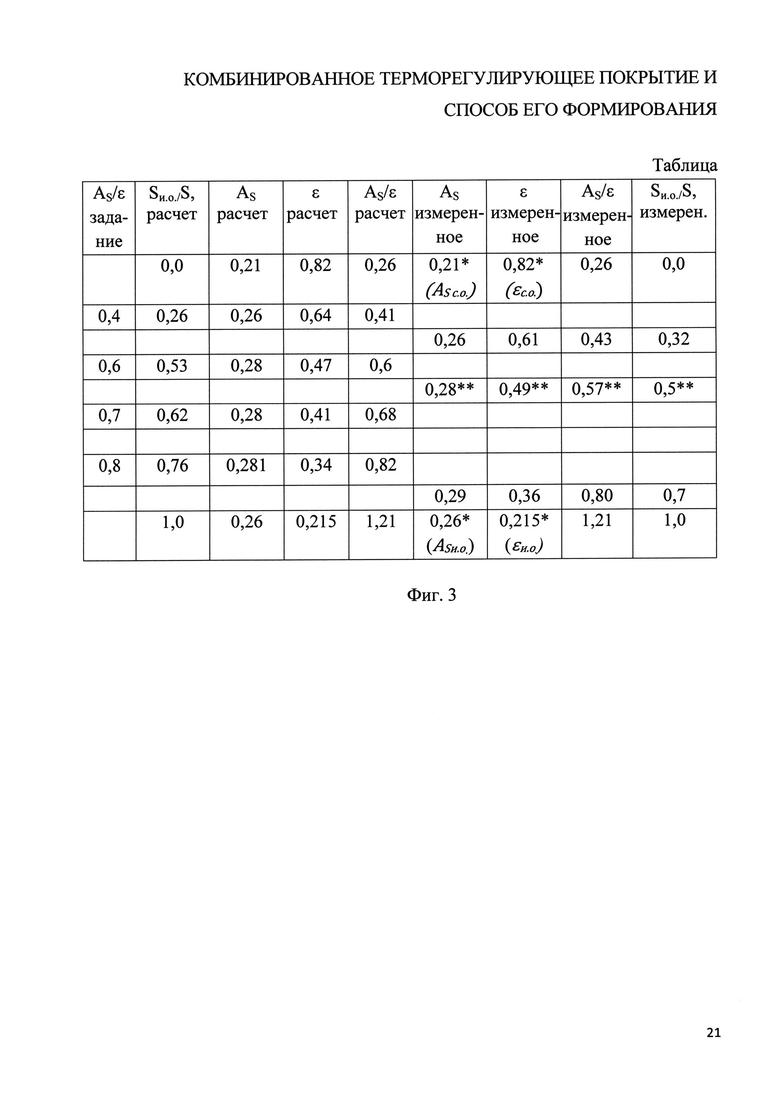

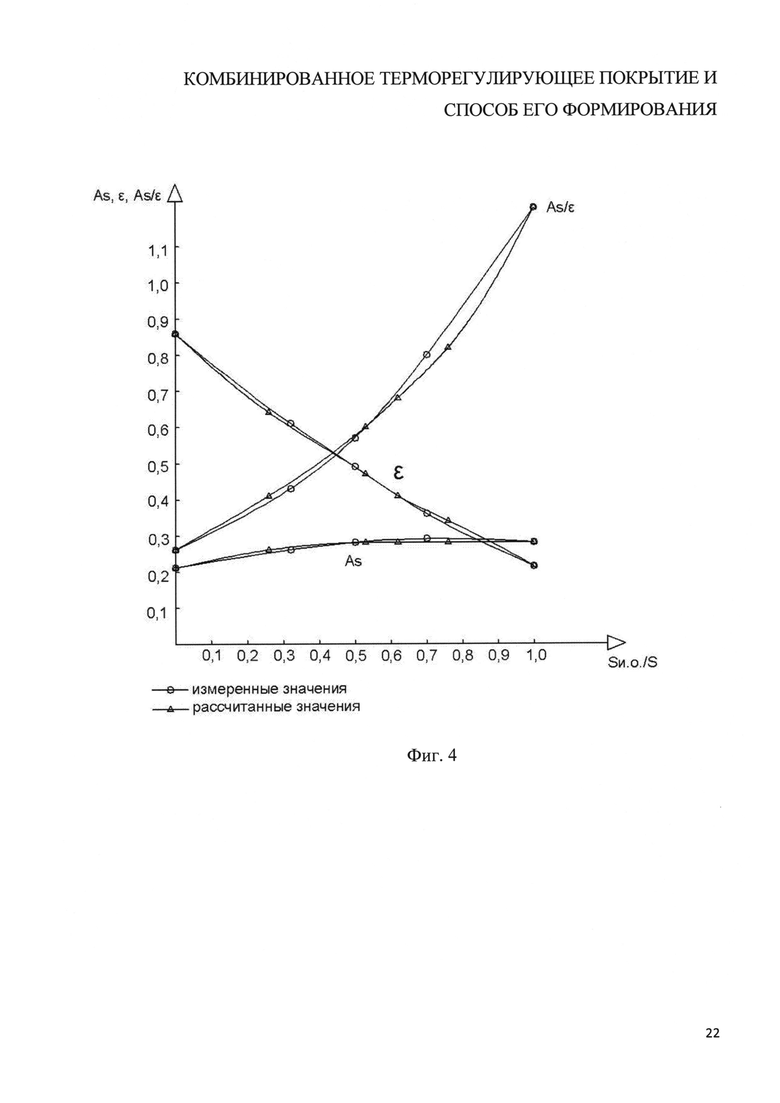

На фиг. 4 приведены графики зависимости коэффициента поглощения солнечной радиации (AS), излучательной способности (ε) формируемого покрытия и их соотношения от площади, занимаемой дискретными каплями материала класса «истинные отражатели» Sи.о. и отнесенной к общей площади поверхности формируемого покрытия S (Sи.o./S).

Комбинированное терморегулирующее покрытие содержит нанесенный на подложку (конструкционный или теплозащитный материал) 1 подслой из металлического материала 2 толщиной не менее 0,05 мм, слой керамического материала класса «солнечные отражатели» 3 толщиной не менее 0,15 мм, несплошной слой материала класса «истинные отражатели» 4 (фиг. 1). Несплошной слой 4 наносят дискретными каплями на поверхность слоя керамического материала класса «солнечные отражатели» 3 равномерным распределением по занимаемой им площади поверхности, составляющей от 20 до 80% общей площади поверхности формируемого покрытия в зависимости от требуемого соотношения величин коэффициента поглощения солнечной радиации и излучательной способности формируемого терморегулирующего покрытия.

Способ формирования комбинированного терморегулирующего покрытия осуществляется следующим образом.

На подложку 1 методом газотермического напыления последовательно за один технологический цикл наносят подслой из металлического материала 2 толщиной не менее 0,05 мм с соблюдением температуры покрываемого материала (подложки), гарантирующей сохранность его эксплуатационных свойств. На поверхности органических материалов напыление подслоя предпочтительно из алюминия или алюмомагниевого сплава, на поверхности сталей, медных и алюминиевых сплавов - из нихрома. На поверхности алюминиевых сплавов допускается напыление подслоя из алюминия или алюмомагниевого сплава. При толщине подслоя менее 0,05 мм не гарантируется сплошность слоя (отсутствие просветов покрываемого материала).

Затем по подслою наносят газотермическим напылением или другим известным способом слой керамического материала класса «солнечные отражатели» 3 с известными термооптическими свойствами (ASc.o. и εc.o.) толщиной не менее 0,15 мм и выбранного исходя из заданного уровня термооптических свойств формируемого покрытия. При толщине слоя менее 0,15 мм из-за свойства полупрозрачности керамических слоев возможно отрицательное влияние граничной с подслоем поверхности на оптические показатели формируемого покрытия.

Далее на полученный слой керамического материала любым известным способом (напылением, пульверизацией, печатью или др.), обеспечивая равномерное распределение по общей площади поверхности формируемого покрытия (S) дискретных капель, наносят несплошной слой материала класса «истинные отражатели» 4 с известными термооптическими свойствами (ASи.o. и εи.о.) и выбранного исходя из заданного уровня термооптических свойств формируемого покрытия, при соблюдении соотношения покрытой и непокрытой им площади, рассчитанного в зависимости от требуемого соотношения величин коэффициента поглощения солнечной радиации (AS) и излучательной способности (ε) формируемого покрытия по формуле (1).

Практическое значение имеет доля покрытой «истинным отражателем» площади поверхности в диапазоне от 20 до 80%, в котором достигается соотношение AS/ε формируемого покрытия в диапазоне от 0,3 до 0,9, заполняющем недостающий промежуточный ряд между материалами классов «солнечные отражатели» и «истинные отражатели».

Реализация способа формирования комбинированного терморегулирующего покрытия иллюстрируется следующими примерами.

Пример 1.

На серию образцов из материала СКМ-1 ТУ 5951-203-05786904-2012 (композит на основе фенолформальдегидного связующего и стеклянных микросфер) размером 60×60×5 мм нанесли газотермическим (плазменным) напылением из проволоки АМг6 подслой алюминия толщиной (120±10) мкм. Толщину подслоя обеспечивали подбором технологических режимов расхода напыляемого материала и скорости сканирования покрываемой поверхности при напылении при использовании стандартного мерительного инструмента с подтверждением результатов измерением толщины слоев покрытия в поперечных шлифах под микроскопом при увеличении 25х. Произвели измерение термооптических показателей, поскольку аналогичный материал и технология будут использованы при формировании поверхностного слоя. Для измерения использовали прибор TESA 2000 (AZ Technology USA). Усредненные результаты измерений: AS составляет 0,26; ε составляет 0,215. Эти показатели использовали в последующих расчетах, как соответственно ASи.o. и εи.о. будущего поверхностного слоя алюминия.

Затем по полученному подслою газотермическим (плазменным) напылением из порошка оксида алюминия ГОО ГОСТ 6912 фракцией от 40 до 100 мкм нанесли слой толщиной (170±10) мкм. Измерение толщины керамического слоя производили с помощью вихревого толщиномера покрытий Elkometer типа A456CNBS. Произвели измерение термооптических показателей. Результаты измерений: AS составляет 0,21; ε составляет 0,82. Эти показатели использовали в последующих расчетах, как ASc.o. и εc.o. соответственно.

На подготовленные таким образом образцы по поверхности слоя оксида алюминия плазменным напылением из проволоки АМг6 на предварительно подобранных режимах по скорости подачи распыляемой проволоки в плазменную струю и скорости сканирования покрываемой поверхности дискретными каплями нанесли несплошной слой алюминия так, чтобы капли равномерно заполняли от 20 до 80% покрываемой площади. Используемые режимы напыления:

- рабочее напряжение на дуге - 40 В;

- рабочий ток дуги - 300 А;

- расход рабочего газа (Ar) - 80 л/мин;

- скорость подачи проволоки диаметром 1,2 мм в режиме «проволока нейтральная» при диаметре канала сопла 3,5 мм - 15 мм/с;

- скорость сканирования поверхности - вариации от 0,20 до 0,5 м/с для разных образцов;

- шаг смещения распылителя - 10 мм;

- дистанция напыления - 120 мм.

С помощью микроскопа AxioScope A1, "Карл Цейс" провели микрофотосъемку поверхности образцов (фиг. 2) и с помощью программного обеспечения обработки изображений "ImageExpert Pro 3" произвели оценку площади поверхности, занимаемой каплями алюминия, на каждом образце. Выбрали образец с покрытой алюминием площадью от 45 до 55% (средней рассчитанной Sи.o./S=0,5) и измерили термооптические показатели его поверхности. Для выбранного образца As составлял 0,26, ε - 0,49. Подставив эти результаты и результаты измерения термооптических показателей исходных компонентов (ASc.o., ASи.o. и εс.о., εи.о.) соответственно в числитель и в знаменатель формулы (1) произвели расчет поправочных коэффициентов K′ - для числителя, K″ - для знаменателя. Результат расчета для совмещаемых в данном примере покрытий: коэффициент K′ составил 0,18, K″ составил минус 0,112. Используя полученные величины поправочных коэффициентов и измеренные термооптические показатели (АSи.о., εи.о., ASc.o. и εc.o.) исходных компонентов формируемого покрытия, произвели расчеты по формуле (1) и затем измерение термооптических показателей для остальных образцов.

Результаты измерений и расчетов представлены в таблице (фиг. 3) и на графике (фиг. 4).

Пример 2.

На один образец из алюминиевого сплава Д16 размером 100×100×2 мм нанесли газотермическим (плазменным) напылением из проволоки сплава АМГ6 слой толщиной (90±10) мкм. Произвели измерение термооптических показателей. Усредненные результаты измерений: AS составляет 0,23; ε составляет 0,21. Результат использовали для дальнейших расчетов в данном примере, как (ASu.o, εu.о.) в формуле (1).

На серию образцов из сплава Д16 размером 60×60×2 мм газотермическим (плазменным) напылением из порошка марки ПХ20Н80-160-24 ГОСТ 13084 произвели нанесение подслоя толщиной (100±10) мкм. Затем на образцы по полученному подслою нанесли газотермическим напылением слой оксида алюминия, как в примере 1, и провели все измерительные, расчетные и технологические операции, как в примере 1.

На исследованной серии полученные значения AS/ε находились в пределах от 0,40 до 0,85 при нахождении значений величин AS в пределах от 0,26 до 0,32, ε в пределах от 0,72 до 0,40.

Пример 3.

На серию образцов из материала ТСП-Ф 33У.0353.010 (текстолит на основе бакелитового лака и кремнеземной ткани) произвели нанесение того же покрытия, что и в примере 1 с использованием методики расчета и измерений, приведенной в примере 1. На исследуемых образцах значение величины соотношения AS/ε находилось в пределах от 0,50 до 0,87 при нахождении значений величин AS в пределах от 0,30 до 0,35, ε в пределах от 0,70 до 0,40.

Пример 4.

На серию образцов из ТСП-Ф 33У.0353.010 нанесли слой алюминия (подслой), как в примере 1.

По полученному подслою на все образцы пульверизацией шликера нанесли слой покрытия ТР-со ОСТ 92-1000 (композиция на основе калиевого жидкого стекла и оксида цинка) толщиной (200±20) мкм. Произвели измерение термооптических показателей. Результаты измерений: AS (ASc.o.) составляет 0,19, ε (εc.o.) составляет 0,86.

Затем произвели все последующие расчетные, измерительные и технологические операции, приведенные в примере 1. На исследуемых образцах значение величины соотношения AS/ε находилось в пределах от 0,40 до 0,87 при нахождении значений величин AS в пределах от 0,25 до 0,30, ε в пределах от 0,70 до 0,36.

Пример 5.

На серии из шести образцов из ТСП-Ф 33У.0353.010 провели 1-ю и 2-ю операции, как в примере 1.

На один образец по поверхности слоя оксида алюминия нанесли пульверизацией сплошной слой лакокрасочного покрытия на основе алюминиевой пудры ПАП-2 ГОСТ 5494-95 и кремнийорганического лака КО-85 ГОСТИ 066-74. Измерили термооптические показатели полученного покрытия. Результат измерений: АSи.о. составляет 0,385, εи.o. составляет 0,43.

На остальных образцах провели все последующие расчетные, технологические и измерительные операции, приведенные в примере 1, заменив газотермическое напыление алюминия на исследуемое лакокрасочное покрытие, используя для расчета его измеренные термооптические показатели. На исследуемых образцах значение величины соотношения AS/ε находилось в пределах от 0,60 до 0,80 при нахождении значений величин AS в пределах от 0,45 до 0,56, ε в пределах от 0,72 до 0,67.

Относительная погрешность результатов расчетов во всех примерах составила не более 6%, что находится в пределах точности проводившихся измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фотостойкое керамическое печатное терморегулирующее покрытие и способ его получения | 2024 |

|

RU2832458C1 |

| ТЕРМОСТАБИЛИЗИРУЮЩЕЕ РАДИАЦИОННОСТОЙКОЕ ПОКРЫТИЕ BaTiZrO | 2016 |

|

RU2656660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕГУЛИРУЮЩЕГО ПОКРЫТИЯ В ВАКУУМЕ | 2010 |

|

RU2440440C1 |

| Устройство для терморегулирования космического аппарата | 2023 |

|

RU2820952C1 |

| СОСТАВ ТЕРМОРЕГУЛИРУЮЩЕГО ПОКРЫТИЯ | 2010 |

|

RU2443738C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2216557C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОРЕГУЛИРУЮЩЕГО ПОКРЫТИЯ КЛАССА "СОЛНЕЧНЫЕ ОТРАЖАТЕЛИ" | 1992 |

|

RU2036208C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОРЕГУЛИРУЮЩЕГО ПОКРЫТИЯ КЛАССА "СОЛНЕЧНЫЕ ОТРАЖАТЕЛИ" | 2005 |

|

RU2283332C1 |

| ТЕРМОРЕГУЛИРУЮЩЕЕ ПОКРЫТИЕ КЛАССА "СОЛНЕЧНЫЕ ОТРАЖАТЕЛИ" | 2007 |

|

RU2331553C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОРЕГУЛИРУЮЩЕГО ПОКРЫТИЯ КЛАССА "СОЛНЕЧНЫЕ ОТРАЖАТЕЛИ" | 2008 |

|

RU2401852C2 |

Изобретение относится к терморегулирующим покрытиям и способу их формирования на внешних поверхностях космических аппаратов с применением метода газотермического напыления. Комбинированное терморегулирующее покрытие содержит нанесенный на подложку подслой из металлического материала, слой керамического материала класса «солнечные отражатели», несплошной слой материала класса «истинные отражатели», нанесенный дискретными каплями на поверхность слоя керамического материала. Способ формирования комбинированного терморегулирующего покрытия включает нанесение подслоя из металлического материала на подложку методом газотермического напыления, слоя керамического материала класса «солнечные отражатели» и несплошного слоя материала класса «истинные отражатели». Техническим результатом изобретения является обеспечение теплового барьера, повышение поверхностной твёрдости и обеспечение повышенной стойкости терморегулирующего покрытия. 2 н.п. ф-лы, 4 ил.

1. Комбинированное терморегулирующее покрытие, содержащее нанесенный на подложку подслой из металлического материала, слой керамического материала класса «солнечные отражатели», отличающееся тем, что оно дополнительно содержит несплошной слой материала класса «истинные отражатели», нанесенный дискретными каплями на поверхность слоя керамического материала класса «солнечные отражатели» и равномерно распределенный по занимаемой им площади поверхности, составляющей от 20 до 80% общей площади поверхности формируемого покрытия в зависимости от требуемого соотношения величин коэффициента поглощения солнечной радиации и излучательной способности формируемого терморегулирующего покрытия, при этом толщина подслоя из металлического материала составляет не менее 0,05 мм, а толщина слоя керамического материала - не менее 0,15 мм.

2. Способ формирования комбинированного терморегулирующего покрытия, включающий нанесение подслоя из металлического материала на подложку методом газотермического напыления, затем - слоя керамического материала класса «солнечные отражатели», отличающийся тем, что после нанесения слоя керамического материала класса «солнечные отражатели» с известными термооптическими свойствами (ASc.o. и εc.o.) на его поверхность наносят дискретными каплями несплошной слой материала класса «истинные отражатели» с известными термооптическими свойствами (ASи.о. и εи.o.) равномерным распределением его по общей площади поверхности формируемого покрытия (S) при соблюдении соотношения покрытой и непокрытой им площади, рассчитанного в зависимости от требуемого соотношения величин коэффициента поглощения солнечной радиации (AS) и излучательной способности (ε) формируемого покрытия по формуле:

,

,

где

ASc.o - коэффициент поглощения солнечной радиации керамического материала класса «солнечные отражатели»;

ASи.о - коэффициент поглощения солнечной радиации материала класса «истинные отражатели»;

εс.о. - излучательная способность керамического материала класса «солнечные отражатели»;

εи.о. - излучательная способность материала класса «истинные отражатели»;

Sи.o. - площадь поверхности материала класса «истинные отражатели», нанесенного на поверхность керамического слоя;

Sc.o. - площадь поверхности керамического материала класса «солнечные отражатели», оставшаяся непокрытой после нанесения покрытия «истинные отражатели»;

S - общая площадь поверхности формируемого покрытия;

K′, K″ - поправочные коэффициенты для расчета AS и ε формируемого покрытия, соответственно, учитывающие взаимное оптическое влияние совмещаемых слоев и зависящие от исходных термооптических свойств каждого из этих слоев,

при этом материалы классов «солнечные отражатели» и «истинные отражатели» и способ их нанесения подбирают по термооптическим свойствам (ASc.о., ASи.о., εс.о., εи.о.) так, чтобы обеспечивался заданный уровень термооптических свойств формируемого покрытия.

| ПОКРЫТИЕ | 1998 |

|

RU2126458C1 |

| ТЕРМОРЕГУЛИРУЮЩЕЕ ПОКРЫТИЕ КЛАССА "СОЛНЕЧНЫЕ ОТРАЖАТЕЛИ" | 2007 |

|

RU2331553C1 |

| СОСТАВ ТЕРМОРЕГУЛИРУЮЩЕГО ПОКРЫТИЯ | 2002 |

|

RU2248954C2 |

| US 5296285 A1, 22.03.1994 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2016-04-20—Публикация

2014-07-11—Подача