Область применения

Настоящее изобретение в целом относится к рукояткам для бритвенных приборов, в частности, к рукояткам, содержащим вращающийся узел.

Уровень техники

Последние разработки бритвенных приборов, такие, как приборы для влажного бритья с 5 или 6 лезвиями, обеспечивают более тщательное и удобное бритье. Одним из факторов, который может влиять на тщательность бритья, является степень контакта лезвий с бреемой поверхностью. Чем больше площадь контакта лезвий с кожей, тем более тщательным становится бритье. Большинство бритвенных приборов составляют бритвенные приборы с одной осью вращения, например, с осью вращения, в сущности параллельной лезвиям и в сущности перпендикулярной рукоятке (то есть, с возможностью совершения картриджем движения взад-вперед). При этом, однако, кривизна различных бреемых областей и направления роста волос могут быть таковы, что одной оси вращения лезвий может быть недостаточно, и те или иные участки лезвий могут часто выходить из контакта с кожей или оказывать на кожу недостаточное давление, именно из-за ограничения степени свободы лезвий поворотом вокруг единственной оси. Лезвия таких бритвенных приборов имеют особенно ограниченный контакт с поверхностью кожи в таких областях, как под подбородком, контур челюстей, вокруг рта и прочие.

Бритвенные приборы с несколькими осями вращения могут обеспечивать более высокую тщательность бритья, поскольку их лезвия лучше следуют контурам кожи пользователя. Так, например, второй осью вращения лезвий может быть ось, в сущности перпендикулярная лезвиям и в сущности перпендикулярная рукоятке, и такая ось может обеспечивать возможность поворота лезвий из стороны в сторону. Примеры различных конструкций бритвенных приборов с несколькими осями вращения описаны в патенте Канады 1045365; в патентах США 5029391; 5093991; 5526568; 5560106; 5787593; 5953824; 6115924; 6381857; 6615498 и 6880253; патентных публикациях США 2009/066218; 2009/0313837; 2010/0043242 и 2010/0083505; а также в патентных публикациях Японии Н2-34193; Н2-52694 и Н4-22388. Однако введение в конструкцию бритвенного прибора второй оси вращения, в частности, оси вращения, в сущности перпендикулярной лезвиям и в сущности перпендикулярной рукоятке, требует введения в его конструкцию дополнительных движущихся частей, что повышает сложность изделия в целом, и кроме того, используемые компоненты могут быть подвержены усталости, деформации, потере упругих свойств или ползучести материала при неоптимальных условиях эксплуатации и хранения изделия. Более того, дополнительные элементы конструкции часто требуют выполнения их с высокой точностью и очень малыми допусками. Поэтому используемые в настоящее время конструкции бритвенных приборов с несколькими лезвиями являются сложными, дорогостоящими и недостаточно надежными, что вызывает проблемы при производстве, сборке и использовании таких изделий.

Поэтому существует потребность в бритвенном приборе, пригодном для влажного или сухого бритья и имеющем несколько осей вращения, например, ось, в сущности перпендикулярную рукоятке и в сущности параллельную лезвиям, и ось, в сущности перпендикулярную рукоятке и перпендикулярную лезвиям. При этом бритвенный прибор предпочтительно должен быть простым, недорогим, надежным, менее трудоемким в изготовление компонентов и их сборке, при обеспечении большей точности сопряжения деталей.

Сущность изобретения

В первом типе воплощений изобретения предлагается рукоятка для бритвенного прибора. Рукоятка содержит неподвижный узел, содержащий первый конец и расположенный напротив него второй конец, и вращающийся узел, присоединенный ко второму концу. Вращающийся узел имеет конфигурацию, обеспечивающую возможность его вращения относительно неподвижного узла, и при этом вращающийся узел содержит первый материал и второй материал, при этом первый материал отличен от второго материала.

Данный тип воплощений может включать одно или более из следующих воплощений. Первый материал может быть термопластическим полимером. Второй материал может быть металлом, в частности, сталью, например, нержавеющей сталью. Часть из термопластического полимера может быть формована поверх части из металла. Вращающийся узел может содержать основание и протяженный от него консольный хвостовик, при этом основание может быть выполнено из первого материала, а консольный хвостовик может быть выполнен из второго материала. Консольный хвостовик может содержать удлиненную ножку и расположенную на ее дистальном конце пластину. Удлиненная ножка может быть гибкой, так что она может гнуться при вращении вращающегося узла относительно первого конца, и при этом при изгибе удлиненной ножки вырабатывается возвращающий момент, стремящийся вернуть вращающийся узел в положение покоя. Удлиненная ножка может иметь нелинейную форму вдоль своей длины, и пластина может иметь нелинейную форму, при этом пластина может иметь нелинейно меняющуюся длину и/или нелинейно меняющуюся высоту. Удлиненная ножка на одном своем конце может содержать отверстие. На другом своем конце удлиненная ножка может дополнительно содержать выступ. Высота одного конца удлиненной ножки может быть больше, чем высота другого конца удлиненной ножки.

В другом типе воплощений настоящего изобретения предлагается бритвенный прибор, содержащий картридж, содержащий лезвие, при этом картридж имеет конфигурацию, обеспечивающую возможность его вращения вокруг первой оси, и рукоятку, присоединенную к картриджу. Вращающийся узел имеет конфигурацию, обеспечивающую возможность его вращения относительно неподвижного узла, и при этом вращающийся узел содержит первый материал и второй материал, при этом первый материал отличен от второго материала.

Данный тип воплощений может включать одно или более из следующих воплощений. Первый материал может быть термопластическим полимером. Второй материал может быть металлом, в частности, сталью, например, нержавеющей сталью. Часть из термопластического полимера может быть формована поверх части из металла. Вращающийся узел может содержать основание и протяженный от него консольный хвостовик, при этом основание может быть выполнено из первого материала, а консольный хвостовик может быть выполнен из второго материала. Консольный хвостовик может содержать удлиненную ножку и расположенную на ее дистальном конце пластину. Удлиненная ножка может быть гибкой, так что она может гнуться при вращении вращающегося узла относительно первого конца, и при этом при изгибе удлиненной ножки вырабатывается возвращающий момент, стремящийся вернуть вращающийся узел в положение покоя. Удлиненная ножка может нелинейную форму вдоль своей длины, и пластина может иметь нелинейную форму, при этом пластина может иметь нелинейно меняющуюся длину и/или нелинейно меняющуюся высоту. Удлиненная ножка на одном своем конце может содержать отверстие. На другом своем конце удлиненная ножка может дополнительно содержать выступ. Высота одного конца удлиненной ножки может быть больше, чем высота другого конца удлиненной ножки. Вращающийся узел может содержать основание и удерживающую систему, при этом основание может быть выполнено из первого материала, а удлиненная ножка может быть выполнена из второго материала, при этом удерживающая система может иметь конфигурацию, обеспечивающую приложение момента сопротивления при вращении вращающегося узла из положения покоя. Расстояние между первой осью и второй осью может определять плечо приложения момента сопротивления, и удерживающая система имеет статическую жесткость, измеренную в соответствии с методом определения статической жесткости, описанным ниже, такую, что отношение статической жесткости к плечу приложения момента сопротивления составляет от примерно 0,05 Н/градус до примерно 1,2 Н/градус, или примерно 0,085 Н/градус. Плечо приложения момента сопротивления может составлять от примерно 13 мм до примерно 15 мм.

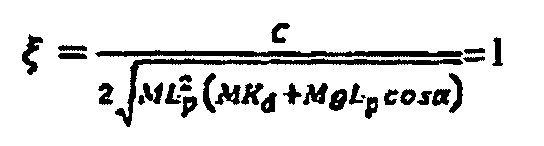

Еще в одном типе воплощений настоящего изобретения бритвенный прибор содержит картридж, содержащий лезвие, при этом картридж имеет конфигурацию, при которой картридж может вращаться вокруг первой оси, и рукоятку, соединенную с картриджем. Рукоятка содержит первый конец и расположенный напротив него второй конец, и вращающийся узел, присоединенный ко второму концу таким образом, что вращающийся узел может вращаться относительно первого конца и вокруг второй оси. Вращающийся узел содержит основание и удерживающую систему, при этом удерживающая система имеет конфигурацию, обеспечивающую приложение момента сопротивления при вращении вращающегося узла из положения покоя. Расстояние между первой осью и второй осью определяет плечо приложения момента сопротивления, и удерживающая система имеет статическую жесткость, измеренную в соответствии с методом определения статической жесткости, описанным ниже, такую, что отношение статической жесткости к плечу приложения силы составляет от примерно 0,05 Н/градус до примерно 1,2 Н/градус.

Данный тип воплощений может включать одно или более из следующих воплощений. Удерживающая система может содержать консольный хвостовик, протяженный от основания, при этом дистальный конец консольного хвостовика нежестко удерживается рамой рукоятки таким образом, что консольный хвостовик вырабатывает упомянутый момент сопротивления при вращении вращающегося узла вокруг второй оси. Рама может иметь по меньшей мере одно сквозное отверстие, а основание может содержать по меньшей мере один выступ, протяженный от его поверхности, при этом упомянутое по меньшей мере одно отверстие рамы может иметь конфигурацию, обеспечивающую прием по меньшей мере одного выступа основания, для соединения вращающегося узла с рамой таким образом, что упомянутый по меньшей мере один выступ может вращаться в упомянутом по меньшей мере одном отверстии, в результате чего вращающийся узел может вращаться вокруг второй оси. Рама дополнительно содержит по меньшей мере одну стенку, нежестко удерживающую дистальный конец консольного хвостовика. Упомянутая по меньшей мере одна стенка может содержать первую стенку и вторую стенку, смещенные друг от друга таким образом, что первая стенка и вторая стенка являются в сущности параллельными, и в сущности не содержащимися в одной плоскости. Гнездовая часть, первая стенка и вторая стенка выполнены за единое целое. Удерживающая система может содержать нержавеющую сталь. Плечо приложения момента сопротивления может составлять от примерно 13 до примерно 15 мм. Отношение статической жесткости к плечу приложения момента сопротивления может составлять примерно 0,085 Н/градус.

Еще в одном типе воплощений настоящего изобретения бритвенного прибора содержит картридж, содержащий лезвие, при этом картридж имеет конфигурацию, обеспечивающую возможность его вращения вокруг первой оси, и рукоятку, присоединенную к картриджу. Рукоятка содержит первый конец и расположенный напротив него второй конец, и вращающийся узел, присоединенный ко второму концу таким образом, что вращающийся узел может вращаться относительно первого конца и вокруг второй оси. Вращающийся узел содержит основание и удерживающую систему, при этом удерживающая система имеет конфигурацию, обеспечивающую приложение момента сопротивления при вращении вращающегося узла из положения покоя. Расстояние между первой осью и второй осью определяет плечо приложения момента сопротивления, а вращающийся узел имеет коэффициент затухания, определяемый по методу с маятником, так что отношение коэффициента затухания к плечу приложения момента сопротивления составляет от примерно 0,0005 Η·с/градус до примерно 0,02 Η·с/градус, и удерживающая система имеет статическую жесткость, измеренную в соответствии с методом определения статической жесткости, так что отношение статической жесткости к плечу приложения момента сопротивления составляет от примерно 0,05 Н/градус до примерно 1,2 Н/градус.

Данный тип воплощений может включать одно или более из следующих воплощений. Отношение статической жесткости к плечу приложения момента сопротивления может составлять примерно 0,085 Н/градус. Отношение момента инерции вращающегося узла к плечу приложения момента сопротивления может составлять от примерно 0,013 кг·мм до примерно 0,067 кг·мм. Удерживающая система может содержать консольный хвостовик, протяженный от основания, при этом дистальный конец консольного хвостовика нежестко удерживается рамой рукоятки таким образом, что консольный хвостовик вырабатывает упомянутый момент сопротивления при вращении вращающегося узла вокруг второй оси. Рама может иметь по меньшей мере одно сквозное отверстие, а основание может содержать по меньшей мере один выступ, протяженный от его поверхности, так что упомянутое по меньшей мере одно отверстие рамы может иметь конфигурацию, обеспечивающую прием по меньшей мере одного выступа основания, для соединения вращающегося узла с рамой таким образом, что упомянутый по меньшей мере один выступ может вращаться в упомянутом по меньшей мере одном отверстии, в результате чего вращающийся узел может вращаться вокруг второй оси. Рама дополнительно содержит по меньшей мере одну стенку, нежестко удерживающую дистальный конец консольного хвостовика. Упомянутая по меньшей мере одна стенка может содержать первую стенку и вторую стенку, смещенные друг от друга таким образом, что первая стенка и вторая стенка являются в сущности параллельными, и в сущности не находящимися в одной плоскости. Гнездовая часть, первая стенка и вторая могут быть выполнены за единое целое. Удерживающая система может содержать нержавеющую сталь. Плечо приложения момента сопротивления может составлять от примерно 13 до примерно 15 мм.

Еще в одном типе воплощений настоящего изобретения бритвенный прибор содержит картридж, содержащий лезвие, при этом картридж имеет конфигурацию, обеспечивающую возможность его вращения вокруг первой оси, и рукоятку, присоединенную к картриджу. Рукоятка содержит первый конец и расположенный напротив него второй конец, и вращающийся узел, присоединенный ко второму концу таким образом, что вращающийся узел может вращаться относительно первого конца и вокруг второй оси. Вращающийся узел содержит основание и удерживающую систему, при этом удерживающая система имеет конфигурацию, обеспечивающую приложение момента сопротивления при вращении вращающегося узла из положения покоя. Расстояние между первой осью и второй осью определяет плечо приложения момента сопротивления, и удерживающая система имеет статическую жесткость, измеренную в соответствии с методом определения статической жесткости, так что отношение статической жесткости к плечу приложения момента сопротивления составляет от примерно 0,05 Н/градус до примерно 1,2 Н/градус, и отношение момента инерции вращающегося узла к плечу приложения момента сопротивления составляет от примерно 0,013 кг·мм до примерно 0,067 кг·мм.

В одном из воплощений настоящего изобретения бритвенный прибор содержит рукоятку, имеющую удерживающую систему, имеющую статическую жесткость, составляющую от примерно 0,7 Н·мм/градус до примерно 2,25 Н·мм/градус, по результатам измерения статической жесткости, и коэффициент затухания, составляющий от примерно 0,015 до примерно 0,30 Н·мм·с/градус, по результатам измерения с маятником. В другом воплощении рукоятка имеет удерживающую систему, имеющую статическую жесткость от примерно 0,7 Η·мм/градус до примерно 2,25 Η·мм/градус, измеренную по результатам теста на измерение жесткости, и момент инерции стыковочного узла от примерно 0,2 кг·мм2 до примерно 1 кг·мм2, или суммарный момент инерции сочетания картридж-стыковочный узел, составляющий от примерно 0,7 кг·мм2 до примерно 3,5 кг·мм2. И хотя теоретически это не обязательно, можно ожидать, что рукоятки, имеющие такие удерживающие системы, могут обеспечивать требуемую динамическую реакцию прибора во время бритья, в результате чего при вращении картриджа вокруг первой оси вращения вырабатывается возвращающая сила или момент силы, возвращающие картридж в положение покоя, значения которых приемлемы для пользователя.

Краткое описание чертежей

Прочие особенности и преимущества настоящего изобретения, а также само изобретение в целом, будут более понятны из нижеследующего подробного описания различных его воплощений, сопровождаемого прилагаемыми чертежами.

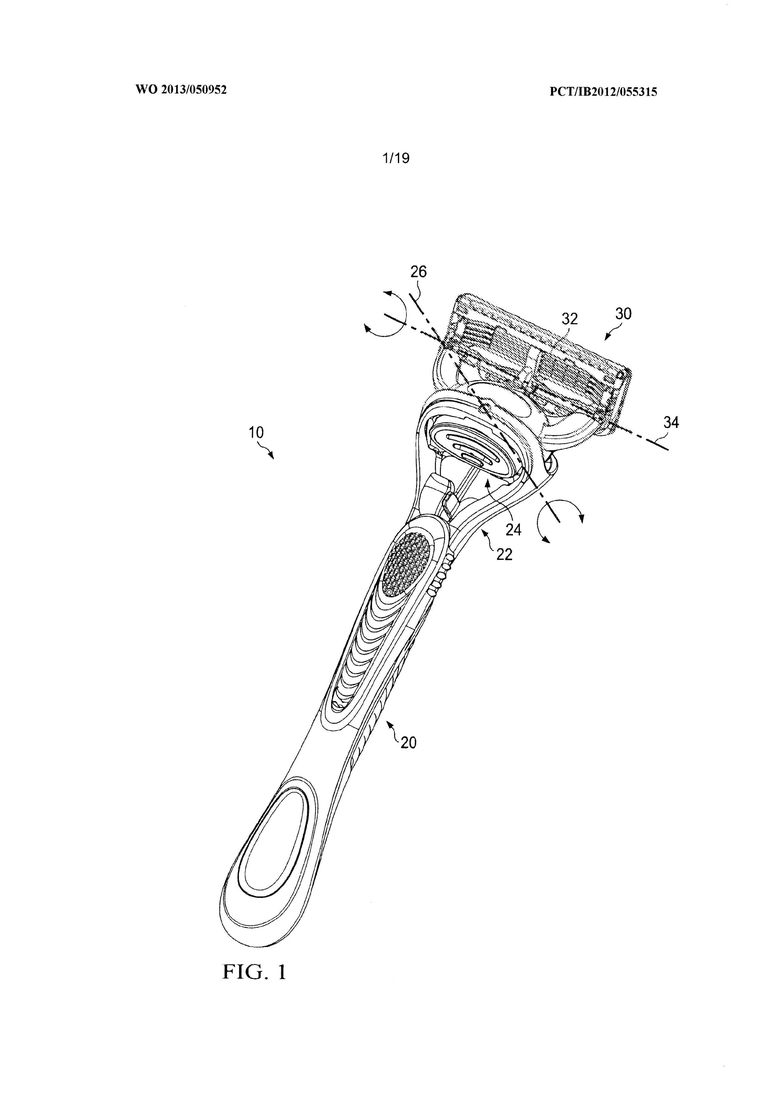

Фиг. 1. Аксонометрический вид сзади бритвенного прибора в соответствии с одним из воплощений настоящего изобретения.

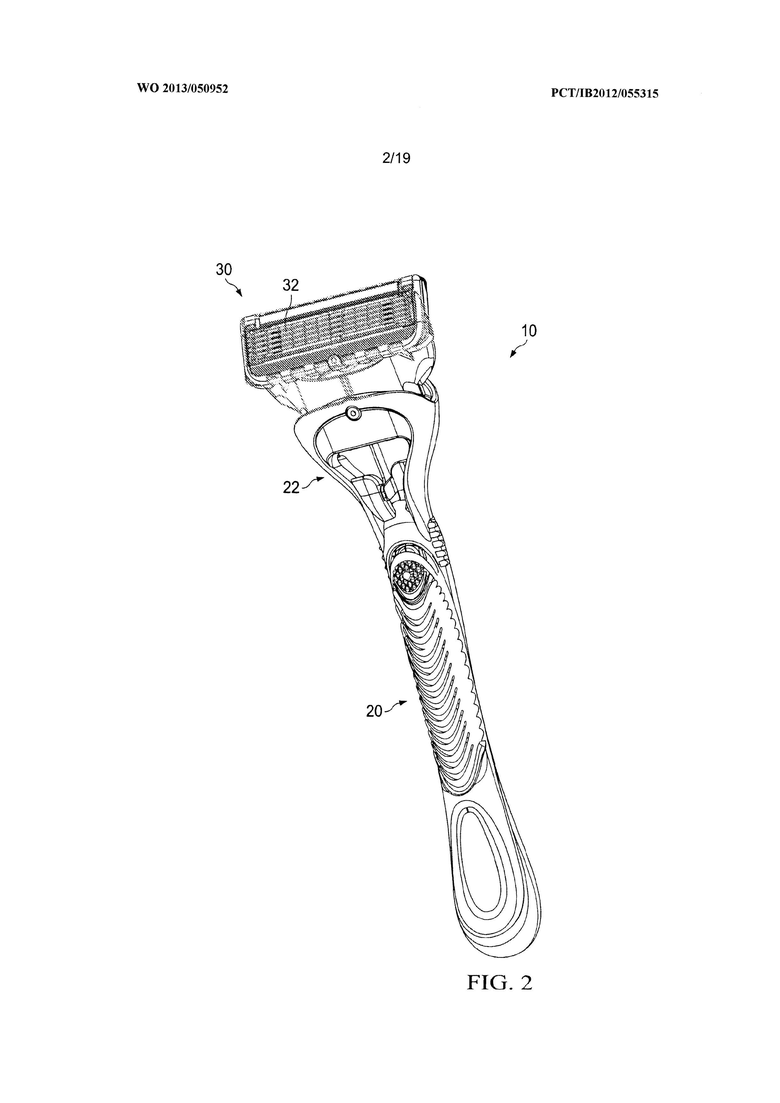

Фиг. 2. Аксонометрический вид спереди бритвенного прибора, изображенного на фиг. 1.

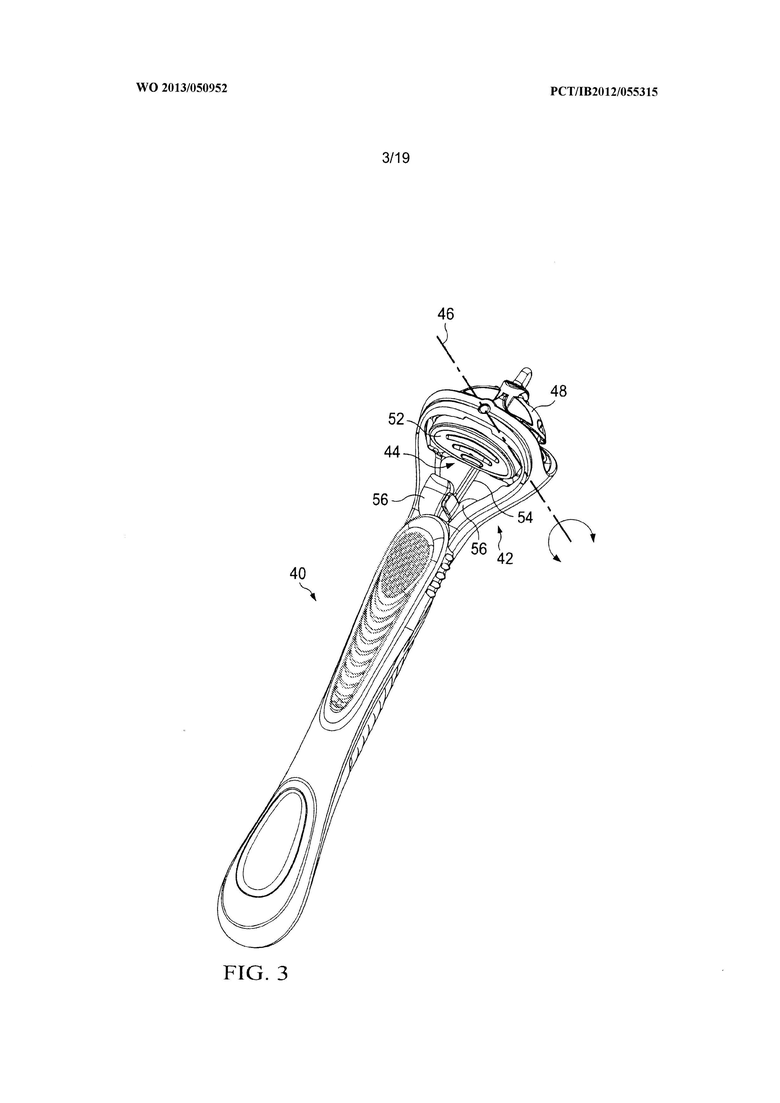

Фиг. 3. Аксонометрический вид сзади рукоятки бритвенного прибора в соответствии с одним из воплощений настоящего изобретения.

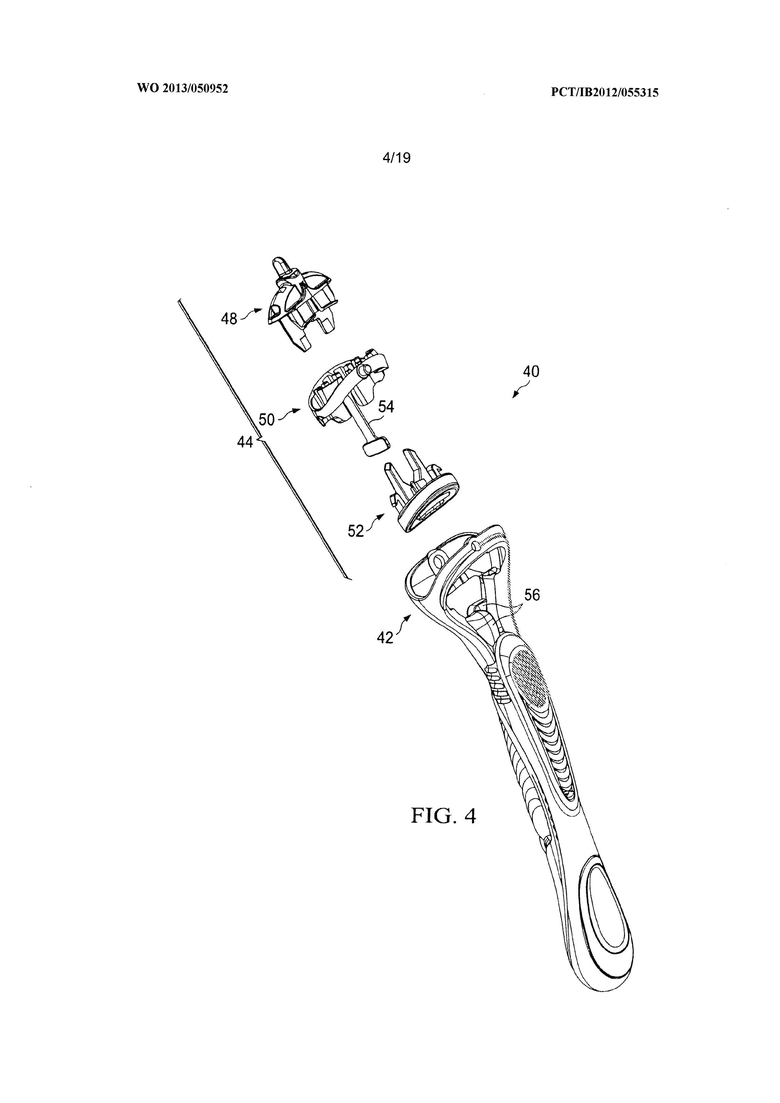

Фиг. 4. Рукоятка, изображенная на фиг. 3, в разобранном виде.

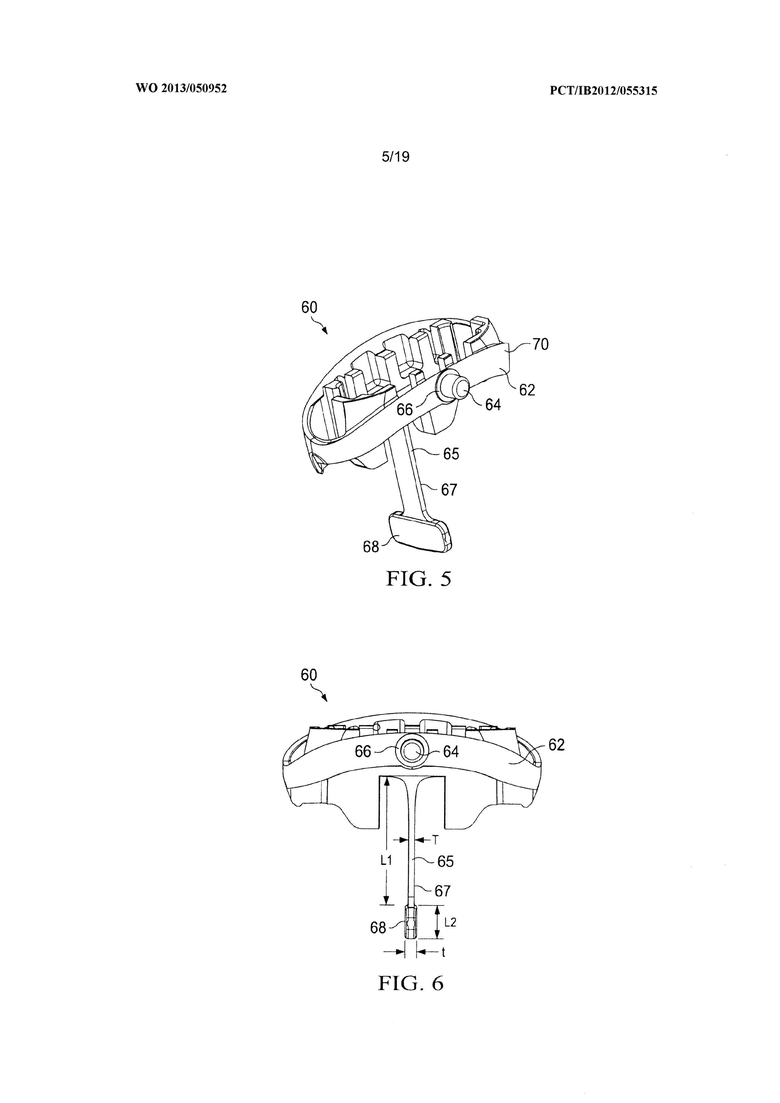

Фиг. 5. Аксонометрический вид стыковочного узла в соответствии с одним из воплощений настоящего изобретения.

Фиг. 6. Вид сзади стыковочного узла, изображенного на фиг. 5.

Фиг. 7. Вид спереди стыковочного узла, изображенного на фиг. 5.

Фиг. 8. Вид сбоку стыковочного узла, изображенного на фиг. 5.

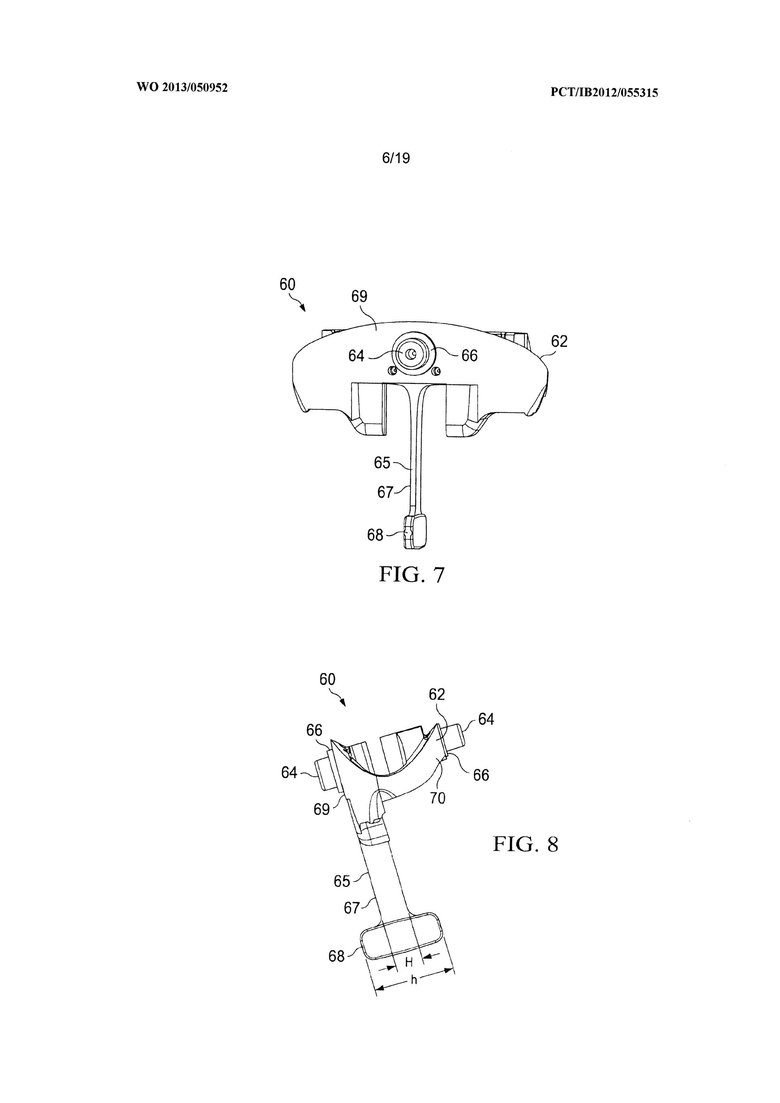

Фиг. 9. Вид фрагмента рамы рукоятки в соответствии с одним из воплощений настоящего изобретения.

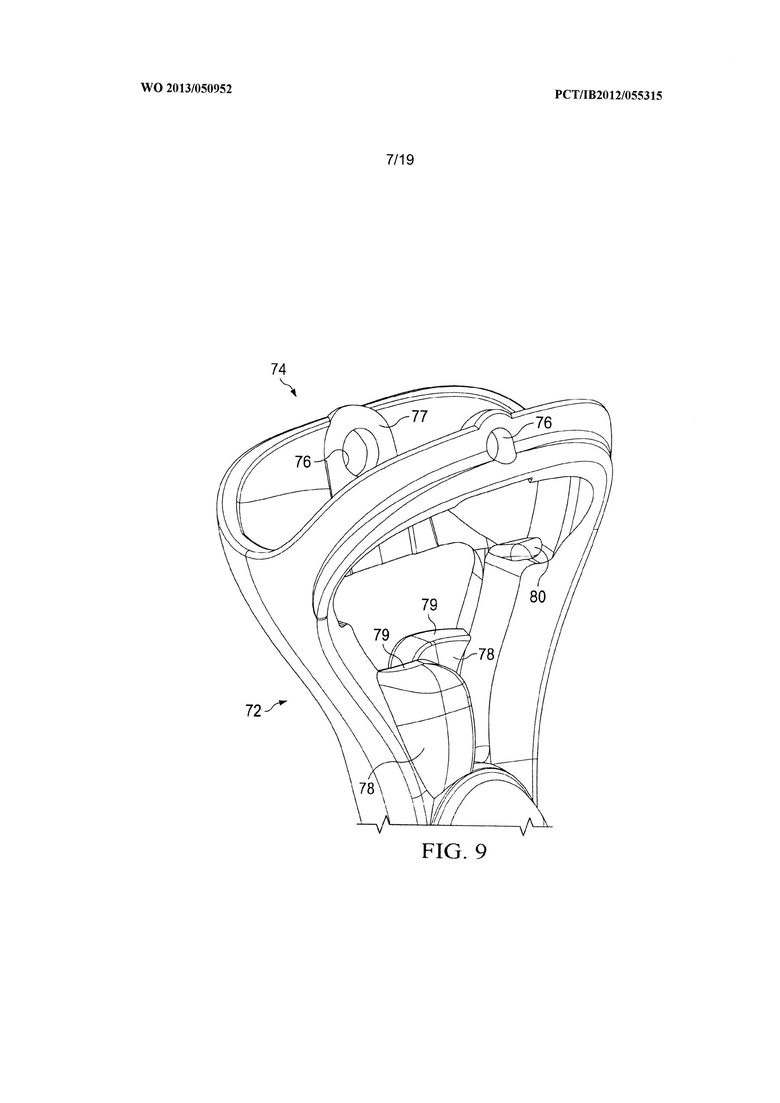

Фиг. 10А-10Е. Этапы сборки рукоятки в соответствии с одним из воплощений настоящего изобретения.

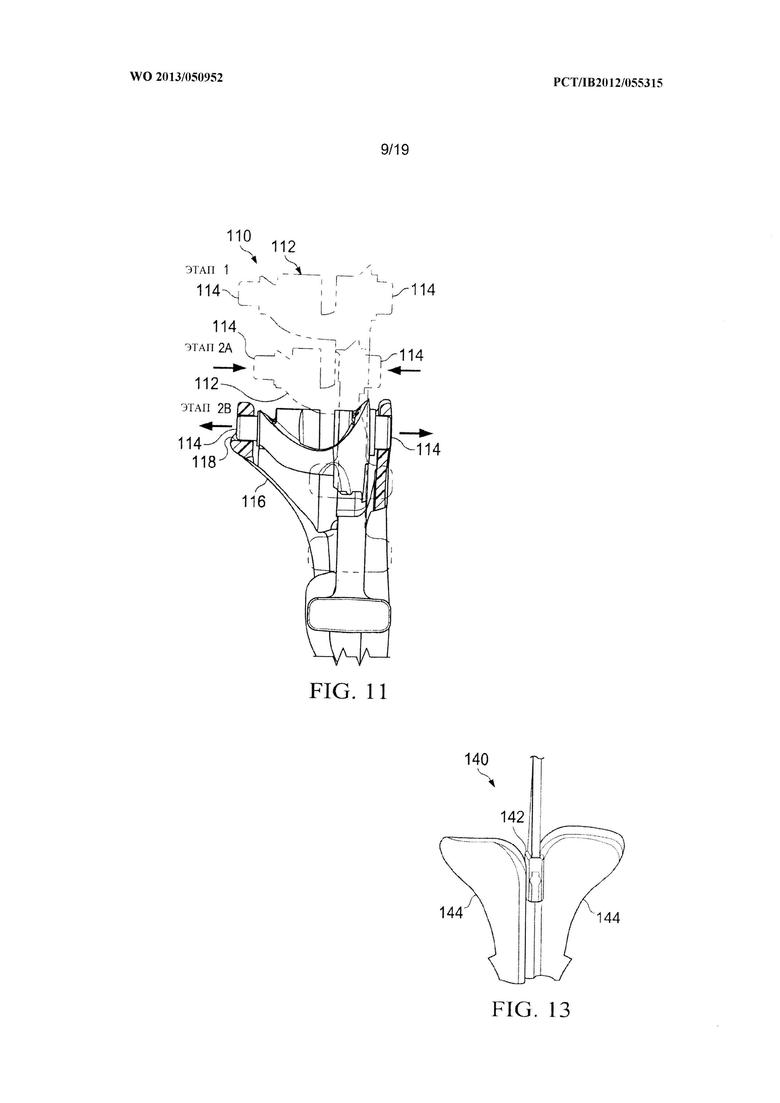

Фиг. 11. Этапы сжатия стыковочного узла при его установке в рукоятку в соответствии с одним из воплощений настоящего изобретения.

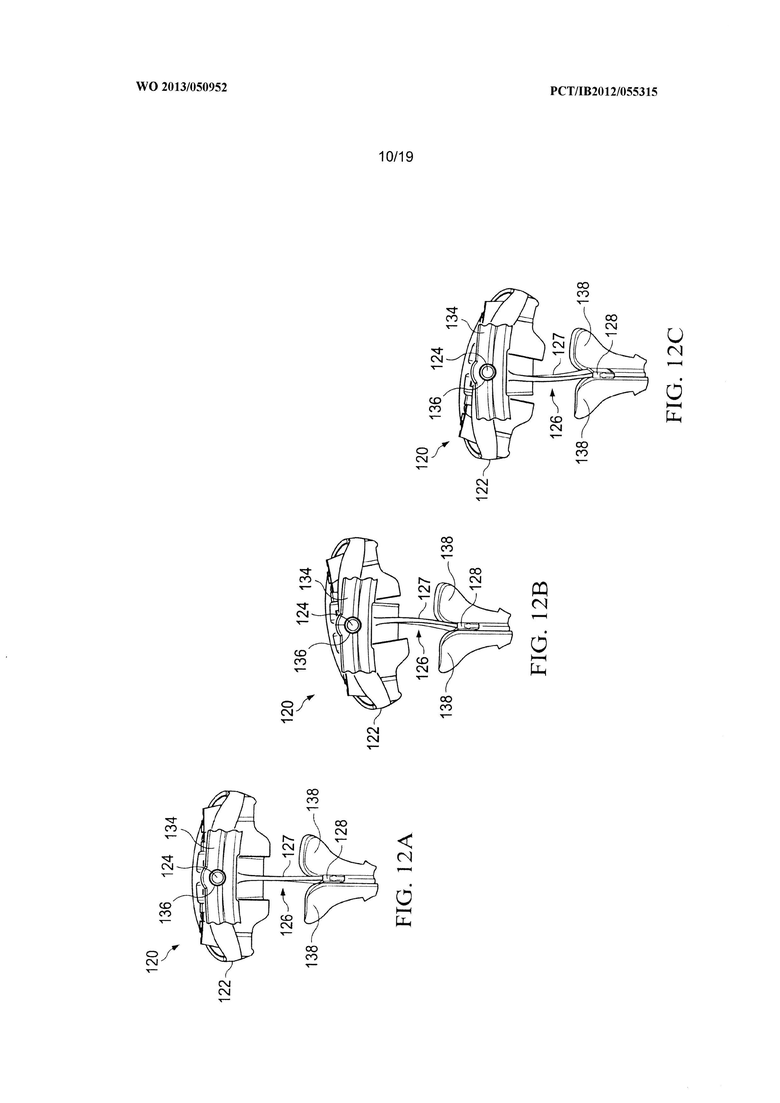

Фиг. 12А-12С. Вид спереди стыковочного узла и фрагмента рамы на различных стадиях вращения в соответствии с одним из воплощений настоящего изобретения.

Фиг. 13. Аксонометрический вид фрагмента консольного хвостовика стыковочного узла и фрагмента рамы рукоятки в соответствии с одним из воплощений настоящего изобретения.

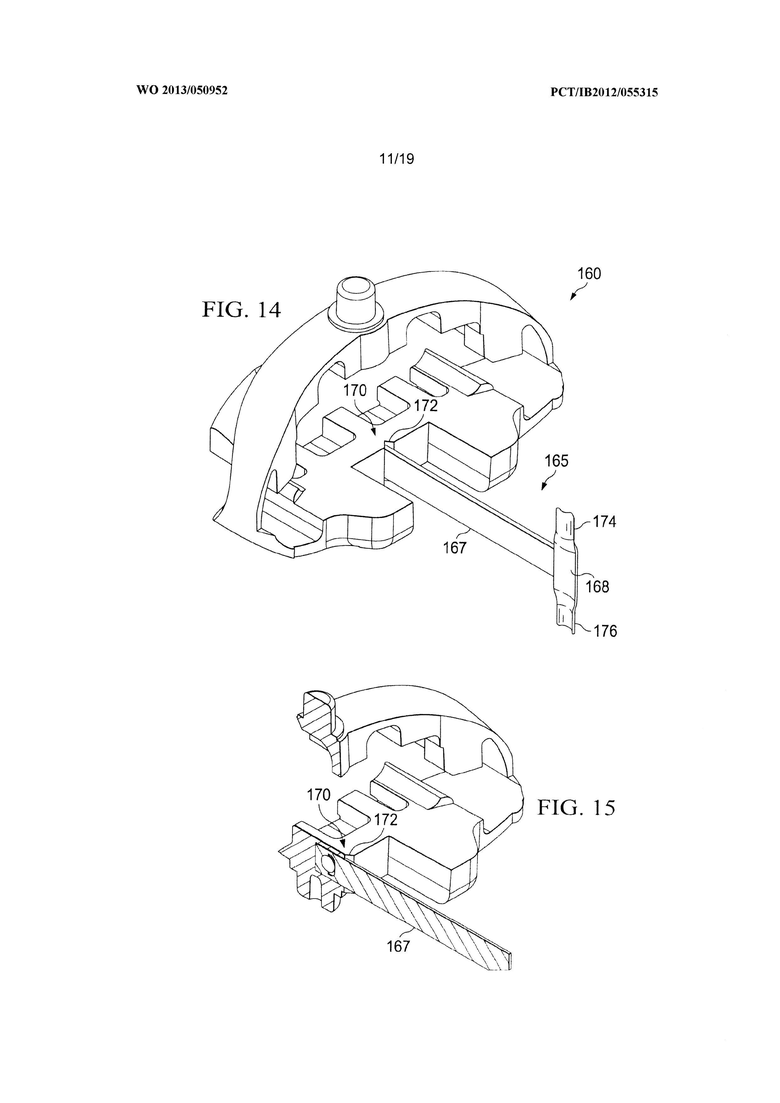

Фиг. 14. Аксонометрический вид стыковочного узла в соответствии с одним из воплощений настоящего изобретения.

Фиг. 15. Аксонометрический вид с разрезом фрагмента стыковочного узла, изображенного на фиг. 14.

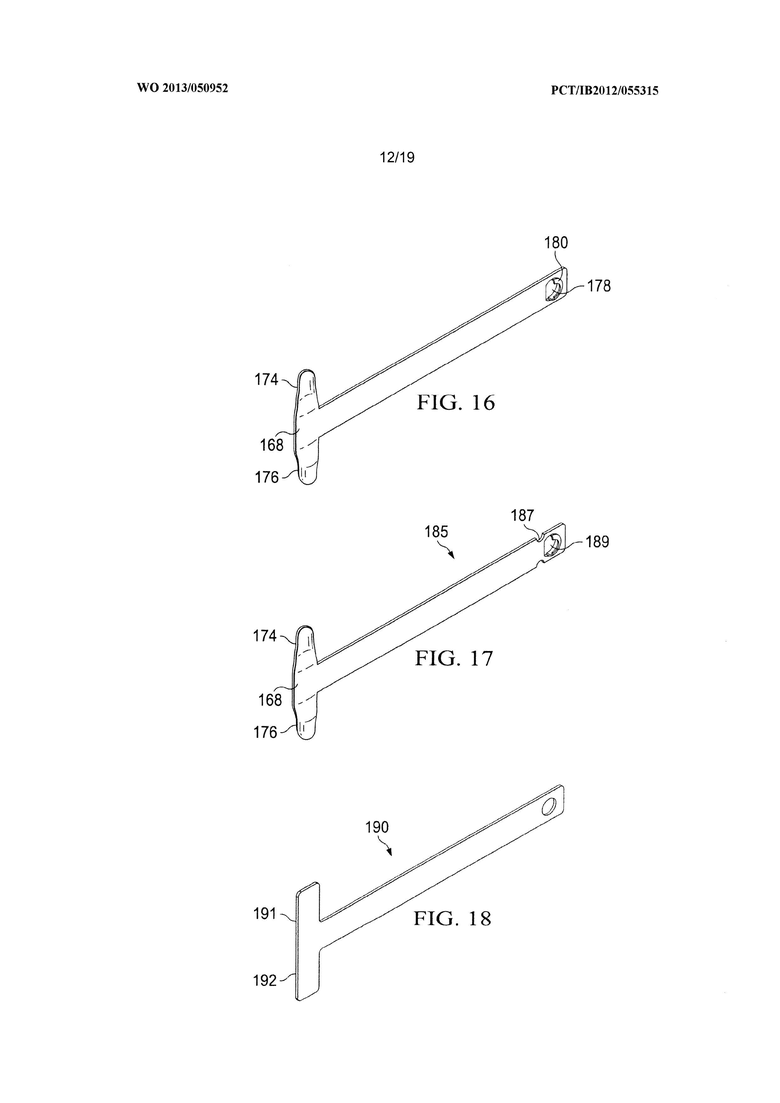

Фиг. 16. Аксонометрический вид консольного хвостовика стыковочного узла, изображенного на фиг. 14.

Фиг. 17. Аксонометрический вид консольного хвостовика стыковочного узла в соответствии с еще одним воплощением настоящего изобретения.

Фиг. 18. Аксонометрический вид консольного хвостовика стыковочного узла в соответствии с еще одним воплощением настоящего изобретения.

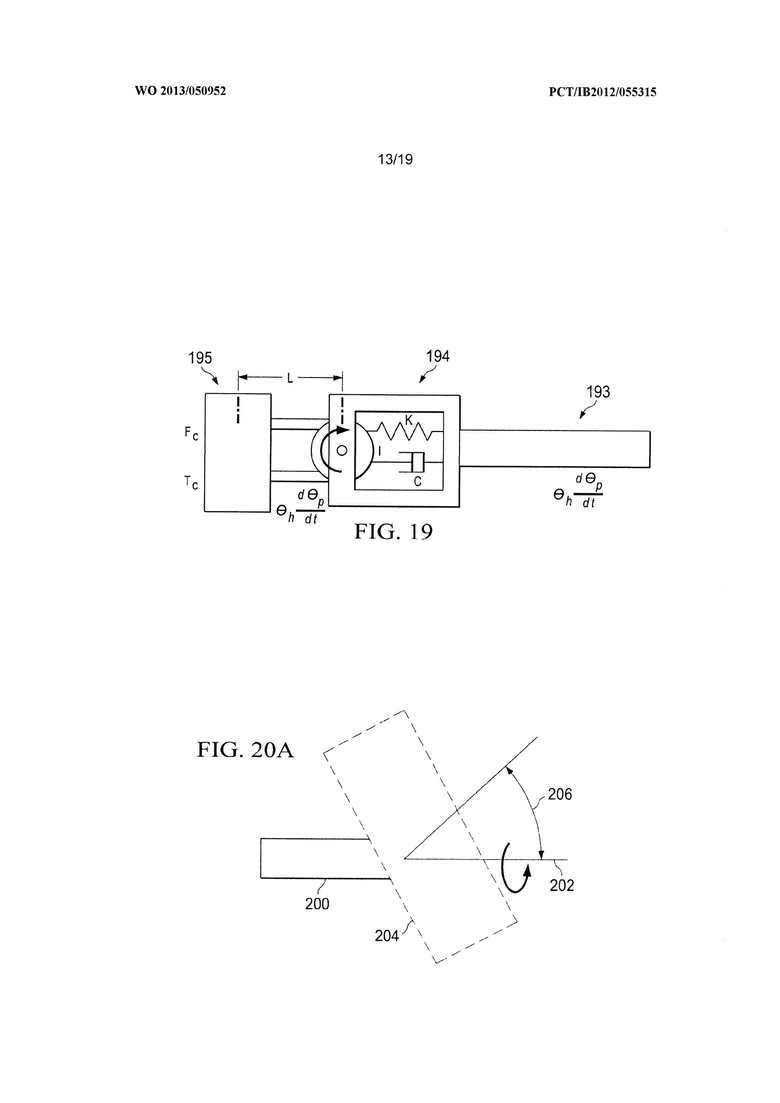

Фиг. 19. Физическая схема рукоятки бритвенного прибора. Отмечены основные параметры, используемые в формуле (А).

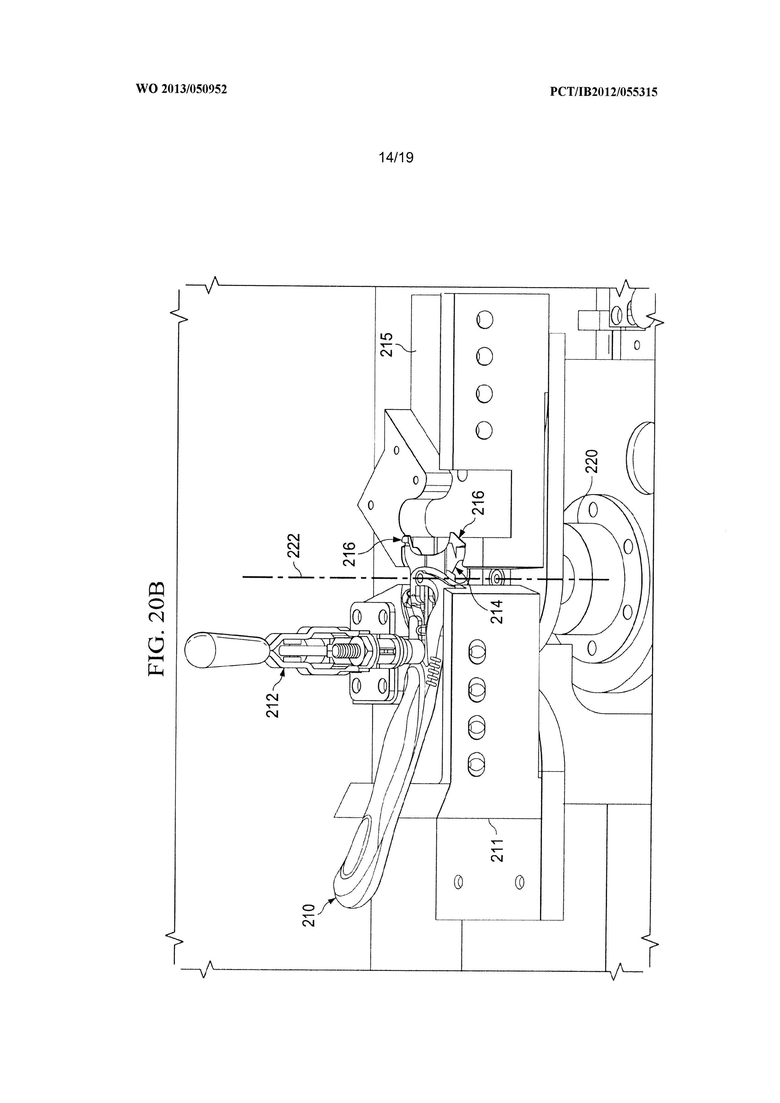

Фиг. 20А. Упрощенный вид сверху образца для измерения статической жесткости.

Фиг. 20В. Схема установки для измерения статической жесткости.

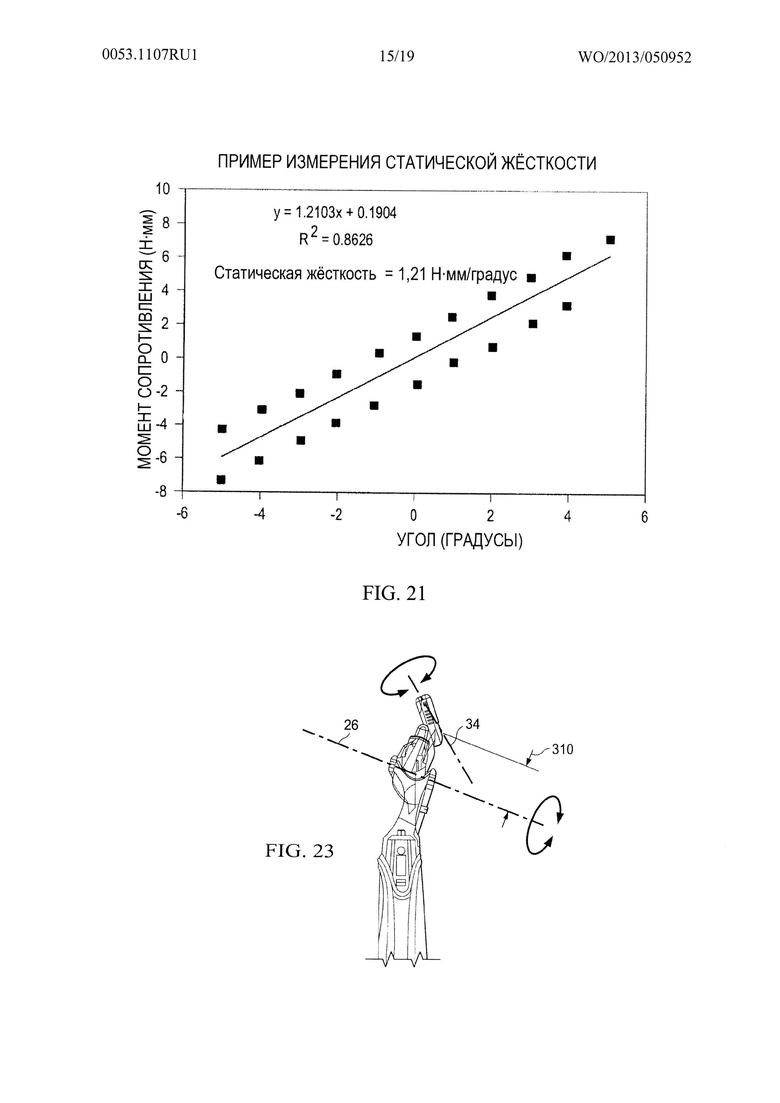

Фиг. 21. Примерный график зависимости момента сопротивления от угла поворота для рукоятки в соответствии с настоящим изобретением, полученный по результатам измерения статической жесткости.

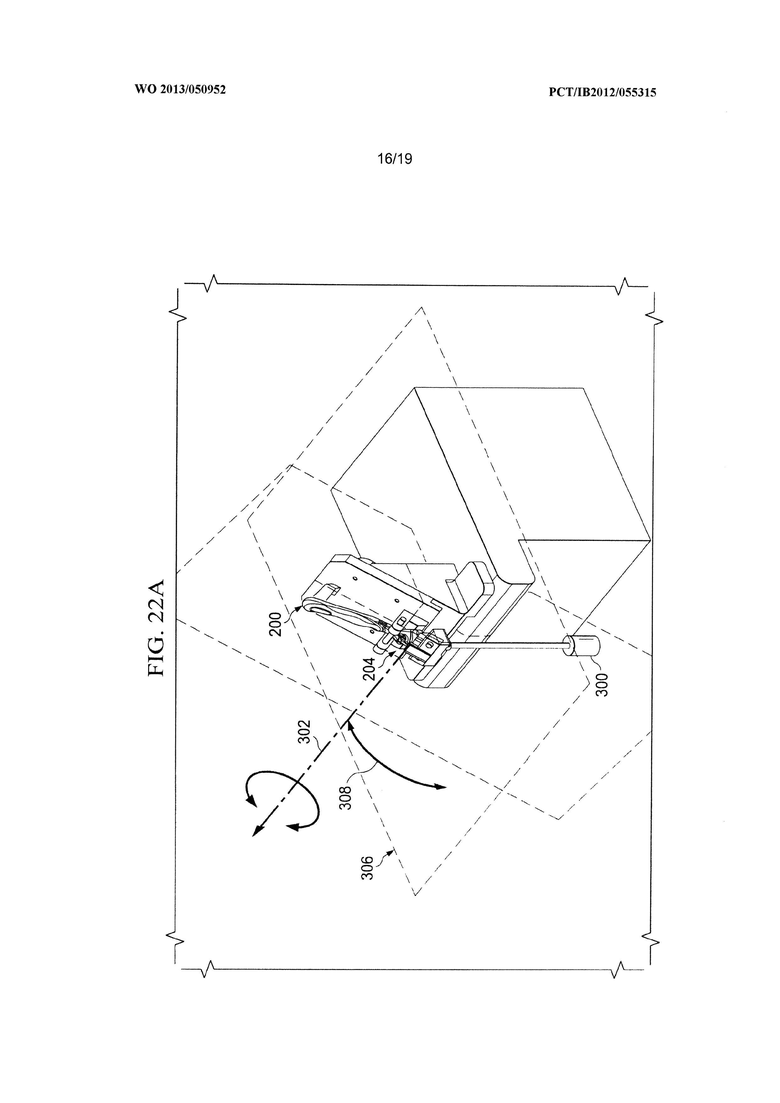

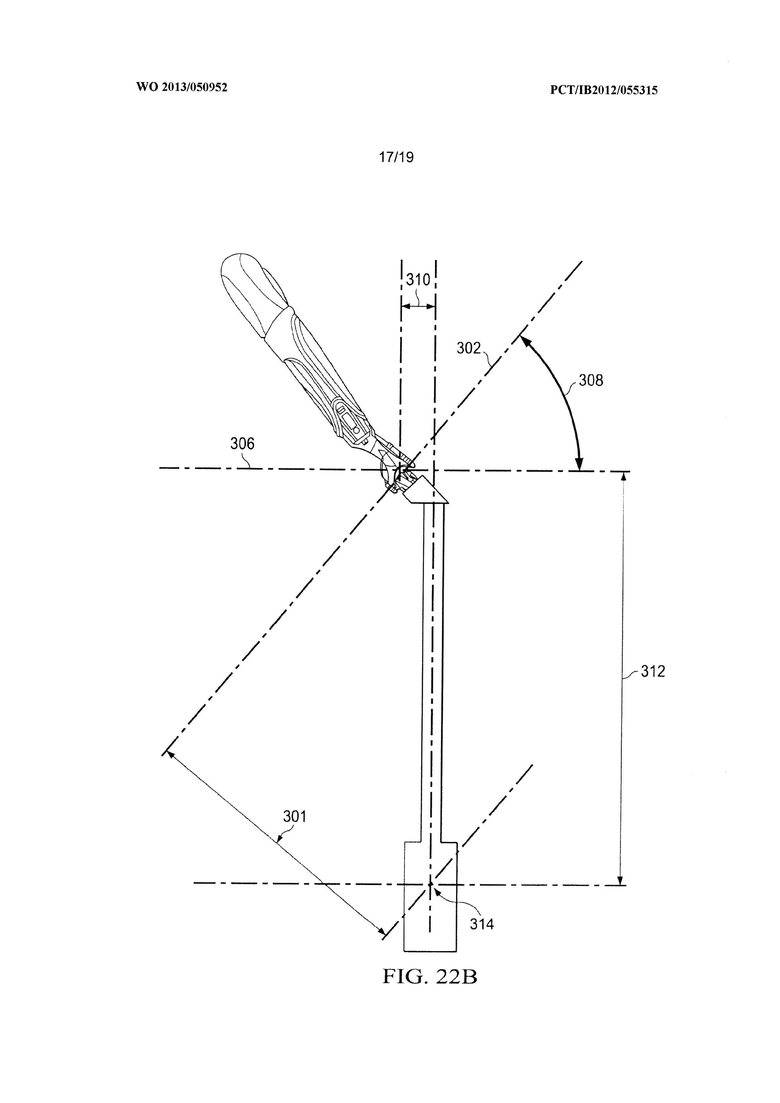

Фиг. 22А. Аксонометрический вид образца для теста с маятником.

Фиг. 22В. Схема установки для проведения теста с маятником.

Фиг. 23. Вид сбоку бритвенного прибора, на котором отмечено расположение его элементов в пространстве для измерения плеча приложения момента сопротивления.

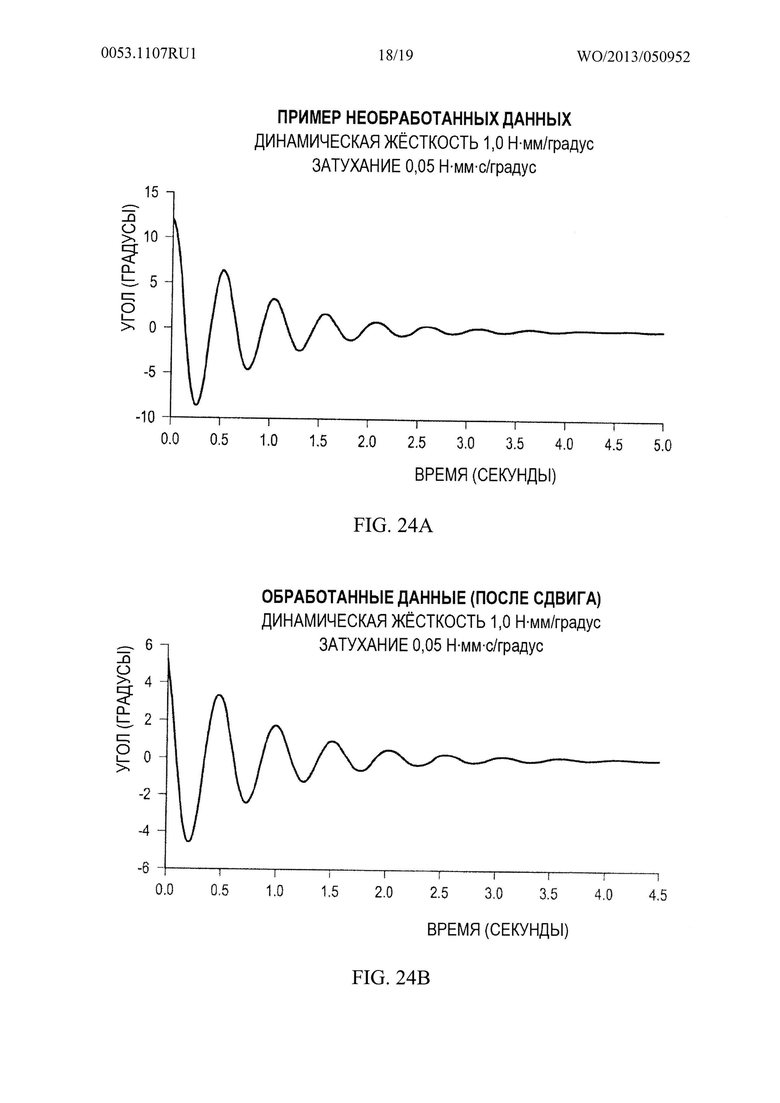

Фиг. 24А и 24В. Графики, на которые нанесены полученные данные для расчета коэффициента затухания вращающегося узла в соответствии с одним из воплощений настоящего изобретения.

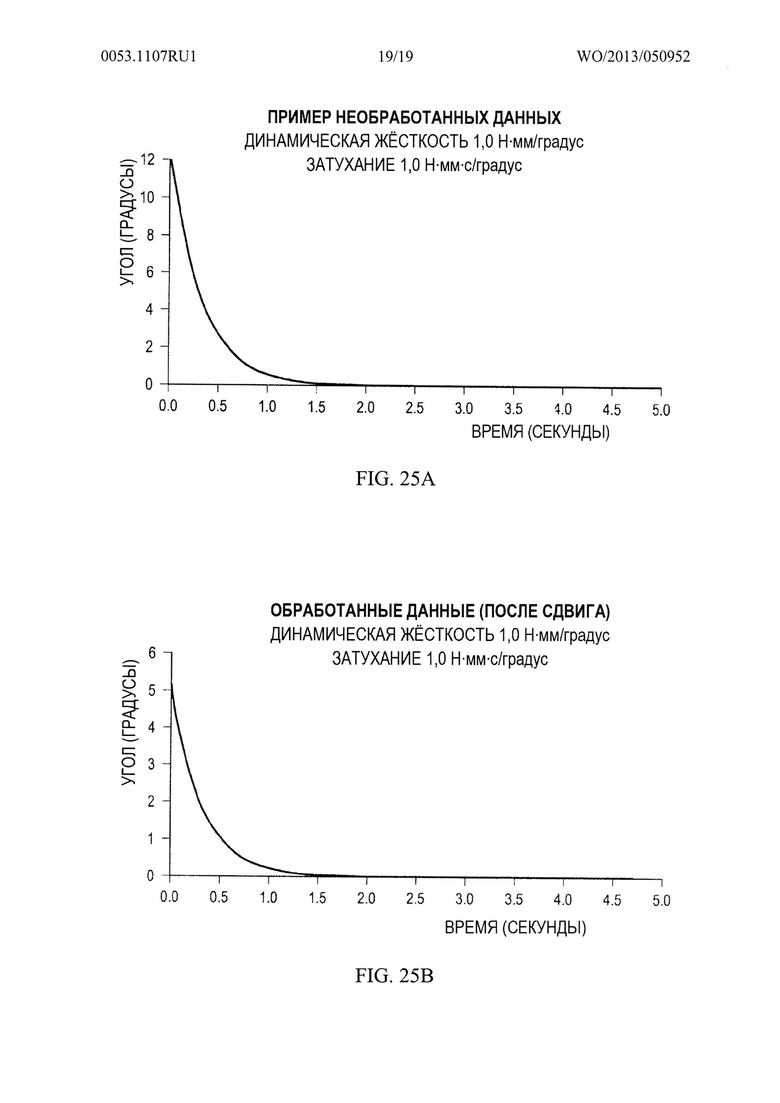

Фиг. 25А и 25В. Графики, на которые нанесены полученные данные для расчета коэффициента затухания вращающегося узла в соответствии с одним из воплощений настоящего изобретения.

Подробное описание изобретения

Если явно не указано иное, упоминание элементов в единственном числе означает «один или более».

Как показано на фиг. 1 и 2, бритвенный прибор 10 в соответствии с настоящим изобретением содержит рукоятку 20 и блок 30 лезвийного картриджа, съемно устанавливаемый на рукоятку 20 и содержащий одно или более лезвий 32. Рукоятка 20 содержит раму 22 и узел 24 присоединения лезвийного картриджа, функционально связанный с ней таким образом, что узел 24 присоединения лезвийного картриджа имеет возможность вращения вокруг оси 26 вращения, в сущности перпендикулярной лезвиям 32 и в сущности перпендикулярной раме 22. Блок 30 лезвийного картриджа выполнен с возможностью вращения вокруг оси 34 вращения, в сущности параллельной лезвиям 32 и в сущности перпендикулярной рукоятке 20. Не ограничивающие примеры подходящих блоков лезвийных картриджей описаны в патенте США 7168173. Когда блок 30 лезвийного картриджа присоединен к рукоятке 20 посредством узла 24 присоединения лезвийного картриджа, блок 30 лезвийного картриджа благодаря своей конфигурации имеет возможность вращения вокруг нескольких осей, например, вокруг первой оси 26 вращения и второй оси 34 вращения.

На фиг. 3 и 4 показано воплощение рукоятки 40 в соответствии с настоящим изобретением. Рукоятка 40 содержит раму 42 и узел 44 присоединения лезвийного картриджа, функционально связанный с ней таким образом, что узел 44 присоединения лезвийного картриджа имеет возможность вращения вокруг оси 46 вращения, в сущности перпендикулярной раме 42. Узел 44 присоединения лезвийного картриджа содержит деталь 48 сочленения, выполненную с возможностью вхождения в зацепление с блоком лезвийного картриджа (не показан), стыковочный узел 50 и узел 52 кнопки высвобождения. Стыковочный узел 50 функционально связан с рамой 42 таким образом, что он имеет возможность вращения относительно рамы 42, и при этом деталь 48 сочленения и узел 52 кнопки высвобождения прикреплены к стыковочному узлу 50 с возможностью их снятия или высвобождения. Не ограничивающие примеры подходящих деталей сочленения и узлов кнопки высвобождения описаны в патентах США 7168173 и 7690122, а также в патентных заявках США 2005/0198839, 2006/0162167 и 2007/0193042. В одном из воплощений стыковочный узел 50 является гибким, что обеспечивает возможность его отделения от рамы 42. Стыковочный узел 50 содержит консольный хвостовик 54, дистальный конец которого нежестко удерживается парой смещенных друг относительно друга стенок 56 рамы 42. В одном из воплощений консольный хвостовик 54 может удерживаться парой расположенных друг напротив друга стенок или внутри заглубленного канала в раме. Консольный хвостовик 54 вырабатывает возвращающий момент силы при вращении стыковочного узла 50 вокруг оси 46, стремящийся вернуть стыковочный узел 50 в положение покоя. Между стенками могут находиться пружины, вырабатывающие возвращающий момент. Не ограничивающие примеры таких пружин приведены в патентах США 3935639, 3950845 и 4785534, и они также используются в одноразовых бритвенных приборах Sensor® 3 (производства The Gillette Company, Бостон, Массачусетс).

На фиг. 5-8 показан стыковочный узел 60 в соответствии с настоящим изобретением. Стыковочный узел 60 содержит основание 62 с одним или более выступами 64 и протяженным от них консольным хвостовиком 65. Выступы 64 могут быть протяженными от любой наружной части основания 62. В одном из воплощений выступы 64 в целом являются цилиндрическими. Под «в целом цилиндрическими» подразумевается, что выступы 64 могут включать не цилиндрические элементы, например, гребни, выступы или углубления и/или могут включать области вдоль своей длины, которые не являются цилиндрическими, например, сужающиеся или расширяющиеся раструбом концы в силу особенностей конструкции или процесса изготовления. В дополнение к этому, или в качестве альтернативы, один или более из выступов 64 могут включать опорную подушку 66, имеющую больший размер, чем выступы 64 и расположенную между выступами 64 и основанием 62. Так, например, каждый из выступов 64 может включать опорную подушку 66 увеличенного размера, расположенную между выступами 64 и основанием 62. В одном из воплощений консольный хвостовик 65 имеет в сущности Т-образную форму и содержит удлиненную ножку 67 и перпендикулярную пластину 68 на дистальном ее конце. В одном из воплощений удлиненная ножка 67 и перпендикулярная пластина 68 имеют в целом прямоугольную форму. Под «в целом прямоугольной» формой подразумевается, что удлиненная ножка 67 и перпендикулярная пластина 68 могут включать не прямоугольные элементы, например, гребни, выступы или углубления, и/или могут включать области вдоль своей длины, которые не являются прямоугольными, например, сужающиеся или расширяющиеся раструбом концы в силу особенностей конструкции или процесса изготовления. Так, например, толщина (Т) удлиненной ножки 67 может постепенно увеличиваться в сторону проксимального конца удлиненной ножки 67 относительно основания 62. Постепенно увеличивающаяся толщина удлиненной ножки 67 может способствовать уменьшению концентраций напряжения при вращении стыковочного узла 60, так чтобы не был превышен предел напряжения упругой деформации материала удлиненной ножки 67, что могло бы привести к ее необратимой деформации или к усталости материала при длительном его использовании. Подобным образом, высота (Н) удлиненной ножки 67 может постепенно или резко увеличиваться в сторону дистального конца удлиненной ножки 67, то есть в сторону ее соединения с перпендикулярной пластиной 68. При такой конструкции длина (L1) удлиненной ножки 67 может быть максимальной, что позволяет достичь требуемых характеристик жесткости и возвращающего момента при вращении стыковочного узла 60. В качестве альтернативы, удлиненная ножка 67 и перпендикулярная пластина могут иметь любые геометрические формы, например, многоугольные формы, дугообразную форму или форму яйца. Внутреннее пространство стыковочного узла 60 образует пустотелую часть с двумя открытыми концами, например, с верхним концом и нижним концом. Внутренние поверхности стыковочного узла 60 могут включать выступы, протяженные вовнутрь пустотелой части, канавки, каналы и/или углубления, входящие в зацепление с сопрягающимися с ними ответными частями детали сочленения на одном конце стыковочного узла 60 и узла кнопки высвобождения на другом конце стыковочного узла 60. Консольный хвостовик 65 является протяженным от передней части 69 основания 62, но в альтернативных воплощениях консольный хвостовик 65 может быть протяженным от задней части 70 основания 62.

В соответствии с настоящим изобретением стыковочный узел 60 выполняет множество функций. В частности, стыковочный узел 60 обеспечивает ось вращения лезвий в рукоятке бритвенного прибора, а именно, ось вращения, в сущности перпендикулярную одному или более лезвиям, когда бритвенный прибор собран, и в сущности перпендикулярную раме рукоятки. При вращении в сторону от положения покоя стыковочный узел 60 вырабатывает возвращающий момент силы, который возвращает его в положение покоя. Данный момент приложен со стороны пружинного элемента, которым может быть, например, консольная пружина или листовая пружина. Возвращающий момент силы вырабатывается консольным хвостовиком 65 стыковочного узла 60. Так, например, возвращающий момент может вырабатываться удлиненной ножкой 67 консольного хвостовика 65. Стыковочный узел 60 выполняет также функцию носителя для узла кнопки высвобождения, детали сочленения и/или блока лезвийного картриджа (например, посредством детали сочленения).

В одном из воплощений стыковочный узел 60 выполнен в виде единой детали, и может быть даже сформован из одного материала. В дополнение к этому, или в качестве альтернативы, его материал является гибким, в результате чего весь стыковочный узел 60 является гибким. Предпочтительно, чтобы стыковочный узел 60 был сформован в виде единой целой детали таким образом, чтобы консольный хвостовик 65, содержащий удлиненную ножку 67 и перпендикулярную пластину, а также основание 62, были выполнены за единое целое. Такая цельная конструкция обеспечивает должное совмещение основания 62 и консольного хвостовика 65 друг с другом. Так, например, за счет этого обеспечивается правильное положение консольного хвостовика 65 относительно оси вращения, а также взаимно перпендикулярная ориентация основания 62 и консольного хвостовика 65. Кроме того, основание и консольный хвостовик 65 не отделяются друг от друга при ударном воздействии на них.

Как показано на фиг. 9, часть рамы 72 рукоятки содержит гнездовую часть 74 и одно или более отверстий 76, выполненных в гнездовой части 74. В одном из воплощений отверстия 76 являются в целом цилиндрическими. Под «в целом цилиндрическими» понимается, что отверстия 76 могут включать не цилиндрические элементы, например, гребни, выступы или углубления, и/или могут включать области вдоль своей длины, которые не являются цилиндрическими, например, сужающиеся или расширяющиеся раструбом концы в силу особенностей конструкции или процесса изготовления. Кроме того, гнездовая часть 74 может быть открытой по меньшей мере на одном конце, и образовывать полую внутреннюю часть. В дополнение к этому, или в качестве альтернативы, одно или более отверстий 76 может окружать опорная поверхность 77, протяженная в полую внутреннюю часть. Так, например, опорные поверхности могут быть выполнены вокруг каждого из отверстий 76. Одна или более стенок 78 могут иметь часть, протяженную в полую внутреннюю часть. В одном из воплощений каждая стенка 78 из пары таких стенок может иметь часть, протяженную в полую внутреннюю часть. В некоторых воплощениях стенки 78 могут быть смещены друг относительно друга, так что они не будут находиться друг напротив друга. Так, например, стенки 78 могут быть параллельными и в целом не будут находиться в одной плоскости. Кроме того, пара стенок 78 может иметь такую конфигурацию, что они не будут перекрывать друг друга. Верхние поверхности 79 стенок 78 могут иметь направляющую поверхность, например, скошенную верхнюю поверхность или скругленный верхний край, что облегчает направление дистального конца консольного хвостовика стыковочного узла в промежуток между стенками 78 во время сборки изделия. В дополнение к этому, или в качестве альтернативы, полая внутренняя часть может также включать по меньшей мере один упор 80 или по меньшей мере одну наклонную поверхность, по меньшей мере частично протяженные в полую внутреннюю часть.

В одном из воплощений гнездовая часть 74 образует закрытую, структурно целую петлю, обеспечивающую ее структурную целостность и прочность. В качестве альтернативы, гнездовая часть 74 может не образовывать замкнутого петлеобразного контура, но все же может быть выполненной в виде единой целой детали. Если гнездовая часть 74 не образовывает замкнутой петли, она может быть выполнена более толстой, для обеспечения дополнительной прочности и структурной целостности. Гнездовая часть 74, образующая единую целую структуру, не требует сборки друг с другом отдельных компонентов, которые при падении прибора могут отделиться друг от друга. Кроме того, структурная целостность облегчает изготовление данной части, например, она может быть выполнена из одного материала. Кроме того, если гнездовая часть 74 выполнена достаточно жесткой или не деформируемой, такая жесткость предотвращает возможное расхождение отверстий 76 друг от друга при падении прибора, и тем самым предотвращает высвобождение из них стыковочного узла. Таким образом, стыковочный узел должна быть достаточно прочным, и может быть выполнен из в сущности не деформируемого материала, например, способом металлического литья под давлением, например, способом литья из цинка под давлением, или может быть изготовлен из в сущности жесткого или не деформируемого пластического материала. Жесткость гнездовой части 74 способствует также лучшему соблюдению расстояния между отверстиями 76 и их соосности. В одном из воплощений гнездовая часть 74 выполнена за единое целое со стенками 78, и образует с ними один компонент. В дополнение к этому, или в качестве альтернативы, вся рама 72 рукоятки может быть в сущности жесткой или не деформируемой, и на ней дополнительно могут быть расположены мягкие или эластичные компоненты для удобства захвата бритвенного прибора пользователем.

На фиг. 10А-10Е показан способ сборки рукоятки в соответствии с настоящим изобретением. Рама 82 рукоятки содержит гнездовую часть 84, по меньшей мере на одном конце которой образован проем, и в нем расположена полая внутренняя часть. Каждая из пары смещенных друг относительно друга стенок 86 рамы 82 имеет часть, протяженную в полую внутреннюю часть. Гибкий стыковочный узел 90 содержит основание 92 и гибкий консольный хвостовик, протяженный от основания 92. Консольный хвостовик содержит расположенные на его дистальном конце удлиненную ножку 94 и перпендикулярную пластину 96. Для введения в зацепление рамы 82 и стыковочного узла 90 последний располагают (этап 1) внутри полой внутренней части рамы 82, совмещая их таким образом, чтобы первый установочный элемент 98 стыковочного узла 90 совмещался со вторым установочным элементом 100 рамы 82, а перпендикулярная пластина 96 консольного хвостовика была расположена близко к стенкам 86 рамы 82. В одном из воплощений первый установочный элемент 98 стыковочного узла 90 содержит один или более выступов, протяженных от основания 92, а второй установочный элемент 100 рамы 82 содержит одно или более отверстий, выполненных в гнездовой части 84. Для предотвращения неправильного совмещения и введения в зацепление стыковочного узла 90 и гнездовой части 84, в воплощениях с множеством выступов, протяженных от основания 92 и множеством отверстий, выполненных в гнездовой части 84, один из выступов по размерам больше, чем остальные выступы, а одно, соответствующее ему отверстие больше, чем другие отверстия. В дополнение к этому, или в качестве альтернативы, первый установочный элемент 98 стыковочного узла 90 может содержать одно или более отверстий, выполненных в основании 92, а второй установочный элемент рамы 82 может содержать множество выступов, выступающих в полую внутреннюю часть гнездовой части 84. После этого основание 92 и/или первый установочный элемент 98 стыковочного узла 92 сжимают и располагают таким образом, чтобы (этап 2) первый установочный элемент 98 стыковочного узла 90 совмещался со вторым установочным элементом 100 рамы 82, а перпендикулярная пластина 96 консольного хвостовика была расположена между стенками 86. В не сжатом состоянии первый крепежный элемент 98 сопрягается со вторым крепежным элементом 100, а перпендикулярная пластина 96 нежестко удерживается стенками 86. В одном из воплощений консольного хвостовика в разжатом состоянии стыковочного узла 90 только дистальный конец консольного хвостовика, а именно, перпендикулярная пластина 96, находится в контакте с рамой 82. Так, например, в сущности вся удлиненная ножка 94 консольного хвостовика может не находиться в контакте с рамой 82. В одном из воплощений, в котором стыковочный узел 90 содержит опорные подушки, а гнездовая часть 84 содержит опорные поверхности, опорные подушки стыковочного узла 90 имеют такую конфигурацию, что при присоединении стыковочного узла 90 к гнездовой части 84 прочие части основания 92 (а именно, отличные от опорных подушек и первого установочного элемента 98) не находятся в контакте гнездовой частью 84. Такая конструкция, при которой только опорные подушки и первый установочный элемент 98 находятся в контакте с гнездовой частью 84, снижает и/или уменьшает силу сопротивления стыковочного узла 90 при его вращении относительно гнездовой части 84. После этого (этап 3) часть детали 102 сочленения располагают внутри полой внутренней части стыковочного узла 90 и после этого (этап 4) сопрягают со стыковочным узлом 90 таким образом (этап 4), что выступающие части детали 102 сочленения сопрягаются с канавками и/или углублениями на внутренней поверхности стыковочного узла 90. В одном из воплощений деталь 102 сочленения является в сущности жесткой, в результате чего при соединении детали 102 сочленения со стыковочным узлом 90 последний входит в прочное зацепление с рамой 82. В дополнение к этому, или в качестве альтернативы, деталь 102 сочленения может быть выполнена стационарной относительно стыковочного узла 90. Так, например, деталь 102 сочленения может быть жестко привязана к стыковочному узлу проволокой. В воплощении, в котором деталь 102 сочленения привязана к стыковочному узлу 90, деталь 102 сочленения может расширять стыковочный узел 90, например, увеличивать расстояние между выступами, за пределы исходного размера стыковочного узла 90, который он получает при его формовании. Узел 104 кнопки высвобождения (этап 5) соответствует по форме стыковочному узлу 90 и сопрягается с ним за счет совмещения и введения в зацепление выступов узла 104 с соответствующими канавками и/или углублениями на внутренней поверхности стыковочного узла 90. В одном из воплощений узел 104 кнопки высвобождения, как только он введен в зацепление со стыковочным узлом 90, получает возможность смещения относительно стыковочного узла 90 и детали 102 сочленения таким образом, что смещение узла 104 кнопки высвобождения приводит к выбросу блока лезвийного картриджа, прикрепленного к боку совмещения. В альтернативном воплощении узел 104 кнопки высвобождения может быть введен в зацепление со стыковочным узлом 90 до того, как деталь 102 сочленения вводят в зацепление со стыковочным узлом 90.

На фиг. 11 показан способ сжатия и снятия сжимающего усилия с гибкого стыковочного узла 110, содержащего основание 112 и один или более выступов 114, протяженных от основания 112. В одном из воплощений весь стыковочный узел может быть выполнен гибким и поэтому сжимаемым, в результате чего стыковочный узел 110 может быть введен в зацепление с рамой 116 (показано в разрезе на фиг. 11), в которой имеются одно или более отверстий 118 и полая внутренняя часть. Подобно тому, как это было описано выше, чтобы ввести стыковочный узел 110 в зацепление с рамой 116, стыковочный узел 110 располагают (этап 1) в полой внутренней части рамы 116. После этого (этап 2А) основание 112 и/или выступы 114 стыковочного узла 110 сжимают настолько, чтобы выступы 114 свободно вошли в полую внутреннюю часть рамы 116, после чего выступы 114 могут быть совмещены с отверстиями 118. При сжатии основания 112 в частях, на которых имеются выступы 114, основание 112 с выступами 114 стыковочного узла 110 в сущности полностью заходит в полую внутреннюю часть рамы 116. При снятии сжимающего усилия (этап 2 В) стыковочный узел 110 упруго расправляется, принимая свое исходное, открытое положение, и выступы 114 сопрягаются с отверстиями 118. В одном из воплощений после снятия сжимающего усилия выступы 114 проникают глубоко в отверстия 118, обеспечивая надежную посадку стыковочного узла на раму 116. Такая посадка может быть в сущности жесткой или неподвижной. В дополнение к этому, или в качестве альтернативы, соответствие форм и сопряжение выступов 114 и 118 может быть обеспечено в виде конфигураций типа штифт/отверстие, шаровой шарнир, защелка, посадка с зазором.

Дистальные концы выступов 114 могут быть расположены практически в непосредственной близости к наружной поверхности рамы 116. При такой конструкции сопрягающиеся друг с другом элементы могут зайти друг в друга при сборке, и при этом не требуется жертвовать общей механической прочностью всего бритвенного прибора. Кроме того, не требуется наличия отдельных компонентов или элементов для достижения их глубокого проникновения в отверстия 118. Так, например, отверстия 118 могут быть обеспечены всего одним компонентом, и они не обязательно должны быть частично открытыми или частично закрытыми сверху или снизу, чтобы обеспечить зацепление выступов 114 с отверстиями 118. Благодаря тому, что рама 116 сформирована из в сущности жесткого или не деформируемого материала, выступы 114 и отверстия 118 могут быть спроектированы таким образом, что они не будут требовать никакой вторичной операции для обеспечения их правильного относительного положения, такой, как, например, подгонка по размерам, и при этом также сводится к минимуму вероятность наличия люфта при вращении стыковочного узла 110 относительно рамы 116. В одном из воплощений рама 116 выполнена за единое целое со стенками, которые могут быть смещены друг от друга, образуя единый в сущности жесткий или не деформируемый компонент. При такой конструкции более точно задается положение покоя стыковочного узла 110. В дополнение к этому, или в качестве альтернативы, рама 116 может быть по меньшей мере частично выполнена из гибкого материала, который может гнуться и/или растягиваться для раскрытия проема рамы и введения выступов 114 в зацепление с отверстиями 118.

На фиг. 12А-12С показана часть рукоятки на различных фазах вращения. Гибкий стыковочный узел 112 содержит основание 122 с протяженными от него выступами 124 и консольным хвостовиком 126. Консольный хвостовик 126 содержит удлиненную ножку 127 и расположенную на ее дистальном конце перпендикулярную пластину 128. Рама 134 содержит одно или более отверстий 135, а также пару смещенных друг от друга стенок 138. На фиг. 12А показано положение покоя стыковочного узла 120 относительно рамы 134, при котором к стыковочному узлу 120 не приложены какие-либо силы. В одном из воплощений консольный хвостовик 126 и/или перпендикулярная пластина, будучи введены в зацеплении с рамой 134 могут, быть предварительно упруго напряжены для устранения люфта в положении покоя. Такое предварительное упругое напряжение обеспечивает устойчивость блока лезвийного картриджа при его контакте с бреемой поверхностью кожи. При такой конструкции положение покоя стыковочного узла 120 является предварительно напряженным нейтральным положением. Совмещение стыковочного узла 120 в предварительно напряженном нейтральном положении с рамой 134, а также упругое усилие, точно обеспечиваются за счет того, что стыковочный узел 120 является единым компонентом, и рама 134 со стенками 138 являются единым целым компонентом. Кроме того, за счет нежесткого удержания перпендикулярной пластины 138 консольного хвостовика 126 парой смещенных друг от друга стенок 138, требования к точности соблюдения зазоров между стенками 138 и перпендикулярной пластиной 128, с учетом допусков и погрешностей при изготовлении, сводятся к минимуму или практически отпадают. Смещение стенок 138 друг относительно друга обеспечивает пространственное перекрывание пластиной 128 стенок 138, и при этом стенки не будут препятствовать движению перпендикулярной пластины 128 (вызывая, например, их заедание), в результате чего устраняется необходимость расположения данных удерживающих стенок точно друг напротив друга. Такое расположение удерживающих стенок друг напротив друга потребовало бы наличия зазоров между стенками и перпендикулярной пластиной, чтобы обеспечить свободное движение перпендикулярной пластины между стенками. Наличие таких зазоров привело бы к люфту стыковочного узла 120 в предварительно напряженном нейтральном положении, и даже скорее всего к отсутствию предварительного напряжения в нейтральном положении. Полное отсутствие зазоров между удерживающими стенками и перпендикулярной пластиной привело бы к заеданию перпендикулярной пластины о стенки при ее движении.

При приложении сил к стыковочному узлу 120, например, со стороны блока лезвийного картриджа, установленного в стыковочный узел 120, стыковочный узел 120 может вращаться относительно рамы 134. При этом выступы 124 стыковочного узла 120 имеют такие размеры, что выступы 124 могут вращаться внутри отверстий 136, обеспечивая вращение стыковочного узла 120. При такой конструкции после того, как стыковочный узел 120 введен в зацепление с рамой 134, выступы 124 могут только вращаться вокруг оси, но не могут совершать поступательного движения. В одном из воплощений выступы 124 имеют фиксированную ось (совпадающую с осью отверстий 136), вокруг которой они могут вращаться. В альтернативных воплощениях выступы 124 могут иметь такие размеры, что их посадка в отверстия 136 может обеспечивать некоторое дополнительное требуемое движение. При вращении стыковочного узла 120, из-за того, что перпендикулярная пластина 128 стыковочного узла 120 нежестко удерживается парой смещенных друг относительно друга стенок 138, данные стенки, взаимодействуя с перпендикулярной пластиной 128, скручивают ее, в результате чего удлиненная ножка 127 изгибается. В некоторых воплощениях в сущности весь консольный хвостовик 126, включая его удлиненную ножку 127 и перпендикулярную пластину 128, изгибается или смещается во время вращения. В альтернативных воплощениях при вращении изгибается или смещается только часть консольного хвостовика 126, а именно, удлиненная ножка 127. Изгибаясь, консольный хвостовик 126 вырабатывает возвращающий момент силы, который стремится вернуть стыковочный узел 120 в положение покоя. В одном из воплощений при вращении стыковочного узла 120 удлиненная ножка 127 вырабатывает возвращающий момент. Диапазон вращения в сторону от предварительно напряженного нейтрального положения может составлять от примерно ±4° до примерно ±24°, предпочтительно от примерно ±8° до примерно ±16°, и еще более предпочтительно - примерно ±12°. Рама 134 рукоятки может иметь конструкцию, ограничивающую диапазон вращения стыковочного узла 120. В одном из воплощений диапазон вращения стыковочного узла могут ограничивать упоры, или наклонные поверхности, протяженные вовнутрь рамы 134, за счет того, что соответствующие концы стыковочного узла 120 будут упираться в соответствующие упоры или наклонные поверхности. Момент силы, возвращающий стыковочный узел 120 в положение покоя, может линейно или нелинейно возрастать с ростом величины поворота. В одном из воплощений при повороте стыковочного узла на ±12° от положения покоя возвращающий момент может составлять примерно 12 Η·мм.

Так, например, как показано на фиг. 5-9, стыковочный узел 60 в соответствии с настоящим изобретением может быть изготовлен формованием из одного материала, например, из материала Delrin® 500Т. Для достижения возвращающего момента консольного хвостовика 65, составляющего 12 Η·мм при повороте стыковочного узла на ±12° от положения покоя (например, предварительно напряженного нейтрального положения), длина L1 удлиненной ножки 67 должна составлять примерно 13,4 мм. Толщина Τ удлиненной ножки 67, измеренная в самой толстой его точке, примерно посредине длины L1 удлиненной ножки 67, составляет примерно 0,62 мм. Высота Η удлиненной ножки 67 составляет примерно 2,8 мм.

Перпендикулярная пластина 68 консольного хвостовика 65 имеет толщину t, которая в самой широкой ее точке составляет примерно 1,2 мм. В данном воплощении толщина t перпендикулярной пластины 68 в целом больше, чем толщина Τ удлиненной ножки 67, хотя в иных воплощениях перпендикулярной пластины 68 она может иметь большую или меньшую толщину по сравнению с толщиной удлиненной ножки 67. Толщина t перпендикулярной пластины 68 влияет на предварительное напряжение консольного хвостовика 65, но в целом не влияет на изгиб удлиненной ножки 67, и следовательно, практически не влияет на возвращающий момент при повороте стыковочного узла 60 из положения покоя. В одном из воплощений высота h перпендикулярной пластины 68 больше, чем высота Η удлиненной ножки 67. Так, например, высота Η перпендикулярной пластины 68 может быть от примерно в 0,2 раза до примерно в 5 раз больше высоты h удлиненной ножки 67, и предпочтительно в 2,2 раза больше высоты Η удлиненной ножки 67 (например, составляет примерно 6,2 мм). Длина L2 перпендикулярной пластины 68 составляет примерно 3,2 мм. В одном из воплощений толщина удлиненной ножки 67 может составлять от примерно 0,1 мм до примерно 2,5 мм, предпочтительно от примерно 0,4 до примерно 1,0 мм, еще более предпочтительно - примерно 0,7 мм, Длина удлиненной ножки 67 может составлять от примерно 3 мм до примерно 25 мм, предпочтительно от примерно 11 мм до примерно 15 мм, и даже более предпочтительно - примерно 13 мм, например, 13,5 мм, Высота удлиненной ножки 67 может составлять от примерно 0,5 мм до примерно 8 мм, предпочтительно от примерно 2 мм до примерно 4 мм, и даже более предпочтительно - примерно 3 мм, например, 2,8 мм,

Когда стыковочный узел 60 присоединен к раме 72 рукоятки, и перпендикулярная пластина 68 нежестко удерживается парой смещенных друг от друга стенок 78, расстояние от центральной точки перпендикулярной пластины 68 по высоте h до точки контакта с стенкой 78 может находиться в диапазоне от примерно 0,4 мм до примерно 5 мм, и предпочтительно составляет примерно 2,1 мм, так что расстояние между смещенными друг от друга стенками 78 составляет примерно 4,2 мм. В различных воплощениях расстояние между стенками 78 может быть различным, в зависимости от размеров консольного хвостовика 65. Когда стыковочный узел 60 присоединен к раме 72 рукоятки, скручивание перпендикулярной пластины 68 составляет примерно 9,4°, и каждая из стенок обеспечивает латеральное смещение точки контакта перпендикулярной пластины 68 с ней, находящееся в диапазоне от примерно 0,1 мм до примерно 1,0 мм, предпочтительно примерно 0,33 мм. Отверстие 76 в передней части рамы 72 предпочтительно имеет диаметр примерно 3,35 мм, а отверстие 76 в задней части рамы 72 предпочтительно имеет диаметр 2,41 мм. В различных воплощениях любое из отверстий 76 рамы 72 может иметь диаметр в диапазоне от примерно 0,5 мм до примерно 10 мм. Соответствующие выступы 64 стыковочного узла 60 предпочтительно имеют диаметр примерно 3,32 мм и примерно 2,38 мм соответственно. В различных воплощениях любой из выступов 64 основания 62 может иметь диаметр в диапазоне от примерно 0,5 мм до примерно 11 мм соответственно. Если стыковочный узел 60 изготавливается способом формования, проксимальные части выступов 64 стыковочного узла 60 могут быть сужающимися. В дополнение к этому, или в качестве альтернативы, соответствующие отверстия 76 рамы 72 могут быть сужающимися или не сужающимися. Расстояние между опорными поверхностями 77 во внутренней части рамы 72 предпочтительно составляет примерно 12,45 мм. В различных воплощениях расстояние между опорными поверхностями 77 может находиться в диапазоне от примерно 5 мм до примерно 20 мм. Когда стыковочный узел 60 присоединен к раме 72, и деталь сочленения (не показана) присоединена к стыковочному узлу 60, расстояние между опорными подушками 66 стыковочного узла 60 может находиться в диапазоне от примерно 5 мм до 20 мм, предпочтительно примерно 12,3 мм.

В воплощениях, в которых для изготовления удлиненной ножки 67 используются другие материалы, ее толщина может быть изменена для получения аналогичных характеристик жесткости и/или возвращающего момента. Так, например, при формовании стыковочного узла 60 из материала Hostaform® XT 20 толщина Τ1 удлиненной ножки 67 может быть увеличена от примерно на 13% до примерно на 23%, предпочтительно от примерно на 15% до примерно на 21%, и наиболее предпочтительно - примерно на 18%. При формовании стыковочного узла 60 из материала Delrin® 100ST толщина Τ1 удлиненной ножки 67 может быть увеличена от примерно на 14% до примерно на 24%, предпочтительно от примерно на 16% до примерно на 22%, и еще более предпочтительно - примерно на 19%.

Различные значения возвращающего момента могут быть получены за счет использования различных сочетаний материала стыковочного узла и размеров консольного хвостовика. Для получения требуемых значений возвращающего момента силы в различных воплощениях могут использоваться различные сочетания материала и/или формы стыковочного узла, от очень гибкого материала с толстым и/или коротким консольным хвостовиком до в сущности жесткого материала с тонким и/или длинным консольным хвостовиком. Диапазон возвращающего момента силы может составлять от немногим более 0 Η·мм до примерно 24 Η·мм, предпочтительно от примерно 8 Η·мм до примерно 16 Η·мм, и еще более предпочтительно - примерно 12 Η·мм, при повороте примерно на 12°. Стыковочный узел предпочтительно сформирован из термопластических полимеров. Не ограничивающие примеры материалов для изготовления стыковочного узла с требуемыми свойствами, такими, как гибкость, механическая прочность (например, способность выдерживать падение), сопротивление усталости (разрушению, вызванному многократными изгибами при использовании изделия), и сопротивление ползучести (ослаблению жесткости материала), могут включать Polylac® 757 (производства Chi Mei Corporation, Тайвань), Hytrel® 5526 и 8283 (производства Ε. I. duPont de Nemours & Co., Вилмингтон, штат Делавэр, США), Zytel® 122L (производства Ε. I. duPont de Nemours & Co., Вилмингтон, штат Делавэр, США), Celcon® М90 (производства Ticona LLC, Флоренс, штат Кентукки, США), Pebax® 7233 (производства Arkema Inc., Филадельфия, штат Пеннсильвания, США), Crastin® S500, S600F20, S600F40 и S600LF (производства Ε. I. duPont de Nemours & Co., Вилмингтон, штат Делавэр, США), Celenex® 1400А (М90 (производства Ticona LLC, Флоренс, штат Кентукки, США), Delrin® 100ST и 500Т (производства Ε.I. duPont de Nemours & Co., Вилмингтон, штат Делавэр, США), Hostaform® XT 20 (производства Ticona LLC, Флоренс, штат Кентукки, США), и Surlyn® 8150 (производства Ε. I. duPont de Nemours & Co., Вилмингтон, штат Делавэр, США). Кроме того, выбор материала может влиять на жесткость и предельное напряжение упругой деформации стыковочного узла или удлиненной ножки консольного хвостовика. Так, например, различные материалы могут иметь различную жесткость в зависимости от температуры и степени вращения стыковочного узла относительно рамы. Размеры консольного хвостовика также могут быть различными, для получения требуемого момента и/или требуемой жесткости. Так, например, консольный хвостовик может быть толще и/или короче (для большей жесткости), или тоньше и/или длиннее (для меньшей жесткости). В одном из воплощений толщина консольного хвостовика в его самой широкой точке может составлять от примерно 0,1 мм до примерно 3,5 мм, предпочтительно от примерно 0,4 мм до примерно 1,8 мм, еще более предпочтительно - примерно 1,5 мм. Длина консольного хвостовика может составлять от примерно 3 мм до примерно 25 мм, предпочтительно от примерно 11 мм до примерно 19 мм, и еще более предпочтительно - примерно 13 мм, например, примерно 13,5 мм. Высота консольного хвостовика может составлять от примерно 0,5 мм до примерно 18 мм, предпочтительно от примерно 2 мм до примерно 8 мм, и даже более предпочтительно - примерно 3 мм, например, примерно 2,7 мм. В одном из воплощений стыковочный узел и хвостовик могут быть изготовлены из одного и того же материала или одного и того же сочетания материалов. В другом воплощении стыковочный узел и хвостовик могут содержать различные сочетания материалов.

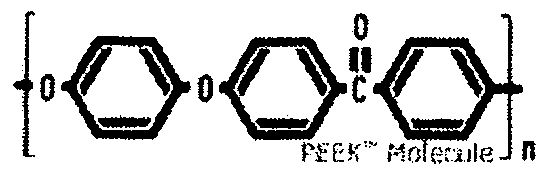

В одном из воплощений консольный хвостовик может содержать полиэфирэфиркетон, например, материал Victrek®. Полиэфирэфиркетон представляет собой линейный ароматический полимер, который имеет полукристаллическую структуру и считается одним из наиболее эффективных термопластических материалов. И хотя теоретически это не обязательно, считается, что полиэфирэфиркетон не подвержен релаксации напряжений и имеет постоянный модуль упругости в широком диапазоне температур.

Полиэфирэфиркетон включает в себя повторяющиеся мономеры, каждый из которых содержит две эфирные и одну кетонную группу, как видно из приведенной ниже формулы:

На фиг. 13 показана часть консольного хвостовика 140, когда стыковочный узел находится в положении покоя (например, в предварительно напряженном нейтральном положении). В различных воплощениях толщина перпендикулярной пластины 142 и/или расстояние между парой смещенных стенок 144 могут быть подобраны таким образом, что перпендикулярная пластина 144 или весь консольный хвостовик 140 будут скручены, и за счет этого будет создано предварительное упругое напряжение консольного хвостовика 140, когда стыковочный узел находится в положении покоя. Так, например, угол скручивания перпендикулярной пластины 142, когда стыковочный узел находится в предварительно напряженном нейтральном положении, может находиться в диапазоне от примерно 2° до примерно 25°, предпочтительно от примерно 8° до примерно 10°, и еще более предпочтительно составляет примерно 9,4°. В дополнение к этому, или в качестве альтернативы, смещенные друг от друга стенки 144 нежестко удерживают перпендикулярную пластину 142, не вызывая заеданий или иных ограничений движения перпендикулярной пластины 142, скрученной в положении покоя.

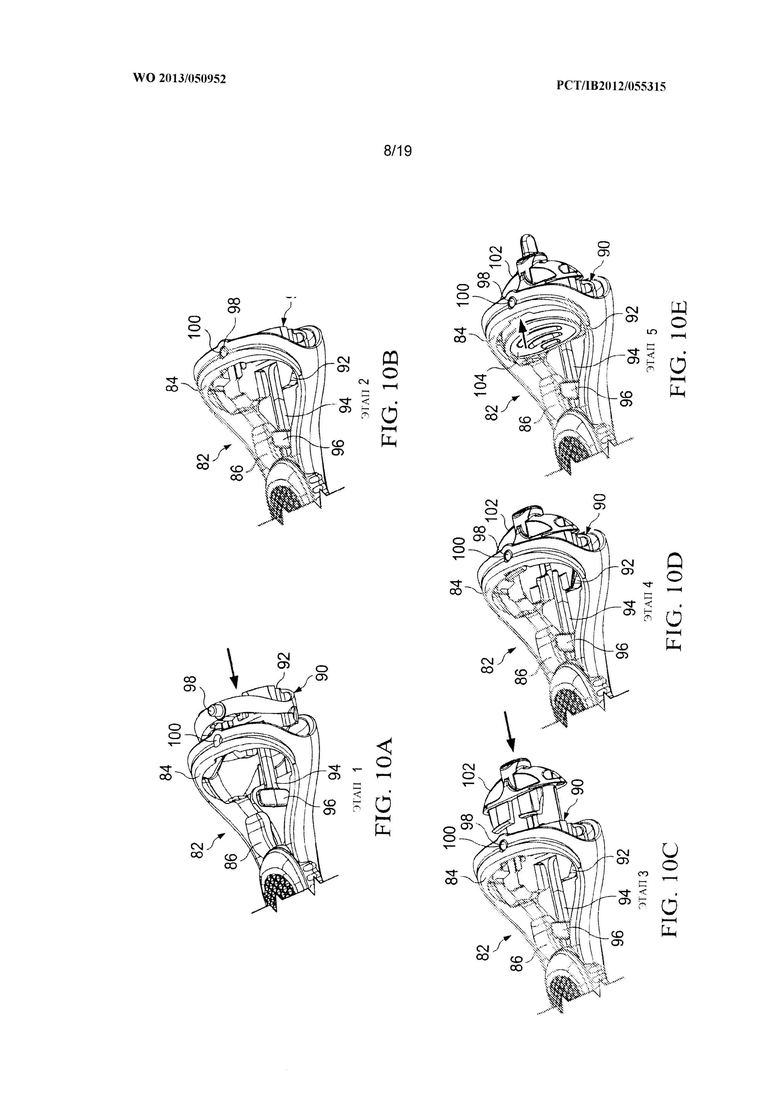

Стыковочный узел, изготовленный из более, чем одного материала

На фиг. 14-18 показаны различные альтернативные воплощения стыковочного узла 160 в соответствии с настоящим изобретением. В данных воплощениях стыковочный узел 160, включая его основание и протяженный от него консольный хвостовик, выполнен по меньшей мере из двух материалов. Основание стыковочного узла 160 выполнено из первого материала, обладающего эластичными и/или упругими свойствами. Так, например, основание может быть выполнено из термопластического полимера. Консольный хвостовик 165 стыковочного узла 160 может быть выполнен из второго материала, который является упругим, и который отличен от материала основания. В одном из воплощений консольный хвостовик 165 выполнен из металла, например, из стали. Консольный хвостовик 165 содержит удлиненную ножку 167 и пластину 168, расположенную на одном конце удлиненной ножки 167 и в целом перпендикулярную удлиненной ножке 167. В некоторых воплощениях стыковочный узел 160 не является однокомпонентным, и консольный хвостовик 165 и основание собраны друг с другом. Часть 170 основания, может быть собрана с консольным хвостовиком 165 путем ее механического защелкивания с одним концом консольного хвостовика 165. Кроме того, поскольку стыковочный узел 160 не является однокомпонентным, снимается множество ограничений на его конструкцию, обуславливаемых технологией формования пластмассовых деталей. Так, например, отпадает необходимость в расширяющихся и/или сужающихся частях основания и/или консольного хвостовика 165. В дополнение к этому, или в качестве альтернативы, вместо расширяющихся или сужающихся частей может использоваться плоская или прямая часть 172 основания, соединяемая с консольным хвостовиком 165, или может использоваться углубление для присоединения консольного хвостовика 165. Такое углубление может способствовать снятию концентрации напряжений на основании, возникающих вследствие изгибов консольного хвостовика 165 при использовании изделия.

В одном из воплощений удлиненная ножка 167 и пластина 168 в целом перпендикулярны друг другу. «В целом перпендикулярны» означает, что как удлиненная ножка 167, так и пластина 168 могут включать не перпендикулярные элементы, например, гребни, выступы или углубления, и/или могут включать области вдоль своей длины, которые не являются перпендикулярными, но необходимы ввиду особенностей производственного процесса или конструкции. В одном из воплощений удлиненная ножка 167 и/или пластина 168 могут иметь нелинейную геометрическую форму, благодаря чему в них более равномерно распределяются напряжения при изгибе, и уменьшается вероятность усталостных разъемов консольного хвостовика 165. Для обеспечения требуемых характеристик работы консольного хвостовика 165 на скручивание его нейтральное положение может быть предварительно напряженным. Для этой цели пластина 168 может включать крылья 174, 176. В воплощении, изображенном на фиг. 16, крылья 174, 176 могут быть асимметричными, или не идентичными. В дополнение к этому, или в качестве альтернативы, крылья 174, 176 и/или консольный хвостовик 165 могут иметь толщину, высоту и длину, в сущности аналогичные соответствующим размерам перпендикулярной пластины и/или консольного хвостовика 165 стыковочного узла, имеющего однокомпонентную структуру, например, выполненного из пластмассы. Соответственно, в сущности аналогичным может быть возвращающий момент, вырабатываемый консольным хвостовиком в данных воплощениях. Крылья 174, 176 могут иметь различную форму и ориентацию, например, они могут быть в целом выпуклыми, в целом вогнутыми, или могут иметь иную нелинейную форму. Крыло 174 может иметь ориентацию, отличную от ориентации второго крыла 176. Соответственно пластина 168 также может иметь нелинейную геометрическую форму, то есть ее высота или длина могут нелинейно изменяться по отношению к другим ее измерениям. На конце консольного хвостовика 165, напротив пластины 168 может быть выполнено отверстие 178. Отверстие 178 может быть сквозным, то есть протяженным через всю толщину консольного хвостовика 165. В дополнение к этому, или в качестве альтернативы, на поверхности консольного хвостовика 165 может быть выполнен выступ 180, сопрягающийся с отверстием 178. Еще в некоторых воплощениях консольный хвостовик 185 может включать по меньшей мере один небольшой вырез 187, например, два выреза, выполненные в непосредственной близости к отверстию 189.

В воплощении, изображенном на фиг. 18, консольный хвостовик 190 является в целом плоским, то есть не имеет выступа вблизи отверстия, и крылья 191, 192 являются в целом симметричными и плоскими. Такой хвостовик 190 легче в проектировании и изготовлении, поскольку он может быть вырезан из металла просечкой, и не требуется больше никаких операций для формирования его дополнительных элементов. Кроме того, с таким хвостовиком легче обращаться в производстве, поскольку они могут быть сложены стопкой, и их легче подавать в основание.

Для изготовления стыковочного узла его основание может быть формовано поверх консольного хвостовика, например, способом формования поверх вставки (многоэтапного формования). Такой способ формования упрощает изготовление стыковочного узла, поскольку позволяет избежать этапа тонкой сборки и связанных с ним проблем допусков размеров и правильности положения хвостовика при сборке, нет необходимости в формировании небольшого паза в основании, принимающего хвостовик, размеры и ориентацию которого трудно выдержать, устраняются сложности, связанные с механическим защелкиванием основания и хвостовика, или их склеиванием, достигается идеальная посадка основания на хвостовик, несмотря на естественные отклонения формы и положения хвостовика, что позволяет обеспечить более надежное крепление хвостовика к основанию и устранить их возможный люфт друг относительно друга.

В альтернативных воплощениях могут использоваться различные способы сборки основания стыковочного узла и консольного хвостовика друг с другом. В одном из воплощений основание и хвостовик могут быть собираемыми друг с другом вручную, например, сначала может формоваться основание, после чего отдельным этапом к нему может крепиться хвостовик, например, он может вставляться в небольшое отверстие в основании, выполненное при его формовании. Такой способ сборки упрощает необходимый инструментарий и этап формования основания. В другом воплощении основание и хвостовик собирают друг с другом способом индуктивного спекания. При данном способе сначала формуют основание, а затем нагревают хвостовик и вплавляют его в основание. Это обеспечивает полное прилегание друг к другу основания (изготовленного из пластмассы) и хвостовика (изготовленного из металла), при этом устраняются проблемы допусков и возможных люфтов. В другом воплощении основание может иметь скошенные края и щель между ними, идущую к центру, то есть может быть формованной в виде двухстворчатой раковины. Хвостовик вставляют в щель и фиксируют его путем закрытия половинок основания друг с другом. Еще в одном воплощении стыковочный узел, включающий основание и хвостовик, является однокомпонентным и формованным из листового металла, например, из нержавеющей стали.

Для облегчения крепления хвостовика относительно основания стыковочного узла, хвостовик может включать сквозное отверстие 178, 189. Такое отверстие 178, 189 обеспечивает механическое защелкивание основания и хвостовика, то есть, при таком защелкивании хвостовик можно отделить от основания, только лишь сломав пластмассу, а при обычных условиях хвостовик не может самопроизвольно отделиться от основания и выпасть. Механическое защелкивание повышает также прочность стыковочного узла. В дополнение к этому, или в качестве альтернативы, выступ 180, протяженный от поверхности консольного хвостовика 165, может иметь различные формы, например, любую геометрическую форму, в том числе криволинейную. Выступ 180 выполняет роль ответного элемента механического защелкивания, то есть, работает, как крючок, который требует значительного механического повреждения стыковочного узла для отделения хвостовика от основания. Для усиления крепления хвостовик может включать более, чем одно отверстие, например, два отверстия, или отверстие может иметь удлиненную форму. Хвостовик может также включать по меньшей мере один вырез, например, два выреза, или вырез может иметь удлиненную форму. В дополнение к этому, или в качестве альтернативы, хвостовик может включать более, чем один выступ, например, два выступа, или выступ может иметь удлиненную форму.

Использование стыковочного узла, сформированного из двух материалов, сопряжено с проблемами усталостных разломов, особенно если один из компонентов испытывает изгиб или растяжение относительно другого компонента. Если хвостовик выполнен из металла, часто возникает желание сделать его как можно длиннее, а заделанную в пластмассе часть хвостовика - как можно короче. Однако это вызывает потенциальную проблему разлома основания на две половины. Чтобы преодолеть проблему возможного разлома основания на две половины, желательно, чтобы в пластмассовое основание была заключена как можно более длинная часть хвостовика. В дополнение к этому, или в качестве альтернативы, часть хвостовика, протяженная внутри основания, может включать одно или более отверстий. Оба данных решения обеспечивают большее количество пластмассы над хвостовиком и под хвостовиком, и соответственно, усиливают стыковочный узел, не влияя при этом на свойства гибкости открытой части хвостовика.

Более того, деформации изгиба металлического хвостовика приводят к высоким концентрациям сил, действующих на основание стыковочного узла в месте его сопряжения с металлическим хвостовиком. Под действием повторяющихся и циклических нагрузок данная часть может постепенно растягиваться и дать разлом, в результате чего посадка хвостовика ослабнет. Чтобы этого не произошло, основание может включать углубление вокруг места его сопряжения с хвостовиком и/или выступ вокруг места его сопряжения с хвостовиком. Углубление обеспечивает рассредоточение механических напряжений в основании, а выступ принимает на себя разломы и препятствует их дальнейшему распространению, не сказываясь при этом отрицательно на характеристиках крепления и изгиба хвостовика. В одном из воплощений выступ по меньшей мере частично заключает в себя хвостовик.

В одном из воплощений высота хвостовика может быть больше, чем толщина основания стыковочного узла. В таком воплощении может использоваться отверстие большего размера без ущерба прочности хвостовика и надежности его крепления к основанию стыковочного узла. Более того, если высота хвостовика больше толщины основания, напряжения в хвостовике могут быть уменьшены при сохранении достаточной его гибкости. В дополнение к этому, или в качестве альтернативы, высота хвостовика может уменьшаться вдоль его длины. Так, например, высота хвостовика может быть больше на его конце, сопрягающемся с основанием стыковочного узла, и меньше на конце, на котором расположена перпендикулярная пластина, что обеспечивает более равномерное распределение механических напряжений в основании и/или хвостовике.

Если стыковочный узел представляет собой однокомпонентную деталь, в частности, является единой деталью, формованной из термопластического материала, то при определенных условиях эксплуатации и/или хранения консольный хвостовик со временем может релаксировать, когда стыковочный узел удерживается в повернутом положении (то есть отличном от нейтрального, предварительно напряженного положения), и для возвращения консольного хвостовика и/или стыковочного узла в нейтральное, предварительно напряженное положение может требоваться несколько большее время, чем при обычных условиях эксплуатации. Изготовление хвостовика из материала, отличного от материала основания стыковочного узла, например, из металла, может обеспечивать аналогичные функции хвостовика при аналогичной общей его форме и значительно большей устойчивости к эффектам релаксации напряжений (ползучести). Однако при использовании двух различных материалов для изготовления элемента, который вращается и/или гнется, необходимо учитывать следующие особенности, которые должны быть учтены в конструкции. Такие особенности могут включать: (1) надежность крепления консольного хвостовика к основанию, которая должна сохраняться даже после многочисленных циклов его использования (то есть, после многих циклов вращения стыковочного узла); (2) усталость и разломы консольного хвостовика, которые могут возникнуть вследствие высоких концентраций напряжений внутри консольного хвостовика во время эксплуатации изделия, работы в ограниченном пространстве и конкретных особенностей используемых материалов; (3) надежность посадки хвостовика в условиях размеров стыковочного узла при обеспечении требуемого возвращающего момента при вращения стыковочного узла и нахождении в усталостных пределах материала хвостовика; (4) возникающие значения усталости, напряжений и/или деформации основания стыковочного узла, возникающих под действием концентрированных напряжений при изгибе хвостовика; и/или (5) возможность раскола основания стыковочного узла вокруг части, охватывающей хвостовик.

В одном из воплощений консольный хвостовик выполнен из металла. В таком воплощении консольный хвостовик может иметь размеры, аналогичные размерам хвостовика в однокомпонентном пластмассовом стыковочном узле, с возможной корректировкой по высоте и толщине хвостовика. Так, например, если хвостовик имеет слишком большую толщину, то при изгибе в нем могут возникать слишком большие напряжения, или, если толщина слишком мала, то при изгибе хвостовика может не вырабатываться достаточного возвращающего момента.

Кроме того, при выборе конструкции хвостовика, выполненного из металла, необходимо учитывать следующие факторы, влияющие на выбор его формы и размеров. Так, например, в одном из воплощений, несмотря на то что, что металлический консольный хвостовик более устойчив к эффектам релаксации напряжений и ползучести, такой хвостовик может быть больше подвержен усталости вследствие изгибов при вращении стыковочного узла. Не ограничивающие примеры решений, уменьшающих эффекты усталости, могут включать изготовление хвостовика как можно более тонким, а также подбор материала с подходящим модулем упругости и пределом текучести. Одним из способов обеспечения требуемых модуля упругости и предела текучести материала является обработка исходного материала, например, термическая обработка. Если для изготовления консольного хвостовика используется металл, то желательно выбрать металл, который устойчив к коррозии и является относительно дешевым. Необходимо учитывать, что металлические части бритвенных приборов подвержены таким факторам среды, как вода и химические вещества. В одном из воплощений подходящим материалом является нержавеющая сталь.

В одном из воплощений хвостовик выполнен штамповкой из стального листа. Соответственно, изначально хвостовик может иметь постоянную толщину. После этого может производиться дополнительная штамповка крыльев пластины, для придания им требуемой толщины и/или профиля. Так, например, в одном из воплощений производится дополнительная штамповка крыльев для придания им криволинейного профиля и создания единой точки и/или линии контакта с штампом для последующего удлинения хвостовика. Повышенная толщина каждого из крыльев обеспечивает повышенную локальную жесткость и направляет изгиб хвостовика в более предсказуемую его область, а именно, к удлиненной ножке.

Эффективность работы системы вращения

Взаимодействие удерживающей системы (консольного хвостовика) и окружающих ее структур создает момент сопротивления, возникающий при вращении вращающегося узла (стыковочного узла, колпака, и/или картриджа) относительно неподвижного узла (рукоятки). Отметим, что, как это будет понятно сведущим в данной области техники, в контексте работы вращающегося узла и возникающего момента сопротивления упоминание «вращающегося узла» относится также ко всем компонентам, скрепленным с вращающимся узлом и соответственно вращающимся вместе с ним относительно неподвижного узла. Так, например, упоминание стыковочного узла в контексте его вращения может также включать колпак и/или картридж. В одном из воплощений удерживающая система содержит сочетание из рамы, стыковочного узла и консольного хвостовика. Сведущим в данной области техники будет понятно, что могут использоваться различные типы удерживающих систем для рукоятки бритвенного прибора. В зависимости от требуемого характера движения картриджа и способа его крепления к рукоятке, может использоваться соответствующая удерживающая система, обеспечивающая возможность вращения картриджа вокруг нескольких осей.

В одном из воплощений возникающий момент обеспечивает требуемое динамичное движение стыковочного узла относительно рукоятки при проведении бритвенным прибором по различным участкам кожи лица. Возникающий момент возвращающей силы определяет динамические характеристики стыковочного узла, такие, как скорость и величина его отклонения от положения покоя в ответ на изменение положения рукоятки или проведение по участкам лица с различной кривизной.

И хотя теоретически это не обязательно, можно ожидать, что на значение момента сопротивления влияет множество факторов, включающих, но не ограничивающихся ими, жесткость консольного хвостовика, эффекты затухания и трения, воздействующие на вращение стыковочного узла, распределение масс стыковочного узла и картриджа (моменты инерции), а также кратчайшее расстояние между осью вращения стыковочного узла и осью вращения картриджа, или, в случае картриджа с одной осью вращения, точку приложения результирующей системы момент-сила относительно центра масс картриджа. Можно ожидать, что данный динамический отклик может быть описан дифференциальными уравнениями, которые являются немного нелинейными и содержат коэффициенты, зависящие от относительного углового положения стыковочного узла и рукоятки, скорости их взаимного вращения и внешних условий, например, от скорости бритья, нагрузки на лезвия или температуры.

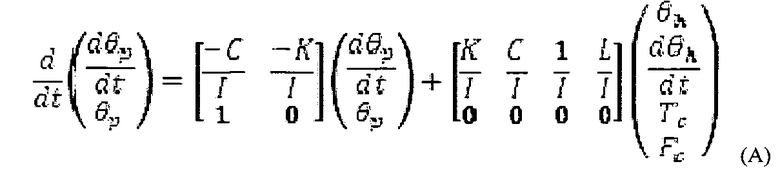

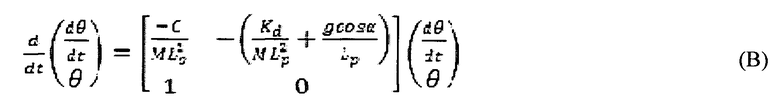

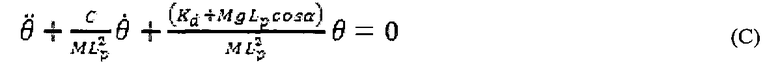

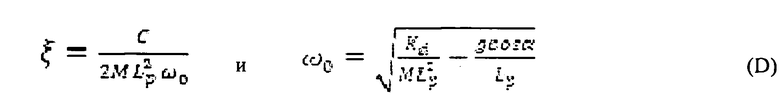

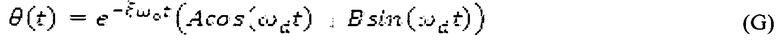

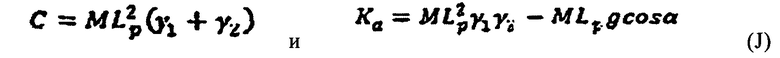

И хотя фактические дифференциальные уравнения являются нелинейными и имеют переменные коэффициенты, некоторые особенности динамического отклика стыковочного узла в процессе бритья можно понять, используя упрощенную модель, представляющую собой систему (А) дифференциальных уравнений с постоянными коэффициентами жесткости, затухания и моментов инерции.

где:

θp - угол вращения стыковочного узла;

θh - угол вращения рукоятки;

l - суммарный момент инерции движущихся частей (например, стыковочного узла и картриджа);

С - коэффициент демпфирования;

К - жесткость стыковочного узла;

Тс - результирующий момент, приложенный к картриджу, считая от его лицевой поверхности;

Fc - результирующая сила, приложенная к картриджу, считая от лицевой стороны;

L - расстояние от оси вращения до линии приложения результирующей системы момент-сила, действующей на картридж.

Наглядно данные величины показаны на фиг. 19.

Так, на фиг. 19 показана упрощенная схема рукоятки 193 бритвенного прибора, на которой обозначены основные величины, используемые в уравнении А. Рукоятка 193 содержит систему 194, удерживающую вращающийся узел. Картридж установлен на рукоятку 193 посредством удерживающей системы 194. Сведущим в данной области техники будет понятно, что уравнение А составлено по основным законам динамики систем (смотри, например, публикации Kasuhiko Ogata, System Dynamics (4-е изд., Pearson 2003); Jer-Nan Juang, Applied System Identification (Prentice Hall, 1994); Rolf Isermann and Marco Munchhof, Identification of Dynamic Systems: An Introduction with Applications (1-е изд., 2011). Уравнение А может использоваться для расчета требуемого момента сопротивления стыковочного узла. Значения постоянных величин, входящих в уравнение А, могут быть определены стандартными методами исследования динамики систем. Значения некоторых величин могут быть определены по упрощенным формулам, как описано в разделе «Способы испытаний» ниже. Кроме того, для расчета данных величин могут также использоваться стандартные программные пакеты от The Mathworks, Inc. и National Instruments.

И хотя теоретически это не обязательно, можно ожидать, что значения каждого из параметров системы вращения: жесткости, коэффициента затухания, момента инерции и кратчайшего расстояния от оси вращения стыковочного узла до оси вращения картриджа - влияют на динамическую картину момента сопротивления со стороны рукоятки. Наличие такого динамического отклика обеспечивает требуемое прилегание бритвенного картриджа к участкам кожи, имеющим различную кривизну. И хотя теоретически это не обязательно, можно ожидать, что с помощью такого устройства можно сбривать волосы с самых различных участков кожи, имеющих различный профиль, включая, но не ограничиваясь ими, лицо, шею, челюсти, подмышечные области, на груди, на спине, лобковую область, на ногах и прочие.

Жесткость хвостовика обеспечивает возвращающий момент, стремящийся вернуть стыковочный узел в положение покоя при вращении его относительно рукоятки. Величина жесткости является константой пропорциональности между моментом силы, требующимся для удержания стыковочного узла на постоянном угловом отклонении от положение покоя относительно рукоятки. Фактически это означает, что во время бритья высокие значения жесткости затрудняют большие отклонения стыковочного узла от положения покоя, в то время как низкие значения жесткости облегчают отклонения стыковочного узла от положения покоя.

Кроме того, можно ожидать, что коэффициент затухания представляет собой константу пропорциональности, которая увязывает значение момента сопротивления со скоростью движения стыковочного узла относительно рукоятки. Наличие затухания особенно необходимо, поскольку оно предотвращает ощущение слишком свободного движения стыковочного узла при малых отклонениях от положения покоя, но в то же время слишком сильный коэффициент затухания будет слишком сильно препятствовать его вращению. При малых углах отклонения момент сопротивления, возникающий вследствие затухания, обеспечивает существенную часть динамического отклика, поскольку моменты сил, вызываемые компонентом жесткости, слишком малы.

Момент инерции представляет собой константу пропорциональности между моментом сопротивления и ускорением движения стыковочного узла относительно рукоятки. Чем больше момент инерции, тем медленнее динамический отклик рукоятки.

Важным параметром является также плечо приложения момента сопротивления, определяемое, как расстояние от оси вращения стыковочного узла до оси вращения картриджа, или, для картриджей с одной ось вращения, до центра картриджа. Было показано, что для заданного набора значений жесткости, коэффициента затухания и момента инерции, плечо приложения силы сопротивления является важным параметром, определяющим ощущение бритвенного прибора в процессе бритья, поскольку он связан с силами, передающимися от бритвенного прибора к бреемой поверхности.

Прямое использование системы уравнений А для определения параметров рукоятки на основе данных, экспериментально полученных для сеансов бритья, может быть достаточно трудной задачей. Поэтому ниже описаны два простых метода, которые позволяют сведущим в области динамики систем и идентификации систем определить значения коэффициентов жесткости и затухания. Первый метод называется методом измерения статической жесткости, и он может использоваться для определения жесткости рукоятки. Второй метод называется методом с маятником, и он может использоваться для определения коэффициента затухания при некоторых стандартных условиях. Определение момента инерции относительно заданной оси вращения представляет собой несложный расчет по формулам, которые можно найти во вводных курсах механики твердых тел. Многие программы дает пакет для автоматического проектирования (CAD), например, Solidworks и ProEngineer, который автоматически рассчитывают момент инерции детали относительно заданной оси. Плечо приложения сил сопротивления к картриджу определяется непосредственным измерением.

Методы измерений

(1) Метод измерения статической жесткости