Изобретение относится к области строительства, а именно к конструкциям, отличающимся складными частями и, в частности, к каркасу быстровозводимого сооружения.

Известно «Сборно-разборное здание» (RU 2426841, 20.08.2011, Е04В 1/343), содержащее основание, к которому на горизонтальных шарнирах прикреплены две торцевые стены, а также правая продольная стена и левая продольная стена. Шарнир правой продольной стены расположен выше шарниров торцевых стен так, чтобы продольная стена укладывалась для перевозки на торцевые стены. К верхней части правой продольной стены через шарнир крепится готовый потолок, а стропила крыши через шарнир соединены с верхом левой продольной стены. После доставки на место, монтажа и установки на фундамент при помощи механических домкратов: сначала поднимается вертикально левая продольная стена с навешенными на шарнирах стропилами крыши, а затем в вертикальное положение ставится правая продольная стена с навешенным на шарнирах потолком. После этого поднимаются торцевые стены и в верхней своей части жестко скрепляются с продольными стенами при помощи обычных болтовых соединений. Таким образом, все стены стоят вертикально и образуют одну комнату.

Недостатком данного изобретения является то, что для монтажа такого здания требуется участие нескольких рабочих, а также использование специальной техники для одновременного приведения в вертикальное положение стен и их удержания в таком положении. Кроме того, для обеспечения достаточной надежности торцевые и продольные стены должны скрепляться большим количеством болтовых соединений, что усложняет конструкцию. Трудоемкость и себестоимость монтажа такого здания на местности достаточно высоки.

Указанные недостатки устранены в изобретении «Каркас быстровозводимого сооружения и способ его монтажа» (патент RU 2449093, 20.10.2011, Е04В 1/343), наиболее близком по технической сущности к заявляемому каркасу быстровозводимого сооружения и взятому в качестве прототипа. Каркас быстровозводимого сооружения включает стойки, ригели, подкосы, выполненные с поворотными шарнирами у стойки. Стойки шарнирно соединены с ригелями. Конструкция имеет опорные шарниры и центральный шарнир. Предложенное решение может выполняться в виде пространственного блока, который включает, по крайней мере, две рамы, соединенные связями. Участки подкосов, примыкающие к ригелям, жестко соединены с ригелями таким образом, что вместе с элементами стойки и ригеля образуют ячейку выпуклого четырехзвенного механизма. Поскольку четырехзвенный механизм является системой с одной степенью свободы, конструкция может трансформироваться упорядоченно за счет изменения длин диагоналей четырехугольника основания. Необходимым условием работоспособности конструкции является рациональный выбор геометрии, которая бы обеспечивала, чтобы на всех стадиях трансформации центральный шарнир был выше опорных шарниров. С целью уменьшения длины монтажных элементов каркас предложенной конструкции может быть выполнен с дополнительными ячейками четырехзвенного механизма, которые объединены с основными по типу пантографа. Данная конструкция может собираться из отдельных ферм треугольной формы и отдельных стержней, соединяемых в узлах посредством цилиндрических «пальцев» или болтов.

Монтаж предложенной конструкции выполняется следующим образом: элементы каркаса доставляют на строительную площадку, собирают в узлах, закрепляют шарнирно к опорам. При монтаже укрупненных блоков устанавливают связи и распорки. Затем с помощью лебедок или полиспастов, тросы которых прикрепляют к узлам четырехзвенных механизмов, стягивают узлы так, что вертикально ориентированные диагонали укорачивают свою длину. Это приводит каркас в проектное положение. Затем, производится окончательная фиксация конструкции. Это может осуществляться установкой дополнительных связей или болтов в шарнирных фланцевых соединениях. Кроме описанного способа эти каркасы могут монтироваться традиционно с помощью крана - одним подъемом после предварительной раскладки и сборки на площадке.

Недостатком каркаса быстровозводимого сооружения и способа его монтажа является сложность создания базовой конструкции, состоящей из большого количества звеньев, соединяемых в узлах посредством цилиндрических «пальцев» или болтов. Куполообразная форма сооружения в готовом виде делает невозможным воздвижение составных сооружений, что снижает модульность. Кроме того, для обеспечения возможности возведения сооружения необходима точная установка опорных шарниров на углах квадрата и их ориентация на плоскости пола. Это требование также усложняет процесс предварительного монтажа базового каркаса.

В случае сборки базовой конструкции непосредственно на месте возведения сооружения из отдельных ферм треугольной формы снижается сложность возведения каркаса, однако значительно усложняется транспортировка деталей к месту сооружения.

Кроме того, необходимым условием работы базовой конструкции является обеспечение того, чтобы на всех стадиях трансформации центральный шарнир был установлен выше опорных шарниров. В противном случае, если центральный шарнир расположен ниже опорных шарниров, стягивание противоположных узлов ячейки приведет к увеличению расстояний между центральным и опорными узлами и исключит трансформацию необходимой формы. От величины превышения центрального шарнира над опорными зависит величина усилия, необходимого для стягивания противоположных узлов ячейки. Когда центральный шарнир находится на одном уровне с опорными шарнирами, усилие для стягивания противоположных узлов ячейки будет бесконечно большим, что делает процесс монтажа сложным и трудоемким. Но в то же время поднятие центрального шарнира над опорными на начальной стадии возведения требует использования специальных механизмов или подъемного крана, что также усложняет процесс монтажа.

Для успешного монтажа сооружения необходимо обеспечить одновременное вращение четырех шарниров, для чего потребуется обеспечить синхронную работу четырех двигателей. Это также усложняет процесс монтажа.

В целом, к недостаткам сооружения указанной конструкции и способа его монтажа является сложность создания базовой конструкции, состоящей из большого количества звеньев, соединяемых в узлах посредством цилиндрических «пальцев» или болтов, а также склонность к самопроизвольному складыванию при воздействии сил, превышающих удерживающий момент лебедок (например, при установке тента большого веса, либо при увеличении нагрузки на каркас вследствие скапливания снега на крыше), что снижает надежность.

Решаемой задачей данного изобретения является упрощение конструкции, повышение надежности возводимого каркаса сооружения и простоты монтажа с одновременным снижением трудоемкости возведения сооружения, уменьшение времени, затрачиваемого на возведение.

Техническим результатом от использования предлагаемого изобретения является создание простого и надежного пространственного механизма особой структуры, способного трансформироваться из плоского вида в форму прямоугольного параллелепипеда путем вращения одного звена.

Технический результат достигается тем, что в каркасе быстровозводимого сооружения, построенном на основе пространственного механизма, состоящего из двигателей, однотипных звеньев и поворотных шарниров, базовая конструкция его выполнена плоской и трансформируемой, по меньшей мере, с помощью одного двигателя, вращающего одно звено, в форму прямоугольного параллелепипеда, устойчивую к воздействию внешних нагрузок и несклонную к самопроизвольному складыванию, при этом пространственный механизм выполнен одноподвижным и имеет особую структуру, выполненную из одинаковых звеньев, которые соединены в узлах поворотными шарнирами, с углами скрещивания их осей 90 градусов, причем часть поворотных шарниров, соединяющих пары звеньев, выполнены разъемными с возможностью складывания каркаса при транспортировании.

В способе монтажа каркаса быстровозводимого сооружения по п. 1, включающем раскладку звеньев на площадке и соединение их в узлах поворотными шарнирами, а затем подъем каркаса в проектный вид, причем подъем каркаса производят одним двигателем и вращают при этом, по меньшей мере, одно звено.

Новизной изобретения является:

Упрощение базовой конструкции, повышение надежности возводимого сооружения и простота монтажа с одновременным снижением трудоемкости возведения сооружения, обеспечивающие следующие особенности:

- каркас сооружения состоит из одинаковых звеньев, что упрощает также и его транспортировку;

- простой монтаж базовой конструкции, заключающийся в расположении одинаковых звеньев в виде плоской фигуры и последующем соединении нескольких шарниров;

- для монтажа каркаса не требуются специальные подъемные механизмы;

- трансформация каркаса из базовой фигуры в рабочее положение производится с помощью по крайней мере одного двигателя, что возможно благодаря лежащему в основе каркаса пространственному механизму особой структуры;

- сооружение в готовом виде имеет форму прямоугольного параллелепипеда, что позволяет создавать многомодульные конструкции;

- сооружение в проектном виде не склонно к самопроизвольному складыванию, так как такое складывание возможно только при вращении ведущего звена каркаса, которое может возникнуть в результате целенаправленного воздействия, но не в результате увеличения массы крыши или воздействия боковых сил (ветер) на каркас в целом.

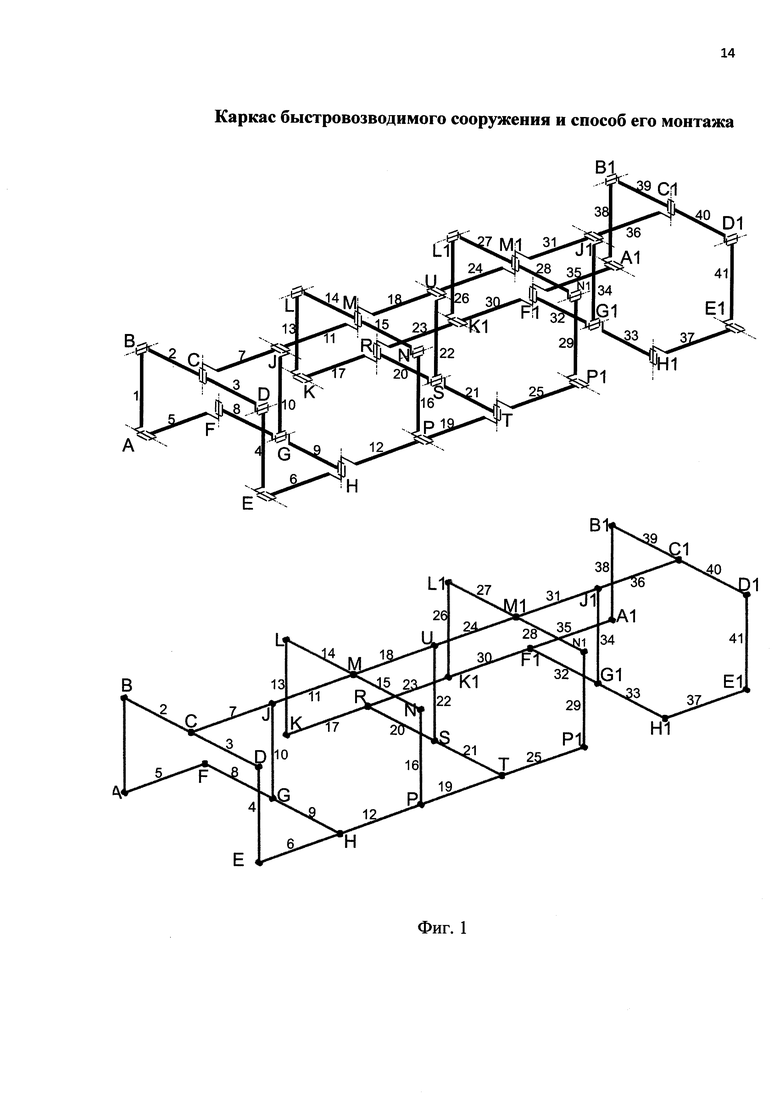

Для пояснения технической сущности изобретения рассмотрим чертежи. На фигуре 1 показана схема предлагаемого каркаса быстровозводимого сооружения и его общий вид,

где 1-41 - звенья каркаса механизма;

A, B, D, E, K, L, N, L1, N1, P1, H1, A1, B1, D1, E1 - поворотные шарниры, соединяющие по два звена (шарниры 2-го типа),

C, G, J, H, P, R, S, T, U, K1, F1, G1, J1, C1 - поворотные шарниры, соединяющие по три звена (шарниры 3-го типа);

М, М1 - поворотные шарниры, соединяющие по четыре звена (шарниры 4-го типа).

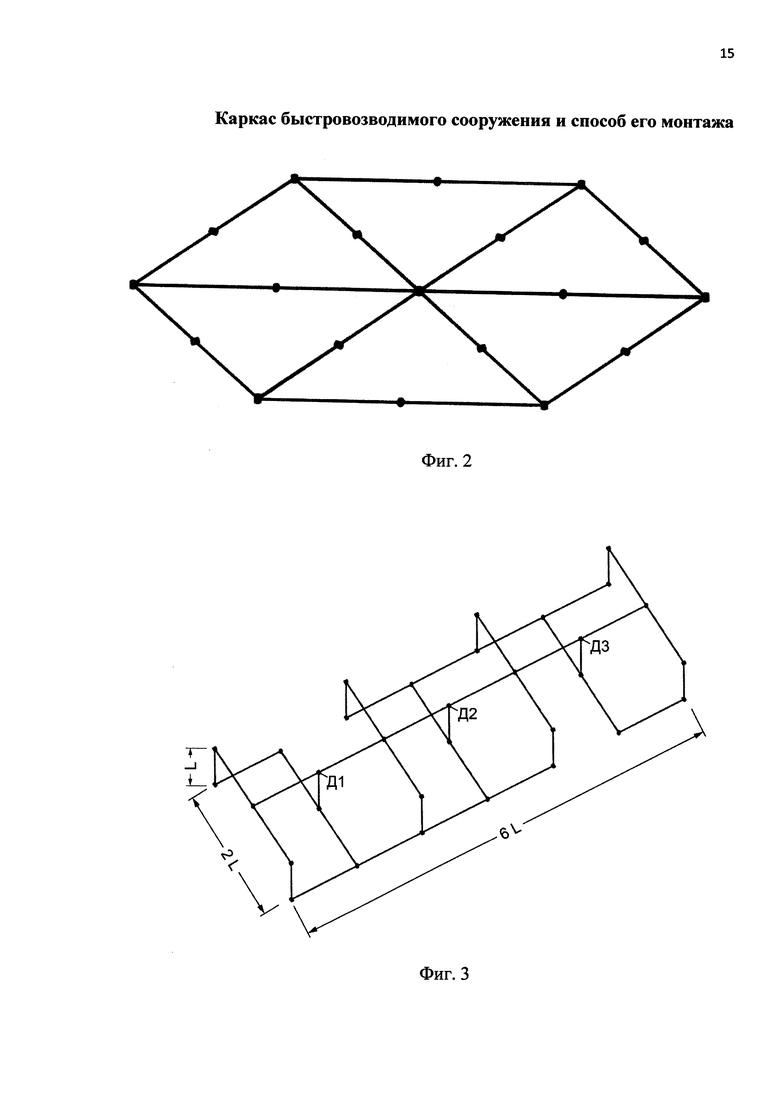

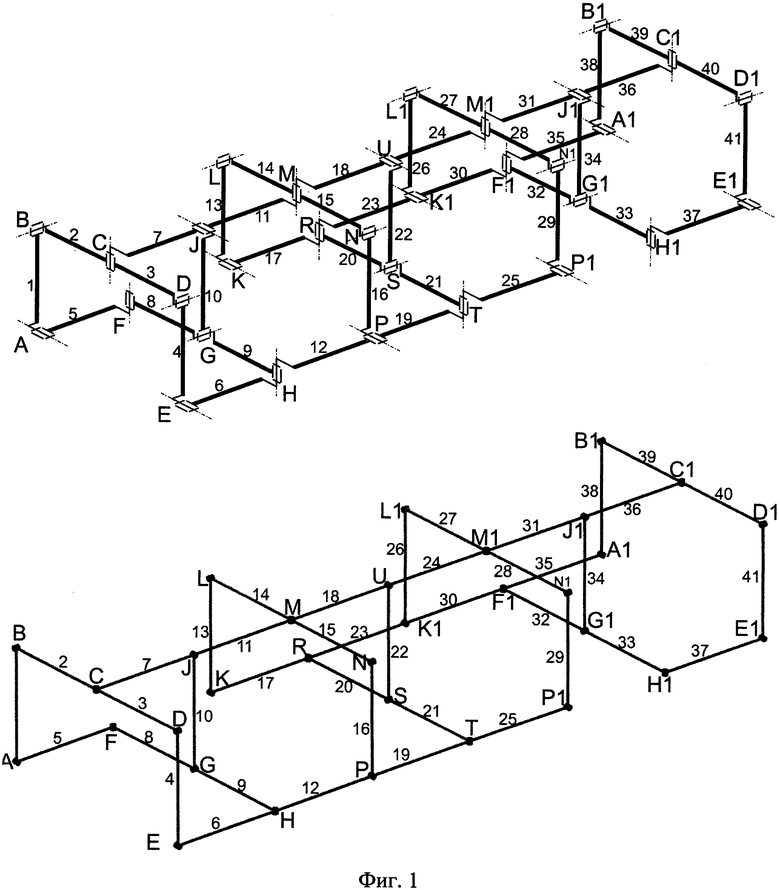

На фигуре 2 показана плоская базовая фигура механизма. На фигуре 3 показаны общий вид каркаса,

где Д1, Д2, Д3 - места установки двигателей. Двигатель может быть установлен в любую из указанных позиций;

L - длина звена каркаса быстровозводимого сооружения.

Каркас быстровозводимого сооружения, показанный на Фиг. 1 состоит из 41 одинаковых звеньев (1-41) и 31 шарниров, из которых 15 одинаковых шарниров соединяют по два звена (шарниры 2-го типа), 14 одинаковых шарниров соединяют по три звена (шарниры 3-го типа), 2 шарнира соединяют по четыре звена (шарниры 4-го типа). Звенья 1 и 5 соединены с помощью шарнира А. Звенья 1 и 2 соединены с помощью шарнира В. Звенья 2, 3 и 7 соединены с помощью шарнира С.Звенья 3 и 4 соединены с помощью шарнира D. Звенья 5 и 8 соединены с помощью шарнира F. Звенья 8, 9 и 10 соединены с помощью шарнира G. Звенья 6, 9 и 12 соединены с помощью шарнира Н. Звенья 7, 10 и 11 соединены с помощью шарнира J. Звенья 13 и 17 соединены с помощью шарнира K. Звенья 13 и 14 соединены с помощью шарнира L. Звенья 11, 14, 15 и 18 соединены с помощью шарнира М. Звенья 15 и 16 соединены с помощью шарнира N. Звенья 12, 16 и 19 соединены с помощью шарнира P. Звенья 17, 20 и 23 соединены с помощью шарнира R. Звенья 20, 21 и 22 соединены с помощью шарнира S. Звенья 19, 21 и 25 соединены с помощью шарнира Т. Звенья 18, 22 и 24 соединены с помощью шарнира U. Звенья 23, 26 и 30 соединены с помощью шарнира K1. Звенья 26 и 27 соединены с помощью шарнира L1. Звенья 24, 27, 28 и 31 соединены с помощью шарнира Ml. Звенья 28 и 29 соединены с помощью шарнира N1. Звенья 25 и 29 соединены с помощью шарнира Р1. Звенья 30, 32 и 35 соединены с помощью шарнира F1. Звенья 32, 33 и 34 соединены с помощью шарнира G1. Звенья 33 и 37 соединены с помощью шарнира HI. Звенья 31, 34 и 36 соединены с помощью шарнира J1. Звенья 35 и 36 соединены с помощью шарнира А1. Звенья 38 и 39 соединены с помощью шарнира В1. Звенья 36, 39 и 40 соединены с помощью шарнира С1. Звенья 40 и 41 соединены с помощью шарнира D1. Звенья 37 и 41 соединены с помощью шарнира Е1.

Шарниры 2-го типа А, Е, L, N, L1, P1, A1, Е1 выполнены разъемными. При разъеме указанных шарниров становится возможным полное складывание каркаса для транспортировки. В сложенном виде каркас размером 6L×2L×L, показанный на Фиг. 3, может быть уложен в контейнер длиной, равной длине звена каркаса L. Двигатель, осуществляющий трансформацию плоской базовой конструкции в проектное положение, устанавливается в одну из позиций Д1, Д2 или Д3 (Фиг. 3) так, чтобы приводить в движение звенья. Предлагаемое изобретение позволяет осуществить быстрое возведение каркаса здания без использования специальной техники, обеспечивая при этом надежную конструкцию, не склонную к самопроизвольному складыванию. Каркас не требует применения дополнительных фиксирующих элементов, так как складывание каркаса из рабочего положения в базовую фигуру возможно только при вращении ведущего звена каркаса, которое может возникнуть в результате целенаправленного воздействия, но не в результате воздействия внешних сил, воздействующих на каркас в целом.

Монтаж каркаса производится в четыре этапа следующим образом.

На первом этапе доставляют контейнер с двигателем и каркасом в сложенном виде. Звенья каркаса раскладывают в плоскую базовую фигуру, показанную на Фиг. 2. За счет того, что большинство шарниров выполнены неразъемными, сборка плоской базовой фигуры не является трудоемкой.

На втором этапе соединяют звенья в разъемных шарнирах А, Е, L, N, L1, P1, A1, E1. Данный этап также не является трудоемким за счет того, что каждый шарнир соединят всего два звена.

На третьем этапе в одну из позиций Д1, Д2 или Д3 (Фиг. 3) устанавливают двигатель так, чтобы он обеспечивал вращение одного звена.

На четвертом этапе включение двигателя приводит к вращению звена, что приводит к трансформации плоской базовой фигуры в прямоугольный параллелепипед.

Каждый из четырех этапов не является трудоемким и может быть выполнен одним или несколькими рабочими без применения специальной техники. Для монтажа такого сооружения не требуется высокой квалификации рабочих. В результате поочередного выполнения всех этапов получают каркас сооружения, имеющего форму прямоугольного параллелепипеда.

По технико-экономическим показателям заявленное решение по сравнению с существующими аналогами позволяет получить простую и надежную конструкцию за счет того, что в рабочем положении каркас, состоящий из одинаковых звеньев, соединенных в узлах определенным количеством поворотных шарниров с углами скрещивания осей 90 градусов, принимает вид прямоугольного параллелепипеда, при этом пространственный механизм особой структуры, лежащий в основе конструкции, не склонен к самопроизвольному складыванию и устойчив к воздействию внешних нагрузок, при этом заявляемое техническое решение также позволяет снизить трудоемкость монтажа и уменьшить время возведения каркаса сооружения за счет использования одинаковых звеньев, облегчающих транспортировку, и простого монтажа базовой конструкции без использования специальной техники, использовании двигателя для трансформации каркаса из базовой фигуры в рабочее положение. Заявленное решение также позволит создавать многомодульные сооружения, построенные путем соединения предлагаемых каркасов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАС БЫСТРОВОЗВОДИМОГО СООРУЖЕНИЯ И СПОСОБ ЕГО МОНТАЖА | 2010 |

|

RU2449093C2 |

| БЫСТРОВОЗВОДИМОЕ СТАЛЬНОЕ ЗДАНИЕ | 2024 |

|

RU2828928C1 |

| СКЛАДНОЙ ШАРНИРНЫЙ МЕТАЛЛИЧЕСКИЙ КАРКАС ДЛЯ МОБИЛЬНЫХ СООРУЖЕНИЙ И УКРЫТИЙ | 2009 |

|

RU2398084C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 2000 |

|

RU2171344C1 |

| УНИВЕРСАЛЬНОЕ ЗДАНИЕ | 2016 |

|

RU2631285C1 |

| ДОМ-ТРАНСФОРМЕР МОБИЛЬНЫЙ | 2022 |

|

RU2798798C1 |

| СЕЙСМОСТОЙКОЕ ЗДАНИЕ | 2017 |

|

RU2651975C1 |

| КАРКАС БЫСТРОВОЗВОДИМОГО СООРУЖЕНИЯ И СПОСОБ ЕГО МОНТАЖА | 2014 |

|

RU2564292C1 |

| СЕТЧАТАЯ ОБОЛОЧКА | 2017 |

|

RU2665338C1 |

| БЫСТРОВОЗВОДИМОЕ ЗДАНИЕ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ, СКЛАДНОЙ ЗАМКНУТЫЙ И СКЛАДНОЙ ПРОСТРАНСТВЕННЫЙ БЛОК-ПАКЕТЫ ДЛЯ ЕГО СБОРКИ | 2004 |

|

RU2240400C1 |

Изобретение относится к области строительства, а именно к конструкциям, отличающимся складными частями и, в частности, к каркасу быстровозводимого сооружения. Техническим результатом данного изобретения является упрощение конструкции, повышение надежности возводимого каркаса сооружения и простота монтажа с одновременным снижением трудоемкости возведения сооружения, уменьшение времени, затрачиваемого на возведение. Технический результат достигается использованием простого и надежного пространственного механизма, состоящего из двигателей, однотипных звеньев и поворотных шарниров. Базовая конструкция данного механизма выполнена плоской и трансформируемой, по меньшей мере, с помощью одного двигателя, вращающего одно звено, в форму прямоугольного параллелепипеда, устойчивую к воздействию внешних нагрузок и несклонную к самопроизвольному складыванию. При этом пространственный механизм выполнен одноподвижным и имеет особую структуру, выполненную из одинаковых звеньев, которые соединены в узлах поворотными шарнирами с углами скрещивания их осей 90 градусов, причем часть поворотных шарниров, соединяющих пары звеньев, выполнены разъемными с возможностью складывания каркаса при транспортировании. Способ монтажа каркаса быстровозводимого сооружения включает раскладку звеньев на площадке и соединение их в узлах поворотными шарнирами, а подъем каркаса производится одним двигателем и вращают при этом по меньшей мере одно звено. 2 н.п. ф-лы, 3 ил.

1. Каркас быстровозводимого сооружения, построенный на основе пространственного механизма, состоящего из двигателей, однотипных звеньев и поворотных шарниров, отличающийся тем, что базовая конструкция его выполнена плоской и трансформируемой по меньшей мере с помощью одного двигателя, вращающего одно звено, в форму прямоугольного параллелепипеда, устойчивую к воздействию внешних нагрузок и несклонную к самопроизвольному складыванию, при этом пространственный механизм выполнен одноподвижным и имеет особую структуру, выполненную из одинаковых звеньев, которые соединены в узлах поворотными шарнирами с углами скрещивания их осей 90 градусов, причем часть поворотных шарниров, соединяющих пары звеньев, выполнены разъемными с возможностью складывания каркаса при транспортировании.

2. Способ монтажа каркаса быстровозводимого сооружения по п. 1, включающий раскладку звеньев на площадке и соединение их в узлах поворотными шарнирами, а затем подъем каркаса в проектный вид, отличающийся тем, что подъем каркаса производят одним двигателем и вращают при этом по меньшей мере одно звено.

| КАРКАС БЫСТРОВОЗВОДИМОГО СООРУЖЕНИЯ И СПОСОБ ЕГО МОНТАЖА | 2010 |

|

RU2449093C2 |

| Складной фрагмент здания | 1976 |

|

SU765475A2 |

| СКЛАДНОЙ ШАРНИРНЫЙ МЕТАЛЛИЧЕСКИЙ КАРКАС ДЛЯ МОБИЛЬНЫХ СООРУЖЕНИЙ И УКРЫТИЙ | 2009 |

|

RU2398084C1 |

| МЕТАЛЛИЧЕСКАЯ РАМА КАРКАСА ЗДАНИЯ | 1992 |

|

RU2040645C1 |

| WO 1994026990 A1, 24.11.1994. | |||

Авторы

Даты

2016-04-20—Публикация

2014-11-24—Подача