Изобретение относится к области обеспечения промышленной безопасности технологического оборудования установок (агрегатов) химических, нефтехимических и нефтеперерабатывающих производств в условиях их эксплуатации при увеличенном интервале между капитальными ремонтами, и конкретно касается распределения (ранжирования) совокупности технических устройств технологических установок.

Имеющие место в последнее время аварийные отказы различной техники на транспорте, в энергетической, горной, химической, нефтехимической, нефтеперерабатывающей, аэрокосмической и других отраслях промышленности делают актуальным совершенствование способов обеспечения промышленной безопасности этой техники на весь период ее эксплуатации, позволяющих своевременно осуществлять мероприятия, как прогнозирующие эти аварийные ситуации, так и выявление причин, приводящих к авариям, а также осуществлять мероприятия по предотвращению и устранению последствий аварийных ситуаций.

Причинами, определившими данную ситуацию, явились некомпетентность персонала, изношенность основных фондов и недостаточный уровень инвестиций, направляемых на их модернизацию, несоблюдение требований правил охраны труда, промышленной безопасности, а также нарушение технологической, трудовой дисциплины и ряд других моментов. Очевидно, что в комплексе эти факторы определяют тот ситуационный уровень, который и приводит к катастрофическим отказам потенциально опасные технологические системы.

Минимизировать процесс отказов техники и переломить данную негативную тенденцию возможно только при организации и проведении непосредственно во время эксплуатации технологических систем качественного контроля технического состояния входящих в систему элементов при строгом соблюдении технологических параметров.

В технике известны многочисленные способы, направленные на продление срока службы различных технических устройств промышленных объектов и на обеспечение надежности и безопасности технических устройств повышенной опасности.

В частности, известны способы прогнозирования среднего и назначенного ресурса (см., например, РД 26.260.005-91: «Методические указания. Оборудование химическое. Номенклатура показателей и методы оценки надежности»), в которых ресурс прогнозируется по наработке на отказ до капитального ремонта с использованием вероятностных моделей теории надежности. Способы не находят широкого практического применения из-за недостаточной достоверности оценки ресурса технических устройств, поскольку ресурс принимается на основе номенклатурных показателей надежности, установленных для отдельных типовых узлов, и не учитывает результаты ресурсно-прочностных исследований и технического диагностирования, когда известны данные по износу стенок заменяемых элементов, механические напряжения, выявлены дефекты, возникшие при эксплуатации, и объем технического диагностирования.

По известному способу (см., например, Махутов Н.А. и Пимштейн П.Г. Определение срока службы и остаточного ресурса оборудования, «Проблемы безопасности при чрезвычайных ситуациях», Вып.5, М., 1995.] остаточный ресурс определяют на основе расчетного срока службы и вероятностного ресурса по избыточной толщине стенки и скорости ее коррозионного и эрозионного износа технического устройства. В условиях циклической нагрузки с допускаемым числом циклов и периодом нагружения, ползучести в зависимости от деформации, скорости ползучести, хрупкого разрушения нормативный срок службы принимается равным 20 годам для большинства технических устройств. Максимальную величину допускаемого времени эксплуатации определяют из множества тех же значений сроков службы в зависимости от объема контроля при диагностировании. Остаточный ресурс определяют разностью между расчетным сроком службы и временем эксплуатации, однако, не учтено влияние запасов прочности заменяемых элементов на ресурс, не учтена степень ответственности (группы или класса опасности технического устройства), характеризующей вероятную степень риска в случае отказа или разрушения. Не учтены эксплуатационная скорость снижения запаса прочности заменяемых элементов, показатели коррозии и коррозионной стойкости материалов, что не обеспечивает достаточной точности оценки ресурса технического устройства.

Известен способ определения остаточного ресурса технических устройств (см., например, «Сосуды и трубопроводы высокого давления: Справочник / А.М. Кузнецов, В.И. Лившиц и др.», изд. 2-е, доп. Иркутск: Издание ГП "Иркутская областная типография №1". 1999. 600 с.) с учетом резерва запаса прочности по отношению допускаемых нагрузок (рассчитанных, например, по нормативным документам) к фактическим нагрузкам из отношения фактических толщин стенок за вычетом прибавки к расчетной толщине стенки. По известному способу при расчете ресурса не учтено влияние запасов прочности заменяемых элементов на ресурс, не учтена вероятная степень ответственности (группы или класса опасности) технического устройства, характеризующей вероятную степень риска в случае отказа или разрушения. Не учтены эксплуатационная скорость снижения запаса прочности заменяемых элементов, показатель коррозии и коррозионной стойкости материалов, что не обеспечивает достаточной точности прогнозирования исходного, продляемого и остаточного ресурса технических устройств.

Известен способ оценки эффективности диагностирования сосудов, резервуаров и трубопроводов (см., например, Черепанов А.П., Порошин Ю.В. «Оценка эффективности диагностирования сосудов, резервуаров и трубопроводов.», Безопасность труда в промышленности. №10, 2004 г., стр.43-46.), использующий количественный показатель эффективности диагностирования с учетом степени ответственности (группу или класс опасности), характеризующей вероятную степень риска в случае отказа или разрушения, показатель достоверности методов, полноты и объемов контроля, выполненных при диагностировании. Отсутствие учета влияния запасов прочности заменяемых элементов, показателя коррозии и коррозионной стойкости материалов и эксплуатационной скорости снижения запасов прочности также не позволяет с достаточной точностью оценивать ресурс технических устройств.

Из RU 2253096, 27.05.2005 известен способ оценки технического состояния оборудования, по которому проводят входной контроль до начала эксплуатации, определяют соответствие нормативно-технической документации условиям эксплуатации и контролю эксплуатационных параметров, измеряют параметры технического состояния, по крайней мере, одного наиболее типичного узла, разрабатывают компенсирующие мероприятия по устранению выявленных несоответствий, определяют величину остаточного ресурса и/или значение эксплуатационных параметров, при которых возможна безопасная эксплуатация технического устройства, и разрабатывают экспертное заключение.

Однако, без учета запасов прочности заменяемых элементов, полноты и качества проведенного диагностирования, степени ответственности (группы или класса опасности), характеризующей вероятную степень риска в случае отказа или разрушения, эксплуатационной скорости снижения запасов прочности, показателей коррозии и коррозионной стойкости материалов не позволяет прогнозирование ресурса заменяемых элементов технических устройств с применением предлагаемого способа.

Из RU 2436103, 10.12.2011 известен способ прогнозирования ресурса объектов повышенной опасности, согласно которому осуществляют оценку полного ресурса от начала эксплуатации до перехода в предельное состояние, расчетного ресурса, в течение которого изготовитель или экспертная организация гарантирует надежность и безопасную эксплуатацию, и остаточного ресурса от момента диагностирования до перехода в предельное состояние при снижении запасов прочности по преобладающим факторам износа из отношения предельных нагрузок, деформаций, числа циклов нагружения, допустимых нагрузок и механических напряжений к эксплуатационным нагрузкам, деформациям, числу циклов нагружения и механическим напряжениям, действующим на объект повышенной опасности в процессе эксплуатации, с учетом имеющихся дефектов, количественного показателя полноты и объемов технического диагностирования, вероятностного параметра достоверности оценки запасов прочности, степени ответственности, характеризующей вероятную степень риска в случае отказа или разрушения, показателя коррозии и коррозионной стойкости материалов, и эксплуатационной скорости снижения запаса прочности объекта повышенной опасности.

Известный способ обеспечивает надежность и безопасность объектов повышенной опасности при проектировании, изготовлении и эксплуатации, однако он касается преимущественно тонкостенных конструкций, в частности сосудов, работающих под давлением (емкостей, реакторов, теплообменников, резервуаров и трубопроводов), путем прогнозирования ресурса по результатам оценки технического состояния методами диагностирования средствами неразрушающего контроля.

Из RU 2443001, 20.02.2012 известен способ сбора информации об экологическом состоянии региона и автоматизированная система аварийного и экологического мониторинга окружающей среды региона. При осуществлении данного способа регистрируют и анализируют различные параметры среды. На карту региона наносят все объекты, которые составляют инфраструктуру и которые рассматриваются как источники экологической опасности при штатной их работе в аварийных ситуациях. Оценивается степень опасности производственной деятельности объектов. Производят ранжирование отдельных районов по степени экологической опасности, что впоследствии может быть учтено при планировании аварийно-спасательных мероприятий. Полученную информацию документируют и выполняют модифицирование с использованием ранжирования - распределения объектов, и для каждого из них составляют модель. Однако, данный способ касается только мониторинга экологической среды с использованием ранжирования отдельных районов по степени их экологической опасности. Способ позволяет осуществлять экологический контроль состояния окружающей среды, способствует обеспечению экологической безопасности, контролирует воздействие, например, месторождений при их обустройстве и эксплуатации на морскую среду и воздействие опасных природных явлений на состояние объектов и их функционирование.

В качестве наиболее близкого аналога к заявленному изобретению может являться известный из RU 2454648, 27.06.2012 способ прогнозирования ресурса технических устройств, согласно которому на любом этапе от проектирования до достижения предельного состояния проводят первичную экспертизу промышленной безопасности в процессе изготовления технического устройства по проектным эксплуатационно-техническим данным и параметрам исходного фактического технического состояния, включая фактические размеры, толщины и сечения элементов, конфигурацию и размеры имеющихся дефектов на момент изготовления, определенные первичным техническим диагностированием, по которым проводят первичное ресурсно-прочностное исследование с выполнением прочностных расчетов элементов по расчетным, допускаемым и предельным механическим характеристикам материалов и нормативным запасам прочности, по расчетным, допускаемым и предельным нагрузкам определяют степень износа на заданный период эксплуатации по исходным, расчетным и предельно допустимым запасам прочности с учетом погрешности их оценки, при снижении толщин стенок и площадей сечений элементов, подверженных, например, коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава материала, с учетом показателей коррозии и коррозионной стойкости материалов, объема неразрушающего контроля, проведенного при первичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, определяют исходный ресурс элементов и разрабатывают первичное заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему исходному ресурсу элементов, на момент окончания исходного или назначенного ресурса по фактическим эксплуатационно-техническим данным и параметрам фактического технического состояния, определенным вторичным техническим диагностированием, проводят вторичное (последующее) ресурсно-прочностное исследование с выполнением прочностных расчетов элементов по фактическим расчетным, допускаемым и предельным механическим характеристикам материалов, определяют фактические и предельно допустимые нагрузки при изменении толщин стенок, площадей сечений элементов, подверженных одному или нескольким механизмам повреждения, например коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава, показателя коррозии, коррозионной стойкости материалов, определяют степень износа элементов за период эксплуатации по фактическим и предельно допустимым запасам прочности с учетом погрешности их оценки, с учетом имеющихся дефектов, объема неразрушающего контроля, проведенного при вторичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, достоверности оценки запасов прочности, определяют продляемый ресурс элементов и разрабатывают вторичное (последующее) заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему продляемому ресурсу элементов технического устройства.

Необходимость замены или усиления изношенных и ослабленных элементов на момент окончания исходного или назначенного ресурса технического устройства по фактическим эксплуатационно-техническим данным и параметрам технического состояния по степени износа элементов, деталей и узлов определяют по фактическим или нормативным механическим характеристикам, задают марку материала, определяют толщины или сечения элементов, которые усиливают или устанавливаются взамен изношенных, определяют их степень износа на заданный период эксплуатации при изменении толщин стенок, площадей сечений элементов, подверженных одному или нескольким механизмам повреждения, например коррозии, износу, усталости, ползучести, изменению механических свойств и химического состава, показателя коррозии, коррозионной стойкости материалов, с учетом имеющихся дефектов, объема неразрушающего контроля, проведенного при вторичном техническом диагностировании, коэффициента ответственности в зависимости от группы или класса опасности технического устройства, достоверности оценки запасов прочности, проводят прогнозирование ресурса элементов, которые усиливают или устанавливают взамен изношенных и ослабленных элементов, проводят прогнозирование ресурса незамеченных и неусиленных элементов, определяют продляемый ресурс технического устройства и разрабатывают вторичное (последующее) заключение экспертизы промышленной безопасности с назначением ресурса безопасной эксплуатации по наименьшему продляемому ресурсу незамененных, усиленных и замененных элементов технического устройства.

Расчетный ресурс технического устройства на любом этапе от проектирования до достижения предельного состояния по результатам технического диагностирования и ресурсно-прочностного исследования определяют функцией:

где

где

W - объем неразрушающего контроля, проведенного при техническом диагностировании;

ξ - коэффициент ответственности в зависимости от группы опасности технического устройства;

β - коэффициент дефектности, учитывающий наличие допустимых или недопустимых дефектов технического устройства, обнаруженных при техническом диагностировании;

Z - степень износа технического устройства.

Известный данный способ позволяет обеспечить повышение надежности и эксплуатации технических устройств, однако не касается вопроса возможной безопасной эксплуатации производственных объектов повышенной опасности, сроков эксплуатации их в разные периоды, включая периоды между капитальными ремонтами, не учитывает всю совокупность факторов, влияющих на определение возможности и сроков эксплуатации технических устройств и потому не обладает необходимой точностью при определении возможной безопасной эксплуатации конкретных технических устройств и сроков их эксплуатации.

Технической задачей заявленного способа является расширение арсенала средств, обеспечивающих промышленную безопасность производственных объектов повышенной опасности в разные периоды их эксплуатации, в том числе и в условиях увеличенного интервала времени между капитальными ремонтами, а также повышение эффективности этих средств на промышленную безопасность конкретных технических устройств технологического оборудования промышленных объектов.

Поставленная техническая задача и требуемые технические результаты достигаются способом ранжирования технических устройств оборудования, входящего в состав производственных объектов промышленного производства химической, нефтехимической и нефтеперерабатывающей промышленности, основанным на распределении технических устройств по степени их технической опасности из-за возможного выхода из строя в процессе эксплуатации, включающем (а) анализ требований нормативных документов на технические устройства и занесение сведений об их характеристиках в информационную базу данных, (б) оценку технического состояния технических устройств в разные периоды их эксплуатации с учетом их технического состояния до начала эксплуатации, то есть проводят процедуру технической генетики состояния технических устройств с получением данных об их техническом состоянии за предыдущий (прошедший) период времени, проводят техническую диагностику их состояния на настоящий (текущий) период времени, а также техническую прогностику их состояния на последующий период их эксплуатации, причем при технической генетике устанавливают (определяют, фиксируют) конструктивные особенности технических устройств с учетом вносимых изменений в их конструкцию, их монтажа, используемых материалов, условий эксплуатации, данных об их прочности, отказов в работе, авариях и причинах вызывающих их, а также учитывают результаты освидетельствования за предыдущий период времени, при технической диагностике проводят обследование коррозионного состояния технических устройств, определяют степень коррозионного воздействия на них в период эксплуатации с учетом влияния температуры, давления, воздействия опасных агрессивных сред, наличие дефектов, установление причин их возникновения, влияние всех этих факторов на работу технических устройств, причем при проведении технической диагностики учитывают результаты проведенной технической генетики, далее проводят техническую прогностику технического состояния технических устройств при которой определяют возможность дальнейшей их безопасной эксплуатации на основании данных, полученных при проведении технической генетики и технической диагностики их и учитывают имеющийся запас прочности их, усталость, степень коррозионного разрушения, (в) далее на основе полученных результатов при проведении технической генетики, технической диагностики, технической прогностики проводя экспертно-бальную оценку с помощью матричной формы анализа полученной информации о степени надежности и безопасности эксплуатации, тому или иному обследуемому устройству присваивают числовое значение ранга опасности от 1 до 4, причем к первому рангу опасности относят критически опасные технические устройства, которые допускают к эксплуатации после восстановительного ремонта, осуществляя периодический или комплексный постоянный мониторинг-контроль их технического состояния, или выводят из эксплуатации, ко второму рангу опасности относят опасные технические устройства, которые допускают к эксплуатации с введением ограничений или с осуществлением периодического мониторинга (контроля) их технического состояния, к третьему рангу опасности относят потенциально опасные технические устройства, которые допускают к эксплуатации с одновременным контролем их технического состояния в межремонтный период, к четвертому рангу опасности относят технические устройства, которые допускают к дальнейшей эксплуатации без ограничений, и далее в зависимости от присвоенного техническому устройству ранга опасности устанавливают уровень, объем и периодичность проводимого неразрушающего контроля технического состояния технического устройства, (г) далее выполняется процедура формирования общей информационной базы данных о фактическом техническом состоянии устройств в разные периоды времени и динамики развития технического состояния в будущем на основе сведений, полученных при оценке технического состояния с установлением ранга и уровня контроля технического состояния.

Саму матрицу, с помощью которой осуществляют матричный анализ, формируют путем внесения в соответствующие ее ячейки результатов, определенных при экспертной оценке, в виде балов и экспертных оценок. Каждый установленный ранг опасности определяется соответствующими значениями результатов в виде баллов и оценок, полученных с учетом влияния всех внутренних и внешних факторов на техническое состояние технических устройств.

К факторам, влияющим на возможность и период эксплуатации технических устройств и присвоения им того или иного ранга опасности, относятся коррозионное воздействие агрессивных и технологических сред, дефектность (наличие различных выявленных дефектов), остаточный ресурс по скорости коррозии, наличие общей коррозии, продолжительность эксплуатации, наличие произошедших изменений технических устройств в процессе их эксплуатации.

При выявлении дефектов учитывают время регистрации (фиксирования) данного дефекта, вид дефекта, причину появления дефекта, их повторяемость и последствия, вызванные появлением дефекта.

При установлении эксплуатационной возможности и присвоения ранга опасности техническому устройству учитывают расчетный (установленный) для него срок эксплуатации, перепробег или срок его эксплуатации сверх расчетного установленного для него.

При этом ранг технического устройства со сроком эксплуатации сверх расчетного определяется количеством выполненных видов неразрушающего контроля, в число которых входят наружный и внутренний (визуальный) осмотр, ультразвуковой контроль, включая ультразвуковую толщинометрию, магнитопорошковый контроль, акустико-эмиссионный контроль, контроль проникающими (химически) веществами, рентгеновский контроль, тепловой контроль, металлографические исследования, измерение механических свойств, контроль методом магнитной памяти, вихретоковый контроль.

При выявлении факторов, влияющих на возможность и период эксплуатации технических устройств определяют (устанавливают) произошедшие изменения технических устройств в предшествующий период их эксплуатации, учитывая изменение условий их эксплуатации, включая температуру, давление, рабочую технологическую среду, изменение прочностных характеристик отдельных конструкционных элементов их и свойств материалов, из которых они изготовлены, изменение скорости коррозии при измененных условиях эксплуатации.

Далее, в зависимости от установленного ранга опасности технического устройства после ранжирования с учетом результатов, полученных по результатам проведенной системы матричного анализа, устанавливают (определяют) объем и уровень проведения неразрушающего контроля технического состояния технических устройств (и оборудования в целом).

Ниже приводится более подробное раскрытие заявленного в качестве изобретения способа ранжирования технических устройств оборудования промышленных производств химической, нефтехимической и нефтеперерабатывающей промышленности, который в целом способствует обеспечению промышленной безопасности существующих в них технологических установок и технологического оборудования, особенно в условиях увеличенного интервала между их капитальными ремонтами.

Применяют следующие основные термины и определения:

Ранжирование - метод распределения совокупности технических устройств технологических установок согласно представлению об их физическом состоянии, контроле состояния, определяющему возможность их эксплуатации без появления событий, приводящих к значительному ущербу для производства и окружающей среде, гибели и травмированию людей.

Ранг - показатель положения технического устройства, сертифицированного по принципу «слабого звена».

Технические устройства - технологическое оборудование различного типа и назначения (сосуды, аппараты, емкости, печи, дымоходы, резервуары, колонны, реакторы, теплообменники, технологические трубопроводы, трубопроводы пара и горячей воды, динамическое оборудование), агрегаты, технические системы (комплексы), аппаратура, приборы, их узлы и составные части, применяемые на опасных производственных объектах.

Параметры эксплуатации - совокупность физических, химических, гидравлических и термодинамических данных, характеризующих технологические процессы, протекающие в техническом устройстве.

Дефект - каждое отдельное несоответствие параметров (характеристик) конструктивных элементов технических устройств требованиям нормативно-технической документации.

Коррозия - физико-химический процесс самопроизвольного разрушения металлов и сплавов вследствие их взаимодействия с окружающей средой, в основе которого лежат химические и электрохимические реакции, а иногда и механические воздействия среды, приводящие к изменению свойств материала и ухудшению его функциональных характеристик. Закономерности протекания коррозии определяются общими законами термодинамики и кинетики гетерогенных систем.

Итак, при осуществлении заявленного способа ранжирования осуществляют разделение технических устройств технологических установок по степени их технической опасности, основанной на их фактическом техническом состоянии, определяющем возможность эксплуатации установок в целом, исключая события, приводящие к значительному ущербу для производства и окружающей среды, гибели и травмированию людей.

Разделение технических устройств технологических установок по степени их технической опасности позволяет рационально и качественно организовать контроль его фактического технического состояния в режиме реального времени и своевременно осуществлять мероприятия по устранению обнаруженных неполадок. В случае успешных результатов возникает возможность увеличения границ интервала между капитальными ремонтами с естественным уменьшением объема капитального ремонта.

Важным фактором при осуществлении способа ранжирования является формирование информационных данных о фактическом техническом состоянии технических устройств в рамках каждой технологической установки, информация о техническом состоянии технического устройства в некоторый прошедший момент времени (техническая генетика), в настоящий момент времени (техническая диагностика), в будущий момент времени (техническая прогностика).

Техническая генетика включает в себя следующую информацию о техническом устройстве:

- конструктивные особенности технического устройства и вносимые изменения в конструкцию, сведения о монтаже, используемые материалы и т.д.;

- условия эксплуатации и их изменениях за весь срок работы технического устройства;

- расчеты на прочность технических устройств в целом и отдельных конструктивных узлов;

- отказы, происшествия, аварии, их причины, и принятые меры по их устранению;

- результаты планового и внепланового комплексного освидетельствования, технического диагностирования и экспертизы промышленной безопасности за весь предыдущий срок эксплуатации;

Техническая диагностика включает в себя следующую информацию о техническом устройстве:

- коррозионные свойства, обращаемых в технических устройствах сред;

- действительно протекающие в технических устройствах коррозионные процессы, под воздействием температур, давлений и обращаемых сред, агрегатных состояниях потоках и скоростях течения;

- результаты диагностирования технического устройства в настоящее время с учетом его генетики;

- обнаруженные дефекты, установление их природы и динамики развития, оценка их влияния на техническое устройство в целом с точки зрения обеспечения его безопасной эксплуатации;

Техническая прогностика включает в себя следующую информацию о техническом устройстве:

- определение возможности эксплуатации технического устройства на основании анализа данных технической генетики и диагностики;

- установление критериев предельного состояния технического устройства (статическая прочность, мало- и многоцикловая усталость, длительная прочность, хрупкое разрушение, коррозионное разрушение);

- определение предельного состояния технического устройства с помощью различных программ, теорий и методов;

- прогнозирование срока безопасной эксплуатации технического устройства.

Полученная информация позволяет в огромном множестве и разнообразии оборудования, эксплуатирующегося в различных по своей жесткости и опасности условиях, выделить то оборудование, которое наиболее подвержено деградационным процессам (наименее надежное при эксплуатации), которое в той или иной степени и по различным причинам близко к исчерпанию своей эксплуатационной надежности. Выявление таких "слабых звеньев", а также установление причин, приведших к снижению их работоспособности, позволяет разработать систему мероприятий, направленных на своевременное устранение причин, вызывающих их повышенную деградацию, что в свою очередь является одним из направлений минимизации числа аварий.

Обнаружение "слабых звеньев" во множестве технических устройств технологических установок, как и любая многофакторная задача, включает в себя оценку ряда факторов, от которых зависит эксплуатационная надежность оборудования. Это - процессы технологии, протекающие коррозионные процессы, материальное исполнение, конструктивные особенности, условия и изменения условий эксплуатации, произошедшие за все время эксплуатации, фактическое техническое состояние по данным проведенных освидетельствований, экспертиз и комплексного диагностирования, продолжительность эксплуатации, интенсивность отказов; наработка на отказ; входной контроль и т.д.

Проведение экспертной оценки этих факторов, позволяет отнести технические устройства к тому или иному рангу опасности, определяющему их близость к исчерпанию несущей способности, знание которой позволит понизить степень ущерба, наносимого окружающей среде и человеку в случае их разгерметизации при аварийных ситуациях, или полностью его исключить.

По степени опасности технические устройства могут быть разделены на четыре группы с присвоением им соответствующего ранга в зависимости от их технического состояния, связанного с влиянием деградационных процессов на работоспособность и надежность оборудования, с указанием условий, определяющих возможность их дальнейшей эксплуатации:

I ранг - критически опасное оборудование, которое допускается в эксплуатацию после восстановительного ремонта при оснащении системой мониторинга периодического либо постоянного действия или выводится из эксплуатации;

II ранг - опасное оборудование, которое допускается в эксплуатацию с ограничениями или при оснащении периодически действующей системой мониторинга;

III ранг - потенциально опасное оборудование, которое допускается в эксплуатацию с установлением мероприятий по контролю технического состояния в межремонтный период;

IV ранг - потенциально безопасное оборудование, которое допускается в эксплуатации без ограничений.

В основу определения ранга технического устройства положена матричная форма анализа конечной информации совокупных факторов, определяющих изменения в надежности и безопасной эксплуатации емкостного оборудования: сосудов, аппаратов, колонн, теплообменного оборудования, а также технологических трубопроводов и трубопроводов пара и горячей воды.

В связи с тем, что одним из базовых мероприятий, направленных на исключение негативных последствий отказов при эксплуатации оборудования, является создание индивидуальной системы контроля технического устройства, требуется установить структуру и подходы реализации системы контроля.

Механизмом практической реализации системы контроля технического состояния оборудования является оптимальный выбор объема, средств, периодичности и маршрута проведения неразрушающего контроля технического состояния устройства, которые находятся в очевидной функциональной зависимости от установленного ранга. При этом учитывается принятая в настоящее время в действующей нормативно-технической документации классификация технических устройств по группам, учитывающих опасность среды (взрывопожароопасность, токсичность), а также параметры работы оборудования по температуре, давлению. Результатом предлагаемого ранжирования является определение уровня неразрушающего контроля, соответствующего установленному рангу технического устройства.

Работа с матрицей предусматривает внесение в соответствующие ячейки полей матрицы результатов (или баллов), полученных при экспертной оценке каждого фактора. Максимальное значение по совокупности факторов и будет соответствовать установленному рангу. Полученный таким образом результат не является фиксированной величиной. Возможна его корректировка на основе более значимой информации, полученной при анализе того или иного фактора. Ранжирование технических устройств по степени их опасности с помощью критериальной, бальной оценки всех совокупных факторов позволяет выделить "слабые звенья" для сбалансированного решения об их судьбе.

Величина набранных баллов или критериальных оценок определяет положение технических устройств в реестре о рангах. Максимальное количество баллов или критериальных оценок позволяет говорить том, что в рассматриваемой совокупности данное техническое устройство является "слабым звеном", и требует проведения соответствующих мероприятий, направленных на обеспечение его промышленной безопасности. Вся шкала набранных баллов или критериальных оценок по каждому фактору разделяется на четыре поля в соответствии с приведенным выше разделением на ранги. Заполнение матрицы проводят по результатам анализа каждого входящего в нее фактора.

I. Коррозионные процессы (коррозионное воздействие сред) - происходящие и развивающееся в технических устройствах - таблица 1, п.1 - являются основными и постоянно действующими деградационными факторами, снижающими их эксплуатационную надежность. Поэтому ранжирование технических устройств по фактору коррозионного воздействия обращаемых технологических сред на материал оборудования, характерных для потенциально опасных производств, считается одним из наиболее важных факторов при определении "слабого звена" ввиду разнообразие агрессивных компонентов, воздействующих на оборудование, наиболее активными из которых, являются: сероводород, сера, меркаптаны, соляная кислота, серная кислота, хлориды, водород, сульфиды, нафтеновые кислоты, кислородсодержащие вещества, механические примеси и другие.

Перечисленное выше приводит к различным видам и формам коррозионной деградации материала технических устройств таким, как: низкотемпературная и высокотемпературная сероводородная коррозия, хлористоводородно-сероводородная коррозия, сопровождающаяся низкотемпературным наводороживанием, водородной хрупкостью и расслоением углеродистых сталей; межкристаллитная коррозия и межкристаллитное коррозионное растрескивание нержавеющих сталей; межкристаллитное коррозионное растрескивание в сочетании с общей коррозией; высокотемпературная водородная коррозия и растрескивание сталей; высокотемпературная ванадиевая коррозия, сернокислотная и карбонильная коррозия; науглероживание и охрупчивание низколегированных сталей; общая, питтинговая и язвенная коррозия, коррозионно-эрозионное разрушение и кавитация, коксообразование и другие специфические виды коррозии.

Учет видов и форм коррозионной деградации актуален в связи с тем, что перерабатываемое в настоящее время сырье может не соответствовать требованиям ГОСТ 9965-76 "Нефть для нефтеперерабатывающих предприятий. Технические условия" по его составу. Появление новых неучтенных компонентов в составе среды, а также имеющие место отклонения фактических условий эксплуатации установки от требований регламента, увеличивают вероятность появления внезапных отказов.

Важным моментом, снижающим опасность проявления событий, которые быстро и с высокой вероятностью могут повлечь за собой значительный материальный ущерб, становится контроль состава и характера, обращаемых в технологических установках сред, а также ранжирование процесса, как инструмента, направленного на создание условий снижающих опасность для технических устройств.

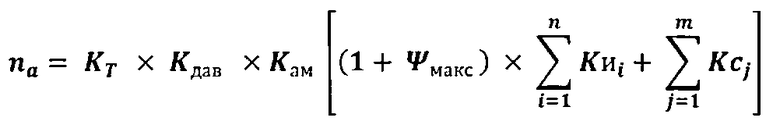

Ранжирование технических устройств по коррозионному фактору с определением балла коррозионной активности среды na рассчитывают, используя специальное уравнение (формулу):

где значения коэффициентов (приведены в таблицах 2.-8.):

КТ - коэффициент, учитывающий влияние температуры;

Кдав - коэффициент, учитывающий влияние давления;

Кам - коэффициент, учитывающий антикоррозионные мероприятия;

ψ - поправочный коэффициент;

Киi - коэффициент коррозионной интенсивности.

Коэффициент интенсивности коррозии - это фактор, характеризующий воздействие на материал технического устройства технологической среды и определяющий степень коррозионной опасности при протекании того или иного вида коррозии в металле оборудования, который вычисляется по формуле:

Ки=[1+(1-1/Кв)]

где Кв - коэффициент вида протекающего коррозионного процесса;

Ксj - коэффициент, учитывающий усиление коррозионной активности среды.

Возможны случаи, когда в обращаемых средах появляются агрессивные компоненты, наличие которых не предусмотрено регламентом, что связано с несоответствием поставляемого сырья требованиям ГОСТ, а также с появляющимися в ходе ведения технологического процесса и антикоррозионными мероприятиями. Такими агрессивными компонентами могут быть: хлористый магний и хлористый кальций, кислородсодержащие вещества (смолы, нафтеновые, карбоновые кислоты), механические примеси, азотистые соединения, хлорорганические соединения, меркаптаны, полисульфиды, остаточная сера, щелочи и другие. Наличие этих компонентов может приводить к усилению коррозионного воздействия среды на материал, из которого изготовлено технологическое оборудование. Фактор воздействия неучтенных компонентов корректируется с помощью коэффициента усиления коррозионной активности технологической среды, который вычисляется по формуле:

Кс=1-1/γ

где γ - поправочный коэффициент, учитывающий наличие тех или иных неучтенных регламентом агрессивных компонентов среды.

Нижеследующие таблицы 2.-8. иллюстрируют различные получаемые значения коэффициентов, приведенных в формуле (1).

Воздействие и степень коррозионной агрессивности сред, учитывают с помощью коэффициента коррозионной интенсивности Ки, приведенного в таблице 5.

Превышение количества (объемных % или массовых %) основных агрессивных компонентов от установленных регламентом значений учитывают с помощью поправочного коэффициента ψ, приведенного в таблице 6.

Возможны случаи, когда в обращаемых средах появляются агрессивные компоненты, наличие которых не предусмотрено регламентом, что связано с несоответствием поставляемого сырья требованиям НТД. Такими агрессивными компонентами могут быть: хлористый магний и хлористый кальций, карбоновые кислоты, и другие кислородсодержащие вещества, смолистые вещества, нафтеновые кислоты, механические примеси, азотистые соединения, хлорорганические соединения, меркаптаны, полисульфиды, остаточная сера и другие.

Наличие этих компонентов может приводить к усилению коррозионного воздействия среды на материал, из которого изготовлены технические устройства. Фактор воздействия неучтенных компонент учитывают с помощью коэффициента усиления коррозионной активности среды (Кс), численные значения которого приведены в таблице 7.

Таким образом, определив балл коррозионной активности среды по формуле (1) и принимая во внимание данные таблицы 8. можно провести оценку фактора коррозионного воздействия технологической среды с установлением оценки возможности эксплуатации рассматриваемого технического устройства.

Параметры ранжирования технических устройств по фактору общей коррозии устанавливаются в зависимости от двух составляющих:

- скорости коррозии;

- остаточного ресурса по фактору общей коррозии и определяются согласно таблице 9.

При ранжировании технических устройств по фактору продолжительности эксплуатации согласно со сложившейся практикой и действующими Правилами эксплуатацию технических устройств можно разделить на два последовательных периода: первый - определяется рамками установленного проектной организацией либо заводом-изготовителем расчетного срока; второй - определяется сроком (либо сроками), установленными заключениями экспертных организаций в рамках проведенных ими экспертиз промышленной безопасности.

Технические устройства, не выработавшие нормативный срок, оценивают факторами, связанными с соблюдением требований НТД по проводимому освидетельствованию и требований технологических регламентов.

Технические устройства, которые выработали нормативный срок эксплуатации, уже по этому фактору попадают в зону усиленного внимания. К факторам, определяющим состояние технического устройства, относятся: результаты ЭПБ (экспертиза промышленной безопасности), средства, привлекаемые при проведении технической диагностики, установленный при экспертизе промышленной безопасности ресурс и другие факторы.

Оценку возможности эксплуатации технических устройств по фактору продолжительности проводят в соответствии с указаниями, приведенными в таблице 10 для технических устройств:

- не выработавших нормативный срок эксплуатации согласно пунктам 1, 2 таблицы 10.

- выработавших нормативный срок эксплуатации согласно пунктам 3, 4, 5 таблицы 10.

Принятая четырехуровневая экспертная оценка ситуации, связанная с продолжительностью эксплуатации, полностью соответствует принятым в данной инструкции рангам.

Ранжирование технических устройств с учетом выявленных дефектов должно основываться на информации о времени появления дефектов, о причине образования дефектов (ошибка проектирования, металлургический дефект, некачественно проведенный ремонт, нарушения технологического или эксплуатационного характера), о параметрах дефектов, а также на оценке последствий, вызванных наличием дефектов.

Для каждого технического устройства при ранжировании его по дефектности необходимо определить наиболее характерную ситуацию для данного дефекта, приведенную в таблице 12:

- Устраненный дефект - дефект устраненный после проведения ремонта (в соответствии с НТД) с последующим 100% контролем дефектного участка.

- Не устраненный дефекты - дефект, не устраненный после обнаружения, либо устраненный с нарушениями требований НТД и впоследствии не проконтролированный.

- Устранимый дефект - дефект, устранение которого технически возможно и экономически целесообразно.

- Неустранимый дефект - дефект, устранение которого технически невозможно или экономически нецелесообразно.

- Дефект не склонный к развитию - дефект, развитие которого при нормальном течении технологического процесса маловероятно, либо скорость его развития пренебрежимо мала для оценки возможности эксплуатации до следующей плановой остановки на ремонт.

- Дефект склонный к развитию - дефект, скорость развития которого является показателем для оценки возможности эксплуатации до следующей плановой остановки на ремонт.

- Критически опасный дефект - дефект, при наличии которого эксплуатация технического устройства либо невозможна без введения жестких ограничений, либо вовсе недопустима. К этой категории относятся дефекты, создающие угрозу обрушения конструкций, потери несущей способности отдельных элементов и др.

Оценка возможности эксплуатации технического устройства с учетом дефектности приведена в таблице 12.

Принятая в разделе четырехуровневая экспертная оценка ситуации, учитывающая возможность эксплуатации оборудования с той или иной степенью дефектности, полностью соответствует принятым в данной инструкции рангам.

Ранжирование технических устройств, связанное с изменениями, произошедшими за время эксплуатации связано с тем, что значительное количество технических устройств эксплуатируется достаточно длительный срок, в течение которого фиксируется различного рода изменения, начиная от изменения условий эксплуатации по давлению, температуре и среде до глобальных реконструкций.

Изменения в техническом устройстве, произошедшие во время эксплуатации, могут оказать существенное влияние на промышленную безопасность, что необходимо учитывать путем ранжирования.

Изменения, произошедшие с техническим устройством за время эксплуатации, следует учитывать с помощью следующих параметров и показателей:

Изменения условий эксплуатации (таблица 13).

Консервация (расконсервация) (таблица 14).

Изменения в конструкции (таблица 15).

Характеристика и наличие расчетов (таблица 16).

Изменения прочностных характеристик и свойств материалов конструктивных элементов (таблица 17).

Принятая четырехуровневая экспертная оценка ситуации при изменениях, происходящих с оборудованием в процессе эксплуатации, полностью соответствует принятым в данной инструкции рангам.

Для определения ранга технического устройства использована матричная форма анализа конечной информации совокупных факторов, определяющих степень возможности безопасной эксплуатации технических устройств (см. таблицу 1).

Работа с матрицей предусматривает внесение в соответствующие ячейки полей матрицы результатов, полученных при экспертной оценке каждого фактора. Соответственно, максимальное значение определяет установленный ранг. Полученный таким образом результат может быть скорректирован при получении дополнительной информации, полученной в процессе экспертизы промышленной безопасности при анализе влияния того или иного фактора.

Ранжирование технических устройств по фактору опасности проводится исходя из положений Федерального закона №116 ФЗ «О промышленной безопасности опасных производственных объектов», с учетом изменений от 04.03.2013 г., а также НТД по безопасной эксплуатации технических устройств представлено в таблице 18.

При создании любой системы технического диагностирования, необходимо выбрать объем, виды и средства технического диагностирования, то есть определить уровень технического контроля. Определяющим фактором при определении уровня контроля является установленный ранг (таблицы 1, 18).

Совместное рассмотрение ранга согласно таблице 1, определяющего возможность эксплуатации технического устройства, и ранга согласно таблице 18, определяющего опасность при его эксплуатации, позволяет классифицировать требуемый уровень контроля, обеспечивающий необходимую промышленную безопасность.

Определение уровня контроля представлено в матричной форме (таблица 19).

Ранг опасности

Работа с матрицей предусматривает определение уровня по соответствующей ячейке, обозначенной буквенными индексами: A, B, C, D, E, характеризующими объем, методы, средства и периодичность проведения технического контроля.

Периодичность и методы контроля технических устройств устанавливаются на основании ранее определенного уровня контроля, а также периодичности проведения капитальных ремонтов.

Периодичность контроля является двухуровневой:

- 1-й уровень - контроль технических устройств во время остановки на капитальный ремонт.

- 2-й уровень - контроль технических устройств в режиме эксплуатации.

В таблице 20 представлены минимально необходимый объем контроля для сосудов и аппаратов в капитальный ремонт в зависимости от уровня контроля.

Помимо работ указанных в таблице 20 в капитальный ремонт могут проводиться следующие работы (необходимость проведения определяется специалистами проводящими ранжирование в зависимости от условий эксплуатации и требований НТД):

- Исследования физико-механических свойств.

- Анализ химического состава примененных материалов.

- Поверочный расчет на прочность.

- Определение остаточного ресурса.

- Расчет и контроль усилий затяжки фланцевых соединений.

При проведении в капитальный ремонт экспертизы промышленной безопасности объем контроля определяется организацией проводящей экспертизу, но при этом он должен быть не меньше, чем объем указанный в Таблице 20 и в нормативно-технической документации.

В таблицах 21-23 представлена минимально необходимая периодичность и объем контроля для сосудов и аппаратов в режиме эксплуатации в зависимости от уровня контроля и интервала между капитальными ремонтами.

Кроме периодичности и объема контроля, указанных в таблицах 21-23, возможно ситуационное рассмотрение периодичности и методов контроля.

В таблице 24. представлены минимально необходимый объем контроля для трубопроводов в капитальный ремонт в зависимости от уровня контроля.

Помимо работ указанных в таблице 24 в капитальный ремонт могут проводиться следующие работы (необходимость проведения определяется специалистами проводящими ранжирование в зависимости от условий эксплуатации и требований НТД):

- Исследования физико-механических свойств.

- Анализ химического состава примененных материалов.

- Поверочный расчет на прочность.

- Определение остаточного ресурса.

- Расчет и контроль усилий затяжки фланцевых соединений.

При проведении в капитальный ремонт экспертизы промышленной безопасности объем контроля определяется организацией проводящей экспертизу, но при этом он должен быть не меньше, чем объем указанный в таблице 25 и в нормативно-технической документации.

В таблицах 25-27 представлена минимально необходимая периодичность и объем контроля для сосудов и аппаратов в режиме эксплуатации в зависимости от уровня контроля и интервала между капитальными ремонтами.

Кроме периодичности и объема контроля, указанных в таблицах 25-27, возможно ситуационное рассмотрение периодичности и методов контроля.

Представленные в описании таблицы 1-27 иллюстрируют достижение технического результата при поставленной данным изобретением технической задачей, а также являются примерами осуществления заявленного способа, показывающие возможность реализации данного способа как изобретения.

Данные таблиц и описание в целом показывают эффективность данного способа, направленного на повышение промышленной безопасности при эксплуатации технических устройств и оборудования технологических установок химических, нефтехимических и нефтеперерабатывающих комплексов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСПЕЧЕНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ В УСЛОВИЯХ УВЕЛИЧЕННОГО ИНТЕРВАЛА МЕЖДУ КАПИТАЛЬНЫМИ РЕМОНТАМИ | 2013 |

|

RU2574168C2 |

| Система и способ для контроля технического состояния производственных объектов | 2023 |

|

RU2833832C1 |

| СПОСОБ РАНЖИРОВАНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ПО СТЕПЕНИ ОПАСНОСТИ | 2024 |

|

RU2839430C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ТЕХНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2454648C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ | 2010 |

|

RU2436103C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2013 |

|

RU2518787C1 |

| Способ оценки коррозионного состояния участка подземного трубопровода по данным коррозионных обследований и внутритрубной диагностики | 2017 |

|

RU2662466C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2014 |

|

RU2571018C2 |

| СПОСОБ АДАПТИВНОГО ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ЭКСПЛУАТАЦИИ СЛОЖНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533321C1 |

| Способ определения протяженности и очередности замены участков линейной части магистральных трубопроводов | 2018 |

|

RU2672242C1 |

Способ предназначен для обеспечения промышленной безопасности технологического оборудования установок. Способ включает анализ требований нормативных документов на технические устройства и занесение сведений об их характеристиках в информационную базу данных, оценку технического состояния технических устройств в разные периоды эксплуатации их с учетом их технического состояния до начала эксплуатации, формирование общей информационной базы данных о фактическом техническом состоянии устройств в разные периоды времени и динамики развития технического состояния в будущем на основе сведений, полученных при оценке технического состояния на предыдущих стадиях. При этом при оценке проводят техническую генетику состояния технических устройств с получением данных об их техническом состоянии за предыдущий период времени, проводят техническую диагностику их состояния на настоящий период времени, проводят техническую прогностику их состояния на последующий период их эксплуатации. Выделяют из общего числа технические устройства, входящие в производственный комплекс оборудования, отнесенные к категории слабых звеньев, наиболее подверженных деградационным процессам, снижающим их эксплуатационную надежность. Устанавливают причины, снижающие их работоспособность. На основе экспертно-бальной оценки с помощью матричной формы анализа полученной информации о степени надежности и безопасности эксплуатации тому или иному обследуемому устройству присваивают числовое значение ранга опасности от 1 до 4 в зависимости от их технического состояния на основе полученных результатов при проведении технической генетики, технической диагностики, технической прогностики. Далее в зависимости от присвоенного техническому устройству ранга опасности устанавливают уровень, объем и периодичность проводимого неразрушающего контроля технического состояния технического устройства. Технический результат - обеспечение промышленной безопасности технологического оборудования установок. 9 з.п. ф-лы, 27 табл.

1. Способ ранжирования технических устройств, входящих в состав производственных объектов промышленного производства химической, нефтехимической и нефтеперерабатывающей промышленности, основанный на распределении технических устройств по степени их технической опасности из-за возможного выхода из строя в процессе эксплуатации, включающий (а) анализ требований нормативных документов на технические устройства и занесение сведений об их характеристиках в информационную базу данных; (б) оценку технического состояния технических устройств в разные периоды их эксплуатации с учетом их технического состояния до начала эксплуатации, (в) формирование общей информационной базы данных о фактическом техническом состоянии устройств в разные периоды времени и динамики развития технического состояния в будущем на основе сведений, полученных при оценке технического состояния на стадиях (а) и (б), при этом при оценке проводят техническую генетику состояния технических устройств с получением данных об их техническом состоянии за предыдущий период времени, проводят техническую диагностику их состояния на текущий период времени, проводят техническую прогностику их состояния на последующий период их эксплуатации, причем при технической генетике определяют конструктивные особенности технических устройств с учетом вносимых изменений в их конструкцию, их монтажа, используемых материалов, условий эксплуатации, данных об их прочности, отказов в работе, авариях и причинах их, а также учитывают результаты освидетельствования за предыдущий период времени, при технической диагностике проводят обследование коррозионного состояния, определяют степень коррозионного воздействия на них в период эксплуатации с учетом влияния температуры, давления, воздействия опасных агрессивных сред, наличие дефектов, установление причин их возникновения, влияние всех этих факторов на работу технических устройств, причем при проведении технической диагностики учитывают результаты проведенной технической генетики, далее проводят техническую прогностику технического состояния технических устройств, при которой определяют возможность дальнейшей их безопасной эксплуатации на основании данных, полученных при проведении технической генетики и технической диагностики их, и учитывают имеющийся запас прочности их, усталость, степень коррозионного разрушения, (г) далее выделяют из общего числа технические устройства, входящие в производственный комплекс оборудования, отнесенные к категории слабых звеньев, наиболее подверженных деградационным процессам, снижающим их эксплуатационную надежность, устанавливают причины, снижающие их работоспособность, (д) далее на основе экспертно-бальной оценки с помощью матричной формы анализа, полученной информации о степени надежности и безопасности эксплуатации тому или иному обследуемому устройству присваивают числовое значение ранга опасности от 1 до 4 в зависимости от их технического состояния на основе полученных результатов при проведении технической генетики, технической диагностики, технической прогностики, причем к первому рангу опасности относят критически опасные технические устройства, которые допускают к эксплуатации после восстановительного ремонта, осуществляя периодический или комплексный постоянный контроль их технического состояния, или выводят из эксплуатации, ко второму рангу опасности относят опасные технические устройства, которые допускают к эксплуатации с введением ограничений или с осуществлением периодического контроля их технического состояния, к третьему рангу опасности относят потенциально опасные технические устройства, которые допускают к эксплуатации с одновременным контролем их технического состояния в межремонтный период, к четвертому рангу опасности относят технические устройства, которые допускают к дальнейшей эксплуатации без ограничений, и далее в зависимости от присвоенного техническому устройству ранга опасности устанавливают уровень, объем и периодичность проводимого неразрушающего контроля технического состояния технического устройства.

2. Способ по п. 1, отличающийся тем, что матрицу, с помощью которой осуществляют матричный анализ, формируют путем внесения в соответствующие ее ячейки результатов, полученных при экспертной оценке.

3. Способ по п. 2, отличающийся тем, что к факторам, влияющим на возможность и период эксплуатации технических устройств и присвоения им того или иного ранга опасности, относятся коррозионное воздействие агрессивных и технологических сред, дефектность (наличие различных выявленных дефектов), остаточный ресурс по скорости коррозии, наличие общей коррозии, продолжительность эксплуатации, наличие произошедших изменений технических устройств в процессе их эксплуатации.

4. Способ по п. 3, отличающийся тем, что при ранжировании по коррозионному фактору значения результатов в виде баллов, полученные с учетом влияния всех внутренних и внешних факторов на техническое состояние технических устройств, определяют установленный ранг опасности.

5. Способ по п. 4, отличающийся тем, что при выявлении дефектов учитывают время регистрации данного дефекта, вид дефекта, причину появления дефекта, их повторяемость и последствия, вызванные появлением дефекта.

6. Способ по п. 5, отличающийся тем, что при установлении эксплуатационной возможности и присвоения ранга опасности техническому устройству учитывают расчетный для него срок эксплуатации, перепробег или срок его эксплуатации сверх расчетного установленного для него.

7. Способ по п. 6, отличающийся тем, что ранг технического устройства со сроком эксплуатации сверх расчетного определяется количеством выполненных видов неразрушающего контроля, в число которых входят наружный и внутренний визуальный осмотр, ультразвуковой контроль, включая ультразвуковую толщинометрию, магнитопорошковый контроль, акустико-эмиссионный контроль, контроль проникающими химическими веществами, рентгеновский контроль, тепловой контроль, металлографические исследования, измерение механических свойств, контроль методом магнитной памяти, вихретоковый контроль.

8. Способ по п. 7, отличающийся тем, что определяют произошедшие изменения технических устройств в предшествующий период их эксплуатации, учитывая изменение условий их эксплуатации, включая температуру, давление, рабочую технологическую среду, изменение прочностных характеристик отдельных конструкционных элементов их и свойств материалов, из которых они изготовлены, изменение скорости коррозии при измененных условиях эксплуатации.

9. Способ по п. 8, отличающийся тем, что в зависимости от установленного ранга опасности технического устройства после ранжирования с учетом результатов, полученных по результатам проведенной системы матричного анализа, определяют объем и уровень проведения неразрушающего контроля технического состояния технических устройств и оборудования в целом.

10. Способ по п. 9, отличающийся тем, что технические устройства независимо от срока эксплуатации при увеличенном интервале между капитальными ремонтами подвергаются установленному контролю в объеме, в который может входить наружный и внутренний визуальный осмотр, ультразвуковой контроль, включая ультразвуковую толщинометрию, магнитопорошковый контроль, акустико-эмиссионный контроль, контроль проникающими химическими веществами, рентгеновский контроль, тепловой контроль, металлографические исследования, измерение механических свойств, контроль методом магнитной памяти, вихретоковый контроль.

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ТЕХНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2454648C1 |

| СПОСОБ СБОРА ИНФОРМАЦИИ ОБ ЭКОЛОГИЧЕСКОМ СОСТОЯНИИ РЕГИОНА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА АВАРИЙНОГО И ЭКОЛОГИЧЕСКОГО МОНИТОРИНГА ОКРУЖАЮЩЕЙ СРЕДЫ РЕГИОНА | 2010 |

|

RU2443001C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ | 2010 |

|

RU2436103C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ | 2004 |

|

RU2253096C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2016-04-20—Публикация

2013-08-15—Подача