ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение, в целом, относится к системам для управления надежностью производственного объекта и в частности к системам для планирования технического обслуживания и/или ремонта компонентов производственного объекта.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[2] При эксплуатации производственного объекта, такого как нефтеперерабатывающий завод, кустовая площадка, установка, нефтебаза, АЗС или даже офисное здание требуется соблюдение баланса между часто противоречащими задачами минимизации затрат на техническое обслуживание и максимизации эффективности и безопасности.

[3] В зависимости от критичности для производства или специфики устройства/сооружения могут быть применены различные варианты его обслуживания. Устройство или сооружение может эксплуатироваться до отказа с ремонтом или холодной заменой после аварийной остановки, при этом снижаются временные и финансовые затраты на плановое техническое обслуживание, но увеличиваются простои при непредсказуемых катастрофических отказах. Кроме того, такой подход неприменим к компонентам, отказ которых связан с опасностью для персонала или окружающей среды. Другим подходом к эксплуатации является обслуживание по регламентам, например, задаваемым нормативно-технической документацией или инструкцией по эксплуатации производителя. Такой подход позволяет не допустить критического износа и значительно снизить риск аварии, однако зачастую приводит к переобслуживанию и замене компонентов, с высоким остаточным ресурсом.

[4] Таким образом, существует необходимость в решении, позволяющем оптимизировать издержки технического обслуживания и/или ремонта (ТОиР) производственного объекта с обеспечением безопасности производства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[5] В одном из аспектов настоящего изобретения предложена система для управления надежностью производственных объектов, включающая: базу данных, выполненную с возможностью записи, хранения, обновления и обеспечения возможности чтения по меньшей мере информации о компонентах производственного объекта, информации о стратегиях технического обслуживания и/или ремонта (ТОиР) компонентов производственного объекта, статистики по событиям, связанным с компонентами производственного объекта, информации по результатам контроля технического состояния компонентов производственного объекта; блок анализа технического состояния, выполненный с возможностью анализа технического состояния компонентов производственного объекта с определением индекса технического состояния (ИТС) для каждого компонента, при этом индекс технического состояния определяют на основании ранга опасности и ранга технического состояния компонента; блок анализа критичности, выполненный с возможностью определения уровня критичности для каждого компонента производственного объекта на основании ИТС, полученного из блока технического состояния; блок формирования стратегий ТОиР, выполненный с возможностью формирования базовых стратегий ТОиР на основании результатов упомянутого анализа технического состояния, при этом блок формирования стратегий ТОиР формирует стратегии ТОиР только для тех компонентов, уровень критичности которых выше заранее заданного уровня критичности; блок регистрации событий, выполненный с возможностью регистрации событий с ранжированием регистрируемых событий по критичности в процессе реализации упомянутых базовых стратегий ТОиР и передачи информации о зарегистрированных событиях в упомянутую базу данных; блок анализа эффективности, выполненный с возможностью вычисления показателя эффективности упомянутых базовых стратегий ТОиР; блок анализа коренных причин, выполненный с возможностью определения коренных причин зарегистрированных событий; при этом блок формирования стратегий ТОиР выполнен также с возможностью формирования индивидуальной стратегии ТОиР для по меньшей мере одного компонента производственного объекта, для которого вычисленный показатель эффективности базовой стратегии ТОиР ниже заранее заданного, при этом индивидуальную стратегию ТОиР формируют на основе базовой стратегии ТОиР путем пересмотра рангов опасности, рангов технического состояния и/или индексов технического состояния на основании результатов анализа эффективности и/или результатов АКП.

[6] В одном из вариантов выполнения упомянутой системы события включают отказы устройств и инциденты, связанные с устройствами и сооружениями.

[7] В другом варианте выполнения реализация базовых стратегий ТОиР осуществляется посредством системы автоматизированного мониторинга.

[8] В еще одном варианте выполнения реализация базовых стратегий ТОиР осуществляется посредством обходов, контроля технического состояния, технического обслуживания и/или ремонта.

[9] В еще одном варианте выполнения анализ эффективности базовых стратегий ТОиР осуществляют посредством ключевых показателей эффективности (КПЭ), метрик, анализа производственных потерь, анализа Парето, индикаторов состояния, анализа стоимости жизненного цикла, анализа страхового запаса, факторного анализа.

[10] В еще одном варианте выполнения упомянутая база данных также выполнена с возможностью хранения информации о результатах экспертизы промышленной безопасности, информации о режимах эксплуатации, информации о метриках событий безопасности процесса.

[11] Еще одним аспектом настоящего изобретения предложен способ управления надежностью производственных объектов, включающий: формирование базы данных с возможностью записи, хранения, обновления и обеспечения возможности чтения по меньшей мере информации о компонентах производственного объекта, информации о стратегиях технического обслуживания и/или ремонта (ТОиР) компонентов производственного объекта, статистики по событиям, связанным с компонентами производственного объекта, информации по результатам контроля технического состояния компонентов производственного объекта; выполнение анализа технического состояния компонентов производственного объекта с определением индекса технического состояния (ИТС) для каждого компонента, при этом индекс технического состояния определяют на основании ранга опасности и ранга технического состояния компонента, определение уровня критичности для каждого компонента производственного объекта на основании ИТС, формирование базовых стратегий ТОиР на основании результатов упомянутого анализа технического состояния для компонентов, уровень критичности которых выше заранее заданного уровня критичности; регистрацию событий с ранжированием регистрируемых событий по критичности в процессе реализации упомянутых базовых стратегий ТОиР и передачу информации о зарегистрированных событиях в упомянутую базу данных; вычисление показателя эффективности упомянутых базовых стратегий ТОиР; выполнение анализа коренных причин (АКП) зарегистрированных событий; формирование индивидуальной стратегии ТОиР для по меньшей мере одного компонента производственного объекта, для которого вычисленный показатель эффективности базовой стратегии ТОиР ниже заранее заданного, при этом индивидуальную стратегию ТОиР формируют на основе базовой стратегии ТОиР путем пересмотра рангов опасности, рангов технического состояния и/или индексов технического состояния на основании результатов анализа эффективности и/или результатов АКП.

[12] Настоящее изобретение позволяет повысить надежность и эффективность производственных объектов. Раскрытое решение также обеспечивает возможность проведения анализа событий, связанных с компонентами производственного объекта, повышает эффективность мероприятий по управлению надежностью в ходе реализации принятых решений. Кроме того, настоящее изобретение обеспечивает возможность выработки мероприятий по повышению надежности и эффективности использования компонентов производственного объекта, оценки адекватности этих мероприятий, оценки качества принятия решений по снижению тяжести последствий и\или устранению или снижению вероятности возникновения возможных событий, приводящих к серьёзным последствиям. Дополнительными преимуществами настоящего изобретения являются оптимизация расходов на ТОиР, оптимизация стратегий контроля технического состояния, технического обслуживания и ремонта, уменьшение затрат на обеспечение надежности ТУиС.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[13] Эти и другие признаки, аспекты и преимущества настоящего изобретения будут лучше понятны при прочтении следующего подробного описания, приведенного со ссылками на сопровождающие чертежи.

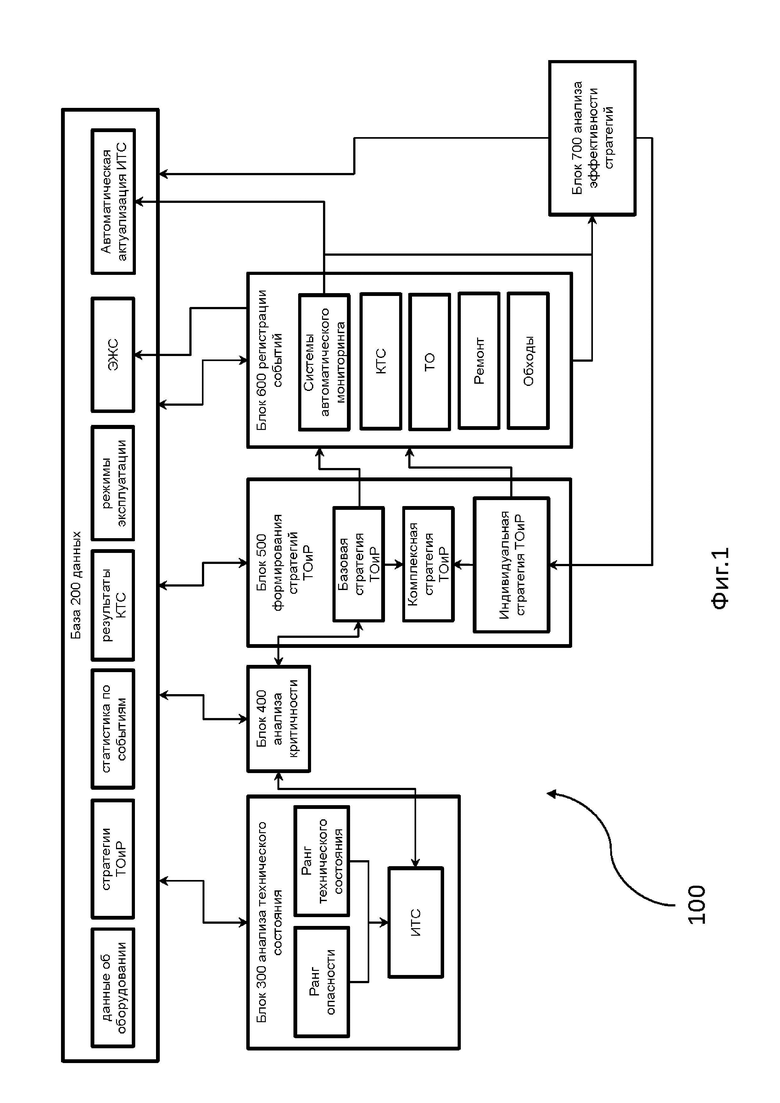

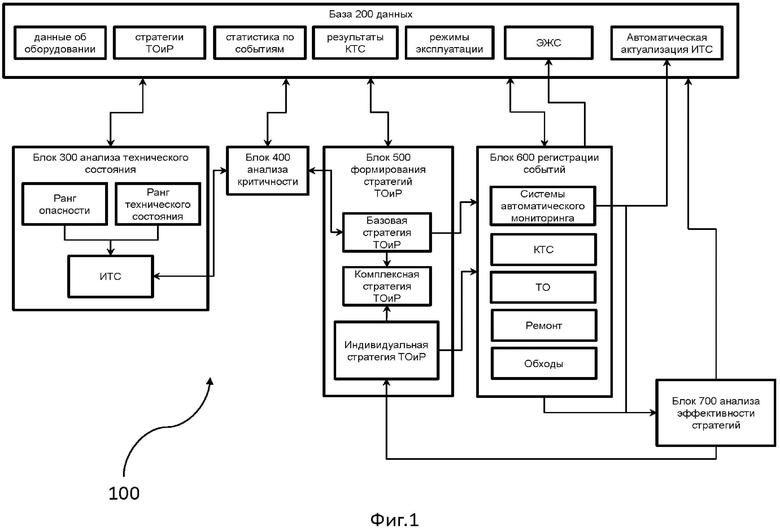

[14] На фиг.1 показана блок-схема варианта выполнения системы для планирования технического обслуживания и/или ремонта компонентов производственного объекта в соответствии с настоящим изобретением.

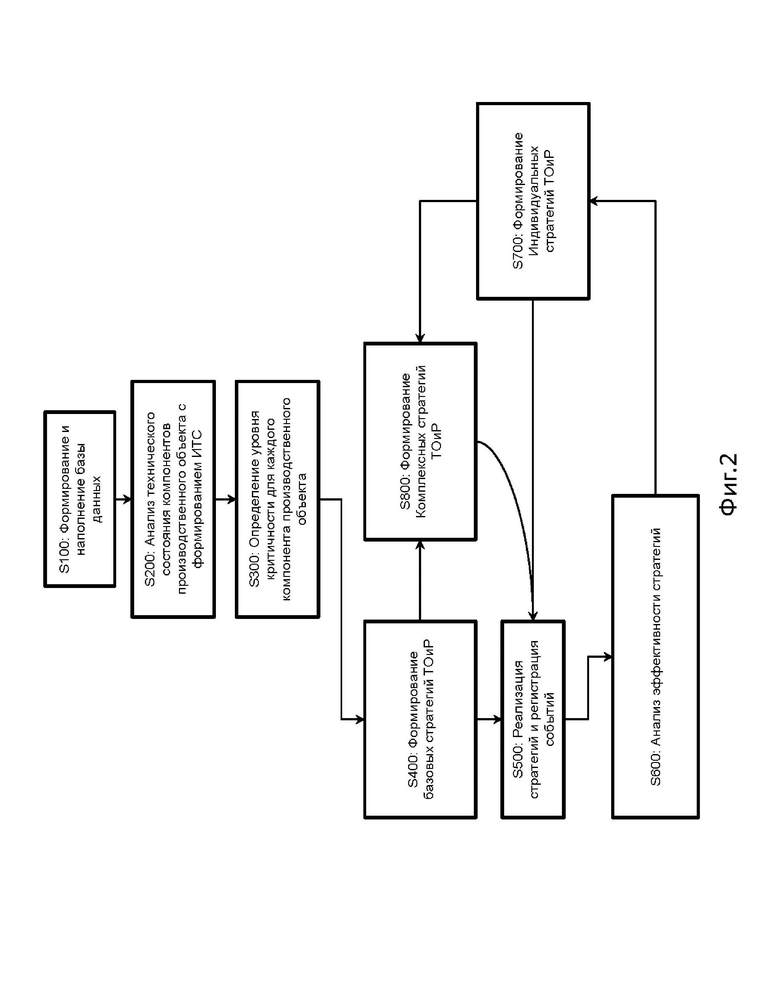

[15] На фиг.2 показана блок-схема одного из вариантов осуществления способа планирования технического обслуживания и/или ремонта компонентов производственного объекта в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[16] Настоящее описание и раскрытые в нем варианты выполнения предложенного изобретения приведены исключительно в качестве примера, а не для ограничения изобретения.

[17] В представленном ниже подробном описании раскрыты детали, приведенные для лучшего понимания различных вариантов выполнения настоящего изобретения. Некоторые детали могут быть опциональными, при этом для специалиста в данной области техники будет очевидно, что настоящее изобретение может быть осуществлено без конкретных указанных деталей или с использованием известных из уровня техники подходящих эквивалентов. Следует также отметить, что подробное описание некоторых широко известных способов, процедур, компонентов и тому подобного было опущено для сохранения простоты и ясности изложения сущности заявленного изобретения.

[18] Следует отметить, что в рамках описания настоящего изобретения под термином «производственный объект» следует понимать совокупность компонентов, которые функционально взаимосвязаны для выполнения в регламентированных условиях производства заданных технологических процессов или операций. Компонентами производственного объекта могут являться технические устройства и/или сооружения (ТУиС). Примерами технических устройств могут быть машины, технологическое оборудование, системы машин и/или оборудования, агрегаты, аппаратура, механизмы, применяемые при эксплуатации производственного объекта. Примерами сооружений могут быть объекты инженерно-технической инфраструктуры предприятия, такие как здания, недвижимое имущество, объекты транспортной инфраструктуры и коммунальной инфраструктуры, необходимых для осуществления операционной деятельности.

[19] Компонентами производственного объекта в рамках настоящего изобретения могут быть также элементы упомянутых ТУиС, в частности, сборочные или функциональные единицы, детали, оборудование, изделия, программное обеспечение и тому подобное. Под элементом ТУиС в контексте настоящего описания следует понимать объект, у которого отсутствуют или в рамках планирования ТОиР и мониторинга не рассматривают составные части.

[20] На фиг.1 показана блок схема примера выполнения системы 100 для управления надежностью производственного объекта в соответствии с настоящим изобретением.

[21] В одном из вариантов выполнения система 100 может быть выполнена в виде совокупности технических средств и программного обеспечения, используемых для формирования, получения, хранения, обработки и передачи информации, а также технических средств, выполненных с возможностью осуществления операций с физическими компонентами производственного объекта на основании упомянутой информации.

[22] Как показано на фиг. 1, предложенная система 100 может включать базу 200 данных и связанные с ней блок 300 анализа технического состояния, блок 400 анализа критичности, блок 500 формирования стратегий технического обслуживания и/или ремонта (ТОиР), блок 600 регистрации событий и блок 700 анализа эффективности стратегий ТОиР.

[23] В контексте настоящего изобретения понятие базы данных используется в более широком смысле, чем общепринятый в данной области техники. База 200 данных может включать в том числе полноценную автоматизированную информационную систему, предназначенную для сбора, хранения, обработки, передачи и использования информации. Таким образом, база 200 данных может являться программно-аппаратным комплексом, включающим по меньшей мере одно запоминающее устройство в виде, например, машиночитаемого носителя данных, и по меньшей мере один блок управления базой данных, выполняющий функции системы управления базой данных. Очевидно, что база 200 данных может также представлять собой сеть хранения данных (Storage Area Network, SAN), сетевое хранилище данных (Network Attached Storage, NAS), распределенную базу данных или любую их комбинацию.

[24] База 200 данных может быть выполнена с возможностью сбора, хранения, обработки, передачи и использования по меньшей мере следующей информации: список компонентов производственного объекта, базовые стратегии ТОиР, индивидуальные стратегии ТОиР, статистика событий, связанных с компонентами производственного объекта, результаты контроля технического обслуживания (КТС), режимы эксплуатации компонентов, индексы технического состояния.

[25] База 200 данных может быть также выполнена с возможностью сбора, хранения, обработки, передачи и использования, например: рангов опасности компонентов, рангов технического состояния компонентов, комплексных стратегий ТОиР, показателей эффективности базовых стратегий, информации о результатах анализа коренных причин событий, связанных с компонентами производственного объекта, результатах экспертизы промышленной безопасности, информации о режимах эксплуатации, информации о метриках событий безопасности.

[26] Блок 300 анализа технического состояния может представлять собой программно-аппаратный комплекс, подключенный напрямую к базе 200 данных и/или к общей с ней сети передачи данных посредством проводного, оптоволоконного, беспроводного соединения или их комбинации. Следует понимать, что сеть передачи данных может быть локальной вычислительной сетью (LAN), глобальной вычислительной сетью (WAN), сетью Интернет, проприетарной сетью или любой другой сетью, соединяющей два или более вычислительных устройств для обеспечения связи путем обмена сетевыми сообщениями.

[27] Блок 300 анализа технического состояния может быть выполнен с возможностью запроса, получения и обработки данных, хранимых в базе 200 данных. В частности, блок 300 анализа технического состояния может использовать данные, хранимые в базе 200 данных, для формирования индекса технического состояния (ИТС) для каждого компонента производственного объекта.

[28] Блок 300 анализа технического состояния может быть выполнен с возможностью формирования математической модели и/или цифрового двойника для каждого компонента производственного объекта, включающей основные физические, физико-химические параметры компонента и параметры его работы. С помощью математической модели блоком 300 анализа технического состояния может быть выполнен автоматизированный анализ действующих механизмов разрушения, остаточного ресурса и текущей вероятности отказа.

[29] Блок 300 анализа технического состояния с использованием упомянутых математических моделей может присваивать компонентам ранг опасности и ранг технического состояния.

[30] Ранг опасности отражает то, насколько опасным для окружающей среды и человека может быть выход из строя данного компонента, а также насколько критична работоспособность данного компонента для производственного процесса. На ранг опасности могут влиять, например, величина внешнего давления и температура, температура и давление рабочей среды, класс опасности рабочей среды, влияние работоспособности компонента на производственный процесс. Ранг опасности может быть рассчитан блоком 300 анализа технического состояния в автоматическом режиме на основании упомянутых математических моделей или на основании заранее заданных алгоритмов обработки результатов моделирования. В других вариантах выполнения блок 300 анализа технического состояния может быть выполнен с возможностью получения ранга опасности из внешних источников или с возможностью задания ранга опасности оператором. Ранг опасности может быть также рассчитан блоком 300 анализа технического состояния путем сложения абсолютных значений множества параметров, выражающих опасность компонента для окружающей среды, персонала и производственного процесса, при этом для упомянутых параметров могут быть заданы соответствующие весовые коэффициенты. Альтернативно, ранг опасности может быть задан равным, например, параметру с наибольшим абсолютным значением.

[31] Ранг технического состояния отражает фактическое техническое состояние компонента. На ранг технического состояния может влиять, например, продолжительность эксплуатации, статистический остаточный ресурс, выявленные дефекты, условия и режим эксплуатации и тому подобное. Ранг технического состояния может быть рассчитан блоком 300 анализа технического состояния в автоматическом режиме на основании упомянутых математических моделей или на основании заранее заданных алгоритмов обработки результатов моделирования. В других вариантах выполнения блок 300 анализа технического состояния может быть выполнен с возможностью получения ранга технического состояния из внешних источников или с возможностью задания ранга технического состояния оператором.

[32] Оценка ранга технического состояния для одного и того же компонента может быть произведена по разным факторам, например, по фактору расчётного остаточного ресурса, по фактору продолжительности эксплуатации и по фактору выявленных дефектов. Ранг по фактору расчётного остаточного ресурса может быть определен блоком 300 анализа технического состояния путем сравнения фактического параметра, полученного от соответствующего датчика на компоненте производственного объекта со значением этого параметра в нормативно-технической документации. Наибольшее отклонение при этом может соответствовать рангу с наихудшим техническим состоянием. Ранг по фактору продолжительности эксплуатации может определяться согласно данным о проведенных экспертизах промышленной безопасности, паспортных данных, исходя из срока службы компонента производственного объекта. Так, к рангу с наихудшим техническим состоянием могут быть отнесены компоненты, выработавшие срок службы, для которых не была проведена экспертиза промышленной безопасности, либо эксплуатация по результатам экспертизы промышленной безопасности запрещена. К рангу с наилучшим техническим состоянием могут быть отнесены компоненты, не выработавшие срок службы. Ранг по фактору выявленных дефектов может определяться определяется их наличием и характеристиками: склонность к развитию и устранимость на момент проведения контроля, объемом проведенного контроля. Дефекты могу выявляться, например, при проведении технического обслуживания, экспертизы промышленной безопасности, плановых периодических обходах. Итоговым рангом технического состояния для компонента может быть выбран ранг, по фактору которого компонент отнесен к наихудшему техническому состоянию.

[33] Блок 300 анализа технического состояния может быть выполнен с возможностью определения ИТС на основании присвоенных рангов. Например, ИТС может представлять собой интегральный показатель технического состояния, который объединяет значения ранга опасности и ранга технического состояния в единую величину, удобную для сравнения и оценки. Функция зависимости ИТС от ранга опасности и ранга технического состояния может быть заранее задана в блоке 300 анализа технического состояния. Зависимость ИТС от ранга опасности и ранга технического состояния может быть выражена в виде таблицы с заранее заданными значениями, при этом определение ИТС может производиться путем выбора столбца, соответствующего диапазону значений, в котором находится ранг технического состояния, который был определен, и выбора строки, соответствующей диапазону значений, в котором находится ранг опасности, который был определен.

[34] Блок 300 анализа технического состояния может быть также выполнен с возможностью направления упомянутых рангов и ИТС компонентов в базу 200 данных для хранения в связи с соответствующими компонентами и/или в блок 400 анализа критичности.

[35] Блок 400 анализа критичности может представлять собой программно-аппаратный комплекс, напрямую связанный с блоком 300 анализа технического состояния и/или базой 200 данных и/или с общей с ними сетью передачи данных посредством проводного, оптоволоконного, беспроводного соединения или их комбинации. Следует понимать, что сеть передачи данных может быть локальной вычислительной сетью (LAN), глобальной вычислительной сетью (WAN), сетью Интернет, проприетарной сетью или любой другой сетью, соединяющей два или более вычислительных устройств для обеспечения связи путем обмена сетевыми сообщениями.

[36] Блок 400 анализа критичности может быть связан с блоком 300 анализа технического состояния и базой 200 данных для обеспечения возможности получения ИТС компонента из блока 300 анализа технического состояния и/или из базы 200 данных. Блок 400 анализа критичности может быть выполнен с возможностью определения уровня критичности для компонента производственного объекта на основании ИТС. В настоящем изобретении предлагается задавать для различных компонентов производственного объекта различные методы, объемы и периодичность контроля состояния.

[37] Например, для компонентов с высоким уровнем критичности могут быть заданы жесткий контроль и обязательное применение программ надежностно ориентированного ТОиР (Reliability-centered maintenance, RCM) и/или риск-ориентированных программ контроля технического состояния (Risk Based Inspection, RBI); для компонентов средней критичности - обязательный контроль и применение программ анализа видов, последствий и критичности отказов (Failure mode effects and criticality analysis, FMECA); для компонентов низкой критичности могут применяться, например, программы контроля, заданные производителем компонента или нормативно-технической документацией. Также может быть установлен уровень критичности, при котором компонент не будет нуждаться в формировании стратегий ТОиР.

[38] Блок 400 анализа критичности может быть выполнен с возможностью определения уровня критичности компонента с помощью матрицы рисков, представляющей собой унифицированный инструмент оценки рисков по представленной информации, одна из осей может представлять ИТС, а другая - оценку вероятности события. На матрице рисков ИТС и вероятностей могут быть размещены таким образом, что наибольшие риски выстраиваются в направлении верхнего правого угла. Матрицы рисков, необходимые для оценки критичности компонента могут быть представлены по нескольким категориям, например, ущерб людям, воздействие на экологию, влияние на репутацию, финансовый ущерб. Оценка риска может производиться как по максимальному из значений уровня риска по каждой из категорий: ущерб здоровью, воздействие на экологию, влияние на репутацию, финансовый ущерб, так и по сумме максимальных значений этих последствий. Решение о подходе к оценке риска может приниматься оператором блока 400 анализа критичности. В случае получения оценки вероятности из внешних источников блок 400 анализа критичности может выполнять оценку уровня критичности в автоматическом режиме.

[39] Блок 400 анализа критичности может быть выполнен с возможностью передачи уровней критичности компонентов в базу 200 данных для хранения в связи с соответствующими компонентами и/или в блок 500 формирования стратегий ТОиР.

[40] Блок 500 формирования стратегий ТОиР может представлять собой программно-аппаратный комплекс, напрямую связанный с блоком 400 анализа критичности и/или базой 200 данных и/или с общей с ними сетью передачи данных посредством проводного, оптоволоконного, беспроводного соединения или их комбинации. Следует понимать, что сеть передачи данных может быть локальной вычислительной сетью (LAN), глобальной вычислительной сетью (WAN), сетью Интернет, проприетарной сетью или любой другой сетью, соединяющей два или более вычислительных устройств для обеспечения связи путем обмена сетевыми сообщениями.

[41] Блок 500 формирования стратегий ТОиР может быть выполнен с возможностью получения уровня критичности для каждого из компонентов производственного объекта из базы 200 данных и/или блока 400 анализа критичности и принятия решения о необходимости формирования базовой стратегии ТОиР на основании сравнения полученного уровня критичности с заранее заданным пороговым значением уровня критичности. В другом варианте выполнения для разных уровней критичности могут быть заранее заданы разные типы формируемых базовых стратегий. Например, для компонентов с высоким уровнем критичности могут быть заданы жесткий контроль и обязательное применение программ надежностно ориентированного ТОиР (Reliability-centered maintenance, RCM) и/или риск-ориентированных программ контроля технического состояния (Risk Based Inspection, RBI); для компонентов средней критичности - обязательный контроль и применение программ анализа видов, последствий и критичности отказов (Failure mode effects and criticality analysis, FMECA); для компонентов низкой критичности могут применяться, например, программы контроля, заданные производителем компонента или нормативно-технической документацией. Также может быть установлен уровень критичности, при котором компонент не будет нуждаться в формировании стратегий ТОиР.

[42] Таким образом, блок 500 формирования стратегии обеспечивает возможность наиболее оптимального определения методов, объёмов, периодичности контроля состояния компонентов на основании их распределении по степени опасности, осуществляемом путем оценки технического состояния на протяжении всего жизненного цикла его эксплуатации с учетом соблюдения требуемого межремонтного пробега компонента.

[43] Предложенная система 100 может также включать по меньшей мере один блок 600 регистрации событий, который может представлять собой программно-аппаратный комплекс, напрямую связанный с блоком 500 формирования стратегий ТОиР и/или базой 200 данных и/или с общей с ними сетью передачи данных посредством проводного, оптоволоконного, беспроводного соединения или их комбинации. Следует понимать, что сеть передачи данных может быть локальной вычислительной сетью (LAN), глобальной вычислительной сетью (WAN), сетью Интернет, проприетарной сетью или любой другой сетью, соединяющей два или более вычислительных устройств для обеспечения связи путем обмена сетевыми сообщениями.

[44] Блок 600 регистрации событий может представлять собой систему автоматического мониторинга, выполненную с возможностью получения данных о компонентах производственного объекта от датчиков, размещенных на этих компонентах. В одном из вариантов выполнения блок 600 регистрации событий может получать фактические значения параметров от упомянутых датчиков в реальном времени. При отклонении значений от заранее заданных блок 600 регистрации событий также выполнен с возможностью регистрации упомянутых данных в базе 200 данных. При этом для взаимодействия с блоком 600 регистрации событий в базе 200 данных может быть организован специализированный модуль - электронный журнал событий (ЭЖС). ЭЖС может представлять собой программное обеспечение, разработанное для учета, регистрации и ранжирования событий, связанных с компонентами производственного объекта.

[45] Термин «событие» в рамках настоящего описания следует понимать как то, что происходит или произошло в некоторый момент времени и рассматривается как изменение, зафиксированное наблюдателем. В контексте настоящего изобретения событиями являются, например, отказ, дефект и повреждение компонента. При этом под отказом понимается событие, заключающееся в нарушении работоспособного состояния объекта. Отказ может быть полным или частичным. Полный отказ характеризуется переходом объекта в неработоспособное состояние. Частичный отказ характеризуется переходом объекта в частично неработоспособное состояние. Дефект - каждое отдельное несоответствие объекта требованиям, установленным документацией. Дефект может быть идентифицирован как сразу, на месте, без применения дополнительного инструментария и анализа, так и в процессе ревизии / ремонта, в том числе с помощью средств измерения и контроля. Дефект приравнивается к повреждению если обнаружен в процессе мониторинга технического состояния и может служить причиной возникновения частичного или полного отказа объекта. Повреждение: нарушение исправного состояния объекта при сохранении его работоспособного состояния. Дефект и (или) повреждение могут служить причиной возникновения частичного или полного отказа объекта. Наличие дефекта и (или) повреждения приводит объект в неисправное состояние.

[46] После первоначальной регистрации события с помощью системы автоматического мониторинга в базе 200 данных может быть сформирована карточка учета события с указанием следующего минимального и обязательного набора информации: идентификатор компонента, влияние на производительность производственного объекта, описание события, дата и время обнаружения, метод обнаружения. Блок 600 регистрации событий может быть также выполнен с возможностью автоматического информирования оператора или других ответственных лиц о событии сразу после создания карточки учета события. В случае наличия интеграции уведомление о регистрации события может быть направлено в систему принятия заявок на выполнение работ сервисных организаций, в зависимости от типа компонента на которое зарегистрировано событие.

[47] Блок 600 регистрации событий также выполнен с возможностью автоматической классификации события по опасности в зависимости от уровня критичности, определенного для компонента, с которым связано событие и от периодичности происходящего события.

[48] Блок 600 регистрации событий может быть выполнен с возможностью предоставления оператору возможности уточнить информацию о событии с использованием систем технологического мониторинга (СТМ), системы автоматизированного управления технологическим процессом (АСУ ТП), удаленной связи со специалистами сервисной организации и удаленного осмотра места события с помощью систем передачи видеосигнала. Блок 600 регистрации событий может также позволять оператору вносить изменения в автоматическую классификацию события по опасности.

[49] При необходимости проведения диагностических или восстановительных работ по событию, посредством блока 600 регистрации событий оператор может инициировать заявку на выполнение незамедлительных работ ТОиР.

[50] Оператором блока 600 регистрации событий после производства расследования события в карточку учета события могут быть также внесены данные по причинам возникновения события, фактические последствия (производственные потери, производственная безопасность, окружающая среда, репутационный риск), корневая причина отказа, обусловленность другими отказами, длительность останова, процент понижения эффективности, дата капитального ремонта, прямые затраты, косвенные убытки и тому подобное.

[51] Для проведения описанных операций блок 600 регистрации событий может включать, например, мобильные терминалы операторов.

[52] Блок 600 регистрации событий предназначен для накопления статистической базы и является одним из источников информации для анализа показателей эксплуатационной готовности и надежности.

[53] Блок 700 анализа эффективности стратегий может представлять собой программно-аппаратный комплекс, напрямую связанный с блоком 600 регистрации событий и/или базой 200 данных и/или с общей с ними сетью передачи данных посредством проводного, оптоволоконного, беспроводного соединения или их комбинации. Следует понимать, что сеть передачи данных может быть локальной вычислительной сетью (LAN), глобальной вычислительной сетью (WAN), сетью Интернет, проприетарной сетью или любой другой сетью, соединяющей два или более вычислительных устройств для обеспечения связи путем обмена сетевыми сообщениями.

[54] Блок 700 анализа эффективности стратегий может быть выполнен с возможностью получения информации о событиях, связанных с компонентами производственного объекта в реальном времени от блока 600 регистрации событий и/или информации о таких событиях из базы 200 данных. Блок 700 анализа эффективности стратегий может быть также выполнен с возможностью получать из базы 200 данных информацию о стратегиях ТОиР, сформированных для компонентов.

[55] Блок 700 анализа эффективности стратегий может быть также выполнен с возможностью анализа эффективности упомянутых стратегий, например, путем сравнения параметров, отражающих эффективность производственного объекта, со статистическими или историческими данными.

[56] Блок 700 анализа эффективности стратегий может быть также выполнен с возможностью анализа коренных причин событий, связанных с компонентами производственного объекта путем сбора всех данных о компоненте из базы 200 данных и производства анализа причин возникновения отказа. Для анализа могут выполняться следующие операции: формализация описание видов отказа; формирование гипотез о причинах отказа; определение методов проверки причин отказа; проведение проверки причин отказа: выявление и проверка основной физической причины отказа; выявление и проверка человеческого фактора, вызвавшего отказ; выявление и проверка скрытой (системной) причины отказа. Результаты могут вноситься в блок 700 анализа эффективности стратегий оператором блока 700 анализа эффективности стратегий.

[57]

[58]

[59]

[60]

[61]

[62]

[63]

[64]

[65]

[66]

[67] Для подтверждения правильности выдвинутых гипотез могут проводиться проверки, проводимые различными способами (проверка, испытание, экспертиза, документальная информация (тренды, акты, отчёты и т.п.) визуальный контроль с подтверждением результата (фото, видео)).

[68] Схема причинно-следственных связей может строиться по каскадному (многоуровневому) принципу, где обозначенная на определенном уровне гипотеза является следствием соответствующих входных событий, идентифицирующих возможные причины и условия появления причины. Каждое входное событие в свою очередь может быть выходным событием следующего за ним уровня. Количество уровней при построении схемы причинно-следственных связей не регламентируется и зависит от сложности и глубины проведения анализа. Развитие отдельной ветви происходит до тех пор, пока нет фактов, подтверждающих или опровергающих рассматриваемую гипотезу, а сама гипотеза является следствием других возможных причин (условие перехода на следующий уровень).

[69] Описание видов отказов характеризует негативное воздействие события на производственный процесс. Например, в качестве описания отказа может рассматриваться остановка насоса, а в качестве гипотез причин - поломки подшипников, протечки уплотнений, трещины вала и т.д. Как описание вида отказа, так и гипотеза причины должны быть основаны на фактах: в противном случае процесс анализа коренных причин отказа будет неэффективным.

[70] Оператор блока 700 анализа эффективности стратегий может разграничивать гипотезы возможных причин, которые могли сыграть роль в проявлении отказа. Эти гипотезы в конечном итоге позволяют определить три типа причин: физические; человеческие; скрытые (системные).

[71] В предпочтительном варианте выполнения гипотезы рассматриваются именно в указанном выше порядке, и должны быть организованы причинно-следственным подходом.

[72] Блок 700 анализа эффективности стратегий может также способствовать осуществлению оператором определения и сопоставления условий, при которых произошел отказ: соответствие технологии, ТУиС, средств управления и противоаварийной защиты требованиям действующих норм и правил; нарушения требований по эксплуатации компонента и ведения процесса, отступления от проекта и регламента, приведшие или способствующие отказу; действия обслуживающего персонала; действия вспомогательных служб; другие условия.

[73] Развитие каждой отдельной ветви причинно-следственных связей заканчивается после того, как достигнуто хотя бы одно из следующих событий: нет фактов, подтверждающих или опровергающих рассматриваемую гипотезу, а сама гипотеза не является следствием других возможных причин - вероятная причина; рассматриваемая гипотеза подтверждается имеющимися фактами - вероятная причина; рассматриваемая гипотеза опровергается имеющимися фактами - не является причиной; рассматриваемая гипотеза по решению рабочей группы не должна рассматриваться дальше - не является причиной.

[74] В предпочтительном варианте выполнения для каждой причины из списка коренных причин отказа следует: сопоставить причину с параметрами описания проблемы, совпадают ли они (идентификация, месторасположение, временные рамки, степень охвата); определить, являлось ли это первопричиной при прежних неисправностях; определить, способна ли рассматриваемая причина вызвать отказ исправного компонента; определить, будет ли устранена проблема, если устранить эту причину.

[75] Все виды отказов, гипотезы, причины и методы их проверки могут вноситься в блок 700 анализа эффективности стратегий.

[76] Другим принципом анализа коренных причин, осуществляемым блоком 700 анализа эффективности стратегий, является принцип, в ходе которого выполняется последовательный поиск ответов по событию для построения дерева причин с по меньшей мере пятью уровнями. Количество уровней при построении дерева причин может изменяться как в меньшую, так и в большую сторону по принципу последовательного нахождения корневой причины отказа. Основной задачей является поиск причины с помощью итеративного повторения поиска промежуточных причин. В результате, например, пятикратного повторения выстраивается логическая цепочка, ведущая к первопричине, и именно воздействие на первопричину будет наиболее эффективным. Для идентификации коренной причины требуется выполнить 2 контрольные проверки: причина непосредственно напрямую влияет на возникновение события? Были ли фактические проявления данной причины в рассматриваемом событии? Если гипотеза успешно прошла обе проверки, последнюю причину принимают в качестве корневой причины отказа.

[77] В результате анализа эффективности стратегии и анализа коренных причин зарегистрированных событий, связанных с компонентом блоком 700 анализа эффективности стратегий может быть принято решение о необходимости формирования индивидуальной стратегии ТОиР для компонента, для которого вычисленный показатель эффективности базовой стратегии ниже заранее заданного.

[78] Формирование индивидуальной стратегии ТОиР может быть осуществлено блоком 500 формирования стратегий на основе на основе базовой стратегии путем пересмотра рангов опасности, рангов технического состояния и/или индексов технического состояния на основании результатов анализа эффективности и/или результатов АКП. При этом результаты анализа коренных причин могут быть использованы в процессе формирования индивидуальной стратегии ТОиР путем внесения изменения в базовую стратегию ТОиР, направленного, например, на ужесточение контроля за параметром компонента, связанным с выявленной коренной причиной события.

[79] В одном из вариантов выполнения корректировка базовой стратегии может четко определять планируемые действия, их приоритетность, устанавливать практические, реальные и достижимые цели, устранять или уменьшать риск возникновения события, определять конечный результат. Разработанные корректировки следует подвергать дополнительному анализу с целью недопущения возможного негативного воздействия на безопасную эксплуатацию компонента и производственного объекта в целом. Корректирующие меры могут принадлежать к различным категориям: образование/обучение/навыки/компетентность; изменение рабочих инструкций; ведение документации; корректировка стандартов, правил, положений, шаблонов, карт; изменения в производственных процессах; предложения производителю по внесению изменений в конструкцию; замену, модернизацию, реконструкцию; изменение программ обслуживания; и тому подобное.

[80] При разработке каждой корректировки могут также прорабатываться и фиксироваться следующие направления: ответственные исполнители; сроки реализации; ожидаемая результативность корректировки; ожидаемые затраты на реализацию (экспертно либо по аналогу); другие дополнительные условия.

[81] Блок 500 формирования стратегий может быть также выполнен с возможностью формирования комплексных стратегий ТОиР, включающих по меньшей мере одну базовую стратегию для одного из компонентов производственного объекта и по меньшей мере одну индивидуальную стратегию для другого компонента. При этом в комплексной стратегии ТОиР могут учитываться сроки и периодичность обслуживания и/или ремонта всех включенных в комплексную стратегию компонентов, например, для синхронизации приостановки производства или для одновременного обслуживания и/или ремонта зависимых друг от друга компонентов.

[82] В вариантах выполнения настоящего изобретения каждый из перечисленных блоков системы может быть выполнен с возможностью обмена любыми данными с базой 200 данных и другими блоками системы.

[83] Как показано на фиг.2 описанная выше система 100 может быть использована для осуществления способа планирования технического обслуживания и/или ремонта компонентов производственного объекта.

[84] На шаге S100 выполняют формирование и наполнение базы 200 данных.

[85] На шаге S200 выполняют анализ технического состояния каждого компонента производственного объекта на основании принципов, описанных выше в связи с описанием блока 300 анализа технического состояния.

[86] На шаге S300 на основании ИТС и вероятности возникновения события, связанного с компонентом, выполняют определение уровня критичности для каждого компонента производственного объекта.

[87] На шаге S400 с помощью блока 500 формирования стратегий ТОиР выполняют формирование базовых стратегий для компонентов, уровень критичности которых выше заранее заданного уровня критичности.

[88] На шаге S500 выполняют реализацию стратегий, сформированных блоком 500 формирования стратегий ТОиР. В ходе реализации обеспечивают мониторинг компонентов и регистрацию событий, связанных с этими компонентами.

[89] На шаге S600 выполняют анализ эффективности стратегий и анализ коренных причин (АКП) их возникновения.

[90] На шаге S700 выполняют формирование индивидуальных стратегий ТОиР для компонентов, для которых вычисленный показатель эффективности базовой стратегии ниже заранее заданного. При этом при формировании индивидуальных стратегий ТОиР используют результаты АКП, полученные на предыдущем шаге. После этого шага способ может возвращаться на шаг S500. Альтернативно, способ может также включать шаг S800, на котором формируют комплексные стратегии ТОиР, каждая из которых включает по меньшей мере одну базовую стратегию для одного из компонентов производственного объекта и по меньшей мере одну индивидуальную стратегию для другого компонента. При этом в комплексной стратегии ТОиР могут учитываться сроки и периодичность обслуживания и/или ремонта всех включенных в комплексную стратегию компонентов, например, для синхронизации приостановки производства или для одновременного обслуживания и/или ремонта зависимых друг от друга компонентов.

[91] В качестве примера далее будет рассмотрен пример выполнения системы 100 для планирования ТОиР с учётом анализа факторов риска для компонентов производственного объекта, подверженных коррозии.

[92] Такая система позволяет своевременно выявлять критичные зоны статических компонентов, на которых существует высокая вероятность потери герметичности. Своевременное принятие решения о сроках и объёмах выполнения мероприятий, позволяющих минимизировать риск преждевременного выхода из строя компонента обеспечивает безопасную и безаварийную эксплуатацию статических компонентов и технологических объектов (установок) в целом на производственных объектах.

[93] Мониторинг коррозии может производиться для следующих видов компонентов: стальные сосуды и аппараты, стальные технологические трубопроводы, трубопроводы пара и горячей воды, стальные резервуары, змеевики технологических печей, змеевики котлов/котлов утилизаторов, корпуса насосного оборудования, корпуса компрессорного оборудования, корпуса предохранительных клапанов, корпуса запорно-регулирующей арматуры, трубные пучки теплообменного оборудования и другие подобные виды статического оборудования.

[94] В подобном варианте выполнения блок 300 анализа технического состояния в дополнение к возможности анализа действующих механизмов разрушения может быть выполнен с возможностью настройки математических моделей коррозии.

[95] В одном из вариантов выполнения на начальном этапе внедрения системы непрерывного мониторинга коррозии для наполнения упомянутой базы 200 данных может быть проведен анализ эксплуатационно-технической документации, который заключается в детальном ознакомлении с конструктивными и эксплуатационными особенностями компонента, характером его износа, а также с объемами и причинами выполненных ремонтов компонента, что также может позволить сделать предварительную оценку доминирующих механизмов повреждения компонента.

[96] Первичными данными для внесения в базу данных могут являться проектные данные (например, тип компонента и его функция, материал изготовления, наличие термообработки, ключевые конструктивные параметры элементов компонента) параметры эксплуатации (например, температура, давление, использование химикатов, включая микрокомпоненты (хлориды, хлорацетофенон, соли аммония и т.д.), ожидаемое время ремонта каждого компонента, наличие теплоизоляции, ее тип и состояние (хорошее, удовлетворительное, неудовлетворительное), химический состав технологической среды с учетом наличия в данных потоках коррозионно-активных веществ, величину упущенной выгоды из-за отказа компонента с указанием процента снижения производительности установки.

[97] При записи первичных данных могут быть также определены границы коррозионных контуров путем сравнения элементов технического устройства на предмет: аналогичности состава и агрегатного состояния технологического потока; отсутствия значительной разницы диапазонов давления; отсутствия значительной разницы диапазонов температуры; аналогичности класса стали компонента. При этом количество и границы коррозионных контуров на каждом компоненте зависят от результата вышеуказанного сравнения и могут находиться в пределах рассматриваемого компонента. Места смешения технологических потоков идентифицируют как отдельные коррозионные контуры.

[98] В качестве первичных данных может быть также внесена история эксплуатации компонента: результаты технического диагностирования, анализ отказов, работы по техническому обслуживанию, информация по замене, модификации.

[99] Данные хранимые в упомянутой базе данных могут быть подвергнуты автоматизированному анализу действующих механизмов разрушения посредством упомянутого блока 300 анализа технического состояния, в результате которого формируются математические модели механизмов разрушения. Модели могут быть основаны на следующих параметрах: состав технологической среды; материальное исполнение; наличие внешних и внутренних покрытий; наличие термической обработки; рабочих параметров эксплуатации.

[100] На основании технической документации и/или действующей нормативно-технической документацией в результате предварительного анализа может быть также определена отбраковочная толщина стенки.

[101] В результате упомянутого анализа может быть также определена скорость коррозионно-эрозионного износа (RЭКИ) - показатель, характеризующий процессы коррозии и эрозии, определяется согласно историческим данным толщинометрии по формуле:

[102] RЭКИ = Тном - Тфакт / А,

[103] где: RЭКИ - скорость коррозионно-эрозионного износа; Тном - номинальная толщина; Тфакт - фактическая толщина; А - возраст компонента, начиная со времени пуска (монтажа) в эксплуатацию.

[104] В результате упомянутого анализа может быть также определен остаточный ресурс - показатель, характеризующий процесс развития коррозионно-эрозионного повреждений каждого элемента коррозионного контура определяется согласно историческим данным толщинометрии по формуле:

[105] Остаточный ресурс=Тфакт - Тотбр / RЭКИ,

[106] где: Тфакт - фактическая толщина; Тотбр - отбраковочная толщина; RЭКИ - скорость коррозионно-эрозионного износа.

[107] Анализ текущей вероятности отказа по каждому коррозионному контуру может проводиться на основании коэффициентов влияния механизмов разрушения, эффективности проведенных инспекций и вероятности отказа, определенной статистикой по видам компонентов.

[108] Определение последствий при отказе может быть выполнено путем выбора наибольшего из экономических последствий, последствий для здоровья людей и ущерба окружающей среде.

[109] Совокупность упомянутых результатов анализа может быть использована для формирования единого индекса технического состояния (ИТС).

[110] При настройке математических моделей коррозионных процессов блоком 300 анализа технического состояния может осуществляться: привязка существующих технологических тегов из модуля данных реального времени, который может являться частью базы 200 данных, в соответствии с параметрами, указанными в математических моделях; установка окон целостности для технологических тегов из модуля данных реального времени в соответствии с технологическим регламентом.

[111] Результатом работы системы непрерывного мониторинга коррозии является: ранжирование компонентов по степени риска (низкий, средний, средневысокий, высокий); скорость коррозии, рассчитанная с помощью, например, цифрового двойника компонента, математической модели и тому подобного; скорость коррозии, рассчитанная по историческим данным толщинометрии; ранжирование компонентов по критичности скорости коррозии; целевая дата обследования; дата, когда текущий риск достигнет пороговой величины приемлемого риска; возможные последствия в денежном эквиваленте; остаточный ресурс по результатам расчетов математических моделей и толщинометрии; рекомендации с видами, объемами и местами проведения необходимых инспекций для снижения риска (рекомендации формируются на коррозионный контур не приемлемого ранга риска с указанием механизмов разрушения воздействующих на компонент при его эксплуатации).

[112] Блок 500 формирования стратегий ТОиР может быть выполнен с возможностью выбора и задания объемов и видов методов контроля технического состояния на основании определенных системой действующих механизмов деградации, скоростей коррозии и рангов риска.

[113] Контроль технического состояния может снижать риск путем снижения вероятности отказа компонента за счет выявления развивающегося дефекта или подтверждения отсутствия дефектов.

[114] При планировании контроля технического состояния необходимо принимать во внимание самую раннюю дату достижения неприемлемого уровня риска по каждому действующему механизму повреждения.

[115] Если в процессе контроля технического состояния обнаружены дефекты компонента, то после анализа полученных данных принимается соответствующее решение произвести ремонт, техническое обслуживание или продолжить эксплуатацию компонента с определением объема и периодичности мониторинга. Компенсирующие мероприятия назначаются с учетом доминирующего механизма повреждения и типа выявленных дефектов.

[116] В базу 200 данных системы 100 могут также загружаться результаты ультразвуковой толщинометрии или других специальных методов неразрушающего контроля, информация об отбраковочных признаках и выявленных дефектах.

[117] После проведения ремонта все изменения (замена элементов, изменение материального исполнения, изменение конфигурации) также загружаются в базу 200 данных.

[118] После актуализации данных в базе 200 данных системой может производиться повторный расчет рисков.

[119] Данные в базе 200 данных могут быть также скорректированы в следующих случаях: при изменении параметров эксплуатации компонента в технологическом регламенте, таких как температура, давление; при изменении качества перерабатываемого сырья и продуктов по содержанию коррозионно-активных веществ выше регламентируемых значений.

[120] Блок 600 регистрации событий может быть выполнен с возможностью оперативного мониторинга технологических параметров и выполнения непрерывного контроля тегов технологических параметров, интегрированных в математические модели коррозионных процессов, влияющих на развитие коррозии. При выходе контролируемых технологических параметров за заранее заданные пороговые значения, блок 600 регистрации событий может быть выполнен с возможностью информирования оператора о соответствующем событии.

[121] Система также позволяет производить анализ всех отклонений и при выявлении условий непредусмотренных технологическим регламентом, выполнять разработку компенсирующих мероприятий направленных на удержание технологических параметров на приемлемом уровне для исключения развития механизмов деградации.

[122] В одном из вариантов выполнения блок 300 анализа технического состояния может представлять собой программно-аппаратный комплекс, например, может быть выполнен в виде вычислительного устройства или части устройства, такого как сервер, автоматизированное рабочее место оператора, переносная индивидуальная рабочая станция, или группы распределенных взаимосвязанных устройств (рабочих станций, серверов и тому подобного). В других вариантах выполнения часть функций блока 300 анализа технического состояния может быть реализован в виде программы или подпрограммы.

[123] Блок 300 анализа технического состояния обеспечивает возможность формирования индексов технического состояния для компонентов производственного объекта. В рамках настоящего изобретения индекс технического состояния (ИТС) - комплексный показатель фактического технического состояния технического устройства или сооружения, или их элемента, учитывающий возможные риски, связанные с потенциальным отказом технического устройства или сооружения. ИТС является основой для назначения базовых объемов, методов, периодичности контроля технического состояния и рекомендаций по оснащению системами автоматизированного мониторинга и диагностики.

[124] Блок 300 анализа технического состояния выполнен с возможностью формирования ИТС с помощью, например, матрицы оценки рисков.

[125] В качестве примера далее будет рассмотрен пример осуществления ранжирования компонентов по критичности.

[126] В настоящем изобретении понятие «ранжирование» следует понимать как расстановку элементов по рангу, по признакам значимости, масштабности; установление порядка расположения, места, проблем, целей и задач в зависимости от их важности, весомости.

[127] По результатам ранжирования технических устройств и сооружений по критичности подбираются варианты проведения анализа надежности, для оптимизации стратегий ТОиР, направленные на обеспечение максимальной операционной эффективности за счет надежности и безопасности производственной деятельности.

[128] Целью ранжирования может являться расстановка приоритетов и выбор методологий проведения риск-ориентированных анализов надежности.

[129] Ранжирование с использованием матрицы рисков может проводиться для распределения компонентов производственного объекта по критичности вследствие отказов.

[130] Ранжирование в соответствии с настоящим изобретением может включать анализ источников информации (регламент, проектная документация, данные результатов технического контроля, надзора, экспертизы промышленной безопасности, паспортные данные, данные по проводимым ремонтам, электронного журнала событий и т.п.); интервью (целевое интервьюирование работников, которые являются экспертами в определённой области.

[131] Матрица рисков является унифицированным инструментом оценки рисков по представленной информации, ось Х представляет оценку ущерба, ось Y - оценку вероятности события. На матрице рисков категории последствий и вероятностей размещены таким образом, что наибольшие риски выстраиваются в направлении верхнего правого угла. Матрицы рисков, необходимые для оценки критичности компонентов по 4 категориям: ущерб людям; воздействие на экологию; влияние на репутацию; финансовый ущерб.

[132] Оценка риска (ранг) может производиться как по максимальному из значений уровня риска по каждой из категорий: ущерб здоровью, воздействие на экологию, влияние на репутацию, финансовый ущерб, так и по сумме максимальных значений этих последствий.

[133] Технические устройства и сооружения могут быть распределены по уровням критичности. В одном варианте выполнения таких уровней может быть, без ограничения указанным, 4: высококритичное; среднекритичное; низкокритичное; незначительно критичное.

[134] В качестве примера далее будет приведен пример определения методов, объёмов, периодичности контроля состояния технических устройств и сооружений.

[135] Определение методов, объёмов, периодичности контроля состояния заключается в распределении совокупности компонентов производственного объекта согласно данным об их фактическом и техническом состоянии, полученным при контроле технического состояния, с присвоением им определенного ранга, определяющего возможность эксплуатации объектов без инцидентов или аварий, приводящих к значительному материальному и экологическому ущербу, травмированию людей.

[136] Определение методов, объёмов, периодичности контроля состояния компонента в соответствии с настоящим изобретением может осуществляться на основе анализа факторов, позволяющих установить ранг фактического технического состояния, ранг опасности для каждого компонента или ранг влияния на функционирование установки.

[137] К основным повреждающим факторам, которые учитываются при определении методов, объёмов, периодичности контроля состояния компонента, могут относиться: коррозионное воздействие сред на материал объекта, продолжительность эксплуатации, изменение условий эксплуатации, дефекты конструкции, материала, статистика отказов, уровень вибрации и другие.

[138] Критериями распределения компонентов по рангам могут являться системы экспертных оценок, опыт эксплуатации и контроля компонентов.

[139] Индекс технического состояния (ИТС) сосудов и технологических трубопроводов может быть переопределен после проведения капитальных ремонтов технологических установок, на которых эксплуатируются данные компоненты, при выработке расчетного срока службы, при изменении факторов, влияющих на ранг, при получении в процессе эксплуатации компонента дополнительной информации, влияющей на ранг.

[140] ИТС динамических компонентов, электродвигателей, контрольно-измерительных приборов и приборов автоматики может быть переопределен при изменении факторов, влияющих на ранг, при получении в процессе эксплуатации компонента дополнительной информации, влияющей на ранг.

[141] На основании переопределенных индексов ИТС могут быть скорректированы месячные, годовые и перспективные графики ТОиР.

[142] ИТС также может быть определен автоматически с помощью информационной системы.

[143] Для контроля технического состояния, например, сосудов и аппаратов могут применяться, например, следующие стратегии ТОиР.

[144] Периодичность и объем ТОиР могут определяться на основании совокупности установленного ИТС, условий эксплуатации сосудов и аппаратов и требований, действующей нормативно-технической документации.

[145] Контроль может проводиться в зонах КТС, а также в зонах КТС дополнительно определенных по результатам анализов надежности (RBI, RCM и тому подобного), необходимых для установления фактического технического состояния, обследуемого компонента.

[146] В рамках контроля может производиться наружный осмотр с заданной периодичностью, например, в соответствии с требованиями нормативно-технической документации для данного типа компонента и включать в себя: оценку состояния основного металла и сварных соединений; оценку наличия деформаций корпуса; оценку герметичности фланцевых соединений; выявление наличия течей в отверстиях укрепляющих колец; оценку состояния антикоррозионного покрытия и теплоизоляции; оценку состояния фундаментов и опорных конструкций; оценку наличия и состояния крепежных соединений; визуальную оценку исправности (работоспособности) арматуры, контрольно-измерительных приборов и приборов автоматики, систем автоматизации, систем блокировок и противоаварийной автоматической защиты, предохранительных устройств.

[147] Для контроля технического состояния трубопроводов могут применяться, например, следующие стратегии ТОиР.

[148] Объемы и периодичность проведения КТС трубопроводов могут быть заранее заданы исходя из условий эксплуатации трубопроводов и требований, действующей нормативно-технической документации.

[149] Внутренний осмотр может проводиться в доступных для осмотра местах. При проведении внутреннего осмотра допускается применение эндоскопов и видеоскопов.

[150] Контроль может проводиться в зонах КТС, а также в зонах КТС дополнительно определенных по результатам анализов надежности (RBI, RCM и тому подобного), необходимых для установления фактического технического состояния, обследуемого компонента.

[151] Для трубопроводов, имеющих ограниченный доступ для проведения контроля (подземные, расположенные в недоступных местах), допускается определение постоянных контрольных зон, подвергающихся мониторингу с периодичностью не реже указанных в нормативно-технической документации.

[152] Измерения механических свойств трубопроводов, изготовленных из легированных сталей, могут проводиться на максимально доступном количестве элементов.

[153] В капитальный ремонт, предшествующий переходу на увеличенный интервал между капитальными ремонтами, а также при входном контроле может проводиться стилоскопирование элементов трубопроводов, изготовленных из легированных сталей в объеме, определенном требованиями нормативно-технической документации.

[154] В обоснованных случаях, а также на основании требований нормативно-технической документации, металлографические исследования и измерения механических свойств могут проводится с помощью вырезки образцов.

[155] Кроме упомянутого объема КТС может также проводиться контроль соблюдения норм технологического режима.

[156] Внешний осмотр (при условии доступности компонента) может проводиться перед началом каждой смены и в течение смены не реже, чем через каждые 2 часа.

[157] Наружный осмотр (при условии доступности компонента) может проводиться с заранее заданной периодичностью в соответствии с требованиями нормативно-технической документации для данного типа компонента и включать в себя: оценку состояния основного металла и сварных соединений; оценку герметичности фланцевых соединений; выявление наличия деформаций; оценку состояния антикоррозионного покрытия и теплоизоляции; оценку состояния опорных конструкций и подвесок; оценку наличия и состояния крепежных соединений; визуальную оценку исправности (работоспособности) арматуры, контрольно-измерительных приборов и приборов автоматики, систем автоматизации, систем блокировок и противоаварийной автоматической защиты, предохранительных устройств.

[158] В качестве примера для иллюстрации, для контроля технического состояния технологических печей могут применяться, например, следующие стратегии ТОиР.

[159] Контроль технического состояния технологических печей, в условиях увеличенного интервала между капитальными ремонтами технологических установок, может осуществляться в соответствии с требованиями нормативно-технической документации.

[160] Контроль технологических печей, требующий вывода печи из эксплуатации, может планироваться с учетом сроков проведения капитального ремонта технологической установки.

[161] Контроль технического состояния технологических печей в режиме эксплуатации может включать в себя:

внешний осмотр, перед началом каждой смены и в течение смены не реже, чем через каждые 2 часа;

проверку работоспособности систем контроля и управления работой печей включающую в себя:

контроль разрежения у пода печи на выходе из топки (на «перевале») до и после воздухоподогревателя (если он предусмотрен проектом);

контроль температуры с помощью датчика температуры, установленного на выходе из топки;

определение содержания горючих компонентов (окиси углерода, водорода, метана) на выходе из печи;

определение содержания оксидов азота на выходе из топки печи;

определение содержания кислорода с помощью датчика содержания кислорода, установленного на выходе из топки печи;

осуществление замера температур продукта (промежуточного теплоносителя, воздуха) с помощью датчиков температуры, установленных на входе и выходе из соответствующего змеевика;

осуществление замеров давления продукта (промежуточного теплоносителя, воздуха) с помощью датчиков давления, установленных на входе и выходе из соответствующего змеевика;

осуществление замера расхода каждого продукта через змеевики печи с помощью датчиков расхода;

осуществление контроля температуры топлива и водяного пара на общем потоке с помощью датчиков температуры, установленных перед горелками по каждому из потоков топлива и водяного пара к горелкам;

осуществление контроля по давлению топлива и водяного пара с помощью датчиков давления, установленных на общем коллекторе, а также перед горелками;

осуществление контроля расхода топлива и водяного пара с помощью датчиков расхода, установленных на общем потоке перед горелками;

осуществление контроля давления воздуха с помощью датчиков давления, установленных в общем потоке и перед горелками.

осуществление контроля других параметров, предусмотренных технологической инструкцией по эксплуатации печи.

[162] Проверка работоспособности автоматического регулирования работы печей, может включать в том числе:

осуществление регулирования расхода топлива на горелки по температуре нагреваемого продукта с коррекцией по температуре продуктов сгорания на «перевале»;

осуществление регулирование расхода топлива на горелки по температуре продуктов сгорания на «перевале» с коррекцией по температуре нагреваемого продукта;

регулирование расхода водяного пара на распыление жидкого топлива по расходу последнего;

регулирование общего расхода воздуха на горение по расходу топлива (для дутьевых горелок);

регулирование разрежения в топке изменением положения шибера в газоходе на выходе из печи;

регулирование соотношения первичного и вторичного воздуха на горение по содержанию окиси углерода в продуктах сгорания на «перевале» (на выходе из топки).

[163] При приеме смены может быть предписано осуществление проверки работоспособности систем сигнализации.

[164] Может также осуществляться визуальный контроль, в том числе: контроль режима работы горелок; контроль состояния трубного змеевика, с целью выявления дефектов (может осуществляться с применением систем видеонаблюдения); контроль состояния гарнитуры, кладки и огнеупорной футеровки печи (может осуществляться с применением систем видеонаблюдения); наблюдение за состоянием обшивки каркаса, опорных стоек, несущих балок, ферм, фундамента печи.

[165] Тепловизионный контроль может проводиться с заранее заданной периодичностью в соответствии с требованиями нормативно-технической документацией для данного типа компонента и включает в себя: контроль наружной поверхности горячих трубопроводов в границах печи, а также обшивки печи; контроль змеевиков через гляделки или смотровые окна.

[166] Контроль технического состояния технологических печей в капитальный ремонт может проводиться в соответствии нормативно-технической документацией и включать в себя работы в рамках ревизии или экспертизы промышленной безопасности если: выработали установленный проектом расчетный срок службы или ресурс; не имели установленный расчетный срок службы и находились в эксплуатации более 20 лет; выработали разрешенный к дальнейшей эксплуатации ресурс остаточной работоспособности, установленный предыдущей экспертизой промышленной безопасности, при наличии соответствующих требований; временно находились в эксплуатации или в условиях на параметрах, превышающих расчетные; отсутствует паспорт печи или по требованию органов Ростехнадзора.

[167] Для контроля технического состояния динамических компонентов могут применяться, например, следующие стратегии.

[168] Контроль динамических компонентов может осуществляться в соответствии с требованиями действующей на данный тип компонентов нормативно-технической документацией.

[169] Контроль в режиме эксплуатации может определяться по результатам анализов надежности (RCM и тому подобного), необходимых для установления фактического технического состояния, обследуемого компонента и может включать в себя:

постоянный контроль соблюдения технических параметров эксплуатации (производительности, температуры, давления, уровня масла и т.д.) и правильности ведения технической документации;

осмотр, перед началом каждой смены и в течение смены не реже, чем через каждые 2 часа;

ежедневный осмотр;

периодический осмотр (в соответствии с требованиями нормативно-технической документации);

периодический инструментальный контроль (контроль вибрации, шума, толщины стенок и т.д.), необходимость и периодичность которого определяется требованиями нормативно-технической документации, исходя из фактического состояния компонента.

[170] Контроль динамических компонентов, находящегося в ремонте, может определяться по результатам анализов надежности (RCM и тому подобного), необходимых для установления фактического технического состояния, обследуемого компонента и может включать в себя: анализ технической документации; наружный осмотр; визуально-измерительный контроль; неразрушающий контроль деталей.

[171] При выработке динамическим компонентом расчетного срока службы (наработка часов/лет) данный компонент может быть предъявлен для проведения экспертизы промышленной безопасности, при наличии соответствующих требований.

[172] Для контроля технического состояния динамических компонентов могут применяться, например, следующие стратегии.

[173] Контроль зданий и сооружений, в условиях увеличенного интервала между капитальными ремонтами технологических установок, может осуществляться в соответствии с требованиями действующей нормативно-технической документацией.

[174] Например, контроль может включать в себя:

ежедневный осмотр;

периодический осмотр в соответствии с требованиями нормативно-технической документацией;

периодический инструментальный контроль (геодезические измерения, тепловизионный контроль, исследования физико-механических свойств материалов конструктивных элементов, определение прочности конструкции), необходимость и периодичность которого определяется требованиями нормативно-технической документации, исходя из фактического состояния зданий и сооружений.

обследование сооружения с оценкой текущего состояния, с указанием дефектов, и определением пригодности и работоспособности строительных конструкций зданий и сооружений для возможности дальнейшей безопасной эксплуатации и возможной реконструкции в будущем.

[175] При истечении нормативного срока эксплуатации здания (сооружения) могут быть предъявлены для проведения экспертизы промышленной безопасности, при наличии соответствующих требований.

[176] Для контроля технического состояния электродвигателей могут применяться, например, следующие стратегии.

[177] Контроль технического состояния электродвигателей может осуществляться в соответствии с требованиями действующей на данный тип компонентов нормативно-технической документацией и НМД, определяющими требования по эксплуатации и ТОиР по видам компонентов.

[178] Для электродвигателя, неплановый останов которого приведет к остановке или снижению производительности технологической установки из-за отсутствия резервного агрегата, контроль технического состояния может проводиться по показаниям стационарных или переносных систем диагностики и мониторинга технического состояния.

[179] Контроль технического состояния во время работы может включать в себя слежение:

за соответствием токовых нагрузок электродвигателя его номинальным значениям;

за параметром рабочей температурой подшипниковых узлов электродвигателя (в случае необходимости или по рекомендации завода изготовителя);

за отсутствием постороннего шума при работе электродвигателя;

за нагревом корпуса электродвигателя, в случае необходимости или по рекомендации завода изготовителя (температура корпуса не должна превышать заданные производителем параметры);

за чистотой электродвигателя и отсутствием посторонних предметов в окружающем его пространстве;

за исправностью защитного заземления электродвигателя и электроаппаратуры управления;

за наличием и состоянием масла в подшипниковых узлах (при условии возможности контроля);

за уровнем вибрации электродвигателя;

за наличием влаги в корпусах электродвигателей погружных насосов;

за деформацией конструктивных частей, прочих видимых дефектов;

за отсутствием течи масла из подшипниковых узлов;

за поступлением масла в подшипниковые узлы электродвигателя через смотровые окна;

за уровнем давления и температуры масла в маслосистеме (смазка подшипников электродвигателя);

за исправностью щеточного механизма (отсутствие искрения щеток);

за наличием и исправностью ограждений, закрывающих доступные вращающиеся части электродвигателя.

[180] Периодические осмотры, находящихся в эксплуатации и в рабочем резерве электродвигателей, могут проводиться совместно с плановыми осмотрами.

[181] Необходимость и периодичность инструментального контроля (контроль комплектных узлов и деталей, уровня вибрации и шума, температурного нагрева и т.д.) может определяться требованиями нормативно-технической документации и НМД, определяющими требования по эксплуатации и ТОиР по видам компонентов, исходя из его фактического состояния.

[182] Далее будут приведены примеры методов и средств контроля за состоянием компонентов производственного объекта.

[183] Методы контроля, которые следует применять, в рамках контроля технического состояния, делятся на неразрушающие и разрушающие.

[184] Контроль может проводиться в соответствии с действующей нормативно-технической документацией для метода контроля и типа компонента.

[185] К неразрушающим методам относятся, например, акустико-эмиссионный контроль (АЭ), вибродиагностический контроль / стационарный вибродиагностический контроль (ВД / СВД), визуально-измерительный контроль (ВИК), вихретоковый контроль (ВК), контроль проникающими веществами (ПВК), магнитный контроль (магнитопорошковый контроль (МП), метод магнитной памяти металла (ММПМ) и др.), рентгеновский (радиографический) контроль (РК), система предиктивной аналитики (СПА) предназначенная для мониторинга технического состояния компонентов на основе фактических параметров, считываемых с датчиков, и моделью эталонной эксплуатации, тензометрические исследования, тепловой контроль (ТК), ультразвуковой контроль (ультразвуковая толщинометрия (УЗТ), ультразвуковая дефектоскопия (УЗД)), химический анализ состава металла, испытания электрооборудования повышенным напряжением, измерения сопротивления изоляции.

[186] К разрушающим методам контроля относятся, например, измерение твердости (НВ), исследование физико-механических свойств (МЕХ), металлографические исследования (МГ), химический анализ состава металла, испытания электрооборудования повышенным напряжением, измерения сопротивления изоляции.

[187] При необходимости могут применяться дополнительные методы контроля технического состояния компонента, учитывающие индивидуальные особенности исследуемого компонента.

[188] При контроле компонента в режиме эксплуатации предпочтение может отдаваться средствам контроля, не требующим подготовки поверхности (применение электромагнитно-акустических преобразователей для измерения толщины, использование вихретокового метода и метода магнитной памяти металла для контроля сварных швов, использование дальнодействующего УЗД с магнитострикционными датчиками, рентгеновский контроль и т.п.).

[189] На средства контроля могут быть наложены, например, следующие требования:

средства неразрушающего контроля должны соответствовать требованиям, предъявляемым соответствующей нормативно-технической документации по проведению заявленного метода контроля;

средства неразрушающего контроля должны обеспечивать получение достоверной информации для ее последующего анализа;

средства неразрушающего контроля должны обеспечивать безопасное проведение работ и иметь исполнение (системы защиты) соответствующее специфическим условиям проведения неразрушающего контроля. Допускается использование средств неразрушающего контроля без соответствующего исполнения при обеспечении условий их безопасного применения;

средства неразрушающего контроля должны обеспечивать получение информации в заявленном (согласно паспорту) интервале температур;

средства неразрушающего контроля должны иметь соответствующую эксплуатационную и разрешительную документацию, подтверждающую качество их исполнения;

средства измерения должны иметь «Свидетельство об утверждении типа средств измерений» Федерального агентства по техническому регулированию и метрологии;

средства измерения должны иметь действующее свидетельство о поверке.

[190] Методы, объёмы, периодичность контроля состояния сосудов и технологических трубопроводов по фактическому техническому состоянию могут быть определены в соответствии со следующим вариантом выполнения настоящего изобретения.

[191] Контроль технического состояния компонента по фактору коррозионного воздействия технологической среды может быть произведен на основании определения балла коррозионной активности среды - nа рассчитываемого с использованием следующей формулы:

где:

KТ - коэффициент, учитывающий влияние температуры;

Kдав - коэффициент, учитывающий влияние давления;

Kам - коэффициент, учитывающий антикоррозионные мероприятия;

ψмакс - поправочный коэффициент;

Kи - коэффициент коррозионной интенсивности;

Kс - коэффициент, учитывающий влияние неучтенных компонентов среды на усиление ее коррозионной активности;

n - числовой показатель количества учитываемых при анализе видов коррозии;

m - числовой показатель количества учитываемых при анализе компонентов среды.

[192] При этом значения KТ , Kдав , Kам , ψмакс , Kи и Kс могут быть табличными.

[193] На основании значения балла коррозионной активности среды может быть произведена оценка ранга по фактору коррозионного воздействия технологической среды, с установлением возможности эксплуатации рассматриваемого компонента по данному фактору, например, как указано ниже:

[194] Оценка ранга может быть также произведена на основании скорости коррозии, определенной согласно нормативно-технической документации. При этом зависимость ранга от скорости коррозии может быть задана, например, как указано ниже:

[195] Оценка ранга может быть также произведена на основании фактора продолжительности эксплуатации.

[196] Наиболее характерные ситуации, связанные с продолжительностью эксплуатации компонента могут соответствовать следующим рангам:

компоненты, находящиеся в эксплуатации более 3 лет, но не выработавшие расчетный срок службы, для которых плановое техническое обслуживание проводится в соответствии с требованиями нормативно-технической документации относятся к IV рангу.