Изобретение может использоваться в ядерной энергетике при производстве контейнеров для транспортировки и хранения отработавшего ядерного топлива и других радиоактивных материалов.

Известно устройство, система и способ хранения высокоактивных отходов (Apparatus, system and method for storing high level waste) [1], при изготовлении которого между его внутренней и внешней оболочками размещаются кольцевые элементы, образующие единую пакетную структуру, которая обеспечивает относительное положение внутренней и внешней оболочек и отвод тепла от внутренней оболочки. В пустотах кольцевых структур, собранных в пакет, размещается нейтронопоглощающий материал.

Недостатком технологии изготовления известного устройства является сложность формирования пакетной структуры из кольцевых элементов, располагаемых между внутренней и внешней оболочками.

Известен способ изготовления контейнера для радиоактивных материалов, при использовании которого контейнер [2] содержит кожух (биметаллический корпус), отлитый из чугуна или стали и экранирующий материал. При изготовлении контейнера экранирующий материал располагают внутри литьевой формы для кожуха, после чего следует заливка, например, чугуна, в упомянутую литьевую форму. Таким образом, получают литой биметаллический корпус, в котором экранирующий материал уже «погружен» в массив боковой стенки корпуса и занимает требуемое положение. С наружной стороны корпуса контейнера выполняется продольное оребрение для отвода тепла (ребра охлаждения). В другом варианте выполнения контейнера литой корпус размещается внутри кольцевого кожуха, который представляет собой две концентрично расположенные металлические обечайки, зазор между которыми заполнен экранирующим материалом. При этом через экранирующий материал пропускаются установленные в массиве литого корпуса теплоотводящие элементы, прикрепленные (приваренные) соответственно к упомянутым обечайкам и выступающие наружу за внешнюю обечайку. Теплоотводящие элементы выполняются в виде радиальных продольных листовых элементов.

Недостатком способа изготовления известного контейнера является то, что он предполагает высокую трудоемкость изготовления контейнера и, следовательно, высокую его стоимость.

Известен способ изготовления контейнеров типа CASTOR (например, CASTOR V/52, CASTOR V/21A, CASTOR V/19, CASTOR HAW 20/28 CG) разработки фирм Gesellschaft fur Nuklear - Service mbH (GNS) и Gesellschaft für Nuklear - Behälter mbH (GNB) (Германия) [3] корпуса которых изготавливаются монолитными из высокопрочного чугуна с шаровидным графитом (ВЧШГ). Вес отливки корпуса контейнера более 140 т, толщина стенки более 450 мм. В стенках корпусов контейнеров типа CASTOR выполняется система продольных осевых каналов (обычно круглого сечения), предназначенных для заполнения нейтронно-защитным материалом. Каналы выполняются диаметром 60-80 мм на глубину рабочей части корпуса путем механической обработки по двум диаметрам со смещением для предотвращения «прямого прострела» нейтронов. Расстояние между каналами 30-40 мм.

Недостатками известного способа изготовления контейнеров являются:

1. Организационно-технические трудности при изготовлении отливок массой более 140 т, так как известные модификаторы гарантируют получение необходимой формы и размеров графита в теле отливки и, как следствие, заданных механических свойств в течение не более 30 мин с начала выпуска металла из печей и до окончания заливки формы. Возможностями выполнить заливку в заданное время обладают единичные литейные предприятия мира.

2. Для изготовления каналов, служащих для размещения нейтронной защиты, требуется применение уникального узкоспециализированного дорогостоящего оборудования.

Наиболее близким по совокупности существенных признаков к заявляемому способу изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива является способ, используемый при изготовлении известного из уровня техники контейнера для транспортировки и/или хранения отработавшего ядерного топлива [4], при изготовлении которого коаксиально располагаются металлические наружный и внутренний стаканы, в образовавшейся между которыми полости размещаются теплоотводящие элементы, а свободное пространство заполняется радиационно-защитным материалом. Торцевые поверхности наружного стакана снабжаются амортизаторами в виде выступов полуторовой формы. Теплоотводящие элементы выполняются в виде металлических перемычек определенного размера, расположенных между наружным и внутренним стаканами контейнера. Конструктивной особенностью контейнера является то, что внутренний стакан, наружный стакан и теплоотводящие элементы представляют собой монолит из литьевого сплава ферритного высокопрочного чугуна.

К недостаткам технологии изготовления известного контейнера можно отнести сложность изготовления монолитного корпуса контейнера из высокопрочного чугуна. Указанный недостаток, в частности, обусловлен сложностью обеспечения достаточно высокой скорости охлаждения толстостенной отливки по всей толщине для обеспечения формирования необходимой структуры чугуна.

Технический результат от применения предлагаемого способа изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива заключается в повышении технологичности изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива, снижении трудовых и финансовых затрат на его изготовление.

Технический результат достигается тем, что в литейную форму внутренней части корпуса контейнера устанавливается цилиндр, выполненный из нержавеющей стали и теплоотводящие элементы с приспособлениями для их сохранности при взаимодействии с расплавом высокопрочного чугуна с шаровидным графитом, заполняющим литейную форму, таким образом, чтобы при остывании расплава высокопрочного чугуна с шаровидным графитом, заполнившего указанную литейную форму, цилиндр, выполненный из нержавеющей стали, оказывался соединенным с отливкой внутренней части корпуса за счет усадки, происходящей в процессе кристаллизации жидкого высокопрочного чугуна с шаровидным графитом, а теплоотводящие элементы одним торцом оказывались влитыми в наружную поверхность отливки внутренней части корпуса контейнера, затем осуществляют заливку литейной формы высокопрочным чугуном с шаровидным графитом, после остывания отливки производят выбивку, очистку и отрезку прибылей отливки внутренней части корпуса, затем собирают литейную форму, предназначенную для формирования наружной части корпуса, в центре которой устанавливают отливку внутренней части корпуса вертикально прибыльной частью вниз, при этом внешнюю поверхность отливки внутренней части обкладывают формовочной смесью, формируя при этом форму внутренней поверхности отливки наружной части корпуса таким образом, чтобы теплоотводящие элементы, одним торцом влитые в ее наружную поверхность, другим торцом выступали за пределы формовочной смеси, и внутренняя часть корпуса выполняла роль стержня в указанной литейной форме, затем устанавливают чугунные кокиля, формирующие наружную поверхность отливки корпуса контейнера, сверху кокиля закрывают чугунной крышкой, образующей дно отливки корпуса контейнера, затем осуществляется заливка указанной литейной формы расплавом высокопрочного чугуна с шаровидным графитом, после остывания отливки указанную литейную форму разбирают, и полученный корпус контейнера, в котором внутренняя и наружная его части оказываются соединенными между собой в требуемом взаимном положении за счет усадки высокопрочного чугуна с шаровидным графитом, происходит плотное примыкание наружной поверхности отливки внутренней части отливки корпуса к внутренней поверхности наружной части отливки корпуса контейнера, после остывания отливку корпуса контейнера направляют на проведение механической обработки, свободное пространство между внутренней и наружной частями корпуса через отверстия в днище наружной части корпуса заполняют нейтронно-защитным материалом, на наружную часть корпуса со стороны днища устанавливают плиту.

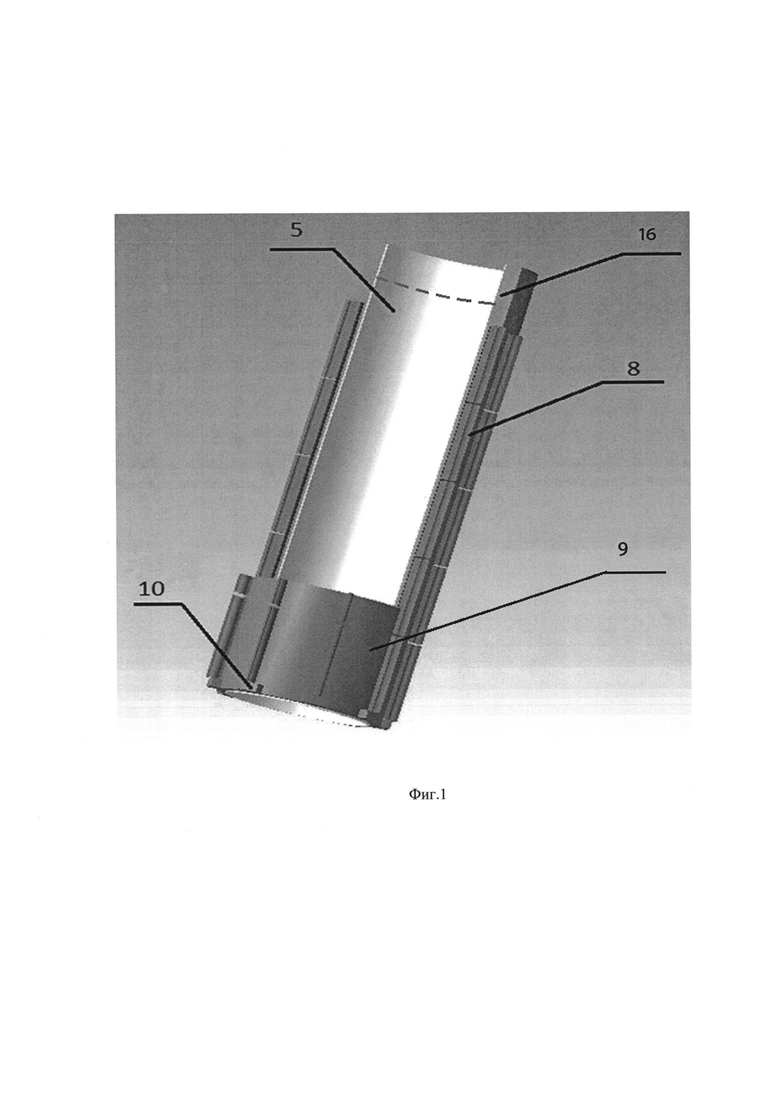

На фиг.1 представлена отливка внутренней биметаллической части корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива.

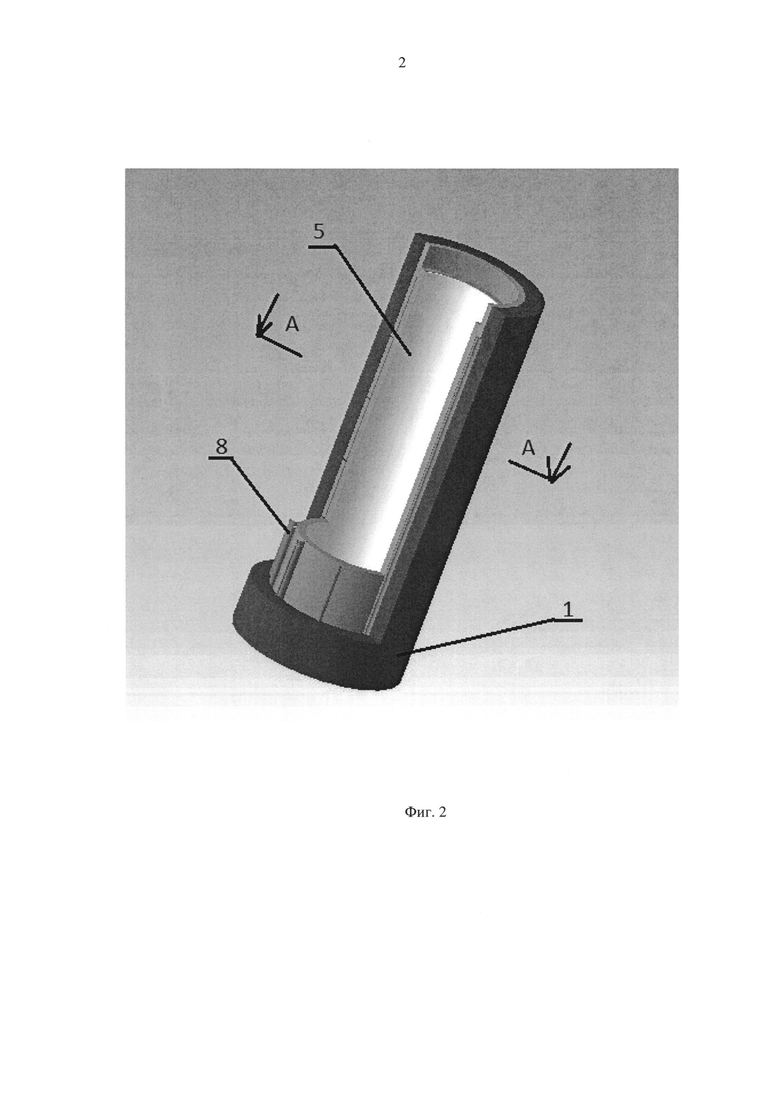

На фиг.2 представлена триметаллическая отливка корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива.

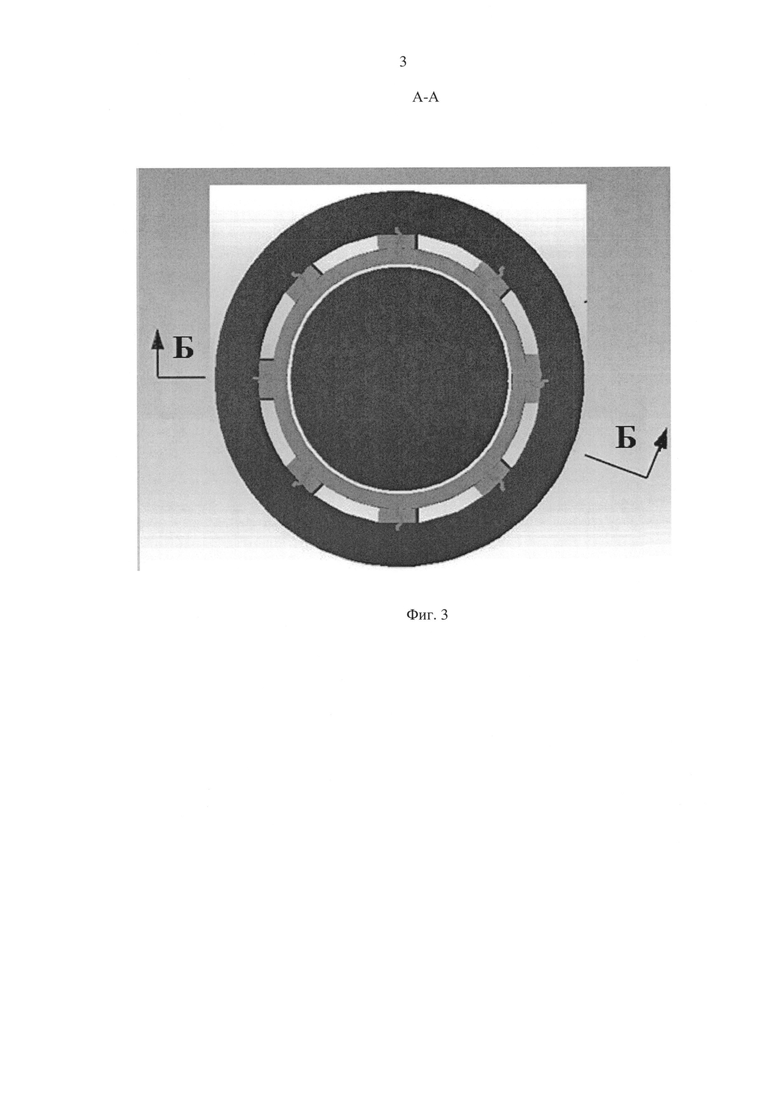

На фиг.3 показано сечение А-А корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива.

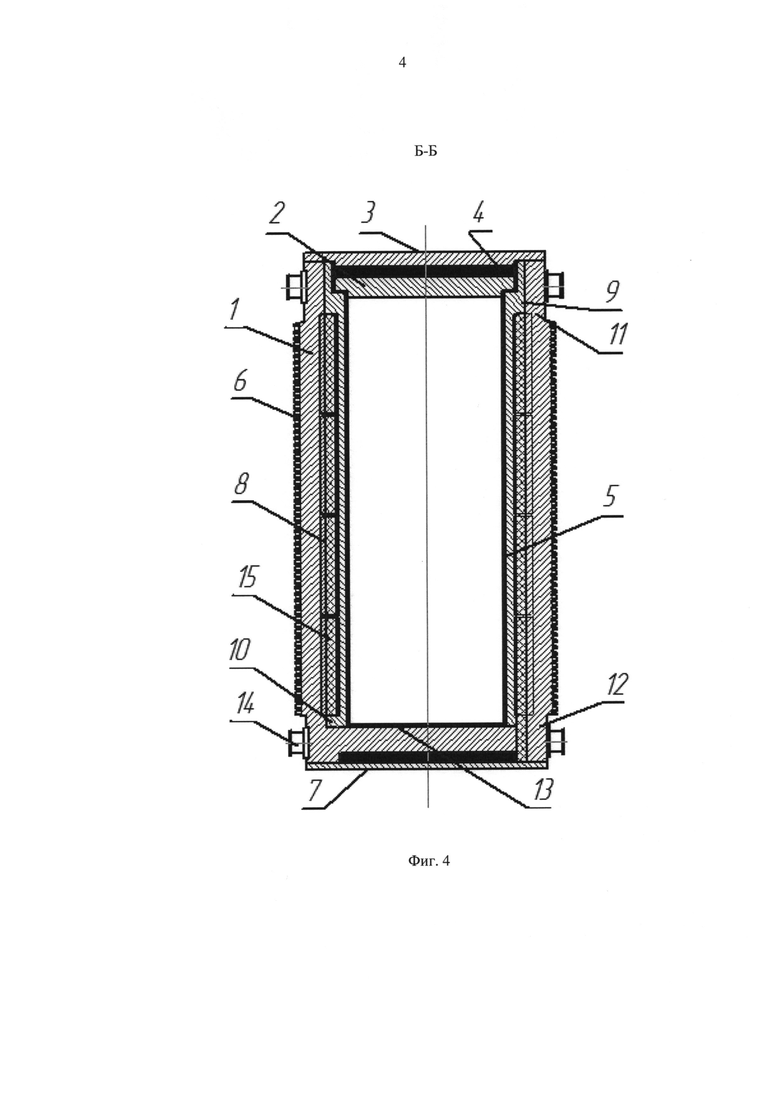

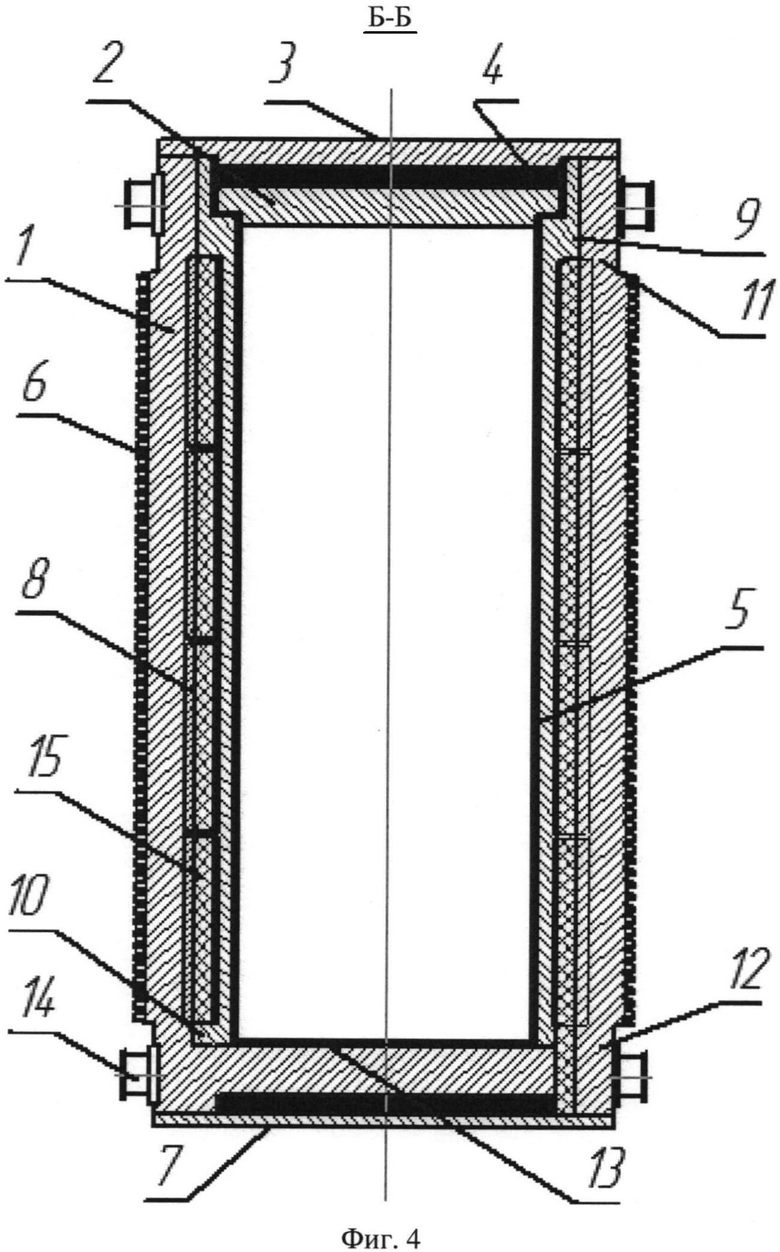

На фиг.4 показано сечение Б-Б контейнера для транспортировки и хранения отработавшего ядерного топлива.

Способ обеспечивает изготовление контейнера для транспортировки и хранения отработавшего ядерного топлива, включающего в себя триметаллический корпус, образуемый внутренней биметаллической (фиг.1) и наружной 1 частями, соединенными между собой за счет усадки, происходящей в процессе кристаллизации расплава высокопрочного чугуна с шаровидным графитом, а также теплоотводящие элементы 8, размещенные между наружной поверхностью внутренней биметаллической и внутренней поверхностью наружной 1 частей корпуса.

Согласно предлагаемому способу изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива корпус контейнера изготавливается из высокопрочного чугуна с шаровидным графитом путем двух заливок. Для заливки используется дождевая литниковая система.

При первой заливке изготавливается отливка внутренней части корпуса. При изготовлении литейной формы внутренней части корпуса в ней устанавливается цилиндр 5, выполненный из нержавеющей стали и образующий внутреннюю часть отливки внутренней части корпуса. Внешняя поверхность отливки внутренней части корпуса образуется 4-5 стержнями, установленными в литейную форму.

В стержни устанавливают теплоотводящие элементы 8, имеющие изогнутую форму и выполненные из материала с высокой теплопроводностью, например меди, и с выполнением мер защиты для их сохранности при взаимодействии с расплавом высокопрочного чугуна с шаровидным графитом, заполняющим литейную форму, таким образом, чтобы после остывания отливки теплоотводящие элементы 8 одним своим торцом оказывались влитыми во внешнюю поверхность отливки внутренней части корпуса.

В качестве мер защиты теплоотводящих элементов 8 от изменения заданной формы при воздействии высокой температуры, обусловленной взаимодействием с расплавом высокопрочного чугуна с шаровидным графитом, могут использоваться приспособления в виде защитных футляров, изготовленных из стали Х18Н9Т, в которые и помещаются теплоотводящие элементы 8.

Для компенсации теплового расширения теплоотводящих элементов 8 и цилиндра 5 в литейной форме предусмотрены зазоры по высоте.

После остывания отливки внутренней части корпуса теплоотводящие элементы 8, выполненные из меди, оказываются влитыми во внешнюю поверхность отливки внутренней части корпуса, и цилиндр 5, выполненный из нержавеющей стали, оказывается соединенным с отливкой внутренней части корпуса за счет усадки, происходящей в процессе кристаллизации жидкого высокопрочного чугуна с шаровидным графитом по мере остывания отливки внутренней части корпуса.

После выбивки, очистки и отрезки прибылей отливка внутренней части корпуса используется при второй заливке.

При второй заливке в литейную форму устанавливается отливка внутренней части корпуса прибыльной частью 16 вниз с заполненным стержневой смесью пространством между теплоотводящими элементами 8 и образует внутреннюю поверхность отливки корпуса контейнера. Внешняя поверхность отливки корпуса контейнера формируется чугунными кокилями, установленными в литейную форму. Сверху кокиля закрывают чугунной крышкой, образующей дно отливки корпуса контейнера.

Следует заливка указанной литейной формы высокопрочным чугуном с шаровидным графитом.

При остывании расплава чугуна с шаровидным графитом происходит плотное примыкание посадочных поясков 11, 12 наружной части 1 к посадочным пояскам 9, 10 внутренней биметаллической части, за счет чего происходит надежное фиксирование внутренней биметаллической и наружной 1 частей корпуса относительно друг друга в требуемом взаимном положении. При этом теплоотводящие элементы 8 оказываются влитыми между наружной поверхностью внутренней биметаллической части корпуса и внутренней поверхностью наружной части 1 корпуса.

После остывания отливки корпуса контейнера указанную литейную форму разбирают, полученный корпус контейнера направляют на проведение механической обработки.

При изготовлении корпуса контейнера возможна установка цилиндра 5 в отливку корпуса контейнера по горячей прессовой посадке на стадии ее охлаждения при температуре 150-200°C, а также изготовление внутренней части (фиг.1) корпуса без цилиндра 5 и днища 13, изготовленных из нержавеющей стали, при обеспечении коррозионно-стойкого покрытия внутренней поверхности внутренней части корпуса другим методом.

В полученном корпусе контейнера для транспортировки и хранения отработавшего ядерного топлива свободное пространство 15 между внутренней и наружной частями корпуса через отверстия в днище наружной части 1 корпуса заполняется нейтронно-защитным материалом, а на поверхность днища наружной части 1 устанавливается плита 7. При этом пространство между плитой 7 и поверхностью днища наружной части корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива заполняется нейтронно-защитным материалом.

При данном способе изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива его внутренняя биметаллическая часть отливается из высокопрочного чугуна с шаровидным графитом и имеет форму цилиндра с посадочными поясками, выполненными на внешней поверхности в верхней ее части 9 и нижней части 10 путем механической обработки отливки, внутри которого расположен цилиндр 5, снабженный устанавливаемым при сборке корпуса днищем 13, изготовленным, например, из нержавеющей стали. Нержавеющая сталь обеспечивает коррозионно-стойкое покрытие внутренней части корпуса контейнера.

Наружная часть 1 корпуса предлагаемого устройства также отливается из высокопрочного чугуна с шаровидным графитом и имеет форму стакана с внутренними посадочными поясками, находящимися в верхней 11 и нижней 12 частях корпуса и сопрягаемых с посадочными поясками 9, 10 внутренней биметаллической части. Наружная часть 1 имеет днище (фиг.3) со сквозными отверстиями, располагаемыми напротив полости, образующейся при изготовлении контейнера для транспортировки и хранения отработавшего ядерного топлива между наружной поверхностью внутренней биметаллической части и внутренней поверхностью наружной части 1 при сборке триметаллического корпуса. Через данные отверстия в днище наружной части 12 осуществляется заполнение вышеуказанной полости между внутренней и наружной 1 частями корпуса нейтронно-защитным материалом. На наружной поверхности днища наружной части 1 устанавливается плита 7 соответствующей ему формы, изготовленная, например, из нержавеющей стали и выполняющая функцию крышки для отверстий в днище наружной 1 части корпуса.

На наружной части 1 корпуса предусмотрены грузозахватные цапфы 14, обеспечивающие возможность перемещения и кантования контейнера для транспортировки и хранения отработавшего ядерного топлива, а также поперечные полученные токарной обработкой отливки ребра 6 охлаждения, обеспечивающие хорошую теплоотдачу от корпуса в окружающую среду.

Двойной барьер герметичности контейнера для транспортировки и хранения отработавшего ядерного топлива обеспечивается за счет того, что на внутреннюю биметаллическую часть, имеющую форму цилиндра, устанавливают герметично закрываемую крышку 2, на наружную часть 1 устанавливают герметично закрываемую крышку 3.

Для обеспечения защиты от нейтронного излучения внутреннее пространство между крышками 2 и 3 заполняют твердым нейтронно-защитным материалом 4.

Теплоотводящие элементы 8 выполняются в виде изогнутых пластин для предотвращения «прямого прострела» нейтронов. При этом теплоотводящие элементы контейнера для транспортировки и хранения отработавшего ядерного топлива изготавливаются состоящими из 4-5 частей с тепловыми зазорами.

Для безопасной транспортировки отработавшего ядерного топлива на наружной поверхности контейнера для транспортировки и хранения отработавшего ядерного топлива устанавливаются демпферные устройства (на фиг. не показаны), служащие для защиты находящегося внутри контейнера экологически опасного груза от повреждения в результате воздействия ударных нагрузок при неаккуратном обращении с ним, а также возникновении аварийных ситуаций.

Благодаря новизне предлагаемого способа изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива повышается его технологичность при снижении финансовых и трудовых затрат за счет упрощения конструкции соединения наружной и внутренней биметаллических частей корпуса при обеспечении надежного их фиксирования относительно друг друга, а также исключения необходимости применения специальных трудоемких операций по установке теплоотводящих элементов 8 при обеспечении их надежного контакта с корпусными деталями по всей поверхности их заделки, в результате чего повысится теплопередача.

Общий вес комплекта отливок из ВЧШГ в расчете для реактора типа ВВР-1000 будет не более 120 т при ширине полости для нейтронной защиты 100 мм. Максимальный вес наибольшей отливки не будет превышать 90 т, а толщина стенок отливок будет менее 300 мм (по сравнению с аналогом весом монолитной отливки вес корпуса контейнера составляет более 140 т, а толщина стенки более 450 мм)

Предлагаемое изобретение:

а) повышает уровень механических свойств отливок. По данным Федерального института исследований и испытаний материалов (ВАМ Германии) относительное удлинение составит не менее 16%, чего не удается достигнуть в известных конструкциях корпусов контейнеров, у которых из-за большой толщины стенок удлинение составляет не менее 12%,

б) уменьшает уровень организационно-технических требований к изготовителям литых чугунных корпусов контейнеров для транспортировки и хранения отработавшего ядерного топлива в связи с уменьшением веса одноразовой отливки со 140 т до 90 т.

в) теплоотводящие элементы, влитые в стенки внутренней и внешней частей отливок корпуса контейнера, образуют наилучший контакт по сравнению с представленными аналогами.

г) коррозионно-стойкое покрытие внутренней части корпуса контейнера в виде цилиндра 5 из нержавеющей стали образуется на стадии изготовлении отливки.

1. Патент WO 2008005932, МПК G21C 19/02, приоритет 2006 г.

2. Патент EP 0116412А1, МПК G21F 5/00, приоритет 1984 г.

3. Калинкин В.И. и др. Хранение отработавшего ядерного топлива энергетических реакторов. - СПб., 2009, с.44-50.

4. Патент на полезную модель RU 9998 U1, МПК G21F 5/008, приоритет 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2018 |

|

RU2686457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА КОНТЕЙНЕРА ДЛЯ ТУК С ЧЕХЛОМ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2017 |

|

RU2646852C1 |

| ДВУХЦЕЛЕВОЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2711078C1 |

| ЧЕХОЛ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2018 |

|

RU2686476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2670103C2 |

| КОРПУС КОНТЕЙНЕРА ДЛЯ ПЕРЕМЕЩЕНИЯ И ХРАНЕНИЯ РАДИОАКТИВНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2674464C2 |

| КОНТЕЙНЕР ДЛЯ ТУК С ЧЕХЛОМ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2017 |

|

RU2642449C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2465662C1 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

Изобретение относится к ядерной энергетике. Способ изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива включает изготовление корпуса контейнера. Заполняют образовавшиеся полости нейтронно-защитным материалом. В литейную форму внутренней части корпуса контейнера устанавливают цилиндр. Наружная часть корпуса крепится к его внутренней биметаллической части за счет усадки. Усадка происходит в процессе кристаллизации жидкого металла (расплава чугуна), при этом теплоотводящие элементы оказываются зажатыми (влитыми) между наружной поверхностью внутренней части корпуса и внутренней поверхностью наружной части корпуса. Изобретение позволяет повысить технологичность изготовления контейнера, снизить трудовые и финансовые затраты на его изготовление. 4 ил.

Способ изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива, включающий изготовление корпуса контейнера, образуемого внутренней биметаллической и внешней чугунной частями корпуса, размещение между ними теплоотводящих элементов, заполнение образовавшихся полостей нейтронно-защитным материалом, отличающийся тем, что в литейную форму внутренней части корпуса контейнера устанавливается цилиндр, выполненный из нержавеющей стали, и теплоотводящие элементы с приспособлениями для их сохранности при взаимодействии с расплавом высокопрочного чугуна с шаровидным графитом, заполняющим литейную форму, таким образом, чтобы при остывании расплава высокопрочного чугуна с шаровидным графитом, заполнившего указанную литейную форму, цилиндр, выполненный из нержавеющей стали, оказывался соединенным с отливкой внутренней части корпуса за счет усадки, происходящей в процессе кристаллизации жидкого высокопрочного чугуна с шаровидным графитом, а теплоотводящие элементы одним торцом оказывались влитыми в наружную поверхность отливки внутренней части корпуса контейнера, затем осуществляют заливку литейной формы высокопрочным чугуном с шаровидным графитом, после остывания отливки производят выбивку, очистку и отрезку прибылей отливки внутренней части корпуса, затем собирают литейную форму, предназначенную для формирования наружной части корпуса, в центре которой устанавливают отливку внутренней части корпуса вертикально прибыльной частью вниз, при этом внешнюю поверхность отливки внутренней части обкладывают формовочной смесью, формируя при этом форму внутренней поверхности отливки наружной части корпуса таким образом, чтобы теплоотводящие элементы, одним торцом влитые в ее наружную поверхность, другим торцом выступали за пределы формовочной смеси, и внутренняя часть корпуса выполняла роль стержня в указанной литейной форме, затем устанавливают чугунные кокиля, формирующие наружную поверхность отливки корпуса контейнера, сверху кокиля закрывают чугунной крышкой, образующей дно отливки корпуса контейнера, затем осуществляется заливка указанной литейной формы расплавом высокопрочного чугуна с шаровидным графитом, после остывания отливки указанную литейную форму разбирают и полученный корпус контейнера, в котором внутренняя и наружная его части оказываются соединенными между собой в требуемом взаимном положении за счет усадки высокопрочного чугуна с шаровидным графитом, происходит плотное примыкание наружной поверхности отливки внутренней части отливки корпуса к внутренней поверхности наружной части отливки корпуса контейнера, после остывания отливку корпуса контейнера направляют на проведение механической обработки, свободное пространство между внутренней и наружной частями корпуса через отверстия в днище наружной части корпуса заполняют нейтронно-защитным материалом, на наружную часть корпуса со стороны днища устанавливают плиту.

| Центрофуга непрерывного действия | 1927 |

|

SU9998A1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2084975C1 |

| Дрифтерный шпиль для выборки дрифтерных сетей | 1958 |

|

SU116412A1 |

| US 3774037 A, 20.11.1973 | |||

| DE 3500999 A1, 17.07.1986. | |||

Авторы

Даты

2016-04-20—Публикация

2014-03-28—Подача