Изобретение предназначено для разделения газожидкостной смеси в поле центробежных сил.

Известен сепаратор, который включает вертикальный цилиндрический корпус, горизонтальную перегородку, входной, выходной, сливной патрубки, дефлектор, вертикальный сепарационный пакет, состоящий из вертикальных плоских изогнутых сепарационных пластин. Для улучшения эффективности аппарата и увеличения его производительности по жидкой и газовой фазам изогнутые концы пластин направлены в разные стороны касательно к наружному и внутреннему диаметрам сепарационного пакета, осевая линия входного патрубка по горизонтали смещена относительно осевой линии корпуса аппарата на 1/2 диаметра входного патрубка, при этом диаметр входного патрубка не превышает 1/4 диаметра корпуса, дефлектор, установленный по ходу вращения газожидкостного потока, имеет максимально допустимое сечение, причем по ходу потока он сужается по горизонтали и возрастает по высоте, сохраняя при этом площадь поперечного сечения, в конце верхней суженной части дефлектора установлена дугообразная пластина, нисходящая по ходу газожидкостного потока и направленная по отношению к горизонтали под углом 15°-30°, по ходу вращения газожидкостного потока с зазором к внутренней стороне корпуса установлена изогнутая пластина, которая своим нижним концом заходит под нижнюю крышку дефлектора [патент РФ №2244584, кл. B01D 45/12, опубл. 20.01.2005 г. ].

Недостатком известной конструкции является сложное конструктивное исполнение.

Наиболее близким к заявляемому является сепаратор, содержащий вертикальный цилиндрический корпус, горизонтальную крышку, входной, выходной, сливной патрубки, дефлектор, установленный по ходу вращения газожидкостного потока, вертикальный сепарационный пакет с плоским днищем, состоящий из плоских изогнутых сепарационных пластин, образующих щелевые каналы в зоне нахлестки и своими вертикальными изогнутыми концами направленных в разные стороны касательно относительно наружного и внутреннего диаметров сепарационного пакета, ложное днище, отличающийся тем, что в центре плоского днища сепарационного пакета и ложного днища выполнены сквозные отверстия, в которые вмонтирован пустотелый цилиндр, основание которого установлено на ложном днище, а верхняя кромка цилиндра приподнята относительно поверхности плоского днища, по наружному диаметру нижней поверхности ложного днища смонтирован цилиндрический вертикальный рассеиватель с просечками, а непосредственно под пустотелым цилиндром прикреплен диск [патент №2320395, МПК B01D 45/12, опубл. 27.03.2008 г. ].

Недостатком устройства является сложность конструктивного исполнения сепаратора, невысокая надежность устройства.

Технический результат - упрощение конструкции газожидкостного сепаратора и повышение надежности и прочности конструкции элементов завихрения за счет замены их на более прочные и легкие в изготовлении и эксплуатации.

Указанный технический результат достигается тем, что в газожидкостной сепаратор, содержащий вертикальный цилиндрический корпус, входной, выходной и сливной патрубки, сепарационный пакет, имеет особенность выполнения, заключающуюся в том, что сепарационный пакет выполнен в виде эксцентрично установленного отбойника, установленного по ходу вращения газожидкостного потока и представляющего собой цилиндрическую обечайку с перфорацией в нижней части и вырезом, при этом отбойник установлен таким образом, что образует с корпусом канал щелевого сопла, ограниченного боковыми стенками и направленного в вырез отбойника, минимальный зазор между отбойником и корпусом содержит герметичный замок, при этом зазор расположен напротив щелевого сопла, по центру отбойника расположен патрубок выхода газа, а зазор между отбойником и корпусом закрыт перегородкой с отверстиями для слива конденсата.

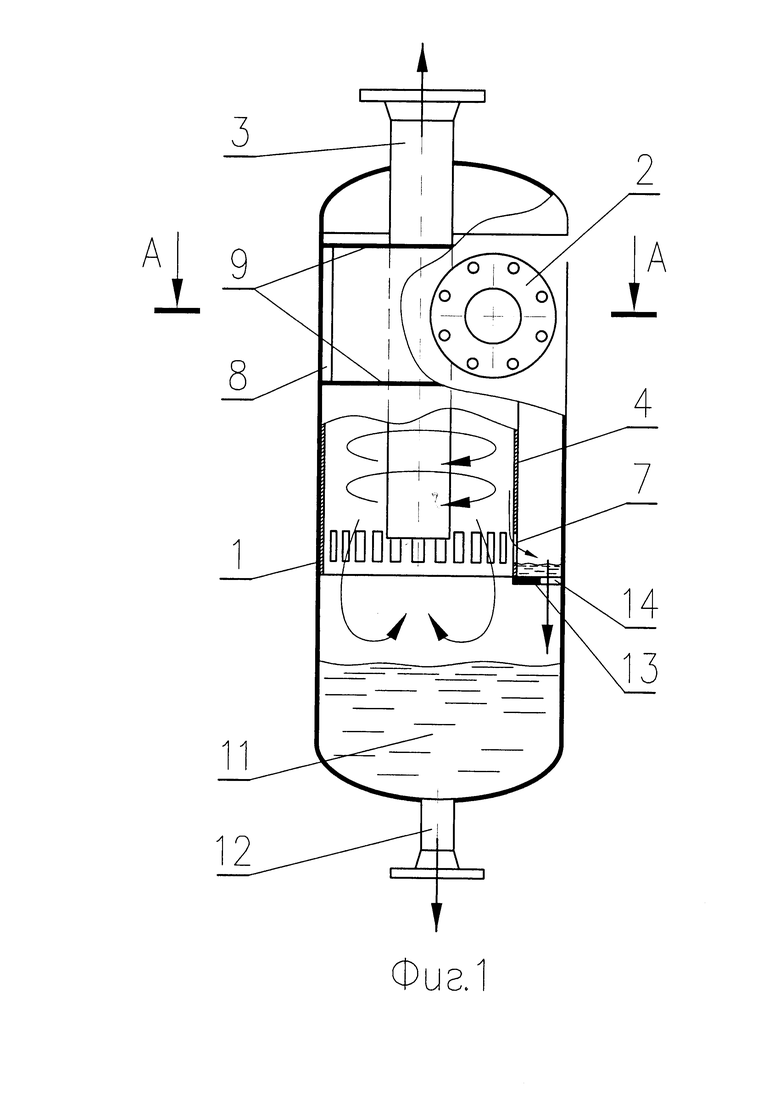

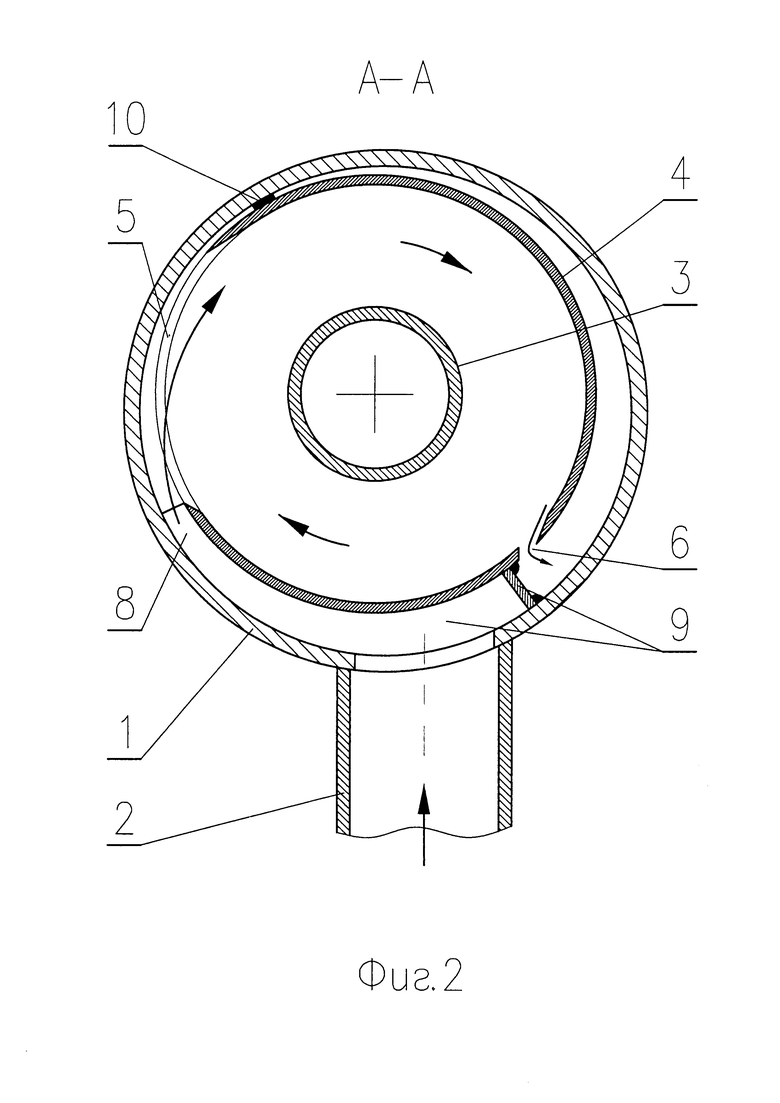

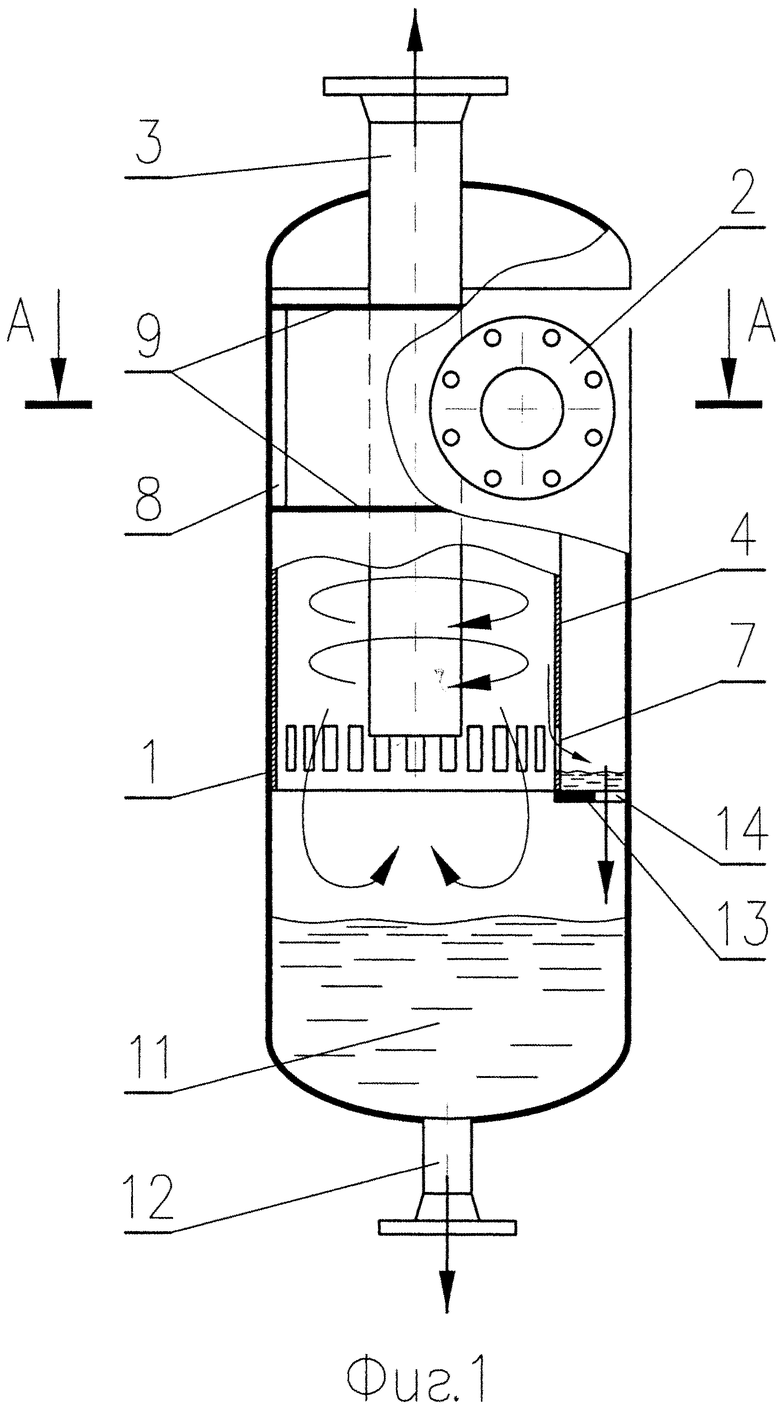

Сепаратор состоит из цилиндрического корпуса 1 с входным патрубком 2 газожидкостной смеси и выходным патрубком 3 выхода газа, сепарационный пакет, выполненный в виде эксцентрично установленного отбойника 4, установленного по ходу вращения газожидкостного потока и представляющего собой цилиндрическую обечайку с вырезом 5 для входа газожидкостного потока внутрь отбойника 4, щелью 6 для отвода отделенной жидкости в верхней части и перфорацией 7 для отвода остатков отделенной жидкости в его нижней части. Отбойник 4 образует с корпусом 1 канал щелевого сопла 8, ограниченного боковыми стенками 9 и направленного в вырез 5 отбойника. Минимальный зазор между отбойником 4 и корпусом 1 составляет 3…5 мм и располагается напротив щелевого сопла 8. В минимальном щелевом зазоре имеется герметичный замок 10. В нижней части сепаратора расположен конденсатосборник 11 с патрубком выхода конденсата 12. Внутри отбойника 4 размещен патрубок выхода газа 3, располагающийся по оси отбойника 4. Межтрубное пространство между корпусом 1 и отбойником 4 в нижней его части ограничено перегородкой 13 с отверстием 14 для слива конденсата вдоль стенки корпуса 1 в конденсатосборник 11. Канал щелевого сопла 8 между корпусом 1 и отбойником 4 в нижней части закрыт перегородкой 13 с отверстиями для слива конденсата (фиг. 1 и фиг. 2).

Устройство работает следующим образом.

Газожидкостная смесь подается в газожидкостной сепаратор через входной патрубок 2 и ударяется в отбойник 4, при этом крупные капли осаждаются на отбойнике и коагулируются. Затем поток, двигаясь по каналу щелевого сопла 8 между корпусом 1 и отбойником 4, ускоряется, закручивается вдоль поверхности корпуса 1 и через вырез 5 в отбойнике 4 попадает на внутреннюю поверхность отбойника, где продолжает закручиваться в кольцевом канале, образованном отбойником 4 и патрубком выхода газа 3. Крупные капли в потоке под действием сил инерции, сохраняя прямолинейную направленность движения, попадают на стенку корпуса сепаратора и по ней пленкой стекают в щель между отбойником 4 и корпусом 1 скапливаясь возле замка 10 и стекая вдоль него в межтрубное пространство, образованное отбойником 4 и корпусом 1. Под действием центробежных сил, возникающих при вращении потока в кольцевом канале между отбойником 4 и патрубком выхода газа 3, газожидкостная смесь разделяется на газ и жидкость. Осажденная жидкость удаляется с внутренней поверхности отбойника в межтрубное пространство через щель 6. Таким образом, большая часть жидкости улавливается и отводится в межтрубное пространство в начале сепарации, не контактируя с циркулирующим газовым потоком и не разбрызгиваясь в дальнейшем потоком газа из щелевого сопла 8. Дальнейшее вращение газового потока в кольцевом канале между отбойником 4 и патрубком выхода газа 3 способствует отделению оставшейся в потоке жидкости, которая оседает в виде пленки на отбойнике 4 и движется к нижней части отбойника, где имеются отверстия перфорации 7 прямоугольной формы, сквозь которые уловленная жидкость также отводится в межтрубное пространство между корпусом 1 и отбойником 4. Уловленная жидкость, попавшая в межтрубное пространство, стекает в конденсатосборник 11 через отверстие 14 в перегородке 13 по стенке корпуса 1. На выходе из кольцевого канала между отбойником 4 и патрубком выхода газа 3 поток расширяется, теряя свою скорость, при этом очищенный от жидкости газ находится ближе к центру потока, откуда он попадает в патрубок 3 выхода газа. Уловленная жидкость откачивается из конденсатосборника 11 через патрубок выхода конденсата 12.

Таким образом, описанный газожидкостный сепаратор позволяет эффективно очищать поток газа как от капельной жидкости, находящейся в газе, так и от жидкости, которая может поступать в патрубок 2 входа газа в виде жидкостных пробок или уже выпавшей из газа жидкости, увлекаемой газом в виде пленки или ручья в сепаратор, без опасения ее разбрызгивания или повреждения элементов сепаратора.

Предлагаемое изобретение находит промышленное применение на нефтяных промыслах для разделения газожидкостной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА ЭЖЕКЦИОННЫЙ (ВАРИАНТЫ) | 2006 |

|

RU2299756C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА (ВАРИАНТЫ) | 2006 |

|

RU2304455C1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2010 |

|

RU2432195C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2007 |

|

RU2346727C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| Сепаратор газожидкостный вихревого типа | 2022 |

|

RU2824856C2 |

| Сепаратор газовый вихревого типа | 2017 |

|

RU2635159C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2017 |

|

RU2654077C1 |

Изобретение предназначено для разделения газожидкостной смеси в поле центробежных сил и может найти промышленное применение на нефтяных промыслах для разделения газожидкостной смеси. Газожидкостный сепаратор содержит вертикальный цилиндрический корпус, входной, выходной и сливной патрубки, сепарационный пакет. Сепарационный пакет выполнен в виде эксцентрично установленного отбойника, установленного по ходу вращения газожидкостного потока и представляющего собой цилиндрическую обечайку с перфорацией в нижней части и вырезом. При этом отбойник установлен таким образом, что образует с корпусом канал щелевого сопла, ограниченного боковыми стенками и направленного в вырез отбойника. Минимальный зазор между отбойником и корпусом составляет 3

Газожидкостной сепаратор, содержащий вертикальный цилиндрический корпус, входной, выходной и сливной патрубки, сепарационный пакет, отличающийся тем, что сепарационный пакет выполнен в виде эксцентрично установленного отбойника, установленного по ходу вращения газожидкостного потока и представляющего собой цилиндрическую обечайку с перфорацией в нижней части и вырезом, при этом отбойник установлен таким образом, что образует с корпусом канал щелевого сопла, ограниченного боковыми стенками и направленного в вырез отбойника, минимальный зазор между отбойником и корпусом содержит герметичный замок, при этом зазор расположен напротив щелевого сопла, по центру отбойника расположен патрубок выхода газа, а зазор между отбойником и корпусом закрыт перегородкой с отверстиями для слива конденсата.

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ СЕПАРАТОР "КОЛИБРИ " | 2003 |

|

RU2244584C1 |

| Подвесной конвейер для подачи деталей к станкам | 1944 |

|

SU66972A1 |

| Способ получения комбинированных удобрений | 1937 |

|

SU55636A1 |

| Устройство для счета числа бревен, проходящих по элеватору, по их длинам и диаметрам | 1936 |

|

SU52731A1 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЦИКЛОН ПО УЛАВЛИВАНИЮ МЕЛКОДИСПЕРСНЫХ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2379093C2 |

| GB 1048873 A, 23.11.1966 | |||

| US 3766720 A, 23.10.1973. | |||

Авторы

Даты

2016-04-20—Публикация

2014-09-29—Подача