Изобретение относится к комплексным модификаторам, улучшающим свойства органического вяжущего и материалов на его основе, используемых в строительстве (слои дорожной одежды, защитные, изоляционные, гидрофобные покрытия, композитные материалы и т.д.).

Основными нормативными документами, действующими на территории Российской Федерации, в которых сформулированы требования к данному классу материалов, являются: ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие», ГОСТ 11955-82 «Битумы нефтяные дорожные жидкие», ГОСТ 6617-76 «Битумы нефтяные строительные», ГОСТ Р 52056-2003 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол», СТО АВТОДОР 2.1-2011 «Битумы нефтяные дорожные улучшенные», ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон», ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов», ГОСТ 31015-2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные» и др.

В связи с постоянно растущей интенсивностью движения и высокой грузонапряженностью необходимо предусматривать меры по повышению качества материалов и покрытий, воспринимающих нагрузки от транспортных средств.

В зарубежной и отечественной практике для устройства и ремонта дорожных покрытий используют композиционные материалы на основе битума и различных модификаторов, содержащих, например, серу, каучук, органо-марганцевые компаунды, термопластичные полимеры, термопластичные каучуки и т.д.

Невысокое качество окисленных битумов, используемых в дорожном строительстве, дало толчок для внедрения полимерно-битумных вяжущих и появлению битумов нефтяных дорожных улучшенных с более высокими интервалами работоспособности, что особенно важно для России, где годовая амплитуда температур во многих регионах достигает 100°C и выше, что создает тяжелые условия работы материалов в атмосферной среде.

Целесообразность применения в составе дорожного асфальтобетона битума с тем или иным модификатором, в каждом конкретном случае необходимо оценивать с технической и экономической точки зрения, так как один и тот же компонент модификатора может одновременно улучшить одни показатели и негативно повлиять на другие. Например, повысить температуру размягчения битума, но увеличить температуру хрупкости и понизить трещиностойкость асфальтобетона.

Известен модификатор битума, описанный в патенте РФ №2266934 «Резиносодержащий полимерный модификатор битума». Резиносодержащий полимерный модификатор битума, включающий битум, полиэтилен, резиновую крошку, отличается тем, что в качестве пластифицирующей добавки используется мазут, а в качестве девулканизирующего неорганического соединения - известь строительная, при этом полиэтилен вводится вторичный как низкого, так и высокого давления.

Недостатком данного модификатора является использование вторичного высокомолекулярного полиэтилена (молекулярный вес 80000500000), имеющего температуру плавление выше 120°C, что усложняет процесс приготовления смеси и требует дополнительных энергозатрат при работе с ней.

Наиболее близким прототипом по технической сущности и получаемому результату к предлагаемому изобретению является вяжущее для дорожных покрытий, способ получения которого описан в патенте СССР №888825, дата приоритета - 13.09.1974. В способе описано получение вяжущего для дорожных покрытий путем смешения битума и полиолефина, выбранного из группы, содержащей полиэтилен, полипропилен и их смесь, с последующим перемешиванием и нагреванием смеси.

Основным недостатком данного изобретения является высокая температура приготовления данной композиции 260-310°C, что негативно сказывается на свойствах битума и приводит к преждевременному «старению» вяжущего, а также нестабильности смеси, которая при хранении подвержена расслаиванию компонентов.

Задачей данного изобретения является создание комплексного модификатора для органических вяжущих и асфальтобетонных смесей, состоящего из полностью совместимых компонентов, что позволит значительно улучшить основные эксплуатационные свойства дорожных покрытий и оснований без ухудшения каких-либо их показателей. Указанная задача решается тем, что состав модификатора содержит низкомолекулярный полиолефиновый термопласт, полученный в результате деструкции вторичного высокомолекулярного полиолефинового сырья (полиэтилена низкого давления, полиэтилена высокого давления, полипропилена), с температурой плавления 95-120°C, жидкий форполимер, волокносодержащий наполнитель с длиной волокон до 5 мм, выдерживающий без разрушения кратковременную температуру до 200°C, недеструктированный высокомолекулярный полимер с температурой плавления не выше 150°C при следующем соотношении компонентов, мас. %:

Низкомолекулярный полиолефиновый термопласт представляет собой твердый полимерный термопластичный материал с молекулярным весом от 2000 до 5000 и температурой плавления 95-120°C, имеющий вязкость расплава при 140°C 180-300 Па·c·10-3 (CPS 50-200 Гц), получаемый путем термодеструкции вторичных высокомолекулярных полиолефинов (полиэтилена низкого давления, полиэтилена высокого давления, полипропилена) с последующей дегазацией и гомогенизацией полиолефинового воска. Содержание данного компонента в модификаторе способствует повышению температуры размягчения неорганического вяжущего на 10-15°С. Кроме того, полиолефины защищают вяжущее от преждевременного старения и негативного атмосферного воздействия.

Физико-механические свойства низкомолекулярного полиолефинового термопласта указаны в таблице 1.

Форполимер представляет собой жидкую композицию, содержащую функциональные группы, способную участвовать в реакциях роста или(и) сшивания цепи с образованием эластичных высокомолекулярных линейных и сетчатых полимеров.

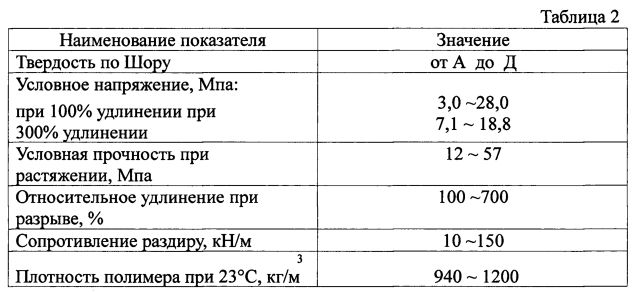

Физико-механические показатели «сшитых» эластомеров должны быть в пределах значений, указанных в таблице 2.

В данном изобретении описаны такие жидкие форполимеры как:

- уретановые предполимеры на основе простого или сложного полиэфира и толуилендиизоцианата с содержанием функциональных изоцианатных групп от 3 до 10% мас.;

- алкидная смола, модифицированная уретаном в избытке;

- алкидная смола, содержащая ненасыщенные жирные кислоты (высыхающие масла);

- сложные полиэфиры и алкиды, разветвленные полиолом, имеющие непрореагировавшие функциональные группы.

Инициаторами и катализаторами реакции «сшивки», полимеризации используемых форполимеров служат: повышенная температура (выше 100°C), УФ воздействие, окисление кислородом, вода, наличие аминных соединений и др.

Содержание форполимера в составе модификатора способствует увеличению показателя эластичности вяжущего на 25-40%, понижению температуры хрупкости на 3-17%, а также заметному повышению прочности при растяжении и температуры размягчения, улучшается адгезия и стойкость к атмосферным воздействиям.

Волокносодержащий наполнитель должен быть совместимым с модификатором и органическим вяжущим и содержать волокна длиной до 5 мм, следующих видов: неорганическое минеральное волокно (базальтовое, асбестовое, стекловолокно); органическое высокомолекулярное волокно (полиамидное, полипропиленовое, термопластичная микрофибра) с температурой плавления выше 160°C; композитное волокно (углеродное, текстильный корд). Основное назначение компонента - стабилизация органического вяжущего при повышенной температуре, вследствие этого волокносодержащий наполнитель должен выдерживать без разрушения кратковременную температуру до 200°C.

Недеструктированный высокомолекулярный полимер представляет собой неполиолефиновые полимеры (полиэтилентерефталат, полистирол, поливинилхлорид), имеющие схожие термические свойства, которые после термодеструкции не обладают технологическими свойствами низкомолекулярного полиолефинового термопласта, но при этом уменьшается их молекулярный вес, а температура плавления понижается до 140-150°C. После диспергирования модификатора они отвечают за функцию полимерного армирования материалов на органическом вяжущем.

Процесс производства модификатора органического вяжущего происходит следующим образом. Тщательно отобранный и очищенный от загрязнений полиолефиновый вторичный термопласт (полиэтилен низкого давления, полиэтилен высокого давления, полипропилен) подается в термодеструктор, где под воздействием температур происходит молекулярный распад полимера (деструкция) с понижением молекулярного веса и температуры плавления. После достижения необходимых свойств, и его дегазации деструктированный термопласт охлаждают и при необходимости гранулируют. Далее смешение отдозированных компонентов модификатора осуществляется на экструзионной установке. Компоненты не должны содержать инородных примесей (не указанных в описании) и влаги.

Температура во время перемешивания модификатора не должна превышать 140-150°C, после достижения однородности и окончательной дегазации, модификатор гранулируют, испытывают на соответствие заявленным показателям и упаковывают в мягкие контейнеры.

Модификатор органического вяжущего имеет вид гранул произвольной формы размером до 7 мм, цветом от светло-серого до темно-коричневого, с запахом мономерных продуктов либо совсем без него.

Влияние вида компонентов, их процентное соотношение и эффективность действия, определялись в результате лабораторных исследований органического вяжущего и смесей на его основе после воздействия на них отдельных компонентов и модификатора в целом.

В качестве исходных образцов были приняты битумы нефтяные дорожные вязкие марки 60/90, различных партий Саратовского НПЗ со следующими характеристиками:

Компоненты модификатора вводились по отдельности в битум при температуре 145-155°C, перемешивались до однородного состояния и испытывались на все показатели, указанные в таблице 3.

Результаты проведенных испытаний приведены в таблицах 4-20. Показатели, изменившиеся на величину менее 5%, не указаны в силу их незначимости. Количество используемого компонента указано в процентах относительно общей массы модификатора при 5%-ном содержании его в вяжущем.

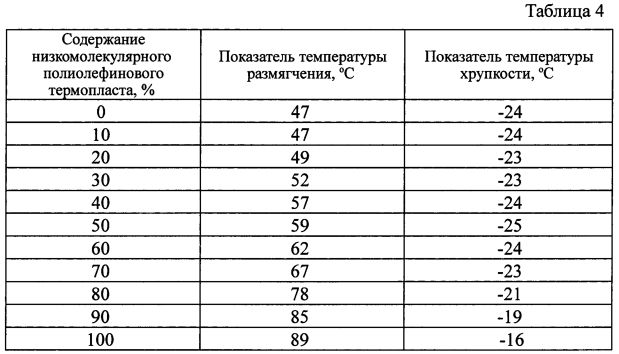

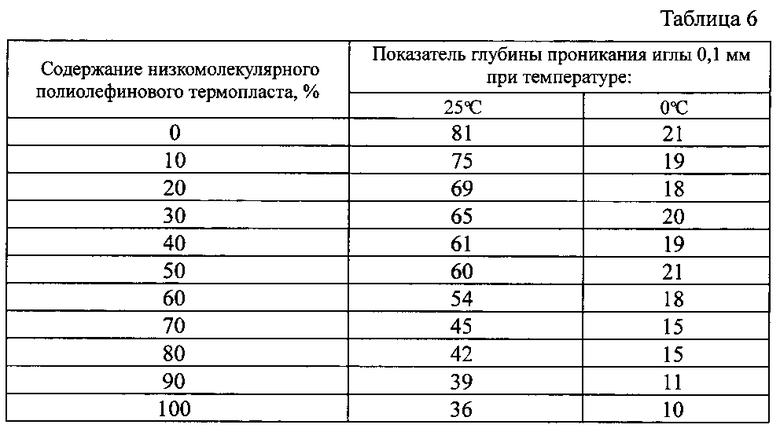

Результаты испытаний низкомолекулярного полиолефинового термопласта приведены в таблицах 4-6.

Низкомолекулярный полиолефиновый термопласт при температуре выше 105°C представляет собой жидкость, которая полностью совместима, легко смешивается и химически взаимодействует свободными концевыми группами углеводородов, входящими в состав полиолефинов, и органическим вяжущим, вследствие чего повышается температура размягчения, молекулярный вес, адгезия и стойкость к старению.

Влияние низкомолекулярного полиолефинового термопласта на температурные характеристики битума (образец №1)

Влияние низкомолекулярного полиолефинового термопласта на пластичные и эластичные свойства битума (образец №1)

Влияние низкомолекулярного полиолефинового термопласта на вязкость битума (образец №1)

При анализе полученных данных был определен диапазон допустимого содержания низкомолекулярного полиолефинового термопласта в модификаторе 40-60%.

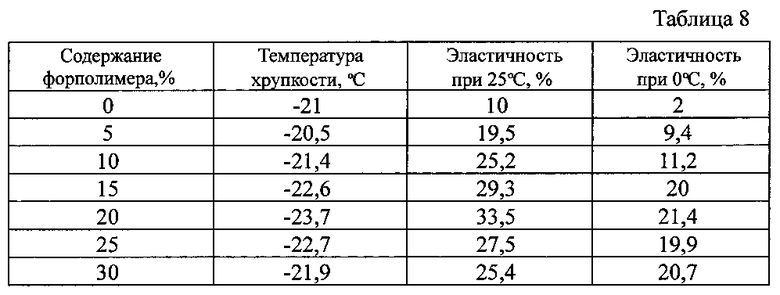

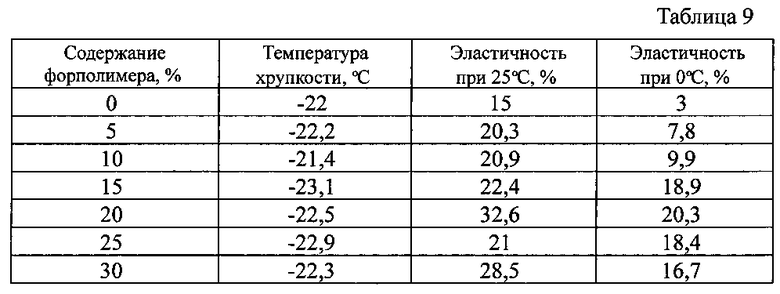

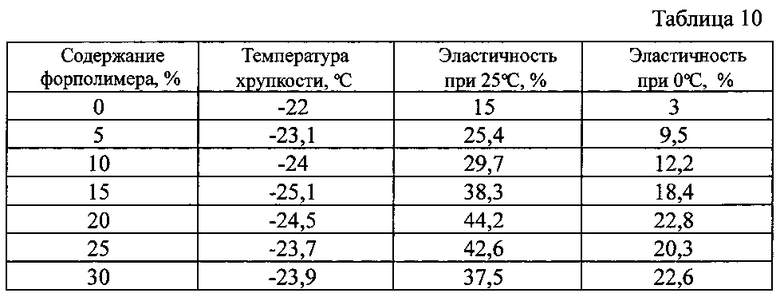

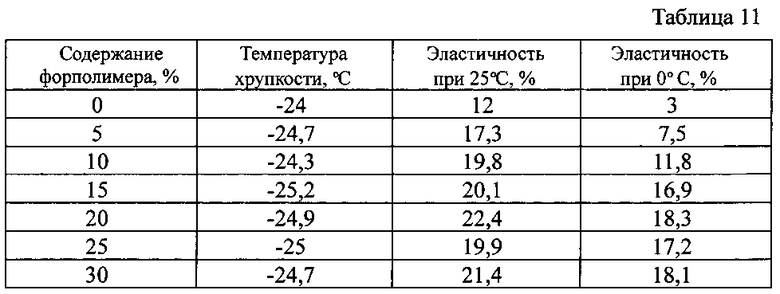

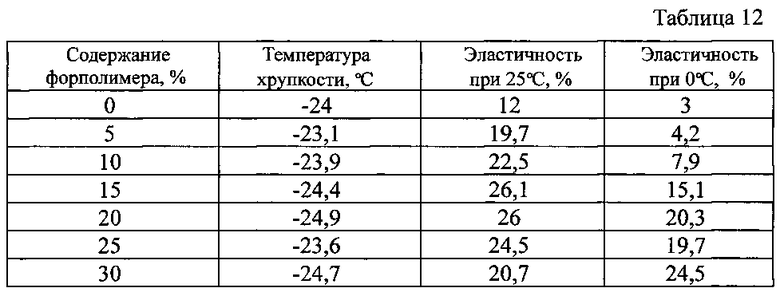

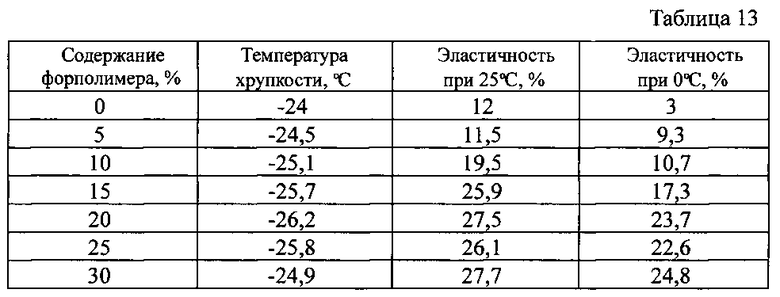

Результаты испытаний форполимера приведены в таблицах 7-13.

Эффективность использования форполимера в качестве компонента была подтверждена в результате испытаний различных композиций с битумом.

Модифицированные образцы получали введением готового форполимера в разогретый до 145-155°C битум с постоянным перемешиванием и поддержанием температуры. Далее равномерно диспергированный в массе форполимер при наличии инициаторов реакции начинал постепенно структурироваться (сшиваться) с незначительным увеличением вязкости смеси. После достижения полной однородности температуру композиции понижали до комнатной и выдерживали не менее суток перед испытанием.

Исходя из технологических свойств модификатора количество форполимера должно быть ориентировочно в 2-3 раза меньше содержания низкомолекулярного полиолефинового термопласта, в котором избыток термопласта защищает от преждевременного сшивания форполимера.

Влияние форполимера на основе простого полиэфира (полиокси-этиленгликоль) и толуилендиизоцианата (ТДИ 80/20) с содержанием избыточных изоцианатных групп 3,5% на эластичные свойства битума (образец №2)

Влияние форполимера на основе простого полиэфира (полиокси-этиленгликоль) и толуилендиизоцианата (ТДИ 80/20) с содержанием избыточных изоцианатных групп 6,2% на эластичные свойства битума (образец №2)

Влияние форполимера на основе сложного полиэфира (полиэтиленгликольадипинат), разветвленного глицерином, и толуилендиизоцианата (ТДИ 80/20) с содержанием избыточных изоцианатных групп 4,37% на эластичные свойства битума (образец №3)

Влияние форполимера, получаемого из низкомолекулярной алкидной смолы с гидроксильными группами, частичной заменой фталевого ангидрида толуилендиизоцианатом ТДИ 80/20 (форполимер имеет изоцианатные функциональные группы в количестве 2,21%) на эластичные свойства битума (образец №3)

Влияние форполимера на основе алкидной смолы, содержащей ненасыщенные жирные кислоты (линолевая, линоленовая), не менее 40%, на эластичные свойства битума

Форполимер добавлялся в разогретый битум (образец №1) при температуре 145-155°C, перемешивался в течение 2 часов с доступом кислорода, далее температуру композиции понижали до комнатной и выдерживали не менее суток перед испытанием.

Влияние форполимера на основе сложного полиэфира (полиэтиленгликольадипинат), разветвленного глицерином до точки гелеобразования, недоведенного (прерванного) до максимальной степени конденсации, на эластичные свойства битума

- Смешивался с разогретым до температуры 140-150°C битумом (образец №1), перемешивался в течение 2 часов с доступом кислорода, далее температуру композиции понижали до комнатной и выдерживали не менее суток перед испытанием.

Влияние форполимера на основе высокомолекулярной алкидной смолы, разветвленного глицерином до точки гелеобразования, не доведенного (прерванного) до максимальной степени конденсации, на эластичные свойства битума

- Смешивался с разогретым до температуры 140-150°C битумом (образец №1) в течение 1 часа, далее температуру композиции понижали до комнатной и выдерживали не менее суток перед испытанием.

При анализе полученных данных был определен оптимальный процентный интервал содержания форполимера в модификаторе 15-20%.

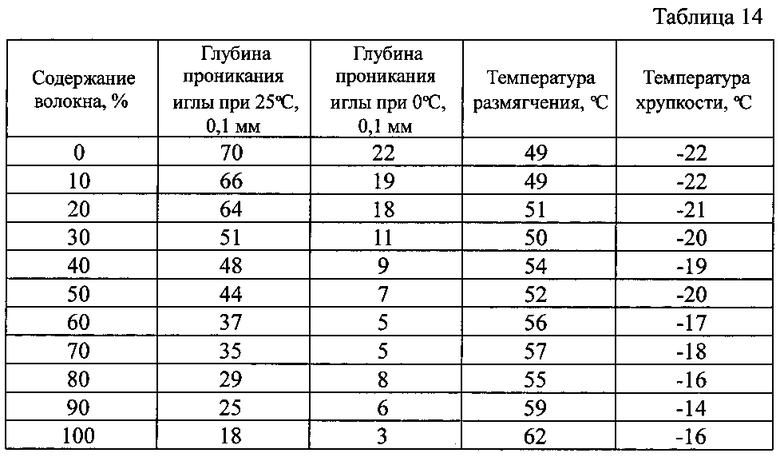

Результаты испытаний волокносодержащего наполнителя приведены в таблицах 14-18.

Влияние волокносодержащего наполнителя на органическое вяжущее было изучено на различных по природе и свойствам волокносодержащих наполнителях с длиной волокон не более 5 мм.

В качестве неорганического минерального волокна использовали поочередно: базальтовое, асбестовое, стекловолокно с примесями соответственно базальтовой, асбестовой и стеклянной крошки (муки), в различных соотношениях.

Введение волокносодержащего наполнителя в битум (образец №3) осуществляли при температуре 140-150°C с постоянным перемешиванием и испытывали сразу после равномерного распределения волокон в смеси.

В таблицах 14-18 приведены среднеарифметические значения полученных результатов, так как не разнятся более чем на 5%.

Изменение термопластичных свойств битума при введении волокносодержащего наполнителя с различным количеством неорганического волокна

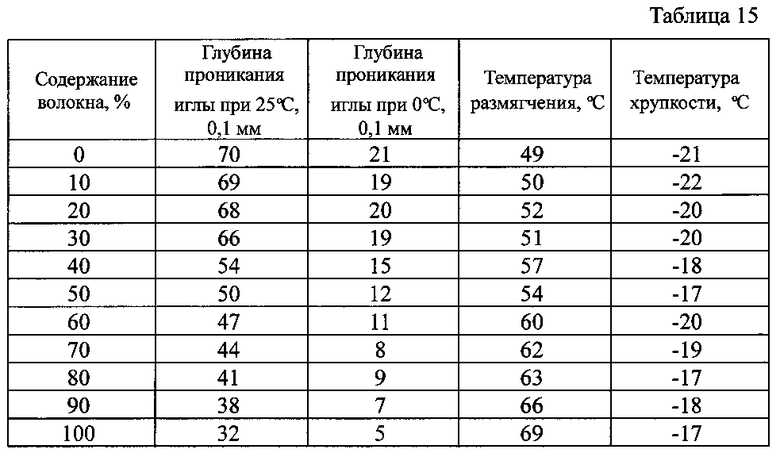

На возможность использования в качестве компонента для стабилизации вяжущего были испытаны различные органические волокна с разными молекулярными массами и температурами размягчения.

Исследования показали, что волокна должны иметь температуру размягчения выше 160°C и большой молекулярный вес, чтобы выдержать без разрушения кратковременную температуру до 200°C.

Этим критериям соответствовали полиамидное и полипропиленовое (армированное) волокно, термопластичная (полиэтилентерефталевая) микрофибра.

Полимеры по отдельности перемешивали с битумом (образец №2) при температуре 140-150°C. После равномерного распределения во всей массе образцы поочередно испытывали. Данные, полученные при различных испытаниях, были аналогичны и не отличались более чем на 5%, вследствие этого в таблицах приведены среднеарифметические результаты проведенных измерений.

Изменение термопластичных свойств битума при введении различного количества высокомолекулярного органического волокна

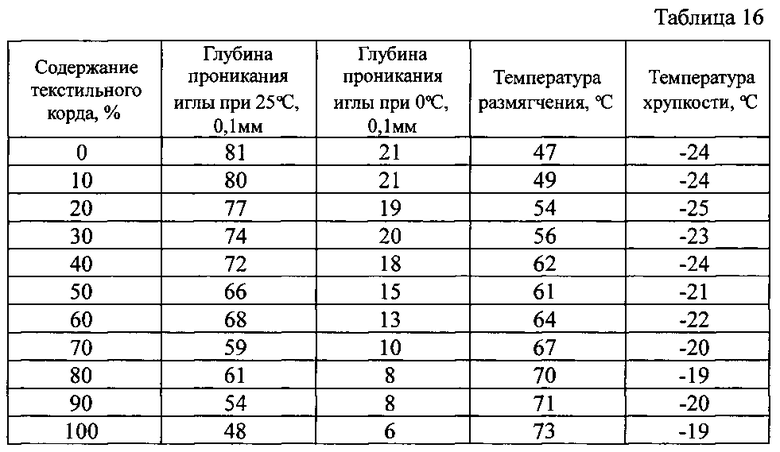

В испытаниях использовалось вторичное композитное волокно, извлекаемое из вышедшей из употребления продукции. Был исследован в качестве волокносодержащего наполнителя текстильный корд, получаемый при измельчении отработанных резиновых покрышек и очищенный от основной массы резиновой крошки.

Данный материал содержал трудно извлекаемую резиновую пыль в качестве примеси не более 10%, а само волокно представляло собой высокомолекулярный полиамид.

Текстильный корд, содержащий 10% резиновой крошки, вводили в разных количествах (процент относительно общей массы модификатора) в разогретый до температуры 140-150°C битум (образец №1), перемешивали в течение 10 минут и испытывали.

Изменение термопластичных свойств битума при введении различного количества текстильного корда

Испытания показали, что резиновая мука набухает в битуме, благоприятно влияя на его эластичные свойства.

Влияние текстильного корда, содержащего резиновую пыль, на эластичные свойства битума

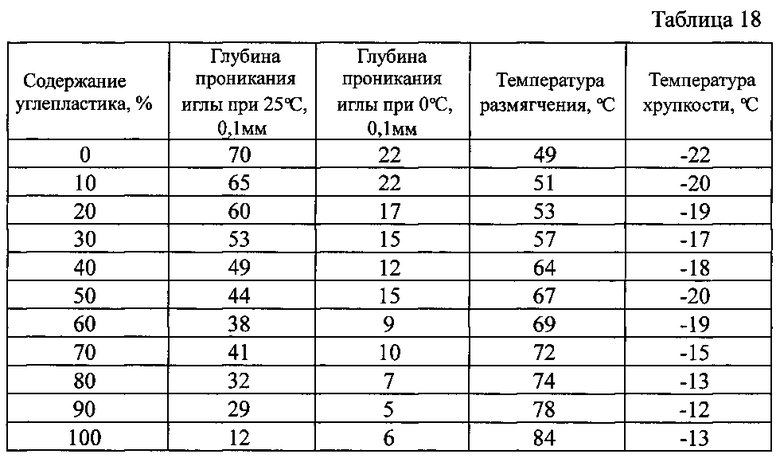

Другим композитным волокносодержащим наполнителем, пригодным для использования в качестве компонента, является материал, получаемый при измельчении углепластиков, содержащий не менее 50% углеродных волокон с примесями муки эпоксидной смолы.

Наполнитель в разных количествах смешивали с битумом (образец №3) при температуре 155-160°C в течение 1 часа. После равномерного распределения компонента образцы испытывали.

Изменение термопластичных свойств битума при введении различного количества углеродного волокна с примесью полимера

Испытания показали, что не зависимо от природы и свойств волокносодержащего наполнителя допустимое его содержание в модификаторе в количестве 10-15% достаточно для стабилизации и структурирования вяжущего, что видно из таблицы 25 на показателе стекания вяжущего в щебеночно-мастичном асфальтобетоне ЩМА-20.

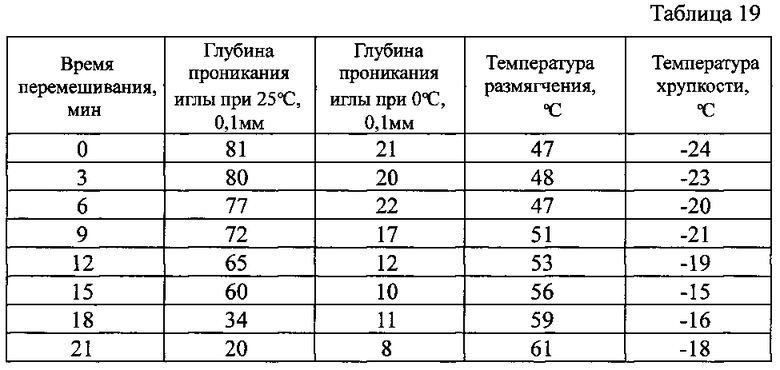

Результаты испытаний недеструктированного высокомолекулярного полимера приведены в таблицах 19-20.

Испытания высокомолекулярных термопластичных полимеров проводились при поиске органического волокносодержащего наполнителя, пригодного в составе модификатора.

Исследования показали, что для большинства высокомолекулярных термопластов смешение с битумом при рабочей температуре 140-160°C является долгим трудоемким процессом, так как при данной температуре подвижность цепей макромолекул полимера ограничена, а повышение температуры битума недопустимо (вследствие старения вяжущего). По этой причине трудно добиться однородности и гомогенности смеси с изотропными свойствами, особенно в короткие сроки перемешивания при выпуске асфальтобетонной смеси на заводе и серийном производстве вяжущего.

Эта проблема была решена путем частичной термодеструкции высокомолекулярного полимера. Полученный материал не обладает технологическими свойствами низкомолекулярного полиолефинового термопласта, но при этом уменьшается его молекулярный вес, а температура плавления понижается до 140-150°C.

Данный компонент становится более реакционноспособным и начинает реагировать с битумом в короткие сроки, что подтверждается испытаниями битума (образец №1) с первичным высокомолекулярным полимером после частичной деструкции.

В качестве полимера была взята смесь полиэтилентерефталат-полистирол-поливинилхлорид в различных соотношениях. Материалы перемешивались при температуре 150°C, полимер вводился в количестве 35% от общей массы модификатора (максимальный предел, относительно других компонентов), время перемешивания перед каждым испытанием увеличивали на 3 минуты.

Изменение термопластичных свойств битума при введении исходного высокомолекулярного полимера и увеличении времени перемешивания

После 20 минут перемешивания смесь была неоднородна и имела полимерные включения в количестве 25%. При температуре 140-150°C смесь обладала высокой вязкостью.

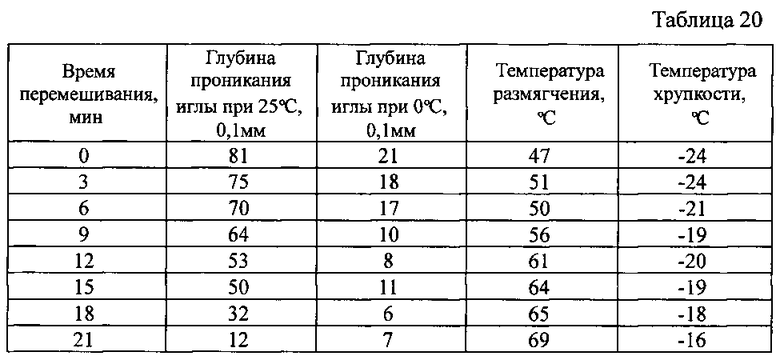

При аналогичных условиях испытывали битум (образец №1) с частично деструктированным полимером.

Изменение термопластичных свойств битума при введении частично деструктированного полимера и увеличении времени перемешивания

Полученная смесь имела полимерные включения не более 7%, была визуально однородна и при температуре 140-150°C незначительно более вязкой относительно исходного битума. Испытания показали, что изменение соотношения полиэтилентерефталат-полистирол-поливинилхлорид незначительно сказывается на результатах полученных данных, так как данные полимеры имеют схожие термические свойства.

Данный компонент отвечает за функцию полимерного армирования материалов на органическом вяжущем, что было доказано в дальнейших испытаниях.

Все виды компонентов были испытаны на совместимость и эффективность действия в различных процентных интервалах в составе модификатора. Результаты доказали их взаимозаменяемость и соответствие полученным результатам модификации вяжущего компонентами в отдельности.

Было определено, что в соответствии с проведенными исследованиями наиболее оптимальным составом компонентов с точки зрения эксплуатационных и экономических характеристик обладает модификатор органического вяжущего при следующем соотношении компонентов, мас. %:

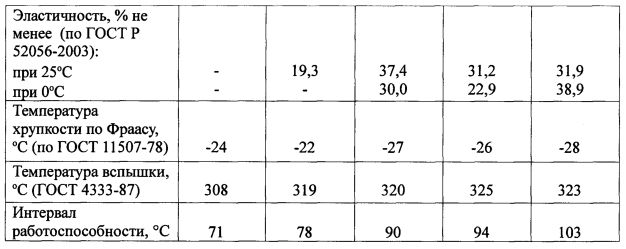

Указанный состав компонентов модификатора был использован при испытаниях в сочетании с вязкими нефтепродуктами и материалами на основе органических вяжущих.

Испытания проводились на определение заявленных свойств модификатора органического вяжущего и соответствие температуры размягчения.

Время перемешивания с органическим вяжущим до полного распределения при температуре 140-150°C составляет 2-7 мин. При более высоких температурах в асфальтосмесителях продолжительность перемешивания может уменьшится в 1,5-2 раза. После окончания перемешивания могут наблюдаться нерасплавленные термопласты и «сшитый» эластомер, играющие роль дисперсного армирования, содержание которого не должно превышать 10% от массы добавки.

Исследования влияния модификатора на свойства органического вяжущего приведены в следующих примерах.

Пример 1.

В таблице 21 приведены результаты испытаний битума нефтяного дорожного вязкого БНД 60/90 ОАО «Саратовский НПЗ» с добавлением модификатора.

Пример 2.

В таблице 22 приведены результаты испытания образца битума нефтяного дорожного улучшенного БНДУ-60 ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» с добавлением модификатора.

Результаты испытаний показали, что при введении модификатора интервал работоспособности вяжущего увеличился на 15-30°C.

Пример 3.

В таблице 23 приведены результаты испытания горячей, плотной, мелкозернистой асфальтобетонной смеси I марки, тип А на БНД 60/90 с добавлением модификатора.

Пример 4.

В таблице 24 приведены результаты испытания горячей, плотной, крупнозернистой асфальтобетонной смеси I марки, тип Б на БНД 60/90 с добавлением модификатора.

Пример 5.

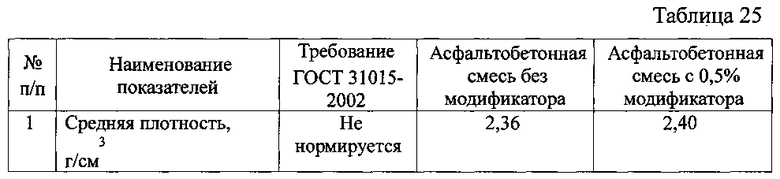

В таблице 25 приведены результаты испытаний щебеночно-мастичной асфальтобетонной смеси ЩМАС-20 на БНД 60/90 с применением модификатора в количестве 0,5% от массы смеси.

Результаты испытаний образцов различных асфальтобетонных смесей по ГОСТ 12801-98 и ГОСТ 31015-2002 подтвердили, что при введении модификатора в смесь на основе органических вяжущих (при температуре перемешивания не ниже 120°C) в количестве 0,3-0,5% от массы асфальтобетонной смеси наблюдается улучшение ее основных физико-механических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерно-битумного вяжущего на основе вспененного полиуретана | 2017 |

|

RU2648097C1 |

| ДОРОЖНОЕ ПОКРЫТИЕ | 2013 |

|

RU2560033C1 |

| СТАБИЛИЗИРУЮЩАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2822938C1 |

| МОДИФИКАТОР АСФАЛЬТОБЕТОННОЙ СМЕСИ ГРАНУЛИРОВАННЫЙ | 2011 |

|

RU2472730C1 |

| Модифицированное битумное вяжущее | 2019 |

|

RU2712686C1 |

| Способ получения полимерасфальтобетонной смеси | 2020 |

|

RU2737926C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| Способ получения модифицированного битумного вяжущего | 2019 |

|

RU2703205C1 |

| Способ получения модифицированного дорожного битума на основе полимерной композиции | 2024 |

|

RU2841548C1 |

| Полимерно-битумная композиция и способ ее получения | 2020 |

|

RU2748078C1 |

Изобретение относится к комплексным модификаторам, улучшающим свойства органического вяжущего и материалов на его основе, используемых в строительстве, таких как слои дорожной одежды, защитные, изоляционные, гидрофобные покрытия, композитные материалы и т.д. Модификатор содержит низкомолекулярный полиолефиновый термопласт, форполимер, волокносодержащий наполнитель с длиной волокон до 5 мм, недеструктированный высокомолекулярный полимер при следующем соотношении компонентов, мас.%: низкомолекулярный полиолефиновый термопласт - 40-60, форполимер - 15-20, волокносодержащий наполнитель - 10-15, недеструктированный высокомолекулярный полимер - остальное. Техническим результатом является значительное улучшение основных эксплуатационных свойств дорожных покрытий и оснований. 4 з.п. ф-лы, 25 табл., 5 пр.

1. Модификатор органического вяжущего, отличающийся тем, что содержит низкомолекулярный полиолефиновый термопласт, форполимер, волокносодержащий наполнитель с длиной волокон до 5 мм, недеструктированный высокомолекулярный полимер при следующем соотношении компонентов, мас.%:

2. Модификатор органического вяжущего по п.1, отличающийся тем, что содержит низкомолекулярный полиолефиновый термопласт, полученный в результате деструкции вторичного высокомолекулярного полиолефинового сырья (полиэтилена низкого давления, полиэтилена высокого давления, полипропилена), с температурой плавления 95-120°C.

3. Модификатор органического вяжущего по п.1, отличающийся тем, что включает форполимер в жидком виде, содержащий функциональные группы, который способен участвовать в реакциях роста или(и) сшивания цепи с образованием высокомолекулярных линейных и сетчатых полимеров.

4. Модификатор органического вяжущего по п.1, отличающийся тем, что содержит волокносодержащий наполнитель, выдерживающий без разрушения кратковременную температуру до 200°C.

5. Модификатор органического вяжущего по п.1, отличающийся тем, что содержит недеструктированный высокомолекулярный полимер, выполняющий функцию армирования материалов на органическом вяжущем.

| Ручная граната | 1928 |

|

SU17056A1 |

| RU 2009102263 A1, 10.08.2010 | |||

| БИТУМНО-УРЕТАНОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2527470C1 |

| Г.А.БОНЧЕНКО, "Асфальтобетон | |||

| Сдвигоустойчивость и технология модифицирования полимером", "Машиностроение", М., 1994, стр | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| US 4829109 A1, 09.05.1989. | |||

Авторы

Даты

2016-04-27—Публикация

2014-10-01—Подача