Изобретение относится к области дорожно-строительных материалов, в частности к получению смеси из старого асфальтобетона для использования при изготовлении, ремонте асфальтобетонного дорожного, тротуарного покрытия и получению покрытия с улучшенными физико-механическими свойствами, а именно упрочнение асфальтобетонных покрытий за счет использования вторичного пластика.

Анализ состояния дорожных покрытий показал, что в настоящее время, в связи с ростом грузоподъемности автомобилей и высокой активностью движения, дорожное покрытие, спроектированное и уложенное в соответствии с требованиями нормативных документов, изнашиваются, не выдерживая заданного срока службы [1-7].

Проблема прочности дорожных покрытий, весьма существенна. Качество дорожного полотна значительно ухудшается из-за разрушения асфальта, и даже при незначительном времени эксплуатации на них можно найти трещины или выбоины. Большая часть повреждений происходит из-за погодных условий (перепады температур, влажности и т.д.) которые вызывают расширение и сжатие асфальта и повышенной нагрузке на дорожное полотно в эти периоды.

Асфальтобетонная смесь (АБС) - рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии [7]. По состоянию вяжущего (битума) АБС делятся на горячие и холодные.

Асфальтобетон (АБ) - искусственный строительный материал, полученный в результате смешения и уплотнения, подобранной в необходимых соотношениях и специально приготовленной смеси минерального материала (щебня, песка, минерального порошка) и битума.

Снятие дефектного слоя дорожного покрытия с предварительным разогревом поверхности - горячее фрезерование, без разогрева - холодное фрезерование.

Существует достаточно большое количество полимерно-битумных вяжущих (ПБВ) мастичных композиций различного химического состава, созданных для использования при строительстве, реконструкции и ремонте дорог. Их применение направлено на снижении «старения» дорожного покрытия на основе ПБВ и повышении его долговечности [8-14].

В этих композициях асфальт составляет основную или преобладающую часть составного материала, который образует композитный блок и обеспечивает массу и твердость материала из-за физических смесей внутри него [11]. Асфальт содержит смолу, состоящую в основном из углеводородов. Эти углеводороды перемешиваются и связываются с пластмассой, которую предпочтительно представляет полиэтилен, создавая, таким образом, связующее вещество внутри материала. Кроме того, пластмасса физически стабилизирует асфальт и, следовательно, предотвращает деформацию из-за чрезмерных температур.

Моноволоконные нити в составе некоторых композиций действуют в отношении укрепления связующего вещества, обеспечивая тем самым дополнительную жесткость составного материала [11]. Эластомерный материал (обычно резина) действует как изгибный наполнитель и благодаря этому обеспечивает составному материалу меру упругости. В качестве эластомерного материала в составе других композиций используют вместо резины эластичный поливинилхлорид. Повышенная упругость уменьшает вероятность растрескивания или разламывания композитного блока из-за чрезмерных температур, либо из-за высоких нагрузок или ударных сил.

В одном варианте подготовки композиции к формованию составной материал вводят в нагревающуюся печь отдельными порциями заранее установленного веса [11]. Порции точно отделяются по весу блока дорожного покрытия требуемого размера управляемой вычислительной машиной системой дозировочной разливки. В другом варианте составной материал вводят в нагревающуюся печь в виде непрерывной ленты материала. При попадании в печь, материал предварительно пластифицируется, подвергается экструзии, а затем разрезается на порции точного объема. Затем эти порции составного материала загружаются в формующую систему.

В работе [12] разработано гидроизоляционное морозостойкое асфальтовое покрытие автомобильной дороги, включающее полимерную основу, низкомолекулярный каучук и наполнитель. В качестве полимерной основы покрытие содержит два жидких низкомолекулярных каучука с концевыми функциональными группами, сополимеризующиеся и трехмерно сшивающиеся агентом, в качестве наполнителя содержит полифракционный диоксид кремния и дополнительно содержит трехмерно сшивающий агент с функциональными группами, антиподными по отношению к функциональным группам одного из двух каучуков и технологические добавки, включающие тиксотропный усилитель и пигмент эластомера - технический углерод, катализатор трехмерного сшивания каучуков.

В исследовании [13] представлена битумно-полимерная композиция, обладающая улучшенными низкотемпературными механическими свойствами. Композиция, содержит битум, эластомер и олефиновое полимерное вспомогательное вещество, функционализованное, глицидильными функциональными группами.

В работе [14] представлен способ производства полимерного холодного асфальта из фрезерованного старого асфальтобетона, позволяющий упростить способ изготовления холодной асфальтобетонной смеси, повысить физико-механических свойств асфальтобетонной смеси, а также асфальта, получаемого из нее. При изготовлении холодной асфальтобетонной смеси, снятый с верхней части дорожного покрытия асфальтобетон нагревают до 40-60°C, осуществляют его смешение с 0,5-5% вяжущего, включающего дизельное топливо и модификатор, где модификатор содержит дивинилстирольный термоэластопласт, масло теплоноситель АМТ-300, полиэтиленполиамин, смесь жирных кислот растительных масел, причем содержание модификатора в вяжущем составляет 5-35%.

Решение проблемы обеспечения долговечности асфальтобетонных покрытий требует значительных материальных затрат и значительных трудовых ресурсов. В связи с высокой стоимостью дорожных строительных материалов, важным направлением является использование в дорожном строительстве новых технологий, эффективных и нетрадиционных материалов, отходов и побочных продуктов промышленности. В первую очередь это внедрение вторично переработанного пластикового мусора в асфальтобетонное полотно. Вопрос использования пластиковых отходов позволит решить проблему экологического плана - освободить огромные территории, занимаемых пластиковыми отходами, предотвратить загрязнение окружающей среды [2, 4].

Предлагаемый способ повышения долговечности асфальтового покрытия позволяет:

- улучшить физико-механических свойств асфальтобетонных смесей, при использовании пластикового отхода в качестве вяжущего;

- расширить сырьевую базу дорожного строительства и уменьшить стоимость без ухудшения эксплуатационных характеристик дорожного покрытия;

- развивать применение полимерных отходов (бытовых, промышленных) в строительстве дорожных покрытии, с целью повышения эксплуатационных характеристик дорожных одежд и содействовать их утилизации, а следовательно охране окружающей среды;

- использовать фрезерованный старый асфальтобетон для строительства дорог.

Целью изобретения является получение легкого и прочного полимерасфальтобетонного (ПАБ) покрытия с невысокой себестоимостью, улучшающего характеристики дорожного покрытия и увеличивающего его эксплуатационный срок.

Сущность изобретения.

Поставленная цель достигается добавлением 20-60% от общей массы дробленых пластиковых бытовых отходов (ПЭТ и ПП) - 5-10 мм, в зависимости от размера минеральных зерен (песок, щебень, гравий) и 40-80% фрезерованного старого асфальтобетона (ФАБ) или горячей асфальтобетонной смеси (ГАБС), в состав ПАБ смеси для асфальтирования дорог.

Фрезерованный асфальтобетон содержит подвергшиеся механическим воздействиям минеральные материалы и «постаревший» в процессе эксплуатации покрытия битум [15]. На асфальтобетонных заводах при переработке старого асфальтобетона его добавляют (до 20% от общей массы) к горячим асфальтобетонным смесям.

Для получения образцов дискретной структуры на основе полимеров использовались:

- вторичный дробленый пластик - полимеры: полиэтилентерефталат и полипропилен;

- фрезерованный старый асфальтобетон - снятый с верхней части дорожного покрытия;

- горячая асфальтобетонная смесь.

Для того чтобы выявить температурный режим совместимости пластиков, фрезерованного старого асфальтобетона и горячей асфальтобетонной смеси были рассмотрены следующие полимеры, используемые в производстве товаров потребления:

1. PET (ПЭТ) - полиэтилентерефталат. Данный вид пластика самый распространенный. Он используется для разлива напитков, кетчупов, растительного масла, косметических средств и прочего (бытовые отходы). Он поддается переработке и является одним из самых безопасных видов. Имеет повышенную прочность, жесткость и термостойкость, устойчив к воздействию разбавленных кислот, спиртов, масел.

2. HDPE (ПНД) - полиэтилен высокой плотности (низкого давления). Он используется при изготовлении одноразовой посуды, пластиковых пакетов, пищевых контейнеров, пакетов для молока и тары для моющих и чистящих средств. Имеет хрупкую структуру, жестче полиэтилена низкой плотности.

3. V (ПВХ) - поливинилхлорид. Данный вид производится и используется в технических целях. При горении выделяет в воздух опасные яды - канцерогенные диоксины. Имеет эластичную структуру. При возгорании выделяет очень резкий запах дыма, коптит.

4. LDPE (ПВД) - полиэтилен низкой плотности (высокого давления). Применяется в изготовлении пакетов, мусорных мешков, компакт-дисков и линолеуму. Данный тип пластмассы поддается переработке и вторичному использованию.

5. РР (ПП) - полипропилен. Является термостойким и прочным. Используют для изготовления пищевых контейнеров, шприцов и детских игрушек, а также пластиковых папок (бытовые отходы). Сравнительно безопасен.

6. PS (ПС) - полистирол. Данный тип пластика встречается в мясном и молочном отделе. Из него изготавливают стаканы для йогурта, мясные лотки, коробки под овощи и фрукты, сэндвич-панели, теплоизоляционные плиты. Растворяется в растворителях, таких как бензол, стирол, ацетон.

7. OTHER, PC - поликарбонат, полиамид и другие виды пластмасс. В эту группу входят пластмассы, не получившие номер. Этот тип используется в бутылочках для детей, игрушках, бутылках для воды, упаковках.

Физико-механические характеристики полимеров преобладающих в бытовых и промышленных пластиковых отходах приведены в таблице 1.

Температура горячего асфальта при отгрузке с завода составляет Т=100-180°C, при укладке по литьевой технологии, без уплотнения температура смеси составляет не менее 190°C, следовательно, для добавляемых в смесь пластиков температура размягчения и плавления должны в этих же пределах. Температура эффективного уплотнения асфальтобетонной смеси на различных этапах уплотнения составляет Т=70-150°C.

Не все виды вторичного пластика подходят для производства полимерасфальтобетонной смеси.

Выбор используемого в работе полимерного компонента обусловлен следующими соображениями:

- термостойкость;

- концерогенность;

- устойчивость к внешнему воздействию: химическому, термическому, механическому;

- пластичность и хрупкость.

Полимеры, используемые в производстве товаров потребления, имеют большой разброс температур размягчения, плавления и эксплуатации. Так температуры эксплуатации составляют: ПП - -50-60°C, ПС - -60-90°C, ПВХ - -70-70°C, пенопласт - -10-40°C, ПЭТ - 10-150°C. Под воздействием солнечного излучения дорожное полотно может нагреваться свыше 70°C [16].

ПВХ - поливинилхлорид, даже при незначительном нагреве, выделяет винилхлорид, диоксины и другие токсичные вещества, входящие в добавки (стабилизаторы, смазки, пластификаторы, наполнители) при производстве ПВХ. И использование ПВХ для получения ПАБ приведет к отравлению окружающей среды и загрязнению водных источников.

ПВД - полиэтилен низкой плотности (высокого давления) имеет низкий показатель предела прочности при разрыве (таблица 1) и выделяет формальдегид.

HDPE - полиэтилен высокого давления при нагревании выделяет формальдегид, имеет хрупкую структуру.

Образцы с добавлением PS - полистирола, разрушались при нагрузке 25-28 Н/мм2, в зависимости от процентного содержания PS (20-40%), что говорит об отсутствии упрочнения АБ (для образца фрезерованного АБ это показатель составляет 25 Н/мм2, для образца первичного АБ - 26 Н/мм2).

ПС - поликарбонат при длительном использовании начинает выделять бисфенол А и относительное удлинение при разрыве (характеризует величину деформаций материала при растяжении) составляет 18-22% - это материалы с высокой прочностью к растяжениям и разрывам, выдерживают высокие механические нагрузки, но быстро ломаются при наступлении деформаций.

Так максимальная разрушающая нагрузка для ФАБ и ГАБС составляет:

- 100% ФАБ - 19-21 Н/мм2;

- 100% ГАБС - 23-26 Н/мм2;

- 80% ГАБС, 20% ФАБ - 21-23 Н/мм2.

При внедрении дробленого пластика ПС, HDPE в ГАБС максимальная разрушающая нагрузка составляет:

- 90% ГАБС, 10% ПС - 20-24 Н/мм2;

- 80% ГАБС, 20% ПС - 23-27 Н/мм2;

- 80% ГАБС, 20% ПЭТ/ПП/HDPE (1:1:1) - 19-24 Н/мм2;

- 70% ГАБС, 30% ПЭТ/ПП/HDPE (1:1:1) - 25-31 Н/мм2.

Исходя из выше сказанного, оптимальным сырьем для получение легкого и прочного полимерасфальтобетона (ПАБ), являются:

1. PET (ПЭТ) - полиэтилентерефталат;

2. РР (ПП) - полипропилен.

Эти пластики достаточно прочны и эластичны, способны сохранять свои прочностные свойства при деформациях и температурные режимы являются наиболее оптимальными для решения поставленной задачи.

Измельчение вторичного полимерного сырья (ПЭТ, ПП) происходило при помощи вращающихся на большой скорости дисков, дополнительным измельчением служило соударения дробленых частиц пластика о кожух измельчителя. Были получены фрагменты вторичного полимерного сырья размерами не более 5×5 мм.

Для создания образцов использовалась муфельная печи ПМ-8, с ее помощью производилось нагревание материалов.

Метод создания полимерасфальтобетонных образцов (ПАБ) заключается в следующем:

- фрезерованный старый асфальтобетон нагревается в муфельной печи до температуры Т=160-180°C; горячая асфальтобетонная смесь, нагревается в муфельной печи до температуры Т=160-180°C;

- разогретая смесь перемешивается и, не прекращая этот процесс, добавляется мелкодробленый пластик;

- для получения равномерного распределения пластика, ПАБ смесь повторно помещается в муфельную печь и нагревается (Т=160°C);

- процесс повторяется 2-3 раза для однородного, равномерного смешивания всех компонентов;

- ПАБ смесь (Т=120-160°C) помещается в пресс-форму и с помощью гидравлического пресса (давление ~15 МПа) прессуется в таблетированный образец.

Пример 1

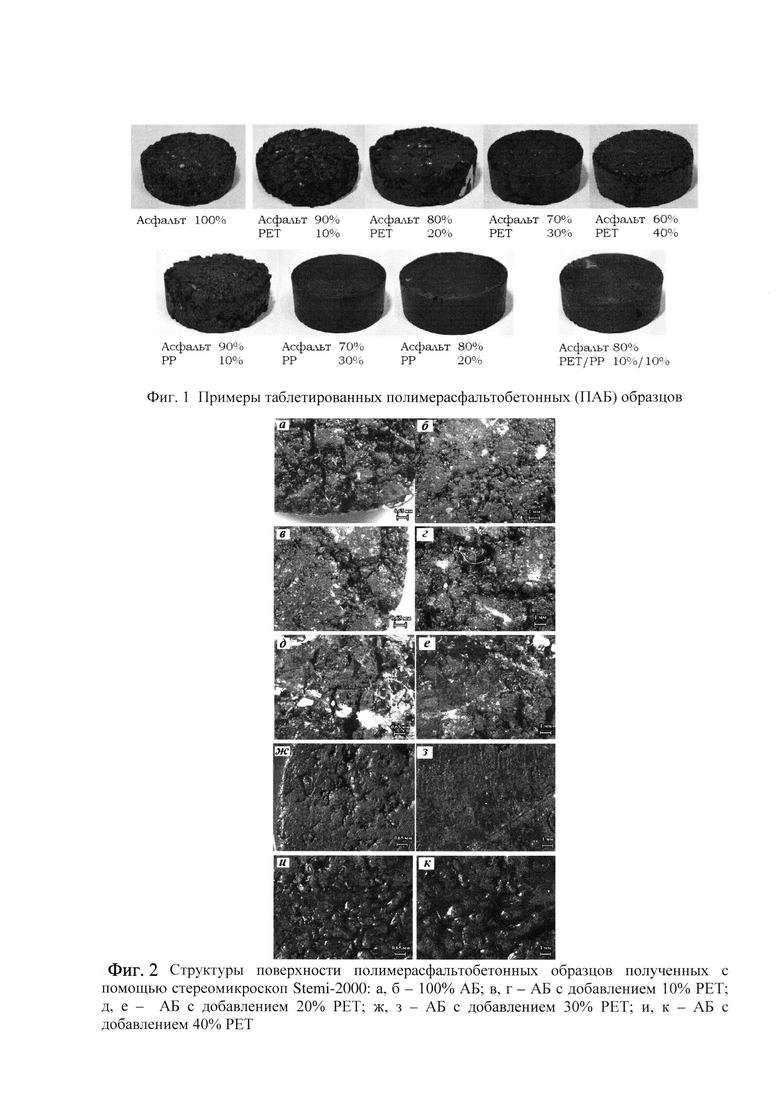

После подготовки композиции ПАБ смеси к формованию, для проведения исследований физико-механических свойств были изготовлены образцы цилиндрической формы диаметром не менее 4 см (фиг. 1).

Стереомикроскоп Stemi-2000 использовался при проведении исследования структуры поверхности разных по составу образцов. В качестве примера приведены структуры поверхности образцов ПАБ с различным содержанием ПЭТ (фиг. 2) и ПП пластика (фиг. 3).

Видно, что образцы с добавлением дробленого ПЭТ пластика обладает более «шершавой» структурой по сравнению с образцами на основе ПП пластика. Это объясняется тем, что ПЭТ-пластик имеет плотность выше, чем ПП и при прессовке полиэтилентерефталата не заливает полностью образец, а лишь плотно связывает все компоненты.

Шероховатость дорожного покрытия - совокупность микро- и макронеровностей на его поверхности, обеспечивает его сцепные качества. Шероховатость важна для безопасности дорожного движения [2]. Следовательно, для автомобильных дорог содержание ПЭТ и ПП должно составлять 20-40%, а для изготовления тротуарного покрытия, в т.ч. тротуарной плитки шероховатость не является параметром высокой безопасности движения, что позволяет увеличивать процентное содержание пластиковых бытовых отходов до 60%.

Пример 2

Определение разрушающей нагрузки, необходимой для разрушения образца при заданных условиях. С помощью гидравлического пресс П-50 и насосной установки с силоизмерительным устройством и пультом управления было произведено исследование разрушающей нагрузки образцов на сжатие.

Перед испытанием образцы нагревались или охлаждались до заданной температуры: (50±2)°C, (20±2)°C или (0±2)°C. Температура (0±2)°C регулировалась путем смешения воды со льдом. Образцы из горячих смесей выдерживают при заданной температуре в течение 1 ч в воде. Для определения предела прочности при сжатии образцов в водонасыщенном состоянии перед испытанием образец промокался мягкой, гигроскопичной салфеткой. Проводилась настройка подвижных плит, для того, чтобы на образцы действовало равномерно напряжение. Скорость движения плиты пресса равная (3,0±0,3) мм/мин, устанавливалась при холостом ходе поршня пресса. Образец с заданной температурой, устанавливался в центре нижней плиты пресса на цилиндрической подставке. После установки образца опускалась верхняя подвижная плита для того, чтобы равномерно направить нагрузку на весь образец, запускался электродвигатель пресса, и осуществлялась плавная нагрузка образца. Максимальное показание сил измерителя принимали за разрушающую нагрузку.

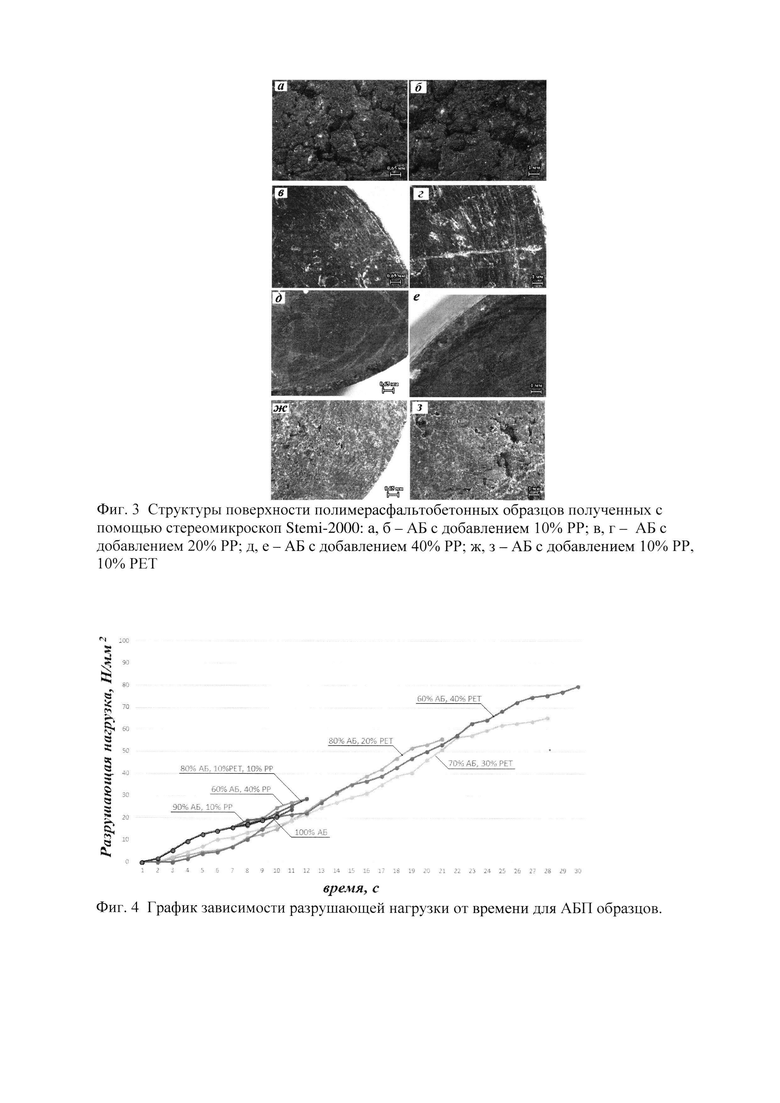

Исследуя полимерасфальтобетонные образцы на прочность при сжатии (фиг. 4, 5, 6) получено, что все образцы, в которые внедрялся измельченный пластик (ПЭТ, ПП) - прочнее образцов изготовленных из 100% ФАБ и ГАБС. Это объясняется тем, что с увеличением вязкости битума, при повышении температуры и смешивания его с ПЭТ и ПП пластиком прочность ПАБ увеличивается и максимальная разрушающая нагрузка составляет:

- 90% ГАБС, 10% ПЭТ - 30-35 Н/мм2;

- 80% ГАБС, 20% ПЭТ - 55-57 Н/мм2;

- 70% ГАБС, 30% ПЭТ - 65-69 Н/мм2;

- 60% ГАБС, 40% ПЭТ - 79-84 Н/мм2;

- 50% ГАБС, 50% ПЭТ - 92-96 Н/мм2;

- 40% ГАБС, 60% ПЭТ - 98-101 Н/мм2;

- 90% ФАБ, 10% ПЭТ - 26-28 Н/мм2;

- 80% ФАБ, 20% ПЭТ - 41-44 Н/мм2;

- 70% ФАБ, 30% ПЭТ - 56-58 Н/мм2;

- 60% ФАБ, 40% ПЭТ - 63-68 Н/мм2;

- 50% ФАБ, 50% ПЭТ - 70-75 Н/мм2;

- 40% ФАБ, 60% ПЭТ - 79-81 Н/мм2;

- 90% ГАБС, 10% ПП - 24-28 Н/мм2;

- 80% ГАБС, 20% ПП - 29-32 Н/мм2;

- 70% ГАБС, 30% ПП - 39-41 Н/мм2;

- 60% ГАБС, 40% ПП - 44-17 Н/мм2;

- 50% ГАБС, 50% ПП - 49-53 Н/мм2;

- 40% ГАБС, 60% ПП - 55-58 Н/мм2;

- 80% ГАБС, 10% ПЭТ, 10% ПП - 25-30 Н/мм2;

- 70% ГАБС, 20% ПЭТ, 10% ПП - 40-43 Н/мм2;

- 60% ГАБС, 20% ПЭТ, 20% ПП - 48-50 Н/мм2.

Но стоит заметить, что чем больше процентное содержания пластика в ПАБ, тем более гладкой становиться поверхность образца и шероховатость необходимо создавать путем обработки его поверхности с помощью специальных приспособлений [2].

В ходе исследований было выявлено, что лучше всего себя проявил ПЭТ-пластик по сравнению с другими видами пластика.

Сравнивая 100% ГАБС с образцами с 20% содержанием полимеров ПЭТ и выше, видим, что предел прочности и разрушающая нагрузка увеличивается более чем 2,5 раза, а для образцов с добавлением ПП - менее чем в 1,5 раза.

Экспериментальными исследованиями установлено, что с увеличением концентрации полимеров ПЭТ и ПП в составе фрезерованной старого асфальтобетона так же растут показатели предельной прочности при сжатии.

ПАБ характеризуются высокими показателями коэффициентов водостойкости. Размер пористости в образцах с высоким содержанием пластика минимален и практически отсутствует впитывание влаги, т.е. водонепроницаемость при отсутствии мигрирующей через толщу слоя влаги. Из-за очень малой пористости композиции ПАБ с 20% содержанием полимеров и выше в осенний и весенний период будут устойчивы к трещинам, поскольку вода не будет проникать в покрытие, оставаясь на поверхности или скатываться.

Добавление полипропилена в ГАБС образцы повышает его прочность, но его прочность ниже, чем с добавление в образцы полиэтилентерфталатата. Это объясняется там, что плотность ПП составляет 900-920 кг/м3, а ПЭТ 1360-1460 кг/м3 и прочность при разрыве ПП составляет 30-35 МПа, ПЭТ 63-75 МПа.

Кроме того, при термической обработке ПП выделяет большее количество дыма, содержащего канцерогенный формальдегид, чем ПЭТ (дым содержит фталаты) и для получения композиций с необходимым процентным содержанием полимера нужны большие объемы измельченного пластика, поскольку полипропилен имеет меньший вес по сравнению с полиэтилентерфталататом.

Асфальтобетонные смеси с добавлением 20-60% ПЭТ отлично подойдут на замену традиционному дорожному асфальту (20-40%), их можно использовать и в качестве материала для изготовления тротуарного покрытия (оптимальная доля полимерного наполнителя 30-40% ПЭТ) и тротуарной плитки (оптимальная доля полимерного наполнителя 40-60% ПЭТ).

Литература

1. Соломатов, В.И. Структура и свойства дисперсно армированного асфальтобетона / В.И. Соломатов, А.В. Акулич // Повышение качества стр-ва автомоб. дорог в Нечерноземной зоне РСФСР: тез.докл НТК. - Владимир, 1987. - С. 152.

2. Гезенцвей Л.Б. Дорожный асфальтобетон / Л.Б. Гезенцвей, Н.В. Горелышев, А.М. Богуславский [и др.]; под ред. Л.Б. Гезенцвея. - 2-е изд., перераб. и доп. - М.: Транспорт, 1985. - 350 с.

3. Лукашевич, В.Н. Исследование влияния технологии приготовления асфальтобетонных смесей на процессы старения асфальтового вяжущего при использовании волокнистых сорбентов в качестве дисперсной арматуры / Вестник Томского государственного архитектурно-строительного университета Издательство: Томский государственный архитектурно-строительный университет Номер 2 (35), 2012, с. 191-196;

4. Лукашевич, В.Н. Экологические инновации в дорожном строительстве / О.Д. Лукашевич, И.Н. Ефанов, М.В. Сидоров, Материалы Пятой Международ, науч.-практ. онлайн-конф., 12-13 апр. 2018 года / под науч. ред. И.П. Нужиной, С.А. Астафьева, Л.А. Каверзиной, Ю.Б. Скуридиной / Томск: Изд-во Том. гос.архит.-строит.ун-та, 2018. - с. 391

5. Лукашевич, В.Н. Адгезия вяжущего при строительстве асфальтобетонных покрытий, дисперсно-армированных волокнами из отработанных сорбентов. // Вестник ТГАСУ. №4 (45) 2014

6. Галдина, В.Д Влияние полимерных добавок на свойства битума и асфальтобетона / Журнал: Вестник Сибирской государственной автомобильно-дорожной академии выпуск 2009, 2(12), с. 32-36

7. ГОСТ 9128-2009. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия. - М.: Стандартинформ, 2010 г.

8. Антонов А.С., Польский В.С., Смирнов А.В., Субач О.В. Способ возведения полимерного (пластикового) сборного дорожного покрытия, патент РФ №2690912.

9. Швинд Хельм, Вислер Уве-Мартин, Боргманн Корнелия, Лойнингер Хайке, Шмид Томас Способ синтеза улучшенных связующих с модифицированной регулярностью микроструктуры, заявка на изобретение РФ №2010144330 от 02.02.2009 года.

10. Навотный О.И., Стекольников А.А., Тиховский Д.А., Арзамасцев С.В. Полимерно-битумное вяжущее, патент РФ №2562496.

11. Денис С.Ричарде Композиционный материал и способ изготовления блоков дорожного покрытия заявка на изобретение РФ №94035745/33 от 05.07.1994 года.

12. Ермилов А.С., Нуруллаев Эргаш, Алькин В.Н. Гидроизоляционное морозостойкое покрытие асфальта автомобильной дороги, патент РФ №2473581.

13. Муазен Мухамад, Ботель Ромуаль, Рюо Кароль, Шаминан Жюльен, Дриди Hyp Композиция битум/полимер, обладающая улучшенными низкотемпературными механическими свойствами, патент РФ №2682614.

14. Арнис Анчупанс, Владимир Шурунов, Елена Алексеева, Вострухова А. Е. Способ производства полимерного холодного асфальта из фрезерованного старого асфальтобетона, патент РФ №2702434.

15. Алексиков С.В., Будрудинова А.Н. Использование фрезерованного асфальтобетона для укрепления обочин автомобильных дорог / Вестник Волгоградского государственного ун-та. Сер. 10, Иннов. деят. Вып. 7, 2012, с. 40-45.

16. Кирюхин Г.Н. Температурные режимы работы асфальтобетонных покрытий автомобильных дорог / Дороги и мосты, Москва: ФАУ «РОСДОРНИИ» 2014, №30, с. 309-328.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕМОНТНАЯ СМЕСЬ ДЛЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2022 |

|

RU2819692C2 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| ВИБРОУПЛОТНЯЕМАЯ ГОРЯЧАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2196751C1 |

| Способ изготовления холодной асфальтобетонной смеси | 2021 |

|

RU2759141C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2262492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРАСФАЛЬТОБЕТОННОЙ СМЕСИ | 2020 |

|

RU2749771C1 |

| АСФАЛЬТОБЕТОН | 2023 |

|

RU2814397C1 |

| ДОРОЖНОЕ ПОКРЫТИЕ | 2001 |

|

RU2202023C1 |

| Состав композиционного материала для изготовления асфальтобетонного покрытия | 2020 |

|

RU2751628C1 |

Изобретение относится к области дорожно-строительных материалов, в частности к получению смеси из старого асфальтобетона для использования при изготовлении, ремонте асфальтобетонного дорожного, тротуарного покрытия. Технический результат – получение покрытия с улучшенными физико-механическими свойствами, а именно упрочнение асфальтобетонных покрытий за счет использования вторичного пластика. В способе получения полимерасфальтобетонной смеси из фрезерованного старого асфальтобетона или горячей асфальтобетонной смеси, включающем нагрев смеси в интервале 160-180°C, добавляют 20-60% дробленых пластиковых бытовых отходов – полиэтилентерефталата, или полипропилена, или их смеси, состоящих из фракций не более 5-10 мм. 4 з.п. ф-лы, 2 пр., 1 табл., 3 ил.

1. Способ получения полимерасфальтобетонной смеси из фрезерованного старого асфальтобетона или горячей асфальтобетонной смеси, включающий нагрев смеси в интервале 160-180°C, отличающийся тем, что добавляют 20-60% дробленых пластиковых бытовых отходов, а именно полиэтилентерефталат - ПЭТ или полипропилен – ПП, или их смеси, состоящих из фракций не более 5-10 мм.

2. Способ по п. 1, отличающийся тем, что смесь ПЭТ и ПП должна содержать 50 и более % ПЭТ.

3. Способ по п. 1, отличающийся тем, что для получения автодорожного покрытия добавляют 20-40% дробленых пластиковых бытовых отходов (ПЭТ, ПП).

4. Способ по п. 1, отличающийся тем, что для получения тротуарного покрытия добавляют 30-40% дробленых пластиковых бытовых отходов (ПЭТ, ПП).

5. Способ по п. 1, отличающийся тем, что для получения тротуарной плитки добавляют 40-60% дробленых пластиковых бытовых отходов.

| РЕЗИНИРОВАННАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2435743C1 |

| СЫПУЧАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ (ВАРИАНТЫ) И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2554360C1 |

| Прокладка для автомобильных шин | 1924 |

|

SU8253A1 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2262492C1 |

| RU 94035745 A1, 20.05.1996 | |||

| RU 2004531 C1, 15.12.1995 | |||

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2583010C1 |

| US 4829109 A, 09.05.1989. | |||

Авторы

Даты

2020-12-04—Публикация

2020-01-16—Подача