Предлагаемое техническое решение относится к области теплообменной техники и направлено на повышение эффективности микроканальных теплообменников.

Известен ряд устройств, где описаны различные существующие способы повышения эффективности, например, RU 2010104252, заявка на изобретение: «Теплообменная система с теплообменным устройством, а также способ изготовления теплообменной системы», 20.08.2011, RU 107582 «Микроканальный теплообменник с нанорельефом».

Наиболее близким к предлагаемому изобретению и принятому за прототип является устройство, представленное в патенте: US 4516632 «Micro Channel cross flow fluid heat exchanger and method for its fabrication)), 1982.

Представленный в патенте США №4516632 микроканальный теплообменник состоит из набора тонких металлических пластин, спаянных вместе, имеющих множество параллельных щелей, которые образуют каналы для движения теплоносителя, включают входные и выходные патрубки, которые обеспечивают подачу теплоносителя к прямоугольным отверстиям коллектора, чтобы сформировать два набора каналов для теплоносителя, с поперечным потоком, где каждый из указанных листов щелевых включает в себя набор из четырех прямоугольных отверстий коллектора, формирующие внутренние коллекторы для потока жидкости, расположенные противоположно друг другу.

Подобные установки обладают следующими недостатками: последовательные каналы в наборе повернуты на девяносто градусов по отношению друг к другу так, чтобы образовать два набора каналов, обеспечивающих перекрестноточную, а не противоточную схему движения. Пластины не зафиксированы относительно друг друга по ходам движения теплоносителей, поэтому конструкция может быть недостаточно жесткой. Кроме того, эти каналы имеют большую длину по ходу движения теплоносителей.

Традиционный путь повышения эффективности теплообмена в микроканальных теплообменниках состоит также в уменьшении размеров теплообменных каналов при увеличении их числа и создания микрорельефа на поверхности каналов. Это увеличивает материалоемкость и стоимость теплообменников.

Техническая задача, решаемая предлагаемым устройством, состоит в повышении эффективности микроканальных теплообменников, снижении потребления дорогостоящей электрической энергии на прокачку теплоносителя, увеличении срока эксплуатации насосного оборудования, уменьшении материалоемкости, снижении стоимости теплообменных аппаратов и эксплуатационных затрат.

Технический эффект, позволяющий решить поставленную техническую задачу, заключается в повышении эффективности путем организации преимущественно противоточной схемы относительного движения теплоносителей, уменьшении гидравлического диаметра и снижении гидравлического сопротивления проточной части за счет снижения длины основных каналов микроканальных теплообменников.

Поставленная задача решается тем, что известный микроканальный теплообменник, состоящий из жесткого корпуса, содержащего теплообменную матрицу, образованную из спаянных между собой тонких теплопроводных пластин одинаковой конструкции, образующих каналы, патрубки для подвода и отвода теплоносителей, при этом теплообменная матрица закреплена к расположенным на входе и выходе теплоносителей пластинам с отверстиями, согласно изобретению снабжен двумя видами каналов горячего и холодного теплоносителей: коллекторными, расположенными противоположно друг другу, и основными каналами, при этом пластины соседних слоев теплообменной матрицы по-разному ориентированы относительно друг друга.

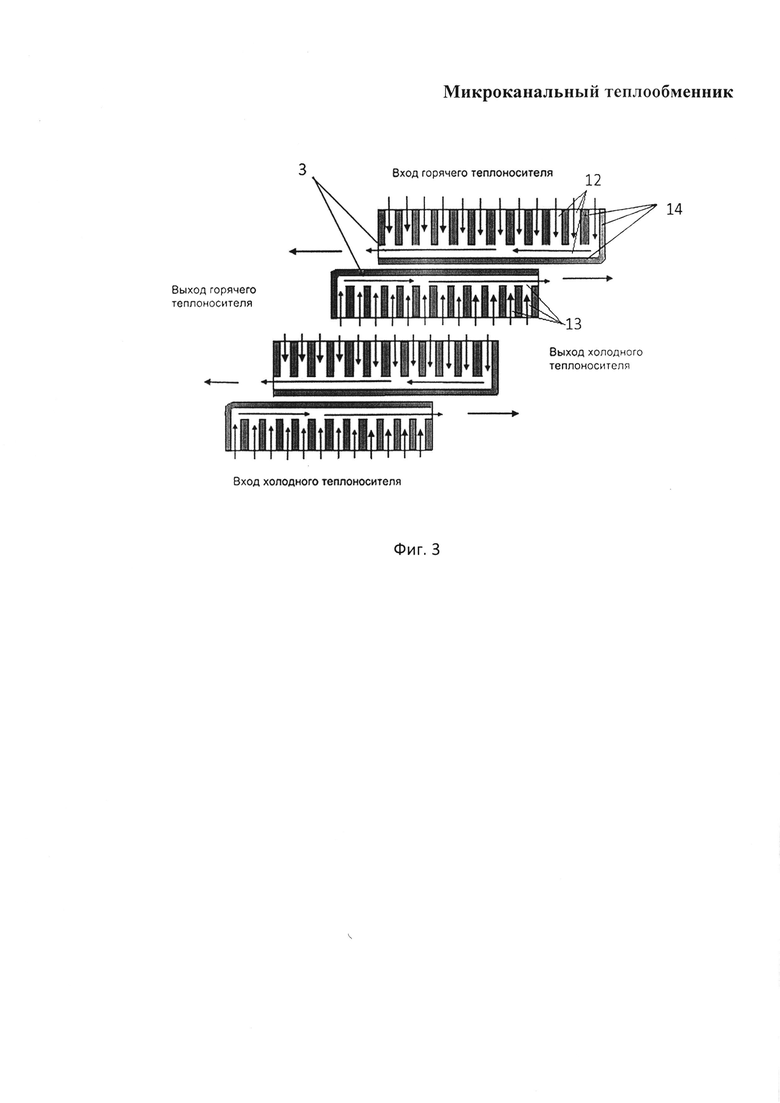

Кроме того, тонкие теплопроводные пластины спаяны между собой с помощью тонкой проволоки, образуя микроканалы, и длина основных каналов соизмерима с их высотой.

Таким образом, в микроканальном теплообменнике организуется преимущественно противоточная схема относительного движения теплоносителей и уменьшается гидравлический диаметр каналов, что при малом гидравлическом сопротивлении проточной части обеспечивает высокую компактность теплообменника и высокое значение коэффициента теплопередачи, в результате достигается высокая тепловая эффективность аппарата по сравнению с существующими микроканальными теплообменниками.

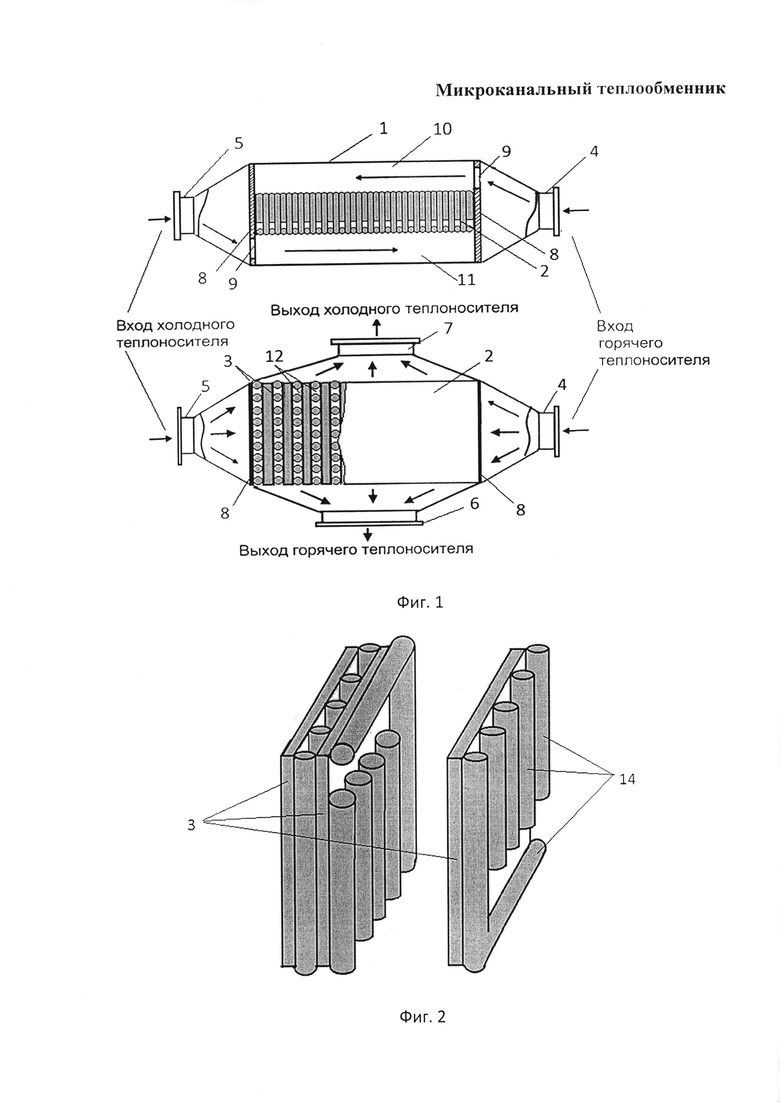

На фиг. 1 представлен микроканальный теплообменный аппарат.

На фиг. 2 изображена сборка пластин теплообменной матрицы.

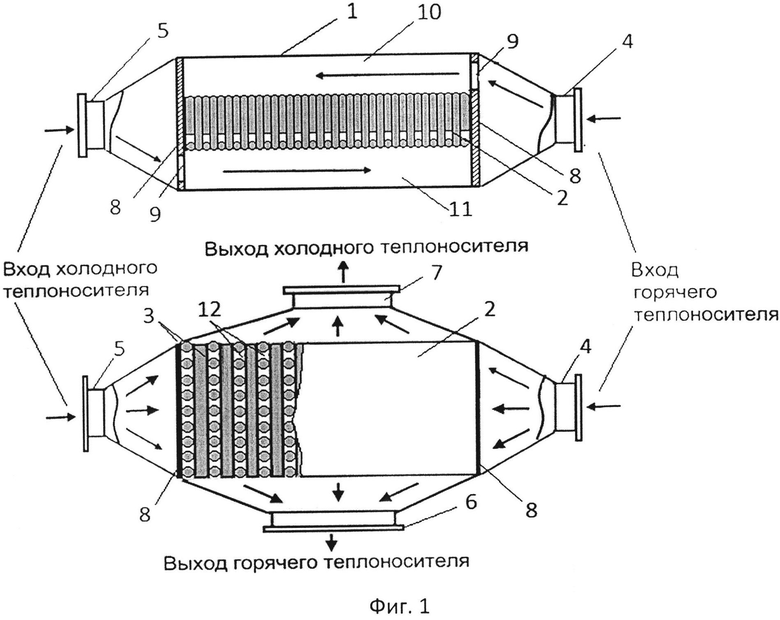

На фиг. 3 представлена схема движения теплоносителей по пластинам теплообменной матрицы.

Микроканальный теплообменный аппарат (Фиг. 1), относящийся к классу рекуперативных теплообменников, состоит из жесткого корпуса 1, содержащего теплообменную матрицу 2 (Фиг. 2), образованную из спаянных между собой тонких гладких теплопроводных пластин 3 (Фиг 3.) одинаковой конструкции, патрубков для подвода 4, 5 и отвода 6, 7 горячего и холодного теплоносителей, теплообменная матрица крепится к расположенным на входе и выходе теплоносителей пластинам 8, с отверстиями 9, обеспечивающими подачу каждого из теплоносителей к коллекторным каналам горячего 10 и холодного 11 теплоносителей, расположенным противоположно друг другу, далее подачу теплоносителя к основным каналам горячего 12 и холодного 13 теплоносителей, при этом соседние пластины с микроканалами теплообменной матрицы по-разному ориентированы относительно друг друга, что обеспечивает возможность подвода и отвода потока теплоносителя с разных сторон, организуя преимущественно противоточную схему движения теплоносителей, более эффективную, чем перекрестноточная схема, при этом гладкие теплопроводные пластины спаяны между собой с помощью тонкой проволоки 14, образуя микроканалы с расстоянием между пластинами от 100 до 2000 микрон.

Установка работает следующим образом (Фиг. 1 и 3).

Горячий теплоноситель подается в патрубок 4 и через отверстие 9 в расположенной на входе горячего теплоносителей пластине 8 поступает в пространство над теплообменной матрицей - к коллекторному каналу горячего теплоносителя 10. Далее он заходит в открытые сверху (четные) основные каналы 12, образованные пластинами теплообменной матрицы 3 и напаянной на них проволокой 14.

Холодный теплоноситель подается в патрубок 5 и поступает в пространство под теплообменной матрицей - к коллекторному каналу холодного теплоносителя 11. Далее он заходит в открытые снизу (нечетные) основные каналы 13, образованные пластинами теплообменной матрицы 3 и напаянной на них проволокой 14.

Через стенки каналов осуществляется передача теплоты от горячего теплоносителя к холодному, движущихся по соседним каналам. Зона наиболее интенсивного теплообмена организована так, что обеспечивает противоточное движение теплоносителей в микроканалах.

Охлажденный горячий теплоноситель отводится из теплообменной матрицы и удаляется из теплообменника через патрубок 6.

Нагретый холодный теплоноситель отводится из теплообменной матрицы и удаляется из теплообменника через патрубок 7.

Напаянная на пластины проволока играет следующую роль:

- организует стенки микроканалов с малым гидравлическим диаметром, что приводит к существенному росту теплоотдачи;

- обеспечивает противоточное движение теплоносителей в зоне наиболее эффективного теплообмена;

- играет роль оребрения поверхности, что ведет к росту теплоотдачи;

- обеспечивает жесткость конструкции при малой толщине пластин.

Толщина проволоки и шаг ее расположения на поверхности пластин определяют гидравлический диаметр микроканалов, площадь поверхности оребрения, и таким образом передаваемый тепловой поток, и гидравлическое сопротивление в системе.

Размеры пластин, расстояние между ними, расстояние между проволокой, образующей каналы, рассчитываются и оптимизируются по специальной методике.

Предлагаемый теплообменник отличается от существующих микроканальных теплообменников тем, что в нем обеспечивается преимущественно противоточная схема движения теплоносителей за счет возможности подвода и отвода потока теплоносителя с разных сторон, которая более эффективна, чем схема «перекрестного тока», а также тем, что за счет малой длины каналов достигается малое гидравлическое сопротивление проточной части, и за счет обеспечения высокой компактности и высокого значения коэффициента теплопередачи достигается высокая тепловая эффективность аппарата. Тонкие теплопроводные пластины теплообменника спаиваются между собой с помощью тонкой проволоки, образуя микроканалы, что обеспечивает жесткость конструкции и фиксированное расстояние между пластинами от 100 до 2000 микрон.

Предлагаемый теплообменник обеспечивает также снижение потребления дорогостоящей электрической энергии на прокачку теплоносителя, увеличение срока эксплуатации насосного оборудования, уменьшение материалоемкости, снижение стоимости теплообменных аппаратов и эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ СИСТЕМА | 2008 |

|

RU2482412C2 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2039921C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2080537C1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2559412C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛА В ГИДРАВЛИЧЕСКУЮ ЭНЕРГИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2434159C1 |

| КОЛЛЕКТОРНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2395775C1 |

| СПОСОБ, УСТАНОВКА И КОМПОЗИЦИЯ ДЛЯ ПРЕВРАЩЕНИЯ ПРИРОДНОГО ГАЗА В ВЫСОКОМОЛЕКУЛЯРНЫЕ УГЛЕВОДОРОДЫ ПОСРЕДСТВОМ МИКРОКАНАЛЬНОЙ ТЕХНОЛОГИИ | 2008 |

|

RU2461603C2 |

| Микротеплообменник | 2019 |

|

RU2732419C1 |

| Теплообменник | 2020 |

|

RU2770973C1 |

Изобретение относится к теплообменной технике и может использоваться в микроканальных теплообменниках. Микроканальный теплообменник состоит из жесткого корпуса, содержащего теплообменную матрицу, образованную из спаянных между собой тонких гладких теплопроводных пластин одинаковой конструкции, патрубков для подвода и отвода горячего и холодного теплоносителей, теплообменная матрица крепится к расположенным на входе и выходе теплоносителей пластинам с отверстиями, обеспечивающими подачу каждого из теплоносителей к коллекторным каналам горячего и холодного теплоносителей, расположенным противоположно друг другу, далее подачу теплоносителя к основным каналам горячего и холодного теплоносителей, при этом соседние пластины теплообменной матрицы по-разному ориентированы, что обеспечивает возможность подвода и отвода потока теплоносителя с разных сторон, при этом гладкие теплопроводные пластины спаяны между собой с помощью тонкой проволоки, образуя микроканалы. Технический результат - повышение эффективности микроканальных теплообменников. 1 з.п. ф-лы, 3 ил.

1. Микроканальный теплообменник, состоящий из жесткого корпуса, содержащего теплообменную матрицу, образованную из спаянных между собой тонких теплопроводных пластин одинаковой конструкции, образующих каналы, патрубков для подвода и отвода теплоносителей, теплообменная матрица закреплена к расположенным на входе и выходе теплоносителей пластинам с отверстиями, отличающийся тем, что он снабжен двумя видами каналов горячего и холодного теплоносителей: коллекторными, расположенными противоположно друг другу, и основными каналами, при этом пластины с микроканалами соседних слоев теплообменной матрицы по-разному ориентированы относительно друг друга.

2. Микроканальный теплообменник по п. 1, отличающийся тем, что тонкие теплопроводные пластины спаяны между собой с помощью тонкой проволоки, образуя микроканалы, и длина основных каналов соизмерима с их высотой.

| US 4516632 A1 14.05.1985 | |||

| РАСПЫЛИТЕЛЬ | 1998 |

|

RU2151653C1 |

| US 5099910 A1 31.03.1992 | |||

| Прибор для определения прочности бетона | 1954 |

|

SU107582A1 |

Авторы

Даты

2016-05-20—Публикация

2015-06-08—Подача