Изобретение относится к теплотехнике и может быть использовано в технике для подогрева жидких или газообразных сред, например, в качестве рекуператора.

Известен пластинчатый рекуператор (Патент РФ №125321, МПК F28D 9/00, Пластинчатый рекуператор с поверхностями теплообмена типа Френкеля. Опубликован 27.02.2013) с многозаходным трактом, по холодному, и однозаходным трактом, по горячему теплоносителям, содержащий корпус, подводящие и отводящие каналы для обоих теплоносителей, матрицу, с поверхностями теплообмена типа Френкеля, представляющими собой попарно соединенные металлические пластины с копланарным направлением гофр, расположенных на верхней и нижней пластинах каждой пары. При этом, холодный и горячий теплоносители текут в поперечных потоках и холодный теплоноситель имеет больше четырех пересекающихся потоков с горячим теплоносителем, что обеспечивает высокую эффективность теплообмена, приближающуюся к наиболее эффективному теплообмену при противоточном течении потоков теплоносителей.

Такая конструкция не обладает достаточной надежностью из-за необходимости герметизации многих мест подвода и отвода теплоносителя с высоким давлением.

Известен также пластинчатый теплообменник и способ изготовления пластинчатого теплообменника (Патент РФ №2100733, МПК F28D 9/00, B21D 53/04, Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника. Опубликован 27.12.1997.). Теплообменник содержит корпус с устройствами для подвода и отвода одного теплоносителя, а также пакеты попарно соединенных по периферийным кромкам гофрированных пластин и патрубки подвода и отвода второго теплоносителя, сообщенные с коллекторами, образованными выполненными в пластинах окнами с отбортовками, соединенные стяжными элементами прижимные плиты, между которыми установлен вышеописанный пакет пластин. На пластинах могут быть выполнены дополнительные выштамповки, образующие прямолинейные или зигзагообразные каналы. При изготовлении пластинчатого теплообменника путем штамповки изготавливают идентичные гофрированные пластины с периферийными кромками и окнами с отбортовками, затем пластины попарно жестко соединяют по периферийным кромкам, а образованные при этом теплообменные элементы соединяют между собой отбортовок окон пластин в смежных элементах, присоединяют подводящие и отводящие патрубки и помещают в корпус. Отбортовки окон выполняют с выступающими на 0,3-0,6 мм участками над поверхностью гофр пластин с образованием между периферийными кромками и отбортовками окон наклонной поверхности с углом у основания, равным от 45° до 75°. Пакет пластин стягивают с помощью прижимных плит и стяжных элементов. Периферийные кромки пластин заданной ширины соединяют посредством роликовой контактной сварки или путем аргонно-дуговой сварки, или соединяют пайкой.

К недостаткам данного известного теплообменника и способа его изготовления следует отнести большую металлоемкость и низкую эффективность конструкции. Кроме того, подобные теплообменники обладают повышенными напряжениями, возникающими в пластинах, примыкающих к стяжным плитам из-за большой разницы температур, а также увеличение расходов теплоносителей здесь сопряжено с увеличением двух параметров габарита теплообменника, что не всегда приемлемо.

Наиболее близким к предлагаемому изобретению по технической сущности является известный пластинчатый теплообменник рекуператора газотурбинной установки (Патент США №7,065,873 опубликованный 27.06.2006 - прототип), содержащий цилиндрический наружный корпус, внутренние разделительные кольца, размещенные между ними и опирающиеся на центральное внутреннее разделительное кольцо, идентичные теплообменные элементы в виде конвертов, выполненные из попарно соединенных по периферийным кромкам оребренных пластин. Патрубки подвода и отвода внутреннего теплоносителя с большим давлением здесь формируются набором конструктивных элементов, включающим планки, опирающиеся на разделительные кольца. Известен также способ изготовления данного пластинчатого теплообменника, включающий поэтапную вырезку и сборку элементов конструкции, с указанием мест сварки, включающий приварку планок.

К недостаткам данной конструкции и способа ее изготовления можно отнести большое количество конструктивных элементов и сварных швов, что негативно сказывается на герметичности и прочности теплообменника. Кроме того, использование в районе патрубков подвода и отвода теплоносителя планок с приваркой их аргонно-дуговой сваркой увеличивает металлоемкость и стоимость изделия, а также снижает его эффективность вследствие загромождения проходных сечений окон патрубков. Увеличение расхода горячего (внешнего) теплоносителя здесь сопряжено с увеличением диаметра теплообменника, а увеличение внутреннего, холодного теплоносителя - с длиной теплообменника, что не всегда приемлемо в конструкциях газотурбинных установок. При попытке сохранения длины теплообменника, в таких случаях, сокращается количество поперечных потоков, что приводит к снижению эффективности теплообменника. Фотография вида на патрубок подвода теплоносителя рекуператора Capstone С-30 (по прототипу) представлен на фиг. 1.

Задачей, на решение которой направлено заявленное изобретение, является устранение указанных выше недостатков прототипа. Кроме этого, заявляемое изобретение решает задачи уменьшения стоимости и оптимизации массо-габаритной характеристики газотурбинной установки, при использовании стандартного (отработанного, имеющегося) конверта рекуператора.

Технический результат заключается в реализации высокоэффективного теплообменника повышенного расхода теплоносителей при ограничениях габарита, в уменьшении массы теплообменника, его стоимости, при одновременном увеличении его эффективности и надежности за счет обеспечения герметичности и прочности теплообменника, а также увеличение производительности за счет увеличения расхода воздуха (теплоносителя) через теплообменник.

Технический результат достигается за счет того, что пластинчатый теплообменник содержит первую секцию теплообменника, которая включает цилиндрический наружный корпус, одно центральное и два периферийный разделительных кольца, размещенные между корпусом и кольцами и опирающиеся на центральное разделительное кольцо теплообменные элементы, выполненные из попарно соединенных по периферийным кромкам гофрированных пластин, при этом теплообменные элементы имеют выступающие за периферийную кромку отбортовки, образующие впускные и выпускные коллекторные окна, соединены без зазора с окнами соседних теплообменных элементов и охватываемые разделительными кольцами, причем отбортовки, центральное и периферийные кольца формируют коллекторы подвода и отвода внутреннего теплоносителя, а торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами внешнего теплоносителя, кроме того, теплообменник содержит дополнительную секцию теплообменника, выполненную аналогично первой секции, причем секции теплообменника расположены в теплообменнике таким образом, чтобы обеспечить параллельное поступление внутреннего теплоносителя в первую и дополнительную секции теплообменника, а также обеспечить к ним параллельную подачу внешнего теплоносителя.

Теплообменные элементы примыкают друг к другу по огибающим поверхностям гофр и имеют линейчатую поверхность с эвольвентой направляющей.

Гофрированные пластины состоят из по меньшей мере двух вихревых матриц, соединенных продольным гладким каналом и разделенных с помощью внутренних перегородок.

Перегородки каждого теплообменного элемента выполнены методом штамповки пластин и соединены между собой.

При количестве матриц равному больше двух, перегородки и продольные гладкие каналы расположены в шахматном порядке.

Соседние гофры матриц каждой пластины теплообменного элемента расположены под углом 20°-90° друг к другу.

Ширина кромки и перегородки в местах соединения составляет от 20 толщин пластины.

Ширина кромки и перегородки в местах соединения составляет предпочтительно от 20 до 40 толщин пластины.

Вдоль периферийных кромок вблизи гладких каналов установлены соединенные с теплообменными элементами перегородки.

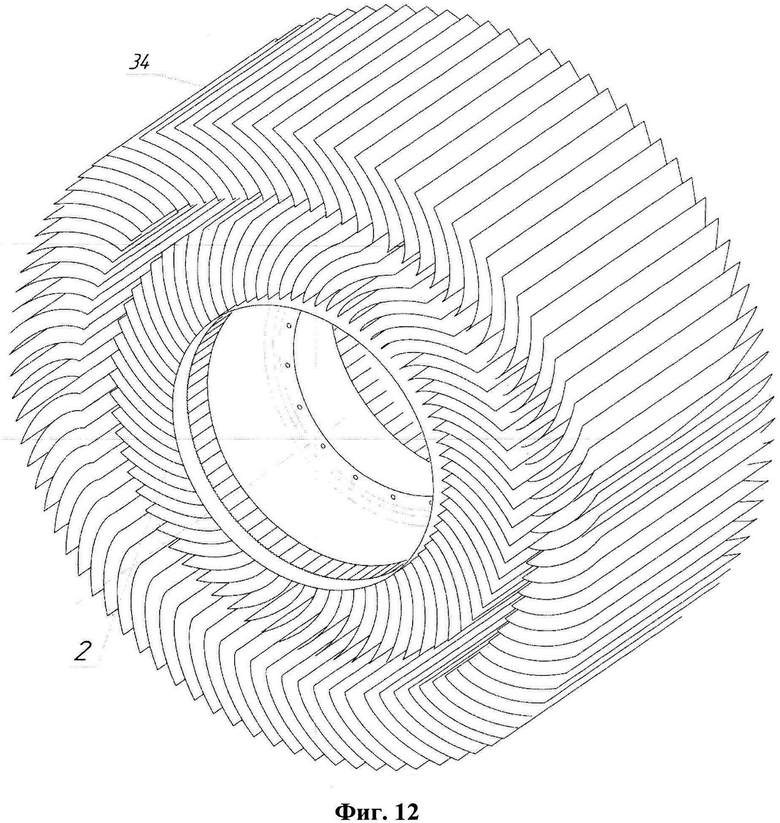

Эвольвентные направляющие линейчатых поверхностей теплообменных элементов первой и дополнительной секций имеют разное направление.

Соединение элементов выполнено с помощью сварки или пайки.

Дополнительная секция теплообменника расположена коаксиально первой секции с ее внешней стороны, а центральное и оба периферийных разделительных кольца дополнительной секции выполнены за одно целое с цилиндрическим внешним корпусом первой секции теплообменника, причем внешний корпус первой секции внутреннего теплообменника имеет каналы, выполненные с возможностью обеспечения подачи и отвода внутреннего теплоносителя к впускным и выпускным коллекторам дополнительной секции.

Соединение элементов выполнено с помощью сварки или пайки.

Технический результат также достигается за счет способа изготовления пластинчатого теплообменника, который заключается в том, что наружные и внутренние гофрированные пластины секции теплообменника изготавливают методом штамповки, а затем попарно соединяют по периферийным кромкам, а образованные при этом теплообменные элементы соединяют друг с другом с помощью наружного цилиндрического корпуса, двух периферийных и одного центрального разделительных колец, при этом в каждом теплообменном элементе выполняют отбортовки, образующие впускные и выпускные окна, таким образом, что они выступают за периферийную кромку пластин по внутреннему диаметру теплообменника, и торцы центрального кольца, а также по одному торцу периферийных колец выполняют с профилем, повторяющим внешний профиль выпускных окон, в который вставляют поочередно теплообменные элементы, а затем теплообменные элементы соединяют между собой и с кольцами, при этом в теплообменник устанавливают дополнительную секцию теплообменника таким образом, чтобы обеспечить параллельное поступление нагреваемого теплоносителя в первую и дополнительную секции теплообменника, а также параллельную подачу внешнего теплоносителя к первой и дополнительной секции теплообменника.

Разница наружного и внутреннего диаметров разделительных колец в местах соединения с впускными и выпускными окнами составляет от 2,0 до 2,2 мм.

Отбортовки выступают за периферийную кромку на величину, составляющую 0,95-1,05 от разницы наружного и внутреннего диаметров разделительных колец в местах соединения с впускными и выпускными окнами.

Каждый теплообменный элемент устанавливают на центральном разделительном кольце таким образом, что периферийная кромка соприкасается с цилиндрической поверхностью разделительного кольца.

Гофрированные пластины выполняют имеющими по меньшей мере две вихревые матрицы, соединенные продольным гладким каналом и разделенные с помощью внутренних перегородок.

Вдоль периферийных кромок вблизи гладких каналов устанавливают соединенные с теплообменными элементами внешние перегородки.

Внешние перегородки изготавливаются с помощью штамповки металлического листа.

Внутренние перегородки каждого теплообменного элемента изготавливают методом штамповки и соединяют между собой.

По меньше мере одно из соединений осуществляют с помощью сварки.

Соединение гофрированных пластин по меньшей мере одного теплообменного элемента осуществляют с помощью контактной роликовой сварки.

Дополнительную секцию теплообменника устанавливают коаксиально первой секции с ее внешней стороны, причем центральное и оба периферийные разделительные кольца дополнительной секции, а также цилиндрический внешний корпус первой секции теплообменника изготавливают в виде одной детали, имеющей каналы, выполненные с возможностью обеспечения подачи и отвода внутреннего теплоносителя к впускным и выпускным коллекторам дополнительной секции.

Изобретение иллюстрируется фигурами, на которых:

на фиг. 1 показан вид на патрубок подвода теплоносителя рекуператора Capstone С-30;

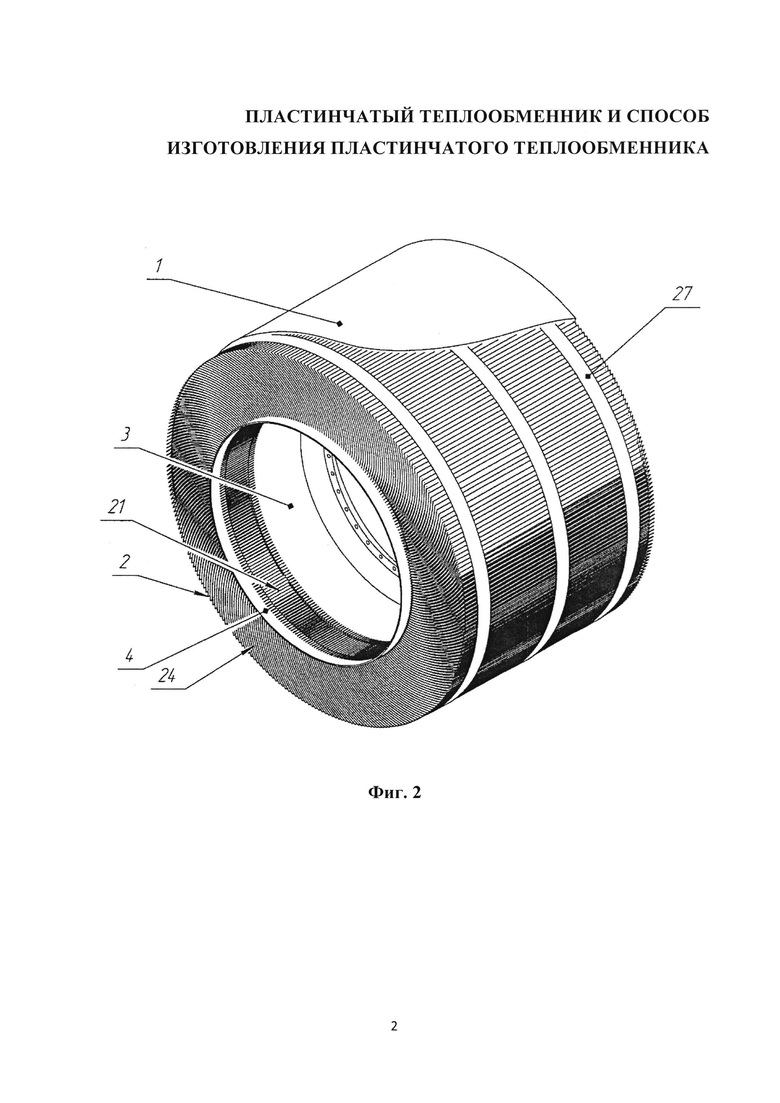

на фиг. 2 показан общий вид первой секции теплообменника, с частично вскрытым наружным цилиндрическим корпусом;

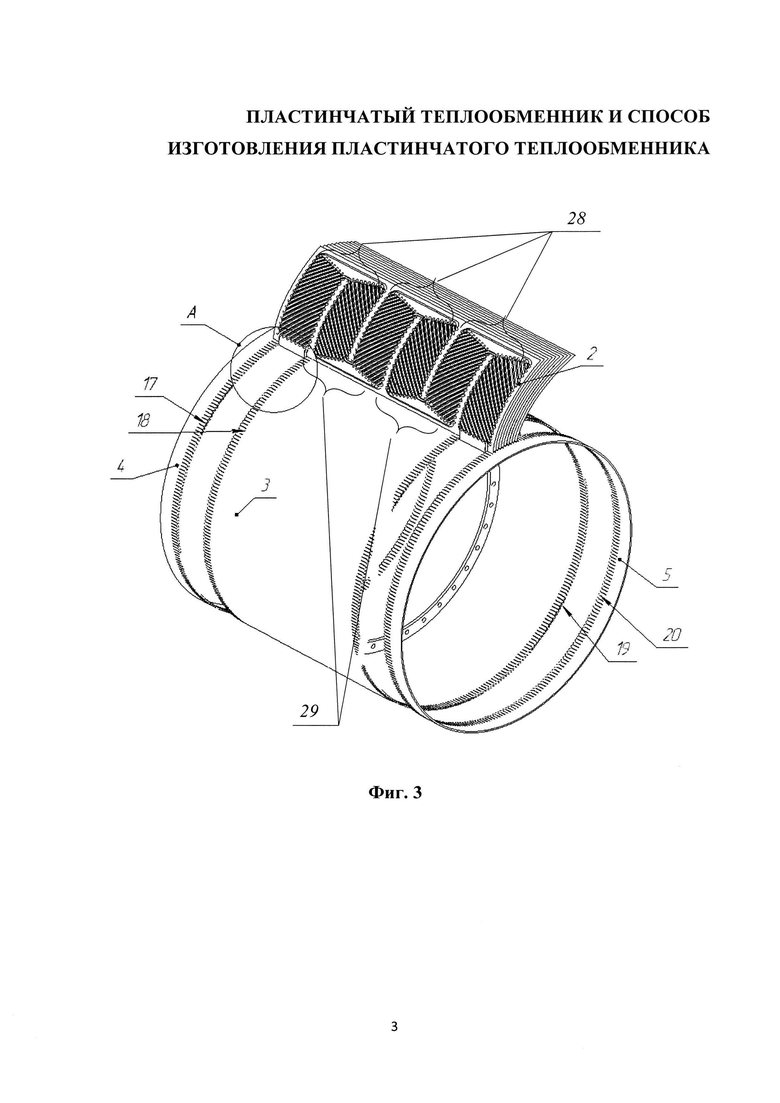

на фиг. 3 показаны внутренние разделительные кольца с частично установленными теплообменными элементами - конвертами;

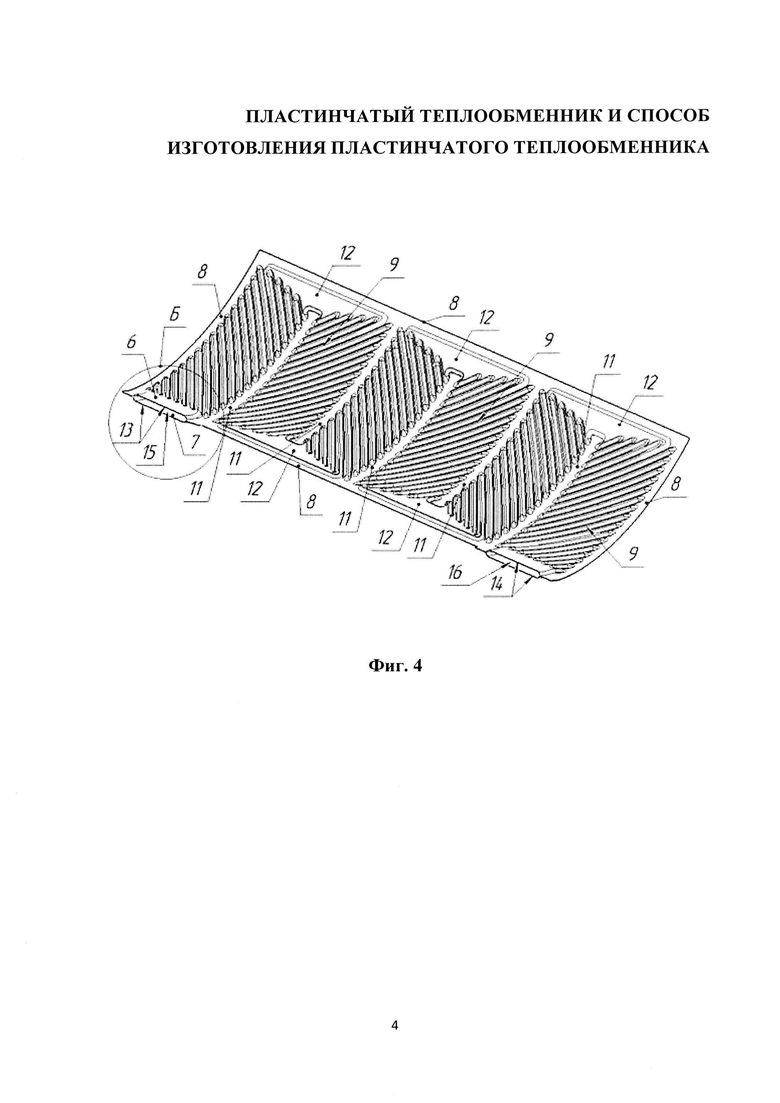

на фиг. 4 показан теплообменный элемент - конверт;

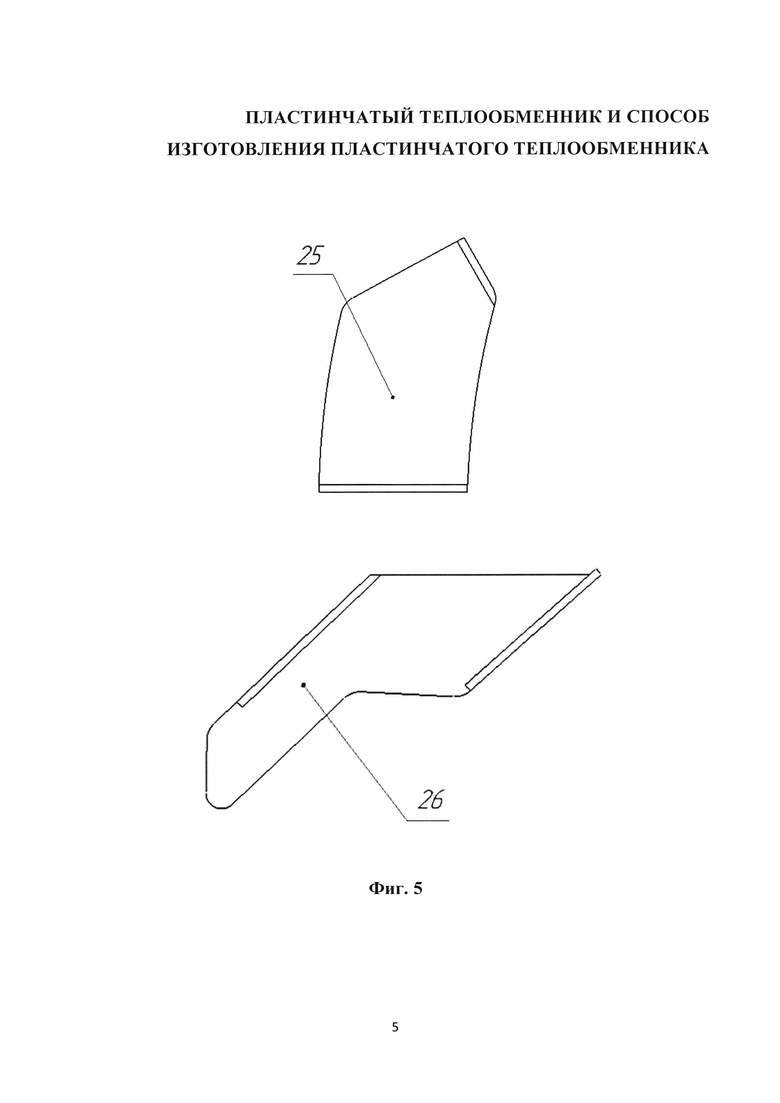

на фиг. 5 показаны внешние перегородки;

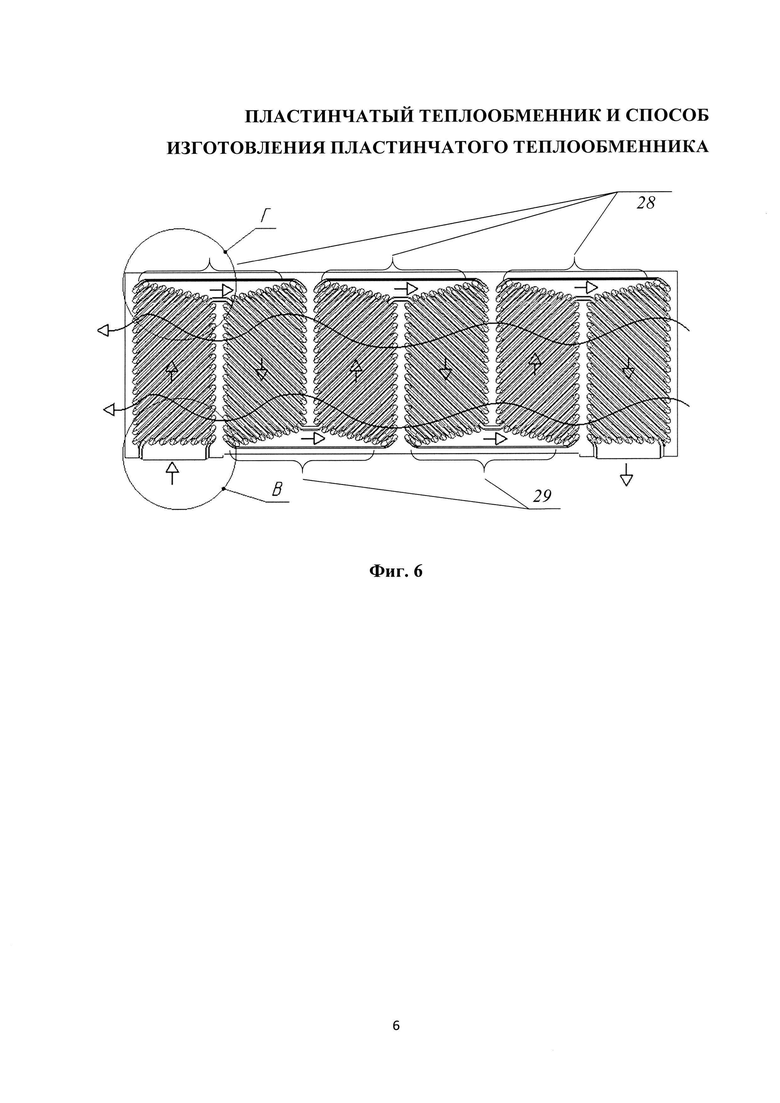

на фиг. 6 показан теплообменный элемент со схемами движения теплоносителей;

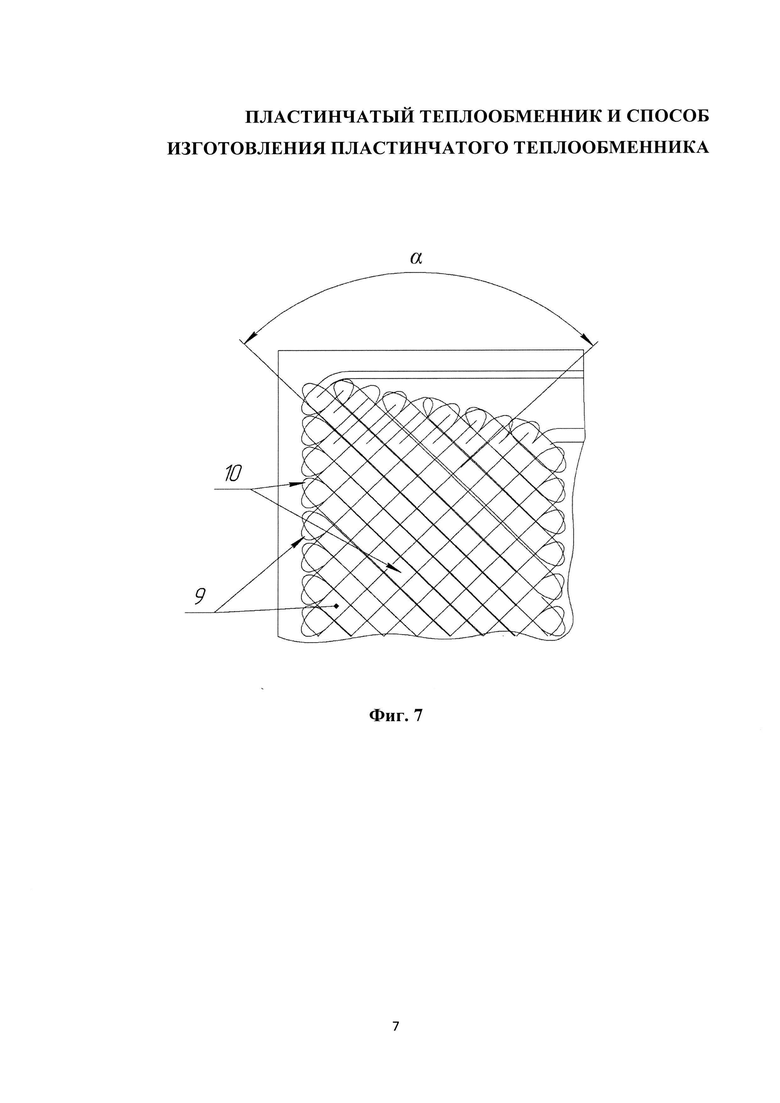

на фиг. 7 показан угол при вершине скрещивания гофр;

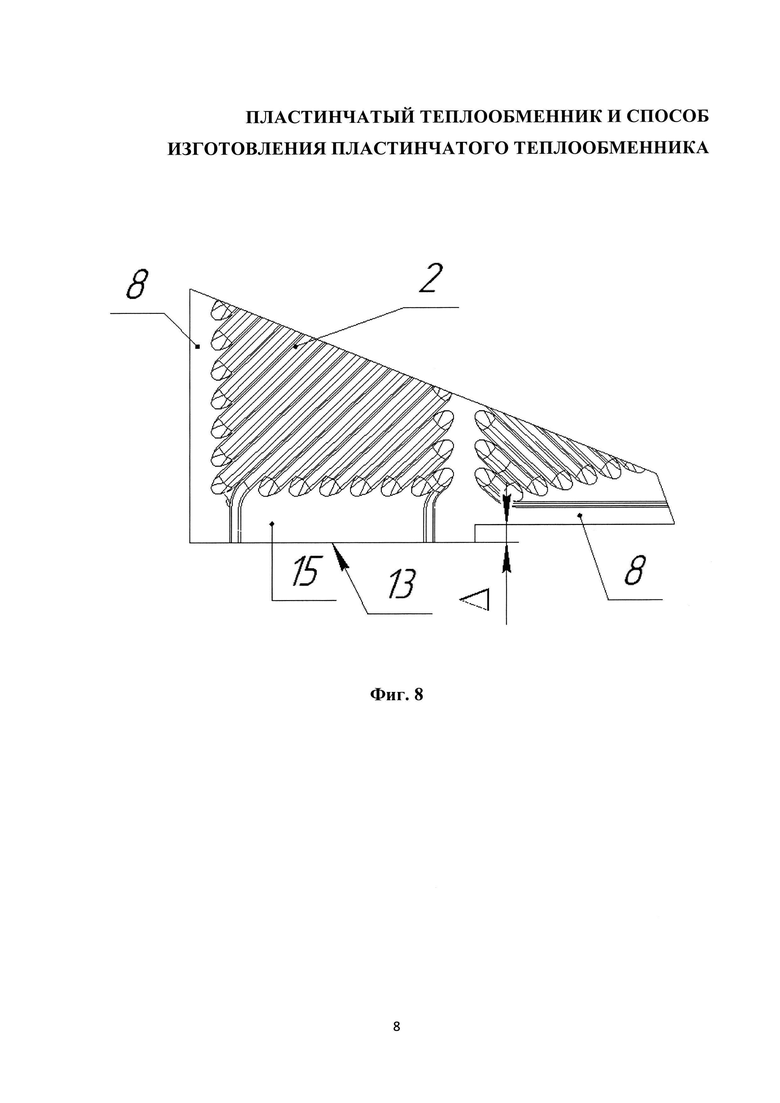

на фиг. 8 показан элемент В фиг. 6;

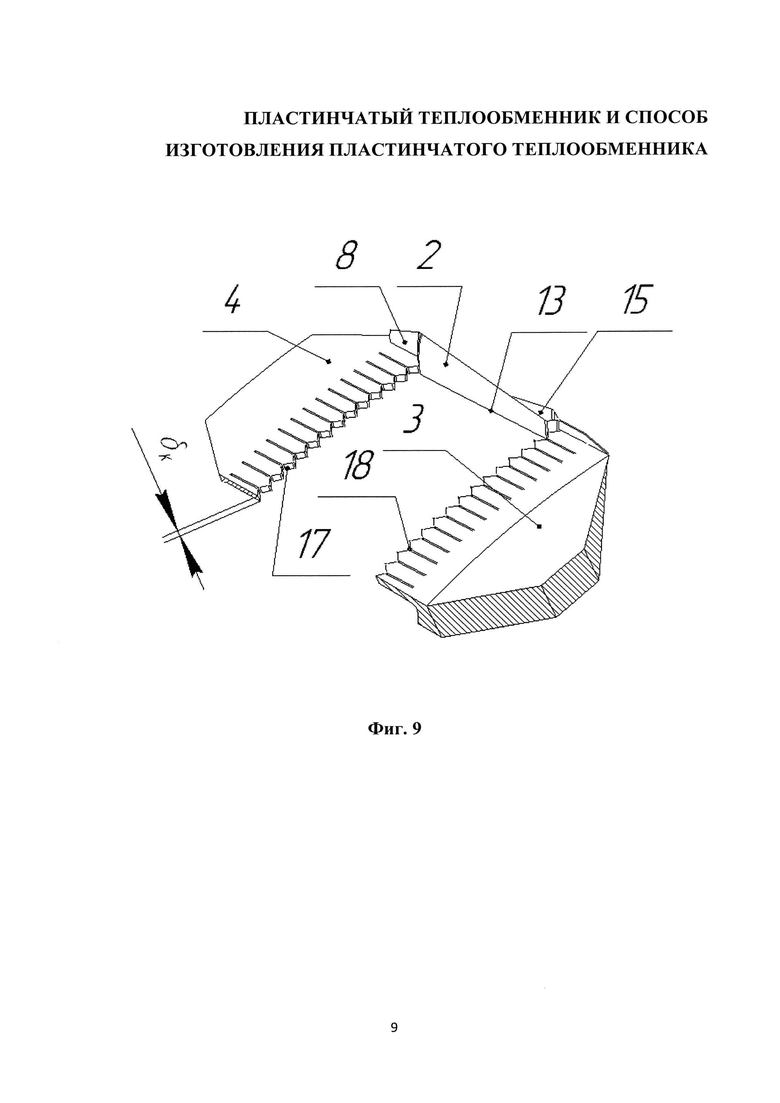

на фиг. 9 показан элемент А фиг. 3;

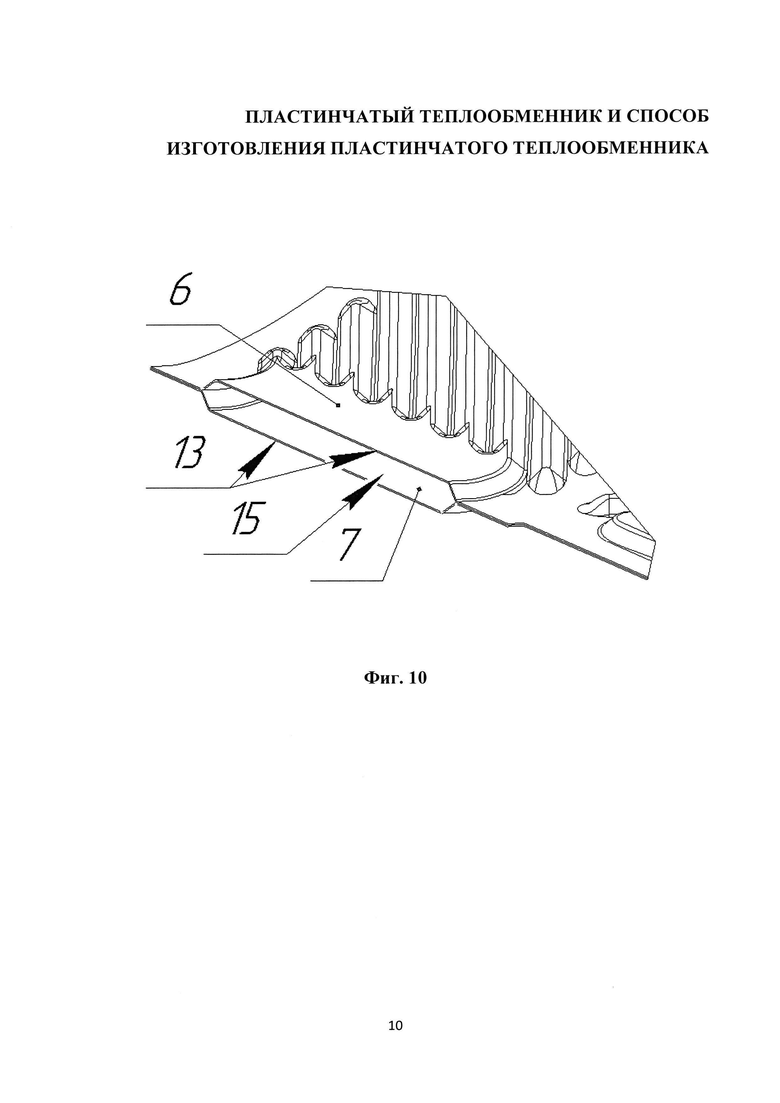

на фиг. 10 показан элемент Б фиг. 4;

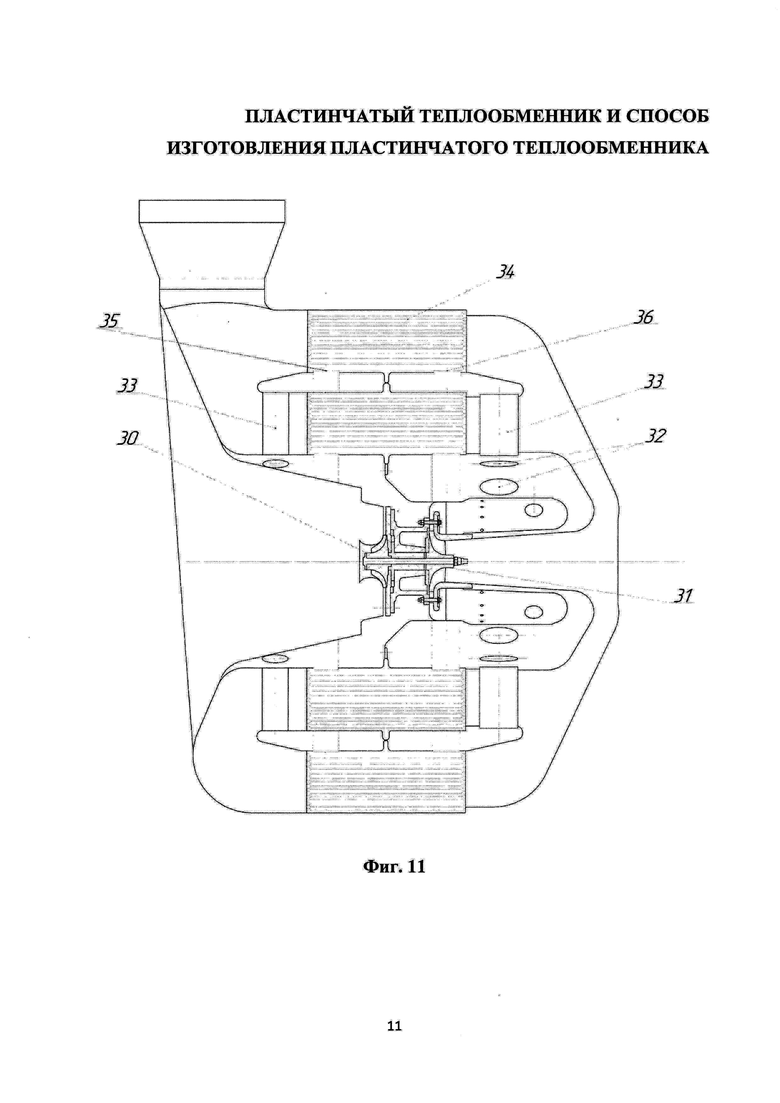

на фиг. 11 показан поперечный разрез ГТД с дополнительной секцией теплообменика;

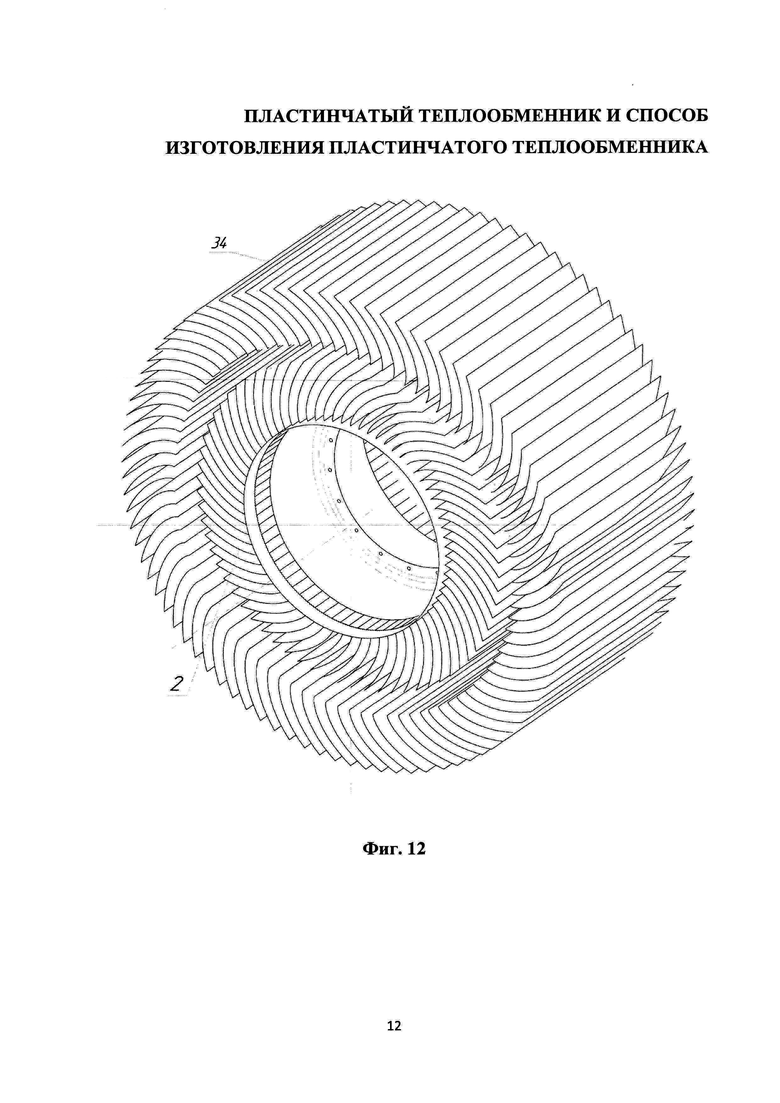

на фиг. 12 показан общий вид секций теплообменника, с разным направлением эвольвентных направляющих линейчатых поверхностей теплообменных элементов первой и дополнительной секций.

Теплообменник (фиг. 2) состоит из двух секций: первой и дополнительной. При этом, каждая секция состоит из цилиндрического наружного корпуса 1, теплообменных элементов 2, центрального 3 и периферийных 4, 5 разделительных колец (фиг. 3). Теплообменные элементы 2 выполнены из нижней 6 и верхней 7 гофрированных пластин (фиг. 4). Линейчатая поверхность с эвольвентной направляющей пластин 6, 7 имеет штампованный рельеф и состоит из периферийной кромки 8, гофр 9, 10 вихревой матрицы, поперечных перемычек 11 внутренних перегородок, продольных гладких каналов 12 и отбортовок 13, 14, а также коллекторных окон 15, 16.

Разделительные кольца 3, 4, 5 имеют пазы 17, 18, 19 и 20 (фиг. 3). Имеются также коллекторы подвода 21 и отвода внутреннего и наружного 24 теплоносителей теплообменного элемента 2 (фиг. 2), внешние перегородки 25, 26 (фиг. 5) и бандажные кольца 27 (фиг. 2). Показаны направления течения теплоносителей (фиг. 6) и угол скрещивания гофр 9, 10 нижней 6 и верхней 7 пластины (фиг. 7), показаны внешние перегородки 25, 26 (фиг. 5), их места установки 28, 29 (фиг. 3 и 6) и определяющие размеры (фиг. 6, 7, 8, 9). Эвольвентные направляющие линейчатых поверхностей теплообменных элементов 2, 34 первой и дополнительной секций могут иметь одинаковое или разное (фиг. 12) направление, что обуславливается обеспечением направления потока выхлопных газов.

Нижняя 6 и верхняя 7 гофрированные пластины примыкают друг к другу по огибающим поверхностям гофр 9, 10 (фиг. 4, 7) и жестко скреплены между собой, например, сваркой или пайкой по периферийным кромкам 8 и перемычкам внутренних перегородок 11. При этом, в собираемом теплообменном элементе 2 отбортовки 13, 14 формируют коллекторные окна входа 15 и выхода 16 внутреннего теплоносителя (фиг. 4, 10), а внутри теплообменного элемента 2 вместе с гофрами 9, 10 и продольными гладкими каналами 12 сформированы каналы для протекания внутреннего теплоносителя. Теплообменные элементы 2 располагаются между наружным корпусом 1 и разделительными кольцами 3, 4 и 5 (фиг. 2, 3). При этом, теплообменные элементы 2 торцами периферийных кромок 8 опираются на центральное разделительное кольцо 3, примыкают друг к другу по отбортовкам 13, 14 коллекторных окон 15, 16, которые вместе с примыкающими к ним пазами 17, 18, 19 и 20, периферийными 4, 5 и центральным 3 разделительными кольцами формируют коллекторы подвода 21 и отвода внутреннего теплоносителя (фиг. 2, 3, 4). Между теплообменными элементами 2, в районе периферийных кромок 8 со стороны наружного корпуса 1 и центрального разделительного кольца 3 в местах 28, 29 сформированных продольных гладких каналов 12 установлены внешние перегородки 25, 26. Внутренний теплоноситель подводят к коллектору подвода 21, откуда он через коллекторные окна входа 15 проходит внутрь теплообменного элемента 2, где движется, как показано на фиг. 6, по вихревой матрице, сформированной гофрами 9, 10 нижней 6 и верхней 7 пластин. Для равномерного перетекания внутреннего теплоносителя из одной к другой вихревой матрице, которые сформированы между располагаемыми в шахматном порядке внутренними перегородками 11, в районе перепускных окон, выполненных в виде разрывов между перегородками 11 и периферийной кромкой 8, сформированы штамповкой продольные гладкие каналы 12. Угол α при вершине скрещивания гофр 9, 10 пластин 6, 7, как показано на фиг. 6, составляет от 20° до 90°. После вихревых матриц внутренний теплоноситель, по ходу течения, проходит через коллекторное окно выхода 16 к коллектору отвода внутреннего теплоносителя. Для наружного теплоносителя формируется канал вихревой матрицы между соседними теплообменными элементами 2. При этом коллекторы подвода (не показан) и отвода 24 наружного теплоносителя сформированы наружным корпусом 1 и периферийными разделительными кольцами 5 и 4, соответственно. Для устранения перетекания наружного теплоносителя вдоль периферийных кромок 8 в местах 28 и 29 установлены наружные перегородки 25, 26.

С целью повышения производительности теплообменника, его секции расположены таким образом, чтобы обеспечить возможность параллельного подвода внешнего теплоносителя. В частности, это может быть достигнуто путем расположения дополнительной секции коаксиально первой секции с ее внешней стороны. Для снижения массы теплообменника центральное 3 и периферийные 4, 5 разделительные кольца дополнительной секции могут быть выполнены за одно целое с цилиндрическим внешним корпусом 1 первой секции теплообменника. При этом, внешний корпус 1 первой секции теплообменника выполняется таким образом, чтобы обеспечить возможность подачи и отвода внутреннего теплоносителя к коллекторам подвода 35 и отвода 36 внутреннего теплоносителя дополнительной секции. В частности, возможно выполнение во внешнем корпусе 1 первой секции каналов, которые соединены с помощью трубок 33 и направляющих поток внутреннего теплоносителя окон 32. При изготовлении каждой секции такого пластинчатого теплообменника вначале вырезаются и штампуются пластины 6, 7 с гофрами 9, 10 и периферийными кромками 8, перемычками внутренних перегородок 11 и отбортовками 13, 14 коллекторных окон 15, 16. Изготавливаются цилиндрический наружный корпус 1 с разделительными кольцами 3, 4 и 5. При этом, разделительные кольца 3, 4 и 5 изготавливают с разницей наружного и внутреннего диаметра в местах соединения с отбортовкой 13, 14 коллекторных окон 15, 16 δк равной от 2 мм до 2,2 мм (фиг. 9), а торцы отбортовок 13, 14 в пластинах 6, 7 выполняют с выступанием за торец периферийной кромки на величину Δ равную 0,95-1.05 от величины δк (фиг. 8). Сами стыкуемые торцы центрального разделительного кольца 3 и периферийных разделительных колец 4, 5 выполняют фигурными с пазами 17, 18, 19 и 20 (фиг. 3, 9), которые зеркально повторяют профиль периферийной кромки 8 и отбортовок 13, 14, коллекторных окон 15, 16 (фиг. 7).

В процессе изготовления каждой секции теплообменника путем штамповки изготавливают нижние 6 и верхние 7 гофрированные пластины, которые различаются направлением гофр 9, 10 и линейчатой поверхностью с эвольвентной направляющей.

Нижнюю 6 и верхнюю 7 пластины жестко скрепляют между собой, например, сваркой или пайкой с помощью роликовой контактной сварки по периферийным кромкам 8 и перемычкам внутренних перегородок 11. При этом, так как при использовании роликовой контактной сварки ширина сварного шва составит не менее 6 толщин пластины, то ширина Θ периферийной кромки 8 и перемычки внутренней перегородки 11 должна составлять 20-40 толщин пластины σ. Это делается с целью экономии материала и обеспечения герметичности и прочности секций теплообменника в частности и теплообменника в целом. Так, в случае использования листа толщиной 0,2 мм, ширина периферийной кромки 8 и перемычки 11 должна быть от 4 до 8 мм.

На верхней пластине 7 теплообменного элемента 2 в районе периферийных кромок 8 со стороны наружного корпуса 1 и центрального разделительного кольца 3, в местах 28, 29 сформированных продольных гладких каналов 12 закрепляются внешние перегородки 25 и 26, по высоте, ширине и толщине равные высоте периферийной кромки, ширине двух высот выштамповки и толщине гофрированной пластины соответственно.

Перегородки 25, 26 изготавливаются с помощью штамповки в заданную форму и размер металлического листа, и жестко закрепляются на верхней 7 пластине теплообменного элемента 2, например, с помощью сварки.

Образованные теплообменные элементы 2 располагаются между кольцами 3, 4 и 5, вставляются пазы 17, 18, 19 и 20. При этом, теплообменные элементы 2 торцами периферийных кромок 8 опираются на центральное разделительное кольцо 3, а отбортовки 13, 14 с периферийными кромками 8 соединяют с кольцами 3, 4, 5 пазам 17, 18, 19 и 20. Данное соединение также может осуществляться с помощью сварки. Кроме того, сваркой могут соединяться торцы отбортовок 13, 14 соседних теплообменных элементов 2 коллекторных окон 15, 16. После завершения полного набора теплообменных элементов 2 с внешними перегородками 25, 26, на собранный набор надевается цилиндрический наружный корпус 1. Для удобства, перед установкой наружного корпуса 1, снаружи теплообменные элементы 2 охватывается бандажными кольцами 27 (фиг. 2), препятствующими разъединению верхней 7 и нижней 6 пластин.

Теплообменник работает следующим образом. Для примера рассмотрим его в качестве рекуператора газотурбинного двигателя (ГТД), используемого для утилизации тепла выхлопных газов. Нагреваемый теплоноситель, например, воздух из компрессора 30 ГТД, подводится к коллектору 21 подвода внутреннего теплоносителя первой секции и через направляющие поток воздуха окна 32 по трубкам 33 к коллектору 35 подвода дополнительной секции и через соответствующие коллекторные окна 15 поступает внутрь теплообменных элементов 2, 34 каждой секции, где воздух, двигаясь по вихревой матрице, сформированной штампованными гофрами 9, 10 пластин 6, 7 нагревается теплом, передаваемым через пластины 6, 7 выхлопных газов двигателя, которые поступают из турбины 31 к коллекторам подвода внешнего теплоносителя и перемещаются к коллекторам отвода 24 внешнего теплоносителя по вихревой матрице, сформированной гофрами 9, 10 смежных теплообменных элементов 2.

Взаимное течение нагреваемого внутреннего теплоносителя - воздуха и отдающих тепло выхлопных газов - перекрестное, как показано на фиг. 4. Причем, направление поперечного перемещение воздуха также чередуется встречным (обратным) течением с разворотом на 180 градусов. Перетекание воздуха из одной вихревой матрицы в другую - обратного течения, происходит через коллекторные окна с примыкающими к ним продольными гладкими каналами 12, сформированными штамповками. Выход воздуха из теплообменного элемента 2 осуществляется через коллекторные окна 16. В дальнейшем, нагретый воздух из теплообменника, через коллектор отвода внутреннего теплоносителя (не показан) подводится к камере сгорания ГТД для дальнейшего нагрева при сжигании топлива.

Применение вихревой матрицы, формируемой гофрами 9, 10 пластин 6, 7 и смежными теплообменными элементами 2 с углами α от 20°до 90° при вершине скрещивания гофр 9, 10, как показано на фиг.6, позволяет перекачивать в вихревой матрице выхлопные газы и воздух с низкими гидравлическими сопротивлениями и высокой эффективностью теплоотдачи. При этом, формирование между вихревыми матрицами внутреннего теплоносителя перепускных каналов с примыкающими продольными гладкими каналами 12 обеспечивает максимально равномерное заполнение внутренним теплоносителем вихревых матриц, при протекании теплоносителя по схеме «перекрестного противотока». Способ формирования теплообменных элементов 2, их фиксация пазах 17, 18, 19 и 20 центрального 3 и периферийных 4, 5 внутренних разделительных колец и соединение отбортовок 13, 14 соседних теплообменных элементов 2 коллекторных окон 15, 16 между собой сваркой позволяют обеспечить достаточную жесткость конструкции и использовать внутренний теплоноситель с большим давлением. Применение двух отдельных секций, расположение которых обеспечивает возможность параллельной подачи в них внешнего теплоносителя позволяет повысить производительность теплообменника за счет увеличения расхода воздуха, проходящего через него при сохранении его прочности. В случае применения только одной секции большего размера, повышение производительности возможно, однако это неизбежно приводит к снижению прочности и надежности теплообменника. Кроме того, применение двух отдельных секций, установленных коаксиально, позволяет уменьшить диаметр теплообменника приблизительно в два раза по сравнению с теплообменником, имеющим одну секцию, рассчитанную на такую же производительность, как и теплообменник, имеющий две секции. Таким образом, применение двух отдельных секций позволяет уменьшить массу теплообменника и установки, содержащий такой теплообменник, в целом. При этом, соотношение потока нагреваемого теплоносителя, проходящего в первой секции и в дополнительной секции, может находиться в соотношении 3 к 7.

Укладка теплообменных элементов 2 по эвольвенте, совместно с внешними перегородками 25, 26 обеспечивают сохранение течения наружного теплоносителя вдоль теплопередающей поверхности при различных тепловых расширениях элементов конструкции, исключая паразитное течение теплоносителя вдоль периферийных кромок 8.

Указанные диапазоны значений обусловлены тем, что при выходе за минимальное значение надежность соединений снижается, а выход за максимальное значение - не оправдан с точки зрения увеличения габаритов.

Размеры внутри диапазонов выбирают, например, исходя из необходимого запаса прочности соединений в зависимости от давлений теплоносителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2700213C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2021 |

|

RU2755013C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2709241C1 |

| Пластинчатый теплообменник со спиралевидными турбулизаторами для газотурбинной установки | 2024 |

|

RU2819324C1 |

| Пластинчатый теплообменник с коллектором для разделения горячего и холодного теплоносителя | 2024 |

|

RU2819325C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| Рекуперативный теплообменник и способ его изготовления | 2021 |

|

RU2770347C1 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

Изобретение относится к теплотехнике и может быть использовано в технике для подогрева жидких или газообразных сред, например, в качестве рекуператора. Пластинчатый теплообменник содержит первую секцию теплообменника, которая включает цилиндрический наружный корпус, одно центральное и два периферийный разделительных кольца, размещенные между корпусом и кольцами и опирающиеся на центральное разделительное кольцо теплообменные элементы, выполненные из попарно соединенных по периферийным кромкам гофрированных пластин, при этом теплообменные элементы имеют выступающие за периферийную кромку отбортовки, образующие впускные и выпускные коллекторные окна, соединенные без зазора с окнами соседних теплообменных элементов и охватываемые разделительными кольцами, причем отбортовки, центральное и периферийные кольца формируют коллекторы подвода и отвода внутреннего теплоносителя, а торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами внешнего теплоносителя, при этом теплообменник снабжен дополнительной секцией, аналогичной по конструкции и расположенной коаксиально первой секции. Технический результат – снижение массы теплообменника при одновременном увеличении его эффективности и надежности. 2 н. и 22 з.п. ф-лы, 12 ил.

1. Пластинчатый теплообменник, содержащий первую секцию теплообменника, которая включает цилиндрический наружный корпус, одно центральное и два периферийных разделительных кольца, размещенные между корпусом и кольцами и опирающиеся на центральное разделительное кольцо теплообменные элементы, выполненные из попарно соединенных по периферийным кромкам гофрированных пластин, отличающийся тем, что теплообменные элементы имеют выступающие за периферийную кромку отбортовки, образующие впускные и выпускные коллекторные окна, соединенные без зазора с окнами соседних теплообменных элементов и охватываемые разделительными кольцами, причем отбортовки, центральное и периферийные кольца формируют коллекторы подвода и отвода внутреннего теплоносителя, а торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами внешнего теплоносителя, кроме того, теплообменник содержит дополнительную секцию теплообменника, выполненную аналогично первой секции, причем секции теплообменника расположены в теплообменнике таким образом, чтобы обеспечить параллельное поступление внутреннего теплоносителя в первую и дополнительную секции теплообменника, а также обеспечить к ним параллельную подачу внешнего теплоносителя.

2. Теплообменник по п. 1, отличающийся тем, что теплообменные элементы примыкают друг к другу по огибающим поверхностям гофр и имеют линейчатую поверхность с эвольвентной направляющей.

3. Теплообменник по п. 1, отличающийся тем, что гофрированные пластины состоят из по меньшей мере двух вихревых матриц, соединенных продольным гладким каналом и разделенных с помощью внутренних перегородок.

4. Теплообменник по п. 3, отличающийся тем, что перегородки каждого теплообменного элемента выполнены методом штамповки пластин и соединены между собой.

5. Теплообменник по п. 4, отличающийся тем, что при количестве матриц, равном больше двух, перегородки и продольные гладкие каналы расположены в шахматном порядке.

6. Теплообменник по п. 3, отличающийся тем, что соседние гофры матриц каждой пластины теплообменного элемента расположены под углом 20-90° друг к другу.

7. Теплообменник по п. 3, отличающийся тем, что ширина кромки и перегородки в местах соединения составляет от 20 толщин пластины.

8. Теплообменник по п. 1, отличающийся тем, что ширина кромки и перегородки в местах соединения составляет предпочтительно от 20 до 40 толщин пластины.

9. Теплообменник по п. 3, отличающийся тем, что вдоль периферийных кромок вблизи гладких каналов установлены соединенные с теплообменными элементами перегородки.

10. Теплообменник по п. 2, отличающийся тем, что эвольвентные направляющие линейчатых поверхностей теплообменных элементов первой и дополнительной секций имеют разное направление.

11. Теплообменник по любому из предыдущих пунктов, отличающийся тем, что соединение элементов выполнено с помощью сварки или пайки.

12. Теплообменник по любому из пп. 1-10, отличающийся тем, что дополнительная секция теплообменника расположена коаксиально первой секции с ее внешней стороны, а центральное и оба периферийных разделительных кольца дополнительной секции выполнены за одно целое с цилиндрическим внешним корпусом первой секции теплообменника, причем внешний корпус первой секции внутреннего теплообменника имеет каналы, выполненные с возможностью обеспечения подачи и отвода внутреннего теплоносителя к впускным и выпускным коллекторам дополнительной секции.

13. Теплообменник по п. 12, отличающийся тем, что соединение элементов выполнено с помощью сварки или пайки.

14. Способ изготовления пластинчатого теплообменника, заключающийся в том, что наружные и внутренние гофрированные пластины секции теплообменника изготавливают методом штамповки, а затем попарно соединяют по периферийным кромкам, а образованные при этом теплообменные элементы соединяют друг с другом с помощью наружного цилиндрического корпуса, двух периферийных и одного центрального разделительных колец, отличающийся тем, что в каждом теплообменном элементе выполняют отбортовки, образующие впускные и выпускные окна, таким образом, что они выступают за периферийную кромку пластин по внутреннему диаметру теплообменника, и торцы центрального кольца, а также по одному торцу периферийных колец выполняют с профилем, повторяющим внешний профиль выпускных окон, в который вставляют поочередно теплообменные элементы, а затем теплообменные элементы соединяют между собой и с кольцами, при этом в теплообменник устанавливают дополнительную секцию теплообменника таким образом, чтобы обеспечить параллельное поступление нагреваемого теплоносителя в первую и дополнительную секции теплообменника, а также параллельную подачу внешнего теплоносителя к первой и дополнительной секции теплообменника.

15. Способ по п. 14, отличающийся тем, что разница наружного и внутреннего диаметров разделительных колец в местах соединения с впускными и выпускными окнами составляет от 2,0 до 2,2 мм.

16. Способ по п. 15, отличающийся тем, что отбортовки выступают за периферийную кромку на величину, составляющую 0,95-1,05 от разницы наружного и внутреннего диаметров разделительных колец в местах соединения с впускными и выпускными окнами.

17. Способ по п. 14, отличающийся тем, что каждый теплообменный элемент устанавливают на центральном разделительном кольце таким образом, что периферийная кромка соприкасается с цилиндрической поверхностью разделительного кольца.

18. Способ по п. 14, отличающийся тем, что гофрированные пластины выполняют имеющими по меньшей мере две вихревые матрицы, соединенные продольным гладким каналом и разделенные с помощью внутренних перегородок.

19. Способ по п. 18, отличающийся тем, что вдоль периферийных кромок вблизи гладких каналов устанавливают соединенные с теплообменными элементами внешние перегородки.

20. Способ по п. 19, отличающийся тем, что внешние перегородки изготавливаются с помощью штамповки металлического листа.

21. Способ по п. 18, отличающийся тем, что внутренние перегородки каждого теплообменного элемента изготавливают методом штамповки и соединяют между собой.

22. Способ по любому из пп. 14-21, отличающийся тем, что по меньше мере одно из соединений осуществляют с помощью сварки.

23. Способ по п. 22, отличающийся тем, что соединение гофрированных пластин по меньшей мере одного теплообменного элемента осуществляют с помощью контактной роликовой сварки.

24. Способ по п. 14, отличающийся тем, что дополнительную секцию теплообменника устанавливают коаксиально первой секции с ее внешней стороны, причем центральное и оба периферийных разделительных кольца дополнительной секции, а также цилиндрический внешний корпус первой секции теплообменника изготавливают в виде одной детали, имеющей каналы, выполненные с возможностью обеспечения подачи и отвода внутреннего теплоносителя к впускным и выпускным коллекторам дополнительной секции.

| US 7065873 B2, 27.06.2006 | |||

| CN 102562308 B, 23.09.2015 | |||

| DE 3001568 A, 23.07.1981 | |||

| Способ повышения линеаризации развертки телевизионных приемных трубок и устройство для осуществления способа | 1958 |

|

SU125321A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

Авторы

Даты

2019-04-24—Публикация

2018-04-27—Подача