Изобретение предназначено для нагревания вязких текучих сред, а также для ликвидации и предотвращения образования отложений и пробок в трубопроводах различного назначения, в частности непосредственно в добывающих скважинах, в промысловых и магистральных нефтепроводах, в технологических продуктопроводах. Изобретение применимо на объектах нефтегазовой отрасли, а также химической, пищевой и иной промышленности, где производится транспортирование вязких текучих сред по трубопроводам.

Известен способ попутного обогрева протяженного трубопровода, в котором в качестве источника тепла применяется нагревательный кабель [Электронный ресурс: http://www.etirex.ru/index_htm_files/006-017.pdf (дата обращения: 19.04.2014), официальный сайт компании «ETIREX-Chromalox», раздел «Системы электрообогрева в нефтегазодобывающей, перерабатывающей и химической промышленности», статья «Промышленный электрический обогрев нагревательными кабелями»].

Устройства, реализующие данный способ, включают в себя систему управления, нагревательный кабель, элементы крепления. Используются два основных типа нагревательных кабелей: кабели постоянной мощности (резистивные линейные, резистивные зональные) и саморегулирующие кабели [Электронный ресурс: www.mtraychem.ru (дата обращения: 19.04.2014), официальный сайт компании «Мастерская тепла - Raychem (Райхем)», поставляющей кабели для промышленного обогрева труб и трубопроводов, статья «Системы подогрева трубопроводов и нагревательные кабели»].

К недостаткам систем кабельного электрообогрева относятся: невозможное или неэффективное применение на протяженных трубопроводах (наиболее эффективное применение на трубопроводах протяженностью до 150-200 метров), пожароопасность, ограничение температурных режимов работы и, следовательно, ограничение функциональных возможностей данных систем, сложность и низкая технологичность монтажа кабеля.

Известен способ резистивно-индукционого обогрева протяженного трубопровода, реализуемый в так называемых «СКИН-системах» [Электронный ресурс: www.teplodor.ru (дата обращения: 10.04.2014), официальный сайт компании «Промышленный обогрев», входящей в состав группы компаний «Специальные системы и технологии» (ССТ), статья «СКИН-система для обогрева труб. Промышленный обогрев трубопроводов»], позволяющих поддерживать температуру на протяженном участке трубопровода, составляющем от 10 до 30 км.

Устройство, реализующее индукционно-резистивный нагрев, содержит источник питания и индуктивный нагревательный элемент, работающий на скин-эффекте, состоящий из ферромагнитных элементов, вокруг которых наложены токопроводящие изолированные жилы в виде обмотки, индуцирующей в сердечнике переменный магнитный поток. Эффект тепловыделения достигается как за счет резистивных потерь в обмотке, так и за счет резистивных потерь в сердечнике, возникающих от наведенных токов [Электронный ресурс: www.elec.ru (дата обращения: 15.04.2014), электротехнический портал рынка России, статья «Промышленный обогрев протяженных трубопроводов с помощью СКИН-систем»].

К недостаткам индукционно-резистивных систем относятся небольшая вырабатываемая погонная мощность и невысокая поддерживаемая рабочая температура, плохая управляемость процессами тепловыделения и теплопередачи, низкая ремонтопригодность, большие масса и габариты трансформаторно-преобразовательных устройств, сложность монтажа, невозможность регулирования процесса нагрева и обеспечения подогрева отдельных зон, неэффективность применения на трубопроводах протяженностью до 10 км.

Перечисленные выше электротермические системы могут реализовать лишь попутный подогрев и обеспечивать режим поддержания температуры продукта.

Известен способ обогрева протяженного трубопровода, в котором в качестве источника тепла применяется система индукционного нагрева токами промышленной частоты [Электронный ресурс: www.elsit.ru (дата обращения: 15.04.2014), официальный сайт компании «ЭЛСИТ», статья «Индукционный нагрев трубопроводов»].

Устройство, реализующее данный способ, содержит устройство преобразования и управления, представляющее собой трансформатор, первичная обмотка которого выполняет роль индуцирующего провода, а вторичная обмотка представляет собой ферромагнитный теплообменник и выполняет роль нагрузки трансформатора, параметры элементов электронагревателя рассчитаны таким образом, что обеспечивают работу аппарата в длительном режиме без перегрева [Электронный ресурс: www.sieico.ru (дата обращения: 10.04.2014), официальный сайт компании ООО «Сибирская Электрическая Компания» («СИЭЛКО»), статья «Индуктивно-кондуктивные электронагреватели «Гейзер»].

Недостатками данного устройства являются низкая управляемость процессом теплопередачи, ограничение площади воздействия теплового поля, неэффективность применения на протяженных трубопроводах (наиболее эффективное применение на малой длине трубопровода примерно до 50-100 метров).

В качестве прототипа выбран способ обогрева протяженного трубопровода, основанный на среднечастотном индукционном нагреве [Патент на изобретение РФ №2415517 от 20.07.2010. МПК Н05В 6/00, F16L 53/00].

Наиболее близким техническим решением к предлагаемому и реализующее способ среднечастотного индукционного нагрева является устройство - установка индукционного нагрева трубопроводов [Патент на изобретение РФ №2415517 от 20.07.2010. МПК Н05В 6/00, F16L 53/00], содержащее электронагревательный элемент, представляющий собой проводник с многопроволочной токопроводящей жилой высокой проводимости в термостойкой изоляции, расположенный вдоль оси трубопровода, либо под углом к этой оси, одним витком, образующим контур или включенными параллельно витками нескольких контуров для формирования температурного поля трубопровода, и источник питания.

Недостатком данного способа и устройства, его реализующего, является невозможность обеспечения подогрева отдельных локальных зон трубопровода и осуществления нагрева протяженных трубопроводов (наиболее эффективное применение на малой длине трубопровода примерно до 300-400 метров).

Техническими задачами изобретения являются обеспечение эффективного нагрева протяженных трубопроводов, повышение управляемости процесса нагрева и повышение теплового КПД системы.

Поставленные задачи достигаются тем, что в известном способе электротермического воздействия на протяженные трубопроводы, при котором осуществляют нагрев трубопровода посредством нагревательных элементов, размещенных на трубопроводе, поддерживающих температуру перекачиваемой жидкости в промежутке между температурами кристаллизации асфальтосмолопарафиновых отложений и коксования перекачиваемой жидкости, нагревательные элементы выполняют в виде двух проводящих обкладок, разделенных диэлектриком и свернутых в спираль, и размещают на трубопроводе с интервалами, определяемыми температурным режимом и технологическим процессом перекачки, для каждого нагревательного элемента дополнительно введен коммутатор, подключенный к концу первой и к началу второй обкладки нагревательного элемента.

Поставленные задачи достигаются также устройством, реализующим данный способ, содержащим источник питания, систему управления, нагревательные элементы, размещенные на трубопроводе, выполненные в виде двух проводящих обкладок, разделенных диэлектриком, свернутых в спираль, размещенных на трубопроводе с интервалами, определяемыми температурным режимом и технологическим процессом перекачки, положительный полюс источника питания подключен к началу первой обкладки нагревательного элемента, отрицательный полюс источника питания подключен к концу второй обкладки нагревательного элемента, для каждого нагревательного элемента дополнительно введен коммутатор, подключенный к концу первой и к началу второй обкладки нагревательного элемента. Коммутаторы могут быть как управляемые, так и неуправляемые системой управления.

Вариантом исполнения является устройство, в котором отрицательный полюс источника питания и конец второй обкладки нагревательного элемента электрически соединены с трубопроводом.

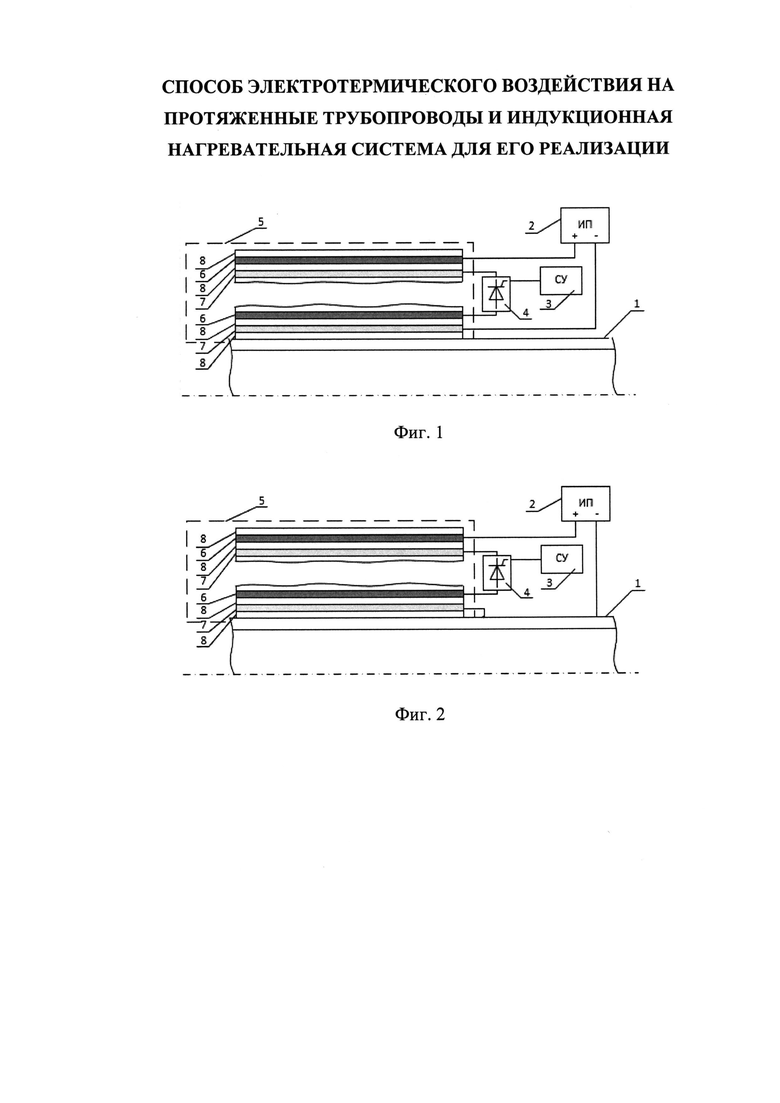

На фиг. 1 изображен трубопровод 1 с установленной на нем индукционной нагревательной системой, состоящей из источника питания 2, системы управления 3, коммутатора 4, нагревательного элемента 5, выполненного в виде двух проводящих обкладок 6 и 7, разделенных диэлектриком 8, и обмотанного вокруг трубопровода 1. Положительный полюс источника питания 2 подключен к началу первой обкладки 6 нагревательного элемента 5, отрицательный полюс источника питания 2 подключен к концу второй обкладки 7 нагревательного элемента 5. Коммутатор 4 подключен к концу первой 6 и к началу второй 7 обкладки нагревательного элемента 5.

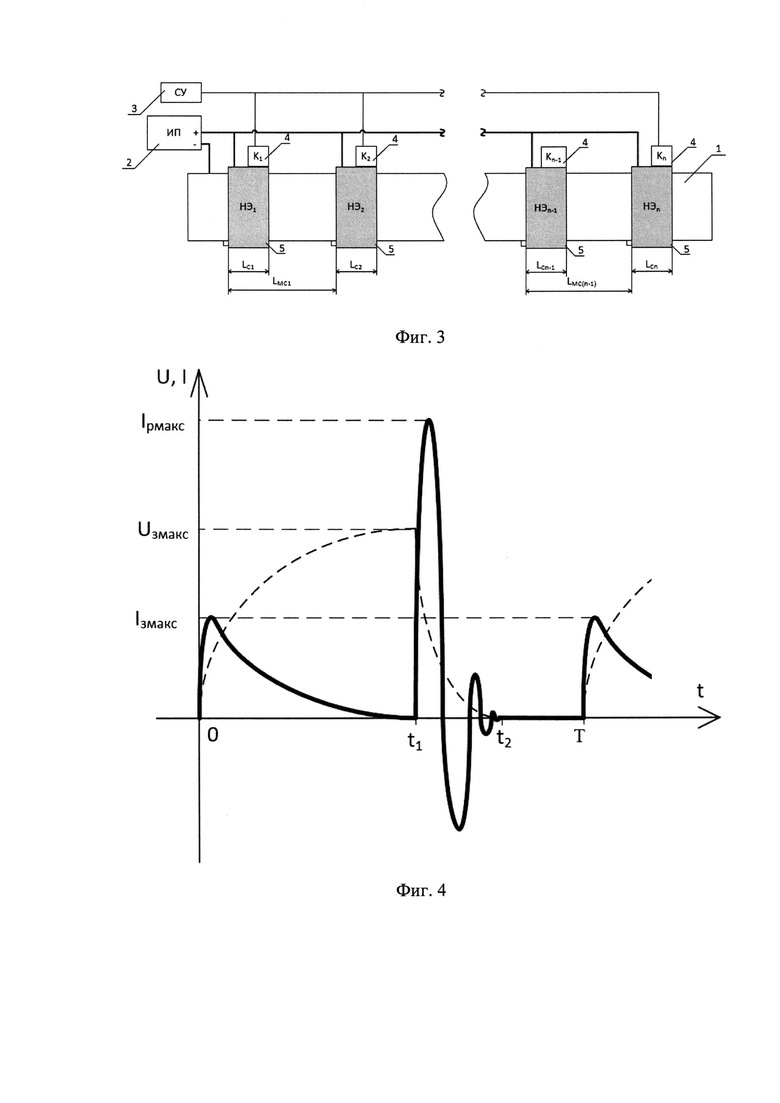

На фиг. 2 изображен трубопровод 1 с установленной на нем индукционной нагревательной системой, состоящей из источника питания 2, системы управления 3, коммутатора 4, нагревательного элемента 5, выполненного в виде двух проводящих обкладок 6 и 7, разделенных диэлектриком 8, и обмотанного вокруг трубопровода 1. Отрицательный полюс источника питания 2 и конец второй обкладки 7 нагревательного элемента 5 электрически соединены с трубопроводом 1.

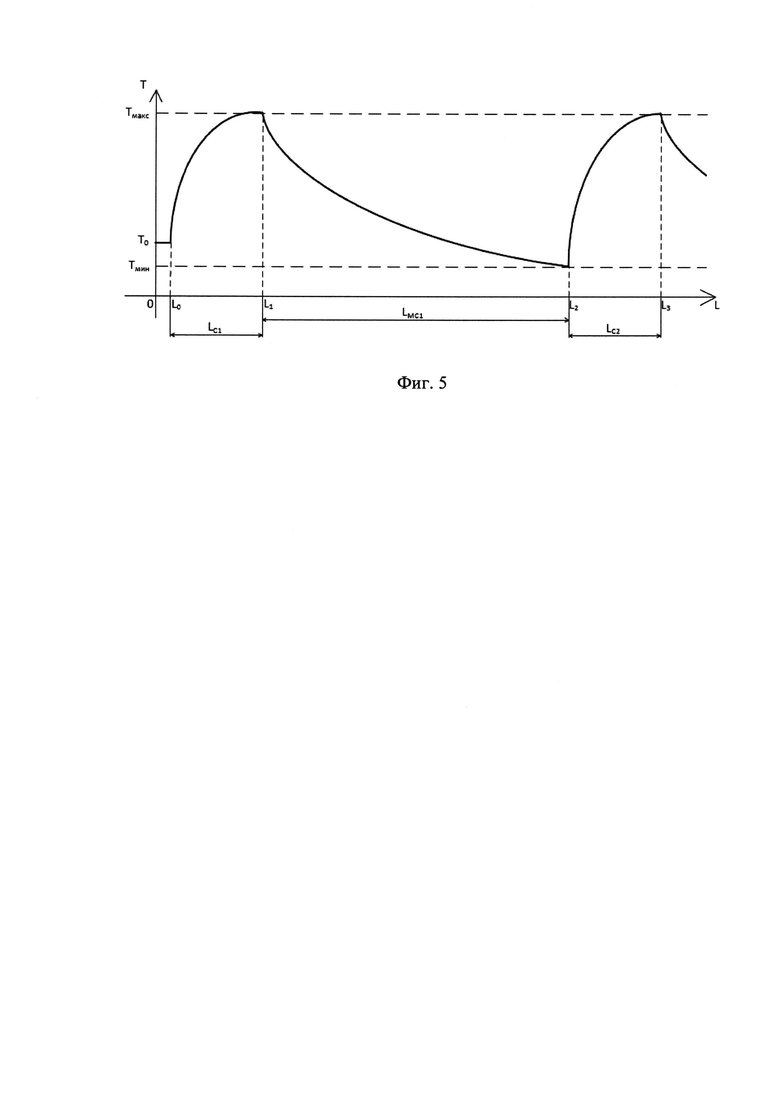

На фиг. 3 показана индукционная нагревательная система с нагревательными элементами (НЭ1-НЭn). Lcn - ширина n-го нагревательного элемента (определяется требуемой мощностью локального нагрева), Lмс(n-1) - промежуток между (n-1)-м и n-м нагревательными элементами (определяется свойствами отдачи тепла участка трубопровода 1 между (n-1)-м и n-м нагревательными элементами в окружающую среду), где n - общее число нагревательных элементов, размещенных на трубопроводе 1, К1-Кn - коммутаторы соответствующих нагревательных элементов. Процесс нагрева контролируется системой управления 3, определяющей частоту коммутации, и источником питания 2, задающим величину напряжения, до которого заряжаются нагревательные элементы. В случае с неуправляемым коммутатором нагревательный элемент заряжается до напряжения пробоя, равного Uзмакс, затем происходит электрический пробой коммутатора. Напряжение пробоя неуправляемого коммутатора определяется требуемой тепловой мощностью.

На фиг. 4 изображены зависимости тока и напряжения на секции нагревательного элемента от времени. В промежутке времени 0-t1 происходит заряд емкости нагревательного элемента до напряжения Uзмакс током с максимальным значением Iзмакс. В промежутке времени t1-t2 происходит разряд емкости нагревательного элемента, при котором возникает импульс тока в обкладках нагревательного элемента с максимальным значением Iрмакс. В промежутке времени t2-Т пауза, регулирующая частоту коммутаций, где Т - период коммутации. Далее процесс повторяется циклически.

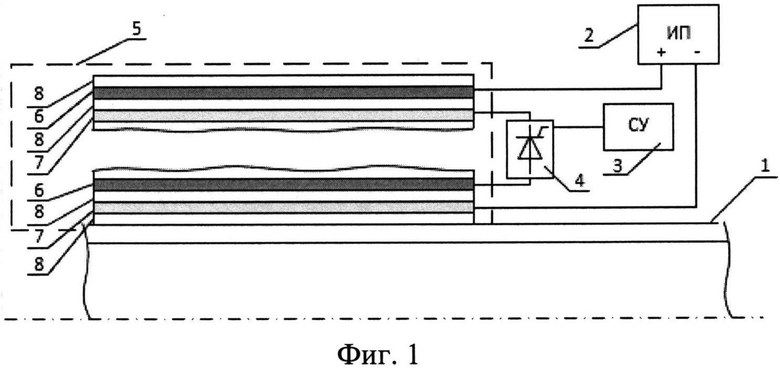

На фиг. 5 изображен график изменения температуры нагреваемой жидкости по длине трубопровода. Т0 - начальная температура транспортируемой жидкости, Tmax - температура транспортируемой жидкости после ее нагрева воздействием нагревательного элемента (должна быть не более температуры коксования транспортируемой жидкости), Тmin - температура транспортируемой жидкости после прохождения пространства от одного нагревательного элемента до другого (должна быть не менее температуры застывания парафинов и смол, содержащихся в транспортируемой жидкости). Устройство нагрева должно обеспечивать температурный режим работы в диапазоне от температуры застывания парафинов и смол, содержащихся в добываемой нефтяной эмульсии, до температуры коксования эмульсии.

Устройство работает следующим образом: от источника питания 2, заряжаются обкладки 6 и 7 нагревательного элемента 5 до напряжения Uзмакс, затем от системы управления 3 подается импульс на коммутаторы 4 каждого нагревательного элемента 5 (в случае с неуправляемым коммутатором, нагревательный элемент заряжается до напряжения пробоя, равного Uзмакс, затем происходит электрический пробой коммутатора), происходит разряд электрической емкости нагревательного элемента 5 на собственную индуктивность обкладок 6 и 7 нагревательного элемента 5, создается переменный ток Iрмакс, протекающий по обкладкам 6 и 7 нагревательного элемента 5, создается магнитный поток, за счет которого наводятся вихревые токи в трубопроводе 1, который нагревается в зоне нагревательного элемента 5, передавая тепло транспортируемой жидкости.

Транспортируемая жидкость с температурой Т0 поступает в трубопровод 1, где нагревается нагревательным элементом 5 до температуры Тмакс, затем, по мере движения по трубопроводу 1, жидкость охлаждается до температуры Тмин. Для поддержания значения температуры жидкости, разогрева отдельных участков может быть размещено несколько нагревательных элементов.

Устройство работает с сопроводительной сетью и может получать питание по двум проводам от положительного и отрицательного полюсов источника питания. Вариантом исполнения является устройство, в котором отрицательный полюс источника питания и конец второй обкладки нагревательного элемента электрически соединены с трубопроводом.

Устройство может работать с различными алгоритмами управления, задаваемыми системой управления и реализовывать различные режимы термического воздействия, определяемые частотой коммутации каждого коммутатора нагревательного элемента.

Интенсивность нагрева перекачиваемой жидкости зависит от следующих параметров: от скорости течения жидкости, электрической мощности, запасаемой нагревательным элементом, частоты коммутаций и от параметров разрядного контура.

Таким образом реализуется прогрев протяженных трубопроводов с высокой управляемостью процесса нагрева и высоким тепловым КПД системы.

Данный способ и устройство, его реализующее, может быть применимо к объектам нефтяной, химической, пищевой и иной промышленности, где производится транспортирование вязких текучих сред по трубопроводам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ТРУБОПРОВОДЫ И ИНДУКЦИОННАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2683028C1 |

| УСТРОЙСТВО ОТБОРА МОЩНОСТИ И СИСТЕМА ЭЛЕКТРИЧЕСКОГО ОБОГРЕВА ТРУБОПРОВОДА, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 2023 |

|

RU2821850C1 |

| ГИБКАЯ ТРУБА, СПОСОБ ЕЕ ОБОГРЕВА И ЕЕ ПРИМЕНЕНИЕ ДЛЯ ТРАНСПОРТИРОВКИ СЫРОЙ НЕФТИ | 2012 |

|

RU2598618C2 |

| Способ отбора электроэнергии с линейной части индуктивно-резистивных, индуктивных и резистивных систем электрообогрева и узел для осуществления способа (варианты) | 2020 |

|

RU2755647C1 |

| СИСТЕМА ЭЛЕКТРИЧЕСКОГО ОБОГРЕВА ТРУБОПРОВОДОВ | 2020 |

|

RU2727717C1 |

| ГИБКАЯ ТРУБА МНОГОСЛОЙНОЙ КОНСТРУКЦИИ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ОБОГРЕВА ГИБКОЙ ТРУБЫ | 2012 |

|

RU2597724C2 |

| НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ НА ОСНОВЕ СКИН-ЭФФЕКТА, НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ НАГРЕВА | 2015 |

|

RU2589553C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ НАПРЯЖЕНИЯ | 2012 |

|

RU2477918C1 |

| УСТАНОВКА ИНДУКЦИОННОГО НАГРЕВА ТРУБОПРОВОДОВ | 2009 |

|

RU2415517C2 |

| ТРУБА ДЛЯ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТА | 2009 |

|

RU2453758C2 |

Изобретение предназначено для нагревания вязких текучих сред, а также для ликвидации и предотвращения образования отложений и пробок в трубопроводах (1) различного назначения, в частности непосредственно в добывающих скважинах. Нагревательные элементы (5) выполняют в виде двух проводящих обкладок (6, 7), разделенных диэлектриком (8) и свернутых в спираль, и размещают на трубопроводе с интервалами, определяемыми температурным режимом и технологическим процессом перекачки. Для каждого нагревательного элемента дополнительно введен коммутатор (4), подключенный к концу первой и к началу второй обкладки нагревательного элемента. Индукционная нагревательная система для протяженных трубопроводов, реализующая данный способ, содержит источник питания (2), систему управления (3), нагревательные элементы (5), размещенные на трубопроводе (1). Нагревательные элементы выполнены в виде двух проводящих обкладок, разделенных диэлектриком, свернутых в спираль, размещенных на трубопроводе с интервалами, определяемыми температурным режимом и технологическим процессом перекачки. Предлагаемые способ и устройство позволяют реализовать прогрев протяженных трубопроводов, повысить управляемость процесса нагрева и тепловое КПД системы. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ электротермического воздействия на протяженные трубопроводы, при котором осуществляют нагрев трубопровода посредством нагревательных элементов, размещенных на трубопроводе, поддерживающих температуру перекачиваемой жидкости в промежутке между температурами кристаллизации асфальтосмолопарафиновых отложений и коксования перекачиваемой жидкости, отличающийся тем, что нагревательные элементы выполняют в виде двух проводящих обкладок, разделенных диэлектриком и свернутых в спираль, и размещают на трубопроводе с интервалами, определяемыми температурным режимом и технологическим процессом перекачки, для каждого нагревательного элемента дополнительно введен коммутатор, подключенный к концу первой и к началу второй обкладки нагревательного элемента.

2. Устройство, реализующее данный способ, содержащее источник питания, систему управления, нагревательные элементы, размещенные на трубопроводе, отличающееся тем, что каждый нагревательный элемент выполнен в виде двух проводящих обкладок, разделенных диэлектриком, свернутых в спираль, и нагревательные элементы размещены на трубопроводе с интервалами, определяемыми температурным режимом и технологическим процессом перекачки, положительный полюс источника питания подключен к началу первой обкладки нагревательного элемента, отрицательный полюс источника питания подключен к концу второй обкладки нагревательного элемента, для каждого нагревательного элемента дополнительно введен коммутатор, подключенный к концу первой и к началу второй обкладки нагревательного элемента.

3. Устройство по п. 2, отличающееся тем, что отрицательный полюс источника питания и конец второй обкладки нагревательного элемента электрически соединены с трубопроводом.

| УСТАНОВКА ИНДУКЦИОННОГО НАГРЕВА ТРУБОПРОВОДОВ | 2009 |

|

RU2415517C2 |

| Батометр | 1938 |

|

SU57541A1 |

| УСТРОЙСТВО СО СВОБОДНЫМИ ПОРШНЯМИ ДЛЯ СЖАТИЯ И СОЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ ДЛЯ ГАЗОВЫХ ТУРБИН | 1933 |

|

SU35496A1 |

| US4388510 A1, 14.06.1983. | |||

Авторы

Даты

2016-05-20—Публикация

2014-07-03—Подача