Изобретение относится к микросистемой технике, а именно к способу изготовления энергонезависимых электромеханических элементов памяти.

Известно устройство памяти и способ его изготовления, где ячейка запоминающего устройства выполнено на основе запоминающего транзистора [1]. Недостатком такого решения является сложность изготовления таких устройств.

Известен способ изготовления электромеханического элемента памяти с подвижными электродами, включающий поэтапное нанесение на подложку - кремниевую монокристаллическую пластину - вначале изолирующего диэлектрического слоя, затем слоя легированного поликристаллического кремния, формирование неподвижных и подвижных электродов электростатического привода [2].

Недостатком этого способа является то, что для формирования неподвижных и подвижных электродов электростатического привода необходимо многократное поэтапное нанесение изолирующих диэлектрических слоев и слоев легированного поликристаллического кремния, а также проводящих металлизированных слов. Кроме этого необходимо нанесение и жертвенных слоев, а также технологических операций плазменного и жидкостного химических травлений. Другим недостатком является то, что в результате применения данного способа возможно изготовление электромеханического элемента памяти с подвижными электродами со сложным управлением, а именно получение записи логического нуля или единицы с 4-этапным перемещением подвижных электродов. Таким образом, изготавливаемые по такому способу электромеханические элементы памяти с подвижными электродами обладают пониженной надежностью.

Задачей изобретения является уменьшение трудоемкости изготовления и повышение надежности электромеханического элемента памяти с подвижными электродами.

Для этого в способе изготовления электромеханического элемента памяти с подвижными электродами, включающем поэтапное нанесение на подложку - кремниевую монокристаллическую пластину - вначале изолирующего диэлектрического слоя, затем слоя легированного кремния, формирование неподвижных и подвижных электродов электростатического привода, последовательно наносят изолирующий диэлектрический слой и легированный слой кремния однократно, затем формируют неподвижные и подвижные электроды одновременно в плоскости наносимых изолирующего диэлектрического и легированного кремниевого слоев - параллельно плоскости подложки, при этом подвижный электрод формируют шириной, равной не более удвоенной толщины изолирующего диэлектрического слоя, задают ширину маски для формирования ширины подвижного электрода методом контактной фотолитографии, равную не более двойной толщины формируемого диэлектрического изолирующего слоя, а ширину неподвижных электродов формируют равной не менее четырехкратной толщины изолирующего диэлектрического слоя, задают ширину маски для формирования ширины неподвижного электрода методом контактной фотолитографии, равную не менее четырехкратной толщины формируемого диэлектрического изолирующего слоя.

Формирование последовательно изолирующего диэлектрического слоя и легированного слой кремния однократно обеспечивает формирование и работу подвижных и неподвижных электродов электромеханического элемента памяти, так как непосредственно механизм работы проходит параллельно плоскости подложки в плоскости наносимых изолирующего диэлектрического и легированного кремниевого слоев.

Поэтапно наносят изолирующий диэлектрический слой и легированный слоя кремния. Задают ширину маски для формирования ширины подвижного электрода методом контактной фотолитографии, равную не более двойной толщины формируемого диэлектрического изолирующего слоя. Если ширина маски для формирования подвижного электрода будет больше двойной толщины формируемого диэлектрического изолирующего слоя, то диэлектрический изолирующий слой не вытравится под подвижным электродом, а это будет препятствовать свободному движению подвижного электрода вдоль плоскости подложки под воздействием электростатических сил электростатического привода. Если же допустить большее время травления, то это приведет к большому потраву под неподвижные электроды или придется существенно увеличить ширину неподвижных электродов. Задают ширину маски для формирования ширины неподвижного электрода методом контактной фотолитографии, равную не менее четырехкратной толщины формируемого диэлектрического изолирующего слоя. Если ширину неподвижного электрода сформировать менее четырехкратной толщины формируемого диэлектрического изолирующего слоя, то при травлении изолирующего диэлектрического слоя под подвижным электродом при его ширине, равной двойной толщине изолирующего диэлектрического слоя, произойдет большой потрав под неподвижные электроды, а это существенно может изменить физико-механические свойства неподвижных электродов и ухудшить технические характеристики электромеханического элемента памяти с подвижными электродами.

Формируют фотолитографией топологию неподвижных и подвижного электродов на легированном слое кремния. Подвижный электрод сформирован так, что он предварительно изогнут в форме деформируемой балки относительно его нейтрального положения. То есть сформирован на минимальном расстоянии от одного из неподвижных электродов. Причем подвижный и неподвижные электроды сформированы одновременно в отличие от прототипа и в плоскости наносимых изолирующего диэлектрического и легированного кремниевого слоев - параллельно плоскости подложки. Проводят травление изолирующего диэлектрического слоя до поверхности подложки, под поверхностью которого вытравливается нанесенный изолирующий диэлектрический слой, позволяющий подвижному электроду свободно перемещаться между неподвижными электродами под воздействием электрического напряжения, подаваемого на электроды электростатического привода.

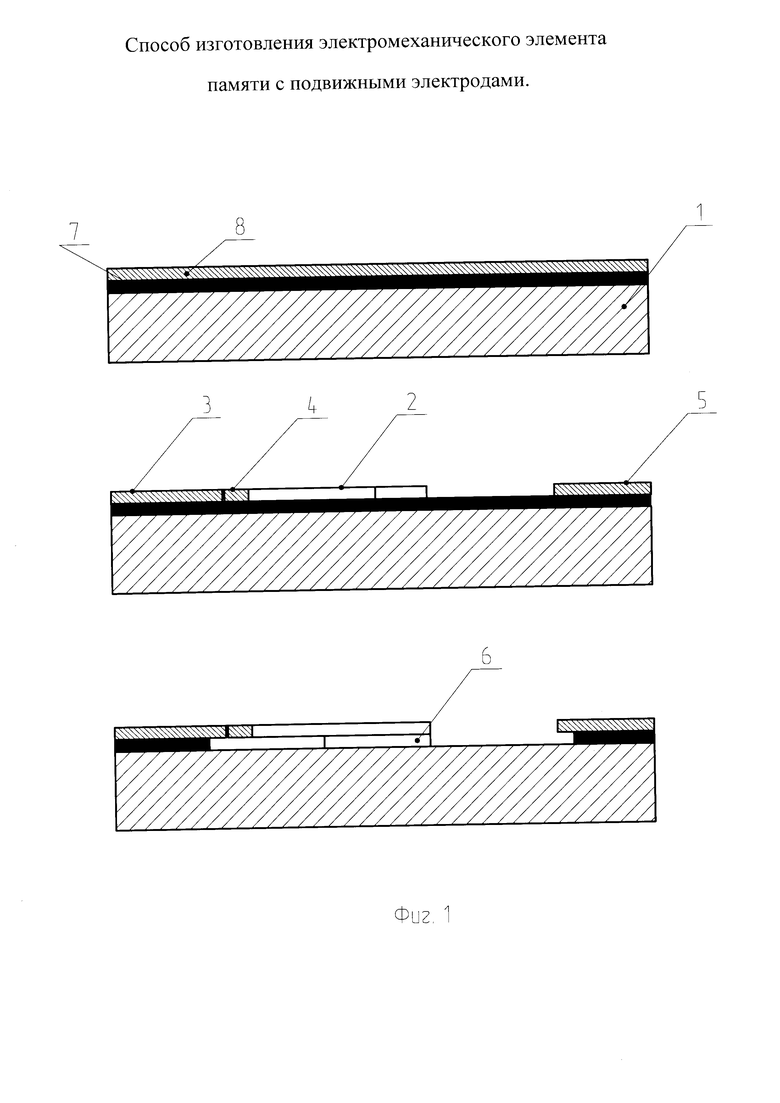

Предлагаемое изобретение иллюстрируется чертежами фиг. 1, фиг. 2.

На фиг. 1 изображена последовательность изготовления электромеханического элемента памяти с подвижными электродами, где:

1 - подложка,

2 - балка подвижного электрода,

3, 5 - неподвижный электрод,

4 - подвижный электрод,

6 - опора подвижного электрода,

7 - изолирующий диэлектрический слой,

8 - легированный слой кремния.

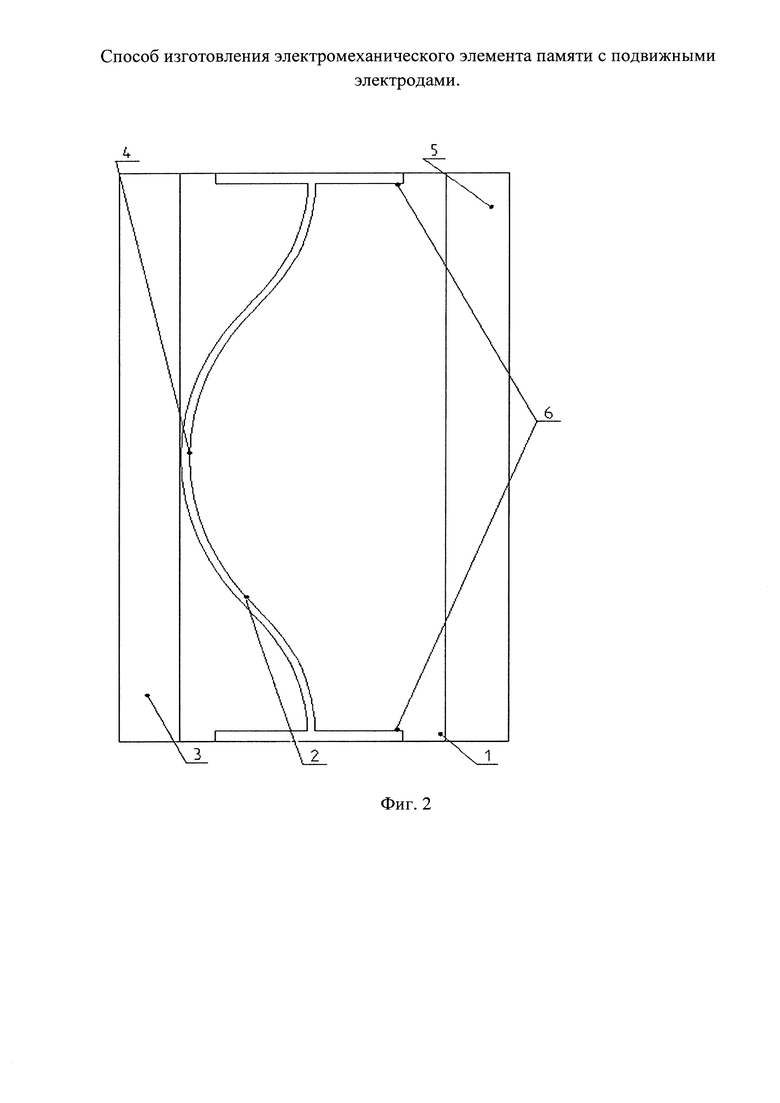

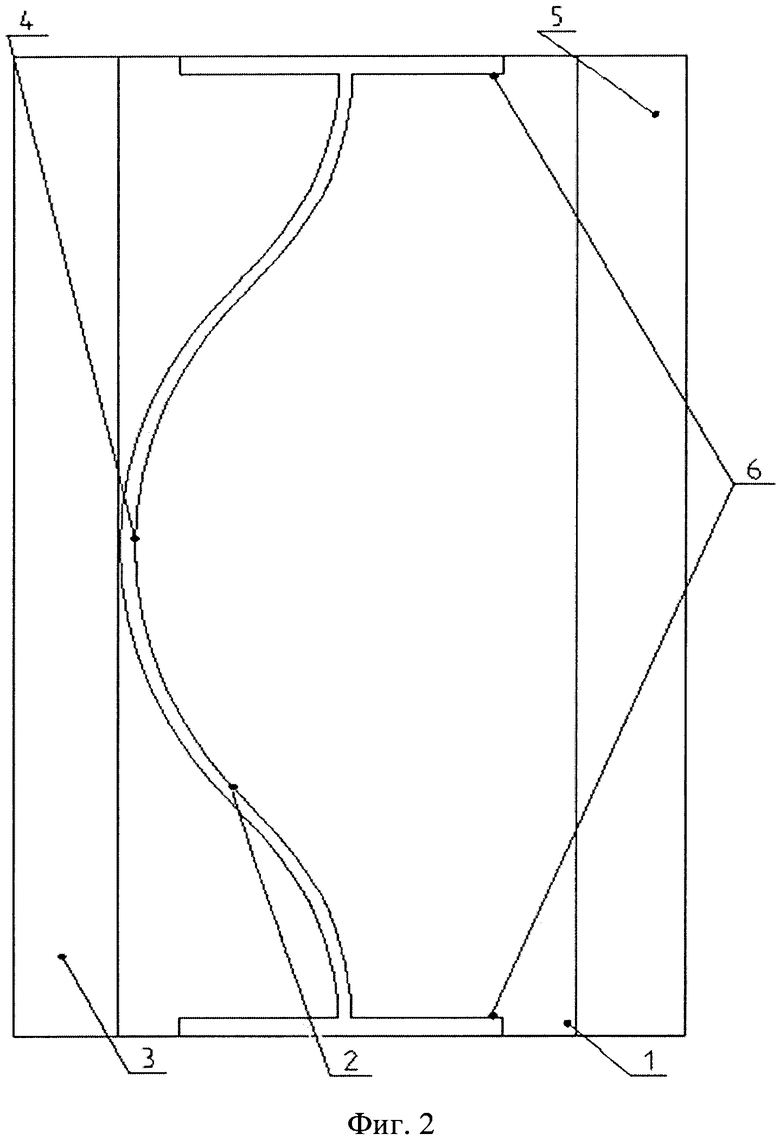

На фиг. 2 изображен общий вид сформированного электромеханического элемента памяти с подвижными электродами.

Способ реализуется следующим образом. На подложку - кремниевую монокристаллическую пластину 1 - наносят поэтапно вначале изолирующий диэлектрический слой 7, затем слой легированного кремния 8. Затем методом фотолитографии в легированном слое кремния 8 формируют топологию неподвижных электродов 3, 5 и балку подвижного электрода 2 вместе с подвижным электродом 4 и опорами подвижного электрода 6. Далее проводят анизотропное травление слоя легированного кремния 8 по сформированной топологии. Затем проводят жидкостное травление изолирующего диэлектрического слоя 7 по вытравленным в слое легированного кремния 8 неподвижным электродам 3 и 5, балки подвижного электрода 2, опорам подвижного электрода 6. Травление проводят до поверхности подложки 1 и до полного удаления изолирующего диэлектрического слоя 7 под балкой подвижного электрода 2, при этом ширина подвижного электрода должна быть не более двойной толщины изолирующего диэлектрического слоя и не более половины ширины неподвижных электродов.

Пример 1. Изготовление электромеханического элемента памяти с однослойной деформируемой балкой на поверхности монокристаллического кремния.

На основание-пластину монокристаллического кремния диаметром 100 мм КДБ-10 ориентации (111) наносят защитный диэлектрический слой Si3N4. Метод нанесения - термическое газофазное осаждение, толщина 0,3 мкм. Затем наносят жертвенный диэлектрический слой SiO2. Метод нанесения - плазмо-химическое осаждение, толщина 1,5 мкм. Далее формируют проводящий поликремниевый слой толщиной 2,0 мкм при проведении 4-х операций: термическое газофазное осаждение поликремния толщиной 1,0 мкм, ионное легирование поликремниевого слоя фосфором, повторное термическое осаждение поликремния толщиной 1,0 мкм, повторное ионное легирование поликремниевого слоя фосфором. Затем методом контактной фотолитографии на поверхности поликремниевого слоя формируют фоторезистивную маску на основе фоторезиста толщиной 2,0 мкм. Далее проводят плазмохимическое травление поликремниевого слоя через фоторезистивную маску, затем удаляют фоторезист в процессе жидкостного химического травления. После этого проводят жидкостное химическое травление жертвенного диэлектрического слоя SiO2 через щели в поликремниевом слое с боковым подтравом под поликремниевый слой на 2,0 мкм. В результате проведения травления поликремниевого слоя и последующего удаления жертвенного слоя в поликремниевом слое формируются изогнутые двухопорные балки толщиной 0,5 мкм, шириной 2 мкм и длиной 150 мкм.

Пример 2. Изготовление МЭМС-коммутатора с однослойной деформируемой балкой на КНИ-пластине.

В качестве основания используют КНИ-пластину (кремний на изоляторе) диаметром 100 мм с толщиной поверхностного слоя монокремния 10,0 мкм и с толщиной слоя SiO2 2,0 мкм. Методом контактной фотолитографии на поверхности КНИ-пластины формируют фоторезистивную маску на основе фоторезиста толщиной 3,0 мкм. Далее проводят газофазное анизотропное травление поверхностного слоя монокремния (10,0 мкм) через фоторезистивную маску с использованием Bosch процесса. Затем удаляют фоторезист в процессе жидкостного химического травления. После этого проводят жидкостное химическое травление жертвенного диэлектрического слоя SiO2 через щели в слое монокремния с боковым подтравом под слой монокремния на 2,0 мкм. В результате проведения травления слоя монокремния и последующего удаления жертвенного слоя в поликремниевом слое формируются изогнутые двухопорные балки толщиной 1 мкм, шириной 10 мкм и длиной 1500 мкм.

Таким образом, после однократного поэтапного нанесения изолирующего диэлектрического слоя и легированного слоя кремния формируют электромеханический элемент памяти с подвижными электродами, то есть уменьшается трудоемкость. В результате заявленного способа формируется электромеханический элемент памяти с подвижными электродами с менее сложным управлением, чем в прототипе, где получается запись логического нуля или единицы с 4-этапным перемещением подвижных электродов. В заявленном способе такая операция уменьшена как минимум вдвое.

Таким образом, по заявленному способу формируют электромеханический элемент памяти с подвижными электродами с повышенной надежностью.

Источники информации

1. Патент РФ №2247441.

2. Патент US №6473361 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ПАМЯТИ ДЛЯ ДОЛГОВРЕМЕННОГО ОПЕРАТИВНОГО ЗАПОМИНАЮЩЕГО УСТРОЙСТВА | 1990 |

|

RU2006965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННЫХ ОБЛАСТЕЙ КРЕМНИЯ В ОБЪЕМЕ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2009 |

|

RU2403647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНЫХ ИНТЕГРАЛЬНЫХ СХЕМ С ПОЛИКРЕМНИЕВЫМ РЕЗИСТОРОМ | 1990 |

|

SU1819070A1 |

| Способ сглаживания рельефа диэлектрической изоляции интегральных схем с многоуровневой разводкой | 1987 |

|

SU1499604A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СТРУКТУР С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ КОМПОНЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1987 |

|

SU1471901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ LDMOS-ТРАНЗИСТОРНЫХ КРИСТАЛЛОВ С МНОГОСЛОЙНОЙ ДРЕЙФОВОЙ ОБЛАСТЬЮ СТОКА | 2024 |

|

RU2819581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЙ НА ИЗОЛЯТОРЕ СТРУКТУР | 1995 |

|

RU2090952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2014 |

|

RU2556697C1 |

Изобретение относится к микросистемной технике, а именно к способу изготовления энергонезависимых электромеханических элементов памяти с подвижными электродами. Согласно способу наносят на подложку в виде кремниевой монокристаллической пластины изолирующий диэлектрический слой и легированный слой кремния, затем формируют неподвижные и подвижные электроды одновременно в плоскости наносимых изолирующего диэлектрического и легированного кремниевого слоев параллельно плоскости подложки. Ширина подвижного электрода должна быть не более двойной толщины изолирующего диэлектрического слоя. Ширина неподвижных электродов должна быть равной не менее четырехкратной толщины изолирующего диэлектрического слоя. Технический результат - уменьшение трудоемкости, повышение надежности электромеханического элемента памяти с подвижными электродами. 2 ил.

Способ изготовления электромеханического элемента памяти с подвижными электродами, включающий поэтапное нанесение на подложку - кремниевую монокристаллическую пластину - вначале изолирующего диэлектрического слоя, затем слоя легированного кремния, формирование неподвижных и подвижных электродов электростатического привода, отличающийся тем, что последовательно наносят изолирующий диэлектрический слой и легированный слой кремния однократно, затем формируют неподвижные и подвижные электроды одновременно в плоскости наносимых изолирующего диэлектрического и легированного кремниевого слоев - параллельно плоскости подложки, при этом подвижный электрод формируют шириной, равной не более удвоенной толщины изолирующего диэлектрического слоя, задают ширину маски для формирования ширины подвижного электрода методом контактной фотолитографии, равную не более двойной толщины формируемого диэлектрического изолирующего слоя, а ширину неподвижных электродов формируют равной не менее четырехкратной толщины изолирующего диэлектрического слоя, задают ширину маски для формирования ширины неподвижного электрода методом контактной фотолитографии, равную не менее четырехкратной толщины формируемого диэлектрического изолирующего слоя.

| US 6473361 B, 29.10.2002 | |||

| US 2010129976 A1, 27.05.2010 | |||

| KR 20140013416 A, 05.02.2014 | |||

| КОНСТРУКЦИЯ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО МИКРОМЕХАНИЧЕСКОГО РЕЛЕ С ПОДВИЖНЫМ ЭЛЕКТРОДОМ В ВИДЕ СТРУКТУРЫ С ПЬЕЗОЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2011 |

|

RU2481675C2 |

Авторы

Даты

2016-05-20—Публикация

2015-03-23—Подача