Приоритетное требование

По настоящей заявке испрашивается приоритет согласно патентной заявке США № 12/890383, поданной 24 сентября 2010 года, все содержание и существо которой включено в настоящее описание посредством ссылки.

Область техники

Настоящее изобретение относится к усовершенствованному способу получения уксусной кислоты и, в частности, к усовершенствованиям системы получения уксусной кислоты, включающим дополнительно цикл извлечения бокового потока и/или один или несколько циркуляционных реакторов для бокового потока.

Предпосылки создания изобретения

Широко используемый и успешный коммерческий способ синтеза уксусной кислоты включает каталитическое карбонилирование метанола оксидом углерода. Катализатор содержит родий и/или иридий и галогенный промотор, как правило йодистый метил. Реакция протекает при непрерывном барботаже оксида углерода через жидкую реакционную среду, в которой растворен катализатор. Реакционная среда содержит метилацетат, воду, уксусную кислоту, йодистый метил и катализатор. Традиционные коммерческие способы карбонилирования метанола включают описанные в патентах США 3769329, 5001259, 5026908 и 5144068, все содержание и существо которых включено в настоящее описание посредством ссылки. Другой традиционный способ карбонилирования метанола включает способ Cativa™, который описан J.H.Jones «The Cativa™ process for the Manufacture of Acetic Acid», Platinum Metals Review, 44 (3): 94-105 (2002), все содержание и существо которого включено в настоящее описание посредством ссылки.

Реакционный раствор из реактора карбонилирования содержит не вступившие в реакцию исходные материалы, а также компоненты реакционной среды, включающие катализатор. В патенте США 5672744 предложен способ получения уксусной кислоты, который включает карбонилирование метанола оксидом углерода в реакторе карбонилирования («первом реакторе») в присутствии реакционной жидкости, включающей родиевый катализатор, йодистый метил, йодистую соль, метилацетат и воду, при непрерывном извлечении реакционной жидкости из первого реактора и введении ее в зону мгновенного испарения для разделения ее на выпаренную часть и не выпаренную часть, отличающийся тем, что между первым реактором и зоной мгновенного испарения установлен второй реактор. Метанол карбонилируют оксидом углерода, содержащимся в реакционной среде, в состоянии, в котором он растворен в ней, во втором реакторе со временем пребывания в зоне реакции от 7 до 120 секунд при температуре от 150°C до 250°C, и оксид углерода, содержащийся в реакционной среде и извлекаемый из первого реактора в состоянии, в котором он растворен в ней, может быть преобразован в уксусную кислоту во втором реакторе при помощи такого же карбонилирования, которое происходит в первом реакторе, что позволяет эффективно использовать и регенерировать с высокой степенью оксид углерода.

Реакция карбонилирования является экзотермической, и тепло реакции должно регулироваться для контроля температур реакции. Тепло реакции обычно передают в испаритель вместе с реакционным раствором. Испаритель работает при более низком давлении, чем реактор карбонилирования, что приводит к снижению температуры реакции раствора.

Тепло реакции также может быть рекуперировано. В патенте США 6175039 описано удаление тепла реакции из высокоэкзотермического процесса за счет использования парового котла, нагреваемого циркуляционным потоком. Тепло реакции может быть также передано в другие системы. В патенте США 6114576 раскрыт способ получения карбоновой кислоты в присутствии твердых частиц катализатора, в котором используют экзотермическое тепло реакции с высокой эффективностью при извлечении полученной карбоновой кислоты. Данный способ использует косвенный теплообмен для передачи тепла реакции другому потоку без необходимости использования дополнительного теплоносителя, такого как пар. В патенте США 7465823 предложен способ и система, в которых часть тепла, выработанного в ходе получения уксусной кислоты, передают в способ и систему получения и/или очистки винилацетата для облегчения получения и/или очистки винилацетатного продукта.

Специалистам в данной области станет понятно, что есть стимул и потребность в усовершенствовании существующих способов получения уксусной кислоты. Настоящее изобретение обеспечивает некоторые подобные усовершенствования. Все содержание и существо ссылок, рассмотренных в настоящем описании, включено в настоящее описание посредством ссылок.

Краткое описание изобретения

Варианты осуществления настоящего изобретения представлены для усовершенствованных способов получения уксусной кислоты. В одном варианте осуществления настоящего изобретения представлен способ получения уксусной кислоты, включающий стадии взаимодействия оксида углерода, по меньшей мере, с одним реагентом в первом реакторе, содержащем реакционную среду, с получением реакционного раствора, содержащего уксусную кислоту, где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и их смесей, и где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор; введения, по меньшей мере, части реакционного раствора во второй реактор с получением первого потока для рекуперации тепла; и введения первого потока для рекуперации тепла в первый реактор.

В соответствии с другим вариантом осуществления настоящее изобретение относится к способу получения уксусной кислоты, включающему стадии осуществления взаимодействия оксида углерода, по меньшей мере, с одним реагентом в первом реакторе, содержащем реакционную среду, с получением реакционного раствора, содержащего уксусную кислоту, где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и их смесей, и где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор; введения, по меньшей мере, части реакционного раствора во второй реактор с получением первого потока для рекуперации тепла и пропускания первого потока для рекуперации тепла через парогенератор.

В другом варианте осуществления изобретения предложен способ получения уксусной кислоты, включающий стадии осуществления взаимодействия оксида углерода, по меньшей мере, с одним реагентом в первом реакторе, содержащем реакционную среду, с получением реакционного раствора, содержащего уксусную кислоту, где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и их смесей, и где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор; отделения, по меньшей мере, части реакционного раствора с получением первого потока для рекуперации тепла; отделения, по меньшей мере, части первого потока для рекуперации тепла и введения отделенной части первого потока для рекуперации тепла во второй реактор с получением второго потока для рекуперации тепла.

Дополнительные варианты осуществления изобретения относятся к системе получения уксусной кислоты, включающей первый реактор для осуществления взаимодействия оксида углерода, по меньшей мере, одного реагента и реакционной среды с получением первого реакционного раствора, содержащего уксусную кислоту; сепаратор для разделения реакционного раствора на множество производных потоков для рекуперации тепла и второй реактор для осуществления взаимодействия оксида углерода, по меньшей мере, одного реагента и реакционной среды с получением второго реакционного раствора, содержащего уксусную кислоту, и для рекуперации пара и/или тепла, по меньшей мере, из одного из потоков для рекуперации тепла, где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и их смесей, и где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор.

Краткое описание фигур

Настоящее изобретение может быть понято более полно при рассмотрении последующего детального описания различных вариантов осуществления изобретения в связи с прилагаемыми фигурами, где одинаковые номера обозначают одинаковые части.

На фиг. 1А представлена схема получения уксусной кислоты, имеющая циркуляционный реактор в соответствии с одним из вариантов осуществления настоящего изобретения.

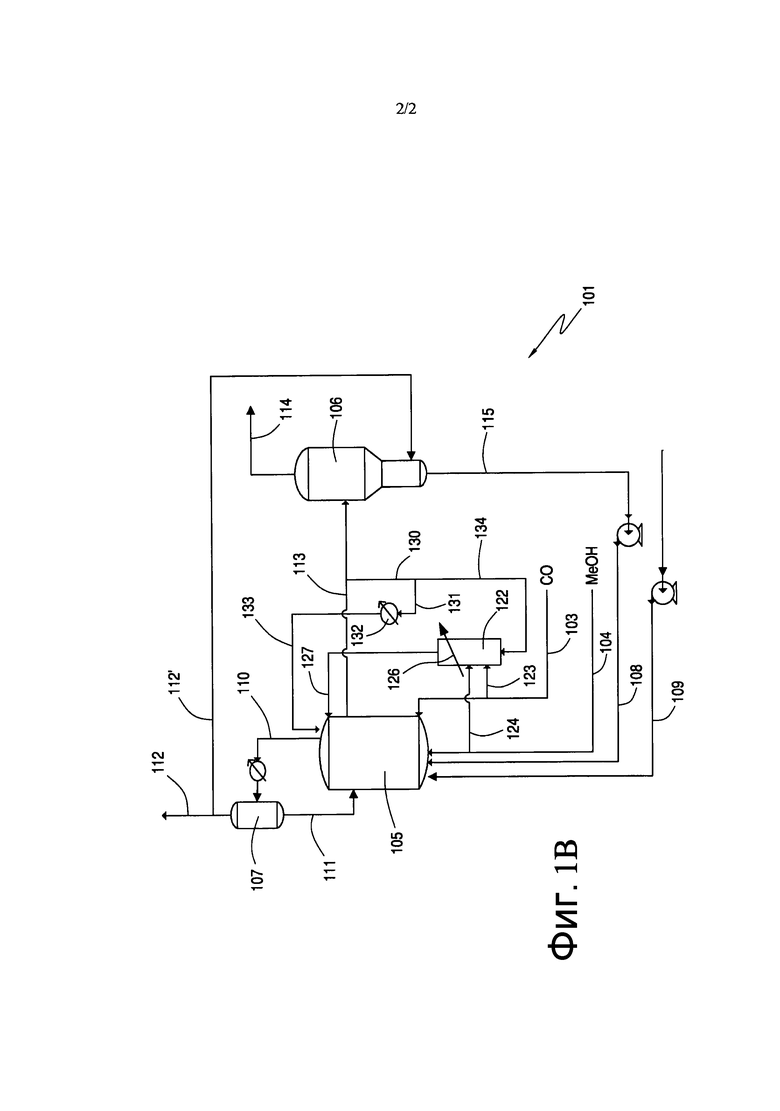

На фиг. 1В представлена схема получения уксусной кислоты, имеющая циркуляционный поток из реакционного раствора и циркуляционный реактор в соответствии с одним из вариантов осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение относится к усовершенствованным способам получения уксусной кислоты. В частности, настоящее изобретение относится к рекуперации тепла реакции в циркуляционном реакторе или в реакторе с развитой поверхностью. Циркуляционный реактор предпочтительно расположен на линии бокового потока из реактора карбонилирования, и часть реакционного раствора из реактора карбонилирования загружают в циркуляционный реактор. Оксид углерода и реагент, выбранный из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и/или их смесей, предпочтительно загружают в циркуляционный реактор. В одном из вариантов осуществления изобретения циркуляционный реактор содержит только катализатор в реакционной среде, т.е. в циркуляционный реактор не вводят какой-либо дополнительный катализатор. Циркуляционный реактор может удлинить реакцию карбонилирования с получением дополнительного тепла реакции, которое может быть рекуперировано. В одном из вариантов осуществления изобретения степень конверсии реагентов в уксусную кислоту в циркуляционном реакторе может быть меньше, чем степень конверсии в реакторе карбонилирования метанола, например менее 80%, менее 50% или менее 20%.

Продукт из циркуляционного реактора предпочтительно проходит через парогенератор с получением пара до введения в реактор карбонилирования. Тепло реакции в циркуляционном реакторе может быть рекуперировано парогенератором. Продукт из циркуляционного реактора может быть также охлажден при прохождении через один или более охлаждаемых водой теплообменников, таких как, например, трубчатый теплообменник с рубашкой, перед введением в реактор карбонилирования. Дополнительные теплообменники, охлаждаемые водой, могут также вырабатывать пар. В предпочтительных вариантах осуществления изобретения охлаждающая вода содержит высококачественную используемую в процессе воду, которая может выдерживать, с приемлемым уровнем понижением качества, нагрев до температуры приблизительно от 150°C до приблизительно 200°C. Данная перегретая используемая в процессе охлаждающая вода может производить пар в некоторых вариантах осуществления изобретения через емкость для разреженного испарения или в других вариантах осуществления изобретения при входе в другой теплообменник (например, теплообменник, где не образуется пар при контактном теплообмене). В некоторых вариантах осуществления изобретения в циркуляционном реакторе может образовываться уксусная кислота (помимо уксусной кислоты, образованной в реакторе карбонилирования). Данная дополнительная уксусная кислота может проходить через реактор карбонилирования и быть извлечена.

Помимо рекуперации тепла реакции в циркуляционном реакторе в определенных вариантах осуществления настоящего изобретения также обеспечивается возврат тепла реакции от реактора карбонилирования в одном или нескольких циркуляционных циклах. Циркуляционные циклы могут содержать один или несколько теплообменников. В предпочтительных вариантах осуществления изобретения циркуляционные циклы могут быть использованы для регулирования тепла реакции процесса карбонилирования.

В некоторых вариантах осуществления изобретения конечная температура, обусловленная теплом реакции, выделяемом в циркуляционном реакторе, может быть больше, чем температура, обусловленная теплом реакции от циркуляционных циклов без циркуляционного реактора. Преимущественно, варианты осуществления настоящего изобретения могут приводить к увеличению количества и качества пара. Предпочтительно, образующийся пар имеет давление, т.е. качество пара, по меньшей мере, 4 бар, например, по меньшей мере, 5 бар или, по меньшей мере, 6 бар.

Настоящее изобретение может быть применено в любом способе карбонилирования метанола. Типичные системы карбонилирования, которые могут быть использованы вместе с вариантами осуществления настоящего изобретения, включают такие, как описано в патентах США 7223886, 7005541, 6657078, 6339171, 5731252, 5144068, 5026908, 5001259, 4994608 и в патентных заявка США 2008/0287706, 2008/0293966, 2009/0107833, 2009/0270651, все содержание и существо которых включено в настоящее описание посредством ссылки. Система карбонилирования может включать секцию карбонилирования и секцию очистки. Любая подходящая секция очистки может быть использована в комбинации с любым из вариантов осуществления настоящего изобретения. Подходящие секции очистки описаны в патентах, на которые выше даны ссылки, и обычно включают колонну для легких фракций, осушительную колонну, одну или несколько колонн для удаления соединений, восстанавливающих перманганаты (PRC), защитные слои, очистители отходящих газов и/или колонны для тяжелых фракций.

Пример секции 101 карбонилирования показан на фиг.1А и 1B. Секция 101 карбонилирования включает сырьевой поток 103 оксида углерода, сырьевой поток 104 реагента, реактор 105 карбонилирования, который может также быть обозначен как «первый реактор», испаритель 106 мгновенного действия и блок 107 извлечения. Оксид углерода и, по меньшей мере, один реагент непрерывно подают с использованием сырьевых потоков 103 и 104, соответственно, в реактор 105 карбонилирования. Сырьевой поток 104 реагента может подавать, по меньшей мере, один реагент, выбранный из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и/или их смесей, в реактор 105. В предпочтительных вариантах осуществления изобретения сырьевой поток 104 реагента может подавать метанол и метилацетат. Необязательно, сырьевой поток 104 реагента может быть соединен с одной или более емкостями (не показаны), в которых хранятся свежие реагенты для процесса карбонилирования. Помимо этого может быть установлена емкость для хранения йодистого метила (не показана) и/или емкость для катализатора (не показана), соединенная с реактором 105 карбонилирования для подачи свежего йодистого метила и катализатора, как необходимо для поддержания условий реакции. В других вариантах осуществления изобретения метанол или его реакционное производное, подаваемое в реактор 105 карбонилирования, может находиться в виде очищенного метанола из другого места в системе или в виде продукта или побочного продукта из другой системы.

Один или более из рециркуляционных сырьевых потоков из секции 101 реакции могут быть направлены в реактор 105 через линию 108, и один или более рециркуляционных сырьевых потоков из секции очистки (не показан) могут быть направлены в реактор 105 через линию 109. Хотя на фиг.1А и 1B показаны два рециркуляционных сырьевых потока 108, 109, могут присутствовать многочисленные потоки, которые по отдельности подают в реактор 105. Как рассмотрено в настоящем описании, рециркуляционные сырьевые потоки 108 могут включать компоненты реакционной среды, а также осадочный и/или захваченный катализатор и уксусную кислоту.

В некоторых вариантах осуществления изобретения сырьевой поток 104 реагента включает метанол и/или его реакционные производные. Подходящие реакционные производные метанола включают метилацетат, простой диметиловый эфир, метилформиат и их смеси. В одном из вариантов осуществления изобретения смесь метанола и реакционных производных метанола используют в качестве реагента в способе по настоящему изобретению. Предпочтительно, в качестве реагентов используют метанол и/или метилацетат. По меньшей мере, часть метанола и/или его реакционных производных будет конвертироваться, и, следовательно, присутствовать в виде метилацетата в жидкой реакционной композиции посредством реакции с полученной уксусной кислотой или растворителем. Концентрация метилацетата в жидкой реакционной композиции находится предпочтительно в диапазоне от 0,5% масс. до 70% масс., например от 0,5% масс. до 50% масс. или от 1% масс. до 35% масс., от общей массы жидкой реакционной композиции.

Сырьевой поток 103 оксида углерода может быть по существу чистым или может содержать небольшие количества инертных примесей, таких как диоксид углерода, метан, азот, инертные газы, воду и C1-C4 парафиновые углеводороды. Концентрацию водорода первоначально в оксиде углерода и образованного in situ в результате реакции сдвига вода-газ предпочтительно удерживают низкой (например, при парциальном давлении менее 1 бар или парциальном давлении менее 0,5 бар), так как его присутствие может привести к образованию продуктов гидрирования. Парциальное давление оксида углерода в реакционной смеси составляет предпочтительно величину в диапазоне от 1 бар до 70 бар, например от 1 бар до 35 бар или от 1 бар до 15 бар.

В одном из вариантов осуществления изобретения в реакторе 105 карбонилирования метанол взаимодействует с оксидом углерода в однородной каталитической реакционной системе, включающей растворитель реакции, метанол и/или его реакционные производные, катализатор VIII группы, по меньшей мере, определенную концентрацию воды и необязательно йодистую соль.

Подходящий катализатор VIII группы включает родиевые и/или иридиевые катализаторы. При использовании родиевого катализатора родиевый катализатор может быть добавлен в любой подходящей форме, так что родий находится в растворе катализатора в виде равновесной смеси, включающей [Rh(CO)2I2]-анион, что хорошо известно в данной области техники. Йодистые соли, необязательно содержащиеся в реакционных смесях для процессов, рассмотренных в настоящем описании, могут быть в форме растворимых солей щелочных металлов или щелочноземельных металлов, четвертичного аммония, фосфониевой соли или их смесей. В определенных вариантах осуществления изобретения каталитическим соускорителем является йодид лития, ацетат лития или их смеси. Сопромотор на основе соли может быть добавлен в виде не являющейся йодидом соли, которая будет образовывать йодистую соль. Йодистый стабилизатор катализатора может быть введен непосредственно в реакционную систему. Как вариант, йодистая соль может быть образована in situ в рабочих условиях реакционной системы, широкий диапазон не являющихся йодистыми солями предшественников будет взаимодействовать с йодистым метилом или йодистоводородной кислотой в реакционной среде с образованием соответствующего стабилизатора со-ускорителя на основе йодистой соли. Для дополнительных подробностей относительно родиевого катализатора и образования йодистой соли см. патенты США 5001259, 5026908, 5144068 и 7005541, содержание которых во всей полноте включено в настоящее описание посредством ссылки.

Когда используют иридиевый катализатор, иридиевый катализатор может включать любое содержащее иридий соединение, которое растворимо в жидкой реакционной композиции. Иридиевый катализатор может быть добавлен в жидкую реакционную композицию для реакции карбонилирования в любой подходящей форме, которая растворяется в жидкой реакционной композиции или переходит в растворимую форму. Например, подходящие содержащие иридий соединения, которые могут быть добавлены в жидкую реакционную композицию, включает IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)2I2]-H+, [Ir(CO)2Br2]-H+, [Ir(CO)2I4]-H+, [Ir(CH3)I3(CO)2]-H+, Ir4(CO)12, IrCl3·3H2O, IrBr3·3H2o, Ir4(CO)12, металлический иридий, Ir2O3, Ir(acac)(CO)2, Ir(acac)3, ацетат иридия, [Ir3O(OAc)6(H2O)3][OAc] и гексахлориридиевая кислота Η2IrCl6. Бесхлоридные комплексы иридия, такие как ацетаты, оксалаты и ацетоацетаты, обычно используют в качестве исходных материалов. Концентрация иридиевого катализатора в жидкой реакционной композиции может находиться в диапазоне от 100 до 6000 частей на миллион (ч./млн) по массе. Карбонилирование метанола с использованием иридиевого катализатора хорошо известно и в целом описано в патентах США 5942460, 5932764, 5883295, 5877348, 5877347 и 5696284, все содержание которых включено в настоящее описание посредством ссылки.

Галогенный сокатализатор/промотор обычно используют в комбинации с компонентом катализатора на основе металла группы VIII. Метилйодид является предпочтительным галогенсодержащим ускорителем. Предпочтительно, концентрация галогенсодержащего ускорителя в жидкой реакционной композиции находится в диапазоне от 1% масс. до 50% масс., предпочтительно от 2% масс. до 30% масс.

Алкилгалогенидный укоритель может быть объединен со стабилизатором на основе соли/соединения соускорителя, которое может включать соли металлов группы IA или группы IIA, четвертичного аммоний, фосфониевую соль или их смеси. Особенно предпочтительными являются йодистые или ацетатные соли, например йодид лития или ацетат лития.

Как часть каталитической системы по настоящему изобретению могут быть использованы другие промоторы и сопромоторы, как описано в патенте США 5877348, содержание которого введено в настоящее описание посредством ссылки. Подходящие промоторы выбраны из рутения, осмия, вольфрама, рения, цинка, кадмия, индия, галлия, ртути, никеля, платины, ванадия, титана, меди, алюминия, олова, сурьмы и более предпочтительно выбраны из рутения и осмия. Конкретные сопромоторы описаны в патенте США 6627770, содержимое которого введено в настоящее описание ссылкой.

Промотор может присутствовать в эффективном количестве вплоть до предела его растворимости в жидкой реакционной композиции и/или любых жидких технологических потоках, повторно используемых в реакторе карбонилирования со стадии извлечения уксусной кислоты. При использовании промотор подходящим образом присутствует в жидкой реакционной композиции в молярном отношении промотора к металлическому катализатору от 0,5:1 до 15:1, предпочтительно от 261 до 10:1, более предпочтительно от 2:1 до 7,5:1. Подходящая концентрация промотора составляет от 400 до 5000 ч./млн по массе.

Вода может образовываться in situ в жидкой реакционной композиции, например в реакции этерификации между метанольным реагентом и полученной уксусной кислотой. В некоторых вариантах осуществления изобретения воду вводят в реактор 105 карбонилирования вместе или отдельно от других компонентов жидкой реакционной композиции. Вода может быть отделена от других компонентов реакционной композиции, выведенной из реактора, и может быть повторно использована в контролируемых количествах для поддержания требуемой концентрации воды в жидкой реакционной композиции. Предпочтительно, концентрация воды, поддерживаемая в жидкой реакционной композиции, находится в диапазоне от 0,1% масс. до 16% масс., например от 1% масс. до 14% масс. или от 1% масс. до 10% масс., от общей массы реакционной композиции.

В соответствии с предпочтительным способом карбонилирования по настоящему изобретению желательные скорости реакции достигаются даже при низких концентрациях воды путем сохранения в реакционной среде сложного эфира желательной карбоновой кислоты и спирта, желательно спирта, использованного при карбонилировании, и дополнительного йодид-иона, который избыточен и превышает йодид-ион, который присутствует в виде гидройодида. Примером предпочтительного сложного эфира является метилацетат. Дополнительным йодид-ионом является желательно йодистая соль, предпочтительно йодид лития. Было установлено, как описано в патенте США 5001259, что при низких концентрациях воды метилацетат и йодид лития действуют как промоторы скорости, только когда присутствуют относительно высокие концентрации каждого из данных компонентов, и что ускорение является более сильным, когда оба данных компонента присутствуют одновременно. Абсолютные концентрации йодид-иона не являются ограничением применимости настоящего изобретения.

Как показано на фиг.1A и 1B, реактор 105 карбонилирования представляет предпочтительно емкость с перемешиванием (например, корпусной реактор с непрерывным перемешиванием (CSTR) или емкость типа барботажной колонны с или без перемешивающего устройства (перемешивающее устройство не показано)), внутри которой находится реакционная среда, предпочтительно, автоматически, на заранее установленном уровне. Данный заранее установленный уровень может оставаться по существу постоянным во время нормальной работы. В реактор 105 карбонилирования могут непрерывно вводить метанол, оксид углерода и достаточное количество воды, как необходимо, чтобы поддерживать, по меньшей мере, определенную концентрацию воды в реакционной среде. В одном из вариантов осуществления изобретения оксид углерода (например, в газообразном состоянии) непрерывно вводят в реактор 105 карбонилирования. Поток 103 исходного оксида углерода вводят со скоростью, достаточной для поддержания желательного общего давления в реакторе. Температура реактора 105 карбонилирования может контролироваться при использовании циркуляционного реактора и/или циркуляционных циклов, как проиллюстрировано в вариантах осуществления изобретения, показанных на фиг.1A и 1B.

Уксусную кислоту обычно получают жидкофазной реакцией при температуре приблизительно от 160°С до приблизительно 220°С и общем давлении приблизительно от 20 бар до приблизительно 50 бар. В некоторых вариантах осуществления настоящего изобретения реактор 105 карбонилирования работает при температуре приблизительно от 150°С до приблизительно 250°С, например от 155°С до 235°С или от 160°С до 220°С. Конкретные варианты осуществления настоящего изобретения относятся к способам синтеза уксусной кислоты, при которых реакцию карбонилирования осуществляют при температурах, повышенных более чем до приблизительно 190°С. Обычно температуры реакции карбонилирования составляют приблизительно от 190°С до приблизительно 225°С, включая приблизительно от 200°С до приблизительно 220°С. Повышенная температура реакции может приводить к ускорению снижения концентрации катализатора в реакторе и увеличению выхода продукта. Давление реакции карбонилирования составляет предпочтительно от 10 до 200 бар, более предпочтительно от 10 до 100 бар и наиболее предпочтительно от 15 до 50 бар.

В обычных процессах карбонилирования оксид углерода непрерывно вводят в реактор карбонилирования, предпочтительно, через распределитель и желательно ниже перемешивающего устройства, которое может быть использовано для перемешивания содержимого реактора. Газообразное сырье предпочтительно тщательно диспергируют в реакционной жидкости данным перемешивающим устройством. В предпочтительных вариантах осуществления настоящего изобретения продувочный поток 110 газ/пар выпускают из реактора 105 карбонилирования, чтобы, по меньшей мере, предотвратить отложение газообразных побочных продуктов, инертных соединений и поддержать заданное парциальное давление оксида углерода при данном общем давлении в реакторе. Температуру реактора 105 карбонилирования можно регулировать и сырьевой оксид углерода можно вводить со скоростью, достаточной для поддержания желательного общего давления в реакторе. Газообразный продувочный поток 100 может быть очищен уксусной кислотой и/или метанолом в блоке 107 извлечения для извлечения компонентов с низкой температурой кипения. В некоторых вариантах осуществления изобретения газообразный продувочный поток 110 может быть сконденсирован и направлен в блок 107 извлечения, что может вернуть низкокипящие компоненты 111 в верхнюю часть реактора 105. Низкокипящие компоненты 111 могут включать метилацетат или йодистый метил. Оксид углерода в газообразном продувочном потоке 110 может быть очищен на линии 112 или направлен по линии 112' в основание испарителя 106 для увеличения стабильности родия.

Продукт карбонилирования выводят из реактора 105 карбонилирования со скоростью, достаточной для поддержания постоянного уровня в последнем, и направляют в испаритель 106 с реакционным раствором 113. Реакционный раствор 113 является предпочтительно жидким потоком. В общем, так как реакционный раствор 113 выводят из реактора 105 карбонилирования, температура реакционного раствора 113 может составлять приблизительно от 150°С до приблизительно 250°С. В испарителе 106, по меньшей мере, часть продукта карбонилирования отделяют на стадии мгновенной испарительной сепарации с получением потока 114 неочищенного продукта, включающего уксусную кислоту, и рециркуляционного потока 115 катализатора, включающего раствор, содержащий катализатор, который предпочтительно повторно подают в реактор 105 карбонилирования через поток 108. Раствор, содержащий катализатор, главным образом содержит уксусную кислоту, родиевый катализатор и йодистую соль, наряду с меньшими количествами метилацетата, йодистого метила и воды, как рассмотрено выше. В некоторых вариантах осуществления изобретения поток 114 неочищенного продукта направляют в секцию очистки (не показана) для извлечения уксусной кислоты. Один или более рециркуляционных потоков из секции очистки могут быть возвращены в реактор 105 карбонилирования через линию 109.

На фиг.1A и 1B часть реакционного раствора 113 выводят через линию 121 и направляют в циркуляционный реактор 122, обозначенный также как «второй реактор». Скорость потока выводимого реакционного раствора 113 или «скорость вывода» является функцией скорости производства и может меняться. В некоторых вариантах осуществления изобретения скорость вывода регулируют по уровню в реакторе. В некоторых вариантах осуществления изобретения количество выведенного реакционного раствора 113, введенного в циркуляционный реактор 122 через линию 121, может составлять от 20% до 100%. В момент запуска реактора 105 карбонилирования предпочтительно, чтобы приблизительно 100% реакционного раствора 113 было направлено в циркуляционный реактор 122 и возвращено в реактор 105. Циркуляционный реактор 122 используют (при помощи теплообменника) для нагрева (с использованием пара) реакционного раствора. В некоторых вариантах осуществления запуска реактора небольшое количество оксида углерода (CO) вводят через циркуляционный реактор 122 (например, часть потока 123, который представляет CO). Однако во время запуска циркуляционный реактор 122 не вводит активно метанол или метилацетат. При расчетной скорости, установившемся режиме, предпочтительно, чтобы менее 50% реакционного раствора 113 было направлено в циркуляционный реактор 122 (т.е. в систему одного цикла циркуляционного реактора). В некоторых вариантах осуществления изобретения менее 25%, например менее 20%, реакционного раствора 113 может быть введено в циркуляционный реактор 122. Однако введение меньших количеств может снизить количество пара, которое может быть образоваться. В других вариантах осуществления изобретения конфигурация системы получения уксусной кислоты может включать две или более замкнутые системы циркуляционного реактора. Например, приблизительно 70% реакционного раствора 113 может быть направлено в две замкнутые системы циркуляционного реактора, где каждый замкнутый контур циркуляционного реактора получает приблизительно половину реакционного раствора 113.

Циркуляционный реактор 122 может представлять собой реакционную трубу, трубчатый реактор, реактор с псевдоожиженным слоем или CSTR. В предпочтительном варианте осуществления изобретения циркуляционный реактор 122 представляет собой трубчатый реактор постоянного диаметра. Корпус реактора может состоять из любого подходящего материала, известного в данной области техники, например никель-молибденового сплава, такого как сплав HASTELLOY™ B-3™ (Haynes International), или циркониевого сплава, такого как сплав Zirc™ 702 (United Titanium Inc.). В соответствии с различными вариантами осуществления изобретения циркуляционный реактор 122 может содержать средства улучшения смешивания, такие как, например, перегородки, насадки, распределители, трубка(и) Вентури и многочисленные проходы.

Часть реакционного раствора 113 на линии 121 может быть аликвотной частью и может включать один или несколько катализаторов, растворенный оксид углерода, один или несколько реагентов, воду и галогенные промоторы. Остаточный катализатор из реактора 105 карбонилирования предпочтительно катализирует реакцию в циркуляционном реакторе 122. Помимо части реакционного раствора на линии 121, часть сырьевого потока 103 оксида углерода может быть загружена в циркуляционный реактор 122 через линию 123. В некоторых вариантах осуществления изобретения оксид углерода с линии 123 может быть подан в циркуляционный реактор 122 контролируемым образом в количестве, которое составляет приблизительно от 0,1 до приблизительно 10% от общей массы оксида углерода, загружаемого в реактор 105 карбонилирования, и более предпочтительно приблизительно от 0,5% до 5%.

Часть сырьевого потока 104 реагентов может также быть загружена в циркуляционный реактор 122 через линию 124. В определенных вариантах осуществления настоящего изобретения процентная доля метанола в части 121, загружаемой в циркуляционный реактор 122, изменяется в зависимости от степени конверсии метанола в уксусную кислоту. В одном из вариантов осуществления изобретения процентная доля реагентов в сырье, подаваемом через линию 124 в циркуляционный реактор 122, составляет от 0,1% до 10% от общего количества реагентов, подаваемых в систему, например от 0,2% до 5% или от 0,25% до 2,5%. В предпочтительных вариантах осуществления изобретения дополнительные реагенты могут быть загружены через линию 124 в циркуляционный реактор 122. В одном из вариантов осуществления изобретения метанол подают в циркуляционный реактор 122 в качестве реагента. Реагенты на линии 124 могут быть загружены в циркуляционный реактор 122 контролируемым образом в количестве приблизительно от 0,1 до 10% от общего количества реагентов, загружаемых в реактор 105 карбонилирования, более предпочтительно приблизительно от 0,5% до 5%. Реагенты на линии 124 могут быть предварительно нагреты до подачи в циркуляционный реактор 122.

В одном из вариантов осуществления изобретения реагенты, загружаемые в реактор 122 с циркуляционным насосом, могут быть обеспечены одним или несколькими очистителями отходящих газов. Очистители отходящих газов могут использовать метанол для удаления из отходящих газов низкокипящих компонентов, таких как метилйодид. Без привязки к какой-либо теории авторы изобретения полагают, что дополнительный метилйодид может быть использован для ускорения реакции в циркуляционном реакторе 122.

Сырьевые материалы, которые включают линии 121, 123 и 124, в реакции в условиях циркуляции имеют время пребывания в зоне реакции приблизительно от 0,2 секунд до 120 секунд, например от 1 секунды до 90 секунд или от 10 секунд до 60 секунд. Как использовано в настоящем описании, «время пребывания» для реакции в условиях циркуляции относится к промежутку времени от момента введения сырьевых материалов в циркуляционный реактор 122 до выхода из парогенератора 126. Следует понимать, что реакция в циркуляционном реакторе может продолжаться также, когда продукт введен в реактор 105 карбонилирования.

В предпочтительных вариантах осуществления настоящего изобретения циркуляционный реактор 122 работает при более высокой температуре, чем реактор 105 карбонилирования. В одном из вариантов осуществления настоящего изобретения циркуляционный реактор 122 работает при температуре, по меньшей мере, на 5°С выше, чем реактор 105 карбонилирования, и более предпочтительно при температуре выше приблизительно на 10°С. В конкретных вариантах осуществления настоящего изобретения циркуляционный реактор 122 работает при температуре приблизительно от 150°С до приблизительно 250°С, например от 155°С до 235°С или от 160°С до 225°С. В дополнительных вариантах осуществления настоящего изобретения циркуляционный реактор 122 работает при абсолютном давлении приблизительно от 15 атмосфер до приблизительно 50 атмосфер.

Реакция в циркуляционном реакторе 122 является экзотермической. Экзотермическое тепло реакции в циркуляционном реакторе 122, как рассчитано по стандартному количеству тепла при образовании газообразного оксида углерода, жидкого метанола и жидкой уксусной кислоты, зависит от количества полученной уксусной кислоты и расчетных долей. Температура, являющаяся результатом действия тепла реакции, выделившегося в циркуляционном реакторе 122, может быть снижена, и тепло, следовательно, может быть рекуперировано парогенератором 126. Парогенератор 126 может быть напрямую соединен или соединен близко с циркуляционным реактором 122 таким образом, что тепло реакции может быть эффективно извлечено. В некоторых вариантах осуществления настоящего изобретения циркуляционный реактор 122 может включать реакторную секцию и секцию парогенератора. Парогенератор 126 образует пар, который может быть использован для приведения в работу других систем в процессе карбонилирования или других химических блоков, таких как, например, блоки получения ангидрида и/или блоки сложных эфиров. Поток 127 для рекуперации тепла выходит из парогенератора 126 при пониженной температуре, но при температуре не ниже, чем температура реакции карбонилирования (например, от 160°С до 190°С). В некоторых вариантах осуществления изобретения реакция в циркуляционном реакторе может продолжаться и после парогенератора 126. В предпочтительных вариантах осуществления изобретения количество пара может находиться в диапазоне от 3 до 30 тонн/час, и качество пара может находиться в диапазоне от 4 до 13 бар манометрических. Количество пара, образуемого парогенератором 126, может изменяться в зависимости от потока из циркуляционного реактора 122 и сетевого изменения температуры от экзотермической реакции в циркуляционном реакторе 122 через парогенератор 126, а также от качества образующегося пара. Поток 127 для рекуперации тепла может быть введен в верхнюю секцию реактора 105 карбонилирования и предпочтительно введен выше точки, в которой выводят реакционный раствор 113. Поток 127 для рекуперации тепла может включать один или более соединений, включающих уксусную кислоту, метилйодид, метилацетат, непрореагировавший метанол, воду, оксид углерода и остаточный катализатор. В одном из вариантов осуществления настоящего изобретения поток 127 для рекуперации тепла может содержать более высокую концентрацию уксусной кислоты, чем часть 121, загружаемая в циркуляционный реактор 122.

Несмотря на то, что не показано, поток 127 для рекуперации тепла может проходить через один или несколько теплообменников, таких как, например, теплообменник с охлаждающей водой. Предпочтительно, данные теплообменники могут регулировать тепло реакции в реакторе 105. В некоторых вариантах осуществления настоящего изобретения данные дополнительные теплообменники образуют некоторое количество пара.

На фиг.1B представлена схема другого варианта осуществления настоящего изобретения. Как показано на фиг.1B, часть реакционного раствора 113 выводят по линии 130. Как рассмотрено выше для фиг.1A, количество выводимого реакционного раствора 113 может меняться. Подпорция на линии 131 может быть взята с линии 130 и может циркулировать по замкнутому контуру через теплообменник 132 и возвращаться в реактор 105 карбонилирования через поток 133 теплоносителя. Несмотря на то, что на фиг.1B показан один замкнутый контур, может быть предусмотрено множество замкнутых контуров, каждый из которых имеет один или несколько теплообменников. В одном из вариантов осуществления изобретения подпорция 131 входит в теплообменник 132 при температуре приблизительно от 160°С до приблизительно 250°С (например, от 160°С до 235°С или от 160°С до 220°С) и выходит из теплообменника 132 как поток 133 для рекуперации тепла при температуре ниже температуры реакции карбонилирования (например, ниже приблизительно 155°С или от 30°С до 150°С).

Теплообменник 132 предпочтительно регулирует теплоту реакции в реакторе 105 карбонилирования. Предпочтительно теплообменник 132 является теплообменником с охлаждающей водой, который обеспечивает корректирующее охлаждение для удаления теплоты реакции из реактора 105 карбонилирования. Помимо этого теплообменник 132 может также давать пар. В других вариантах осуществления изобретения теплообменник 132 может быть использован для обеспечения тепла в реакторе 105 карбонилирования в момент запуска процесса. Поток 133 для рекуперации тепла может быть введен в верхнюю часть реактора 105 карбонилирования и предпочтительно введен выше точки, в которой выводят реакционный раствор 113. Несмотря на то что на фиг.1B показано извлечение одной части реакционного раствора (т.е. подпорции 131), могут извлекаться многочисленные части и по отдельности подаваться в циркуляционный реактор 122 и в теплообменник 132.

Другая подпорция с линии 134 может быть подана в циркуляционный реактор 122, как описано выше и проиллюстрировано на фиг.1B. Соотношение расходов между подпорцией 131 и подпорцией 134 составляет предпочтительно от 10:1 до 1:10, например от 5:1 до 1:5 или от 2:1 до 1:2. Данное соотношение может меняться в зависимости от необходимости регулировать теплоту реакции в реакторе 105 карбонилирования и необходимости получать дополнительный пар при помощи парогенератора 126. Не смотря на то, что не показано на фиг.1B, в некоторых вариантах осуществления изобретения может быть использован один или несколько вентилей, регуляторов или насосов для регулирования расхода жидкости на линии 130 между подпорцией 131 и подпорцией 134. Это может обеспечить прохождение большего расхода через циркуляционный реактор 122, чтобы сдвинуть дополнительную рекуперацию тепла, при необходимости, в замкнутый контур. Хотя не показано на фиг.1A или 1B, в некоторых вариантах осуществления настоящего изобретения комбинация ручных и автоматических изолирующих вентилей в циркуляционных замкнутых контурах позволяет независимо изолировать один замкнутый контур (например, для обслуживания), в то время как другой(ие) замкнутый(е) контур(ы) и реактор 105 карбонилирования продолжают работать. Помимо этого в различных вариантах осуществления настоящего изобретения может присутствовать один или несколько дополнительных теплообменников или охладителей в различных местах системы (например, один или несколько дополнительных охладителей может быть расположено на линии потока 108 повторного используемого сырья).

Относительное количество уксусной кислоты в потоке 127 для рекуперации тепла из циркуляционного реактора 122 является функцией времени пребывания в зоне реакции. В одном из вариантов осуществления настоящего изобретения относительно количество уксусной кислоты в потоке 127 для рекуперации тепла из циркуляционного реактора 122 может быть, по меньшей мере, на 0,5% больше, чем количество уксусной кислоты в потоке 133 для рекуперации тепла, и более предпочтительно больше на 2,5% и более. С точки зрения диапазонов, относительно количество уксусной кислоты в потоке 127 для рекуперации тепла составляет на от 1% до 10% больше, чем в потоке 133 для рекуперации тепла.

Такие параметры, как время пребывания в циркуляционном замкнутом контуре и измеренные температуры, расход(ы) и/или измеренные давления при контролируемом увеличении расходов исходного материала, могут быть оптимизированы для желательной конфигурации. В некоторых вариантах осуществления настоящего изобретения второй реактор расположен выше по потоку от места образования потока для рекуперации тепла (теплообменника). Данная конфигурация будет обеспечивать более высокое качество (давление) пара и/или большее количество пара со стадии рекуперации тепла из одного или нескольких теплообменников (парогенераторов) в циркуляционном замкнутом контуре, чем то, которое может быть получено при общей среднемассовой температуре реактора.

Для ясности, не все отличительные признаки реального воплощения способов, которые используются для карбонилирования метанола в уксусную кислоту, рассмотрены в настоящем описании изобретения. Специалистам в данной области техники будет понятно, что при разработке любого реального варианта осуществления изобретения должны быть применены многочисленные решения конкретно для данного воплощения, чтобы достичь конкретных целей, таких как соответствие системным или коммерческим требованиям, которые будут меняться от одного варианта осуществления к другому. Более того, будет понятно, что подобные усилия при разработке могут быть сложными и затратными по времени, но несмотря на это будут рутинными для специалистов в данной области, обладающих знанием преимуществ настоящего изобретения.

Для того чтобы описанное в настоящем описании изобретение было лучше понято, ниже приведены неограничивающие примеры. Нижеследующие примеры описывают различные варианты осуществления способов по настоящему изобретению.

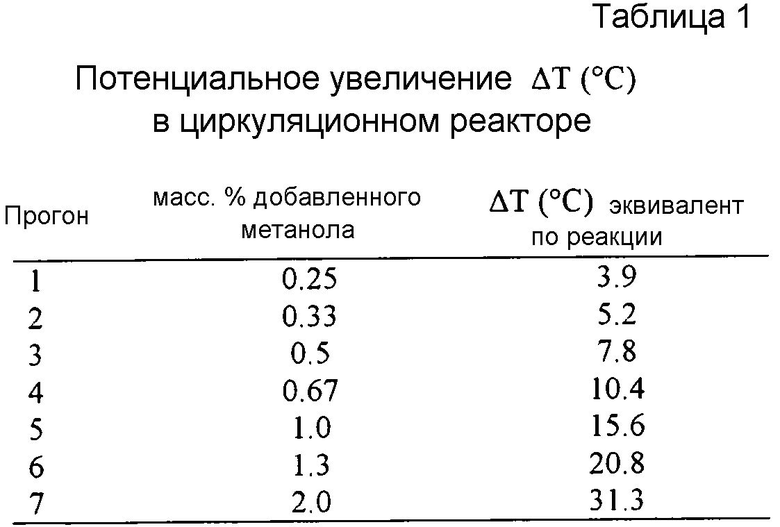

Пример 1

Используя модель, имитирующую активную зону реактора, определяли экзотермическую теплоту реакции в циркуляционном реакторе на основе количества метанола в потоке для циркуляционного реактора. В таблице 1 показано, что при увеличении % масс. метанола в потоке для циркуляционного реактора (из части реакционного раствора из реактора карбонилирования) температура выходящего из циркуляционного реактора потока увеличивается, как и общее изменение температуры (ΔT). Данное увеличение будет инициировано в точке(ах) введения метанола в раствор для циркуляционного реактора. Как использовано в примерах 1 и 2, выражение «изменение температуры» не ограничивается только колебаниями температуры, а скорее является выражением эквивалентной энергии как теплосодержания, добавленной к циркуляционному потоку.

Как показано выше в таблице 1, когда 0,33% от общего объема потока в циркуляционный реактор составляет метанол, изменение температуры как эквивалента добавленного теплосодержания составляет приблизительно 5°С.

Пример 2

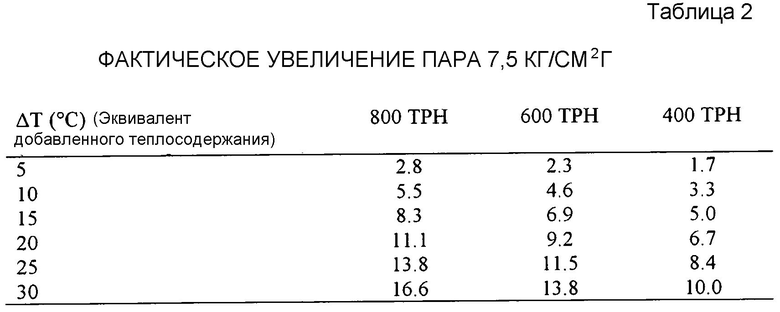

Используя модель, имитирующую активную зону реактора, показали, что экзотермическая реакция в циркуляционном реакторе достигает фактического увеличения пара, на основе стандартного качества пара 7,5 кг/см2г. По мере увеличения изменения температуры и увеличения скорости выходящего потока, проходящего через теплообменник, количество полученного пара также увеличивалось. Моделировали различные прогоны при общем расходе через циркуляционный реактор 800 тонн в час (TPH), 600 TPH и 400 TPH.

Как показано в таблице 2, общий расход (например, 800 TPH, 600 TPH или 400 TPH) определяет фактическое увеличение при получении пара в расчете на ту же площадь теплообменника. Пока изменение температуры продолжает расти, будет продолжаться увеличение фактического объема производства пара. Это является функцией времени пребывания в зоне реакции, а также физического размера (площади) парогенератора 126 по сравнению с теплообменником 132.

Хотя настоящее изобретение описано в деталях, специалисты в данной области легко поймут возможность модификаций в рамках существа и объема притязаний настоящего изобретения. Помимо этого следует понимать, что аспекты настоящего изобретения и части различных вариантов его осуществления и различные отличительные признаки, перечисленные ниже и/или в прилагаемой формуле изобретения, могут быть объединены или взаимно заменены в целом или отчасти. Более того, специалисты в данной области оценят, что вышеприведенное описание является только примером и не предназначено для ограничения настоящего изобретения.

Изобретение относится к усовершенствованному способу получения уксусной кислоты. Способ получения уксусной кислоты включает следующие стадии: осуществление взаимодействия оксида углерода, по меньшей мере, с одним реагентом в первом реакторе, содержащем реакционную среду, с получением реакционного раствора, содержащего уксусную кислоту, где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и их смесей, и где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор; введение, по меньшей мере, части реакционного раствора во второй реактор для получения тепла от реакции и рекуперации тепла из второго реактора, с получением первого потока для рекуперации тепла; и введение первого потока для рекуперации тепла в первый реактор. Изобретение также относится к системе для получения уксусной кислоты, включающей: первый реактор для осуществления взаимодействия оксида углерода, по меньшей мере, одного реагента и реакционной среды для получения первого реакционного раствора, содержащего уксусную кислоту; разделитель для разделения первого реакционного раствора на множество производных потоков для рекуперации тепла; и второй реактор для осуществления взаимодействия оксида углерода, по меньшей мере, одного реагента и реакционной среды для получения первого потока для рекуперации тепла, парогенератор для рекуперации пара/или тепла, из первого потока для рекуперации тепла, где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира или их смеси, и где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор, и где второй реактор представляет собой циркуляционный реактор, расположенный на линии бокового потока из первого реактора. Циркуляционный реактор используют для получения дополнительного тепла для получения пара. Циркуляционный реактор получает часть реакционного раствора, полученного в реакторе карбонилирования, и дополнительно обеспечивает взаимодействие данной части с дополнительным оксидом углерода и/или реагентами. 2 н. и 10 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Способ получения уксусной кислоты, включающий стадии:

осуществления взаимодействия оксида углерода, по меньшей мере, с одним реагентом в первом реакторе, содержащем реакционную среду, с получением реакционного раствора, содержащего уксусную кислоту,

где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира и их смесей, и

где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор;

введения, по меньшей мере, части реакционного раствора во второй реактор для получения тепла от реакции и рекуперации тепла из второго реактора с получением первого потока для рекуперации тепла; и

введения первого потока для рекуперации тепла в первый реактор.

2. Способ по п. 1, дополнительно включающий стадию прохождения первого потока для рекуперации тепла через парогенератор.

3. Способ по п. 1, дополнительно включающий стадии:

отделения части реакционного раствора;

введения отделенной части в теплообменник с получением второго потока для рекуперации тепла; и

введения второго потока для рекуперации тепла в первый реактор.

4. Способ по п. 1, где тип второго реактора выбран из группы, состоящей из реакторной трубы, трубчатого реактора, корпусного реактора с непрерывным перемешиванием и реактора с псевдоожиженным слоем.

5. Способ по п. 1, где от 20% до 100% реакционного раствора вводят во второй реактор.

6. Способ по п. 1, где второй реактор работает при более высокой температуре, чем первый реактор.

7. Способ по п. 1, где, по меньшей мере, часть реакционного раствора имеет время пребывания в зоне реакции во втором реактор от 0,2 секунд до 120 секунд.

8. Способ по п. 1, дополнительно включающий стадию подачи оксида углерода во второй реактор в количестве от 0,1% до 10% от общей массы оксида углерода, загружаемого в первый реактор.

9. Способ по п. 1, дополнительно включающий стадию подачи, по меньшей мере, одного реагента во второй реактор в количестве от 0,1% до 10% от общей массы реагента, загружаемого в первый реактор.

10. Способ по п. 1, где первый поток для рекуперации тепла содержит уксусную кислоту, метилацетат, метанол, воду, йодистый метил, йодистую соль или их смеси.

11. Способ по п. 1, где остаточный катализатор из первого реактора катализирует реакцию во втором реакторе.

12. Система для получения уксусной кислоты по способу по одному из пп. 1-11, включающая:

первый реактор для осуществления взаимодействия оксида углерода, по меньшей мере, одного реагента и реакционной среды для получения первого реакционного раствора, содержащего уксусную кислоту;

разделитель для разделения первого реакционного раствора на множество производных потоков для рекуперации тепла; и

второй реактор для осуществления взаимодействия оксида углерода, по меньшей мере, одного реагента и реакционной среды для получения первого потока для рекуперации тепла,

парогенератор для рекуперации пара/или тепла из первого потока для рекуперации тепла,

где, по меньшей мере, один реагент выбран из группы, состоящей из метанола, метилацетата, метилформиата, простого диметилового эфира или их смеси, и

где реакционная среда содержит воду, уксусную кислоту, йодистый метил и катализатор, и

где второй реактор представляет собой циркуляционный реактор, расположенный на линии бокового потока из первого реактора.

| US 5917089 A, 29.06.1999 | |||

| US 5932764 A, 03.08.1999 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5364963 A, 15.11.1994 | |||

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕТАНОЛА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА УКСУСНОЙ КИСЛОТЫ ИЛИ ПРОДУКТА, ВЫБИРАЕМОГО ИЗ ГРУППЫ ПРОИЗВОДНЫХ УКСУСНОЙ КИСЛОТЫ | 2000 |

|

RU2250894C2 |

Авторы

Даты

2016-05-20—Публикация

2011-09-12—Подача