Область техники, к которой относится изобретение

Изобретение относится к пластмассовому изделию и к технологической установке для изготовления пластмассового изделия.

Уровень техники

Из патентного документа US 5 948 343 известны полый элемент и способ изготовления полого элемента, при котором через литьевую пресс-форму продавливают шар в качестве вытесняющего тела. Шар во время заполнения расплавом находится в литьевой пресс-форме и выводится вместе с вытесненным расплавом в дополнительную полость на противоположном конце пластмассового изделия. Вследствие этого пластмассовое изделие имеет на концах большие отверстия, диаметр которых соответствует внутреннему диаметру пластмассового изделия.

Известна также возможность оставлять вытесняющее тело внутри пластмассового изделия, что позволяет избегать наличия большого выходного отверстия.

Раскрытие изобретения

В основе изобретения лежит задача обеспечить пластмассовое изделие, которое имеет незначительный вес, высокую стабильность формы и высокую точность соблюдения заданных размеров. Еще одна задача изобретения состоит в том, чтобы обеспечить технологическую установку для изготовления пластмассового изделия с незначительным весом, высокой стабильностью формы и высокой точностью соблюдения заданных размеров.

Эта задача решена пластмассовым изделием с признаками пункта 1 формулы изобретения. В отношении технологической установки задача решена технологической установкой с признаками пункта 14 формулы изобретения.

Благодаря тому, что пластмассовое изделие в его средней части выполнено в виде трубообразного полого элемента, достигается высокая стабильность формы при незначительном весе. Благодаря тому, что вытесняющее тело расположено в конце трубообразного полого элемента, у перехода к первому сплошному телу, то есть вытесняющее тело остается внутри пластмассового изделия, удается избежать наличия большого выходного отверстия для вывода вытесняющего тела, так что имеется возможность изготавливать пластмассовое изделие с практически замкнутой наружной поверхностью, и единственное отверстие, которое должно в нем оставаться, - это отверстие для форсунки инжектора. При этом полый трубообразный элемент предпочтительно изготовлен способом инжекции снаряда, при котором сквозь внутреннюю часть перемещают вытесняющее тело, причем оно перемещается под действием рабочей среды. Полость, образованная на втором конце полого трубообразного элемента, выполнена, напротив, не под воздействием вытесняющего тела, а только под воздействием рабочей среды. Вследствие этого удалось избежать наличия места разрыва пластмассы на втором конце полого трубообразного элемента. При изготовлении полость выполнена путем выдерживания соответствующей длительности давления рабочей среды. Следовательно, полость образована не способом продавливания снаряда, а способом создания внутреннего давления рабочей среды. Благодаря комбинации обоих участков пластмассового изделия, выполненных разными способами, имеется возможность изготовить пластмассовое изделие с небольшим весом. Одновременно возможно такое расположение средней области, что вытесняющее тело в процессе изготовления не совершает резких поворотов и изменений направления. Место, в котором форсунка инжектора вводится в пластмассовое изделие, может быть выбрано таким образом, что отверстие не создает помехи - например, расположено так, что его закрывают другие детали или так, что оно используется в качестве отверстия для крепления.

Трубообразная часть полого элемента предпочтительно имеет очень незначительную шероховатость внутренней стенки. Максимальная высота контура, то есть расстояние от линии, соединяющей вершины выступов сечения, до нижних точек его провалов, предпочтительно составляет менее 0,1 мм. Толщина стенки очень мала. В области полости изделия максимальная высота контура в несколько раз больше и составляет, например, более 0,3 мм, в частности более 0,5 мм. Толщина стенки в этой области в несколько раз выше, предпочтительно составляет от примерно 2,5-кратной до примерно 5-кратной толщины стенки трубообразной части полого элемента.

Предусматривается, что вытесняющее тело имеет отверстие для насаживания его на форсунку инжектора. Благодаря этому при изготовлении вытесняющее тело надевают на форсунку инжектора перед внедрением расплава. Вследствие этого образующееся в процессе изготовления отверстие, которое проходит внутрь пластмассового изделия, удается сделать небольшим. В частности, трубообразная часть полого изделия закрыта на одном конце полностью, а на другом конце закрыто все, кроме отверстия, образованного форсункой инжектора. При этом отверстие в вытесняющем теле, в частности, имеет коническую форму, так что имеется возможность плотно насаживать вытесняющее тело на форсунку инжектора.

Вид вытесняющего тела зависит от разброса значений толщины стенки пластмассового изделия. Чтобы достичь как можно меньшего разброса значений толщины и в результате достичь возможной малой толщины стенки, предусматривается, что вытесняющее тело имеет цилиндрический участок и сужающийся участок, причем сужающийся участок вдается в сплошное тело. При этом цилиндрический участок формирует, в частности, те участки, на которых пластмассовое изделие проходит прямо, в то время как сужающийся участок формирует изгибы пластмассового изделия. Предпочтительно сужающийся участок выполнен в форме параболоида или представляет собой тело вращения кругового сегмента. Отношение высоты вытесняющего тела к его диаметру на цилиндрическом участке составляет предпочтительно от примерно 0,6 до примерно 2. Особенно предпочтительным оказалось отношение высоты к диаметру, равное примерно 1,25. Цилиндрический участок предпочтительно выполнен тонким. Высота цилиндрического участка по отношению к диаметру на цилиндрическом участке предпочтительно составляет от примерно 0,1 до примерно 0,3. При этом диаметр цилиндрического участка соответствует самому большому диаметру сужающегося участка.

Чтобы достигать незначительного веса вытесняющего тела при высокой жесткости, предпочтительно предусматривается, что вытесняющее тело имеет по меньшей мере одно ребро жесткости на стороне, ограничивающей полое тело. Предусматривается, что пластмассовое изделие имеет отверстие для инжектора. Отношение диаметра отверстия для инжектора к диаметру вытесняющего тела предпочтительно меньше примерно 0,7, в частности меньше примерно 0,5, предпочтительно меньше примерно 0,3. Благодаря этому отверстие для инжектора оказывает лишь незначительное негативное влияние на эргономичность и внешний вид пластмассового изделия при незначительном весе пластмассового изделия.

Вытесняющее тело, которое остается в пластмассовом изделии, предпочтительно используется для того, чтобы создавать постепенное изменение жесткости полого элемента при переходе к первому сплошному телу. Возможно задание этого постепенного изменения жесткости путем выбора формы и материала вытесняющего тела. Жесткость пластмассового изделия в области вытесняющего тела предпочтительно ниже, чем в области первого сплошного тела и выше, чем жесткость полого тела. Это позволяет избегать больших перепадов жесткости при переходе от полой части элемента к сплошной. Для уменьшения веса предусмотрено, что общая длина сплошного тела составляет менее 50% длины трубообразного полого тела.

Пластмассовое изделие представляет собой, в частности, трубу-рукоятку для переносного рабочего инструмента с ручной подачей.

Для технологической установки предусмотрено наличие на форсунке инжектора участка для насаживания вытесняющего тела. Благодаря этому имеется возможность располагать вытесняющее тело внутри полости так, что во время процесса литья под давлением не требуется внедрения вытесняющего тела через наружную стенку пластмассового изделия. Необходимое отверстие в пластмассовом изделии ограничено только наружным диаметром форсунки инжектора, который выбирается значительно меньшим, чем наружный диаметр вытесняющего тела. Малый размер отверстия делает возможным такое производство пластмассового изделия с применением инжекции газа, при котором лишь незначительно ограничивается свобода выбора формы. Если пластмассовое изделие представляет собой трубу-рукоятку, то малый размер отверстия позволяет изготавливать его с применением инжекции газа, не ограничивая эргономичность трубы-рукоятки в этой области. При этом полость имеет удлиненную форму с первым концом и вторым концом. Удлиненная форма характеризуется выполнением с наличием первого конца и второго конца, между которыми находится полость. При этом полость может быть извилистой и иметь разные поперечные сечения. Форсунка инжектора расположена при этом между концами полости. Благодаря этому возможно варьируемое размещение форсунки инжектора. В то же время имеется возможность изготавливать по направлению от форсунки инжектора к одному концу трубообразное полое тело способом продавливания снаряда, а по направлению к другому концу - объемную полость, способом создания внутреннего давления рабочей среды. Благодаря этому удается избежать наличия мест разрыва пластмассового изделия в его конечных областях, и достигают незначительного веса при высокой стабильности.

Отношение самого большого диаметра участка для насаживания к диаметру вытесняющего тела составляет меньше чем примерно 0,7, в частности, меньше примерно 0,5, предпочтительно меньше 0,3. Вследствие этого отверстие, которое отображает участок для насаживания в пластмассовом изделии, значительно меньше, чем свободное сечение трубообразной части пластмассового изделия.

Чтобы обеспечивать надежную фиксацию вытесняющего тела на форсунке инжектора, предусматривается, что участок для насаживания выполнен коническим. Это позволяет компенсировать технологические допуски размеров вытесняющего тела. Участок для насаживания предпочтительно выполнен сравнительно длинным и тонким. При этом в то же время участок для насаживания предпочтительно представляет собой участок форсунки инжектора, который проходит сквозь стенку пластмассового изделия в его внутреннюю полость.

Форсунка инжектора предпочтительно выполнена сравнительно небольшой также и по ее максимальному диаметру. Отношение наружного диаметра пластмассового изделия в его трубообразной части к максимальному диаметру форсунки инжектора предпочтительно больше чем примерно 1,3, в частности больше чем примерно 2, предпочтительно больше примерно трех. Вследствие этого углубление, которое форсунка инжектора оставляет в наружной стенке пластмассового изделия, сравнительно невелико.

Чтобы избежать выступания вытесняющего тела из полости через литник, предусмотрено, что диаметр литника меньше диаметра вытесняющего тела. Предпочтительно технологическая установка имеет дополнительную полость, которая отделена от основной полости посредством запорного элемента. В дополнительную полость выдавливается вытесняющим телом лишний расплав. Вытесняющее тело предпочтительно остается внутри полости и внутри пластмассового изделия. Чтобы избежать выхода вытесняющего тела в дополнительную полость, предусматривается, что отверстие, соединяющее основную полость и дополнительную полость, имеет диаметр, который меньше диаметра вытесняющего тела. Расплав и рабочая среда предпочтительно подаются в полость с противоположных сторон полости. Благодаря этому удается также избежать смещения вытесняющего тела. Вытесняющее тело прижимается расплавом к форсунке инжектора.

Краткое описание чертежей

Ниже варианты осуществления изобретения разъясняются на основе чертежа, где показаны:

фиг.1 - схематичный вид мотопилы сбоку,

фиг.2 - схематичное изображение трубы-рукоятки мотопилы,

фиг.3 - схематичное изображение технологической установки для изготовления трубы-рукоятки,

фиг.4 - вид форсунки инжектора сбоку,

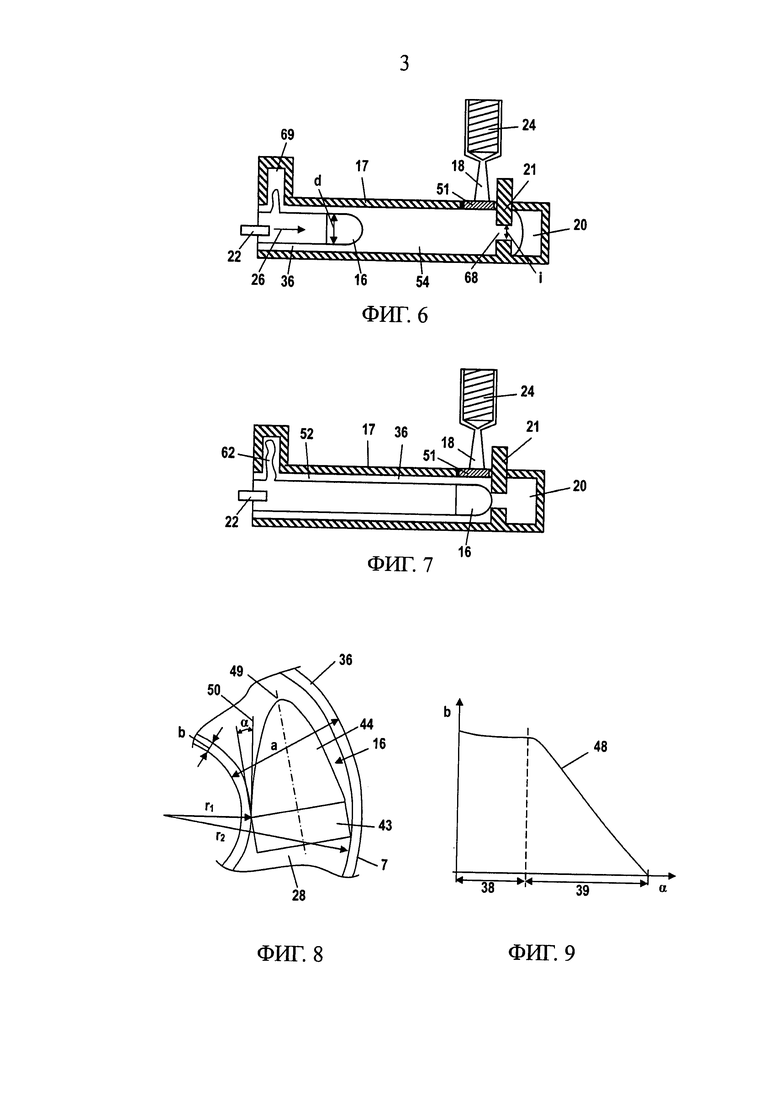

фиг.5 - фиг.7 схематичные изображения разрезов, поясняющие процесс изготовления,

фиг.8 - схематичное изображение вытесняющего тела при прохождении через трубу-рукоятку,

фиг.9 - диаграмма, показывающая толщину стенки в зависимости от угла наклона вытесняющего тела,

фиг.10 - схематичное изображение вариантов исполнения вытесняющего тела,

фиг.11 - аксонометрическое изображение вытесняющего тела с фиг.2,

фиг.12 - вид сбоку вытесняющего тела с фиг.11,

фиг.13 - изображение разреза по линии XIII-XIII на фиг.12,

фиг.14 - схематичное изображение разреза трубы-рукоятки в области трубообразного полого тела,

фиг.15 - схематичное изображение разреза трубы-рукоятки в области полости,

фиг.16 - диаграмма, показывающая высоту контура внутренней стенки в области полости, и

фиг.17 - диаграмма, показывающая высоту контура внутренней стенки в области трубообразного полого тела.

Осуществление изобретения

На фиг.1 показана мотопила 1 в качестве примера осуществления рабочего инструмента с ручной подачей. Мотопила 1 имеет корпус 2, в котором расположен приводной двигатель 3. Приводной двигатель 3 предпочтительно выполнен как двигатель внутреннего сгорания. Мотопила 1 имеет направляющую 4, в которой расположена пильная цепь 5, приводимая в движение при помощи приводного двигателя 3. На корпусе 2 посредством антивибрационных элементов 8 закреплены задняя рукоятка 6 и труба-рукоятка 7. Труба-рукоятка 7 выполнена в виде дугообразной рукоятки. Соответствующие дугообразные рукоятки применяются также в других рабочих инструментах с ручной подачей, например в угловых шлифовальных машинах или других инструментах такого рода.

На фиг.2 конструкция трубы-рукоятки 7 показана детально. Труба-рукоятка 7 имеет первую конечную область 9, в которой выполнен первый участок 11 крепления. Участок 11 крепления служит для фиксации трубы-рукоятки 7 на раме рукоятки.

Для фиксации антивибрационного элемента 8 предусмотрен резьбовой штуцер 15. Труба-рукоятка 7 имеет вторую конечную область 10 со вторым участком 12 крепления. Кроме того, в области второго конца 10 расположены штуцер-упор 14 для глушителя и приемное устройство 13 для антивибрационного элемента 8. Труба-рукоятка 7 имеет среднюю область, которая выполнена в виде трубообразного полого элемента 52. Трубообразный полый элемент 52 имеет первый конец 55 рядом со второй конечной областью 10 и второй конец 56, расположенный рядом с первой конечной областью 9. На первом конце 55 трубообразный полый элемент 52 закрыт первым сплошным телом 53. Первое сплошное тело 53 имеет длину о, измеренную в продольном направлении трубы-рукоятки 7. Трубообразный полый элемент 52 имеет измеренную в продольном направлении длину q. К первому сплошному телу 53 присоединяются приемное устройство 13 и штуцер-упор 14. В этой области труба-рукоятка 7 имеет несколько ребер 65, которые служат для жесткости. На переходном участке от полого элемента 52 к сплошному телу 53 в первом конце 55 полого элемента 52 внутри трубы-рукоятки 7 расположено вытесняющее тело 16, оно жестко зафиксировано в материале трубы-рукоятки 7. Вытесняющее тело 16 изображено на фиг.2 схематично и не видно снаружи. Рядом со вторым концом 56 полого элемента 52 труба-рукоятка 7 имеет отверстие 59 для инжектора, которое соединяет внутреннюю часть полого элемента 52 с окружающим пространством. Отверстие 59 для инжектора имеет наименьший диаметр. Отношение диаметра/отверстия 59 для инжектора к диаметру d вытесняющего тела 16 (фиг.5) предпочтительно меньше 0,7, в частности меньше 0,5.

Ко второму концу 56 полого трубообразного элемента 52 примыкает полость 62. В области полости 62 внутренняя стенка трубы-рукоятки 7 очень шероховатая, как еще описывается подробно в дальнейшем. Полость 62 и вместе с ней также сам полый элемент 52 на этом конце закрыты вторым сплошным телом 63. Второе сплошное тело 63 имеет в продольном направлении трубы-рукоятки 7 длину р. К нему присоединяется участок 11 крепления, который также имеет ребра 65 жесткости.

Чтобы уменьшить вес трубы-рукоятки 7, предусматривается, что суммарная длина, о и р, сплошных тел 53 и 63 составляет менее 50% длины q трубообразного полого элемента 52. Предпочтительно сумма длин о и р составляет меньше 30% от длины q. Возможно выполнение сплошных тел 53 и 63 очень короткими и служащими только для герметизации полого элемента 52 и полости 62.

На фиг.3 схематично показана технологическая установка 57 для изготовления трубы-рукоятки 7. Технологическая установка 57 включает в себя литьевую пресс-форму 17, в которой выполнены полость 54 и дополнительная полость 20. Литьевая пресс-форма 17 имеет запорный элемент 21, посредством которого дополнительная полость 20 может соединяться с полостью 54 или отделяться от нее. Полость 54 имеет первый конец 68, на границе которого формируется вторая конечная область 10 трубы-рукоятки 7, а также второй конец 69, на границе которого формируется первая конечная область 10 трубы-рукоятки 7. Для подвода пластмассового расплава предусмотрено устройство 19 подачи расплавов, которое литником 18 входит в полость 54. Литник 18 расположен вблизи первого конца 68. Вблизи первого конца 68 расположено также место соединения дополнительной полости 20 и полости 54. При исполнении, показанном на фиг.3, запорный элемент 21 расположен в продольном направлении трубы-рукоятки 7 между литником 18 и вторым концом 69 полости 54.

На расстоянии от второго конца 69 в полость 54 вдается форсунка 22 инжектора с коническим участком 31 для насаживания. Участок 31 для насаживания имеет максимальный диаметр f (см. также фиг.4). На участок 31 для насаживания насаживается вытесняющее тело 16, которое показано в этом положении с обозначением 16'. Форсунка 22 инжектора присоединяется к подводу 27, через который в полость 54 подается рабочая среда, то есть газ или жидкость, предпочтительно газ, в частности азот. Среднее положение вытесняющего тела 16 показано с обозначением 16", а обозначение 16 указывает конечное положение вытесняющего тела 16 в трубе-рукоятке 7.

Форсунка 22 инжектора имеет максимальный диаметр е, как показано на фиг.4. Максимальный диаметр е форсунки 22 инжектора значительно меньше, чем показанный на фиг.5 диаметр трубы-рукоятки 7. Отношение диаметра а трубы-рукоятки 7 к диаметру е форсунки инжектора предпочтительно больше, чем примерно 1,3, например, больше чем приблизительно 2, в частности больше чем примерно 3. Максимальный наружный диаметр форсунки 22 инжектора предпочтительно выполняется как можно меньшим, чтобы по возможности уменьшить углубление на наружной стороне трубы-рукоятки 7, которая отражает размер форсунки инжектора. Также предпочтительно минимально возможным выбирается наружный диаметр f участка 31 для насаживания. Диаметр f предпочтительно составляет меньше 10 мм. Отношение диаметра f к диаметру d вытесняющего тела 16 предпочтительно меньше, чем примерно 0,7, в частности, меньше чем примерно 0,5.

Фиг. 5-7 поясняют порядок осуществления способа при изготовлении трубы-рукоятки 7. Сначала, как показано на фиг.5 стрелкой 25, расплав через литник 18 подводится от первого конца 68 ко второму концу 69. Вытесняющее тело 16 перед заполнением расплавом и, в частности, перед закрытием литьевой пресс-формы 17 насаживается на участок 31 для насаживания форсунки 22 инжектора и к началу притока расплава уже прочно удерживается в полости 54 на форсунке 22 инжектора. Устройство 19 подачи расплавов включает в себя шнековый транспортер 24, подающий расплав. Литник 18 имеет диаметр k, который меньше диаметра d вытесняющего тела 16. Диаметр d меньше чем диаметр а трубы-рукоятки 7. При заполнении расплавом полости 54 запорный элемент 21, как показано на фиг.5, закрыт, и дополнительная полость 20 не соединена с полостью 54.

После того, как вся полость 54 наполнена расплавом, литник 18 закрывается заслонкой 51 (фиг.6). Одновременно запорный элемент 21 открывается и соединяет полость 54 с дополнительной полостью 20. Как показано на фиг.6, запорный элемент 21 освобождает соединительное отверстие 58, диаметр которого i также меньше диаметра d вытесняющего тела 16. После того, как заслонка 51 закрывается, а запорный элемент 21 открывается, через форсунку 22 инжектора подводится рабочая среда. Рабочая среда продавливает вытесняющее тело 16 впереди себя сквозь полость 54. Это обозначено стрелкой 26. Так как диаметр d вытесняющего тела 16 меньше, чем внутренний диаметр а полости 54, который соответствует наружному диаметру трубы-рукоятки 7, на оболочке полости 54 остается стенка 36, которая после выемки из формы образует стенку трубы-рукоятки 7. Вытесняющее тело 16 выдавливает расплав из полости 54 в дополнительную полость 20. Как показано на фиг.7, вытесняющее тело 16 продвигается под действием давления вплоть до области запорного элемента 21. Здесь вытесняющее тело 16 остается внутри трубы-рукоятки 7. Как показано на фиг. 6 и 7, рабочая среда устремляется не только по направлению к первому концу 68, но также и по направлению от форсунки 22 инжектора ко второму концу 69. Так как по направлению ко второму концу 69 не перемещают вытесняющее тело, здесь толщина стенки и ее структура получаются непостоянными. Рабочая среда, текущая в этой области, образует полость 62, как показано на фиг.7.

Как показано на фиг.8, вытесняющее тело 16 имеет цилиндрический участок 43 и примыкающий к нему сужающийся участок 44. Вытесняющее тело 16 показано в изгибе трубы-рукоятки 7. Вытесняющее тело 16 расположено внутри трубообразного полого элемента 52. Стенка 36 трубы-рукоятки 7 имеет толщину b. Внутренняя поверхность стенки 36 проходит на внутренней стороне изгиба трубки, с внутренним радиусом г1 и на наружной стороне - с внешним радиусом r2. Цилиндрический участок 43 касается стенки 36, проходя по дуге, и таким образом формирует внутреннее пространство трубообразного полого элемента 52. Вытесняющее тело 16 имеет центральную продольную ось 49, которая наклонена относительно касательной 50 к внутренней стенке полого элемента 52 под углом α.

На фиг.9 кривой 48 показана зависимость между толщиной стенки b и углом α. В первой области 38 значений угла толщина стенки по существу постоянна. В этой области значений угла цилиндрический участок 43 формирует внутренний контур. При больших углах а поворота, то есть во второй области 39 значений угла, сужающийся участок 44 приводится в соприкосновение с внутренним контуром и формирует внутренний контур. Вследствие более наклоненного положения вытесняющего тела 16 при возрастании угла поворота α толщина стенки b уменьшается.

На фиг.10 показаны разные варианты формы вытесняющего тела 16, 40, 41 и 42. Все вытесняющие тела 16, 40, 41 и 42 включают в себя цилиндрический участок 43, который имеет высоту r, а также максимальный диаметр d и отверстие 23, которое выполнено коническим и расширяется к цилиндрическому участку 43. Это показано для вытесняющего тела 42 в сильно преувеличенном виде для наглядности. Вытесняющее тело 16, 40, 41, 42 насаживается отверстием 23 на форсунку 22 инжектора. К цилиндрическому участку 43 примыкают различные сужающиеся участки 44, 45, 46 и 47. Участки 44, 45 и 46 выполнены в форме параболоидов, то есть тел вращения, получаемых при вращении параболы. Вытесняющее тело 16 имеет высоту h3, которая примерно соответствует диаметру d. При этой форме значения толщины остаточной стены получаются очень благоприятными. Вытесняющее тело 40 имеет высоту h2, которая составляет 1,25 диаметра d. Вытесняющее тело 41 имеет высоту h1, которая соответствует 1,5-кратному значению диаметра d. С возрастающим отношением высоты h к диаметру d уменьшается формируемый минимальный радиус. Сужающийся участок 47 образован вращением кругового сегмента с радиусом с. Высота h4 вытесняющего тела 42 составляет от 0,8 до 0,9 диаметра d.

Отношение высоты вытесняющего тела 16, 40, 41, 42 к диаметру d его цилиндрического участка 43 предпочтительно составляет от примерно 0,6 до примерно 2. Отношение высоты z цилиндрического участка к диаметру d цилиндрического участка предпочтительно составляет от примерно 0,1 до примерно 0,3.

Выбор различных видов сечения вытесняющего тела 16, 40, 41, 42, показанных на фиг.10, позволяет также подбирать жесткость трубы-рукоятки 7 на участке перехода от полого элемента 52 к сплошному телу 53. Значение жесткости трубы-рукоятки 7 в области вытесняющего тела 16, 40, 41, 42 предпочтительно находится между значениями жесткости полого элемента и жесткости сплошного тела. Вследствие этого удается избегать скачкообразного изменения жесткости трубы-рукоятки 7, и ее стабильность повышается. Скачкообразное изменение жесткости могло бы приводить также к ухудшению динамических характеристик при ускорении. Этого избегают благодаря предложенному оформлению.

На фиг. 11-13 детально показано вытесняющее тело 16. Вытесняющее тело 16 имеет центральное отверстие 23, начинающееся от его плоской нижней стороны, которое, как показано на фиг.13, выполнено с небольшой конусностью и сужается в направлении сглаженной вершины 70 вытесняющего тела 16. Кроме того, вытесняющее тело 16 имеет наружный корпус 71, который соединен ребрами жесткости 63 с областью, окружающей отверстие 23. Между отверстием 23 и наружным корпусом 71 радиально расположены четыре углубления 72, которые отделены друг от друга ребрами жесткости 63. Благодаря ребрам жесткости 63 вытесняющее тело 16 имеет небольшой вес и высокую стабильность. Вытесняющее тело 16 с углублениями 72 легко изготавливается методом литья под давлением, так как это позволяет избегать скоплений материала. Благодаря этому обеспечивается гладкий внешний контур наружного кожуха 71.

На фиг. 14 и 15 показаны сечения трубы-рукоятки 7. Фиг.14 изображает поперечное сечение в области трубообразного полого элемента 52. Как видно на фиг.14, толщина стенки 36 сравнительно постоянна. В этой части труба-рукоятка 7 изготовлена с применением вытесняющего тела 16.

На фиг.15 показано сечение трубы-рукоятки 7 в области полости 62. В этой области труба-рукоятка 7 изготовлена без применения вытесняющего тела, путем простого внедрения рабочей среды внутрь полости, то есть образована способом внутреннего давления рабочей среды. Образующийся внутренний контур 37 очень груб и неравномерен, так что получаются очень широкие колебания толщины стенки.

На фиг.16 колебания толщины стенки показаны в виде графика 66. Высота n контура, то есть расстояние между самой высокой и самой низкой точками контура, составляет более 0,5 мм. В данном варианте осуществления высота h контура составляет более 0,6 мм.

На фиг.17 в виде графика 67 показан профиль трубообразного полого элемента 52. Высота h контура здесь очень незначительна и составляет менее 0,1 мм. Благодаря очень гладкой поверхности внутренней стенки в области трубообразного полого элемента 52 имеется возможность выполнить толщину стенки очень небольшой. В области полости 62 толщину стенки приходится выбирать большей, чтобы уверенно избегать недопустимо малых значений толщины. Толщина стенки в области полости 62 составляет в данном варианте осуществления от примерно 5 мм до примерно 6,5 мм. Толщина стенки трубы-рукоятки 7 в области трубообразного полого элемента 52 составляет менее 2 мм.

Изобретение относится к пластмассовому изделию, выполненному в средней части в виде трубообразного полого элемента. При этом на каждом из двух концов трубообразный полый элемент закрыт сплошным телом, причем на первом конце трубообразного полого элемента расположено вытесняющее тело, которое находится на участке перехода от полого элемента к первому сплошному телу, а на втором конце трубообразного полого элемента выполнена полость, которая проходит между трубообразным полым элементом и вторым сплошным телом. Также изобретение относится к технологической установке. Использование настоящего изобретения позволяет обеспечить пластмассовое изделие, которое имеет незначительный вес, высокую стабильность формы и высокую точность соблюдения заданных размеров. 2 н. и 18 з.п. ф-лы, 17 ил.

1. Пластмассовое изделие, выполненное в средней части в виде трубообразного полого элемента (52), причем на каждом из двух концов (55, 56) трубообразный полый элемент (52) закрыт сплошным телом (53, 63), при этом на первом конце (55) трубообразного полого элемента (52) расположено вытесняющее тело (16, 40, 41, 42), которое находится на участке перехода от полого элемента (52) к первому сплошному телу (53), а на втором конце (56) трубообразного полого элемента (52) выполнена полость, которая проходит между трубообразным полым элементом (52) и вторым сплошным телом (63).

2. Изделие по п.1, отличающееся тем, что вытесняющее тело (16, 40, 41, 42) имеет отверстие (23) для насаживания на участок (31) форсунки (22) инжектора.

3. Изделие по п.2, отличающееся тем, что вытесняющее тело (16, 40, 41, 42) имеет цилиндрический участок (43) и сужающийся участок (44, 45, 46, 47), причем сужающийся участок (44, 45, 46, 47) вдается в первое сплошное тело (53).

4. Изделие по п.3, отличающееся тем, что сужающийся участок (44, 45, 46) вытесняющего тела (16, 40, 41) выполнен в форме параболоида.

5. Изделие по п.3, отличающееся тем, что сужающийся участок (47) вытесняющего тела (42) представляет собой тело вращения кругового сегмента.

6. Изделие по п.3, отличающееся тем, что отношение высоты (h1, h2, h3, h4) вытесняющего тела (16, 40, 41, 42) к диаметру (d) цилиндрического участка (43) вытесняющего тела (16, 40, 41, 42) составляет от примерно 0,6 до примерно 2.

7. Изделие по п.3, отличающееся тем, что отношение высоты (z) цилиндрического участка (43) к диаметру (d) цилиндрического участка составляет от примерно 0,1 до примерно 0,3.

8. Изделие по п.1, отличающееся тем, что вытесняющее тело (16, 40, 41, 42) на стороне, ограничивающей полый элемент (52), имеет по меньшей мере одно ребро (63) жесткости.

9. Изделие по п.1, отличающееся тем, что оно имеет отверстие (59) для инжектора, которое расположено, примерно, между трубообразным полым элементом (52) и полостью (62).

10. Изделие по п.9, отличающееся тем, что отверстие (59) для инжектора представляет собой единственное соединение полого элемента (52) с наружным пространством, причем отношение диаметра (I) отверстия (59) для инжектора к диаметру (d) вытесняющего тела (16, 40, 41, 42) меньше чем примерно 0,7.

11. Изделие по п.1, отличающееся тем, что его прочность в области расположения вытесняющего тела (16, 40, 41, 42) меньше, чем прочность первого сплошного тела (53), и больше, чем прочность полого элемента (52).

12. Изделие по п.1, отличающееся тем, что общая длина первого и второго сплошного тела (53, 63) составляет менее чем 50% длины (q) трубообразного полого элемента (52).

13. Изделие по п.1, отличающееся тем, что оно представляет собой трубу-рукоятку (7) для переносного рабочего инструмента с ручной подачей.

14. Технологическая установка для изготовления по меньшей мере частично трубообразного пластмассового изделия способом литья под давлением, с литьевой пресс-формой (17), ограничивающей полость (54) и имеющей литник (18) для подвода пластмассового расплава и форсунку (22) инжектора для подачи рабочей среды, причем форсунка (22) инжектора имеет участок (31) для насаживания вытесняющего тела (16, 40, 41, 42), отличающаяся тем, что полость (54) имеет удлиненную форму с первым концом (68) и вторым концом (69), при этом форсунка (22) инжектора расположена между концами (68, 69) полости (54).

15. Установка по п.14, отличающаяся тем, что отношение максимального диаметра (f) участка (31) для насаживания к диаметру (d) вытесняющего тела (16, 40, 41, 42) меньше чем примерно 0,7.

16. Установка по п.14, отличающаяся тем, что участок (31) для насаживания выполнен коническим.

17. Установка по п.14, отличающаяся тем, что отношение наружного диаметра (а) пластмассового изделия в его трубообразной части к максимальному диаметру (е) форсунки (22) инжектора больше чем примерно 1,3.

18. Установка по п.14, отличающаяся тем, что диаметр (к) литника (18) меньше, чем диаметр (d) вытесняющего тела (16, 40, 41, 42).

19. Установка по п.14, отличающаяся тем, что она имеет дополнительную полость (20), которая отделена от полости (54) запорным элементом (21).

20. Установка по п.19, отличающаяся тем, что соединительное отверстие (58) между полостью (54) и дополнительной полостью (20) имеет диаметр (i), который меньше диаметра (d) вытесняющего тела (16, 40, 41, 42).

| WO 2010116580 A1, 14.10.2010 | |||

| US 4964217 A, 23.10.1990 | |||

| RU 99100632 A, 20.12.2000. |

Авторы

Даты

2016-05-27—Публикация

2012-03-26—Подача