Предпосылки создания изобретения

Настоящее изобретение относится к системам контроля и управления промышленными процессами. Конкретнее, настоящее изобретение относится к периферийному устройству, такому как технологический преобразователь или технологический контроллер с нормальным режимом работы и диагностическим режимом самопроверки, в условиях которого испытывается пьезоэлектрический преобразователь.

Технологический преобразователь содержит чувствительный элемент или преобразователь, который реагирует на переменную величину процесса, схему преобразования и обработки сигнала для преобразования измеренной переменной величины в выходной сигнал датчика, являющийся функцией данной измеренной переменной величины процесса. Понятие «переменная величина процесса» относится к физическому или химическому состоянию вещества или преобразованию энергии. Примерами переменных величин процесса являются давление, температура, поток, удельная проводимость, PH и другие свойства. Технологические преобразователи зачастую используются для контроля переменных величин процесса и отправляют измеренные величины обратно на пункт управления на химическую, нефтяную, газовую, фармацевтическую или другую обрабатывающую установку для текучей среды. Зачастую такое окружение является причиной ухудшения и изменения условий окружающей среды.

Технологический контроллер содержит привод или преобразователь и схему управления приводом, которые конвертируют электрические команды в фактическое действие. Технологический контроллер, например, может открывать или закрывать клапан или изменять параметр процесса, такой как давление, в соответствии с командой, полученной из пункта управления в обрабатывающей установке для текучей среды.

Все электрические компоненты, включая преобразователи и схемы периферийных устройств, склонны к неисправностям в работе или поломкам. Результатом таких неисправностей может быть ошибочное измерение, отсылаемое технологическим преобразователем на пункт управления, или сбой технологического контроллера, выполняющего заданные действия. Типовые испытания, проводимые квалифицированным специалистом, могут выявить проблемы, связанные с периферийным устройством, но требуют физического доступа специалиста к периферийному устройству. В средствах обслуживания, обладающих значительным количеством рассредоточенных периферийных устройств, существует целесообразное ограничение на частоту посещений и тестирование каждого периферийного устройства специалистом.

В некоторых промышленных преобразователях в качестве датчиков используются пьезоэлектрические преобразователи. Пьезоэлектрические датчики могут быть либо пассивными датчиками, генерирующими выходной сигнал электрического датчика в зависимости от приложенной силы, либо активными датчиками, передающими и принимающими сигналы. В некоторых промышленных контроллерах пьезоэлектрические преобразователи также используются в качестве элементов приводов или движителя.

Один из примеров технологического преобразователя, в котором используется пьезоэлектрический преобразователь, выявляет утечку газа/пара в опасную окружающую среду. Преобразователь выявляет, закрыты или открыты предохранительные клапаны, и установлен ли режим продувки или закрытый режим внутри конденсационных горшков. Преобразователь содержит пьезоэлектрический датчик, схемы преобразования сигналов и микроконтроллер. Значения измерений могут отсылаться преобразователем на пункт управления через проводной контур, проводную шину передачи данных или с помощью беспроводной передачи данных, например, посредством беспроводной ячеистой сети. Пьезоэлектрический датчик возбуждается за счет колебаний ультразвуковой частоты, например тех, которые генерируются при поломке конденсационного горшка.

Так как технологический преобразователь, используемый для выявления протечек газа/пара, зачастую используют в опасных/критических с точки зрения безопасности областях применения, то желательно, чтобы технологический преобразователь обладал способностью самопроверки или самодиагностики. Поверка электронного оборудования может осуществляться при помощи часто проводимого диагностического стандартного режима. С другой стороны, данные касательно самопроверки процессором функции пьезоэлектрического преобразователя отсутствуют.

Одним из способов проверки пьезоэлектрического преобразователя технологического преобразователя, используемого для выявления протечки газа/пара, является преднамеренное создание утечки для поверки функциональности пьезоэлектрического датчика. Однако такая методика имеет существенные недостатки. Во-первых, относительно предохранительных клапанов, взимается штраф за газ, выпущенный в атмосферу во время диагностической операции. Во-вторых, образование преднамеренной утечки для поверки функциональности преобразователя не подходит при использовании конденсационного горшка.

Сущность изобретения

Периферийное устройство с нормальным режимом работы и режимом самопроверки содержит пьезоэлектрический преобразователь, схему преобразователя и схему самопроверки. Пьезоэлектрический преобразователь считывает переменную величину процесса. Во время нормального режима работы схема датчика получает сигнал датчика, описывающий переменную величину процесса, от пьезоэлектрического датчика. Во время режима самопроверки схема самопроверки подает зарядный ток на пьезоэлектрический датчик и генерирует контрольный выходной сигнал в зависимости от напряжения на пьезоэлектрическом датчике вследствие зарядного тока.

Краткое описание графических материалов

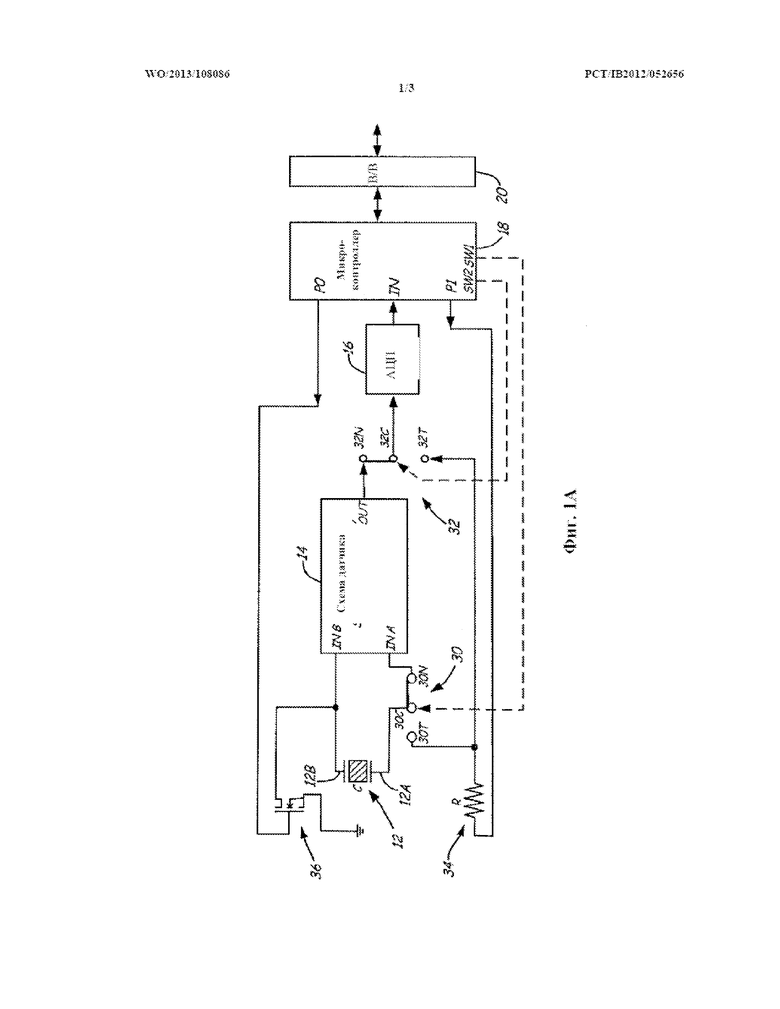

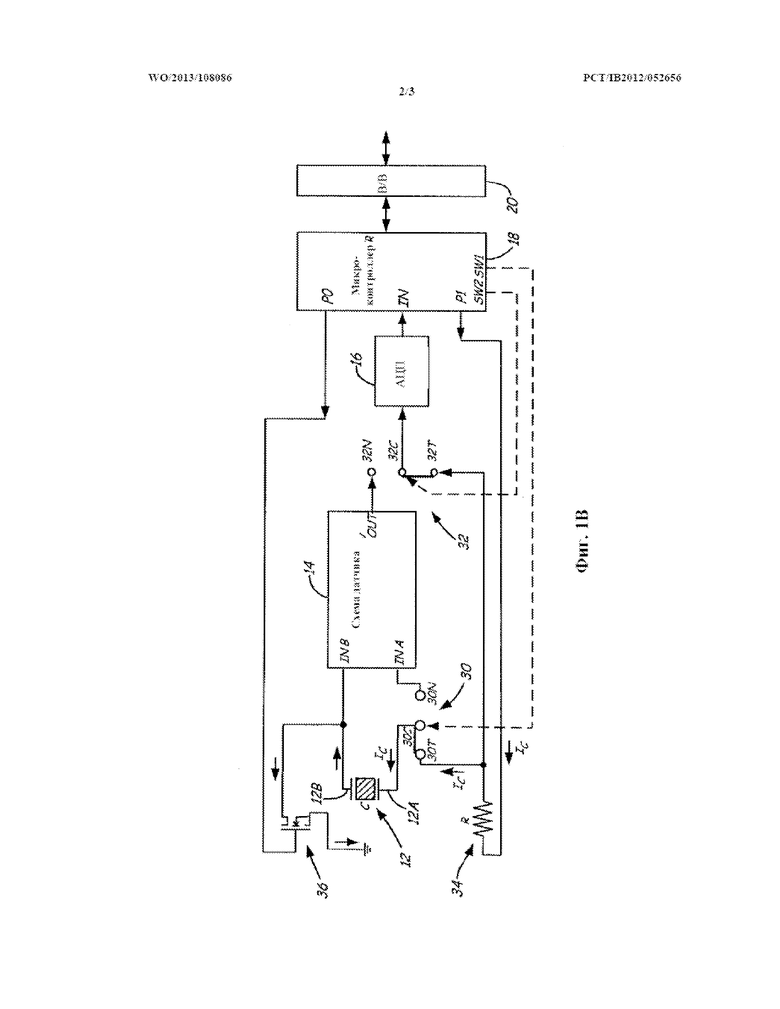

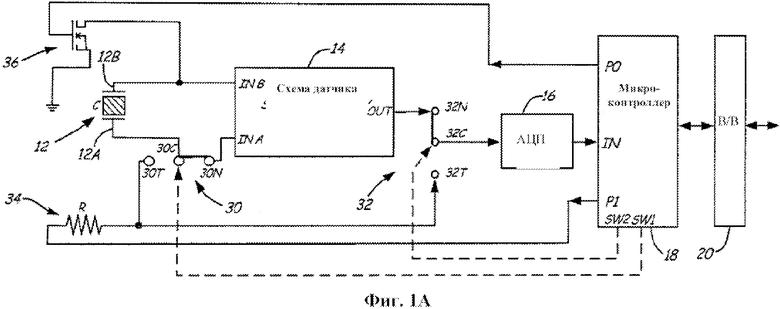

На фиг. 1A и 1B представлены принципиальные схемы технологического преобразователя во время нормального режима работы и во время режима самопроверки для проверки состояния пьезоэлектрического датчика соответственно.

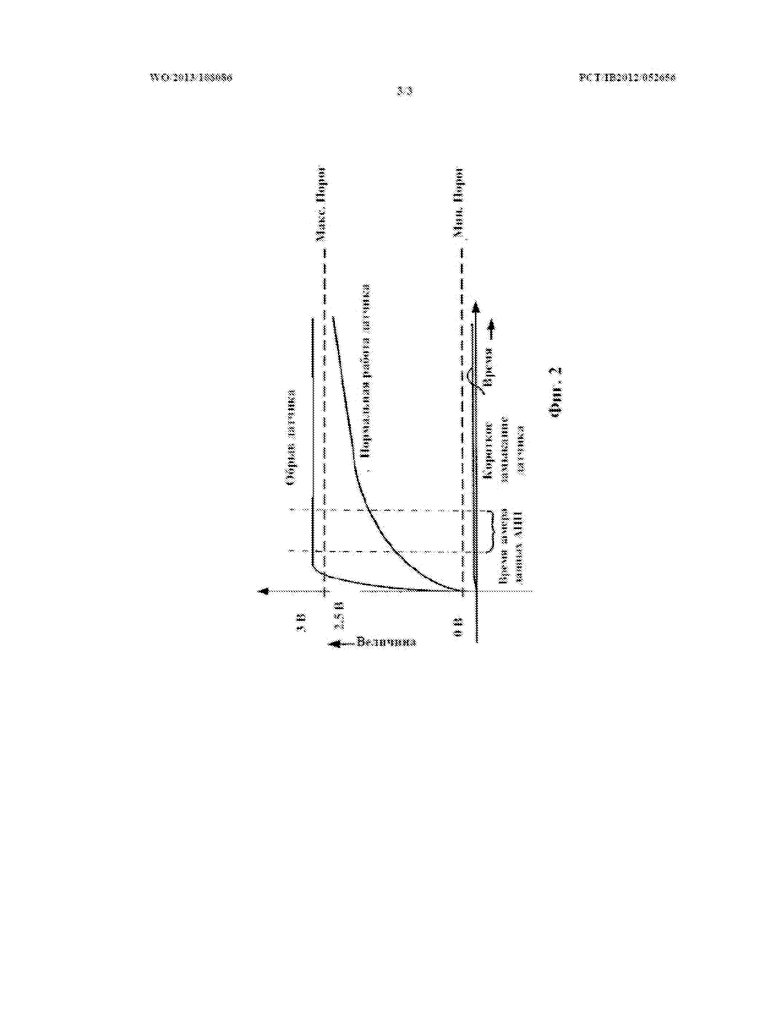

На фиг. 2 представлен график напряжения на пьезоэлектрическом датчике как функция времени во время режима самопроверки, при котором зарядный ток подается на пьезоэлектрический датчик.

Подробное описание

На фиг. 1A и 1B показано периферийное устройство, технологический преобразователь 10 в нормальном рабочем режиме и режиме самопроверки соответственно. Технологический преобразователь 10 содержит пьезоэлектрический датчик 12, схему 14 датчика, аналого-цифровой преобразователь 16 (АЦП), микроконтроллер 18, интерфейс 20 ввода/вывода (В/В) и схему самопроверки, содержащую переключатели 30 и 32, резистор 34 и полевой транзистор 36 (ПТ). Переключатели 30 и 32 являются аналоговыми переключателями, управляемыми микроконтроллером 18. Переключатель 30 содержит общую клемму 30C, клемму 30N нормального рабочего режима и клемму 30T режима проверки. Аналогично переключатель 32 содержит общую клемму 32C, клемму 32N рабочего режима и клемму 32T режима проверки.

Как показано на фиг. 1A, технологический преобразователь 10 характеризуется нормальным рабочим режимом, в котором пьезоэлектрический датчик 12 используется для считывания переменной величины процесса (например, протечки газа или пара). При нормальном режиме работы общие клеммы 30C, 32C переключателей 30, 32 соединены с клеммами 30N и 32N нормального режима работы, соответственно. Таким образом, схема 14 датчика содержит входы INA и INB, соединенные с противоположными клеммами 12A и 12B соответственно, пьезоэлектрического датчика 12 при нормальном режиме работы. Выход OUT схемы 14 датчика при помощи клемм 32N и 32C переключателя 32 соединен с входом 16 АЦП при нормальном режиме работы. Выход 16 АЦП подключен к входному порту IN микроконтроллера 18.

Порт P0 микроконтроллера 18 соединен с затвором ПТ 36. В варианте осуществления, представленном на фиг. 1A и 1B, ПТ 36 является N-канальным MOSFET, который закрыт при низком логическом уровне порта P0 и открыт при высоком логическом уровне порта P0. Во время нормального режима работы логический уровень порта P0 низкий, и ПТ 36 закрыт.

Порт P1 микроконтроллера 18 соединен с резистором 34, который, в свою очередь, соединен с проверочными клеммами 30T и 32T переключателей 30 и 32 соответственно. Во время нормального режима работы логический уровень порта P1 низкий, а клеммы 30T и 32T переключателей 30 и 32 не подсоединены к общим клеммам 30C и 32C. В результате во время нормального режима работы через резистор 34 не проходит электрический ток, и резистор 34 не подсоединен к пьезоэлектрическому датчику 12.

Во время нормального режима работы пьезоэлектрический датчик 12 генерирует сигнал на входах INA и INB в зависимости от считанной переменной величины процесса. Например, пьезоэлектрический датчик 12 может быть закреплен на паропроводе и может реагировать на частоту и амплитуду колебаний, возникающих при поломке конденсационного горшка. Схема 14 датчика преобразует сигнал от датчика 12 и доставляет сигнал датчика в форме аналогового входного сигнала на АЦП 16. Аналоговый сигнал датчика от схемы 14 датчика посредством АЦП 16 преобразуется в цифровую форму и доставляется к микроконтроллеру 18.

Далее микроконтроллер 18, который зачастую содержит микропроцессор с ассоциативной памятью, дополнительно обрабатывает оцифрованный сигнал датчика и выводит значение измерения. Микроконтроллер 18 сообщается посредством интерфейса 20 ввода/вывода с пунктом управления или другой системой контроля. Микроконтроллер 18 передает значения измерений переменной величины процесса, а также другие данные, включая, например, вторичные переменные данные и диагностические данные, на пункт управления. Интерфейс 20 ввода/вывода может сообщаться с пунктом управления в аналоговой форме или и в аналоговой, и в цифровой формах посредством двухпроводного контура, а в цифровой форме - посредством многоточечной цифровой шины или посредством беспроводной связи через беспроводную сеть.

Как показано на фиг. 1B, технологический преобразователь 10 также характеризуется диагностическим режимом самопроверки, в условиях которого испытывается пьезоэлектрический датчик 12 посредством подачи зарядного тока Ic на пьезоэлектрический датчик 12 и осуществляется анализ переходных процессов. Емкостное сопротивление C пьезоэлектрического датчика 12 и сопротивление R резистора 34 при режиме самопроверки образуют RC цепь. Напряжение на пьезоэлектрическом датчике 12 оцифровывается посредством АЦП 16 в период времени зарядки.

Микроконтроллер 18 устанавливает, когда будет проводиться диагностический режим самопроверки. Испытания могут основываться на инструкциях, переданных из пункта управления на микроконтроллер 18 посредством интерфейса 20 ввода-вывода, или могут быть запрограммированы в микроконтроллере 18, так что процесс самопроверки осуществляется по графику.

Для запуска процесса самопроверки микроконтроллер 18 посылает сигналы SW1 и SW2 управления переключением на переключатели 30 и 32 соответственно. Сигналы SW1 и SW2 вызывают изменение положения переключателей 30 и 32, таким образом общие клеммы 30C и 32C соединяются с проверочными клеммами 30T и 32T. В результате клемма 12A пьезоэлектрического датчика 12 соединяется с резистором 34 посредством переключателя 30 и с входом АЦП 16 посредством переключателя 32.

Во время режима самопроверки микроконтроллер 18 выдает на порты P0 и P1 высокий логический уровень. В результате, ПТ 36 открывается, заземляя клемму 12B датчика 12. Высокий логический уровень на порте P1 обуславливает прохождение зарядного тока Ic от порта P1 через резистор 34, клеммы 30T и клемму 30C к клемме 12A датчика 12.

Зарядный ток Ic подается на пьезоэлектрический датчик 12, при этом напряжение на датчике 12 замеряется посредством АЦП 16. В течение определенного периода времени после установления высокого уровня портов P0 и P1, датчик 12 будет заряжен до значения, которое может считываться посредством АЦП 16 и передаваться на микроконтроллер 18. В зависимости от замеренных данных (например, значения АЦП от АЦП 16), микроконтроллер 18 может определять состояние пьезоэлектрического датчика 12. Как показано на графике на фиг. 2, могут регистрироваться три возможных положения. На фиг. 2 представлено напряжение на клемме 12A пьезоэлектрического датчика 12 (и на входе в АЦП 16) как функция от времени для трех различных положений: нормального функционирования пьезоэлектрического датчика (“Нормальная работа датчика”), сбоя в работе датчика в результате короткого замыкания цепи (“Короткое замыкание датчика”) и сбоя в работе датчика в результате обрыва электрической цепи (“Обрыв датчика”).

Как приведено на фиг. 2, сбой в работе датчика в результате короткого замыкания, показывает, что во время замера данных АЦП 16 напряжение практически равно нулю. Датчику, сбой в работе которого произошел в результате обрыва электрической цепи, соответствует зарядная кривая, которая очень быстро возрастает до максимального напряжения, установленного портом P1. В отличие от этого пьезоэлектрическому датчику, демонстрирующему стандартное емкостное сопротивление, соответствует RC зарядная кривая общей конфигурации, представленная на фиг. 2. Напряжение, измеренное посредством АЦП 16, находится в диапазоне между первым или минимальным пороговым уровнем и вторым или максимальным пороговым уровнем, представленными на фиг. 2. В отличие от этого датчик, демонстрирующий состояние короткого замыкания цепи, демонстрирует напряжение, которое находится ниже минимального порога, а датчик, сбой в работе которого произошел в результате обрыва электрической цепи, демонстрирует напряжение, которое находится выше максимального порога.

Микроконтроллер 18 получает отсчет АЦП от АЦП 16 и сравнивает это значение с минимальной и максимальной пороговыми величинами. Если значение ниже минимального порога или выше максимального порога, микроконтроллер 18 генерирует диагностический выходной сигнал, указывающий на наличие состояние сбоя работы датчика. Если значение АЦП находится между минимальным и максимальным порогами, то микроконтроллер 18 генерирует диагностический выходной сигнал, указывающий на отсутствие сбоя в работе или нормальное состояние пьезоэлектрического датчика 16. Диагностический выходной сигнал может просто указывать на сбой в работе датчика или может выявить природу отказа (либо короткое замыкание, либо состояние обрыва электрической цепи).

Диагностический режим самопроверки технологического преобразователя 10 обеспечивает способ поверки функциональности пьезоэлектрического датчика или преобразователя. Принимая во внимание то, что преобразователь выявляет протечку газа/пара в условиях опасной окружающей среды, диагностический режим самопроверки устраняет необходимость создания преднамеренной утечки для поверки функциональности датчика.

Несмотря на то что диагностическая самопроверка была описана применительно к технологическому преобразователю с пьезоэлектрическим датчиком и, в частности, датчику, который можно использовать для выявления протечек газа/пара, самопроверка, при которой зарядный ток прикладывается к пьезоэлектрическим преобразователям, может использоваться для выявления отказов пьезоэлектрических преобразователей во множестве различных областей применения. Пьезоэлектрические преобразователи могут использоваться для считывания параметров или могут представлять собой приводы для преобразования электрической энергии в физическую работу.

Несмотря на то что изобретение было описано со ссылками на примеры осуществления изделия(ий), специалистам в области техники следует понимать, что могут осуществляться различные изменения, а эквиваленты могут заменяться их элементами, не выходя за пределы объема изобретения. Кроме того, может выполняться множество модификаций для адаптации к конкретной ситуации или материалу идеи изобретения, не выходя за пределы его основного объема. Таким образом, подразумевается, что изобретение не ограничено конкретным раскрытым вариантом осуществления, а что изобретение включает все варианты осуществления, находящиеся в пределах объема прилагаемой формулы изобретения.

Настоящее изобретение относится к системам контроля и управления промышленными процессами. Преобразователь содержит пьезоэлектрический преобразователь, содержащий первую клемму и вторую клемму; схему нормального режима работы для эксплуатации пьезоэлектрического преобразователя при нормальном режиме работы; схему самопроверки для подачи зарядного тока на пьезоэлектрический преобразователь при диагностическом режиме самопроверки и образования контрольного сигнала как функции от напряжения на пьезоэлектрическом преобразователе, обусловленного зарядным током. Причем схема самопроверки содержит: резистор для подачи зарядного тока на первую клемму пьезоэлектрического преобразователя через резистор; и схему переключения для отключения схемы нормального режима для соединения резистора с первой клеммой пьезоэлектрического преобразователя и для соединения второй клеммы с землей при диагностическом режиме самопроверки. При этом схема самопроверки замеряет напряжение на пьезоэлектрическом преобразователе в течение определенного периода времени после подачи зарядного тока на пьезоэлектрический преобразователь и, если напряжение на пьезоэлектрическом преобразователе представляет собой RC зарядную кривую стандартного емкостного соединения на основе замеренного напряжения, имеющего значение между первым пороговым значением и вторым пороговым значением, схема самопроверки подает проверочный сигнал, который указывает на нормальное состояние. Технический результат заключается в возможности осуществления самопроверки. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Технологический преобразователь, содержащий:

пьезоэлектрический преобразователь, содержащий первую клемму и вторую клемму;

схему нормального режима работы для эксплуатации пьезоэлектрического преобразователя при нормальном режиме работы; и

схему самопроверки для подачи зарядного тока на пьезоэлектрический преобразователь при диагностическом режиме самопроверки и образования контрольного сигнала как функции от напряжения на пьезоэлектрическом преобразователе, обусловленного зарядным током, где схема самопроверки содержит:

резистор для подачи зарядного тока на первую клемму пьезоэлектрического преобразователя через резистор; и

схему переключения для отключения схемы нормального режима, для соединения резистора с первой клеммой пьезоэлектрического преобразователя и для соединения второй клеммы с землей при диагностическом режиме самопроверки,

где при диагностическом режиме самопроверки схема самопроверки замеряет напряжение на пьезоэлектрическом преобразователе в течение определенного периода времени после подачи зарядного тока на пьезоэлектрический преобразователь,

причем, если напряжение на пьезоэлектрическом преобразователе представляет собой RC зарядную кривую стандартного емкостного соединения на основе замеренного напряжения, имеющего значение между первым пороговым значением и вторым пороговым значением, схема самопроверки подает проверочный сигнал, который указывает на нормальное состояние.

2. Технологический преобразователь по п. 1, отличающийся тем, что схема самопроверки содержит:

аналого-цифровой преобразователь, который при диагностическом режиме самопроверки посредством схемы переключения подключен для генерирования цифрового выходного сигнала в зависимости от напряжения на пьезоэлектрическом преобразователе.

3. Технологический преобразователь по п. 2, отличающийся тем, что схема самопроверки содержит:

микроконтроллер, который подает сигналы управления переключением на схему переключения и подает проверочный сигнал, основанный на цифровом выходном сигнале аналого-цифрового преобразователя.

4. Технологический преобразователь по п. 3, отличающийся тем, что зарядный ток подает напряжение на резистор при диагностическом режиме самопроверки.

5. Технологический преобразователь по п. 3, отличающийся тем, что пьезоэлектрический преобразователь содержит пьезоэлектрический датчик, а на схему нормального режима работы поступает сигнал датчика от пьезоэлектрического датчика.

6. Технологический преобразователь по п. 5, отличающийся тем, что при нормальном режиме работы схема переключения соединяет схему нормального режима работы с аналого-цифровым преобразователем.

7. Технологический преобразователь по п. 6, отличающийся тем, что при нормальном режиме работы аналого-цифровой преобразователь генерирует цифровой выходной сигнал, который является функцией сигнала датчика.

8. Технологический преобразователь по п. 1, отличающийся тем, что схема самопроверки создает проверочный сигнал, который указывает на состояние отказа, если напряжение на пьезоэлектрическом преобразователе меньше первого порогового значения.

9. Технологический преобразователь по п. 1, отличающийся тем, что схема самопроверки создает проверочный сигнал, который указывает на состояние отказа, если напряжение на пьезоэлектрическом преобразователе больше второго порогового значения.

10. Способ проверки пьезоэлектрического преобразователя в технологическом преобразователе, при этом способ включает:

отключение схемы нормального режима от пьезоэлектрического преобразователя во время периода проверки;

подачу зарядного тока на пьезоэлектрический преобразователь во время периода проверки;

соединение второй клеммы пьезоэлектрического преобразователя с землей во время периода проверки;

наблюдение за напряжением на пьезоэлектрическом преобразователе, обусловленным зарядным током во время периода проверки; и

создание результата диагностической проверки, указывающего на состояние пьезоэлектрического преобразователя, основанного на величине напряжения,

где созданный результат диагностической проверки указывает на нормальное состояние, если полученное напряжение на пьезоэлектрическом преобразователе представляет собой RC зарядную кривую стандартного емкостного соединения на основе полученного напряжения, имеющего значение между первым пороговым значением и вторым пороговым значением.

11. Способ по п. 10, отличающийся тем, что результат диагностической проверки указывает на состояние отказа пьезоэлектрического преобразователя, если напряжение меньше первого порогового значения.

12. Способ по п. 10, отличающийся тем, что результат диагностической проверки указывает на состояние отказа пьезоэлектрического преобразователя, если напряжение больше второго порогового значения.

13. Способ по п. 10, отличающийся тем, что пьезоэлектрический преобразователь является датчиком для считывания переменной величины процесса при нормальном режиме работы.

| US 2009064762 A1, 12.03.2009 | |||

| WO 2008122842 A1, 16.10.2008 | |||

| US 2011101992 A1, 05.05.2011 | |||

| US 6573637 B2, 03.06.2003. |

Авторы

Даты

2016-06-10—Публикация

2012-05-28—Подача