Настоящее изобретение относится к обертывающему материалу для табачных изделий, содержащему композитные частицы на основе минеральных частиц, к способу производства такого материала, и к его применению в табачных изделиях. Основной упор в настоящем изобретении сделан на табачных изделиях с контролируемыми свойствами горения.

Сигареты с фильтром обычно состоят из цилиндрического, круглого или овального табачного стержня, обернутого сигаретной бумагой; пробки фильтра аналогичной формы, обернутой оберточной бумагой для фильтров; и ободковой бумаги (бумага-основа для покрытия мундштука), которая обычно приклеивается к обертывающей весь фильтр бумаге и к части сигаретной бумаги, окружающей табачный стержень и, таким образом, соединяет фильтр с табачным стержнем. Все эти виды бумаги обозначаются далее вместе как «обертывающие материалы для табачных изделий».

Обертывающие материалы для табачных изделий обычно содержат наполнители. Также могут присутствовать другие добавки для получения специальных свойств; такие добавки включают влагопрочные вещества, вещества, замедляющие скорость горения, и/или ускоряющие скорость горения.

Такие вещества, как карбонат кальция, диоксид титана, гидроксид алюминия, гидроксид магния, каолин, кальцинированный каолин, тальк и их смеси, обычно включаются в качестве наполнителей в обертывающие материалы для табачных изделий, в которых посредством подходящего выбора вида и количества наполнителей могут контролировать как оптические свойства, так и свойства горения. Обертывающие материалы для табачных изделий, которые не содержат наполнителей или содержат лишь небольшое их количество, могут придавать табачным изделиям сильный эффект самозатухания, но обертывающие материалы для табачных изделий данного типа не обладают желаемыми оптическими свойствами, такими как высокая степень белизны и высокая степень непрозрачности.

Кроме того, в отношении обертывающих материалов для табачных изделий существуют также ограничения по наполнителям, разрешенным для использования в соответствии с различными нормативными требованиями. Согласно нормативным требованиям, карбонат кальция может использоваться без ограничений во всех видах обертывающих материалов для табачных изделий. Однако известно, что некоторые фильтры страдают недостатками в том, что касается оптических свойств и свойств горения. Также известно, что обертывающие материалы для табачных изделий, содержащие большое количество наполнителей, и которые также демонстрируют контролируемые свойства горения и желаемый характер самозатухания, при их использовании в табачных изделиях требуют в дополнение к карбонату кальция значительной доли присутствия других наполнителей или смесей других наполнителей, а также, возможно, дополнительных веществ, которые могут вноситься в обертывающие материалы для табачных изделий, например, таких, которые замедляют скорость горения.

Также специалистам в соответствующей области техники известно, что такие вещества, как полимеры, силикаты, полисахариды и их производные в водных и неводных растворах и суспензиях могут вноситься в достаточном количестве и с подходящим геометрическим распределением в обертывающие материалы для табачных изделий, предпочтительно в сигаретную бумагу, с целью воздействия на свойства горения обертывающих материалов для табачных изделий.

В последние годы приняты дополнительные нормативные требования в отношении табачных изделий, например, сигарет. Так, недавно было принято требование о том, чтобы табачное изделие, которое продолжает гореть без самозатухания при его курении в нормальных условиях, должно самозатухать при помещении такого табачного изделия на горючий материал с целью предотвращения возникновения пожара из-за воспламенения горючего материала. Другими словами, желательным является контролируемый характер горения, при котором табачное изделие беспрепятственно и полностью сгорает вдоль обертывающего материала для табачных изделий при свободном доступе воздуха, а при размещении на субстратах, которые сами по себе являются горючими, такое табачное изделие при контакте с этими субстратами должно самозатухать.

Патентная заявка Японии №11-151082 A раскрывает сигарету с контролируемыми свойствами горения, в которой на определенном расстоянии вдоль оси сигареты располагается некоторое количество кольцеобразных областей (областей контроля горючести). В свою очередь, эти кольцеобразные области покрыты суспензией, содержащей неорганический наполнитель, такой как мел, глина или оксид титана в целлюлозном полимере.

Европейская патентная заявка EP 1321048 A1 описывает табачное изделие с контролируемыми свойствами горения, содержащее сигаретную бумагу с веществом, контролирующим горение, которое, как заявляется, регулирует характер горения табачного изделия. В качестве примеров таких регулирующих горение веществ перечисляются белки, такие как желатины, казеин, альбумин и глютен; полисахаридные загустители, такие как крахмал, ксантан (Echo Gum), камедь рожкового дерева, гуаровая камедь (Guarpack), трагакантовая камедь, камедь тары, полисахариды семян тамаринда (glyloid), камедь карайи, аравийская камедь, пуллулан, декстрин, циклодекстрин (Oligoseven) и камедь гхатти; желатинизирующие полисахариды, такие как каррагенан, курдлан, агар, фурцеллеран, пектин, камедь "Jeram" и гель "Kelco"; липиды, такие как лецитин; производные природных высокомолекулярных соединений, такие как карбоксиметилцеллюлоза, метилцеллюлоза и пропиленгликолевый альгинатный эфир; переработанные крахмалы, такие как фосфат крахмала; синтетические высокомолекулярные соединения, такие как полиакрилат натрия и различные высокомолекулярные эмульсификаторы; неорганические соли аммония, такие как хлорид аммония, фосфат аммония, гидрофосфат аммония, дигидрофосфат аммония, бромид аммония и сульфат аммония; неорганические гидроксиды, такие как гидроксид бария, гидроксид кальция и гидроксид алюминия; и замедлители горения из неорганических солей, таких как борат натрия, борная кислота, хлорид цинка, хлорид магния, хлорид кальция и сульфат натрия. EP 1321048 A1 описывает одно или несколько названных регулирующих горение веществ, которые могут быть использованы.

CN 101747909 B раскрывает замедляющую горение добавку, содержащую карбонат кальция и гидроксид магния, получаемые посредством приготовления раствора сульфата магния, добавления щелочной суспензии гидроксида кальция, добавления раствора хлорида кальция и отделения осажденного материала.

Недостатком описанной в данной публикации методики является то, что данный способ требует много времени и является сложным, содержащим в общей сложности 10 этапов, и при этом только 9-й этап занимает 2-3 дня. Кроме того, на этапе 4 требуется ультразвуковая обработка, которую очень сложно реализовать в промышленном масштабе.

Кроме того, полученный таким способом продукт не способен высвобождать значительных количеств воды, пока температура не превысит 200°C. Рентгеновские дифракционные спектры данных продуктов показывают, что они представляют собой смесь карбоната кальция и гидроксида магния.

В патентной заявке США 2006/0162884 A1 описываются минеральные пигменты, содержащие продукт, полученный in situ посредством реакции карбоната кальция со слабой или сильной кислотой, газообразным CO2 и определенной солью. Применяемой солью может быть силикат алюминия; синтетический диоксид кремния; силикат кальция; силикат какой-либо одновалентной соли, такой как силикат натрия, силикат калия и/или силикат лития; гидроксид алюминия; алюминат натрия; и/или алюминат калия, где содержание одновалентных силикатных солей по отношению к сухой массы карбоната кальция должно быть ниже 0,1 масс. %. Указывается, что получаемые данным способом минеральные пигменты имеют уровень pH, измеренный при температуре 20°C, более 7,5.

Удельная поверхность минерального пигмента из данной публикации, определенная по методу Брунауэра-Эммета-Теллера (BET), предпочтительно находится в диапазоне 25-200 м2/г.

В конкретном примере 10 этой патентной заявки порошок гидроксида алюминия и затем силикат натрия добавляются в суспензию природного карбоната кальция в воде, и полученная в результате суспензия обрабатывается фосфорной кислотой.

Однако нигде в данной публикации не упоминается о добавлении в суспензию карбоната кальция такой соли металла, которая при температуре 20°C имеет растворимость в суспензии выше 9,0 мг/л.

Кроме того, эта заявка не касается области техники, к которой относится настоящее изобретение, а именно не касается получения табачных изделий с контролируемыми свойствами горения; напротив, она касается получения наполнителей для предназначенной для струйной печати бумаги, и, в частности, ее задачей является улучшение пригодности для печати обычной бумаги с покрытием или без покрытия.

Наконец, имеются вещества, которые не могут применяться для целей настоящего изобретения, а именно те, в которых образуются силикаты кальция в качестве первичного и вторичного продукта, поскольку в соответствии с действующими в данной области нормативными правилами силикаты не разрешены к использованию в сигаретной бумаге.

Кроме того, полученный таким способом продуктов способен высвобождать значительные количества воды, пока температура не превысит 200°C. Рентгеновские дифракционные спектры данных продуктов показывают, что они представляют собой смесь карбоната кальция и гидроксида магния.

WO 03/034845 A описывает сигареты с повышенной тенденцией к самозатуханию, сигаретная бумага которых содержит кольцеобразные зоны и воздухопроницаемость которых снижается посредством введения полимера. Рассматриваемыми полимерами, в частности, являются поливинилацетат, частично гидролизованный поливинилацетат и поливиниловый спирт.

EP 1933651 A1 описывает обертывающий материал для табачных изделий, включающий основной обертывающий материал, на который по меньшей мере в некоторых зонах, наносится композиция, содержащая механически измельченный химически сшитый полисахарид с размером частиц (средневзвешенный размер частиц) сухого полисахаридного продукта в диапазоне 1-1000 мкм.

Таким образом, наполнители, которые обычно используются в обертывающих материалах для табачных изделий, имеют свои ограничения и недостатки, особенно вследствие невозможности достижения эффективного контроля характера горения обертывающих материалов для табачных изделий. При этом было бы желательным иметь содержащий наполнители обертывающий материал для табачных изделий, в которых характер горения обертывающего материала для табачных изделий можно было бы эффективно контролировать посредством этого наполнителя.

С учетом этого, имеется потребность в улучшенных вариантах снижения воспламеняемости горючих изделий. В частности, желательны лучшие решения для контроля свойств горения и самозатухания табачных изделий, в первую очередь лучшие решения для такого контроля свойств горения табачных изделий, чтобы табачные изделия до максимально возможной степени сгорали без самозатухания в нормальных условиях курения, но чтобы они самостоятельно гасли при контакте с другими горючими материалами, воспламенение которых необходимо предотвратить настолько эффективно, насколько это возможно; то есть настоящие табачные изделия должны беспрепятственно сгорать на открытом воздухе, но не должны поддерживать горение на субстратах, которые являются горючими сами по себе. Реализовать данное изобретательное решение желательно наиболее простым способом и при наименьших затратах, также это решение должно быть настолько универсальным, насколько это является возможным.

Эта и другие цели, которые могут быть напрямую определены из закономерностей, обсуждаемых в описании настоящего изобретения, достигаются посредством обертывающего материала для табачных изделий, обладающего всеми признаками, представленными в п. 1 настоящей формулы изобретения. В пунктах, зависящих от п. 1, описываются предпочтительные воплощения обертывающего материала для табачных изделий согласно данному изобретению. В остальных пунктах формулы изобретения защищаются особенно предпочтительные способы производства обертывающего материала для табачных изделий согласно настоящему изобретению, применение обертывающего материала для табачных изделий согласно настоящему изобретению и табачные изделия, изготавливаемые с применением обертывающего материала для табачных изделий согласно настоящему изобретению.

На основе композитных частиц, применяемых согласно настоящему изобретению, т.е. частиц, получаемых согласно способу, в котором:

(a) готовится водная суспензия, содержащая частицы карбоната кальция, и

(b) добавляется соль металла, содержащая катион алюминия,

где соль металла

(i) способна образовывать основной компонент алюминия в суспензии и

(ii) имеет показатель растворимости в воде, измеренный при pH приготовленной суспензии и температуре 20°C, выше 9,0 мг/л,

может быть получена добавка, которая не могла быть предсказана на основании уровня техники, то есть добавка, с помощью которой могут эффективно контролироваться воспламеняемость, свойства горения и характер самозатухания обертывающего материала для табачных изделий. Применение композитных частиц, используемых в соответствии с настоящим изобретением, дает возможность, в частности, превосходно контролировать свойства горения табачных изделий, когда табачные изделия, выкуриваемые в обычных условиях, без самозатухания сгорают до предусмотренной степени, но самопроизвольно гаснут при контакте с другими горючими материалами, воспламенение которых необходимо предотвратить настолько эффективно, насколько это возможно; то есть, настоящее изобретение обеспечивает табачные изделия, которые могут беспрепятственно сгорать на открытом воздухе, но не поддерживают горение на субстратах, которые являются горючими сами по себе Настоящее изобретательское решение может быть реализовано простейшим возможным способом при крайне низких затратах и является универсально применимым.

По сравнению с существующим уровнем техники, в частности со способами контроля свойств горения обычных табачных изделий, описанными в заявках JP 11-151082 A и EP 1321048 A1, преимущества настоящего изобретения заключаются, в частности, в том, что композитные частицы, используемые согласно настоящему изобретению, могут заменить наполнитель, в любом случае используемый в обертывающем материале табачных изделий. В идеальном случае применяется только одна добавка, а именно используемые в настоящем изобретении композитные частицы, что ведет к преимуществам использования соответствующих технологических процессов.

По сравнению с порошками, содержащими физическую смесь карбоната кальция и компонента, представляющего основной металл, такого как гидроксид алюминия или гидроксид магния, композитные частицы, используемые согласно настоящему изобретению, предлагают ряд преимуществ. В частности, они позволяют достичь лучшего и более эффективного контроля свойств горения табачных изделий.

Что касается производства табачных изделий, то является преимуществом возможность применения того же самого наполнителя, а именно CaCO3, который использовался и ранее, вследствие чего требуются лишь минимальные изменения уже существующих способов производства табачных изделий, если они требуются вообще. Композитные частицы, применяемые согласно настоящему изобретению, не представляют трудностей в обращении и демонстрируют очень хорошую совместимость и превосходную смешиваемость, особенно с длинноволокнистой целлюлозой.

Объектом настоящего изобретения поэтому являются обертывающие материалы табачных изделий, содержащие, согласно настоящему изобретению, композитные частицы, которые получаются способом, при котором:

(a) готовится водная суспензия, содержащая частицы карбоната кальция, и

(b) добавляется соль металла, содержащая катион алюминия.

В пределах объема настоящего изобретения частицы карбоната кальция представлены в водной суспензии.

Содержащая частицы карбоната кальция суспензия, приготовленная на этапе (a), предпочтительно имеет показатель pH в диапазоне 6,0-13,0, более предпочтительно в диапазоне 6,0-11,0 при измерении в каждом случае при температуре 20°C.

Помимо этого, содержащая частицы карбоната кальция суспензия, которая готовится на этапе (a), содержит предпочтительно по меньшей мере 1,0 масс. %, более предпочтительно по меньшей мере 5,0 масс. %, и особенно предпочтительно 8,0-22,0 масс. % карбоната кальция, в каждом случае по отношению к общей массе суспензии. Однако, после добавления подходящих улучшителей вязкости, которые известны сами по себе, также возможными оказываются значительно большие количества, вплоть до 75,0 масс. % карбоната кальция.

Настоящая суспензия может дополнительно содержать другие минеральные вещества, такие как тальк, каолин, диоксид титана и оксид магния, при том, что эти минеральные вещества подходящим образом являются инертными в суспензии при температурах в диапазоне 10-90°C и при показателях pH суспензии. Однако количества этих минеральных веществ в суспензии по отношению к общей массе суспензии предпочтительно составляют менее 25,0 масс. %, более предпочтительно менее 10,0 масс. % и еще более предпочтительно менее 5,0 масс. %, наиболее предпочтительно менее 1,0 масс. % и, в частности, менее 0,1 масс. %. В пределах объема особенно предпочтительного варианта воплощения настоящего изобретения суспензия не содержит минеральных веществ в дополнение к существенным компонентам, указанным в данной заявке. Согласно настоящему изобретению, «минеральные вещества» понимаются как химические элементы или химические соединения в форме кристаллизованных компонентов, содержащие крайне мелкие единицы, которые, несмотря на любые возможные кристаллические дефекты и нарушения, располагаются в виде трехмерной периодической структуры и образованы под влиянием геологических процессов.

Происхождение применяемого здесь кальция карбоната является для настоящего изобретения второстепенным фактором, и могут использоваться как природные частицы тонкодисперсного карбоната кальция (GCC), так и осажденные частицы карбоната кальция (PCC), хотя применение частиц осажденного карбоната кальция является особенно предпочтительным.

На форму предпочтительных для применения частиц карбоната кальция, особенно частиц осажденного карбоната кальция, согласно настоящему изобретению не накладывается никаких дополнительных ограничений, и форма может регулироваться так, чтобы соответствовать конкретной цели применения. Однако предпочтительным является применение скаленоэдрических, ромбоэдрических, иглообразных, пластинчатых или сферических частиц. В пределах объема наиболее предпочтительного воплощения настоящего изобретения используются иглообразные (предпочтительно арагонитовые), ромбоэдрические (предпочтительно кальцитовые) и/или скаленоэдрические (предпочтительно кальцитовые) частицы карбоната кальция, подходящими являются иглообразные (предпочтительно арагонитовые) и/или скаленоэдрические (предпочтительно кальцитовые) частицы карбоната кальция, особенно частицы осажденного карбоната кальция, при том, что использование скаленоэдрических (предпочтительно кальцитовых) частиц карбоната кальция, особенно скаленоэдрических (предпочтительно кальцитовых) частиц осажденного карбоната кальция является наиболее предпочтительным из всех.

Средний диаметр используемых частиц карбоната кальция, особенно частиц осажденного карбоната кальция, в принципе, может выбираться любым. Предпочтительно он находится в диапазоне 0,05-30,0 мкм и особенно в диапазоне 0,1-15,0 мкм.

В случае скаленоэдрических частиц карбоната кальция средний диаметр частиц карбоната кальция подходящим образом находится в диапазоне 0,05-5,0 мкм, предпочтительно менее 3,0 мкм, особенно предпочтительно менее 1,8 мкм и, в частности, менее 1,6 мкм. Кроме того, в данном случае является выгодным, чтобы средний диаметр частиц был больше 0,1 мкм, предпочтительно более 0,3 мкм, особенно предпочтительно более 0,6 мкм, более предпочтительно более 0,8 мкм и, в частности, более 1,0 мкм.

Указанные выше средние размеры (на основе массы) применяемых частиц карбоната кальция подходящим образом определяются в пределах объема настоящего изобретения методами седиментационного анализа, где особенно предпочтительным в этом отношении является использование устройства SediGraph 5100 (Micromeritics GmbH). Этот параметр измерений и все остальные упоминаемые в данной заявке параметры измерений предпочтительно определяются при температуре 20°C, если не указывается иного.

Водная суспензия может быть приготовлена известным способом, посредством смешивания компонентов. В качестве варианта, также является возможным приготовление суспензии in situ, например, посредством введения в водный известковый раствор содержащего CO2 газа.

На этапе (b) в водную суспензию, предпочтительно в водную суспензию, содержащую карбонат кальция, добавляется соль металла, содержащая катион алюминия. Применяемая соль металла, помимо прочего, отличается своей способностью к образованию основного алюминиевого компонента in situ в суспензии.

В пределах объема настоящего изобретения соль металла, содержащая катион алюминия и способная образовывать основной металлический компонент, при pH приготовленной суспензии и температуре 20°C имеет растворимость в воде выше 9,0 мг/л, предпочтительно выше 100,0 г/л, более предпочтительно выше 500,0 г/л, еще более предпочтительно выше 1,0 г/л, особенно предпочтительно выше 5,0 г/л, еще более благоприятно выше 100,0 г/л и, в частности, выше 400 г/л. Вследствие этого далее она иногда упоминается как «растворимая в воде соль металла».

Эта соль металла, способная к образованию основного металлического компонента, также предпочтительно содержит менее 10,0 мол. %, предпочтительно менее 5,0 мол. %, более предпочтительно менее 1,0 мол. %, особенно предпочтительно менее 0,1 мол. % и, в частности не содержит, т.е. содержит 0,0 мол. %, анионов помимо гидроксида, способных образовывать соли с ионами Ca2+; и эти соли при измерениях в условиях pH приготовленной суспензии и при температуре 20°C имеют растворимость менее 5,0 г/л, предпочтительно менее 2,5 г/л, особенно предпочтительно менее 2,0 г/л и, в частности менее 1,0 г/л. Прежде всего, для целей настоящего изобретения доля солей металлов, содержащих ионы сульфата и/или силиката, должна быть настолько малой, насколько это является возможным.

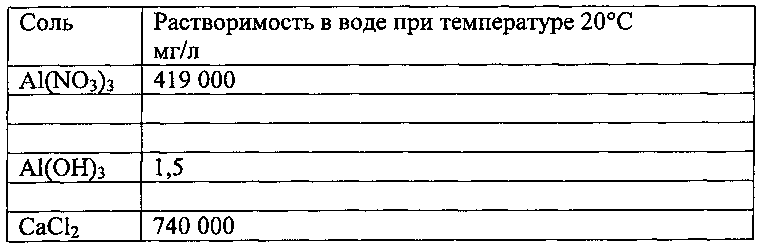

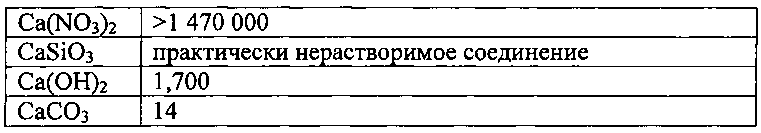

Поэтому, исходя из показателей растворимости в воде нескольких солей, обобщенных в следующей таблице, для целей настоящего изобретения наиболее предпочтительным оказывается применение Al(NO3)3, в то время как использование Al(OH)3 в качестве водорастворимой соли металла возможным не является.

Дополнительные соли металлов, которые особенно подходят для целей настоящего изобретения, т.е. соли металлов, способные образовывать основной металлический компонент, включают хлорид алюминия, полиалюминийхлорид (полиоксихлорид алюминия), сульфат алюминия, нитрат-сульфат алюминия, нитрат-сульфат полиалюминия (Nicasol® от Sachtleben Wasserchemie), гидроксид-хлорид алюминия, гидроксид-хлорид-сульфат алюминия и гидроксид-нитрат-сульфат алюминия.

Было найдено, что алюминаты являются особенно подходящими в качестве солей металлов. Они представляют собой соли алюминиевой кислоты HAlO2·H2O, в которых алюминий образует комплексный анион [Al(OH)4]- с гидроксильными ионами в качестве лигандов, а также соли, в которых анион представлен в форме конденсированного алюминатного иона. Особенно предпочтительные алюминаты удовлетворяют общей формуле Met[Al(OH)4], где Met представляет одновалентный катион, особенно алюминат натрия (NaAl(OH)4) и алюминат кальция (KAl(OH)4).

Было обнаружено, что для данного изобретения особенно благоприятным оказалось добавление соли алюминия.

Добавляемое количество водорастворимой соли металла предпочтительно выбирается таким образом, чтобы массовое соотношение алюминия из водорастворимой соли металла и минерала в частицах карбоната кальция находилось в диапазоне 0,01-25,0, предпочтительно в диапазоне 0,1-20,0, особенно предпочтительно в диапазоне 0,2-15,0 и, в частности, в диапазоне 2,0-7,5.

Реакция компонентов на этапе (b) предпочтительно выполняется при температуре в диапазоне 5-90°C и предпочтительно в диапазоне 15-30°C, это приводит предпочтительно к образованию in-situ применяемых в настоящем изобретении основных композитных частиц.

Используемые в настоящем изобретении композитные частицы осаждаются из реакционной смеси в описанных выше условиях и могут быть выделены из маточного раствора известным способом, например, посредством фильтрации или центрифугирования. Для последующей очистки эти композитные частицы могут быть, если необходимо, промыты водой, ацетоном и/или другими подходящими веществами.

В пределах объема другого предпочтительного варианта настоящего изобретения суспензия композитных частиц применяется непосредственно, без выделения композитных частиц, используемых согласно настоящему изобретению в процессе производства бумаги.

Также возможно добавление соли металла в ходе получения суспензии карбоната кальция из водной суспензии Ca(OH)2 (известковое молоко) посредством введения CO2. При этом предпочтительным является способ, при котором

(a) готовится водная суспензия Ca(OH)2;

(b) в водную суспензию Ca(OH)2 вводится первая порция газа, содержащего CO2;

(c) добавляется соль металла, содержащая катион алюминия;

(d) в реакционную смесь вводится вторая порция содержащего CO2 газа; и

(e) выделяются образующиеся композитные частицы.

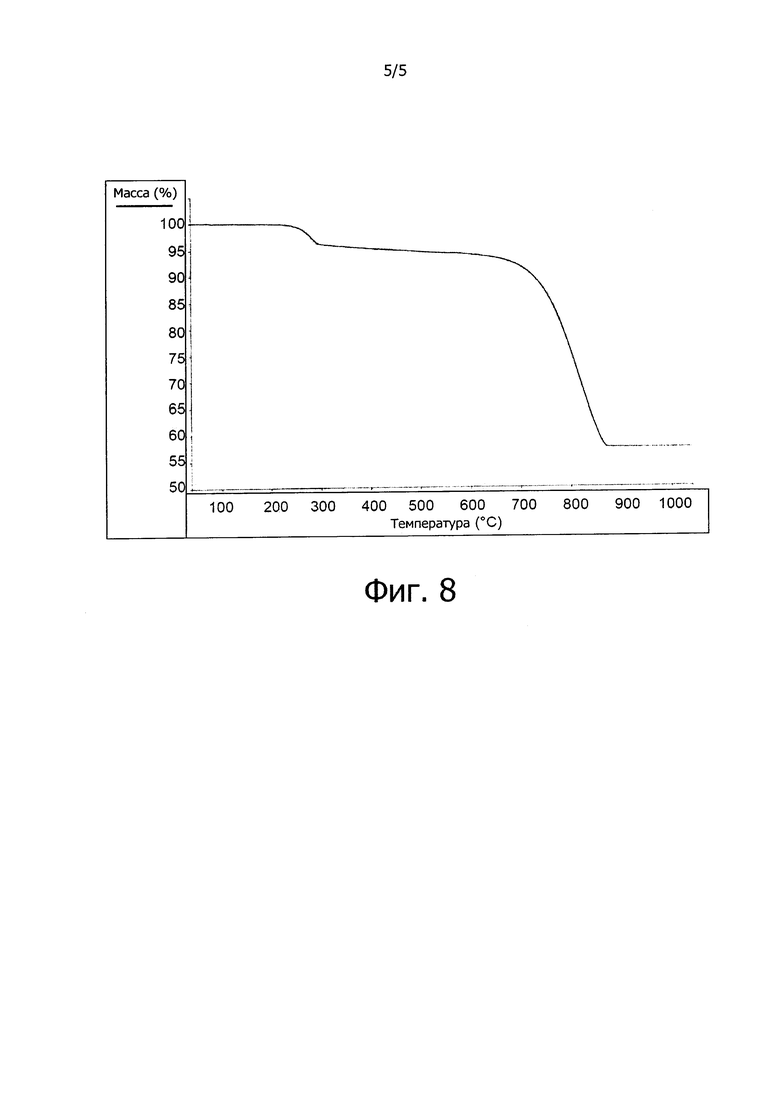

Описанные выше способы приводят к внедрению основного металлического компонента, предпочтительно образующегося in situ, в приготовленные частицы карбоната кальция. Что касается чистых основных металлических компонентов, используемые согласно настоящему изобретению композитные частицы предпочтительно являются рентгеноаморфными; то есть протяженность дальнего порядка добавляемых основных металлических компонентов меньше длины когерентности используемого рентгеновского излучения, в частности, меньше длины когерентности излучения CuKα (длина волны 154 пм).

Поэтому результаты исследования применяемых настоящему изобретению композитных частиц методом рентгеновской дифракции предпочтительно не демонстрируют чистыми основными металлическими компонентами отражений под углом Брэгга (особенно это справедливо для гидроксида алюминия), а, напротив, показывают (при наличии сигналов вообще) лишь так называемые горбы сигналов, которые соответствуют нормальному гауссовскому распределению средних межатомных расстояний чистого основного металлического компонента.

Соответственно, как правило, для того, чтобы отличить композитные частицы, используемые согласно настоящему изобретению, от обычных смесей минеральных частиц и основного металлического компонента, особенно обычных смесей основного металлического компонента и карбоната кальция, могут использоваться спектры рентгеновской дифракции.

Таким образом, рентгеновская дифрактограмма используемых согласно настоящему изобретению композитных частиц, особенно в случае содержащих алюминий композитных частиц, которые содержат карбонат кальция, покажет интенсивность сигнала при 2θ=18,3±1,0, предпочтительно при 2θ=18,3±0,5, особенно при 2θ=18,3, обычно менее 100%, предпочтительно менее 75,0%, более предпочтительно менее 50,0%, подходящим образом менее 25,0%, целесообразным образом менее 10,0%, еще более подходящим образом менее 5,0%, наиболее предпочтительно менее 1,0% и, в частности, менее 0,1%, где за 100% берется интенсивность сигналов на той же рентгеновской дифрактограмме при 2θ=29,5±1,0, особенно при 2θ=29,5±0,5 и особенно при 2θ=29,5.

В случае содержащих алюминий композитных частиц, которые содержат карбонат кальция, рентгеновская дифрактограмма используемых согласно настоящему изобретению композитных частиц покажет интенсивность сигнала при 2θ=18,3±1,0, предпочтительно при 2θ=18,3±0,5, особенно при 2θ=18,3 обычно менее 100%, предпочтительно менее 75,0%, более предпочтительно менее 50,0%, подходящим образом менее 25,0%, целесообразным образом менее 10,0%, еще более подходящим образом менее 5,0%, наиболее предпочтительно менее 1,0% и, в частности менее 0,1%, когда за 100% берется интенсивность сигналов на той же рентгеновской дифрактограмме при 2θ=26,2±1,0, особенно при 2θ=26,2±0,5 и особенно при 2θ=26,2.

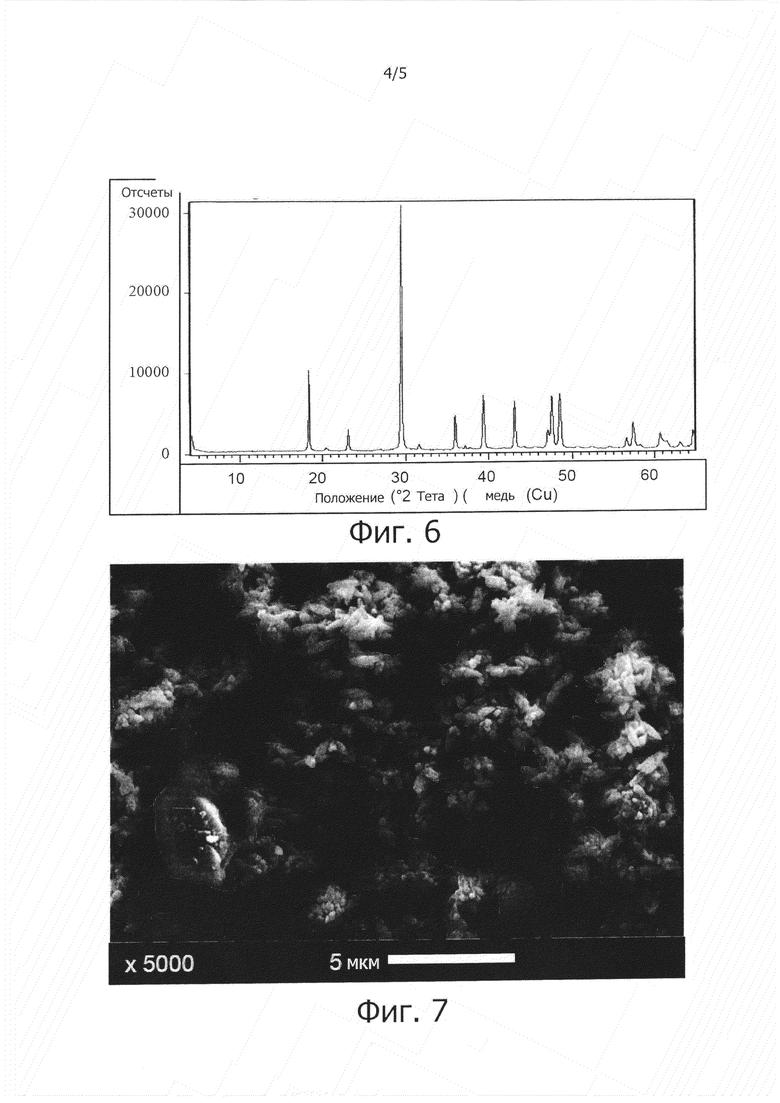

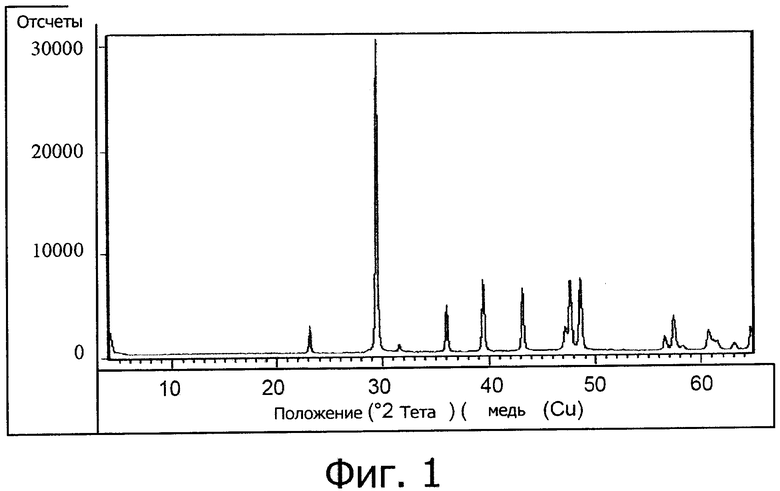

Структурные различия между используемыми в соответствии с настоящим изобретением композитными частицами и обычными смесями минеральных частиц и основного металлического компонента, особенно между используемыми в соответствии с настоящим изобретением композитными частицами и обычными смесями частиц карбоната кальция и основного металлического компонента ведут, кроме того, к различиям в поведении между используемыми в соответствии с настоящим изобретением композитными частицами и обычными смесями минеральных частиц и основного металлического компонента, особенно обычными смесями частиц карбоната кальция и основного металлического компонента, в ходе термогравиметрических исследований. Используемые в соответствии с настоящим изобретением композитные частицы при их нагревании от комнатной температуры (20°C) до температуры более 200°C, предпочтительно более 300°C и особенно более 450°C непрерывно высвобождают воду, в то время как смеси минеральных частиц и Al(OH)3, особенно частиц карбоната кальция (PCC) и Al(OH)3, не высвобождают значимых количеств воды до тех пор, пока не достигнет минимальной температуры, превышающей 200°C.

В связи с этим термогравиметрические исследования предпочтительно выполняются в диапазоне температур 40-1000°C. Скорость нагревания предпочтительно составляет 20°C/мин. Используемые в соответствии с настоящим изобретением композитные частицы, которые предпочтительно имеют содержание влаги, измеренное при температуре 130°C, ниже 5%, предпочтительно ниже 4%, и особенно предпочтительно ниже 3%, при выполнении термогравиметрического анализа в диапазоне температур 40-200°C и скорости нагревания 20°C/мин предпочтительно демонстрируют потерю массы по меньшей мере 0,4%, предпочтительно по меньшей мере 5,0% и особенно предпочтительно по меньшей мере 10,0%.

Композиция композитных частиц, используемых в соответствии с настоящим изобретением, в принципе может быть выбрана любой и приспособлена в соответствии с конкретной целью применения. Однако, принимая во внимание цель настоящего изобретения, особенно подходящими оказались композитные частицы, которые во всех случаях по отношению к общей массе композитных частиц содержат

(a) по меньшей мере 23,2 масс. %, предпочтительно по меньшей мере 30,3 масс. %, особенно предпочтительно по меньшей мере 34,8 масс. % и в частности по меньшей мере 37,3 масс. % кальция;

(b) по меньшей мере 34,8 масс. %, предпочтительно по меньшей мере 45,4 масс. %, особенно предпочтительно по меньшей мере 52,0 масс. % и, в частности по меньшей мере 55,8 масс. % карбоната;

(c) по меньшей мере 0,1 масс. %, предпочтительно по меньшей мере 0,5 масс. %, особенно предпочтительно по меньшей мере 1,0 масс. % и, в частности по меньшей мере 2,5 масс. % катиона алюминия; и

(d) по меньшей мере 0,1 масс. %, предпочтительно по меньшей мере 0,7 масс. %, особенно предпочтительно по меньшей мере 1,3 масс. % и, в частности по меньшей мере 3,5 масс. % гидроксида.

Соответствующие соотношения кальция, карбонат и катиона алюминия предпочтительно определяются методом рентгенофлюоресцентного анализа. Количество гидроксида предпочтительно определяется по разнице от 100 масс. %.

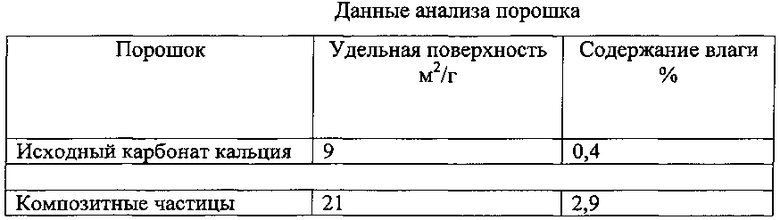

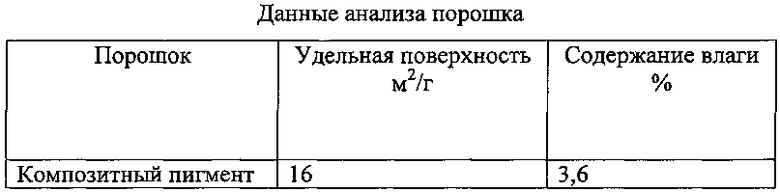

Для целей настоящего изобретения удельная площадь поверхности применяемых согласно настоящему изобретению композитных частиц, определяемая методом BET, предпочтительно находится в диапазоне 0,1-100 м2/г, предпочтительно в диапазоне от 1,0 м2/г до менее 25,0 м2/г, особенно предпочтительно в диапазоне от 2,5 м2/г до менее 20,0 м2/г и, в частности, в диапазоне 5,0-12,0 м2/г.

Удельная площадь поверхности (площадь поверхности BET) данных композитных частиц предпочтительно определяется методом BET по адсорбции азота. Особенно подходящим в этом отношении оказалось использование анализатора Micromeritics Gemini 2350. В соответствии с рекомендациями, перед измерением адсорбции образцы дегазировались при температуре 130°C в течение по меньшей мере 3 часов и особенно по меньшей мере 12 часов, при этом особенно предпочтительным является использование дегазатора FlowPrep 060.

Возможные области применения используемых согласно настоящему изобретению композитных частиц являются очевидными. Они, в частности, подходят в качестве добавок в горючие вещества для контроля их свойств горения. Поэтому они предпочтительно используются в качестве добавок для контроля свойств горения табачных изделий.

Кроме того, добавление композитных частиц, используемых в настоящем изобретении, обеспечивает сильный эффект самозатухания, поскольку используемые в соответствии с настоящим изобретением композитные частицы непрерывно высвобождают воду, и, таким образом, сами гасят тлеющие угольки.

В этой связи применение используемых в соответствии с настоящим изобретением композитных частиц является особенно предпочтительным в табачных изделиях, особенно в сигаретах.

Для сигаретной бумаги, ободковой бумаги и оберточной бумаги для фильтров количество добавляемых композитных частиц, которые используются в соответствии с настоящим изобретением, обычно выбирается в соответствии с содержанием обычно применяемых наполнителей, и для гарантирования эффективного контроля свойств горения добавляемые количества предпочтительно находятся в диапазоне 0,1-50,0 масс. % и особенно в диапазоне 0,2-45,0 масс. %.

В пределах объема одного воплощения настоящего изобретения используемые согласно настоящему изобретению композитные частицы применяются в обертывающих материалах табачных изделий. Здесь используемые согласно настоящему изобретению композитные частицы в дополнение к их функции наполнителя предпочтительно способны придавать обертывающим материалам для табачных изделий контролируемые свойства горения.

Для целей такого применения композитные частицы, используемые согласно настоящему изобретению, обычно имеют средний размер в диапазоне 0,1-10 мкм, предпочтительно 0,5-5 мкм и особенно 1-3 мкм.

Для данного применения площадь поверхности BET используемых согласно настоящему изобретению композитных частиц предпочтительно находится в диапазоне 0,1-100 м2/г, предпочтительно в диапазоне от 1,0 м2/г до менее 25,0 м2/г, особенно предпочтительно в диапазоне от 2,5 м2/г до менее 20,0 м2/г и, в частности в диапазоне 5,0-12,0 м2/г.

Общее содержание наполнителей обертывающего материала, используемого для табачных изделий согласно настоящему изобретению, как правило, находится в диапазоне 0,1-50 масс. %, обычно 0,2-45 масс. %, предпочтительно 10-45 масс. %, преимущественно 15-40 масс. % и, в частности 25-35 масс. % по отношению к общей массе обертывающего материала для табачных изделий.

В дополнение к используемым согласно настоящему изобретению композитным частицам, обертывающий материал для табачных изделий согласно настоящему изобретению может при необходимости содержать дополнительные наполнители, такие как карбонат кальция, диоксид титана, гидроксид алюминия, гидроксид магния, каолин, кальцинированный каолин и/или тальк. Однако доля этих дополнительных наполнителей по отношению к общей массе обертывающего материала для табачных изделий предпочтительно составляет менее 25,0 масс. %, более предпочтительно менее 10,0 масс. %, еще более предпочтительно менее 5,0 масс. %, подходящим образом менее 1,0 масс. %, и, в частности менее 0,1 масс. %.

Данный обертывающий материал для табачных изделий может быть сигаретной бумагой, которая окружает табачный стержень; оберточной бумагой для фильтра, которая окружает фильтр; или ободковой бумагой (бумага-основа для покрытия фильтрующего материала). Она также может быть сигаретной бумагой для сигарет без фильтра для оборачивания табачного стержня. В одном предпочтительном воплощении обертывающий материал для табачных изделий согласно настоящему изобретению является сигаретной бумагой. В другом предпочтительном воплощении обертывающий материал для табачных изделий согласно настоящему изобретению является ободковой бумагой.

Кроме того, обертывающий материал для табачных изделий согласно настоящему изобретению может при необходимости содержать дополнительные компоненты, такие как вещества, замедляющее скорость горения, и/или вещества, ускоряющее скорость горения, в количестве 0,1-6% и предпочтительно в количестве 0,3-3%.

Дополнительные предпочтительные, необязательно применяемые компоненты представлены связывающими веществами на базе полисахаридов, такими как гуар, галактоманнан, крахмал и его производные, карбоксиметилцеллюлоза, влагопрочными веществами для временной или постоянной прочности во влажном состоянии, и проклеивающими веществами для придания обертывающему материалу для табачных изделий гидрофобных свойств и для контроля проницаемости обертывающего материала для табачных изделий.

В качестве веществ, ускоряющих скорость горения, при необходимости могут использоваться соли щелочных металлов или щелочноземельных металлов, такие как соли натрия, калия и магния, или соли карбоновых кислот, такие как соли уксусной кислоты, лимонной кислоты, яблочной кислоты, молочной кислоты и виннокаменной кислоты, особенно соли лимонной кислоты.

В случаях, когда в данном обертывающем материале для табачных изделий используется вещество, замедляющее скорость горения, и/или вещество, ускоряющее скорость горения, обычно по отношению к общей массе обертывающего материала для табачных изделий оно присутствует в количествах в диапазоне 0-6 масс. % и предпочтительно 0,5-3 масс. %.

Предпочтительные основные обертывающие материалы для используемого в соответствии с настоящим изобретением обертывающего материала для табачных изделий обычно состоят из целлюлозных волокон, получаемых, например, из льна, древесины мягких и твердых пород. Для изменения свойств основных обертывающих материалов, если это требуется, в качестве основы для обертывающих материалов могут использоваться различные смеси целлюлозных волокон.

Целлюлозные волокна, используемые для производства такой бумаги, обычно подразделяются на длинные и короткие волокна, где длинные волокна с длиной более 2 мм являются, как правило, волокнами деревьев хвойных пород, таких как ель или сосна, в то время как короткие волокна обычно имеют длину менее 2 мм, часто менее 1 мм, и получаются из древесины лиственных деревьев, таких как береза, бук или эвкалипт.

При отсутствии композитных частиц согласно настоящему изобретению обертывающий материал для табачных изделий по изобретению обычно имеет воздухонепроницаемость в диапазоне 5-200 CU (Coresta Units - единицы Центра сотрудничества научных исследований, связанных с табаком), предпочтительно 20-130 CU и особенно 30-90 CU. Добавление разного вида перфораций, которые создаются на обертывающем материале согласно настоящему изобретению, может привести к получению обертывающих материалов согласно настоящему изобретению с проницаемостью по воздуху более 200 CU.

Плотность бумаги обертывающего материала для табачных изделий обычно находится в диапазоне 1-120 г/м2, предпочтительно 15-80 г/м2, более предпочтительно 15-70 г/м2 и еще более предпочтительно 18-40 г/м2.

Обертывающий материал для табачных изделий согласно настоящему изобретению обычно изготавливается на бумагоделательном оборудовании, таком как длинносеточная бумагоделательная машина.

На первом этапе производства целлюлоза обычно суспендируется в воде, а затем измельчается в измельчающем аппарате, так называемом рафинере. Это является стандартным способом разделения длинных и коротких волокон. Степень измельчения целлюлозы определяется посредством измерения тонкости измельчения согласно, например, требованиям стандарта ISO 5267 («Целлюлоза. Определение дренирующей способности Часть 1: способ Schopper-Riegler»). Результаты этих измерений выражают в градусах Шоппер-Риглера (°SR).

В целях применения в обертывающих материалах для табачных изделий согласно настоящему изобретению длинноволокнистую целлюлозу обычно измельчают до степени тонкости 50-90°SR и предпочтительно до 70-80°SR.

Коротковолокнистую целлюлозу обычно измельчают в значительно большей степени до тонкости 20-60°SR и предпочтительно до 40-60°SR. Иногда коротковолокнистую целлюлозу не измельчают вовсе.

Полученную таким образом суспензию целлюлозы передают из напорного бака бумагоделательной машины на обезвоживающий грохот, где она может высушиваться с применением различных способов, таких как гравитационная или вакуумная сушка. Затем влажные волокна могут быть пропущены через отжимную секцию, где они дополнительно высушиваются посредством механического отжима об прижимной фетр. В завершение волокно может быть передано в сушильную секцию, в которой оно проходит вдоль сушильных фетров или сушильных сит, которые прижимают волокно к барабану горячей сушки, обогреваемому, например, паром, и таким образом волокно высушивается. Вместо осушительной секции с сушильными барабанами возможно применение сушки потоком воздуха, или способа сушки под действием скоростного напора воздушного потока, и/или некоторых других видов конвекционной сушки. Затем конечный обертывающий материал для табачных изделий скручивается. При необходимости в бумагоделательной машине могут выполняться дополнительные этапы обработки, такие как пропитка в клеильной машине или пленочном прессе, нанесение водяных знаков, тиснение и т.д.

Используемые согласно настоящему изобретению композитные частицы могут добавляться в суспензию целлюлозы и замешиваться в ней перед выполнением сушки и/или вноситься в целлюлозу после выполнения сушки с помощью, например, клеильного пресса или посредством распыления, и/или могут наноситься на поверхность используемых согласно настоящему изобретению обертывающих материалов для табачных изделий, изготовленных, как описано выше, с применением таких методов, как пропитывание, распыление, печатание или нанесение с помощью щетки.

Для целей настоящего изобретения особенно предпочтительным является способ изготовления обертывающих материалов для табачных изделий согласно изобретению, который содержит получение обертывающего материала для табачных изделий по изобретению на бумагоделательной машине с использованием суспензии целлюлозы, которая содержит используемые согласно изобретению композитные частицы.

Кроме того, особенно предпочтительным является способ производства обертывающего материала для табачных изделий согласно изобретению, который содержит производство обертывающего материала согласно изобретению на бумагоделательной машине, при котором после высушивания используемые согласно изобретению композитные частицы добавляются в целлюлозную массу в клеильном прессе и/или помощью других пригодных для данного применения устройств.

Кроме того, особенно предпочтительным является способ изготовления обертывающих материалов для табачных изделий согласно изобретению, который содержит нанесение используемых согласно изобретению композитных частиц на обертывающие материалы для табачных изделий согласно изобретению, изготавливаемые с помощью бумагоделательной машины.

В одном предпочтительном воплощении используемые согласно изобретению композитные частицы добавляются в суспензию целлюлозы. В другом предпочтительном воплощении выполняется нанесение композитных частиц, используемых согласно изобретению, на обертывающие материалы для табачных изделий согласно изобретению, изготавливаемые с помощью бумагоделательной машины, причем такое нанесение выполняется либо на всю поверхность, либо только в специальных зонах, предпочтительно только в специальных зонах, как будет описано ниже.

В одном воплощении, а именно в воплощении, в котором обертывающий материал для табачных изделий является ободковой бумагой, является возможным избежание использования в ободковой бумаге дополнительных наполнителей помимо композитных частиц, используемых согласно изобретению. Количество используемых согласно настоящему изобретению композитных частиц в ободковой бумаге данного типа, а именно, в ободковой бумаге, которая содержит данные частицы в качестве наполнителя, как правило, может находиться в диапазоне 0,1-50 масс. %, обычно 0,2-45 масс. % и предпочтительно 10-45 масс. %.

В другом воплощении, а именно в воплощении, в котором обертывающий материал для табачных изделий является оберточной бумагой для фильтров, появляется возможным избежать применения в данной оберточной бумаге для фильтров дополнительных наполнителей, помимо композитных частиц, используемых согласно изобретению. Количество композитных частиц, используемых согласно настоящему изобретению в оберточной бумаге для фильтров данного типа, а именно, в оберточной бумаге для фильтров, которая содержит данные частицы в качестве наполнителя, как правило, может находиться в диапазоне 0,1-50 масс. %, обычно 0,2-45 масс. %, и предпочтительно 10-45 масс. %.

В другом воплощении, а именно в котором обертывающий материал для табачных изделий согласно изобретению является сигаретной бумагой, используемые согласно изобретению композитные частицы могут по отношению к массе сигаретной бумаги применяться, как правило, в количествах 0,1-50 масс. %, обычно 0,2-45 масс. % и предпочтительно 10-45 масс. % в качестве единственного наполнителя; или же они могут использоваться в качестве компонента смеси наполнителей, в которой общее количество наполнителей составляет по отношению к массе сигаретной бумаги, как правило, 0,1-50 масс. %, обычно 0,2-45 масс. % и предпочтительно 10-45 масс. %, а доля используемых согласно изобретению композитных частиц составляет по отношению к массе смеси наполнителей 20-99%, предпочтительно 50-99% и особенно предпочтительно 60-99%. Эта смесь наполнителей может быть смесью композитных частиц, используемых согласно изобретению, и дополнительного наполнителя, предпочтительно осажденного карбоната кальция, полученного в ходе реакции осаждения, например, между гидроксидом кальция и диоксидом углерода.

Благодаря внедрению смеси наполнителей такого типа в обертывающий материал табачных изделий согласно настоящему изобретению оказывается возможным модифицировать обычный стимулирующий горение эффект от введения дополнительного наполнителя, такого как карбонат кальция, посредством добавления используемых согласно изобретению композитных частиц, которые оказывают замедляющий горение эффект, в подходящих количествах, превышающих в расчете на массу данной смеси наполнителей 20%, предпочтительно превышающих 50%, с тем, чтобы, например, нейтрализовать стимулирующий горение эффект, при том, что проявление такого эффекта согласно настоящему изобретению обнаруживается при доле используемых согласно изобретению композитных частиц по отношению к общей массе смеси наполнителей более 30%. Таким образом, оказывается возможным эффективный контроль свойств горения используемых согласно настоящему изобретению обертывающих материалов для табачных изделий, например, контроль скорости горения сигаретной бумаги и, таким образом, количества дыма, отличающего такие табачные изделия, как сигареты, без изменения других параметров сигаретной бумаги, таких как ее плотность, воздухопроницаемость или вид и количество регулирующей горение соли. Эта мера может использоваться для получения табачных изделий со сбалансированными органолептическими качествами.

В другом воплощении обертывающий материал для табачных изделий согласно изобретению может быть сигаретной бумагой, содержащей дискретные зоны, в которых меняется воздухопроницаемость основного обертывающего материала (так называемая "LIP" (слабо воспламеняемая) сигаретная бумага). В одном воплощении эти дискретные зоны с измененной воздухопроницаемостью являются зонами с воздухопроницаемостью 0-30 CU, предпочтительно 3-15 CU и особенно предпочтительно 3-10 CU.

В одном воплощении данный обертывающий материал для табачных изделий согласно изобретению, на который наносятся упомянутые выше дискретные зоны, т.е. зоны с измененной воздухопроницаемостью этой основной обертывающей бумаги, могут быть обертывающим материалом для табачных изделий, в котором, согласно настоящему изобретению, используются внедренные композитные частицы или, в качестве варианта, в другом воплощении - обертывающим материалом для табачных изделий, который не содержит используемых согласно изобретению композитных частиц. В одном предпочтительном воплощении дискретные зоны наносятся на обертывающий материал для табачных изделий согласно настоящему изобретению, причем эти зоны содержат композитные частицы согласно настоящему изобретению в количестве по отношению к общей массе нанесенных раздельных зон 5-20 масс. %, где обертывающий материал для табачных изделий согласно настоящему изобретению, на который наносятся данные дискретные зоны, содержит композитные частицы согласно настоящему изобретению в количестве 15-40% от общей массы данных табачных изделий согласно настоящему изобретению.

Эти дискретные зоны могут образовываться посредством нанесения соли, регулирующей горение, такой как одна из упомянутых выше, и/или посредством нанесения композитных частиц, используемых согласно изобретению, и/или посредством нанесения смеси композитных частиц, используемых согласно изобретению и одного дополнительного наполнителя, такого как карбонат кальция, и/или посредством нанесения механически измельченного, химически сшитого полисахарида, возможно вместе с композитными частицами, используемыми согласно изобретению.

В одном предпочтительном воплощении дискретные зоны наносятся на обертывающий материал для табачных изделий согласно настоящему изобретению, который содержит замедляющее скорость горения вещество и, возможно, композитные частицы, используемые согласно настоящему изобретению, где применяемое для образования дискретных зон вещество также содержит вещество, замедляющее скорость горения, и поэтому содержащий такие дискретные зоны обертывающий материал для табачных изделий согласно настоящему изобретению отличается тем, что содержание замедляющего скорость горения вещества в области дискретных зон отличается от содержания этого вещества за пределами дискретных зон.

В другом предпочтительном воплощении дискретные зоны наносятся на обертывающий материал для табачных изделий согласно настоящему изобретению, который содержит вещество, изменяющее скорость горения, и, возможно, композитные частицы, используемые согласно настоящему изобретению, где вещество, применяемое для образования дискретных зон, содержит вещество, изменяющее скорость горения, которое отличается от замедляющего скорость горения вещества в обертывающем материале для табачных изделий, и, таким образом, содержащий такие дискретные зоны обертывающий материал для табачных изделий согласно настоящему изобретению характеризуется тем, что тип изменяющего скорость горения вещества в области дискретных зон отличается от типа такого вещества за пределами дискретных зон.

В другом предпочтительном аспекте изобретения дискретные зоны наносятся на обертывающий материал для табачных изделий согласно настоящему изобретению, который содержит композитные частицы согласно настоящему изобретению, где применяемое образующее дискретные зоны вещество также содержит используемые согласно настоящему изобретению композитные частицы таким образом, что обертывающий материал для табачных изделий согласно изобретению, содержащий такие дискретные зоны, характеризуется тем, что содержание используемых согласно настоящему изобретению композитных частиц в области дискретных зон отличается от содержания этих частиц за пределами дискретных зон.

В другом предпочтительном воплощении дискретные зоны наносятся на обертывающий материал для табачных изделий согласно настоящему изобретению, который содержит композитные частицы согласно настоящему изобретению, где наносимое образующее дискретные зоны вещество содержит механически измельченный, химически сшитый полисахарид таким образом, что обертывающий материал для табачных изделий согласно изобретению, содержащий такие дискретные зоны, характеризуется тем, что содержание используемых согласно настоящему изобретению композитных частиц в области дискретных зон не отличается от содержания этих частиц за пределами дискретных зон.

В результате внедрения используемых согласно изобретению композитных частиц в обертывающий материал для табачных изделий согласно изобретению перед нанесением дискретных зон оказывается возможным, особенно когда, например, на дискретные зоны наносится механически измельченный, химически сшитый полисахарид, что этот механически измельченный, химически сшитый полисахарид в этих дискретных зонах может использоваться для снижения, например, воздухопроницаемости до 3-15 CU в меньших, чем ранее, количествах. Таким образом, обертывающий материал для табачных изделий согласно изобретению со сниженной воздухопроницаемостью в дискретных зонах также отличается тем, что данные дискретные зоны являются значительно менее заметными или же вообще невидимыми для человеческого глаза.

Кроме того, в случае данного вида обертывающего материала для табачных изделий согласно изобретению с дискретными зонами со сниженной воздухопроницаемостью, органолептические различия между этими дискретными зонами и зонами за пределами дискретных зон, которые ощущаются при курении такой табачных изделий, являются менее выраженными, чем в случае обычной сигаретной бумаги без композитных частиц согласно настоящему изобретению, имеющими, соответственно, сильно выраженные отличия между дискретными зонами и областями за пределами дискретных зон.

В качестве механически измельченного, химически сшитого полисахарида также можно использовать механически измельченный, химически сшитый крахмал, модифицированный крахмал, производное крахмала, целлюлозу, производное целлюлозы, хитозан, производное хитозана, хитин, производное хитина, альгинат, производное альгината, предпочтительно механически измельченный, химически сшитый крахмал.

Механически измельченный, химически сшитый полисахарид является полисахаридом со сниженным посредством приложения сдвиговых усилий размером частиц, далее расширенный с помощью, например, экструдера, в котором этот полисахарид может также подвергнуться множеству химических реакций, таких как окисление или восстановление.

Таким образом, когда крахмал находится в гранулированной форме, оказывается возможным использование натурального крахмала; крахмала, который был денатурирован окислением, нагреванием или гидролизом; химически модифицированного эфира или его сложноэфирного производного.

Ионизированные полисахаридные производные могут быть получены со следующими катионизирующими и анионизирующими агентами в диапазоне замещения 0,02-0,1 (D.S.): 3-хлор-2-гидроксипропилтриметиламмонийхлорид, 2,3-эпоксипропил-триметиламмонийхлорид, 3-хлор-2-гидроксипропилдиметил-додециламмонийхлорид, 3-хлор-2-гидроксипропилдиметилоктадециламмонийхлорид, монохлорацетат натрия, уксусный ангидрид и/или малеиновый ангидрид.

Для выполнения поперечной сшивки бифункциональный или полифункциональный агент, который может вступать в реакцию с по меньшей мере двумя свободными гидроксильными группами молекулы полисахарида, вводится в реакцию с зернами крахмала предпочтительно в количестве 0,1-0,8 масс. % в расчете на массу полисахарида в гранулированной форме. Используемый бифункциональный или полифункциональный агент обычно выбирается из группы, состоящей из алифатических галогенсодержащих или дигалогенсодержащих эпоксидных соединений, оксигалогенидов фосфора, метафосфатов щелочных металлов, альдегидов, включая альдегидсодержащие смолы, ангидридов кислот и полифункциональных реагентов, таких как хлорид циануровой кислоты.

Реакции химического модифицирования могут проводиться перед выполнением экструзии в экструдере. Может быть полезным их проведение перед экструзией, поскольку после фрагментации в экструдере и последующего диспергирования измельченного продукта в воде получаются дисперсии с меньшими фрагментами.

Эти виды крахмала предпочтительно могут иметь происхождение из клубневого крахмала или крахмала корнеплодов и из крахмала злаков в качестве исходного материала. Типичный клубневый крахмал и крахмал корнеплодов представлены картофельным крахмалом и маниоковым крахмалом, в то время как легко доступные злаковые крахмалы включают кукурузный крахмал и пшеничный крахмал. Используемые крахмалы никоим образом не ограничиваются перечисленными крахмалами, при этом преимущество ранее упомянутых крахмалов заключается лишь в том, что в настоящее время они являются легко получаемыми в промышленных масштабах. Очевидно, что могут использоваться смеси из двух и более крахмалов, выбранных из группы, состоящей из природного крахмала; крахмала, который был денатурирован окислением, нагреванием или гидролизом; и химически модифицированного клубневого, корнеплодного и зернового крахмалов. В качестве исходного материала может использоваться мука клубневых, корнеплодных и зерновых культур. С помощью экструдера (подходят как экструдеры с одним шнеком, так и экструдеры с двумя шнеками) можно достигнуть заданного измельчения, например, зерен картофельного крахмала, в котором конечный сухой продукт измельчается до размера зерна менее 2 мм и предпочтительно менее 1 мм, со средним размером частиц приблизительно 500 мкм.

Механическое и термическое снижение размеров зерен сшитого полисахарида приводит к получению фрагментов с поверхностью, которая состоит не из упорядоченных молекулярных участков, а скорее состоит из нитей свободных, частично гидролизованных полисахаридов. Этот слой, который становится «мягким» при его набухании в воде, дает возможность получить большие поверхности контакта для процесса осаждения фрагментов на волокнах и, таким образом, получить более сильную связь полисахаридных частиц и волокон.

Композиция, наносимая на обертывающий материал для табачных изделий согласно настоящему изобретению, может при необходимости содержать растворитель в дополнение к веществу, ответственному за воздухопроницаемость обертывающего материала для табачных изделий согласно настоящему изобретению.

В качестве такого растворителя могут использоваться вода и/или органический растворитель. Подходящие органические растворители включают, например, изопропанол, этанол, диметилацетамид, N-метилпирролидон и/или N-метилморфолин-N-оксид.

При необходимости композиция, наносимая на обертывающий материал для табачных изделий согласно настоящему изобретению, может также содержать другие компоненты, такие как дополнительные вещества для изменения воздушной проницаемости основного обертывающего материала, наполнители, уменьшающие скорость горения вещества и/или увеличивающие скорость горения вещества.

Дополнительные вещества для изменения воздухопроницаемости основного обертывающего материала, которые могут быть упомянуты, включают, в частности, не подвергавшийся механическому измельчению и химической сшивке полисахарид, такой как крахмал, модифицированный крахмал и их производные, целлюлоза и производные целлюлозы, хитозан, производные хитозана, хитин, производные хитина, альгинат, производные альгината и комбинации этих соединений.

Доли различных компонентов в композиции, наносимой на обертывающий материал для табачных изделий согласно настоящему изобретению, в расчете на массу сухих веществ композиции могут составлять, например:

- 20-100%, предпочтительно 45-100%, и особенно предпочтительно 70-100% химически сшитого, механически измельченного полисахарида, особенно крахмала;

- возможно 0-40% и предпочтительно 0-20% обычно используемого полисахарида;

- возможно 0-50% и предпочтительно 0-30% наполнителя; и

- при необходимости 0-6% и предпочтительно 0-3% вещества, замедляющего и/или ускоряющего горение.

Нанесение данной композиции на обертывающий материал для табачных изделий согласно настоящему изобретению обычно выполняется после изготовления данного обертывающего материала для табачных изделий посредством распыления или печатания, например, предпочтительно способом глубокой печати. Эти способы хорошо известны специалистам в данной области и также подробно описываются в патентной литературе, поэтому необходимость в детальном описании подходящих для применения способов нанесения в настоящем документе отсутствует.

В другом, особенно предпочтительном воплощении настоящего изобретения нанесение данной композиции на обертывающий материал для табачных изделий согласно настоящему изобретению может выполняться посредством нанесения через форсунку с разгрузочной щелью, которая обычно располагается перпендикулярно направлению нагнетания. Пригодная для применения форсунка обычно является форсункой с находящейся под давлением впуска внутренней камерой; с управляемыми быстродействующими клапанами, которые контролируют подачу в разгрузочную щель; и с геометрическими размерами форсунки и разгрузочной щели, соответствующими желательным применениям.

Использование такой форсунки дает возможность в непрерывном или периодическом режиме наносить материал на обертывающий материал для табачных изделий согласно настоящему изобретению в дискретных областях, требующихся для описанного применения, или полностью на всю поверхность обертывающего материала для табачных изделий согласно настоящему изобретению. Для желаемого применения также возможно объединение нескольких индивидуально контролируемых отдельных форсунок в модульной форме.

При условии, что вязкость наносимой среды является достаточной, настоящий способ предлагает однородное нанесение с ясно и четко определенным передним и задним краями. Поскольку это не является процессом распыления, отсутствует нежелательное разбрызгивание наносимого материала за пределами дискретных зон.

Нанесение композита, наносимого на обертывающий материал для табачных изделий согласно настоящему изобретению в соответствии с одним или несколькими из описанных выше способов нанесения, обычно выполняется по меньшей мере в дискретных зонах обертывающего материала или, если требуется, целиком на весь обертывающий материал для табачных изделий.

Скорость нанесения композиции на обертывающий материал для табачных изделий согласно настоящему изобретению обычно находится в диапазоне 0,1-10 г/м2, и предпочтительно 0,3-5 г/м2 обертывающего материала для табачных изделий.

Нанесение обычно выполняется таким способом, чтобы материал, наносимый на обертывающий материал для табачных изделий согласно изобретению, был практически или полностью невидимым, а обработанные зоны имели гладкий и ровный внешний вид, который является по существу таким же, как и внешний вид необработанных зон. Ширина наносимых зон и интервал между ними зависят от различных переменных, таких как воздухопроницаемость обертывающего материала для табачных изделий, плотность композиции табачного стержня, дизайн сигареты и т.д. Зоны обычно имеют ширину по меньшей мере 3 мм и предпочтительно 5-10 мм.

Расстояние между зонами также зависит от ряда переменных. Расстояние между зонами должно составлять обычно 1-35 мм и предпочтительно 10-25 мм.

В стандартном случае обертывающий материал для табачных изделий (в форме рулона) содержит 1-3 кольцеобразные зоны, которые разнесены друг от друга, как описано выше.

В объеме другого объекта данного изобретения описанный выше обертывающий материал для табачных изделий применяется для производства табачных изделий.

Как правило, данный обертывающий материал для табачных изделий согласно изобретению имеет сниженную воздухопроницаемость в области таких зон, в результате чего сигарета самопроизвольно затухает в этой области, как если бы имелись препятствия для свободного доступа воздуха. Для оценки склонности к самозатуханию обычно используются общепризнанные стандарты, такие как испытание согласно стандарту NIST (Национальный институт стандартов и технологий), в соответствии с NIST Technical Note 1436. Кроме того, также может проводиться испытание на свободное горение, которое является обычным в общетехнической области и при котором сигарета закрепляется в держателе в условиях свободного доступа воздуха и однократно поджигается. При успешном испытании на свободное горение сигарета полностью сгорает в держателе после поджигания и не гаснет. Если этого не происходит и сигарета затухает до ее полного выгорания, то сигарета данное испытание не проходит или проходит лишь частично.

Используемые согласно настоящему изобретению композитные частицы могут использоваться в обертывающих материалах для табачных изделий согласно изобретению, имеющих желаемую воздухопроницаемость, поскольку размер частиц, форма и другие важные параметры этих используемых согласно изобретению композитных частиц могут быть приведены в соответствие с теми веществами, которые обычно используются в качестве наполнителей, особенно с осаждаемым карбонатом кальция. Другие наполнители, которые также оказывают эффект замедления горения, не могут покрыть этот широкий диапазон значений воздухопроницаемости сигаретной бумаги или не разрешены к использованию в соответствии с действующим нормативно-правовым регулированием.

Далее настоящее изобретение описывается более подробно с помощью примеров и сравнительных примеров, которые не предназначены для ограничения объема данного изобретения.

Способы измерений

Электронная микроскопия

Изображения, полученные в растровом электронном микроскопе, были сделаны с использованием высоковольтного электронного микроскопа (Zeiss, DSM 962) при напряжении 15 кВ. На образцы напылялся слой сплава золота с палладием.

Термогравиметрия (TGA)

Термогравиметрическое исследование выполнялось с помощью установки PerkinElmer STA 6000 в потоке азота (скорость потока азота: 20 мл/мин) в диапазоне 40-1000°C со скоростью нагревания 20°C/мин.

Испытание на прожигание отверстия

Проволочная петля диаметром около 1 мм нагревалась до температуры 550°C и вводилась горизонтально в полоску бумаги, а именно, в испытуемую обертывающую бумагу для табачных изделий, которая находилась в вертикально зажатом положении. Данная петля удерживалась в этом положении во время выполнения измерения. Температура нагретой проволочной петли измерялась температурным датчиком и поддерживалась на уровне 550°C. Данная нагретая проволочная петля прожигает бумагу, образуя прожженное отверстие и инициируя процесс горения. Увеличение диаметра прожженного отверстия в горизонтальном измерении минус диаметр проволочной петли дает данные по росту прожженного отверстия и выражается в мм. Это испытание на прожигание отверстия выполняется пять раз для каждого образца бумаги.

Кислородный индекс

Кислородный индекс (аббревиатура OI или LOI = Limiting Oxygen Index - предельный кислородный индекс) - это параметр, используемый для описания процесса горения пластмасс. Это минимальная концентрация кислорода в кислородно-азотной смеси, при которой горение вертикально установленного образца продолжается в условиях испытания.

Образец, для которого определяется кислородный индекс, поджигается сверху в вертикальной стеклянной трубке, через которую пропускается поток азотно-кислородной смеси. После удаления поджигающего пламени исследуется процесс горения. Если пламя горит более 180 секунд или достигает точки на 50 мм ниже измерительной отметки на верхнем крае, концентрация кислорода в следующем испытании снижается или, наоборот, увеличивается. Это продолжается до выгорания 50% образцов при определенной концентрации.

Седиментационный анализ

Определение распределения частиц по размерам с использованием установки SediGraph 5100.

Методика испытаний

Распределение частиц по размерам определялось посредством измерения скорости седиментации испытуемого материала. Само измерение основывается на ослаблении рентгеновского луча, проходящего через суспензию. Вначале ослабление является высоким, а позднее, по мере того как суспензия становится «тоньше», луч может проходить через нее с большей легкостью, поскольку начинается седиментация, то есть ослабление снижается.

Оборудование, реагенты

- Общелабораторное оборудование.

- SediGraph 5100 с Master-Tech 51 от компании Micromeritics; и

- дисперсионные растворы, 0,5% и 0,1% полифосфат натрия (NPP) в полностью деионизированной воде.

Способ

1. Приготовление

Приготовление образца начинается с определения массы тары (контейнера для образца) на весах, далее выполняется взвешивание или пипетирование количества образца согласно Таблице 1 и приготовление дисперсионного раствора согласно Таблице 1 с общей массой около 80 г.

2. Измерение и оценка

SediGraph использовался для выполнения измерений и оценки. Данное программное обеспечение рассчитывает распределение частиц по размерам.

Пример 1

Используемые исходные материалы:

20 г суспензии карбоната кальция в воде

кристаллическая структура: кальцит/скаленоэдрическая

размер частиц (седиментационный анализ,

Sedi Graph):

d50 = прибл. 1,5 мкм; <1 мкм = прибл. 19%,

Значение pH: 8-9

содержание сухих веществ (гравиметрический анализ): 17%

удельная поверхность (BET): 9 м2/г

1,12 кг раствора хлорида полиалюминия (12,5% Al ±0,3%,

коммерческий продукт PAX-XL 19 от Kemira)

Оборудование:

Аппарат для растворения Dispermat от компании Emod с мешалкой пропеллерного типа

контейнер для смешивания, приблизительно 25 л без разделительной перегородки.

20,0 кг 14 масс. % водной суспензии карбоната кальция было приготовлено и перемешано на скорости 450 об/мин. При непрерывном перемешивании затем было быстро добавлено 1120 г PAX-XL 19 и скорость перемешивания увеличена до 1000 об/мин. После явно наблюдаемого снижения вязкости скорость была снижена до 450 об/мин. Суспензию перемешивалась в течение 20 минут. В конце процесса осаждения показатель pH находился между 6 и 7.

Анализ

Суспензия была отфильтрована с помощью вакуумного фильтра (d=26 см) и фильтра голубая лента ("42" количественный), и остаток на фильтре промыт полностью деионизированной водой до прекращения обнаружения в фильтрате хлоридных ионов при использовании известного способа флокуляции с нитратом серебра. Влажный остаток на фильтре был высушен в воздушно-циркуляционной камерной сушилке при температуре 100°C до достижения постоянной массы. Затем высушенный отфильтрованный остаток был измельчен в штифтовой мельнице (UPZ от Alpine на 220 В).

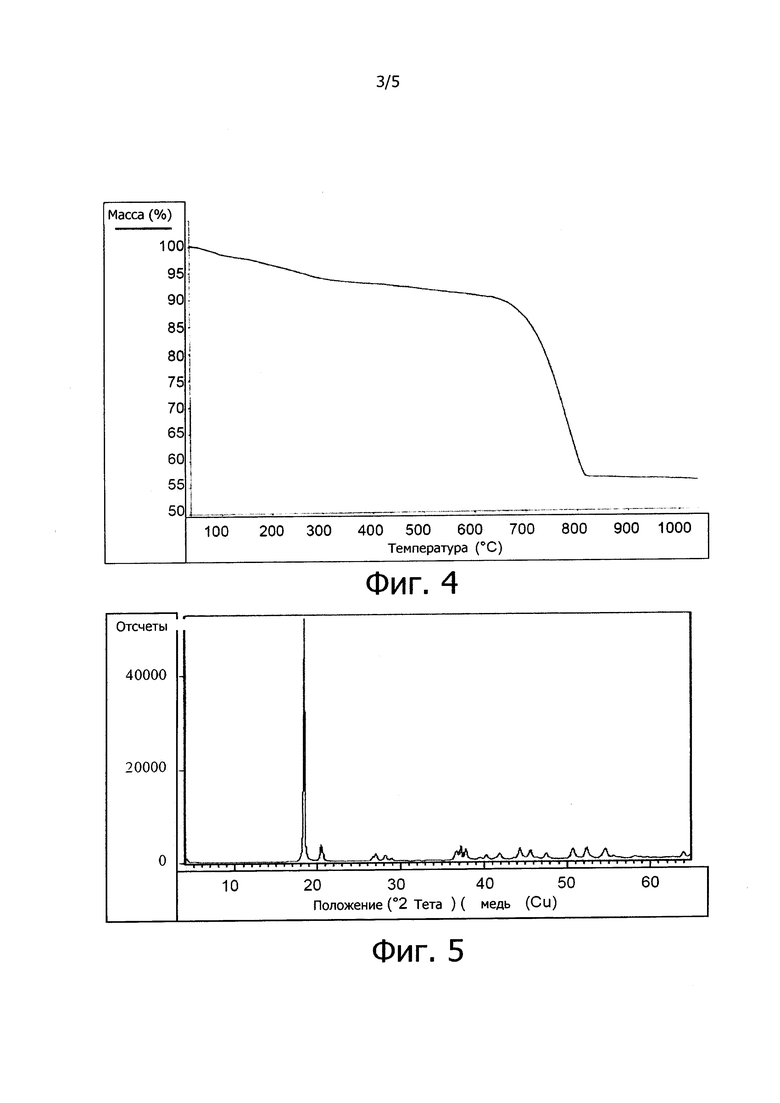

На Фигуре 1 представлена дифрактограмма исходного карбоната кальция; на Фигуре 2 показана дифрактограмма композитной частицы. На Фигуре 3 показано изображение композитной частицы, полученное способом растровой электронной микроскопии (REM); на Фигуре 4 показана кривая термогравиметрического анализа (TGA) композитной частицы.

Сравнительный пример 1

750 г суспензии кальция карбоната из Примера 1 было смешано с 15,2 г гидроксида алюминия (Alfrimal от компании Alpha) в течение 15 минут и высушено, как описано ранее, при температуре 130°C.

На Фигуре 5 представлена дифрактограмма гидроксида алюминия; на Фигуре 6 представлена дифрактограмма результирующей смеси; на Фигуре 7 представлено изображение результирующей смеси, полученное способом растровой электронной микроскопии (REM).

В отличие от композитных частиц, используемых согласно настоящему изобретению, дифрактограмма смеси карбоната кальция и гидроксида алюминия демонстрирует сигналы для гидроксида алюминия в виде полученных при 2θ=18,3; на изображении REM гидроксид алюминия четко распознается.

На Фигуре 8 представлено изображение результирующей смеси, полученное способом растровой электронной микроскопии (TGA). В отличие от композитных частиц, используемых согласно настоящему изобретению, смесь карбоната кальция и гидроксида алюминия не высвобождает воду до тех пор, пока температура не превысит 200°C.

Пример 2

Методика, как в Примере 1, с использованием 0,09 кг PAX-XL 19.

Сравнительный пример 2

Суспензия карбоната кальция:

кристаллическая структура: кальцит/скаленоэдрическая

размер частиц (седиментационный анализ, SediGraph): d50 = прибл. 1,5 мкм; <1 мкм = прибл. 19%

Значение pH: 8-9

содержание сухих веществ (гравиметрический анализ): 17%

удельная поверхность (BET): 9 м2/г

Пример 3

Методика, как в Примере 1, с использованием следующего:

Суспензия карбоната кальция:

кристаллическая структура: кальцит/скаленоэдрическая

размер частиц (седиментационный анализ, SediGraph): d50 = прибл. 2,95 мкм; <1 мкм = прибл. 0,47%

Значение pH: 8-9

содержание сухих веществ (гравиметрический анализ): 17%

удельная поверхность (BET): 6 м2/г

Пример 4

Методика, как в Примере 3, за исключением того, что вместо 1,12 кг раствора хлорида полиалюминия использовалось лишь 0,56 кг раствора хлорида полиалюминия.

Пример 5

Используемые исходные материалы:

6 кг суспензии карбоната кальция в воде

кристаллическая структура: кальцит/скаленоэдрическая

размер частиц (седиментационный анализ, SediGraph):

d50 = прибл. 2,0 мкм; <1 мкм = прибл. 7%

Значение pH: 8-9

содержание сухих веществ (гравиметрический анализ): 13.8%

удельная поверхность (BET): 7 м2/г

0,964 кг раствора сульфата алюминия (4,3% Al, коммерческий продукт ALS от компании Kemira)

Оборудование:

Аппарат для растворения Dispermat от компании Emod с мешалкой пропеллерного типа

контейнер для смешивания, приблизительно 10 л без разделительной перегородки.

Было приготовлено 6 кг 14 масс. % водной суспензии карбоната кальция и перемешано на скорости 450 об/мин. Затем при непрерывном перемешивании быстро добавлено 964 г ALS и скорость перемешивания увеличена до 1000 об/мин. После явно наблюдаемого уменьшения вязкости скорость была снижена до 450 об/мин. Суспензия перемешивалась в течение 20 минут. В конце процесса осаждения показатель pH находился между 6 и 7.

Анализ

Была выполнена фильтрация суспензии с помощью фильтра (d=26 см) на круглом фильтре голубая лента ("42" количественный) и остаток на фильтре промыт полностью деионизированной воды до прекращения обнаружения в фильтрате хлоридных ионов известным способом флокуляции с нитратом серебра. Влажный отфильтрованный остаток был высушен в воздушно-циркуляционной камерной сушилке при температуре 100°C до достижения постоянной массы. Затем сухой остаток был измельчен в штифтовой мельнице (UPZ от компании Alpine на 220 В).

Пример 6

Методика, как в Примере 5, за исключением того, что вместо 0,964 кг раствора сульфата алюминия использовалось 0,767 кг раствора нитрата-сульфата алюминия (5,64% Al; коммерческий продукт Nicasal от компании Sachtleben).

Пример 7

Методика, как в Примере 5, за исключением того, что вместо 0,964 кг раствора сульфата алюминия использовалось 0,796 кг раствора хлорида алюминия (5,64% Al; коммерческий продукт Sachtoklar P от компании Sachtleben).

Примеры 8-9 и Сравнительный пример 3

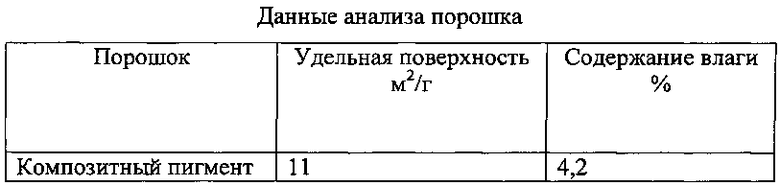

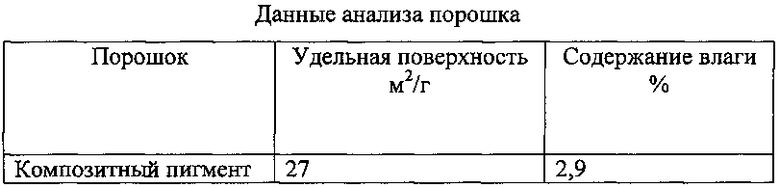

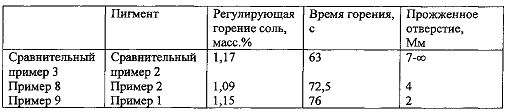

На длинносеточной бумагоделательной машине была изготовлена обертывающая бумага для различной табачных изделий из длинноволокнистой целлюлозы (2/3 Aspa - 1/3 Stendal, тонкость измельчения 75°SR). Композитные частицы добавлялись в напорный бак в таком количестве, чтобы обертывающая бумага для табачных изделий содержала композитные частицы в количестве 25 масс. % по отношению к общей массе обертывающей бумаги. Дополнительно было добавлено 1,1 масс. % (по отношению к общей массе обертывающей бумаги для табачных изделий) регулирующей горение соли (цитрат натрия/цитрат калия = 1:1). В сравнительную обертывающую бумагу для табачных изделий из Сравнительного примера 3 суспензия карбоната кальция, приготовленная в Сравнительном примере 2, вводилась в таком количестве, чтобы доля карбоната кальция составляла по отношению к общей массе обертывающего материала 25 масс. %. Таким образом, плотность полученной обертывающей бумаги для табачных изделий составила 30 г/м2. Данные по количеству регулирующей горение соли в бумаге, времени горения и результаты испытания на прожигание отверстия сведены в следующей таблице.

Образец из Сравнительного примера 3 достиг увеличения прожженного отверстия более 5 мм; в некоторых образцах выгорела вся бумага (бесконечное увеличение размера прожженного отверстия). Благодаря добавлению композитных частиц, используемых согласно изобретению, в Примерах 8 и 9 увеличение прожженного отверстия постепенно снижается и удерживается на уровне менее 5 мм (среднее значение по 5 испытаниям). Эти 5 мм рассматриваются в качестве установленного предельного значения в соответствующей технической области, позволяющего утверждать, что обертывающая бумага для табачных изделий демонстрирует «сниженную горючесть» (менее или равно 5 мм). В случае увеличения прожженного отверстия более чем на 5 мм считается, что обертывающая бумага для табачных изделий не демонстрирует «сниженной горючести».

Примеры 10 и 11 и Сравнительные примеры 4 и 5

По аналогии с Примером 8, была изготовлена обертывающая бумага для табачных изделий с применением композитных частиц из Примера 2.

Были получены обертывающие материалы для табачных изделий с содержанием наполнителя 25%, плотностью 30 г/м2 и воздухопроницаемостью 15-150 CU. Целлюлозный компонент, который содержал 75 масс. % обертывающей бумаги для табачных изделий, состоял из измельченной длинноволокнистой целлюлозы с тонкостью 65-84°SR для соответствия указанному выше диапазону воздушной проницаемости. Данные по количеству регулирующей горение соли в бумаге, времени горения и результаты испытания на прожигание отверстия приведены в следующей таблице.

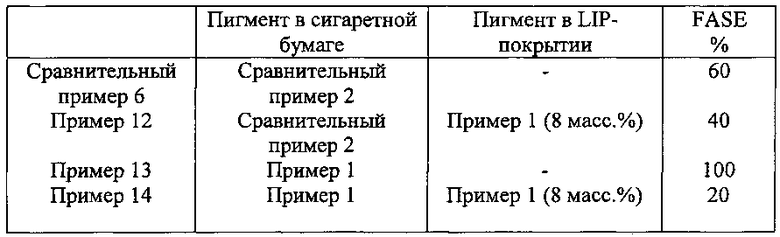

Примеры 12-14 и Сравнительный пример 6

Виды обертывающей бумаги, описанные в Сравнительном примере 5 и Примере 10, были снабжены специальными полосами (полосы LIP (со сниженной воспламеняемостью)) для испытания на самозатухание сигарет; диффузионная емкость полос составила 0,16 см/сек. Опыт показывает, что это диапазон, в котором оказывается возможным анализ действия различных наполнителей на самозатухание сигареты на фильтровальной бумаге, содержащей 10 слоев (см. данные ASTM), и склонность сигареты к самозатуханию в условиях свободного горения (окруженной только свободным воздухом и не лежащей на субстрате) (см. величины FASE (самозатухание в свободной воздушной среде); и это также диапазон, в котором можно определять различия между наполнителями, исходя из данных FASE. Все исследуемые образцы на 100% соответствовали спецификациям ASTM в том, что касается диффузионной емкости полос 0,16 см/сек в каждом случае. Композиция исследуемых материалов и наблюдаемые величины FASE представлены в следующей таблице.

Чем ниже значение FASE (20% FASE означает, что 80% всех сигарет продолжают гореть в окружении свободного воздуха) при одновременной величине ASTM выше 75%, тем более предпочтительной является оценка таких сигарет производителем и курильщиком.

Образец бумаги из Примера 14 с композитными частицами в сигаретной бумаге и также в качестве компонента материала полоски LIP позволяет получить здесь наилучшие результаты в сравнении со стандартным осажденным карбонатом кальция (PCC), также хорошие результаты дает образец бумаги из Примера 12 (композитные частицы в покрытии LIP).

Пример 15 и Сравнительные примеры 8 и 9