Настоящее изобретение относится к улучшению курительных изделий, в частности курительных изделий, в которых используется табак. Сигареты, сигары и трубки являются распространенными курительными изделиями, в которых табак используется в различных формах. Было сделано много различных предложений по улучшению, или в качестве альтернатив, различных популярных курительных изделий. Например, было сделано много предложений по улучшению качества курительных изделий, которые производят приятный запах и/или видимый аэрозоль. В большей части подобных курительных изделий для образования аэрозоля и/или для нагревания образующего аэрозоль материала используется источник горючего материала (см., например, раздел "Предпосылки создания изобретения" в патенте США 4714082, выданный на имя Banerjee et al).

Настоящее изобретение относится к курительным изделиям, например к сигаретам, и, в частности, к тем курительным изделиям, которые содержат короткий горючий элемент и индивидуальное в физическом плане средство образования аэрозоля. Курительные изделия подобного типа, а также материалы, способы и/или устройства, используемые в них и/или для их изготовления, подробно описываются в следующих патентах США: 4708151 выдан на имя Shelar; 4714082 выдан на имя Banerjee et al.; 4732168 выдан на имя Resce; 4756318 выдан на имя Clearman et al; 4782644 выдан на имя Haarer et al.; 4793365 выдан на имя Sensabaugh et al.; 4802568 выдан на имя Haarer et al.; 4827950 выдан на имя Banerjee et al.; 4780748 выдан на имя Hensgen et al.; 4881556 выдан на имя Clearman et al.; 4893637 выдан на имя Hancock et al.; 4893639 выдан на имя White; 4903714 выдан на имя Barnes et al.; 4917128 выдан на имя Clearman et al. ; 4928714 выдан на имя Shannon; 4938238 выдан на имя Barnes et al; 4989619 выдан на имя Clearman et al; 5027837 выдан на имя Clearman et al.; 5038802 выдан на имя White et al; 5042509 выдан на имя Banerjee et al; 5052413 выдан на имя Baker et al.; 5060666 выдан на имя Clearman et al.; 5065776 выдан на имя Lawson et al.; 5067499 выдан на имя Banerjee et al.; 5076292 выдан на имя Sensabaugh et al.; 5076297 выдан на имя Farrier et al.; 5088507 выдан на имя Baker et al.; 5099861 выдан на имя Clearman et al.; 5101839 выдан на имя Jakob et al.; 5105831 выдан на имя Banerjee et al. и 5105837 выдан на имя Barnes et al., а также в монографии "Chemical and Biological Studies of New Cigarette Prototypes That Heat Insteand of Burn Tobacco", R.J. Reynolds Tobacco Company, 1988 (ниже именуемая "RJR Monograph"). Подобные курительные изделия способны вызвать приятные ощущения от курения. Подобные курительные изделия, как правило, гарантируют низкие выходы видимой струи дыма, а также низкие выходы смолы FTC в процессе курения.

Описанные в упомянутых патентах и в прочих публикациях курительные изделия обычно используют какой-то сгораемый горючий элемент для образования тепла и устройство образования аэрозоля, которое в физическом плане установлено отдельно от остальных компонентов курительного изделия и которое обычно находится в теплообменной зависимости с горючим элементом. Многие из упомянутых средств образования аэрозоля используют субстрат или носитель для одного или более материалов образования аэрозоля, например многоатомные спирты, в частности глицерин. Образующие аэрозоль материалы улетучиваются под воздействием тепла от сгорания горючего элемента, а после охлаждения образуют аэрозоль. Совершенно очевидно, что горючие элементы этих курительных изделий заключены в изолирующую оболочку.

Используемый в упомянутых выше курительных изделиях горючий элемент в процессе сгорания образует продукты сгорания, например диоксид углерода, моноксид углерода, воду и мизерные количества других соединений. Одним из уже известных способов уменьшения количества образуемого при сгорании горючего элемента моноксида углерода является понижение температуры сгорания самого горючего элемента. Понижение температуры сгорания приводит к образованию меньшего количества калорий, а следовательно, и к уменьшению тепла, которое должно рассеиваться в процессе курения.

Наиболее близким к настоящему изобретению является цилиндрический горючий элемент для курительных изделий и горючая композиция для изготовления горючих элементов (патент СССР 1658809). Горючая композиция содержит порошкообразный углерод, связующее, карбонат кальция и графит. Плотность горючего элемента составляет 0,5-1,5 г/см3, его длина 3-30 мм, содержание углерода в горючем элементе составляет 80-100% от массы содержащегося в нем сгораемого материала.

Задачей настоящего изобретения является улучшение композиций горючего элемента за счет уменьшения количества образуемого в процессе горения горючего элемента моноксида углерода и уменьшение выхода тепловой энергии в процессе курения, в частности в течение выпуска дыма, и снижение чрезмерного нагревания курительного изделия или отдельных его компонентов.

Поставленная задача решается тем, что горючая композиция для изготовления горючих элементов для курительных изделий содержит порошкообразный элементарный углерод, связующее вещество, порошкообразный графит и карбонат кальция в следующем количественном соотношении, вес.%:

Порошкообразный элементарный углерод - По меньшей мере 50

Связующее вещество - По меньшей мере 1

Порошкообразный графит - По меньшей мере 3

Карбонат кальция - По меньшей мере 1

причем композиция содержит порошкообразный графит и карбонат кальция в количестве, достаточном для снижения образующейся окиси углерода при горении вышеуказанного горючего элемента.

По одному из предпочтительных вариантов изобретения композиция горючего материала, пригодная для изготовления горючих элементов для курительных изделий, содержит как минимум примерно 60% по весу и наиболее предпочтительно как минимум примерно 70% по весу порошкообразного элементарного углерода, предпочтительно углерода, полученного в результате осуществления регулируемого процесса карбонизации волокнистой древесной массы из твердых пород. Порошкообразный элементарный углерод, как он определен и используется в описании настоящего изобретения, имеет средний размер частиц менее примерно 30 мкм в диаметре, предпочтительно менее примерно 20 мкм и наиболее предпочтительно 12 мкм. Упомянутые здесь размеры частиц определяли с помощью анализатора "Microtrac Analyzer (Leeds & Northrup). В предпочтительном варианте эта композиция горючего элемента содержит также как минимум примерно 5% по весу, и наиболее предпочтительно как минимум примерно 10% по весу соответствующего связующего вещества.

Как указано выше, композиция горючего элемента по настоящему изобретению содержит одну или более добавок, например графит и/или неорганический наполнитель, например карбонат кальция, карбонат натрия или подобные вещества. Следовательно, упомянутая выше композиция горючего элемента может дополнительно содержать 5-20% по весу и наиболее предпочтительно как минимум примерно 8% порошкообразного графита. Как правило, количество добавляемого в композицию горючего элемента графита не будет превышать примерно 20% по весу. Однако в случае необходимости можно использовать и большее количество графита. Предпочтительно добавлять графит в порошкообразной форме со средним размером диаметра отдельных частиц менее примерно 20 мкм, предпочтительнее менее примерно 14 мкм и наиболее предпочтительно менее примерно 8 мкм.

Аналогичным образом, упомянутая выше композиция горючего элемента может дополнительно содержать как минимум примерно 2% по весу и наиболее предпочтительно как минимум примерно 3% по весу карбоната кальция. Как правило, количество добавляемого неорганического наполнителя, например CaCO3, не будет превышать примерно 15% по весу. Однако, если необходимо, можно использовать большие количества.

В случае необходимости или желания в композиции горючего элемента по настоящему изобретению можно включать и другие добавки, например максимально до 10% по весу измельченного табака со средним размером частиц менее примерно 20 мкм, предпочтительнее менее примерно 15 мкм и наиболее предпочтительно менее примерно 10 мкм, и/или максимально до примерно 1,5% по весу карбоната натрия и прочих подобных соединений.

Одним из наиболее предпочтительных классов связующего вещества для данных условий являются альгинатные связующие вещества, особенно альгинат аммония. В особенно предпочтительных вариантах изобретения средний размер частиц порошкообразного элементарного (например, пульпа из твердых пород дерева) углерода был равен примерно 12 мкм, а средний размер части порошкообразного графита равен примерно 8 мкм.

Настоящее изобретение также относится к курительным изделиям, в которых используются цилиндрические горючие элементы, приготовленные из композиции по настоящему изобретению. Горючие элементы, приготовленные из композиций по настоящему изобретению и которые можно было использовать в курительных изделиях, имели средний диаметр максимально 8 мм, а длину примерно 20 мм. Эти цилиндрические горючие элементы обычно изготовляли с использованием обычных способов экструзии из композиций по настоящему изобретению с добавлением достаточного количества воды, чтобы образовать экструдируемую массу. Сигареты являются наиболее популярными курительными изделиями, в которых используют горючий элемент по настоящему изобретению, однако композицию горючего элемента по изобретению можно также использовать и в других курительных изделиях, например в трубках. По одному предпочтительному варианту изобретения предусмотрено изготовление сигарет, содержащих горючий элемент длиной менее примерно 20 мм, предпочтительнее менее примерно 15 мм и наиболее предпочтительно примерно 12 мм длиной и менее примерно 8 мм, предпочтительно менее примерно 6 мм и наиболее предпочтительно примерно 4,2 мм в диаметре до начала курения, причем этот горючий элемент изготовляют путем экструдирования композиции горючего элемента, содержащей по меньшей мере 50% по весу порошкообразного углерода, по меньшей мере 1% по весу связующего вещества, по меньшей мере 3% по весу порошкообразного графита и по меньшей мере 1% по весу карбоната кальция, причем композиция содержит порошкообразный графит и карбонат кальция в количестве, достаточном для снижения образующейся окиси углерода при горении горючего элемента. В зависимых пунктах приведены предпочтительные варианты выполнения. Горючий элемент снабжен оболочкой из упругого изолирующего материала по своей окружности и имеет в физическом плане изолированное или просто отдельное средство образования аэрозоля, расположенное продольно позади горючего элемента, причем это средство образования аэрозоля включает в себя субстрат, несущий на себе образующую аэрозоль субстанцию.

Используемый в описании изобретения термин "содержащий углерод" означает, что данное соединение содержит в основном углерод.

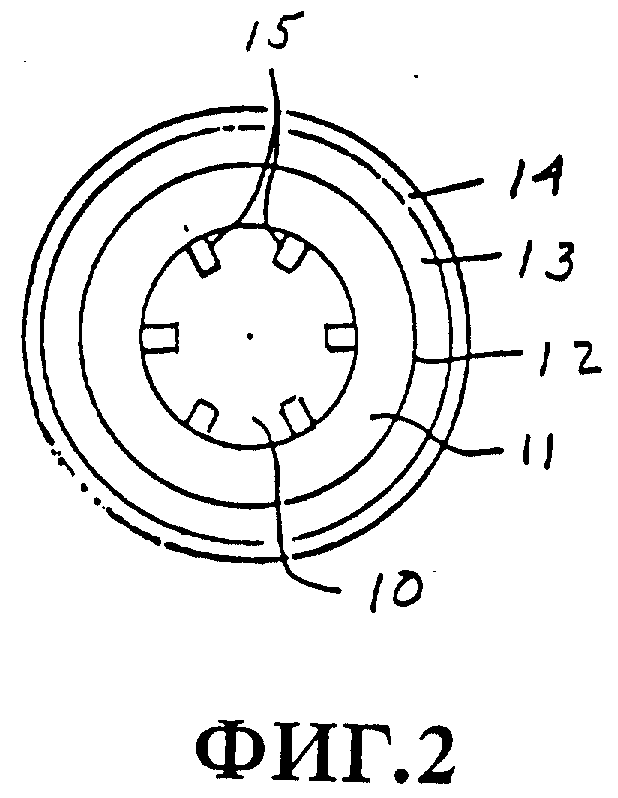

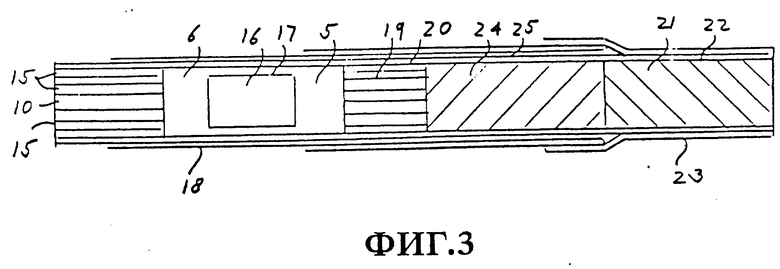

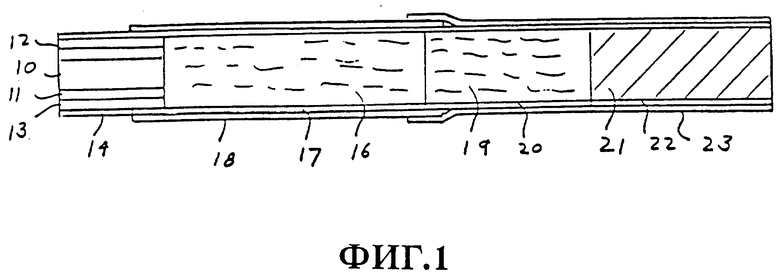

На фиг. 1 показан вид в разрезе одного из вариантов сигареты, включающей в себя приготовленный по настоящему изобретению горючий элемент; на фиг. 2 - вид с торца показанной на фиг. 1 сигареты; на фиг. 3 - показан вид в разрезе другого варианта сигареты, включающей горючий элемент, приготовленный по настоящему изобретению.

Как упоминалось выше, настоящее изобретение в первую очередь относится к улучшению в области углеродсодержащих горючих элементов, которые предназначены для курительных изделий. На фиг. 1 и 2 показан предпочтительный вариант сигареты, в которой используется горючий элемент по настоящему изобретению.

Как показано на фиг. 1 и более конкретно на фиг. 2, горючий элемент 10 содержит несколько канавок 15, проходящих вдоль продольной периферии элемента. Изолирующая оболочка окружает периферию горючего элемента и в иллюстрируемом варианте содержит чередующиеся слои стеклянных волокон и табачной пачечной бумаги, расположенные в виде концентрических колец, берущих свое начало и распространяющихся наружу от горючего элемента в следующей последовательности: (а) первый слой стеклянного волокна 11; (б) слой табачной пачечной бумаги 12 и (в) второй слой стеклянного волокна 13 и, наконец, внешний бумажный оберточный материал 14. Внешний оберточный бумажный материал 14 может содержать один слой или может быть изготовлен из множества отдельных слоев, каждый из которых имеет различную степень пористости и различные характеристики стабильности золы.

Позади изолированного горючего элемента 10 расположено средство образования аэрозоля, которое включает субстрат 16, содержащий один или несколько образующих аэрозоль материалов и/или ароматизирующие вещества. В сигаретах этого типа субстрат 16 рекомендуется изготавливать из литого листового материала, содержащего табак (в виде свернутого или нарезанного наполнителя), о чем подробнее будет сказано ниже. Субстрат 16 обертывается сверху бумажной оберткой 14 по всей длине горючего элемента 10.

Как показано, субстрат 16 установлен в изолирующей трубке 17. В качестве изолирующей трубки может выступать слоистый материал, например бумажный слоистый материал и слоистый материал из металлической (например, алюминиевой) фольги, причем рекомендуется, чтобы фольга располагалась на внутренней стороне, или идентичной структуры, которая будет уменьшать или вообще устранять любую миграцию образователя аэрозоля из субстрата 16 в другие компоненты сигареты. При необходимости с помощью изолирующей трубки 17 можно образовать одно или более пустых пространств (не показаны), чтобы изолировать субстрат 16 от других компонентов сигареты.

Пространство позади изолирующей трубки 17 в продольном направлении предназначено для сегмента табака с восстановленным влагосодержанием 19, обернутого сверху сигаретной бумагой 20. Сегмент табака с восстановленным влагосодержанием обычно выполнен в форме наполнителя соответствующей конфигурации и он используется для придания вкуса и запаха табака аэрозолю, выходящему из средства образования аэрозоля. При желании можно обходиться и без сегмента табака 19, который в данном случае заменяется пористым пространством или другим материалом. С другой стороны, существует возможность удлинить субстрат 16 или укоротить сегмент табака 19, либо вообще обойтись без него. При желании секцию табачной пачечной бумаги (не показана), окруженную бумажной оберткой, можно располагать между субстратом 16 и сегментом табака 19 или же располагать позади сегмента табака 19. При желании вместе с сегментом табака 19 можно использовать наполненный углеродом листовой материал, содержащий ароматическое вещество, например ментол, или же этот листовой материал может просто заменить собой секцию табачной пачечной бумаги.

Конец сигареты, который курильщик держит во рту, представлен малоэффективным фильтром 21, обернутым бумагой 22. Склеивающая бумага 23 используется для надежного соединения фильтра 21 с заполненным табаком сегментом сигареты. При желании заполненный табаком сегмент 19 может отсутствовать и в этом случае предпочтительно используется очень длинный фильтр.

Изолированный горючий элемент на расстоянии примерно от 2 до 8 мм от зажигаемого конца сигареты соединен с изолирующей трубкой 17 несгораемой бумажной оберткой 18. Предпочтительно, чтобы эта бумажная обертка 18 была выполнена из нетлеющего материала, состоящего из трех ламинированных слоев, например бумаги-алюминиевой фольги-бумаги, что будет значительно облегчать проблему минимизации любой передачи образующих аэрозоль материалов, входящих в состав субстрата 16, в горючий элемент 10, изолирующую оболочку и/или потенциального окрашивания других компонентов переднего конца сигареты. Предпочтительно также, чтобы упомянутая обертка сводила к минимуму или полностью устраняла возможность проникновения периферийного воздуха (т.е. радиального потока воздуха) к той части горючего элемента, которая расположена позади его передней кромки в продольном направлении, благодаря чему исключается доступ сюда кислорода и исключается возможность интенсивного сгорания.

Как и на фиг. 1, сигарета, показанная на фиг. 2, имеет горючий элемент 10, который содержит несколько канавок 15, расположенных вдоль его продольной периферии. Изолирующая оболочка окружает периферийную часть горючего элемента и в показанном на фиг. 2 варианте содержит чередующиеся слои стеклянных волокон и пачечной бумаги для сигарет, расположенные в виде концентрических колец, отходящих наружу от горючего элемента в следующей последовательности: (а) первый слой стеклянного волокна 11, (б) табачная пачечная бумага 12, (в) второй слой стеклянного волокна, а также внешняя бумажная обертка 14. Внешняя бумажная обертка 14 может содержать один слой, а может быть образована из множества отдельных слоев, каждый из которых имеет различную степень пористости и различные характеристики стабильности золы.

На фиг. 3 видно, что средство образования аэрозоля, которое включает субстрат 16, содержащий один или более образующих аэрозоль материалов и/или ароматизирующие вещества, расположено позади и на небольшом расстоянии от изолированного горючего элемента 10. Подобное расположение способствует исключению вероятности миграции образующих аэрозоль материалов от субстрата к другим компонентам сигареты. Субстрат 16 обертывается внешней бумажной оберткой 17, которую рекомендуется предварительно обрабатывать (например, покрывать) изолирующим материалом, чтобы уменьшить, а лучше исключить вероятность миграции образующих аэрозоль материалов от субстрата в другие части сигареты.

В сигаретах описанного типа субстрат 16 может быть представлен одним из нескольких материалов, включая пробку из стабилизированной от воздействия тепла бумаги, например бумаги, обработанной одной или более гидратированными солями, или пробкой, образованной из литого листового материала, содержащего табак (в виде свернутого или нарезного наполнителя); более подробно эти материалы описаны ниже.

Как видно на представленных чертежах, субстрат 16 установлен в изолирующей трубке 17 с таким расчетом, чтобы на каждом конце пробки субстрата образовывались пустые пространства 5 и 6. Изолирующая трубка может быть выполнена из слоистой бумаги или любой иной подобной структуры, которая будет способствовать уменьшению или даже полностью исключать возможность какой-либо миграции образующего аэрозоль средства от субстрата 16 к другим компонентам сигареты.

Позади изолирующей трубки 17 и на некотором расстоянии от нее в продольном направлении расположен сегмент 19 бумаги с восстановленным влагосодержанием, который сверху обернут сигаретной бумагой 20. Этот сегмент табачной пачечной бумаги используется для образования душистости табака и передачи этого свойства аэрозолю, исходящего из средства образования аэрозоля. В случае необходимости можно обойтись без сегмента 19 табачной пачечной бумаги, этот сегмент будет заменен пустым пространством или другим материалом. С другой стороны, субстрат 16 можно удлинить, а пачечную бумагу для сигарет укоротить или вообще обойтись без нее.

Позади сегмента табачной пачечной бумаги и на некотором расстоянии от него в продольном направлении расположена секция 24 скрошенного табака, которая обернута бумажной оберткой 25. Этот сегмент добавляет табачной душистости проходящему через него аэрозолю. При необходимости секция скрошенного табака может отсутствовать, а вместо нее может использоваться сегмент 21 экстра длинного фильтра и/или наполненный углеродом листовой материал, содержащий ароматизирующее вещество, например ментол, причем последний может использоваться вместе с сегментом 19 табачной пачечной бумаги.

Тот конец сигареты, который находится во рту, представляет собой низкоэффективный фильтр 21, обернутый бумагой 22. Склеивающая бумага 23 используется для соединения фильтра 21 с сегментом скрошенного табака сигареты.

Изолированный горючий элемент на расстоянии примерно от 2 до 8 мм от зажигаемого конца сигареты соединен с изолирующей трубкой 17 несгораемой бумажной оберткой 18. Предпочтительно, чтобы эта бумажная обертка 18 была выполнена из нетлеющего материала, состоящего из трех ламинированных слоев, например из бумаги - алюминиевой фольги - бумаги, что значительно уменьшит вероятность передачи образующих аэрозоль материалов на субстрате 16 к горючему элементу 10, к изолирующей оболочке и/или исключения вероятности окрашивания других компонентов переднего конца сигареты. Предпочтительно также, чтобы упомянутая обертка сводила к минимуму или полностью устраняла возможность проникновения периферийного воздуха (т.е. радиального потока воздуха) к той части горючего элемента, которая расположена позади его передней кромки в продольном направлении, благодаря чему исключается доступ сюда кислорода и исключается возможность интенсивного сгорания.

По другому предпочтительному варианту изобретения снабженный оболочкой горючий элемент укорачивается с таким расчетом, чтобы для образования заданного количества струй дыма было предусмотрено строго необходимое для этого количество сгораемого углеродсодержащего материала. По этому варианту изобретения рекомендуется, чтобы внешняя обертка 18 простиралась до переднего конца снабженного оболочкой горючего элемента. Эта обертка должна иметь соответствующий уровень пористости, чтобы горючий элемент получал достаточное для нормального сгорания количество воздуха, при одновременном сохранении достаточной когезивности в течение и после сгорания оставаться цельной и удерживать снабженный оболочкой горючий элемент в сигарете. Такие сорта бумаги детально описаны в патенте США N 4938238.

Используемые по настоящему изобретению горючие элементы должны отвечать трем следующим критериям: (1) они должны легко зажигаться, (2) они должны поставлять достаточное количество тепла, чтобы образовать аэрозоль для примерно 5-15, а лучше примерно 8-12 струй дыма, и (3) они не должны привносить нежелательный или неприятный аромат в дым для сигарет.

Как упоминалось выше, одна из предусмотренных настоящим изобретением композиций горючего элемента содержит от примерно 50 до примерно 80% по весу порошкообразного элементарного углерода, предпочтительно, например, углерода волокнистой массы твердых пород дерева от примерно 5 до примерно 10% по весу связующего вещества и от 5 до 15% по весу порошкообразного графита. Упомянутая композиция горючего элемента содержит и другие компоненты, в том числе от примерно 5 до примерно 10% по весу табака, по меньшей мере 2% по весу карбоната натрия, а предпочтительнее по меньшей мере 1% по весу и по меньшей мере 2% по весу ароматизирующего вещества, предпочтительно примерно от 0,5 до 1,5% по весу.

Результаты изучения влияния изменений содержания графита в композициях горючего элемента выявили следующие закономерности: по мере повышения содержания графита содержание моноксида углерода понижалось до 3,0 мг, а также значительно уменьшалось образование тепловой энергии от горючих элементов, причем эти результаты были получены при сгорании примерно от 6 до 8 мм горючего элемента длиной 12 мм и диаметром 4,2 мм, а измерение выхода CO проводили в стандартных условиях курения (по стандартам FTC - Федеральная Торговая комиссия).

При изучении особенностей курительных изделий с использованием горючих элементов по настоящему изобретению в отдельных экспериментах субстрат содержал бумагу. Подобные субстраты подробно описаны в публикации европейского патента N 569964. Уменьшение с помощью графита образования тепловой энергии от сгорания горючего элемента является особенно благоприятным и важным фактором в случае использования бумажных субстратов, поскольку это уменьшение также ослабляет тенденцию бумажного субстрата "подгорать" в процессе курения и тем самым устраняются нежелательные и неприятные привкусы.

В некоторых прошедших испытания курительных изделиях с использованием горючих элементов по настоящему изобретению в качестве части внешней обертки поверх задней периферии горючего элемента использовали бумагу на основе фольги. В сигаретах с такими горючими элементами добавление графита в композицию горючего элемента приводило также к образованию окурка ("stub") на фольге после гашения горючего элемента.

Единственным отрицательным моментом в связи с добавлением графита в композицию горючего элемента был тот факт, что дополнительное введение графита имело тенденцию затруднять зажигание горючего элемента. Чем больше добавляли графит, тем труднее было зажечь горючий элемент сигареты. Хотя горючие элементы, которые содержали графит, как это описано выше, все же можно было зажигать, использование только одного графита не обеспечивало получения полностью приемлемого курительного изделия.

Поэтому проводили дополнительные исследования с использованием карбоната кальция в качестве добавки в основную описанную выше композицию горючего элемента примерно от 5% до примерно 15% по весу, причем на первом этапе без добавления графита. Эти основные композиции горючего элемента, включающие дополнительно введенный карбонат кальция, также демонстрировали уменьшение выхода CO и образования тепловой энергии. Однако было установлено, что для получения того же эффекта, который достигается с использованием меньшего количества графита, требовалось добавлять значительно большее количество карбоната кальция.

Важным фактором, как было установлено, является то, что добавление карбоната кальция в композицию горючего элемента: (1) не оказывает никакого отрицательного влияния на характеристики зажигания горючего элемента и (2) в процессе сгорания находящийся в горючем элементе карбонат кальция, который вступает в реакцию с изолирующей оболочкой, окружающей горючий элемент в проходящих испытания сигаретах, образует расплавленное соединение между оболочкой и горючим элементом, обеспечивая тем самым отличные условия для удерживания горючего элемента в достаточных количествах в сигаретах в процессе курения.

Основываясь на независящих друг от друга положительных эффектах добавления графита и карбоната кальция по описанной выше схеме, было принято решение о необходимости объединения этих двух добавок в композиции горючего элемента с целью получения положительных качеств каждой из них и удаления вредных качеств.

Таким образом, в соответствии с настоящим изобретением была разработана наиболее предпочтительная композиция горючего элемента, которая содержит порошкообразный углерод волокнистой массы из твердых пород дерева, порошкообразный графит, карбонат кальция, табак и связующее вещество. При сгорании в экспериментальных сигаретах приготовленные из этой композиции горючие элементы показали значительные уменьшения как образования CO, так и выделения тепловой энергии, к тому же эти горючие элементы имели лучшие свойства в отношении зажигания и удерживания горючего материала по сравнению с сигаретами с горючими элементами, приготовленными из композиций, содержащих только одну графитовую добавку.

Таким образом, по одному из наиболее предпочтительных вариантов настоящего изобретения композиция горючего элемента содержит следующие компоненты, вес.%: связующего вещества на основе альгината аммония - 10; графита (с размером частиц приблизительно 8 мкм) - 8,4; порошкообразного карбоната кальция - 3,0; карбоната натрия - 1,0; табака - 5,0; углерода в виде волокнистой массы твердой породы дерева (размер частиц приблизительно 12 мкм) - 72,6.

Предпочтительные горючие элементы, приготовленные из композиции по изобретению, предназначены для уменьшения энергии, которая имеется для образования желаемого количества аэрозоля, за счет чего можно будет повысить эффективность горючего элемента и уменьшить количество избыточной тепловой энергии, которая в противном случае должна рассеиваться из сигарет каким-то иным путем. Таким образом, горючие элементы по настоящему изобретению обеспечивают образование более эффективного источника энергии для сигарет, в которых они используются.

Плотность предпочтительных горючих элементов обычно больше примерно 0,5 г/см3, предпочтительно больше примерно 0,7 г/см3 и наиболее предпочтительно больше примерно 1 г/см3, но обычно не превышает 2 г/см3.

Общая длина горючего элемента перед моментом его сгорания в общем будет менее примерно 20 мм, часто менее приблизительно 15 мм, а обычно она равна примерно 12 мм. Однако при необходимости можно использовать более короткие горючие элементы, причем конкретная длина элемента зависит от конкретной конфигурации сигареты, в которой будет использоваться горючий элемент. Общий внешний диаметр горючего элемента обычно будет менее примерно 8 мм, предпочтительно менее примерно 6 мм и наиболее предпочтительно менее примерно 4,2 мм.

В качестве углеродсодержащих и связующих компонентов композиций горючих элементов, которые можно использовать по настоящему изобретению, могут быть те углеродсодержащие и связующие компоненты и материалы, которые описаны в патентах, указанных в разделе "Предпосылки создания изобретения". Предпочтительные углеродсодержащие и связующие компоненты и материалы описаны в патенте США N 5178167, упомянутом здесь в качестве ссылочного материала.

При использовании горючего материала в сигаретах рекомендуется обертывать его изолирующей и/или удерживающей оберткой. В качестве изолирующего и удерживающего оберточного материала рекомендуется использовать материал, который: (1) будет пропускать через себя воздух и (2) может иметь такую конфигурацию и располагаться в сигарете таким образом, чтобы гарантировать правильное расположение горючего элемента в сигарете. Предпочтительно также, чтобы обертка находилась на одном уровне с концами горючего элемента, однако в некоторых случаях обертка может выходить за пределы каждого конца горючего элемента от примерно 0,5 и до примерно 3,0 мм.

Компоненты изолирующего и/или удерживающего материала, которые окружают горячий элемент, могут быть различными. Примеры наиболее подходящих материалов включают стеклянные волокна и другие материалы, описанные в патенте США N 5105838, в публикации европейского патента N 339690 и на стр. 48-52 монографии RJR Monograph. В патентах США NN 5105838, 5065776, 4756318 и 5119837 описываются примеры других подходящих изолирующих и/или удерживающих материалов, таких как стеклянные волокона и табачные смеси.

В патенте США N 5105836 описываются другие приемлемые изолирующие и/или удерживающие материалы на основе бумаги, которые спирально или иным образом наматываются на горючий элемент. Материалы на основе бумаги можно соответствующим образом располагать по поверхности горючего элемента, используя для этого различные приспособления, например устройство для образования стержня серии CU-10 или CU20S фирмы De Coufle s.a.r.b., которое можно использовать вместе с подобным устройством образования стержня серии KDF-2 фирмы Hauni-Werke Korber & Co., KG, или же устройство, описанное в патенте США N 4807809, выданном на имя Pryor et al.; наматывание материала происходит вокруг горючего элемента около его продольной оси, для этой же цели можно использовать бумажный материал и специальное приспособление, которые описаны в патентах США N 4889143 на имя Pryor et al. и N 5025814 на имя Raker, описания которых включены в настоящее описание в качестве ссылочного материала.

При необходимости горючий элемент 10 можно экструдировать с конечным образованием изолирующего оберточного материала согласно публикации европейского патента N 562474, включенного в настоящее описание в качестве ссылочного материала.

В качестве листового оберточного материала на основе бумаги можно использовать копировальную бумагу марки P-2540-136-E и табачную пачечную бумагу марки P-2674-157, выпускаемые фирмой Kimberly-Clark Corp., предпочтительно в виде продольных жгутов (например, жгутов шириной примерно в 1/32 дюйма или 0,7937 мм). Горючий элемент можно также обертывать наполнителем в виде скрошенного табака (например, скрошенного табака тепловой сушки, обработанного примерно 2% по весу карбоната калия). Количество используемых жгутов этого материала и способ их размещения должны выбираться с таким расчетом, чтобы надежно удерживать горючий элемент в правильной позиции внутри сигареты.

Как показано на фиг. 1 и фиг. 2, изолирующая оболочка, которая окружает горючий элемент, обернута бумагой. В качестве подходящей бумаги рекомендуется использовать бумагу, описанную в патенте США N 4938238 и N 5105837.

Как указывалось выше, субстрат содержит образующие аэрозоль материалы и другие ингредиенты, например ароматизирующие вещества и другие соединения, которые после воздействия на них теплых газов, проходящих в процессе курения через средство образования аэрозоля, испаряются и образуется дымообразный аэрозоль. В данном контексте в качестве образующих аэрозоль материалов рекомендуется использовать глицерин, пропиленгликоль, воду и прочие подобные вещества, ароматизирующие соединения и некоторые другие факультативные ингредиенты. В перечисленных в разделе "Предпосылки создания изобретения" патентах приводятся дополнительные образующие аэрозоль материалы, которые нет необходимости повторять в данном описании.

Как отмечалось выше, субстрат может иметь различные формы, в частности те, которые были описаны в патентах, упомянутых в разделе "Предпосылки создания изобретения". Двумя предпочтительными субстратами для использования с настоящим изобретением являются: (а) бумажные субстраты и (б) листовые субстраты с содержанием связующего вещества и табака.

Предпочтительным является использование бумажных субстратов, свернутых в специальные стержни с помощью применяемого в настоящее время оборудования, в частности для этого можно использовать оборудование для изготовления фильтров для сигарет или оборудование для образования стержня сигарет. Для формирования субстратов по настоящему изобретению рекомендуется использовать две серийно выпускаемые в настоящее время машины - машину по изготовлению фильтров для сигарет серии CU-10 или CU20S, выпускаемую фирмой DeCoufle, и модифицированную машину для образования стержней серии KDF-2, выпускаемую фирмой Haunie-Werke Korber & Co., KG.

Для изготовления приемлемых в данном изобретении субстратов можно использовать литые листы табачной пыли или порошка, связующее вещество, например альгинатное связующее, и глицерин. Приемлемые для данного изобретения литые листовые материалы в качестве субстратов описаны также в патенте США N 5101839 и в публикации европейского патента N 545186.

Приемлемые для данного изобретения литые листовые материалы содержат примерно от 30 до 75% по весу материала образования аэрозоля, например глицерины; примерно от 2 до 15% по весу связующего вещества, предпочтительно альгината аммония; от 0 до примерно 2% по весу секвестранта, например карбоната натрия; примерно от 15 до примерно 70-75% по весу органического и неорганического наполнителя или их смесей, например табачной пыли, экстрагированный водой табачный порошок, порошкообразный крахмал, цветки риса, порошкообразный углерод, порошкообразный карбонат кальция и прочие подобные вещества, а также от 0 до примерно 20% по весу ароматизирующих веществ, например экстракта табака, и другие подобные соединения.

Наиболее предпочтительный литой листовой материал содержит 60% по весу глицерина, 5% по весу связующего вещества на основе альгината аммония, 1% по весу карбоната калия, 2% по весу ароматизирующих веществ, например экстракта табака, и 32% по весу обезвоженного табачного порошка.

Литые листы материалы получают путем смешивания экстрагированного водой табачного порошка, воды и карбоната калия в специальном смесителе с высоким сдвигающимся усилием для образования равномерной текучей пасты. Затем добавляли глицерин и альгинат аммония и процесс смешивания продолжался до образования гомогенизированной смеси. Затем гомогенизированную смесь выливали на нагретую ленту (с температурой примерно 200oF) с зазором отливки от 0,0025 и 0,0035 дюйма и высушивали в атмосфере воздуха при высокой температуре (примерно от 200oF до 250oF) с конечным образованием листового материала толщиной от 0,0004 до 0,0008 дюйма. Затем снимали образованный таким образом листовой материал с ленты и либо наматывали на катушки для последующей продольной резки на тонкие листы либо разрезали на прямоугольные куски размером примерно 2 х 1 дюйма, которые затем измельчали до образования наполнителя с нужным размером его частиц. Если литой листовой материал использовали в форме тонких листов или измельченного наполнителя, тогда субстрат имеет длину от примерно 10 мм до примерно 40 мм и будет располагаться от заднего конца горючего элемента до сегмента табака или до переднего конца сегмента очень длинного фильтра (например, длиной от примерно 30 мм до примерно 50 мм). В таких случаях можно обходиться без пробки из табачной пачечной бумаги.

По предпочтительным вариантам изобретения комбинация горючего элемента и субстрата (который также называют блоком переднего конца) прикреплена к части сигареты, которую курильщик держит во рту. Следует иметь в виду, что одноразовая комбинация горючий элемент/субстрат может использоваться вместе с самостоятельной частью, которую курильщик берет в рот, а именно с повторно используемым держателем сигареты. Та часть сигареты, которую курильщик берет в рот, имеет каналы, по которым испаряемый образующий аэрозоль материал попадает в рот курильщика, причем упомянутая часть сигареты может также придавать дополнительный аромат испаряемым образующим аэрозоль материалам. Как правило длина части сигареты, которую курильщик берет в рот, колеблется от 40 мм до примерно 85 мм.

Ароматизирующие сегменты (т. е. сегменты собранной табачной пачечной бумаги, раскрошенный табак или другое подобное вещество) можно включать в ту часть сигареты, которую курильщик берет в рот, или в сегмент субстрата, например либо непосредственно позади субстрата либо на некотором расстоянии от него, чтобы придать аэрозолю ароматические свойства. Можно также использовать и содержащую углерод бумагу, в частности, для придания аэрозолю ментолового аромата. Только что упомянутые бумажные материалы описаны в публикации европейского патента N 342538. Другие ароматические вещества, которые можно использовать в изобретении, описаны в патентах США N 5076295 и 5105834 и публикации европейского патента N 434339.

Нижеследующие примеры иллюстрируют изобретение, однако их не следует рассматривать как ограничивающие объем изобретения. Все проценты даны по весу, если не оговорено иное. Температура указана в oC.

Пример 1. Эталонный горючий элемент.

Эталонные горючие элементы, т. е. некомпозиционные горючие элементы, изготавливали следующим образом.

Первый горючий элемент длиной 12 мм и диаметром 4,2 мм с объемной плотностью примерно 1,02 г/см3 изготовляли из примерно 82,85% углерода волокнистой массы из твердых пород дерева со средним размером частиц 12 мкм в диаметре, 10% альгината аммония (Amoloid HV, Kelko Co.), 0,9% Na2CO3, 0,75% левулиновой кислоты, 5% измельченной в шариковой мельнице смеси различных американских сортов табака и 0,5% экстракта табака, полученного по способу, описанному в патенте США N 5159942.

Второй горючий элемент длиной 12 мм и диаметром 4,2 мм с объемной плотностью примерно 1,02 г/см3 изготовляли из примерно 83,55% углерода волокнистой массы твердой породы дерева со средним размером частиц 12 мкм в диаметре, 10% альгината аммония (Amoloid HV, Kelko Co.), 0,2% Na2CO3, 0,75% левулиновой кислоты, 5% измельченной в шариковой мельнице смеси различных американских сортов табака и 0,5% экстракта табака, полученного по способу, описанному в патенте США N 5159942.

Углерод волокнистой массы твердой породы дерева приготовляли в результате карбонизации неталька, содержащего крафт-волокнистую массу из твердых пород дерева сорта Grande Praire Canadian, в инертной атмосфере с поэтапным повышением температуры до уровня, достаточного для сведения к минимуму окисления бумаги, причем конечную температуру процесса карбонизации поддерживали на уровне как минимум 750oC. Образующийся в результате углеродный материал охлаждали в инертной атмосфере до менее чем 35oC, а затем измельчали его в тонкий порошок со средним размером частиц примерно 12 мкм (определено с использованием анализатора Microtrac, Leeds & Norehrup).

Тонко измельченный порошок углерода волокнистой массы твердой породы дерева смешивали в сухом состоянии со связующим веществом на основе альгината аммония, левулиновой кислотой и табачными крошками, а затем добавляли в образованную смесь 3% по весу водного раствора Na2CO3, чтобы в конечном итоге получить экструдируемую смесь с конечным содержанием карбоната натрия примерно на уровне 0,9%.

Горючие стержни (каждый длиной примерно 24 дюйма или 609,6 мм) экструдировали с помощью шнекового экструдера из смеси и они имели в общем цилиндрическую форму диаметром примерно 4,5 мм с шестью расположенными на одинаковом расстоянии друг от друга периферийными канавками (шириной примерно 0,5 мм и глубиной примерно 1 мм), донные части которых были закруглены, а сами канавки простирались от одного конца до другого. Первоначальное содержание влаги у экструдированных стержней колебалось в пределах примерно 32-34% по весу. Эти стержни высушивали при температуре окружающей среды в течение примерно 16 часов и конечное содержание влаги в стержнях было равно примерно 7-8% по весу. Высушенные цилиндрические стержни разрезали на кусочки длиной по 12 мм каждый, используя для этого стальные режущие колеса с алмазными наконечниками.

Пример 2. Горючие элементы приготовляли по описанной в примере 1 технологии, причем полученные в примере 2 горючие элементы состояли из 75,15% элементного углерода (волокнистая масса твердой породы дерева), 8,4% графита (Aldrich Chemical), 10% альгината аммония, 0,2% карбоната натрия, 5% табака и 1,25% ароматизирующего вещества.

Пример 3. Горючие элементы приготовляли по описанной в примере 1 технологии, причем полученные в результате горючие элементы состояли из 75,15% элементного углерода (волокнистая масса твердой породы дерева), 8,4% карбоната кальция, 10% альгината аммония, 0,2% карбоната натрия, 5% табака и 1,25% ароматизирующего вещества.

Пример 4. Горючие элементы приготовляли по описанной в примере 1 технологии, причем полученные в результате элементы состояли из 72,15% элементного углерода (волокнистая масса твердой породы дерева), 8,4% графита (Aldrich), 10% альгината аммония, 0,3% карбоната натрия, 5% табака и 1,25% ароматизирующего вещества.

Пример 5. Горючие элементы приготовляли по описанной в примере 1 технологии, причем полученные элементы состояли из 71,45% элементного углерода (волокнистая масса твердой породы дерева), 8,4% графита (Aldrich), 10% альгината аммония, 3,0% карбоната кальция 0,9% карбоната натрия, 5% табака и 1,25% ароматизирующего вещества.

Пример 6. Характеристики горения.

Характеристики горения горючего элемента определяли с помощью прибора неразрушающего контроля Beckman Industrial Model 880 NDIR, выпускаемого фирмой Rosemount Analytical Co. of La Haber CA и с помощью аэрозольного спектрометра модели JM-6500 Phoenix instruments, который выпускает фирма Vitris Company, Gardiner, New York; описание модифицированного варианта спектрометра приводится в публикации европейского патента N 569964, описание которого включено здесь в качестве ссылочного материала.

Совместное использование прибора NDIR и модифицированных инструментов JM-6500 давало возможность измерить в процессе сгорания горючего элемента общее содержание диоксида углерода, общее содержание моноксида углерода и общее количество калорий, которое образуется в процессе сгорания горючего элемента. Эти приборы также давали возможность проанализировать эти данные по отдельным струям дыма.

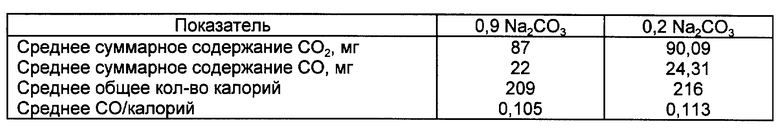

В каждом примере горючие элементы заключали в оболочку и выкуривали под контролем упомянутых выше контрольно-измерительных приборов с выпуском 20 клубов дыма при условиях курения 50/30. Эти условия курения складываются из выпускания в течение 2 секунд клуба дыма объемом 50 мл с интервалом 28 секунд на время медленного тления сигареты. Зажигание горючего элемента осуществлялось с помощью пламени стандартной зажигалки в течение примерно 5 секунд перед моментом выпуска первого клуба дыма при условиях курения 50/30. Результаты, полученные в ходе испытания эталонного горючего элемента по примеру 1 приведены в таблице.

Результаты, полученные в ходе испытания горючего элемента по примеру 2:

Среднее суммарное содержание CO2, мг - 69,20

Среднее суммарное содержание CO, мг - 13,35

Среднее общее кол-во калорий - 160

Среднее CO/калорий - 0,083

Результаты, полученные в ходе испытания горючего элемента по примеру 3:

Среднее суммарное содержание CO2, мг - 75,54

Среднее суммарное содержание CO, мг - 17,94

Среднее общее кол-во калорий - 184,13

Среднее CO/калорий - 0,096

Результаты, полученные в ходе испытания горючего элемента по примеру 4:

Среднее суммарное содержание CO2, мг - 76,03

Среднее суммарное содержание CO, мг - 15,77

Среднее общее кол-во калорий - 177,58

Среднее CO/калорий - 0,089

Результаты, полученные в ходе испытания горючего элемента по примеру 5:

Среднее суммарное содержание CO2, мг - 77,27

Среднее суммарное содержание CO, мг - 15,21

Среднее общее кол-во калорий - 179,70

Среднее CO/калорий - 0,085

Пример 7. Сигарета по фиг.2.

Горючий элемент.

Горючий элемент приготовляли точно так, как описано в примерах 2, 3, 4 или 5. Этот горючий элемент имел длину 12 мм и диаметр 4,2 мм.

Изолирующая оболочка.

Пластмассовую трубку диаметром 4,2 мм и длиной 12 мм покрывали сверху изолирующим оберточным материалом, длина которого также была равна 12 мм. В сигаретах этого варианта изолирующая оболочка состоит из 2 слоев фирменной стеклянной прослойки Owens-Corning C, каждый из которых перед сжатием их устройством для образования оболочки (например, устройством, описанным в патенте США N 4893637) имеет толщину 1 мм, а после сжатия толщина каждого из двух слоев равна примерно 0,6 мм. Между двумя слоями C-стеклянной прослойки расположен один лист пачечной бумаги для сигарет с восстановленной влажностью (в качестве пачечной бумаги для сигарет используется фирменная пачечная бумага Kimberly-Clark's P-2831-1889-AA). Сигаретная бумага марки P-3122-153 фирмы Kimberly-Clerk обрабатывает внешний слой. Этот лист табачной пачечной бумаги с восстановленным влагосодержанием представляет собой бумагообразный лист, изготовленный из табака, дополнительно содержащий экстракт купажированного табака. Ширина листов табака с восстановленным содержанием влаги перед формованием равна 19 мм для внутреннего листа и 26,5 мм для внешнего листа. Окончательный диаметр снабженной оболочкой пластмассовой трубки равен примерно 7,5 мм.

Субстрат.

Непрерывный стержень субстрата диаметром примерно 7,5 мм образуют из тисненого листа сигаретной бумаги шириной 152 мм и плотностью 36 г/м2, содержащей 25% по весу сульфата кальция, поставляемой фирмой Kimberly-Clark, марки P3284-19, причем для этого можно использовать модифицированное устройство KDF-2 для изготовления стержней. Стержень субстрата обертывают слоистым материалом бумага/алюминиевая фольга шириной примерно 24,5 мм, при этом упомянутая фольга представлена литым алюминием толщиной 0,0005 дюйма, а бумага представлена бумагой фирмы Simpson Paper Company марки RJR-002A. Слоистая конструкция образуется с помощью промышленного адгезивного вещества - Airflex 465. Слоистая бумага формируется в трубку (фольга находится на внутренней стороне трубки) в результате перекрывающего соединения с применением основанного на воде этилен-винилацетатного адгезива. Стержень с внешней оберткой разрезают на сегменты длиной 31 мм каждый и насыщают их образователем аэрозоля, например глицерином, пропиленгликолем и/или ароматизирующими веществами.

Пробка табачной пачечной бумаги.

Стержень табачной пачечной бумаги диаметром примерно 7,5 мм образуют из умеренно тисненой пачечной бумаги шириной 128 мм, которую поставляют фирма Kimberly-Clark и которая имеет марку P-144-GNA-CB, при этом рекомендуется использовать устройство формирования стержней, которое описано в патенте США N 4807809. Этот стержень обертывают бумагой марки P-1487-184-2 шириной 26,5 мм фирмы Kimberly-Clark, а затем разрезают на сегменты длиной 10 мм каждый.

Обертка переднего конца.

Бумагу для обертки переднего конца получают путем образования слоистого материала из нескольких слоев бумаги, причем внешний слой представлен бумагой Ecusta 456, промежуточный слой представлен алюминиевой фольгой толщиной 0,0005 дюйма и внутренний слой представлен тонкой бумагой с плотностью 20,4 г/м2 и весом 12,5 фунта/стопа. Составляющие эту бумагу слои удерживаются вместе с помощью адгезивного вещества Airflex 465, расход которого равен примерно 1,5 фунта на стопу бумаги.

Аэрозольная трубка.

Бумажную аэрозольную трубку диаметром 7,5 мм изготавливают из полотна бумаги Simpson RJR-002A шириной примерно 27 мм и толщиной примерно 0,12 дюйма. Бумагу RJR-002A формируют в трубку в результате перекрывающего соединения с применением основанного на воде этилен-винилацетатного адгезива. Внутреннюю и внешнюю поверхности бумажной трубки покрывают фирменным веществом Hercon-70. Полученную таким образом трубку разрезают на сегменты длиной 31 мм каждый.

Вставляемая в рот курильщика трубка.

Вставляемый в рот курильщика конец бумажной трубки диаметром 7,5 мм изготовляют из бумаги Simposon Paper, Type RJR 002A, перекрывающим соединением с помощью расплавляемого под воздействием тепла адгезива N 448-195K, который выпускает фирма R. J. Reynolds Tobacco Company. Образованную таким образом трубку разрезают на сегменты длиной 40 мм каждый.

Фильтр.

Полипропиленовый фильтровый стержень диаметром примерно 7,5 мм изготавливают из полотна бумаги марки PP-100 шириной примерно 260 мм фирмы Kimberly-Clark, а затем обертывают его полотном бумаги шириной 26,5 мм марки P1487-184-2 фирмы Kimberly-Clark, используя для этого оборудование согласно патенту США N 4807809. Полученный таким образом стержень фильтра разрезают на сегменты длиной 20 мм каждый.

Табачный жгут.

Приготовленный по описанному в патенте США N 5159942 способу скрошенный табак с восстановленным содержанием влаги формируют в жгут диаметром примерно 7,5 мм и обертывают бумагой. Полученный таким образом обернутый табачный жгут разрезают на сегменты длиной 20 мм каждый.

Процесс изготовления сигарет.

А. Процесс изготовления переднего конца сигарет.

Кусочек субстрата длиной 10 мм вставляют в один конец аэрозольной трубки длиной 31 мм и устанавливают на расстоянии примерно 5 мм от конца, благодаря чему образуется пустое пространство примерно 5 мм. Субстрат наполняют примерно 150 мг смеси, состоящей из глицерина, экстракта табака и прочих ароматизирующих веществ. В другой конец аэрозольной трубки вставляют пробку табачной пачечной бумаги длиной 10 мм, причем процесс вставления продолжается до тех пор, пока конец пробки табачной пачечной бумаги, который курильщик берет в рот, не будет находиться на одном уровне с концом аэрозольной трубки, который курильщик берет в рот.

Сегмент изолирующей оболочки длиной 12 мм выравнивают с передним концом аэрозольной трубки с таким расчетом, чтобы сегмент изолирующей оболочки был смежным с пустым пространством в аэрозольной трубке. Сегмент изолирующей оболочки и аэрозольная трубка очерчивают границу с кусочком оберточной бумаги переднего конца размером примерно 26,5 x 37 мм. Сторона тисненой бумаги оберточной бумаги располагается так, чтобы она была обращена в сторону аэрозольной трубки, а для герметизации перекрывающего соединения используют адгезив (2128-69-1) фирмы H.B.Fuller Co., Minneapolis, M.N. Обертку длиной 37 мм выравнивают в продольном направлении таким образом, чтобы оберточная бумага располагалась от свободного конца аэрозольной трубки примерно на 6 мм вдоль поверхности изолирующей оболочки, оставляя при этом приблизительно 6 мм свободного пространства изолирующей оболочки.

Из сегмента изолирующей оболочки удаляют пластмассовую трубку и на ее место вставляют горючий элемент длиной 12 мм так, чтобы конец горючего элемента находился на одном уровне с концом изолирующей оболочки.

Б. Процесс изготовления конца сигареты, который курильщик берет в рот.

Фильтр длиной 20 мм вставляют в один конец части трубки, которую курильщик берет в рот, а табачный жгут длиной 20 мм вставляют в другой конец этой части трубки с таким расчетом, чтобы фильтр и табачный жгут находились на одном уровне с концами части трубки, которую курильщик берет в рот.

Переднюю часть сигареты и ту часть, которую курильщик берет в рот, необходимо выровнить так, чтобы табачный жгут вплотную примыкал к пробке из табачной пачечной бумаги и чтобы эти части скреплялись вместе с помощью кусочка липкой ленты с конечным образованием цельной сигареты.

Сигарета выкуривается и образует видимый аэрозоль и аромат табака (т.е. испаряемые компоненты табака) в течение примерно 10-12 затяжек и выпуска клубов дыма. Горючий элемент сгорает не до конца (остается примерно 6 мм элемента), а до точки, в которой покрытая фольгой трубка охватывает горючий элемент и где происходит самогашение сигареты.

Пример 8. Приготовление компонентов сигареты.

Снабженный оболочкой горючий жгут.

Снабженный оболочкой горючий жгут диаметром примерно 7,5 мм, включающий горючий элемент, полученный по описанной в примерах 2, 3 и 4 технологии, и изолирующий материал изготавливают путем прямого экструдирования содержащего углерод горючего стержня с конечным образованием многослойной ленты стеклянное волокно/пачечная бумага для сигарет по способу, который описан в публикации европейского патента N 562474. Снабженный оболочкой горючий жгут разрезают на сегменты длиной 72 мм каждый.

Материал для образования оболочки.

Материал для образования оболочки состоит из 3 слоев фирменного C-стеклянного полотна Owens-Corning, причем толщина каждого слоя перед прессованием в машине по формованию оболочки равна примерно 1 мм, а после выхода из этой машины толщина уменьшается примерно до 0,6 мм. Между двумя слоями C-стеклянного полотна проложен один или два листа табачной пачечной бумаги с восстановленным содержанием влаги серии P-3510-96-2 фирмы Kimberly-Clark. Внешний слой обернут сигаретной бумагой серии P-3122-153 фирмы Kimberly-Clark. Лист табачной пачечной бумаги с восстановленным содержанием влаги представлен бумагообразным листом, содержащим экстракт смешанного табака. Ширина табачной пачечной бумаги с восстановленным содержанием влаги перед формованием равна приблизительно 17 мм, тогда как ширина внешнего листа сигаретной бумаги равна приблизительно 25,5 мм. В качестве адгезивного вещества для приклеивания внешней обертки можно использовать холодный адгезив CS 1242 фирмы RJR Packaging, R.J.Reynoids, Winston-Salem, N.C.

Трубка субстрата.

Непрерывный субстратный стержень диаметром примерно 7,5 мм формируют из широкого, примерно 7 дюймов ширины, с интенсивным тиснением (36 г/см2) полотна бумаги, содержащей 25% по весу сульфата кальция; эту бумагу выпускает фирма Kimberly-Clark (KC) под серией P3284-19, используя для этого модифицированную машину для изготовления субстратного стержня марки KDF-2. Субстратный стержень обертывают слоистым материалом бумага/алюминиевая фольга, ширина которого равна примерно 24,5 мм, а фольга представлена сплошным литым алюминием толщиной 0,0005 дюйма, причем в качестве бумаги используется бумага RJR 002A фирмы Simpson Paper Co. ("Simpson"). В качестве адгезивного вещества для склеивания слоистого материала использовали силикатный адгезив N 06-50-05-0051 фирмы RJR Packaging. Чтобы удержать субстрат на своем месте внутри обертки, использовали холодный адгезивный клей CS 1242M фирмы RJR Packaging, который непосредственно наносили на центральную линию слоистого материала. Образуемый при этом шов заделывали расплавляемым в горячем состоянии адгезивом 444-227 фирмы RJR Packaging.

Обернутый таким образом стержень разрезали на отдельные сегменты длиной 60 мм каждый. В процессе образования непрерывного субстратного стержня в исходное полотно бумаги добавляли примерно 900 мг образующего аэрозоль материала, содержащего глицерин, пропиленгликоль и ароматизирующие вещества, например экстракт табака. Полученный таким образом субстратный стержень разрезали на субстратные пробки длиной примерно 10 мм каждая, а затем каждую пробку обертывали фирменным слоистым материалом с применением алюминиевой фольги толщиной 0,0005 дюйма, который имеет ширину примерно 25,5 мм серии Simpson RJR 002A. Пробки раскладывали с чередующимися интервалами в 10 и 12 мм вдоль трубки. Образующийся при этом шов заделывали расплавляемым в горячем состоянии адгезивом 444-227 фирмы RJR Packaging. Перед окончательной заделкой трубки в пробке субстрата образовывали одну продольную выемку, чтобы образовать пространство между пробкой и шовным соединением, что будет уменьшать вероятность миграции образователя аэрозоля к другим компонентам сигареты.

Непрерывную трубку разрезали на секции длиной примерно 42 мм с образованием по центру пустого пространства длиной примерно 12 мм, при этом ширина двух субстратных пробок составляла 10 мм, а ширина пустого пространства на каждом конце составляла примерно 5 мм.

Секция табака.

Приготовленный по способу согласно патенту США N 5159942 скрошенный табачный наполнитель с восстановленным содержанием влаги затем подвергался формованию с конечным образованием стержня диаметром примерно 7,5 мм и обертыванием его бумагой, например фирменной бумагой Kimberly Clark 646, шириной 25,5 мм с применением машины для изготовления сигарет Protos и с использованием стандартного адгезивного вещества. Обернутый табачный жгут разрезали на сегменты длиной 120 мм каждый.

Стержень из табачной пачечной бумаги диаметром 7,5 мм формовали из полотна со средним тиснением и шириной 127 мм табачной пачечной бумаги 144-GNA-CB фирмы Kimberly-Clark с использованием устройства по формованию стержня по патенту США N 4807809. Этот стержень обертывали бумагой KC марки P1487-184-2 шириной примерно 25 мм, а затем разрезали на сегменты длиной 80 мм каждый.

Сегменты табачного жгута и табачной пачечной бумаги разрезали на сегменты длиной 40 мм и 20 мм соответственно с последующим чередующимся выравниванием и обертыванием бумагой КС 646 шириной 25,5 мм с последующей обработкой центральной линии соединения расплавляемым под воздействием тепла адгезивным веществом 448-37A фирмы RJR Packaging, а образующийся шов заделывали расплавляющимся под воздействием тепла адгезивным веществом 448-195K фирмы RJR Packaging. Образованный таким образом блок табачный жгут/табачная пачечная бумага разрезали на две секции - табачную секцию длиной 60 мм с центральным сегментом табачного жгута длиной 40 мм и на секцию табачной пачечной бумаги длиной 10 мм на каждом конце сегмента табачного жгута.

Фильтр.

Полипропиленовый стержень фильтра диаметром примерно 7,5 мм формовали из полоски PP-100 шириной примерно 260 мм (фирмы Kimberly-Clark) и обертывали полоской бумаги P1487-184-2 шириной 25,5 мм (фирмы Kimberly-Clark) с использованием устройства по патенту США N 4807809 и применением адгезивного вещества 448-195K для заделки швов. Подученный таким образом стержень разрезали на сегменты длиной 80 мм каждый.

Изготовление сигарет.

Секция субстрата горючего элемента.

Снабженный оболочкой стержень горючего материала разрезали на горючие элементы длиной 12 мм каждый. Два горючих элемента располагали на противоположных сторонах секций пустой трубки субстрата и выравнивали их. Затем эти компоненты обертывали специальной оберткой шириной примерно 26,5 мм и длиной примерно 54 мм, содержащей слоистый материал из бумаги/фольги/бумаги, который содержал бумагу Ecusta 15456/сплошную литую алюминиевую фольгу толщиной 0,0005 дюйма/бумагу Ecusta 29492. Образование этой слоистой структуры происходило с помощью адгезивного вещества Airflaex Adhesive 465, которое скрепляло фольгу с бумагой. С помощью холодного адгезивного вещества MT-8014 фирмы RJR Packaging образованную слоистую структуру прикрепляли к снабженному оболочкой горючему элементу и к пустой трубке субстрата, причем в данном случае адгезивное вещество наносили на всю внутреннюю поверхность слоистого материала. Сверху трубку субстрата обертывали оберточным материалом, который простирался примерно на 6 мм от свободного конца каждого горючего элемента, чтобы образовать секцию субстрата горючего элемента типа "2-up".

Блок табак-горючий элемент.

Разрезают секцию горючее/субстрат типа "2-up" по центру и устанавливают на противоположных сторонах секции табака типа "2-up", а затем центрируют их таким образом, чтобы пустой конец каждой секции горючее/субстрат был смежен и примыкал к пробкам из табачной пачечной бумаги на каждом конце секции табака типа "2-up". Собранные таким образом компоненты обертывают бумагой "Ecusta" E30336, которая имеет ширину примерно 26 мм и длину 70 мм. С помощью адгезивного вещества MT-8009 (RJR Packiging) соединяют обертку с секцией субстрата горючего элемента с секцией табака и получают готовый к употреблению блок "2-up" табак-горючий элемент длиной примерно 126 мм.

Сигарета.

Разрезают блок табак/горючий элемент посередине и устанавливают полученные части на противоположных сторонах фильтра типа "2-up", а затем выравнивают их таким образом, чтобы конец табачного жгута одиночного блока табак/горючий элемент был смежным и примыкал к фильтру типа "2-up". Собранные таким образом компоненты обертывали внешним оберточным материалом фирмы RJR с кодовым номером 1000011 длиной примерно 50 мм и шириной примерно 26 мм, который простирался примерно на 5 мм поверх каждого из соединений между фильтром типа "2-up" и каждым блоком табак/горючий элемент. Оберточный материал всей его поверхностью прикрепляли к собранным компонентам сигареты с помощью адгезивного вещества MT-8009 при 100%-ном охвате всей площади крепления с образованием сигареты типа "2-up". Эту сигарету разрезают примерно посередине (т.е. посередине фильтра типа "2-up"), чтобы получить одну сигарету.

Пример 9. Сигарета по фиг. 1.

Горючий элемент.

Горючий элемент получали в соответствии с примером 1 из следующих компонентов, вес. %: связующего вещества на основе альгината аммония - 10; измельченного в шаровой мельнице табачного порошка - 5; порошкообразного графита - 8,4; порошкообразного карбоната кальция - 3; порошкообразного карбоната натрия - 1; порошкообразного углерода волокнистой массы дерева твердой породы - 72,6.

Длина горючего элемента равна примерно 12 мм, а его диаметр примерно 7,5 мм. В процессе обработки на поверхности горючего элемента образовывали четыре или шесть расположенных на одинаковом расстоянии друг от друга периферийных канавок глубиной 1 мм и шириной 0,5 мм от одного конца горючего элемента до другого. Смешивали композицию горючего элемента с последующим непрерывным экструдированием с целью получения описанной в примере 8 композитной структуры слой стеклянного волокна/табачная пачечная бумага с заданными размерными характеристиками.

Субстрат.

Непрерывный стержень субстрата диаметром примерно 7,5 мм и длиной примерно 31 мм формовали из отлитого листа табака с восстановленным содержанием влаги в виде скрошенного табака. Композиция литого листового материала состояла из следующих компонентов, вес.%: глицерина - 40-60; связующего вещества на основе альгината - 2-10; порошкообразной пульпы табака (экстрагированной водой) - 15-35; инертного наполнителя (например CaCO3) - 0-20; ароматизирующих веществ (экстракты табака и т.д.) - 0,15.

Литой листовой материал формируют с помощью обычного оборудования для отливки листового материала. Полученный листовой материал разрезают на секции скрошенного табака, каждая из которых содержит от 25 до 35 "крошек" табака на дюйм, а затем с помощью модифицированной формовочной машины KDF-2 образовывают соответствующие стержни. Стержень субстрата обертывают слоистым материалом бумага/алюминиевая фольга шириной примерно 25,5 мм, при этом в в качестве фольги используют литую алюминиевую фольгу толщиной 0,0005 дюйма, а качестве бумаги - бумагу марки RJR-002A фирмы "Simpson Paper Company". Слоистый материал получают с помощью промышленного адгезивного вещества Airflex 465. Слоистую бумагу формируют в виде трубки (с алюминиевой фольгой на внутренней ее поверхности) с помощью перекрывающего соединения с использованием этиленвинилового ацетатного адгезивного вещества на основе воды. Обернутый таким образом субстратный стержень разрезают на сегменты длиной 31 мм каждый и в каждый такой сегмент вставляют источник образования аэрозоля, например глицерин, пропиленгликоль и/или ароматизирующие вещества.

Пробка раскрошенного табака с восстановленным содержанием влаги.

Пробку или жгут в виде раскрошенного табака с восстановленным содержанием влаги диаметром примерно 7,5 мм формировали из литого листового табака с восстановленным содержанием влаги (см. патент США N 5159942), который затем разрезали на отдельные секции скрошенного табака с 25-32 "крошками" на дюйм. Жгут из скрошенного табака обертывали бумагой шириной 25,5 мм марки P1487-184-2 фирмы Kimberly-Clark и разрезали на сегменты длиной 20 мм каждый.

Пробка фильтра.

Ацетатцеллюлозный стержень фильтра диаметром примерно 7,5 мм формируется из ацетатцеллюлозной массы, обернутой сверху бумагой шириной 25,5 мм и имеющей эталонный номер 29646 фирмы Ecusta, с использованием, например, модифицированной формующей стержень фильтра машины KDF-2 и блока обработки ацетатцеллюлозной массы E-60 фирмы Arjay Eguipment Corporation. Обернутый бумагой стержень фильтра разрезается на отдельные сегменты длиной 20 мм каждый.

Процесс изготовления сигарет.

Отдельные компоненты сигарет компонуются с помощью стандартных машин по изготовлению сигарет, которые в последнее время были модифицированы с целью изготовления сигарет нестандартной длины.

На первом этапе выравниваются торец в торец сегмент горючего элемента и субстратный стержень. Два сегмента соединяют вместе с помощью многослойной оберточной бумаги, которая обертывает их вдоль всей длины субстратного стержня и 6 мм длины сегмента горючего элемента, который непосредственно примыкает к субстратному стержню. Слоистая оберточная бумага состоит из внешнего слоя бумаги Ecusta N 99952, слоя адгезивного вещества LAM-5001 фирмы RJR Packaging, слоя алюминиевой фольги толщиной 0,0005 дюйма, еще одного слоя адгезивного вещества LAM-5001 и из внутреннего слоя бумаги Ecusta N 99951. Для заделки перекрывающего соединения используется адгезивное вещество MT-8014 фирмы RJR Packaging. В данном случае слоистый материал имел длину 37 мм и ширину 24,4 мм.

Сегмент раскрошенного табака выравнивали торец в торец с сегментом фильтра. Два сегмента соединяли вместе с помощью бумаги Ecusta N 29646. Этой бумагой обертывали всю длину каждого сегмента; для заделки перекрывающего соединения использовали адгезивное вещество марки 448-195K фирмы RJR Packaging, а для заделки центральной линии соединения использовали адгезивное вещество марки 448-37A фирмы RJR Packaging. Используемая в данном случае бумажная обертка имела длину 40 мм и ширину 25,5 мм.

Два собранных таким образом сегмента выравнивали торец в торец, причем сегмент горючего элемента находился на одном конце, а сегмент фильтра - на другом. Два этих сегмента объединяли вместе с помощью липкого материала размером 48 мм длины на 24,4 ширины, который был предварительно обработан специальным веществом и на котором была отпечатана соответствующая информация; в качестве этого материала можно использовать бумагу E-30336 фирмы Ecusta. Эта бумага покрывала всю длину фильтра сигареты и смежную часть субстрата. Этот оберточный материал удерживается на месте с помощью адгезивного вещества MT 8014.

Сигарета выкуривается в течение примерно 10-12 затяжек, выдавая при этом аэрозоль и вкус табака (испаряемые компоненты табака). Горючий элемент сгорает примерно на 6 мм, т.е. примерно до точки, в которой облицованная фольгой трубка обертывает сверху горючий элемент и в которой происходит самогашение сигареты.

Пример 10. Альтернативный вариант выполнения сигареты по фиг.1.

Горючий элемент.

Изготовленный по описанной в примере 1 технологии горючий элемент состоит из следующих ингредиентов, вес.%: связующего вещества на основе альгината аммония - 10; измельченного в шаровой мельнице табачного порошка - 5; порошкообразного графита - 8,4; порошкообразного карбоната кальция - 3; порошкообразного карбоната натрия - 1; порошкообразного углерода из волокнистой массы дерева твердой породы - 72,6.

Длина горючего элемента равна примерно 12 мм, а его диаметр примерно 7,5 мм. В процессе обработки на поверхности горючего элемента образуют четыре или шесть расположенных на одинаковом расстоянии друг от друга периферийных канавок глубиной 1 мм и шириной 0,5 мм от одного конца элемента до другого. Композицию горючего элемента смешивают и непрерывно экструдируют с образованием структуры из слоя стеклянного волокна и слоя табачной пачечной бумаги с заданными размерными характеристиками согласно примеру 8.

Субстрат.

Литой листовой материал образуют путем отливки водной суспензии компонентов из загрузочной воронки при нормальной толщине примерно 30 мл на нагретую ленту из нержавеющей стали. Содержание сухого вещества в упомянутой суспензии равно примерно 20%. Эта суспензия образуется посредством диспергирования в воде примерно 20 частей табачной массы, экстрагированной водой из средних жилок табака и пластинок табака, примерно 10 частей пластинок табака трубоогневой сушки и примерно 10 частей пластинок табака сорта Burley. Приготовленная таким образом суспензия имеет примерно 1 часть табака и 8 частей воды. Эту суспензию очищали с помощью дискового очистительного устройства, а затем загружали в смеситель. В суспензию, которая содержала примерно 40 частей табака, добавляли примерно 50 частей глицерина; примерно 2 части экстракта табака типа, описанного в патенте США N 5159942 (колонка 11, строки 5 - 37) на имя Brinkley et al., причем экстракт табака разбавляли в воде в пропорции примерно 8 частей экстракта и примерно 92 части воды; примерно 3 части левулиновой кислоты; примерно 1 часть смеси натуральных и/или искусственных ароматизирующих веществ (например, орехи, какао, фруктоза, лакричник, масло, искусственный табак трубоогневой сушки или ванилиновые ароматические вещества); примерно 3 части экстракта табака сорта Burley, который предварительно подвергали тепловой обработке в основном по способу по патенту США N 5060669 на имя White et al.; и примерно 5 частей смеси глицерина, пропиленгликоля и экстракта табака сорта Burley фирмы Meer Corp. Однако выбор и относительные количества упомянутых компонентов, таких как ароматизирующие вещества и экстракты табака, можно изменять по желанию, чтобы получить изделие с желаемыми органолептическими характеристиками.

Образованную таким образом суспензию перемешивали до получения заданной консистенции. Затем добавляли в суспензию примерно 5 частей альгината аммония в виде фирменного вещества Amoloid HV фирмы Kelco Division of Merck & Co. , Inc. Полученную суспензию тщательно перемешивали при температуре и давлении окружающей среды с помощью пропеллерной мешалки с высоким срезывающим усилием фирмы Breddo Likwifier. Обработанную таким образом суспензию отливали на ленте из нержавеющей стали, нагретой до температуры примерно 220oF. Приготовленную суспензию высушивали путем ее нагревания до температуры 220oF. Высушенную суспензию разрезали на секции скрошенного табака размером примерно 25 "крошек" на каждый дюйм. Скрошенный табак доводили до нужной кондиции с получением субстрата с содержанием влаги примерно 15% и толщиной примерно 6 мм.

Отлитый листовой субстратный материал формировали в стержни с помощью специальной формовочной машины, например машины Protos фирмы Hauni-Werke Korber & Co. KG. Субстратный стержень включал слоистый оберточный материал из бумаги и алюминиевой фольги, при этом ширина оберточного материала была равна примерно 24,5 мм, толщина алюминиевой фольги примерно 0,0005 дюйма, а в качестве бумаги использовали бумагу Ecusta N 29492. Слоистый материал образовывали с помощью силикатного адгезивного вещества серии N 06-50-05-005 фирмы RJR Packaging. Слоистая бумага формуется в трубку (с расположением фольги на внутренней стороне) путем перекрывающего соединения с помощью адгезивного вещества CS1242 фирмы RJR Packaging. Покрытый бумагой стержень разрезается на сегменты длиной 31 мм каждый; весит такой сегмент 400 мг.

Пробка раскрошенного табака с восстановленным содержанием влаги.

Пробку или стержень табака формуют из раскрошенного табака с восстановленным содержанием влаги, приготовленного и предварительно обработанного в полном соответствии с технологией примера 6 по патенту США N 5159842 на имя Brinkley et al. Степень раскрошенности табака равна приблизительно 25 "крошкам" на дюйм. Включающий в себя раскрошенный табак стержень содержит также бумагу шириной 26,5 мм, например бумагу фирмы Ecusta N 456. Стержень образуется в виде непрерывного стержня с помощью известных способов изготовления сигарет (например, с помощью известных машин по изготовлению сигарет Protos), а для сцепления перекрывающего соединения используют адгезивное вещество, например адгезивное вещество CS1242 фирмы RJR Packaging. Образованный стержень раскрошенного табака имеет диаметр примерно 7,5 мм; его разрезают на сегменты длиной 20 мм каждый. Сегмент раскрошенного табака длиной 20 мм имеет содержание влаги примерно на уровне 12% и весит около 220 мг.

Пробка фильтра.

Ацетатцеллюлозный стержень фильтра длиной примерно 20 мм и диаметром примерно 7,5 мм формуется из ацетатцеллюлозного материала с общим денье 35000, куда входит элементарное волокно в 10 денье. Этот исходный материал выпускает фирма Eastman Chemical Co. Этот материал предварительно пластифицируют до уровня примерно 6% с помощью, например, триацетина. Полученный таким образом стержень обертывают бумагой шириной 25,5 мм, например бумагой Ecusta N 29646, используя модифицированную машину по изготовлению стержней сигарет марки KDF-2, а затем подвергают соответствующей обработке на машине E-60 фирмы Arjay Equipment Corporation с применением горячего расплава адгезивного вещества 448-195К фирмы RJR Packaging. Полученные стержни разрезали на сегменты длиной 20 мм каждый.

Процесс изготовления сигарет.

Отдельные компоненты сигарет компонуются с помощью стандартных машин по изготовлению сигарет, которые в последнее время были модифицированы с целью изготовления сигарет нестандартной длины или отдельных компонентов нестандартной длины для этих сигарет.

Выравниваются торец в торец сегмент горючего элемента и субстратный стержень. Два сегмента соединяют вместе с помощью многослойной оберточной бумаги, которая обертывает их и проходит вдоль всей длины субстрата и вдоль 6 мм длины сегмента горючего элемента, который непосредственно примыкает к субстратному стержню. Слоистая оберточная бумага состоит из внешнего слоя бумаги Ecusta N 99952, слоя адгезивного вещества, например, марки LAM-5001 фирмы RJR Packaging, слоя алюминиевой фольги толщиной 0,0005 дюйма, еще одного слоя адгезивного вещества LAM-5001 и внутреннего слоя бумаги Ecusta N 99951. Для заделки перекрывающего соединения использовали адгезивное вещество МТ-8014 фирмы RJR Packaging. Слоистый оберточный материал имел длину 37 мм и ширину 24,4 мм.

Сегмент раскрошенного табака выравнивали торце в торце с сегментом фильтра. Соединяли два этих сегмента с помощью бумаги фирмы Ecusta N 29646. Этой бумагой обертывали всю длину каждого из сегментов, а перекрывающее соединение заделывали с помощью адгезивного вещества марки 448-195К фирмы RJR Packaging, для заделки центральной линии соединения использовали адгезивное вещество марки 448-37А фирмы RJR Packaging. Бумажная обертка имела длину 40 мм и ширину 25,5 мм.

Два собранных и скрепленных таким образом сегмента выравнивали торец в торец, причем сегмент горючего элемента находился на одном конце, а сегмент фильтра - на другом. Два этих сегмента объединяли и скрепляли вместе с помощью липкого материала размером 48 мм длины и 24,4 мм ширины, который был предварительно обработан специальным веществом и на котором была отпечатана соответствующая информация; в качестве этого материала использовали бумагу E-30336 фирмы Ecusta. Бумага покрывала всю длину фильтра сигареты и смежную часть субстрата. Этот оберточный материал удерживается на месте с помощью адгезивного вещества МТ 8014.

Изготовленная по описанной выше схеме сигарета выкуривается в течение примерно 10 - 12 затяжек, выдавая при этом видимый аэрозоль и вкус табака (испаряемые компоненты табака). Горючий элемент сгорает примерно на 6 мм, т. е. примерно до точки, в которой облицованная фольгой трубка обертывает сверху горючий элемент и в которой происходит самогашение сигареты.

Настоящее изобретение было подробно описано, включая его предпочтительные варианты. Однако совершенно очевидно, что специалисты в данной области, изучив настоящее описание, могут внести в изобретение модификации и/или улучшения, не выходя из объема и сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ И СИГАРЕТА | 1993 |

|

RU2102906C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СИГАРЕТ (ВАРИАНТЫ) | 1993 |

|

RU2109468C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ГОРЮЧАЯ КОМПОЗИЦИЯ ДЛЯ ГОРЮЧИХ ЭЛЕМЕНТОВ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ПОВЫШЕНИЯ ТЕМПЕРАТУРЫ ТЛЕНИЯ ГОРЯЩИХ УГЛЕРОДСОДЕРЖАЩИХ ГОРЮЧИХ ЭЛЕМЕНТОВ | 1992 |

|

RU2045209C1 |

| Курительное изделие | 1989 |

|

SU1812955A3 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СУБСТРАТ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И СИГАРЕТА (ВАРИАНТЫ) | 1992 |

|

RU2097996C1 |

| Курительное изделие | 1991 |

|

SU1836038A3 |

| Сигарета | 1990 |

|

SU1829919A3 |

| Сигарета | 1990 |

|

SU1812956A3 |

| ТЕПЛОВЫРАБАТЫВАЮЩИЙ СЕГМЕНТ ДЛЯ СИСТЕМЫ ОБРАЗОВАНИЯ АЭРОЗОЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2016 |

|

RU2744289C2 |

| КАРТРИДЖ ДЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2020 |

|

RU2834356C1 |

Настоящее изобретение относится к композиции, пригодной для изготовления горючих элементов для курительных изделий, которая содержит по меньшей мере примерно 50% по весу порошкообразного углерода, предпочтительно углерода, получаемого в процессе регулируемой карбонизации волокнистой массы твердой породы дерева. Эта горючая композиция содержит также по меньшей мере примерно 1% по весу соответствующего связующего вещества. Горючая композиция по настоящему изобретению может включать по меньшей мере примерно 3% по весу порошкообразного графита. И, наконец, горючая композиция по настоящему изобретению может содержать по меньшей мере примерно 1% по весу пригодного для данного случая неорганического наполнителя, например карбонат кальция или другие подобные соединения. В случае необходимости или желания в горючую композицию по настоящему изобретению можно добавлять другие компоненты, в том числе до примерно 10% по весу порошкообразного табака и/или до примерно 1,5% по весу карбоната натрия и другие подобные соединения. Горючая композиция такого состава является улучшенной за счет уменьшения количества образуемого в процессе горения горючего элемента моноксида углерода и уменьшения выхода тепловой энергии в процессе курения, а также снижения чрезмерного нагревания курительного изделия или отдельных его компонентов. 2 с. и 16 з.п.ф-лы, 3 ил., 1 табл.

Порошкообразный элементарный углерод - По меньшей мере 50

Связующее вещество - По меньшей мере 1

Порошкообразный графит - По меньшей мере 3

Карбонат кальция - По меньшей мере 1