Изобретение относится к области металлургии, а именно к применению полуфабрикатов в виде холоднодеформированных профилей из сплавов на медной основе для изготовления коллекторных пластин электрических машин.

Коллекторный профиль представляет собой длинномерную полосу, имеющую в поперечном сечении трапецеидальную форму, причем трапеция является равнобедренной и вытянутой в направлении высоты. Основные технические и эксплуатационные свойства (прочностные свойства, износостойкость, удельное электросопротивление и т.д.) должны быть одинаковыми для всего изделия. Это достигается однородностью химического состава сплава и стабильной технологией производства профилей для коллекторов электрических машин.

Существующие сплавы, регламентируемые ГОСТ 4134-75 (БрКд1) и ТУ 184480-106-196-2007 (ЭК), имеют ряд недостатков.

Так, ГОСТ 4134-75 «Профили из медных сплавов для коллекторов электрических машин» предусматривает изготовление профилей из бронзы марки БрКд1 с химическим составом, соответствующим ГОСТ 18175-78 «Бронзы безоловянные, обрабатываемые давлением», где отражено содержание основных компонентов и общей суммы примесей, без регламентирования отдельных примесей. А именно: кадмия 0,9-1,2%, примесей не более 0,3%, медь - остальное. Вполне возможно допустить, что содержание, например, свинца составляет 0,25%, а сумма остальных определяемых примесей - 0,04%. При таком содержании свинца обрабатываемость сплавов на основе меди (бронз) значительно ухудшается, технология производства становится нестабильной, достижение требуемых механических свойств - проблематично. Известен также сплав ЭК, из которого изготавливают профили для коллекторов электрических машин [патент РФ №2291910]. В состав сплава входят: олово - 0,1 до 0,24 мас. %, серебро - 0,02-0,08 мас. %, фосфор - до 0,015 мас. %, примеси - до 0,2 мас. %, медь - остальное. Узкий диапазон содержания основных элементов в сплаве ЭК снижает стабильность технологического процесса получения литой заготовки (слитков). Для получения слитков из сплава ЭК преимущественно используются плавильные установки, оснащенные индукционной канальной печью типа ИЛК различной полезной емкости и индукционным канальным миксером ИЛКМ. Получение равномерного (однородного) химического состава расплава в двух плавильных емкостях затруднительно, что увеличивает процент брака по химсоставу, удорожая тем самым производство.

Понятна заинтересованность потребителей в том, чтобы каждое изделие, используемое при сборке коллектора электрической машины, имело одинаковые технические характеристики. А производители коллекторных профилей заинтересованы в материале и технологии изготовления, которые позволят достичь требуемых технических характеристик, качественных показателей и экономической целесообразности производства данного проката.

Наиболее близким к предложенному по технической сущности и достигаемому результату является медный сплав, легированный теллуром [см. Евростандарт DIN EN 12164-1998 «Медь и медные сплавы. Прутки с хорошей механической обрабатываемостью» или http://www.trm.by/index.php/ru/prutki-iz-splava-med-tellur «Прутки из сплава медь-теллур»], имеющий следующий химический состав:

- теллур - 0,4-0,7 мас. %;

- фосфор - 0,003-0,012 мас. %;

- алюминий - не более 0,02 мас. %.

Данный сплав хорошо обрабатывается резанием, но дает много брака при обработке холодной деформацией и штамповке. Кроме того, он не отвечает полностью всей совокупности требований, предъявляемых к сплавам для коллекторов электрических машин.

Технический результат настоящего изобретения состоит в создании медного сплава, легированного теллуром, для коллекторов электрических машин, имеющего высокую повторяемость (долговременную стабильность) требуемых свойств от партии к партии, удешевлении коллекторного профиля из предложенного сплава за счет снижения потерь от брака, а также повышении долговечности коллекторов электрических машин, изготовленных из этого профиля.

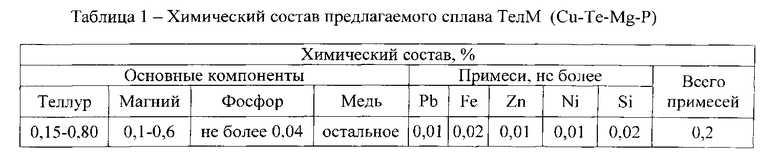

Эти результаты достигаются тем, что предложенный медный сплав, легированный теллуром, для коллекторов электрических машин имеет химический состав представленный в таблице 1.

Состав предложенного сплава обеспечивает устранение недостатков стандартных сплавов: БрКд1, БрМг0,3 ЭК и DIN EN 12164-1998.

Легирование меди теллуром позволяет добиться значительного улучшения обрабатываемости резанием (90% от обрабатываемости свинцовистой латуни), при этом механические и физические свойства остаются близкими к свойствам чистой меди. Твердая и мягкая пайка предложенного сплава не вызывает затруднений. Теллур оказывает положительное влияние на термическую стабильность основного компонента - меди. Так, прочность сплава с содержанием Te 0,6% в деформируемом состоянии не изменяется при температуре 350°C в течение 2 ч, тогда как чистая медь при этих же условиях разупрочняется через 10-15 минут. Сплав системы Cu-Te благодаря наличию в мягкой медной матрице твердых дисперсных включений теллурида меди обладает хорошими антифрикционными свойствами в сочетании с высокой теплопроводностью. Электропроводность меди, легированной теллуром и магнием при их содержании в заявленных пределах, имеет гарантированное значение σ=55 МСм/м (ρ=0,0182·106, Ом·м). Увеличение содержания теллура сверх 0,8% удорожает сплав без дальнейшего существенного улучшения обрабатываемости. При содержании ниже 0,15% обрабатываемость сплава ухудшается и становится практически такой же, как у чистой меди.

Присутствие в сплаве магния позволяет достичь требуемых значений твердости (не менее 95 НВ). Уменьшая вязкость сплава, легирование магнием дополнительно снижает брак при волочении и штамповке. На основании анализа научно-технической информации и результатов опытно-исследовательских работ установлен наиболее рациональный диапазон содержания магния в сплаве 0,1-0,6%.

Хотя легирование меди магнием попутно раскисляет ее, в предложенном сплаве не предполагается использование магния для раскисления, поскольку содержание кислорода в исходной меди варьирует в широких пределах, а это затрудняет точное выдерживание содержания магния в конечном продукте. При приготовлении предложенного сплава его раскисляют фосфором, образующим парообразные и жидкие продукты раскисления (P2O5CuPO3). Это позволяет стабилизировать содержание магния в сплаве, сделать его независимым от содержания кислорода в исходной меди и сократить тем самым брак по химсоставу. То есть удешевить, в конечном счете, производство. Поскольку избыток фосфора, остающийся в меди, снижает показатели тепло- и электропроводности, его содержание должно быть минимальным, но в то же время достаточным для гарантированного и полного раскисления расплава. Экспериментальными исследовательскими работами установлен верхний предел допустимо-рационального содержания фосфора в сплаве не более 0,04% и выработан определенный регламент приготовления расплава, где операция легирования сплава магнием проводится после раскисления расплава фосфором. Этот предел выше, чем в прототипе, что снижает потери от брака по химсоставу. Опыт показал, что до заявленного предела практические свойства сплава не ухудшаются.

Заявленные технические результаты достигаются при выполнении вышеуказанных условий по максимальному содержанию нормируемых примесей, суммарное содержание которых не должно превышать 0,07%. Примеси других элементов не оказывают заметного влияния на свойства сплава и потому их содержание поэлементно не нормируется при условии, что суммарное содержание нормированных и ненормированных примесей не превышает 0,2%. Превышение заявленного содержания по каждой из нормируемых примесей снижает механические и электрические характеристики сплава и профиля. Выполнение заявленных ограничений на содержание примесей не удорожает продукта, поскольку исходные материалы обычно обладают необходимой чистотой. Просто при входном контроле исходных материалов требуется обращать внимание на то, чтобы суммарное содержание каждой из примесей по всем материалам не превышало заявленного.

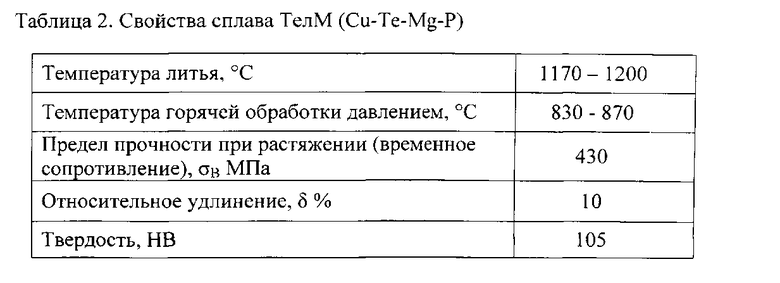

Другие свойства предложенного сплава представлены в Таблице 2.

Технологическая схема производства холоднодеформируемых профилей из предлагаемого сплава. Размеры слитков и профиля показаны в качестве примера.

1. Получение литой заготовки (слитков) ⌀ 175 мм.

1.1 Получение расплава в печах типа ИЛК или ИЛТ.

1.2 Литье слитков ⌀ 175 мм полунепрерывным методом, (температура литья 1170-1200°C).

1.3 Резка слитков на мерные заготовки размером 175×350 мм с использованием ленточнопильных или дисковых станков и с отбором темплетов для определения макроплотности (контроль качества плотности слитков).

2. Производство коллекторных профилей 2,17×3,58×78 мм.

2.1 Нагрев литой заготовки размером 175×350 мм в газовой нагревательной печи до температуры 830-870°C.

2.2 Прессование заготовки с использованием горизонтального гидравлического пресса усилием 15 МН. Размер получаемой прессованной заготовки 5,0×8,2×80 мм.

2.3 1-е волочение прессованной заготовки до размера 3,9×6,4×79,5 мм на цепном волочильном стане усилием 200 кН.

2.4 Отжиг заготовки при температуре 680°C в течение 90 мин в печи светлого отжига (атмосфера в печи - экзогаз).

2.5 2-е волочение до размера готовой продукции 3,0×550×78,5 мм на цепном волочильном стане усилием 200 кН.

2.6 Отжиг заготовки при температуре 680°C в течение 90 мин в печи светлого отжига (атмосфера в печи - экзогаз).

2.7 3-е волочение до размера готовой продукции 2,17×3,58×78 мм на цепном волочильном стане усилием 200 кН.

2.8 Испытание механических свойств и проверка качественных показателей.

Предложенный сплав является высокотехнологичным при обработке давлением, сварке и пайке. Характеристики изготовленных из него холоднодеформированных профилей - прочностные свойства, жаропрочность, отсутствие водородной болезни, тепло- и электропроводность, полностью обеспечивают выполнение требований к коллекторам электрических машин. Использование предложенного сплава и вышеописанной технологии изготовления холоднодеформированного профиля из него практически сводит к нулю процент брака, как по свойствам слитков, так и по дефектам готового профиля. Исследования отобранных темплетов показали высокую однородность механических свойств сплава, как в пределах слитка, так и от слитка к слитку. Стабильность технических и эксплуатационных свойств сплава подтверждается результатами испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДНЫЙ СПЛАВ, ЛЕГИРОВАННЫЙ ТЕЛЛУРОМ, ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2587113C2 |

| МЕДНЫЙ СПЛАВ, ЛЕГИРОВАННЫЙ ТЕЛЛУРОМ ТелТ, ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2587112C9 |

| МЕДНЫЙ СПЛАВ, ЛЕГИРОВАННЫЙ ТЕЛЛУРОМ ТелО, ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2587110C9 |

| МЕДНЫЙ СПЛАВ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2587114C2 |

| ХОЛОДНОКАТАНЫЙ ПРОФИЛЬ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2582830C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПЛАВ ЭК И ХОЛОДНОКАТАНЫЙ ПРОФИЛЬ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2005 |

|

RU2291910C1 |

| Рекламная конструкция | 2018 |

|

RU2715460C1 |

| МАРТЕНСИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМСОДЕРЖАЩАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586933C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586949C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586934C1 |

Изобретение относится к области металлургии, в частности к медным сплавам для коллекторных пластин электрических машин. Сплав содержит, мас.%: теллур 0,15-0,80, магний 0,1-0,6, фосфор не более 0,04, примеси не более 0,2, медь - остальное. Использование предложенного сплава повышает экономическую эффективность его производства, снижает потери от брака при изготовлении из него холоднодеформируемых профилей, позволяет достичь стабильных высоких эксплуатационных свойств коллекторов. 1 з.п. ф-лы, 2 табл.

1. Медный сплав, легированный теллуром, для коллекторов электрических машин, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

2. Сплав по п. 1, отличающийся тем, что он содержит следующие примеси, мас.%:

.

| Манипулятор | 1990 |

|

SU1731624A1 |

| JP 4165038 A, 10.06.1992 | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОТСЧЕТА ЗАДАННОГО КОЛИЧЕСТВА ЛИСТОВ В СТОПЕ | 0 |

|

SU243296A1 |

| EP 1777306 B1, 04.01.2012 | |||

| RU 23836411 C2, 10.03.2010. | |||

Авторы

Даты

2016-06-10—Публикация

2014-09-22—Подача