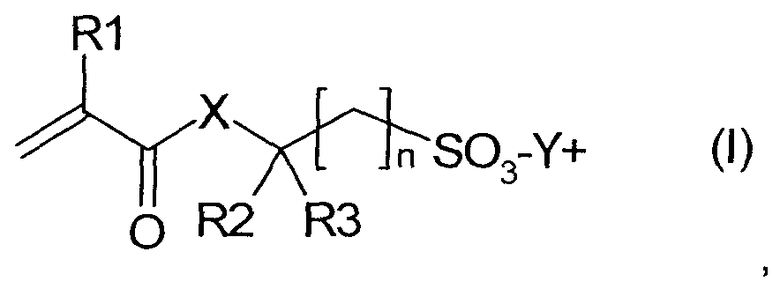

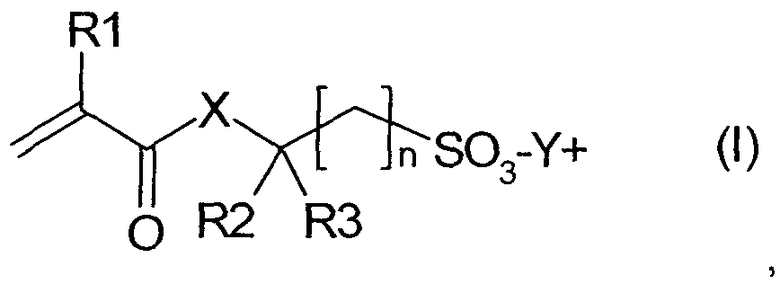

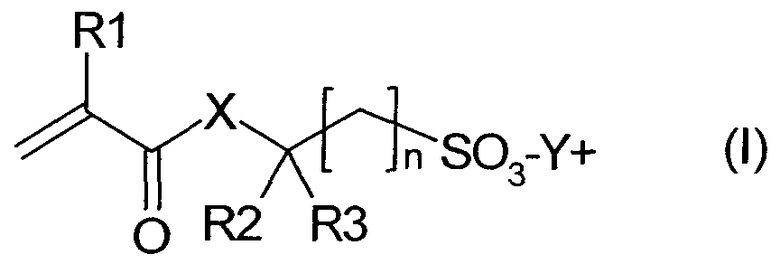

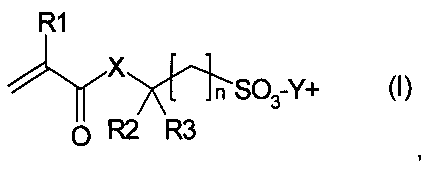

Изобретение относится к водным многостадийным полимерным дисперсиям, получаемым путем радикально инициируемой водной эмульсионной полимеризации, которые содержат мягкую и твердую фазы, причем отношение твердой фазы к мягкой фазе составляет 25-95% масс. к 75-5% масс., причем температура стеклования (Tg) получаемой на первой стадии мягкой фазы составляет от -30 до 0°С, в то время как Tg получаемой на второй стадии твердой фазы составляет от 20 до 60°С, и причем дисперсии содержат звенья по меньшей мере одного мономера общей формулы (I):

в которой

n означает число от 0 до 2,

R1, R2, R3 независимо друг от друга означают водород или метильную группу,

X означает кислород или NH,

Y означает водород, щелочной металл или NH4.

Кроме того, изобретение относится к способу получения указанных водных дисперсий полимеров, их применению в качестве связующих в покрытиях, а также к покрытиям, содержащим предлагаемую в изобретении дисперсию полимеров.

Водные дисперсии полимеров уровня техники используют в качестве связующих в средствах покрытия, предназначенных, в частности, для снабжения покрытиями минеральных поверхностей и минеральных формованных изделий, например, таких как фиброцементные плиты и обшивки боковых стен. Фиброцементные плиты и обшивки боковых стен являются высококачественными строительными материалами, которые обладают многочисленными преимуществами по сравнению с другими строительными материалами, например, такими как деревянные облицовки, поливинилхлоридные плиты или металлические облицовки, например, из алюминия или листовой стали. Основным преимуществом фиброцементных плит является долговечность в условиях атмосферного воздействия, а также высокая механическая стабильность, которая часто превышает стабильность других строительных материалов. Фиброцементные плиты изготавливают из цемента, воды, при необходимости используемых наполнителей, таких как песок или диоксид кремния, и волокнистых компонентов на основе природных, например, древесных или целлюлозных волокон, а также синтетических волокон. Соответствующую смесь помещают в форму, при необходимости обезвоживают на сетчатом фильтре, а затем отверждают. Сырую массу можно отверждать как таковую или уплотнять прессованием, чтобы после отверждения можно было обеспечить более высокую конечную прочность. Фиброцементные плиты можно изготавливать в виде плоских изделий, а также в виде так называемых волнистых листов. Фиброцементные плиты или обшивки боковых стен посредством тиснения можно снабжать поверхностной структурой, придавая им внешний вид, напоминающий, например, поверхность древесины. Листы можно кроить, получая изделия разнотипных форм и размеров: крупные панели, небольшие квадраты, прямоугольники, ромбы или изделия, аналогичные шиферу или другим строительным материалам. Толщина получаемых фиброцементных плит обычно составляет от 3 до 20 мм.

Фиброцементные плиты и обшивки боковых стен подлежат отверждению. Отверждение чаще всего осуществляют в увлажняемых термокамерах под давлением или без давления. При температурах в интервале от более 30°С до примерно 70°С отверждение цемента ускоряется и завершается в течение нескольких часов, что позволяет получать материал, обладающий достаточной прочностью против разрушения. Отверждение можно выполнять также в автоклаве под давлением, что позволяет также достигать гораздо более высоких температур, поскольку при этом можно обеспечить отсутствие улетучивания воды и «сжигания» цемента. В этом случае необходимая для гидратации цемента вода не испаряется. Отверждение в автоклаве осуществляют, например, в примерном температурном интервале от 100 до 180°С.

Недостатком минеральных поверхностей и минеральных формованных изделий, таких как фиброцементные плиты, является происходящая с течением времени в атмосферных условиях (в особенности под действием воды) эрозия катионных компонентов, таких как Ca2+, что обусловливает уменьшение прочности плит. Другим недостатком минеральных поверхностей является выцветание. Данное явление предположительно следует объяснить тем, что минеральные связующие содержат окруженные щелочной внешней средой поливалентные катионы, такие как Ca2+. В результате взаимодействия с содержащимся в воздухе диоксидом углерода на поверхности минеральных формованных изделий может происходить формирование труднорастворимых в воде белых известковых пятен, придающих изделию весьма непривлекательный внешний вид. Выцветание может происходить как в процессе затвердевания свежеизготовленных минеральных формованных изделий, так и в атмосферных условиях на поверхности уже затвердевших минеральных формованных изделий.

С целью исключения указанных выше недостатков минеральные формованные изделия нередко снабжают покрытием. Для этого в настоящее время как правило используют водные системы покрытия, которые в качестве пленкообразующего компонента содержат водную полимерную дисперсию. Обычно используемыми при этом связующими являются сополимеры на основе стирола и сложных эфиров акриловой кислоты, гомополимеры и сополимеры винилацетата, чистые акрилаты и подобные им полимеры (смотри, например, немецкий патент DE 2164256). Однако получаемые с использованием подобных связующих покрытия неспособны удовлетворительно предотвращать выход через них катионных компонентов (выцветание). Кроме того, подобные покрытия легко подвержены загрязнению.

Известковое выцветание возникает уже при схватывании цемента, причем может быть целесообразным нанесение покрытия в качестве защиты от выцветания уже на неотвержденный бетон или цемент (так называемый «зеленый бетон»). После отверждения, соответственно схватывания, при необходимости можно осуществлять дополнительное нанесение второго или последующего покрытия в виде краски или бесцветного лака и соответствующую последующую сушку. В иных случаях защиту от выцветания наносят на основу лишь по завершении отверждения.

Защита минеральных поверхностей и формованных изделий от указанного выше выцветания может быть усилена также с помощью композиций для покрытий на основе дисперсий стирола/акрилата, соответственно чисто акрилатных дисперсий, описанных в европейской заявке на патент ЕР-А 469295 и немецкой заявке на патент DE-A 19514266. В европейской заявке на патент ЕР-А 469295 для этой цели рекомендуется использовать особый анионный эмульгатор, а в немецкой заявке на патент DE-A 19514266 полимеры, содержащие звенья особых мономеров с сульфонатными группами.

В немецком патенте DE 10343726 описаны покрытые бетонные формованные изделия с высокой защитой от выцветания, достигаемой благодаря использованию водных полимерных дисперсий и анионного эмульгатора, содержащего по меньшей мере одну фосфатную и/или фосфонатную группу.

В европейском патенте ЕР 915071 предложены покрытия на основе сополимеров этиленненасыщенных мономеров, содержащих от 0,2 до 5% масс. итаконовой кислоты.

Способ консервации бетонной кровельной черепицы посредством водной полимерной дисперсии, содержащей полимеризат P, который предпочтительно содержит звенья 2-акриламидо-2-метилпропансульфокислоты в радикально полимеризованной форме, предложен в европейском патенте ЕР 821660.

В европейском патенте ЕР 623659 опубликованы многостадийные полимерные дисперсии и их применение в средствах покрытия. Однако в указанных дисперсиях отсутствуют звенья мономера общей формулы (I).

В европейском патенте ЕР 1466929 описаны многостадийные латексные полимеры и их применение в покровных композициях, соответственно в качестве «защитного слоя», предназначенного, в частности, для волокнистого цемента.

В международной заявке WO 03/031526 описаны многостадийные латексные полимеры с градиентом температуры стеклования (Tg) и их применение.

В европейском патенте ЕР 894780 описаны покровные композиции для минеральных формованных изделий, например, фиброцементных плит, содержащие полимер Р2, который является многостадийным полимером.

В европейском патенте ЕР 1948574 описано фиброцементное изделие, покрытое ударостойким многостадийным латексным полимером в качестве покровной композиции. Многостадийный латексный полимер обладает градиентом Tg.

Ни один из опубликованных в уровне техники многостадийных полимеров не содержит звенья мономера общей формулы (I).

Для обеспечения необходимой защиты от выцветания фиброцементные плиты после их изготовления и отверждения часто покрывают водной дисперсией или краской на основе водного акрилатного связующего. Покрытие можно наносить путем окунания, напыления, накатывания валками, щеткой или посредством так называемого лаконаливного устройства. Иногда покрывают также обратную сторону и кромки фиброцементной плиты. После нанесения покрытия и сушки еще теплые фиброцементные плиты чаще всего укладывают в штабель. При этом может происходить взаимное слипание покрытых плит, поскольку связующее покрытия обладает слишком высокой мягкостью и вместе с тем отсутствием стойкости против слипания.

Недостаток одностадийных связующих в покрытиях уровня техники состоит в том, что они часто обладают слишком высокой жесткостью для обеспечения оптимального сопротивления слипанию, в связи с чем соответствующие композиции не могут быть получены без использования растворителя или пленкообразующего компонента. Кроме того, защита подобных покрытий от выцветания часто требует улучшения. В условиях атмосферного воздействия на открытом воздухе подобные покрытия могут легко потрескаться и приобрести матовость, то есть они не обладают достаточной атмосферостой костью.

Двухстадийные связующие уровня техники в связи с присутствием в них твердой фазы обладают удовлетворительным сопротивлением слипанию, однако их атмосферостойкость не отвечает предъявляемым к ней требованиям.

Таким образом, в основу настоящего изобретения была положена задача предложить связующее, а также средства покрытия прежде всего для минеральных формованных изделий, таких как фиброцементные покрытия, которые отличаются повышенной атмосферостойкостью, а также отличной стойкостью против слипания и отличной защитой от выцветания.

Неожиданно было обнаружено, что из многостадийных полимерных дисперсий, получаемых путем радикально инициируемой водной эмульсионной полимеризации, которые содержат мягкую и твердую фазы, причем отношение твердой фазы к мягкой фазе составляет 25-95% масс. к 75-5% масс. (в пересчете на массу полимера), причем температура стеклования (Tg) получаемой на первой стадии мягкой фазы составляет от -30 до 0°С, в то время как Tg получаемой на второй стадии твердой фазы составляет от 20 до 60°С, и причем дисперсии содержат звенья по меньшей мере одного мономера общей формулы (I):

в которой

n означает число от 0 до 2,

R1, R2, R3 независимо друг от друга означают водород или метильную группу,

X означает кислород или NH,

Y означает водород, щелочной металл, NH4,

можно получать покрытия с повышенной атмосферостойкостью и вместе с тем отличной защитой от выцветания и низкой способностью к слипанию.

Пригодными основами являются промышленно покрытые цементные основы (например, фиброцементные плиты), а также неорганические/органические основы, такие как фасады. Повышенная атмосферостойкость, которую можно объяснить чрезвычайно хорошим пленкообразованием (низким показателем MFT) при одновременно относительно высокой твердости пленки, проявляется, например, в повышенном блеске бесцветных лаков или низкопигментированных покрытий после воздействия ультрафиолета/воды (например, испытание на солнце/ксеноновый тест или внешнее атмосферное воздействие), соответственно высокая цветостойкость покрытий с повышенным пигментированием. Помимо высокой атмосферостойкости системы обладают отличной стойкостью против слипания и отличной защитой от выцветания.

Под предлагаемой в изобретении водной многостадийной полимерной дисперсией предпочтительно подразумевают водную полимерную дисперсию, мягкая фаза которой, полученная на первой стадии, обладает Tg в интервале от -30 до 0°С, предпочтительно от -20 до 0°С, в то время как полученная на второй стадии твердая фаза обладает Tg в интервале от 20 до 60°С, предпочтительно от 30 до 50°С, причем отношение твердой фазы к мягкой фазе составляет (25-95):(25-5).

Кроме того, настоящее изобретение относится к способу получения предлагаемой в изобретении водной полимерной дисперсии, ее применению в качестве связующего для минеральных и неминеральных веществ, а также к ее применению в средствах покрытия, прежде всего для покрытия минеральных формованных изделий, таких как фиброцементные покрытия.

Другим объектом настоящего изобретения являются покрытия, содержащие предлагаемую в изобретении водную полимерную дисперсию, а также минеральные формованные изделия, содержащие предлагаемые в изобретении полимерные дисперсии в качестве покрытия.

Благодаря добавлению мономеров (I) получают гораздо более качественные покрытия для минеральных формованных изделий, в частности, фиброцементных плит.

Получаемые согласно изобретению полимерные дисперсии могут быть синтезированы путем радикальной эмульсионной полимеризации этиленненасыщенных соединений (мономеров). На первой стадии полимер получают из мономеров, которые содержат по меньшей мере один мономер (I), а также при необходимости мономер по меньшей мере с одной кислотной группой, количество которых составляет 0,1 масс.ч., предпочтительно от 0,5 до 2,5 масс.ч. в пересчете на общее количество используемых на первой и второй стадиях мономеров.

Используемые на первой стадии кислотные мономеры способны сополимеризоваться с мономерами, не содержащими кислотную группу. Получаемый на первой стадии полимер предпочтительно образуется по меньшей мере из 40% масс. неионных основных мономеров, которые более подробно рассмотрены ниже, а также из мономеров иного типа, выбранных из группы, включающей этиленненасыщенные кислотные мономеры. Кроме того, получаемый на первой стадии полимер при необходимости может быть синтезирован из других, предпочтительно неионных мономеров. Получаемый на первой стадии полимер предпочтительно содержит по меньшей мере 40% масс., прежде всего от 60 до 99% масс. или от 80 до 98% масс. (в пересчете на все мономеры первой стадии) звеньев основных мономеров, выбранных из группы, включающей алкил(мет)акрилаты с 1-20 атомами углерода, сложные виниловые эфиры карбоновых кислот, содержащих до 20 атомов углерода, винилароматические соединения с числом атомов углерода до 20, этиленненасыщенные нитрилы, винилгалогениды, простые виниловые эфиры спиртов с 1-10 атомами углерода, алифатические углеводороды с 2-8 атомами углерода и одной или двумя двойными связями и смеси указанных мономеров. Основными мономерами, используемыми для получения полимера на первой стадии, являются, например, сложные алкиловые эфиры (мет)акриловой кислоты с 1-10 атомами углерода в алкильном остатке, такие как метилметакрилат, метилакрилат, н-бутилакрилат, этилакрилат и 2-этилгексилакрилат. Особенно пригодными являются также смеси сложных алкиловых эфиров (мет)акриловой кислоты. Сложными виниловыми эфирами карбоновых кислот с 1-20 атомами углерода являются, например, виниллаурат, винилстеарат, винилпропионат, сложный виниловый эфир версатиковой кислоты и винилацетат. В качестве винилароматических соединений можно использовать винилтолуол, альфа-метилстирол, пара-метилстирол, альфа-бутилстирол, 4-н-бутилстирол, 4-н-децилстирол и предпочтительно стирол. Примерами пригодных нитрилов являются акрилонитрил и метакрилонитрил. Винилгалогенидами являются замещенные хлором, фтором или бромом этиленненасыщенные соединения, предпочтительно винилхлорид и винилиденхлорид. Пригодными простыми виниловыми эфирами являются, например, винилметиловый эфир или винилизобутиловый эфир. Предпочтительными являются простые виниловые эфиры спиртов с 1-4 атомами углерода. Пригодными углеводородами с 4-8 атомами углерода и двумя олефиновыми двойными связями являются бутадиен, изопрен и хлоропрен. Предпочтительными основными мономерами для получения полимера первой стадии являются алкилакрилаты с 1-10 атомами углерода, алкилметакрилаты с 1-10 атомами углерода, сложные виниловые эфиры содержащих до 20 атомов углерода карбоновых кислот и смеси указанных мономеров, в частности, алкилакрилаты с 1-8 атомами углерода, алкилметакрилаты с 1-8 атомами углерода и сложные виниловые эфиры. Еще более предпочтительными мономерами являются 2-этилгексилакрилат, бутилакрилат, метилметакрилат и стирол.

Кроме того, полимер первой стадии при необходимости содержит 0,1% масс., прежде всего от 0,5 до 2,5% масс. этиленненасыщенных кислотных мономеров в пересчете на все мономеры первой стадии. Этиленненасыщенными кислотными мономерами являются, например, этиленненасыщенные карбоновые кислоты, этиленненасыщенные сульфокислоты и винилфосфоновая кислота. В качестве этиленненасыщенных карбоновых кислот предпочтительно используют альфа-моноэтиленненасыщенные или бета-моноэтиленненасыщенные монокарбоновые и дикарбоновые кислоты с 3-6 атомами углерода в молекуле. Соответствующими примерами являются акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота, фумаровая кислота, кротоновая кислота, винилуксусная кислота, винилмолочная кислота и 2-карбоксиэтилакрилат. Пригодными этиленненасыщенными сульфокислотами являются, например, винилсульфокислота или стиролсульфокислота. Предпочтительными являются акриловая кислота, метакриловая кислота или их смесь.

Наряду с этим в качестве мономеров первой стадии можно использовать амиды и гидроксиалкиловые сложные эфиры α,β-ненасыщенных карбоновых кислот с 3-6 атомами углерода, особенно предпочтительно акриламид, метакриламид, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропил(мет)акрилат или 1,4-бутандиолмоноакрилат. Мономеры можно использовать по отдельности или в комбинациях, например, с кислотами и амидами.

Кроме того, в качестве мономеров первой стадии используют мономеры общей формулы (I).

К мономерам указанного выше типа относятся, например:

2-акриламидо-2-метил-пропансульфокислота, сложный 3'-сульфопропиловый эфир метакриловой кислоты, сложный 3'-сульфопропиловый эфир акриловой кислоты и сложный 2'-сульфоэтиловый эфир метакриловой кислоты.

Пригодными солями щелочных металлов с мономерами общей формулы (I) являются, в частности, натриевые, аммониевые и калиевые соли.

В предпочтительном варианте осуществления изобретения полимером первой стадии является сополимер:

(i) который используют в количестве от 5 до 50% масс. в пересчете на 100 масс.ч. всех подлежащих полимеризации на первой и второй стадиях мономеров,

(ii) который синтезирован по меньшей мере из 80% масс. и до 99% масс. основных мономеров, выбранных из группы, включающей алкил(мет)акрилаты с 1-10 атомами углерода, амиды и сложные гидроксиалкиловые эфиры α,β-ненасыщенных карбоновых кислот с 3-6 атомами углерода, особенно предпочтительно акриламид, метакриламид, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидрокси-пропил(мет)акрилат или 1,4-бутандиолмоноакрилат и смеси этих мономеров, в частности, н-бутилакрилат, метилметакрилат и акриламид, и

(iii) который синтезирован по меньшей мере из 0,1% масс. и до 5% масс. мономеров (I), предпочтительно выбранных из группы, включающей 2-акриламидо-2-метилпропансульфокислоту, сложный 3'-сульфопропиловый эфир метакриловой кислоты, сложный 3'-сульфопропиловый эфир акриловой кислоты и сложный 2'-сульфоэтиловый эфир метакриловой кислоты.

В предпочтительном варианте осуществления изобретения полимеризацию на первой стадии выполняют в присутствии затравочного латекса. Затравочным латексом является водная дисперсия тонкодисперсных полимерных частиц со средним диаметром предпочтительно от 20 до 40 нм. Затравочный латекс используют в количестве, предпочтительно составляющем от 0,05 до 5% масс., особенно предпочтительно от 0,1 до 3% масс. в пересчете на общее количество мономеров первой и второй стадий. Пригодным является, например, латекс на основе полистирола или полиметилметакрилата. Предпочтительным затравочным латексом является полистирольный затравочный латекс.

Мономерами, используемыми для полимеризации на второй стадии, предпочтительно являются по меньшей мере 60% масс., предпочтительно по меньшей мере 80% масс., например, от 80 до 100% масс., особенно предпочтительно по меньшей мере 95% масс. одного или нескольких описанных ниже основных мономеров второй стадии (в пересчете на общее количество). Основные мономеры выбраны из группы, включающей алкил(мет)акрилаты с 1-2 атомами углерода, сложные виниловые эфиры карбоновых кислот, содержащих до 20 атомов углерода, винилароматические соединения, содержащие до 20 атомов углерода, этиленненасыщенные нитрилы, винилгалогениды, простые виниловые эфиры спиртов с 1-10 атомами углерода, алифатические углеводороды с 2-8 атомами углерода и одной ил двумя двойными связями и смеси указанных мономеров.

Следует упомянуть, например, сложные алкиловые эфиры (мет)акриловой кислоты с 1-10 атомами углерода в алкильном остатке, такие как метилметакрилат, метилакрилат, н-бутилакрилат, н-бутилметакрилат, этилакрилат и 2-этилгексилакрилат. Пригодными являются, в частности, также смеси сложных алкиловых эфиров (мет)акриловой кислоты. Сложными виниловыми эфирами карбоновых кислот с 1-20 атомами углерода являются, например, виниллаурат, винилстеарат, винилпропионат, сложные виниловые эфиры версатиковой кислоты и винилацетат. В качестве винилароматических соединений можно использовать винилтолуол, альфа-метилстирол, пара-метилстирол, альфа-бутилстирол, 4-н-бутилстирол, 4-н-децилстирол и предпочтительно стирол. Примерами нитрилов являются акрилонитрил и метакрилонитрил. Винилгалогенидами являются замещенные хлором, фтором или бромом этиленненасыщенные соединения, предпочтительно винилхлорид и винилиденхлорид. В качестве простых виниловых эфиров следует упомянуть, например, винилметиловый эфир или винилизобутиловый эфир. Предпочтительными являются простые виниловые эфиры спиртов, содержащих от 1 до 4 атомов углерода. Углеводородами с 4-8 атомами углерода и двумя олефиновыми двойными связями являются бутадиен, изопрен и хлоропрен.

Основными мономерами для полимеризации на второй стадии предпочтительно являются алкилакрилаты с 1-10 атомами углерода и алкилметакрилаты с 1-10 атомами углерода, в частности, алкилакрилаты с 1-8 атомами углерода и алкилметакрилаты с 1-10 атомами углерода, а также винилароматические соединения, в частности, стирол, и их смеси. Еще более предпочтительными являются метилакрилат, метилметакрилат, этилакрилат, н-бутилакрилат, н-бутилметакрилат, н-гексилакрилат, октилакрилат, 2-этилгексилакрилат, 2-пропилгептилакрилат, стирол, винилацетат, а также смеси указанных мономеров.

Помимо основных мономеров мономеры для полимеризации на второй стадии могут включать другие мономеры, например, мономеры с группами карбоновой кислоты, сульфокислоты или фосфоновой кислоты. Предпочтительными являются группы карбоновой кислоты. К ним относятся, например, акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота или фумаровая кислота. Другими мономерами являются, например, также мономеры, содержащие гидроксильные группы, в частности, гидроксиалкил(мет)акрилаты с 1-10 атомами углерода, а также (мет)акриламид. Кроме того, к другим мономерам относятся фенилоксиэтилгликольмоно(мет)акрилат, глицидилакрилат, глицидилметакрилат и амино(мет)акрилаты, такие как 2-аминоэтил(мет)акрилат. К другим мономерам относятся также сшивающие мономеры.

Кроме того, полимер второй стадии при необходимости содержит 0,1% масс., прежде всего от 0,5 до 2,5% масс. (в пересчете на все мономеры второй стадии) этиленненасыщенные кислотные мономеры. Этиленненасыщенными кислотными мономерами являются, например, этиленненасыщенные карбоновые кислоты, этиленненасыщенные сульфокислоты и винилфосфоновая кислота. В качестве этиленненасыщенных карбоновых кислот предпочтительно используют альфа-моноэтиленненасыщенные или бета-моноэтиленненасыщенные монокарбоновые и дикарбоновые кислоты с 3-6 атомов углерода в молекуле. Их примерами являются акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота, фумаровая кислота, кротоновая кислота, винилуксусная кислота, винилмолочная кислота и 2-карбоксиэтилакрилат. В качестве этиленненасыщенной сульфокислоты пригодна, например, винилсульфокислота или стиролсульфокислота. Предпочтительными являются акриловая кислота, метакриловая кислота и их смеси.

Наряду с этим в качестве мономеров второй стадии можно использовать амиды и сложные гидроксиалкиловые эфиры α,β-ненасыщенных карбоновых кислот с 3-6 атомами углерода, особенно предпочтительно акриламид, метакриламид, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропил(мет)акрилат или 1,4-бутандиолмоноакрилат. Мономеры можно использовать по отдельности или в комбинации, например, с кислотами и амидами.

В качестве мономеров второй стадии используют также мономеры общей формулы (I).

К ним относятся, например:

2-акриламидо-2-метилпропансульфокислота, сложный 3'-сульфопропиловый эфир метакриловой кислоты, сложный 3'-сульфопропиловый эфир акриловой кислоты и сложный 2'-сульфоэтиловый эфир метакриловой кислоты.

Пригодными солями щелочных металлов и мономеров общей формулы (I) являются, в частности, натриевые, аммониевые и калиевые соли.

Мономерами для полимеризации на второй стадии являются, в частности, по меньшей мере 60% масс., особенно предпочтительно по меньшей мере 80% масс., например, от 60 до 99% масс. и еще более предпочтительно по меньшей мере 95% масс. мономеров, выбранных из группы, включающей по меньшей мере один алкилакрилат с 1-20 атомами углерода, по меньшей мере один алкилметакрилат с 1-20 атомами углерода, их смесь или их смесь по меньшей мере с одним другим мономером, выбранным из группы, включающей амиды и сложные гидроксиалкиловые эфиры α,β-ненасыщенных карбоновых кислот с 3-6 атомами углерода, особенно предпочтительно акриламид, метакриламид, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропил(мет)акрилат или 1,4-бутан-диолмоноакрилат.

Мономеры для полимеризации на первой стадии выбирают таким образом, чтобы расчетная температура стеклования полимера, получаемого из одного из мономеров первой стадии, составляла от -30 до 0°С, тогда как расчетная температура стеклования полимера, получаемого из одного из мономеров второй стадии, составляла от 20 до 60°С.

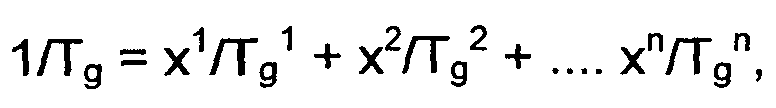

Целенаправленное варьирование типа и количества мономеров предоставляет специалистам возможность получать согласно изобретению водные полимерные композиции, в которых содержащиеся полимеры обладают температурой стеклования в необходимом диапазоне. Соответствующая ориентация возможна с помощью уравнения Фокса. Согласно Фоксу (T.G. Fox, Bull. Am. Phys. Soc. 1956 [серия II] 1, с.123 и согласно Ullmann's Encyclopädie der technischen Chemie, том 19, с.18, 4-е издание, издательство Chemie, Вейнгейм, 1980) для расчета температуры стеклования сополимеров в хорошем приближении справедливо соотношение:

в котором х1, х2, …хn означают массовые доли мономеров 1, 2, …n и

Фактическая температура стеклования может быть определена методом дифференциальной сканирующей калориметрии (ASTM D 3418-08, так называемая срединная температура).

Массовое отношение количества мономеров, используемых на первой стадии, к количеству мономеров, используемых на второй стадии, предпочтительно составляет от 5:95 до 50:50.

При получении предлагаемых в изобретении полимерных дисперсий в дополнение к указанным выше мономерам можно использовать по меньшей мере один сшивающий агент. Мономерами, которые обладают сшивающей функцией, являются соединения по меньшей мере с двумя способными к полимеризации этиленненасыщенными, несопряженными двойными связями в молекуле. Сшивание можно осуществлять также, например, посредством функциональных групп, которые могут вступать в химическую реакцию сшивания с предназначенными для этого дополнительными функциональными группами. При этом обе дополнительные группы могут быть присоединены к эмульсионному полимеризату, однако для сшивания можно использовать также сшивающий агент, способный вступать в химическую реакция сшивания с функциональными группами эмульсионного полимеризата.

Пригодными сшивающими агентами являются, например, сложные эфиры акриловой кислоты, сложные эфиры метакриловой кислоты, простые аллиловые эфиры или простые виниловые эфиры по меньшей мере двухатомных спиртов. При этом гидроксильные группы лежащих в их основе спиртов могут быть полностью или частично преобразованы в группы сложного или простого эфира, однако сшивающие агенты содержат по меньшей мере две этиленненасыщенные группы.

Примерами спиртов, лежащих в основе указанных эфиров, являются двухатомные спирты, такие как 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 2,3-бутандиол, 1,4-бутандиол, бут-2-ен-1,4-диол, 1,2-пентандиол, 1,5-пентандиол, 1,2-гександиол, 1,6-гександиол, 1,10-декандиол, 1,2-додекандиол, 1,12-додекандиол, неопентилгликоль, 3-метилпентан-1,5-диол, 2,5-диметил-1,3-гександиол, 2,2,4-триметил-1,3-пентандиол, 1,2-цикпогександиол, 1,4-циклогександиол, 1,4-бис(гидроксиметил)циклогексан, сложный моноэфир на основе гидроксипивалиновой кислоты и неопентилгликоля, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис[4-(2-гидроксипропил)фенил]пропан, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, тетрапропиленгликоль, 3-тиапентан-1,5-диол, а также полиэтиленгликоли, полипропиленгликоли и политетрагидрофураны с молекулярной массой соответственно от 200 до 10000. Кроме гомополимеров этиленоксида, соответственно пропиленоксида, можно использовать также блок-сополимеры из этиленоксида или пропиленоксида или сополимеры, которые содержат встроенные этиленоксидные и пропиленоксидные группы. Примерами лежащих в основе указанных эфиров спиртов, содержащих более двух гидроксильных групп, являются триметилолпропан, глицерин, пентаэритрит, 1,2,5-пентантриол, 1,2,6-гексантриол, циануровая кислота, сорбит и сахара, такие как сахароза, глюкоза и манноза. Очевидно можно использовать также подвергнутые превращению с этиленоксидом или пропиленоксидом многоатомные спирты в виде соответствующих этоксилатов, соответственно пропоксилатов. Многоатомные спирты сначала могут быть превращены также путем превращения с эпихлоргидрином в соответствующие глицидиловые эфиры.

Другими пригодными сшивающими агентами являются сложные виниловые эфиры или сложные эфиры одноатомных ненасыщенных спиртов с этиленненасыщенными карбоновыми кислотами с 3-6 атомами углерода, например, с акриловой кислотой, метакриловой кислотой, итаконовой кислотой, малеиновой кислотой или фумаровой кислотой. Примерами подобных спиртов являются аллиловый спирт, 1-бутен-3-ол, 6-гексен-1-ол, 1-октен-3-ол, 9-децен-1-ол, дициклопентениловый спирт, 10-ундецен-1-ол, коричный спирт, цитронеллол, кротиловый спирт или цис-9-октадецен-1-ол. Одноатомные ненасыщенные спирты можно этерифицировать также многоосновными карбоновыми кислотами, например, малоновой кислотой, винной кислотой, тримеллитовой кислотой, фталевой кислотой, терефталевой кислотой, лимонной кислотой или янтарной кислотой. Предпочтительным сшивающим агентом является аллилметакрилат.

Другими пригодными сшивающими агентами являются сложные эфиры ненасыщенных карбоновых кислот с указанными выше многоатомными спиртами, например, олеиновой кислоты, кротоновой кислоты, коричной кислоты или 10-ундеценовой кислоты.

Кроме того, пригодными другими сшивающими агентами являются неразветвленные или разветвленные, линейные или циклические, алифатические или ароматические углеводороды, обладающие по меньшей мере двумя двойными связями, которые в случае алифатических углеводородов не могут быть сопряженными, например, дивинилбензол, дивинилтолуол, 1,7-октадиен, 1,9-декадиен, 4-винил-1-циклогексен, тривинилциклогексан или полибутадиены с молекулярной массой от 200 до 20000.

В качестве сшивающих агентов пригодны также амиды акриловой кислоты, амиды метакриловой кислоты и N-аллиламины по меньшей мере двух-атомных аминов. Подобными аминами являются, например, 1,2-диаминоэтан, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,12-додекандиамин, пиперазин, диэтилентриамин или изофорондиамин. Пригодными являются также амиды из аллиламина и ненасыщенных карбоновых кислот, таких как акриловая кислота, метакриловая кислота, итаконовая кислота и малеиновая кислота, или по меньшей мере двухатомных карбоновых кислот, таких как описаны выше.

Кроме того, в качестве сшивающих агентов пригодны триаллиламин и соли триаллилмоноалкиламмония, например, хлорид триаллилметиламмония или метилсульфат триаллилметиламмония.

Пригодными являются также N-виниловые соединения производных мочевины, по меньшей мере двухатомных амидов, циануратов или уретанов, например, мочевины, этиленкарбамида, пропиленкарбамида или диамида винной кислоты, например, N,N'-дивинилэтиленмочевина или N,N'-дивинилпропиленмочевина.

Другими пригодными сшивающими агентами являются дивинилдиоксан, тетрааллилсилан или тетравинилсилан.

Очевидно, можно использовать также смеси указанных выше соединений. Предпочтительно используют водорастворимые сшивающие агенты.

Кроме того, к сшивающим мономерам относятся соединения, которые помимо этиленненасыщенной двойной связи содержат реакционноспособную функциональную группу, например, альдегидную группу, кетогруппу или оксирановую группу, которые могут реагировать с добавляемым сшивающим агентом. Функциональными группами предпочтительно являются кетогруппы или альдегидные группы. Кетогруппы или альдегидные группы предпочтительно соединены с полимером путем сополимеризации способных к сополимеризации этиленненасыщенных соединений с кетогруппами или альдегидными группами. Пригодными соединениями подобного типа являются акролеин, метакролеин, винилалкилкетоны с 1-20 атомами углерода, предпочтительно с 1-10 атомами углерода в алкильном остатке, формилстирол, сложные алкиловые эфиры (мет)акриловой кислоты с одной или двумя кетогруппами или альдегидными группами, соответственно одной альдегидной и одной кетогруппой в алкильном остатке, причем алкильный остаток суммарно содержит предпочтительно от 3 до 10 атомов углерода, например, (мет)акрилоксиалкилпропанали, описанные в немецкой заявке на патент DE-A-2722097. Кроме того, пригодными являются также N-оксоалкил(мет)акриламиды, известные, например, из заявки США на патент US-A-4226007 или немецких заявок на патент DE-A-2061213 и DE-A-2207209. Особенно предпочтительными являются ацетоацетил-(мет)акрилат, ацетоацетоксиэтил(мет)акрилат и, в частности, диацетонакриламид. Под сшивающими агентами предпочтительно подразумевают соединения по меньшей мере с двумя функциональными группами, в частности, с числом функциональных групп от 2 до 5, которые могут вступать в реакцию сшивания с функциональными группами полимеризата, в частности, с кетогруппами или альдегидными группами. К ним относятся, например, группы гидразида, гидроксиламина, оксимового эфира или амина в качестве функциональных групп для сшивания кетогрупп или альдегидных групп. Пригодными соединениями с гидразидными группами являются, например, гидразиды поликарбоновых кислот с молекулярной массой до 500 г/моль. Особенно предпочтительными гидразидными соединениями являются дигидразиды дикарбоновых кислот предпочтительно с 2-10 атомами углерода. К ним относятся, например, дигидразид щавелевой кислоты, дигидразид малоновой кислоты, дигидразид янтарной кислоты, дигидразид глутаровой кислоты, дигидразид адипиновой кислоты, дигидразид себациновой кислоты, дигидразид малеиновой кислоты, дигидразид фумаровой кислоты, дигидразид итаконовой кислоты и/или дигидразид изофталевой кислоты. Особый интерес представляют дигидразид адипиновой кислоты, дигидразид себациновой кислоты и дигидразид изофталевой кислоты. Пригодные соединения с гидроксиламиновыми или оксимэфирными группами описаны, например, в международной заявке WO 93/25588.

Другими пригодными сшивающими агентами, которые можно использовать как на первой, так и на второй стадии полимеризации, являются, например, ацетоацетоксиалкил(мет)акрилаты, N-винилпирролидон, N-(2-метакрилоилоксиэтил)этиленмочевина, N-(2-акрилоилоксиэтил)этиленмочевина, 2-ацетоацетоксиэтилакрилат, 2-ацетоацетоксиэтилметакрилат и ди-ацетонакриламид.

Сшивающий компонент предпочтительно используют в количестве от 0,0005 до 5% масс., предпочтительно от 0,001 до 2,5% масс., в частности, от 0,01 до 1,5% масс. в пересчете на общую массу используемых для полимеризации мономеров (включая сшивающий агент). Сшивающий агент можно использовать как только на первой, так и только на второй стадии, или также на обеих стадиях.

Радикальную полимеризацию смеси мономеров (М) можно осуществлять в присутствии по меньшей мере одного регулятора. Регулятор предпочтительно используют в количестве от 0,0005 до 5% масс., особенно предпочтительно от 0,001 до 2,5% масс. и, в частности, от 0,01 до 1,5% масс. в пересчете на общую массу используемых для полимеризации мономеров.

В качестве регуляторов (регуляторов полимеризации) в общем случае используют соединения с высокими значениями константы передачи цепи. Регулятор ускоряет реакцию передачи цепи и вместе с тем способствует снижению степени полимеризации образующихся полимеров, не оказывая воздействия на брутто-скорость реакции. В зависимости от числа функциональных групп в молекуле различают монофункциональные, бифункциональные и полифункциональные регуляторы, которые могут приводить к протеканию одной или нескольких реакций передачи цепи. Пригодные регуляторы подробно описаны, например, в руководстве К.С. Berger und G. Brandrup, J. Brandrup, E.H. Immergut, Polymer Handbook, 3-е издание, издательство John Wiley & Sons, Нью-Йорк, 1989, с.II/81-II/141.

Пригодными регуляторами являются, например, альдегиды, такие как формальдегид, ацетальдегид, пропиональдегид, н-масляный альдегид и изомасляный альдегид.

Кроме того, в качестве регулятора можно использовать также муравьиную кислоту, ее соли или сложные эфиры, такие как формиат аммония, 2,5-дифенил-1-гексен, гидроксисульфат аммония и гидроксифосфат аммония.

Другими пригодными регуляторами являются галогеновые соединения, например, алкилгалогениды, такие как тетрахлорметан, хлороформ, бром-трихлорметан, бромоформ, аллилбромид и бензильные соединения, в частности, бензилхлорид или бензилбромид.

Другими пригодными регуляторами являются аллильные соединения, например, аллиловый спирт, функционализованные аллиловые эфиры, в частности, аллилэтоксилаты, алкилаллиловые эфиры или моноаллиловые эфиры глицерина.

В качестве регуляторов предпочтительно используют соединения, которые содержат серу в связанной форме.

Соединениями подобного типа являются, например, неорганические гидросульфиты, бисульфиты, дитиониты или органические сульфиды, ди-сульфиды, полисульфиды, сульфоксиды и сульфоны. К ним относятся ди-н-бутилсульфид, ди-н-октилсульфид, дифенилсульфид, тиодигликоль, этилтиоэтанол, диизопропилдисульфид, ди-н-бутилдисульфид, ди-н-гексилдисульфид, диацетилдисульфид, диэтанолсульфид, ди-трет-бутилтрисульфид, диметилсульфоксид, диалкилсульфид, диалкилдисульфид и/или диарилсульфид.

Пригодными другими регуляторами полимеризации, кроме того, являются тиолы (соединения, содержащие серу в виде SH-группы, называемые также меркаптанами). Предпочтительными регуляторами являются монофункциональные, бифункциональные и полифункциональные меркаптаны, меркаптоспирты и/или меркаптокарбоновые кислоты. Примерами подобных соединений являются аллилтиогликоляты, этилтиогликолят, цистеин, 2-меркаптоэтанол, 1,3-меркаптопропанол, 3-меркаптопропан-1,2-диол, 1,4-меркаптобутанол, меркаптоуксусная кислота, 3-меркаптопропионовая кислота, меркаптоянтарная кислота, тиоглицерин, тиоуксусная кислота, тиомочевина и алкилмеркаптаны, такие как н-бутилмеркаптан, н-гексил-меркаптан, трет-додецилмеркаптан и н-додецилмеркаптан.

Примерами бифункциональных регуляторов, которые содержат два атома серы в связанной форме, являются бифункциональные тиолы, например, такие как димеркаптопропансульфокислота (соль натрия), димеркаптоянтарная кислота, димеркапто-1-пропанол, димеркаптоэтан, димеркаптопропан, димеркаптобутан, димеркаптопентан, димеркаптогексан, этиленгликольбистиогликоляты и бутандиолбистиогликолят. Примерами полифункциональных регуляторов являются соединения, которые содержат более двух атомов серы в связанной форме. Соответствующими примерами являются трифункциональные и/или тетрафункциональные меркаптаны.

Все указанные выше регуляторы можно использовать по отдельности или в комбинации друг с другом. В особом варианте осуществления изобретения полимерные дисперсии получают путем радикальной эмульсионной полимеризации без добавления регулятора.

Для получения полимеров мономеры можно полимеризовать с помощью образующих радикалы инициаторов.

В качестве инициаторов радикальной полимеризации можно использовать обычные для этого пероксо- и/или азосоединения, например, пероксидисульфаты щелочных металлов или аммония, пероксид диацетила, пероксид дибензоила, пероксид сукцинила, пероксид ди-трет-бутила, пербензоат трет-бутила, перпивалат трет-бутила, трет-бутилпер-окси-2-этилгексаноат, пермалеинат трет-бутила, гидропероксид кумола, пероксидикарбамат диизопропила, пероксид бис(о-толуоила), пероксид дидеканоила, пероксид диоктаноила, пероксид дилауроила, перизобутират трет-бутила, перацетат трет-бутила, пероксид ди-трет-амила, гидропероксид трет-бутила, азобисизобутиронитрил, 2,2'-азобис(2-амидино-пропан)дигидрохлорид или 2,2'-азобис(2-метилбутиронитрил). Пригодными являются также смеси указанных инициаторов.

В качестве инициаторов можно использовать также системы восстановления/окисления (системы ред/окс-инициаторов). Системы ред/окс-инициаторов состоят по меньшей мере из одного, чаще всего неорганического восстанавливающего агента и одного неорганического или органического окислителя (окислительного агента). Под окислительным компонентом подразумевают, например, указанные выше инициаторы эмульсионной полимеризации. Под восстанавливающими компонентами подразумевают, например, соли щелочных металлов с сернистой кислотой, например, сульфит натрия, гидросульфит натрия, соли щелочных металлов с дисернистой кислотой, в частности, дисульфит натрия, продукты присоединения алифатических альдегидов и кетонов к бисульфиту, в частности, ацетон-бисульфит, или восстанавливающее средство, в частности, гидроксиметансульфиновая кислота и ее соли, или аскорбиновая кислота. Системы ред/окс-инициаторов можно использовать совместно с растворимыми соединениями металлов, металлический компонент которых может обладать несколькими степенями валентности. К обычным системам ред/окс-инициаторов относятся, например, аскорбиновая кислота/сульфат железа(II)/пероксодисульфат натрия, гидропероксид трет-бутила/дисульфит натрия, гидропероксид трет-бутила/натрийгидроксиметансульфиновая кислота. Отдельные компоненты, например, восстанавливающие компоненты, могут являться также смесями, например, смесью соли натрия с гидроксиметансульфиновой кислотой и дисульфита натрия.

Количество инициаторов в общем случае составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс., в пересчете на все подлежащие полимеризации мономеры. При эмульсионной полимеризации можно использовать также несколько разных инициаторов.

Полимерную дисперсию обычно получают в присутствии по меньшей мере одного поверхностно-активного соединения. Подробное описание пригодных защитных коллоидов приведено в Houben-Weyl, Methoden der organischen Chemie, том XIV/1, Makromolekulare Stoffe, издательство Georg Thieme, Штутгарт, 1961, cc.411-420. Пригодные эмульгаторы описаны также в Houben-Weyl, Methoden der organischen Chemie, том 14/1, Makromolekulare Stoffe, издательство Georg Thieme, Штутгарт, 1961, cc.192-208.

В качестве эмульгаторов пригодны как анионные и катионные, так и неионные эмульгаторы. В качестве поверхностно-активных веществ предпочтительно используют эмульгаторы, относительная молекулярная масса которых обычно ниже молекулярной массы защитных коллоидов.

Пригодными неионными эмульгаторами являются арилалифатические или алифатические неионные эмульгаторы, например, этоксилированные моноалкилфенолы, диалкилфенолы и триалкилфенолы (степень этоксилирования от 3 до 50, алкильный остаток с 4-10 атомами углерода), этоксилаты длинноцепных спиртов (степень этоксилирования от 3 до 100, алкильный остаток с 8-36 атомами углерода), а также гомополимеры и сополимеры этиленоксида и пропиленоксида. Алкиленоксидные единицы могут быть распределены в них статистически или в виде блоков. Хорошо пригодными являются, например, блок-сополимеры этиленоксид/пропиленоксид. Предпочтительными являются этоксилаты длинноцепных алканолов (алкильный остаток с 1-30 атомами углерода, средняя степень этоксилирования от 5 до 100), из которых особенно предпочтительно используют этоксилаты с неразветвленным алкильным остатком с 12-20 атомами углерода и средней степенью этоксилирования от 10 до 50, а также этоксилированные моноалкилфенолы.

Пригодными анионными эмульгаторами являются, например, щелочные и аммониевые соли алкилсульфатов (алкильный остаток с 8-22 атомами углерода), кислых сложных эфиров серной кислоты с этоксилированными алканолами (степень этоксилирования от 2 до 50, алкильный остаток с 12-18 атомами углерода) и этоксилированными алкилфенолами (степень этоксилирования от 3 до 50, алкильный остаток с 4-9 атомами углерода), алкилсульфокислот (алкильный остаток с 12-18 атомами углерода) и алкиларилсульфокислот (алкильный остаток с 9-18 атомами углерода). Другие пригодные эмульгаторы приведены в Houben-Weyl, Methoden der organischen Chemie, том XIV/1, Makromolekulare Stoffe, издательство Georg-Thieme, Штутгарт, 1961, cc.192-208). Пригодными анионными эмульгаторами являются также эфиры бис(фенилсульфокислоты), соответственно их щелочные или аммониевые соли, один или оба ароматических кольца которых содержат алкильную группу с 4-24 атомами углерода. Данные соединения известны, например, из заявки США на патент US-A 4,269,749 и являются коммерчески доступными продуктами (например, Dowfax® 2A1 фирмы Dow Chemical Company).

Пригодными катионными эмульгаторами предпочтительно являются галогениды четвертичного аммония, например, хлорид триметилцетиламмония, хлорид метилтриоктиламмония, хлорид бензилтриэтиламмония или четвертичные соединения N-алкилпиридинов, N-морфолинов или N-имидазолов с 6-20 атомами углерода, например, хлорид N-лаурил-пиридиния.

Примерное количество эмульгатора в общем случае составляет от 0,01 до 10% масс., предпочтительно от 0,1 до 5% масс. в пересчете на количество подлежащих полимеризации мономеров.

Нейтрализацию кислотных групп первого полимеризата предпочтительно осуществляют путем добавления по меньшей мере части нейтрализующего вещества во время полимеризации второй стадии, причем подачу нейтрализующего вещества предпочтительно осуществляют параллельно подаче мономеров. При этом нейтрализующее вещество можно добавлять вместе с подлежащими полимеризации мономерами или в виде отдельного потока. По завершении подачи всех мономеров в полимеризационном сосуде предпочтительно присутствует по меньшей мере 10%, предпочтительно от 30 до 100% или от 30 до 90% кислотных эквивалентов необходимого для нейтрализации количества нейтрализующего вещества.

Эмульсионную полимеризацию как правило осуществляют в температурном интервале от 30 до 130°С, предпочтительно от 50 до 95°С. Полимеризационная среда может состоять только из воды или из смесей воды со смешивающимися с ней жидкостями, такими как метанол. Предпочтительно используют только воду. Эмульсионную полимеризацию первой стадии можно осуществлять как в периодическом режиме, так и в режиме непрерывной подачи, включая ступенчатый или градиентный режим. Для лучшего регулирования размеров частиц при полимеризации предпочтительно загружают затравочный полимер.

Порядок добавления инициатора в полимеризационный сосуд в процессе радикальной водной эмульсионной полимеризации известен среднему специалисту. Инициатор можно полностью загружать в полимеризационный сосуд или непрерывно или ступенчато использовать его в процессе радикальной водной эмульсионной полимеризации по мере расходования. Это зависит, в частности от химической природы инициирующей системы, а также от температуры полимеризации. В полимеризационный сосуд предпочтительно загружают часть инициатора, а остальное его количество подают в зону полимеризации по мере расхода. Для удаления остаточных мономеров инициатор обычно добавляют также по завершении непосредственной эмульсионной полимеризации, то есть по достижении степени превращения мономеров по меньшей мере 95%. Отдельные компоненты в случае постоянной подачи можно добавлять в реактор сверху, сбоку или снизу через днище реактора.

В результате эмульсионной полимеризации получают водные дисперсии полимера, содержание твердого вещества в которых как правило составляет от 15 до 75% масс., предпочтительно от 40 до 75% масс., особенно предпочтительно больше или равно 50% масс.. Для достижения высокого выхода в расчете на единицу объема реактора в единицу времени предпочтительными являются дисперсии с возможно более высоким содержанием твердого вещества. Для достижения содержания твердого вещества более 60% масс. необходимо устанавливать бимодальное или полимодальное распределение частиц по размерам, поскольку иначе дисперсия обладает слишком высокой вязкостью и неудобна в обращении. Вновь генерируемые частицы можно получать, например, путем добавления затравочного полимера (смотри европейский патент ЕР 81083), избыточного количества эмульгатора или микроэмульсий. Другим преимуществом, достигаемым благодаря низкой вязкости дисперсии при высоком содержание твердого вещества, является улучшенные свойства покрытия при высоких содержаниях твердого вещества. Формирование нового(-ых) поколениями) частиц можно осуществлять в любой момент времени. Он определяется распределением частиц по размерам, которое необходимо для достижения низкой вязкости.

Предпочтительной часто является дополнительная обработка водной полимерной дисперсии, полученной по завершении стадий полимеризации, с целью сокращения остаточного содержания мономеров. Подобную дополнительную обработку выполняют химически, например, путем дополнения реакции полимеризации посредством использования более эффективной системы радикальных инициаторов (так называемой постполимеризации) и/или физически, например, путем отпаривания водной полимерной дисперсии водяным паром или инертным газом. Соответствующие химические и/или физические методы известны специалистам [смотри, например, европейскую заявку на патент ЕР-А 771328, а также немецкие заявки на патент DE-A 19624299, DE-A 19621027, DE-A 19741184, DE-A 19741187, DE-A 19805122, DE-A 19828183, DE-A 19839199, DE-A 19840586 и DE-A 19847115]. При этом комбинирование химических и физических методов дополнительной обработки предоставляет преимущество, состоящее в том, что помимо непревращенных этиленненасыщенных мономеров из водной полимерной дисперсии удаляют также другие мешающие легколетучие органические компоненты (так называемые летучие органические компоненты).

В одном варианте осуществления изобретения на обеих стадиях используют силановые мономеры, например, такие как винилтриалкоксисиланы, в частности, винилтриметоксисилан, алкилвинилдиалкоксисиланы, например, метилвинилдиалкоксисилан, или (мет)акрилоксиалкилтриалкоксисиланы, например, (мет)акрилоксипропилтриметоксисилан или (мет)акрил-оксипропилтриэтоксисилан. Указанные силановые мономеры можно используют в количествах до 2% масс., предпочтительно от 0,05 до 1% масс. в пересчете на общую массу мономеров.

Получаемые предлагаемым в изобретении способом водные полимерные дисперсии содержат частицы полимеризата, которые обладают среднемассовым диаметром Dw в диапазоне от ≥50 до ≤500 нм, предпочтительно от ≥70 до ≤300 нм, в частности, предпочтительно от ≥80 до ≤200 нм. Известное специалистам определение среднемассового диаметра частиц осуществляют, например, методом аналитического ультрацентрифугирования. Под среднемассовым диаметром частиц в настоящем описании подразумевают определяемое методом аналитического ультрацентрифугирования среднемассовое значение Dw50 (смотри S.E. Harding и другие, Analytical Ultracentrifugation in Biochemistry and Polymer Science, Royal Society of Chemistry, Кембридж, Великобритания 1992, глава 10, Analysis of Polymer Dispersions with an Eight-Cell-AUC-Multiplexer: High Resolution Particle Size Distribution and Density Gradient Techniques, W. Mächtle, cc.147-175).

Кроме того, из предлагаемых в изобретении водных полимерных дисперсий простыми методами (например, замораживанием или распылительной сушкой) можно получать соответствующие полимерные порошки. Подобные доступные согласно изобретению полимерные порошки можно использовать также в качестве компонента при получении средств покрытия для органических основ, а также для модифицирования минеральных связующих.

Содержание твердого вещества в водных полимерных дисперсиях обычно составляет от 20 до 70% масс., предпочтительно от 40 до 65% масс..

Водную дисперсию полимеризата в соответствии с предлагаемым в изобретении способом можно использовать как саму по себе, так и с добавками, обеспечивающими консервацию минерального формованного изделия (например, фиброцементных плит). Подобной добавкой может являться ароматический кетон, в частности, бензофенон, используемый согласно немецкой заявке на патент DE-A 3827975 в качестве фотоинициатора с целью сшивания при воздействии электромагнитного излучения, или водорастворимый дигидразид, если согласно немецкой заявке на патент DE-А 3901073 полимеризат содержит мономерные звенья с карбонильными группами.

Кроме того, водные препараты, пригодные для применения согласно изобретению, могут содержать также сшивающие добавки. Подобными сшивающими добавками могут являться ароматические кетоны, например, алкилфенилкетоны, фенильное кольцо которых при необходимости содержит один или несколько заместителей, или бензофенон и замещенные бензофеноны в качестве фотоинициаторов. Пригодные для подобной цели фотоинициаторы известны, например, из немецкой заявки на патент DE-A 3827975 и европейской заявки на патент ЕР-А 417568. Пригодными соединениями со сшивающим действием являются также водорастворимые соединения по меньшей мере с двумя аминогруппами, например, дигидразиды алифатических дикарбоновых кислот согласно немецкой заявке на патент DE-A 3901073, если сополимер содержит мономерные звенья с карбонильными группами.

В предпочтительном варианте осуществления настоящего изобретения водные препараты используют в виде бесцветного лака. В подобном случае они как правило содержат (в пересчете на их общую массу) от 10 до 60% масс., предпочтительно от 40 до 55% масс. по меньшей мере одного сополимера P и от 0,1 до 30% масс., предпочтительно от 0,5 до 10% масс. обычного вспомогательного компонента, в частности, антивспенивателя и/или пленкообразующего компонента.

В другом варианте осуществления настоящего изобретения водные препараты используют в виде содержащих пигмент и/или наполнитель препаратов. В подобном случае общее содержание сополимера в водном препарате находится в диапазоне от 10 до 60% масс., предпочтительно от 20 до 40% масс., содержание вспомогательного компонента в диапазоне от 0,1 до 30% масс., предпочтительно от 0,5 до 10% масс., и содержание наполнителей и/или пигментов в диапазоне от 10 до 60% масс., в частности, от 15 до 40% масс.. Количество пигментов и/или наполнителей в общем случае составляет от 50 до 450 масс.ч. на 100 масс.ч. сополимера P в водном препарате. Кроме того, в содержащих пигменты препаратах помимо пленкообразующих компонентов и антивспенивателей предпочтительно присутствует также диспергирующий, соответственно смачивающий агент.

Водную дисперсию полимеризата в пигментированной форме особенно часто применяют для консервации. Типичными белыми пигментами являются, например, диоксид титана (предпочтительно в рутильной форме), сульфат бария, оксид цинка или литопоны (сульфид цинка + сульфат бария). Используемые для декоративных целей препараты могут содержать также цветные пигменты, например, оксиды железа, сажу, графит, желтый цинковый крон, зеленый цинковый крон, ультрамарин, марганцевый черный, сурьмяновую чернь, марганцевый фиолетовый, парижскую лазурь или швейнфуртскую зелень.

Кроме того, в качестве пигментов (часто называемых также наполнителями) можно использовать, например, сульфат бария, тальк, слюду, карбонат кальция, доломит, кварцевую муку и соответствующие смеси.

Предлагаемые в изобретении бесцветные лаки и пигментированные краски могут содержать обычные количества других обычных вспомогательных компонентов, например, смачивающих агентов, консервантов для тары и пленок, загустителей, антивспенивателей, фунгицидов, альгицидов, средств для растекания и средств против замерзания.

Количество используемого диспергатора как правило составляет от 0,5 до 6% масс., предпочтительно от 1 до 3% масс. в пересчете на количество подлежащих радикальной полимеризации мономеров.

Масса водного полимерного препарата, подлежащего нанесению с целью консервации, обычно составляет от 50 до 400 г/м2 (в расчете на мокрый препарат). Нанесение препарата можно осуществлять известными методами путем распыления, шпатлевания, посредством ракли или валка, или путем обрызгивания. Важное обстоятельство состоит в том, что предлагаемый в изобретении способ можно применять как в случае уже затвердевших, так и свежеприготовленных («зеленых») минеральных формованных изделий, таких как фиброцементные плиты. Иногда после отверждения выполняют дополнительное нанесение композиции для покрытий и последующую сушку.

Примеры

1) Сравнительная дисперсия (теоретическая Tg 44°С)

В полимеризационный сосуд, снабженный дозирующим устройством и системой регулирования температуры, загружают предварительную смесь:

В питающем сосуде осуществляют приготовление эмульсии из следующих компонентов:

В третьем питающем сосуде осуществляют приготовление питающего потока 3:

Предварительную смесь без 50-процентного водного раствора 2-акрил-амидо-2-метилпропансульфокислоты нагревают до наружной температуры 95°С (температура полимеризации 90°С; скорость перемешивания 150 об/мин). Добавляют 50-процентный водный раствор 2-акриламидо-2-метилпропансульфокислоты и реагенты перемешивают в течение 15 минут. Затем инициируют питающий поток 1 и питающий поток 2. Питающий поток 1 дозируют в течение трех часов, питающий поток 2 в течение 3,5 часов. Скорость перемешивания снижают до 100 об/мин и продолжают перемешивание в течение последующих 30 минут.

В течение 30 минут дозируют 11,7 г 10-процентного водного раствора гидропероксида трет-бутила и 9,1 г 10-процентного водного раствора гидроксиметансульфиновой кислоты. Добавляют 2,61 г 5-процентного водного раствора пероксида водорода, и реагенты перемешивают в течение 10 минут. После охлаждения смесь нейтрализуют посредством 1,57 г 25-процентного водного аммиака и добавляют 161,77 воды. Получают 2620 г 51,6-процентной водной дисперсии.

2) Сравнительная дисперсия (двухстадийная: без предлагаемого в изобретении мономера I)

В полимеризационный сосуд, снабженный дозирующим устройством и системой регулирования температуры, загружают предварительную смесь:

В первом питающем сосуде осуществляют приготовление эмульсии питающего потока 1 из следующих компонентов:

Во втором питающем сосуде осуществляют приготовление эмульсии питающего потока 2 из следующих компонентов:

В третьем питающем сосуде осуществляют приготовление питающего потока 3:

Предварительную смесь нагревают до наружной температуры 90°С (температура полимеризации 83°С, скорость перемешивания 150 об/мин). Одновременно инициируют питающие потоки 1 и 3. Питающий поток 1 дозируют в течение 1,5 часов, после чего в течение 1,5 часов дозируют питающий поток 2. Питающий поток 3 дозируют в течение трех часов. В течение последующих 30 минут компоненты перемешивают, а затем в течение одного часа дозируют 11,7 г 10-процентного водного раствора гидропероксида трет-бутила и 9,1 г 10-процентного водного раствора гидроксиметансульфиновой кислоты. После этого смесь нейтрализуют посредством 55,09 г 2-процентного водного раствора гидроксида натрия, в течение 10 минут перемешивают, снижают скорость перемешивания до 100 об/мин и охлаждают. Затем добавляют 2,6 г 5-процентного водного раствора пероксида водорода, а также 78,78 г воды. Получают 2674 г 49,9-процентной дисперсии.

3) Пример содержащей мономеры I (двухстадийной) дисперсии согласно изобретению

В полимеризационный сосуд, снабженный дозирующим устройством и системой регулирования температуры, загружают предварительную смесь:

В первом питающем сосуде осуществляют приготовление эмульсии питающего потока 1 из следующих компонентов:

Во втором питающем сосуде осуществляют приготовление эмульсии питающего потока 2 из следующих компонентов:

В третьем питающем сосуде осуществляют приготовление питающего потока 3:

Предварительную смесь нагревают до наружной температуры 90°С (температура полимеризации 83°С, скорость перемешивания 150 об/мин). Одновременно инициируют питающие потоки 1 и 3. В течение 1,5 часов дозируют питающий поток 1 и в течение последующих 1,5 часов питающий поток 2. В течение трех часов дозируют питающий поток 3. Смесь перемешивают в течение 30 минут, в течение одного часа дозируют 11,7 г 10-процентного водного раствора гидропероксида трет-бутила и 9,1 г 10-процентного водного раствора гидроксиметансульфиновой кислоты. Затем смесь нейтрализуют посредством 55,09 г 2-процентного водного раствора гидроксида натрия, перемешивают в течение 10 минут, скорость перемешивания снижают до 100 об/мин и охлаждают. Добавляют 2,6 г 5-процентного водного раствора пероксида водорода, а также 78,78 г воды. Получают 2674 г 49,9-процентной дисперсии.

4) Пример содержащей мономеры I (двухстадийной) дисперсии согласно изобретению (избыток твердой фазы)

В полимеризационный сосуд, снабженный дозирующим устройством и системой регулирования температуры, загружают предварительную смесь:

В первом питающем сосуде осуществляют приготовление эмульсии питающего потока 1 из следующих компонентов:

Во втором питающем сосуде осуществляют приготовление эмульсии питающего потока 2 из следующих компонентов:

В третьем питающем сосуде осуществляют приготовление питающего потока 3:

Предварительную смесь нагревают до наружной температуры 90°С (температура полимеризации 83°С, скорость перемешивания 150 об/мин). Одновременно инициируют питающие потоки 1 и 3. В течение 36 минут дозируют питающий поток 1 и в течение последующих 2 часов и 24 минут питающий поток 2. В течение трех часов дозируют питающий поток 3. Затем компоненты перемешивают в течение 30 минут и в течение последующего часа дозируют 11,7 г 10-процентного водного раствора гидропероксида трет-бутила и 9,1 г 10-процентного водного раствора гидроксиметансульфиновой кислоты. Затем смесь нейтрализуют посредством 55,09 г 2-процентного водного раствора гидроксида натрия, перемешивают в течение 10 минут, скорость перемешивания снижают до 100 об/мин и смесь охлаждают. Добавляют 2,6 г 5-процентного водного раствора пероксида водорода и 78,78 г воды. Получают 2674 г 49,7-процентной дисперсии.

5) Пример (двухстадийной) дисперсии согласно изобретению с мономерами I, регулятором и сшивающи агентом

В полимеризационный сосуд, снабженный дозирующим устройством и системой регулирования температуры, загружают предварительную смесь:

В первом питающем сосуде осуществляют приготовление эмульсии питающего потока 1 из следующих компонентов:

Во втором питающем сосуде осуществляют приготовление эмульсии питающего потока 2 из следующих компонентов:

В третьем питающем сосуде осуществляют приготовление питающего потока 3:

Предварительную смесь нагревают до наружной температуры 90°С (температура полимеризации 83°С, скорость перемешивания 150 об/мин). Одновременно инициируют питающие потоки 1 и 3. В течение 1,5 часов дозируют питающий поток 1 и в течение последующих 1,5 часов питающий поток 2. В течение трех часов дозируют питающий поток 3. Регенты в течение 30 минут перемешивают, а затем в течение одного часа дозируют 11,7 г 10-процентного водного раствора гидропероксида трет-бутила и 9,1 г 10-процентного водного раствора гидроксиметансульфиновой кислоты. Затем смесь нейтрализуют посредством 55,09 г 2-процентного водного раствора гидроксида натрия, в течение 10 минут перемешивают, скорость перемешивания снижают до 100 об/мин и смесь охлаждают. Добавляют 2,6 г 5-процентного водного раствора пероксида водорода и 69,18 г воды. Получают 2703 г 49,9-процентной дисперсии.

Испытание технической применимости

Выполняют испытание технической применимости мокрого покрытия (оценка через 5 дней + водяной пар с температурой 60°С).

Для определения пригодности предлагаемой в изобретении дисперсии для технического применения готовят краски в соответствии со следующим рецептом:

92 г воды,

0,5 г тилозы 30000YP2 (фирма ShinEtsu Tylose GmbH & Со. KG, Висбаден),

0,5 г аммиака (25-процентного),

15 г ультрадисперсии MD20 (диспергатора фирмы BASF SE, Людвигсхафен),

3 г BYK 024 (антивспенивателя фирмы Byk Chemie, Везель),

30,2 г диоксида титана (Kronos 2310 фирмы Kronos International Inc., Леверкузен),

173,2 г черного оксида железа,

26,5 г карбоната кальция (Omyacarb 850 OG фирмы Omya GmbH, Кëльн),

595,8 г дисперсии связующего,

8,5 г воды,

15 г Dowanol DPnB фирмы Dow Chemical Germany (Швальбах),

24 г восковой дисперсии (Michem Lube 368.Е фирмы Michelman Inc., Капеллен, Люксембург),

8 г Acticide MKB3 фирмы Thor GmbH (Шпейер).

Краски наносят распылением на предварительно нагретые до 80°С, отвержденные фиброцементные плиты (масса наносимого слоя около 10 г).

Затем покрытую фиброцементную плиту в течение 30 минут сушат при 80°С. После сушка покрытую фиброцементную плиту на пять дней укладывают лицевой стороной вниз на водяную баню с температурой 60°С.

Непосредственно после удаления находящейся в увлажненном состоянии фиброцементной плиты с водяной бани оценивают степень ее белесости:

1 отсутствие белесости,

2 незначительное количество белых точек,

3 незначительное количество белых пятен,

4 несколько крупных белых участков,

5 белесая поверхность.

После высыхания визуально оценивают степень выцветания. Оценку выцветания выполняют в соответствии со следующей шкалой:

0 отсутствие выцветания,

1 выцветание почти отсутствует,

2 слабое выцветание,

3 умеренное выцветание,

4 сильное выцветание,

5 очень сильное выцветание.

Для определения изменения цвета покрытых фиброцементных плит после атмосферного воздействия визуально оценивают различие яркости между подвергнутыми и неподвергнутыми указанному воздействию участками. Для оценки используют шкалу от 0 до 2 баллов:

0 отсутствие различия,

1 слабо различимое различие,

2 сильно заметное различие.

Контроль «визуального впечатления» дает представление о качестве покрытия в целом без предварительного воздействия нагрузки: при этом важным является однородный, слегка блестящий внешний вид покрытой кровельной черепицы без дефектных участков.

Тест на слипание

Краски наносят распылением на предварительно нагретые до 80°С, отвержденные фиброцементные плиты (масса наносимого слоя около 10 г). Затем покрытую фиброцементную плиту в течение 30 минут сушат при 80°С. После сушки по два покрытые фиброцементные плиты укладывают друг на друга лицевыми сторонами, после чего на участок площадью 10×10 см в течение 24 часов при 50°С реализуют воздействие груза массой 180 килограммов. После остывания до комнатной температуры плиты пытаются отделить друг от друга.

0 испытуемые образцы отделяются друг от друга без всякого усилия,

1 испытуемые образцы можно отделить друг от друга без применения усилия,

2 испытуемые образцы можно отделить друг от друга с применением небольшого усилия,

3 испытуемые образцы можно отделить друг от друга с применением более значительного усилия,

4 испытуемые образцы можно отделить друг от друга с применением значительного усилия,

5 испытуемые образцы невозможно отделить друг от друга.

Испытание атмосферостойкости

Испытание атмосферостойкости красок на фиброцементных плитах осуществляют посредством ксенонового теста согласно DIN EN ISO 11341 (цикл А) для лакокрасочных материалов и сравнивают с эталоном по истечении 500 часов. В соответствии с данным испытанием покрытые фиброцементные плиты размером 5×13 см поочередно освещают соответственно в течение 102 минут в сухом состоянии и в течение 18 минут при увлажнении тонким водяным туманом. Испытание выполняют при относительной влажности воздуха 50% и стандартной температуре 65°С. Плотность облучения ультрафиолетовым светом составляет 60 Вт при длине волн от 300 до 400 нм или 0,51 Вт/(м2·нм) при 340 нм.

В качестве критериев нарушения краски оценивают ее видимые повреждения, в частности, трещины или отслаивания, изменения цвета и потерю блеска. Блеск краски измеряют до и после атмосферного воздействия посредством измерителя блеска при угле брэгговского отражения 60°.

Результаты ксенонового теста соответственно по истечении 1500 часов испытания:

сравнительный пример 1: сильная потеря блеска, заметны первые небольшие трещины, потеря блеска 70%,

сравнительный пример 2: видимая потеря блеска (50%),

пример 3: незначительная потеря блеска (20%),

пример 4: отсутствие заметной потери блеска (0%),

пример 5: незначительная потеря блеска (15%).

Изобретение относится к водным многостадийным полимерным дисперсиям, получаемым радикально инициируемой водной эмульсионной полимеризацией. Предложена водная многостадийная дисперсия полимеризатов, содержащая мягкую и твердую фазы, причем отношение твердой фазы к мягкой составляет 25-95% мас. к 75-5% мас., температура стеклования (Tg) получаемой на первой стадии мягкой фазы составляет -30 - 0°С, в то время как Tg получаемой на второй стадии твердой фазы составляет 20-60°С, и причем дисперсии содержат звенья по меньшей мере одного мономера общей формулы (I), где n - число от 0 до 2, R1, R2, R3 независимо друг от друга означают водород или метильную группу, X означает кислород или NH и Y означает водород, щелочной металл или NH4. Предложены также варианты применения указанной дисперсии, а также минеральные формованные изделия и фиброцементные плиты, покрытые указанной дисперсией. Технический результат - предложенные дисперсии позволяют получить покрытия с повышенной атмосферостойкостью, устойчивостью к слипанию и выцветанию. 6 н. и 7 з.п. ф-лы, 1 табл., 5 пр.

1. Водная многостадийная дисперсия полимеризатов, получаемая путем радикально инициируемой водной эмульсионной полимеризации, которая содержит мягкую и твердую фазы и отношение твердой фазы к мягкой фазе составляет 25-95% мас. к 75-5% мас., причем температура стеклования (Tg) мягкой фазы в качестве первой стадии составляет от -30 до 0°С, в то время как Tg твердой фазы в качестве второй стадии составляет от 20 до 60°С, и причем дисперсия содержит звенья по меньшей мере одного мономера общей формулы (I):

в которой

n означает число от 0 до 2,

R1, R2, R3 независимо друг от друга означают водород или метильную группу,

X означает кислород или NH,

Y означает водород, щелочной металл или NH4,

отличающаяся тем, что полимеризатом первой стадии является сополимер:

(i) который используют в количестве от 5 до 50% мас. в пересчете на 100 мас.ч. всех мономеров, подлежащих полимеризации на первой и второй стадиях, и

(ii) который синтезирован по меньшей мере из 80% мас. и до 99% мас. основных мономеров, выбранных из группы, включающей алкил(мет)акрилаты с 1-10 атомами углерода, амиды и сложные гидроксиалкиловые эфиры α,β-ненасыщенных карбоновых кислот с 3-6 атомами углерода, и смеси этих мономеров, и

(iii) который содержит по меньшей мере 0,1% мас. и до 5% мас. мономеров (I).

2. Водная дисперсия полимеризатов по п. 1, отличающаяся тем, что указанный сополимер содержит в качестве основных мономеров акриламид.

3. Водная дисперсия полимеризатов по п. 1, отличающаяся тем, что указанный сополимер содержит в качестве основных мономеров смесь из н-бутилакрилата, метилметакрилата и акриламида.

4. Водная дисперсия полимеризатов по п. 1, отличающаяся тем, что указанный сополимер содержит 2-акриламидо-2-метилпропансульфокислоту в качестве мономера (I).

5. Водная дисперсия полимеризатов по п. 1, отличающаяся тем, что Tg ее мягкой фазы в качестве первой стадии составляет от -20 до 0°С, в то время как Tg ее твердой фазы в качестве второй стадии составляет от 30 до 50°С.

6. Водная дисперсия полимеризатов по одному из пп. 1-5, отличающаяся тем, что на обеих стадиях используют силановый мономер.

7. Водная дисперсия полимеризатов по п. 6, отличающаяся тем, что в качестве силанового мономера используют винилтриалкоксисилан, такой как винилтриметоксисилан, алкилвинилдиалкоксисиланы, метилвинилдиалкоксисилан, или (мет)акрилоксиалкилтриалкоксисиланы, такие как (мет)акрилоксипропилтриметоксисилан и (мет)акрилокси-пропилтриэтоксисилан.

8. Водная дисперсия полимеризатов по п. 7, отличающаяся тем, что силановый мономер используют в количестве до 2% мас. в пересчете на общую массу мономеров.

9. Применение водной дисперсии полимеризатов по одному из пп. 1-8 в качестве средства покрытия.

10. Применение водной дисперсии полимеризатов по одному из пп. 1-8 в качестве связующего.

11. Применение водной дисперсии полимеризатов по одному из пп. 1-8 в качестве добавки для минеральных или неминеральных веществ.

12. Минеральные формованные изделия, покрытие которых содержит водную дисперсию полимеризатов по одному из пп. 1-8.

13. Фиброцементные плиты, покрытие которых содержит водную дисперсию полимеризатов по одному из пп. 1-8.

| Безопасная штепсельная розетка | 1987 |

|

SU1518846A1 |

| US 20090203814 A1, 13.08.2009 | |||

| WO 2009080614 A1, 02.07.2009 | |||

| US 6306460 B1, 23.10.2001 | |||

| ВОДНАЯ ДИСПЕРСИЯ ВОДОРАСТВОРИМОГО ПОЛИМЕРА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2218355C2 |

Авторы

Даты

2016-06-27—Публикация

2011-12-16—Подача