Изобретение относится к сшиваемой порошкообразной смеси для связывающего средства для текстильных материалов, а также к способу получения связанных с полимером, текстильных формованных изделий или полотен при использовании смеси для связывающего средства для текстильных материалов.

Текстильные полотна, которые производят с помощью обычных методов изготовления нетканого текстильного материала, например, с помощью пневмомеханического способа, способа мокрого формования волокна или способа прядения, требуют связующего средства для длительного фиксирования волокон, а также для повышения сопротивляемости против механических нагрузок. Эти связующие базируются, в основном, на синтетических высокомолекулярных соединениях и, в соответствии с уровнем техники, могут наноситься либо в виде твердых веществ, например, в виде порошка, гранулята или волокон, либо в форме жидкостей, например, в виде водных дисперсий или растворов полимеров. Повышенная прочность нетканого текстильного материала является результатом связывания волокон полимерами, которые сцепляются с волокном и таким образом укрепляют волокнистую структуру.

Из международной заявки WO-A 90/14457 известен способ, при котором после операции прочесывания стеклянные волокна смешивают с термопластичным порошком, например, полипропиленом, сложным полиэфиром или полиамидом, а затем волокнистый продукт упрочняют под давлением и при повышенной температуре. Австралийский патент AU-B 36659/89 также описывает способ упрочнения стекловолокнистых материалов с помощью термопластичных порошков. Здесь рекомендуют применение порошков на основе сложного полиэфира или полистирола. Недостатком связанных таким образом волокнистых продуктов является незначительная прочность при контакте с водой или растворителями.

Так как при повышенных температурах часто также превышаются температуры стеклования или плавления связующих, то требуется длительное химическое сшивание связующего, чтобы придать волокнистым продуктам также устойчивость формы при повышенных температурах. Известны способы упрочнения волокнистых материалов из волокон сложного полиэфира, полиамида или хлопчатобумажных волокон с самосшивающимися дисперсиями полимеров (патент США US-A4451315). С помощью этого способа получают как раз нетканые материалы с высокой прочностью; недостаток при применении водных связующих состоит в повышенных затратах на сушку. Кроме того, небеспроблемным является распределение связующего в волокнистой матрице.

Упрочнение сшиваемых порошковых сополимеризатов на основе фенолформальдегидных смол описано в патенте США US-A 4612224. Недостатком этой связывающей системы является высокая эмиссия формальдегида при изготовлении и применении упрочненных таким способом волокнистых материалов.

Самосшивающиеся, редиспергируемые дисперсионные порошки на основе сополимеризатов сложного винилового эфира или сополимеризатов сложного эфира (мет) акриловой кислоты в качестве средства для связывания волокон описаны в международной заявке WO-A 94/20661. Недостатком этой связывающей системы является то, что для связывания следует обеспечить повышенное введение воды в волокнистую матрицу, что влечет за собой высокие затраты на сушку.

Термоотверждаемые сополимеризаты на основе полиэфиров акриловой кислоты и/или виниловых полиэфиров, которые в качестве сшивающих компонентов содержат еще и сложные эфиры (мет)акриловой кислоты моно- или полифункциональных гидроксикарбоновых кислот и N-алкоксиалкил(мет)акриламид, описаны в патенте США US-A 4129545 в качестве порошкообразного лакокрасочного материала. Из Европейского патента EP-A 721004 известны сшиваемые, диспергируемые в воде порошки, которые содержат как пленкообразующие полимеры с по меньшей мере одной функциональной группой, так и реактивные компоненты, которые после диспергирования порошка в воде образуют ковалентные связи. Водные дисперсии порошкового состава используют для получения водостойких покрытий.

В основу изобретения положена задача предоставить в распоряжение связующее для текстильных материалов, которым исключаются недостатки, вызываемые известными из уровня техники связующими, как, например, недостаточная прочность, повышенные затраты на сушку, неудовлетворительные свойства текучести и неравномерное распределение связующего.

Предметом изобретения является состав сшиваемого порошкообразного связующего для текстильных материалов в целях изготовления связанных полимером текстильных формованных изделий или полотен, содержащий:

а) порошкообразный смешанный полимеризат, получаемый путем эмульсионной полимеризации и последующей сушки, одного или нескольких мономеров из группы, содержащей сложный виниловый эфир, сложный эфир акриловой кислоты, сложный эфир метакриловой кислоты, виниловые ароматические углеводороды и винилхлорид и от 0,01 до 25 вес.% по отношению к общему весу смешанного полимеризата одного или нескольких этиленоненасыщенных, содержащих карбоксильные группы мономеров, причем смешанный полимеризат имеет температуру стеклования Tg или точку плавления более 40oC, молекулярный вес Mw от 60000 до 300000, и

б) по меньшей мере одно порошкообразное соединение, которое содержит две или более эпоксидных или изоцианатных группы и

имеет точку плавления от 40 до 150oC.

Соответствующими смешанными полимеризатами являются таковые на основе одного или нескольких мономеров из группы, включающей сложные виниловые эфиры линейных или разветвленных алкилкарбоновых кислот с 1-15 атомами углерода, сложные эфиры метакриловой кислоты и сложные эфиры акриловой кислоты спиртов с 1- 10 атомами углерода, виниловые ароматические углеводороды, как, например, стирол и винилхлорид. Предпочтительными сложными виниловыми эфирами являются винилацетат, винилпропионат, винилбутират, винил-2-этилгексаноат, виниллаурат, 1-метилвинилацетат, винилпивалат и сложные виниловые эфиры альфаразветвленных монокарбоновых кислот с 5 или 9 атомами углерода, например, VeoVa5R или VeoVa9R. Предпочтительными сложными эфирами метакриловой кислоты или сложными эфирами акриловой кислоты являются метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, п-бутилакрилат, п-бутилметакрилат, 2-этилгексилакрилат.

Существенным является то, что состав смешанного полимеризата выбирают таким образом, чтобы температура стеклования Tg или точка плавления была более 40oC, предпочтительно 55-150oC. Температуру стеклования Tg и точку плавления полимеризатов можно определить известным методом с помощью дифференциальной сканирующей калориметрии (DSC). Tg можно также предварительно приблизительно рассчитать с помощью уравнения Фокса. По Fox T.G., Bull. Am. Physics Soc. 1,3, page 123 (1956) действительно соотношение: 1/Tg = x1/Tg1 + x2/Tg2 + .... + xn/Tgn, причем xn означает дробь массы (вес.%/100) мономера n, и Tgn - температуру стеклования в градусах Кельвина гомополимера мономера n. Значения Tg для гомополимеризатов приведены в Polymer Handbook 2nd Edition, Wiley & Sons, New York (1975).

Важным для равномерного распределения порошка связующего в волокнистом образовании является вязкость при плавлении порошка связующего. Вязкость при плавлении порошка связующего определяется средним молекулярным весом Mw и распределением молекулярных весов Mw/Mn смешанного полимеризата. Средний молекулярный вес Mw составляет от 60000 до 300000. Молекулярный вес и распределение молекулярных весов можно установить известным способом во время полимеризации, например, путем применения регулирующих веществ и с помощью температуры полимеризации и замерить с помощью гель-проникающей хроматографии (GPC).

Предпочтительными смешанными полимеризатами являются смешанные полимеризаты винилацетат/винилхлорид, а, винилацетат/ VeoVa5R, винилацетат/VeoVap9R, метилметакрилат/бутилакрилат, а, стирол/бутилакрилат, а, которые содержат соответственно от 0,01 до 25 вес. % указанных, содержащих карбоксильные группы мономерных звеньев и состав которых выбирают таким образом, чтобы получились указанные выше температуры стеклования Tg или точки плавления.

Соответствующими этиленоненасыщенными, содержащими карбоксильные группы мономерами являются этиленоненасыщенные моно- или дикарбоновые кислоты, как, например, акриловая кислота, метакриловая кислота, малеиновая кислота, фумариновая кислота, итаконовая кислота. Предпочтительно содержание имеющих карбоксильные группы сомономерных звеньев составляет от 0,01 до 10 вес.% по отношению к общему весу смешанного полимеризата.

В случае необходимости смешанные полимеризаты могут еще также содержать от 0,01 до 10 вес. % по отношению к общему весу смешанного полимеризата, вспомогательных мономеров из группы этиленоненасыщенных амидов карбоновой кислоты, предпочтительно акриламид, из группы этиленоненасыщенных сульфоновых кислот или их солей, предпочтительно винилсульфоновую кислоту, из группы многократно этиленоненасыщенных сомономеров, например, дивиниладипат, диаллилмалеат, аллилметакрилат или триаллилцианурат и/или из группы N-метилол(мет)акриламидов, а также их эфиров, как, например, изобутокси- или п-бутоксиэфир.

В предпочтительном варианте выполнения смешанные полимеризаты содержат соответственно от 0,01 до 2 вес.% акриловой кислоты и/или акриламида.

Получение смешанных полимеризатов осуществляется известным способом, предпочтительно способом эмульсионной полимеризации, который описан, например, в международной заявке WO-A 94/20661, касающееся этого вопроса раскрытие которого является частью данной заявки. Для изготовления порошка получаемую таким образом полимерную дисперсию высушивают. Сушку можно осуществлять разбрызгиванием, замораживанием или путем коагуляции дисперсии и последующей сушки в кипящем слое. Предпочтительна сушка разбрызгиванием. Предпочтительно получение смешанного полимеризата и его сушку осуществляют без добавки защитного коллоида.

В качестве сшивателей пригодны порошкообразные соединения, имеющие две или более эпоксидные или изоцианатные группы, с точкой плавления от 40 до 150oC. Примерами соответствующих эпоксидных сшивателей являются таковые бисфенола типа A, т.е. продукты конденсации бисфенола A и эпихлоргидрина или метилэпихлоргидрина. Подобные эпоксидные сшиватели можно получить в торговле, например, под торговым названием "эпикот" или "ойрепокс". Соответствующие диизоцианаты также являются доступными, имеющимися в торговле продуктами, например, м-тетраметилксилендиизоцианат (TMXDI), метилендифенил-диизоцианат (MDI). Содержание сшивателя составляет в общем случае от 0,1 до 25 вес.%, предпочтительно от 4 до 12 вес.%, по отношению к порошкообразному смешанному полимеризату.

В предпочтительном варианте выполнения сшиваемая смесь для связывающих средств для текстильных материалов содержит еще и катализатор сшивания. Пригодны, к примеру, порошкообразные катализаторы, которые отводятся от трифенилфосфоний-галогенидов или четвертичных аммонийных соединений. Примером этого являются метил-, этил-, пропил-, бутил-трифенилфосфоний-бромид или соответствующие иодиды или хлориды. Пригодны также трифенилфосфоний-галогениды с замещенным алкильным остатком, как, например, 2-карбоксиэтил-трифенилфосфонийбромид, 3-бромопропилтрифенилфосфонийбромид или формилметил-трифенилфосфонийбромид. Соответствующими четвертичными аммонийными соединениями являются соли тетрабутиламмония, бензилтриметиламмония, метилтрибутиламмония. Указанные соединения можно получить в торговле, их применяют в количествах от 0,1 до 5 вес.% по отношению к порошкообразному смешанному полимеризату.

Получение сшиваемых смесей для связывающих средств для текстильных материалов осуществляется путем смешивания порошкообразных компонентов в заданных соотношениях смеси. Для этого можно использовать известные устройства для смешивания порошков.

Другим предметом изобретения является способ получения связанных полимером текстильных формованных изделий или полотен из волокнистых материалов, причем волокнистый материал приводят в контакт с порошкообразным полимерным связывающим средством и упрочняют при температуре от 100 до 250oC и, при необходимости, под давлением, отличающийся тем, что в качестве связывающего средства используют сшиваемую смесь порошков, содержащую:

а) порошкообразный смешанный полимеризат, получаемый путем эмульсионной полимеризации и последующей сушки, одного или нескольких мономеров из группы, включающей сложный виниловый эфир, сложный эфир акриловой кислоты, сложный эфир метакриловой кислоты, виниловые ароматические углеводороды и винилхлорид и от 0,01 до 25 вес.% по отношению к общему весу смешанного полимеризата одного или нескольких этиленоненасыщенных, содержащих карбоксильные группы мономеров, причем смешанный полимеризат имеет температуру стеклования Tg или точку плавления выше 40oC, молекулярный вес Mw от 60000 до 300000 и

б) по меньшей мере одно порошкообразное соединение, которое содержит одну или несколько эпоксидных или изоцианатных групп и имеет точку плавления от 40 до 150oC.

В качестве волокнистых материалов пригодны для использования натуральные или синтетические сырые материалы. Примером этого служат синтетические волокна на основе образующих волокна полимеров, как, например, вискозные волокна, сложноэфирные волокна, полиамидные, полипропиленовые, полиэтиленовые волокна. Пригодны также стеклянные волокна, керамические волокна, минеральные волокна. Примером натуральных волокнистых материалов являются древесные, целлюлозные, шерстяные, хлопчатобумажные, джутовые, льняные, пеньковые, кокосовые волокна, волокна китайской крапивы (рами) и сизаля. Волокна могут использоваться в виде тканых текстильных материалов, в виде пряжи или в виде нетканых материалов, как, например, формованных свободно лежащих волокон или трикотажа. Эти нетканые материалы можно в случае необходимости предварительно механически упрочнить, например, путем прошивки.

Для связывания волокон используют смесь порошков в общем случае в количестве от 5 до 30 вес.% по отношению к весу волокна.

Для изготовления формованных изделий или полотен можно при этом исходить из того, что волокнистые материалы смешивают с порошковой смесью, и смесь из волокон и порошка перед упрочнением раскладывают обычными способами технологии нетканых материалов, например, с помощью устройства для пневматической укладки, мокрой укладки, устройства для непосредственного прядения или чесального устройства. Затем текстильное полотно связывают при повышении температуры, в случае необходимости - при применении давления.

Можно перед упрочнением волокна распределить по плоскости. Способы для этого известны и первично зависят от применения, в которое идет упрочненный волокнистый материал. Волокна можно разложить, например, с помощью устройства для пневматической укладки, устройства для мокрой укладки, устройства для непосредственного прядения или чесального устройства. При необходимости перед упрочнением с помощью связывающего средства можно провести еще и механическое упрочнение, например, с помощью перекрестной укладки, прошивки или водоструйного упрочнения. Затем порошковую смесь впрыскивают в выложенный волокнистый материал, при этом порошок можно вводить в частичные области по плоскости, точечно или в виде узоров. Затем волокнистый материал связывают при применении температуры и при необходимости - давления.

Порошкообразное связывающее средство для текстиля пригодно также для изготовления ламинатов, при этом два слоя волокон склеивают друг с другом, или один слой волокон склеивают с другой подложкой. При этом можно действовать таким образом, что раскладывают один слой волокон, причем предварительно подмешивают связывающий порошок или впрыскивают после раскладывания, а другой слой волокон выкладывают, например, путем пневматической укладки. Вместо второго слоя волокон можно также выложить другую подложку, например пластмассовую пленку. После этого осуществляют связывание при применении температуры и при необходимости - давления. Этим способом становится доступным изготовление, например, звукопоглощающих материалов из измельченного хлопка, которые кашированы на длительный срок волокнистым нетканым материалом в качестве покрывного слоя. Другим применением является склеивание стеклянных волокон с декоративной покрывной пленкой или покрывными плитами в области изолирования строительных конструкций или изготовление носков обуви путем склеивания ткани или нетканого материала с кожей.

Особенно пригодно порошкообразное связывающее средство для изготовления объемных нетканых материалов или ваты, которые находят применение в качестве, например, полуфабрикатов для изготовления формованных изделий из волокнистых материалов или в качестве ваты для мягкой мебели, изоляционной ваты и фильтровальной ваты. Для этого порошок связывающего средства впрыскивают в волокнистый материал, и материал упрочняют при повышении температуры, предпочтительно, в формовочном инструменте.

В одном возможном варианте выполнения волокнистое изделие после смешивания с порошком или после впрыскивания порошковой смеси обрабатывают водой или горячим паром.

Порошкообразная сшиваемая смесь для связывающего средства для текстильных материалов согласно изобретению по сравнению с водными связывающими средствами отличается тем, что исключается энергоемкая сушка и переработка сточных вод. По сравнению с известными порошковыми связывающими средствами преимущества состоят в том, что осуществляется устойчивое в воде и растворителях связывание волокон без высвобождения вредных веществ, как это имеет место в случае фенолформальдегидных смол или в случае порошков, которые в качестве сшивателя содержат лишь N-метилолакриламид.

Следующие примеры служат для дальнейшего пояснения изобретения.

Пример 1

Получение полимерного порошка, содержащего группы карбоновой кислоты

В реактор с 3-литровым объемом загрузили 838,8 г деионизированной воды и 6,7 г лаурилсульфата натрия и подогрели при перемешивании в присутствии азота до 80oC. При этой температуре в реактор подали раствор инициатора (6,7 г пероксодисульфата калия и 218,4 г воды) и из отдельных емкостей в течение 4 часов в реактор добавляли следующие смеси, г:

Мономерная добавка 1:

Метакриловая кислота - 67,3

Бутилакрилат - 403,7

Стирол - 861,3

Додецилмеркаптан - 6,7

Мономерная добавка 2, г:

Вода - 67,3

Акриламид (30%) - 44,9

Добавка инициатора:

Вода - 217,6

Пероксодисульфат калия - 6,7

После добавлений осуществлялась дополнительная полимеризация в течение примерно 2 часов при 80oC. После охлаждения и установки значения pH на 8 с помощью аммиака дисперсию высушили путем разбрызгивания. Температура стеклования этого продукта составила примерно 59oC.

Пример 2

Получение полимерного порошка, содержащего группы карбоновой кислоты

В реактор с 3-литровым объемом загрузили 855 г деионизированной воды и 6,7 г лаурилсульфата натрия и подогрели при перемешивании в присутствии азота до 80oC. При этой температуре в реактор добавили раствор инициатора (6,7 г пероксодисульфата калия и 217,4 г воды) и из отдельных емкостей в течение 4 часов добавляли в реактор следующие смеси:

Мономерная добавка 1, г:

Метакриловая кислота - 67,2

Бутилакрилат - 403,4

Стирол - 860,5

Додецилмеркаптан - 6,7

Мономерная добавка 2

Вода - 67,3

N-метилолакриламид (48%) - 28,0

Добавка инициатора

Вода - 217,4

Пероксодисульфат калия - 6,6

После добавлений в течение 2 часов при 80oC осуществлялась дополнительная полимеризация. После охлаждения и установления значения pH на 8 с помощью аммиака дисперсию высушивали путем разбрызгивания. Температура стеклования этого продукта составляла около 59oC.

Пример 3

Получение порошковой смеси

98 г полимерного порошка, содержащего группы карбоновой кислоты из примера 1, смешали в смесителе для порошков с 2 г порошкообразного многофункционального эпоксидного соединения, а также с 0,5 г трифенилэтилфосфонийбромида ТЕР.

Пример 4

Получение порошковой смеси

98 г полимерного порошка, содержащего группы карбоновой кислоты из примера 2, смешали в смесителе для порошков с 2 г порошкообразного многофункционального эпоксидного соединения, а также с 0,5 г трифенилэтилфосфонийбромида ТЕР.

Пример 5

Приготовили порошок связующего на основе редиспергируемого самосшивающегося дисперсионного порошка согласно уровню техники в соответствии с международной заявкой WO-A 94/20661. Этот полимерный порошок был стабилизирован с помощью поливинилового спирта и он содержал в качестве сшиваемых групп N-метилолгруппы. Молекулярный вес (GPC) составлял примерно 700000 г/мол.

Пример 6

Полимерный порошок получали аналогично примеру 1, за исключением мономерной добавки 2 (не использовали акриламид):

В реактор с 3-литровым объемом загрузили 838,8 г деионизированной воды и 6,7 г лаурилсульфата натрия и подогрели при перемешивании в присутствии азота до 80oC. При этой температуре в реактор подали раствор инициатора (6,7 г пероксодисульфата калия и 218,4 г воды) и из отдельных емкостей в течение 4 часов в реактор добавляли следующие смеси, г:

Мономерная добавка 1:

Метакриловая кислота - 67,3

Бутилакрилат - 403,7

Стирол - 861,3

Додецилмеркаптан - 6,7

Добавка инициатора:

Вода - 217,6

Пероксодисульфат калия - 6,7

После введения добавок осуществлялась дополнительная полимеризация в течение примерно 2 часов при 80oC. После охлаждения и установки значения pH на 8 с помощью аммиака дисперсию высушивали путем разбрызгивания. Температура стеклования этого продукта составила примерно 59oC. Порошкообразный продукт был подвергнут технологическим испытаниям.

Пример 7

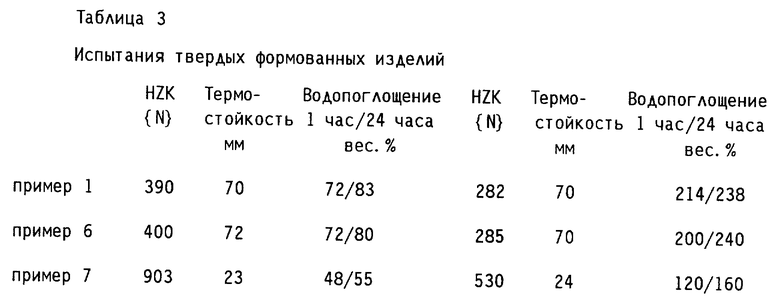

Получение полимерного порошка, содержащего группы карбоновой кислоты, проводилось аналогично примеру 3, за тем исключением, что вместо порошка согласно примеру 1 добавлялся порошок согласно примеру 6 и не добавлялся катализатор сшивания.

98 г полимерного порошка, содержащего группы карбоновой кислоты из примера 1, смешали в смесителе для порошков с 2 г порошкообразного многофункционального эпоксидного соединения.

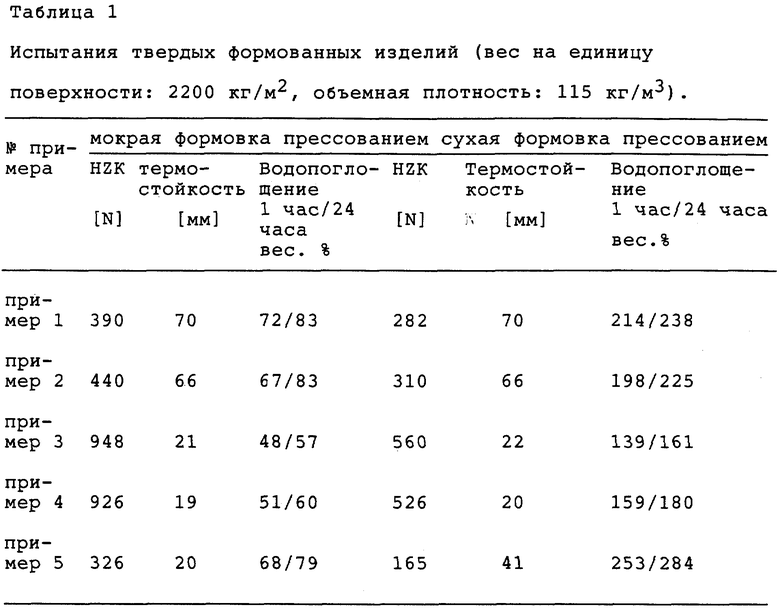

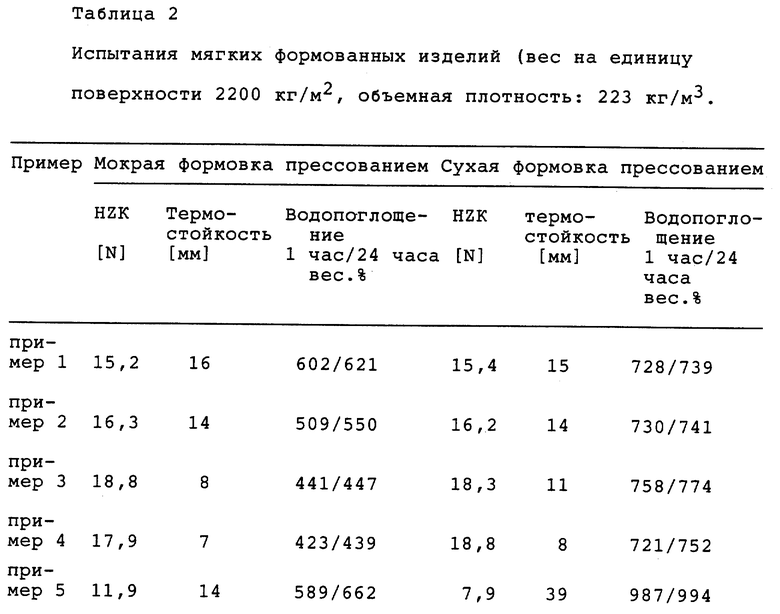

Результаты технологических испытаний приведены в таблице 3.

Изготовление волокнистых формованных тел (с водой):

Для изготовления прессованных плит 115 г измельченного хлопка смешали со связывающими порошками из примеров 1-7 по 13,2 г каждого и разложили на поверхности 24х24 см. Смеси волокно/порошок увлажнили с помощью примерно 40 г воды путем распыления и затем тотчас же спрессовали при температуре примерно 180oC в течение 5 мин так, чтобы получились твердо прессованные плиты толщиной 2 мм или мягкие толщиной 10 мм плиты с весом на единицу поверхности примерно 1115 кг/м3 или 223 кг/м3 соответственно.

Изготовление волокнистых формованных тел (сухим способом):

Для изготовления прессованных плит к 115 г измельченного хлопка примешали по 13,2 г связывающих порошков согласно примерам 1-5 и разложили на поверхности 24х24 см. Смеси волокно/порошок тотчас же после этого спрессовали при температурах примерно 180oC в течение 5 мин так, чтобы получились твердо прессованные плиты толщиной 2 мм или мягкие плиты толщиной 10 мм с весом на единицу поверхности примерно 2200 г/м2 и объемным весом примерно 1115 кг/м3 или 223 кг/м3 соответственно.

Технологические испытания:

Максимальное усилие растяжения HZK:

Из прессованных волокнистых формованных тел выштамповали образцы (с размерами 10х100 мм) и при комнатной температуре испытали на испытательной затягивающе-растягивающей машине согласно немецкому стандарту DIN 53857.

Водопоглощение

Для определения водопоглощения сухие формованные тела (размер: 50х20 мм) погрузили на 1 час или на 24 часа в воду и гравиметрически определили поглощаемый вес, получающийся вследствие набухания в воде.

Термостойкость

Для испытаний на термостойкость нарезали полосы длиной 240х20 мм. Эти полосы зафиксировали горизонтально на плоской подложке, так чтобы полосы на длине 100 мм выступали за край подложки. В случае твердых формованных тел (плиты толщиной 2 мм) подвешивали груз весом 40 г, в то время, как мягкие формованные тела (толщина плит 10 мм) подвергались лишь воздействию силы тяжести. Термостойкость определяли путем замера прогиба d после выдержки при температуре 120oC в течение 1 часа.

Результаты технологических испытаний сведены в таблицы 1 и 2.

Порошки связывающих средств для текстильных материалов согласно изобретению (примеры 3 и 4) показали, по сравнению с несшитыми системами (примеры 1 и 2), заметно более высокое значение HZK, а также более высокую термостойкость (меньший прогиб при термической нагрузке).

Далее, обе таблицы показывают, что примеры 3 и 4 согласно изобретению дают более высокое значение максимального усилия растяжения при комнатной температуре, по сравнению с уровнем техники (пример 5). Термостойкость же твердо прессованных, высокоуплотненных волокнистых формованных тел толщиной 2 мм следует рассматривать в пределах точности измерений, как одинаковую. При "ватообразных", мягких волокнистых формованных телах термостойкость порошков связывающих средств согласно изобретению (примеры 3 и 4) заметно улучшена, по сравнению с уровнем техники (пример 5).

При изготовлении волокнистых формованных тел без добавки воды при прессовании во всех случаях обнаруживают явное улучшение (уменьшение) набухания в воде, по сравнению с уровнем техники.

Описывается сшиваемая порошкообразная смесь в качестве связывающего средства для текстильных материалов в производстве связанных полимером текстильных формованных изделий или полотен, содержащая порошкообразный смешанный полимеризат на основе сложного винилового эфира или сложного эфира (мет)акриловой кислоты, получаемый путем эмульсионной полимеризации. Смесь содержит порошкообразный смешанный полимеризат, получаемый путем эмульсионной полимеризации и последующей сушки одного или нескольких мономеров из группы, включающей виниловый сложный эфир, сложный эфир акриловой кислоты, сложный эфир метакриловой кислоты, виниловые ароматические углеводороды и винилхлорид и от 0,01 до 25% относительно общего веса смешанного полимеризата одного или нескольких этиленненасыщенных, содержащих карбоксильную группу мономеров, причем смешанный полимеризат имеет температуру стеклования Tg или точку плавления выше 40°С, молекулярный вес Mw от 60000 до 300000 и дополнительно содержит по меньшей мере одно порошкообразное соединение, которое содержит две или более эпоксидных или изоцианатных групп и имеет точку плавления 40 - 150°С, и порошкообразный катализатор сшивания от 0,01 до 5% относительно общего веса смешанного полимеризата. Описывается также способ изготовления текстильных материалов. Технический результат - повышение прочности, снижение затрат на сушку, улучшение свойства текучести и равномерное распределение связующего. 2 c. и 8 з.п. ф-лы, 3 табл.

| Экономайзер | 0 |

|

SU94A1 |

| US 4612224, 16.09.1986 | |||

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОРОШКОВОГО КЛЕЯЩЕГО ВЕЩЕСТВА НА ТКАНЬ | 1990 |

|

RU2016152C1 |

Авторы

Даты

2000-05-27—Публикация

1998-07-30—Подача