Изобретение относится к горному делу, а именно к буровым коронкам, предназначенным для проходки геологоразведочных скважин на месторождениях твердых полезных ископаемых и воды в породах различной крепости, в том числе и перемежающихся по твердости.

Известна буровая коронка с пластинами-резцами из спеченных нанопорошков кубического нитрида бора (НКНБ), выпускаемых ЗАО «Микробор нанотех» [1]. НКНБ обладает действительно уникальными характеристиками: твердость 72 ГПа, термостойкость до 1500°С и ударопрочность. Причем пайка резцов из этого материала проводится специальным припоем «Микробор» с температурой плавления 1200°С.

Положительной особенностью этой коронки является одновременное разупрочнение и резание пород забоя скважины при температуре трения свыше 600°С и уменьшение потери тепла путем ограничения доступа охлаждающего агента (герметизация) под торец коронки.

Однако существенным недостатком коронок с паяными резцами при температуре 1200°С является наличие высокотемпературных напряжений в зоне пайки, которые вызывают преждевременный выход из строя резцов этих коронок и невозможность переустановки резцов на новые неизношенные грани.

Известна также буровая коронка с пазовым соединением типа «ласточкин хвост» с охватывающими кольцами [2]. В этой коронке хвостовая часть пластинчатых резцов зажата между стенками паза силами деформации, вдавленных навстречу друг другу в промывочные окна охватывающих колец. Одновременно эти же кольца не дают перемещаться резцам вдоль боковых стенок паза, так как служат боковыми упорами. Положительной особенностью этой коронки являются возможность крепления резцов различной формы и размера и получение жесткой фиксации соединяемых деталей, надежность и отсутствие высокотемпературного нагрева, вызывающего дополнительные внутренние напряжения. Однако если резец изготовлен из цельного алмазоподобного материала, то неизбежен большой расход дорогого материала, и, самое главное, при возможности перестановки резцов «слева-направо» невозможно делать эту операцию «верх-низ». Кроме того, сама технология перестановки резцов в коронке довольно-таки трудоемка.

Известна буровая коронка со скважино- и кернообразующими круглыми резцами в виде плоских алмазно-твердосплавных пластин (АТП), установленными в цилиндрические пазы под отрицательные передние углы в плане к боковой внутренней поверхности резания и прижатыми к противоположной стенке посредством цилиндрического клина и прижимного винта [3].

Достоинством коронки является самозатачиваемость резцов и возможность установки резцов на новые неизношенные кромки, что повышает ресурс отработки коронки. Но большим достоинством данной коронки является то, что возникающие силы резания компенсируются в узле крепления резцов не только силами трения, но и ответными реакциями корпуса коронки, благодаря наличию у резцов опор по направлению действия сил резания.

Однако недостатком этого соединения является низкая надежность в условиях постоянных вибраций резьбового крепления прижимных клиньев и технологическая сложность изготовления коронок из-за наличия перекрещивающихся цилиндрических каналов для установки прижимных клиньев и пластин АТП и наличие резьбового соединения. Кроме того, круглая форма резцов, ввиду начального точечного контакта по бокам с породами скважины и керна, вызывает их ускоренный износ, что не позволяет проходить скважину длинными рейсами, т.е. увеличивается число подъемов и спусков бурового снаряда в цикле проходки скважины. Следует также отметить, что ввиду отсутствия режущей кромки по задней стороне АТП невозможно делать перестановку задней стороной вперед. Указанная коронка выбрана в качестве прототипа.

Задачами изобретения являются повышение надежности механического крепления пластин-резцов, увеличение рейсовой проходки и ресурса коронки. Поставленные задачи решаются тем, что в кольцевой буровой коронке, содержащей корпус с присоединительной резьбой, секторы, образованные на корпусе коронки и разделяющиеся друг от друга промывочными каналами, и установленные в пазы скважино- и кернообразующие пластины-резцы с отрицательным передним углом в плане к боковой внутренней и внешней поверхностям резания и отрицательным передним углом к торцевой поверхности забоя скважины, пластины-резцы выполнены в виде четырехугольников из ударотермопрочного материала, а пазы снабжены Г-образными пластинами, которые имеют дугообразный и прямой концы, при этом дугообразный конец пластины со стороны нерабочей грани резцов образует упор и прикреплен к корпусу коронки, например, пайкой или точечной сваркой, а прямой конец заведен в промывочный паз и придавлен клином к передней стенке паза с резцом, прижимая последнего к корпусу коронки, при этом клин и стенки промывочного паза выполнены со скосом, угол которого обеспечивает самоторможение, как в конусе Морзе, а стенки промывочного паза выполнены у основания с пропилом, параллельно режущей кромке пластин-резцов, и стопоры над клином, например, пайкой или точечной сваркой или деформированием стенки паза с наплывом.

В условиях, вызывающих деформацию корпуса коронки, т.е. ослабление клинового соединения, повышение надежности работы крепления резцов достигается прикреплением (сварка, пайка) над клином стопора или деформированием стенки паза с наплывом над клином.

Особенностью коронки является применение четырехугольных пластин-резцов и надежное их механическое крепление с возможностью переустановки, что позволяет использовать некоторые применяемые в металлообработке сменные монолитные многоугольные пластины, например, из нанокомпозитного кристаллического нитрида бора (НКНБ) типа Микробор CNB MBR 7010. Композит CNB MBR 7010 является более ударопрочным и термостойким, чем известные эльбор, боразон и др. Таким образом, сочетание этих особенностей с достоинствами прототипа дает предлагаемой коронке следующие преимущества над прототипом:

- повышение общего ресурса коронки за счет возможности переустановки режущих пластин задней стороной на набегающую сторону;

- повышение проходки коронки за рейс, благодаря наличию прямолинейных боковых скважино- и кернообразующих кромок у пластин-резцов;

- уменьшение потребного количества охлаждающей жидкости;

- возможность бурения скважин с продувкой воздухом;

- повышение КПД коронки при работе в режиме терморезания;

- уменьшения срока проходки скважины за счет уменьшения числа циклов подъема и спуска бурового снаряда;

- благодаря выполнению боковой опорной стенки паза под резцы приварными полосами, изготовление коронки доступно в условиях обычных мастерских.

Комплексный анализ отличительных признаков коронки показывает, что они обладают новизной и изобретательским уровнем, так как только их комплексное действие известных свойств каждого порождает новые свойства, благодаря которым обеспечивается решение поставленных задач и достижение вышеуказанных технических результатов.

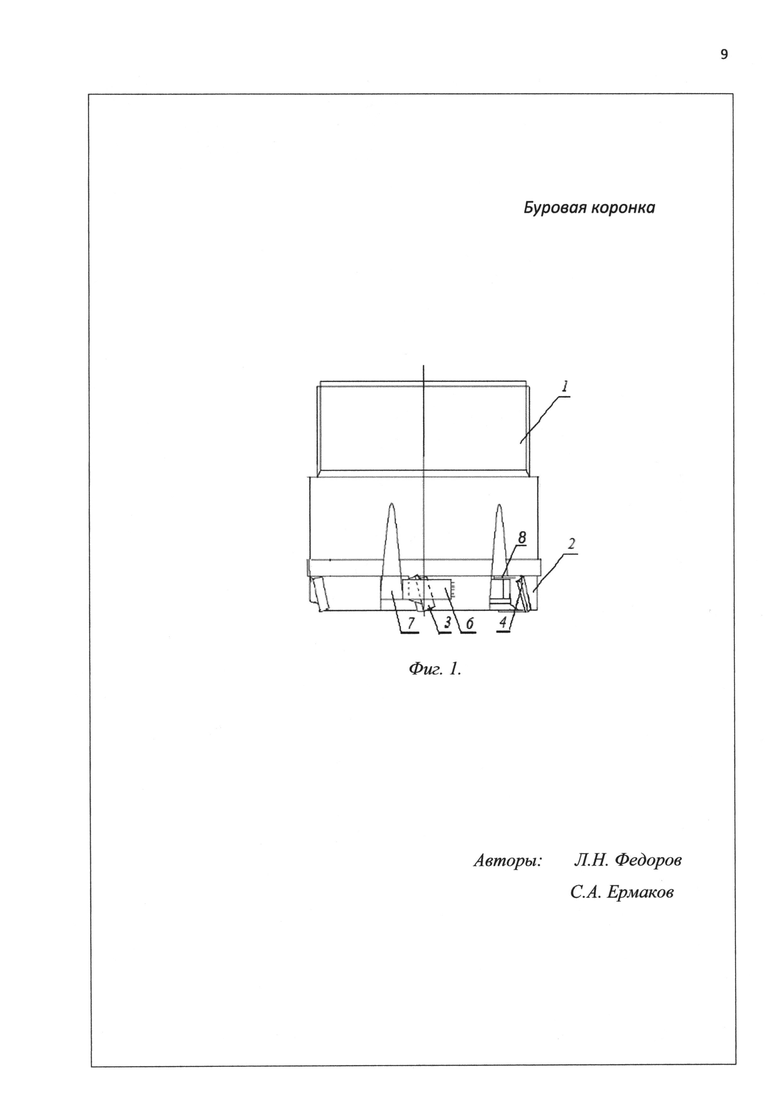

Сущность предлагаемого изобретения раскрывается ниже приведенными чертежами. На фиг. 1 изображен вид на кольцевую коронку спереди; на фиг. 2 - вид на фиг. 1 снизу.

Коронка состоит из корпуса 1, корончатого кольца 2, керно- и скважинообразующих резцов 3 и 4, соответственно, Г-образных внутренних и наружных боковых опорных пластин 5 и 6, служащих для закрепления в пазу скважино- и кернообразующих резцов и прижимных клиньев 7.

В корончатом кольце выполнены наклоненные навстречу вращению коронки под углом прямоугольные пазы. Причем в плане ориентированы навстречу к внутренней и внешней цилиндрическим поверхностям резания под определенным углом (на фиг. 2 этот угол принят 15 градусов). По этой причине передняя стенка пазов под скважинообразующие резцы имеет неодинаковую толщину, и для повышения податливости передние стенки у основания ослаблены пропилом 8, выполненным параллельно кромкам пластин-резцов. Дугообразный конец Г-образных пластин со стороны нерабочей грани каждого резца прикреплен, к примеру, пайкой или сваркой к корончатому кольцу коронки, а прямой конец заведен в промывочный паз и прижат клином к передней стенке паза, при этом для удержания клина в положении зажима стенки промывочного паза скошены под угол конуса Морзе. Благодаря этому в каждом пазе его передняя стенка воспринимает через Г-образные пластины 5 и 6 усилие распора от клина и прижимает пластины-резцы к корпусу коронки, при этом внутренняя стенка дугообразного конца пластины является в радиальном направлении опорной поверхностью для резцов. Промывочные пазы в торце коронки имеют стенки, которые скошены под углы конуса Морзе, равным углам скоса прижимного клина, и служат также для установки боковых опорных пластин 5 и 6 и прижимного клина 7.

Кольцевая буровая коронка работает следующим образом. При вращении, передаваемом от става бурового станка (не показан), коронка при соприкосновении с забоем скважины разрушает его за счет того, что резцы 3 и 4 установлены с отрицательными передними углами к забою, поверхности керна и стенке скважины. В начальный момент бурения при острых режущих кромках резцов осуществляется преимущественно механическое резание. Однако по мере изнашивания режущих кромок, увеличивается площадь контакта резцов с забоем и соответственно увеличивается нагрузка на резцы. При определенном повышении осевого давления из-за трения резцов о породу достигается температура разупрочнения пород забоя до 600-800°С. При твердосплавном и алмазном бурении такой режим бурения ведет к выходу из строя резцов, поэтому он не применяется. В новой коронке применение резцов из термостойкого (1500°С) нанокомпозита КНБ позволяет резцам работать без потери эксплуатационных свойств в условиях высокотемпературного разупрочнения горных пород. Для достижения такого режима работы коронки при минимальном осевом усилии легкоизнашиваемый торец коронки постоянно контактирует с забоем, ограничивая доступ охлаждающего агента (воды или воздуха) к забою - режим теплосбережения. В связи с этим первоначальный выпуск резцов не превышает глубины внедрения их лезвий в породу забоя. Коронка может работать и с большим выпуском резцов, особенно, если бурится некрепкая порода при минимальной толщине пластинчатых резцов или буровой шлам удаляется воздухом.

Для переустановки резцов освобождают клин от припаянных или приваренных стопоров или наплывов над ним и нажатием выдавливают клин из промывочного паза специальным инструментом со скосом через отверстия под клином (не показаны) или легкими ударами, надставив инструмент в виде выколотки в торец или специальный упор. После этого резцы неизношенными кромками устанавливают в пазы в положении резания и зажимают их теми же клиньями, которые стопорят теми же способами.

При толщине резцов 1-2 мм в породах средней крепости коронка может работать как самозатачивающаяся коронка типа СА4. Но даже в этом случае из-за износа боковых граней резцов необходимо будет их переустанавливать. При этом возможное уменьшение диаметра коронки можно компенсировать клинообразными пластинами, установленные под нерабочие боковые грани к внутренней стороне Г-образной пластины.

По нашему мнению, предложенная конструкция буровой коронки с механическим креплением труднопаяемых резцов является наиболее простой, технологичной для изготовления даже в условиях обычных мастерских и надежной. К тому же съемное крепление резцов дает возможность их переустановки и многократное использование самого корпуса коронки с новыми резцами.

Источники информации

1. Патент РФ №2468175, МПК Е21В 7/14. Коронка терморезцовая с герметизатором забоя. / С.А. Ермаков, Л.Н. Федоров, P.M. Скрябин, Б.В. Григорьев, С.С. Кельциев, В.В. Ткаченко; заявитель и патентообладатель Учреждение Российской академии наук Ин-т горн. дела Севера им. Н.В. Черского СО РАН. - №2011110211/03; заявл. 27.03.2011; опубл. 27.11.2012. БИ №33. С. 335.

2. Патент РФ №2520646, МПК F16B 4/00, Е21В 10/04. Пазовое соединение для буровых коронок. / Л.Н. Федоров, С.А. Ермаков; заявитель и патентообладатель Учреждение Российской академии наук Ин-т горн. дела Севера им. Н.В. Черского СО РАН. - №2012155317; заявл. 19.12.2012; опубл. 27.06.2014. БИ №18.

3. Патент РФ №2422613, МПК Е21В 10/48. Кольцевая буровая коронка. / А.Я. Третьяк, Ю.Ф. Литкевич, А.Е. Асеева и др.; заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Южно-Российский государственный технический университет. - №2009146596/03; заявл. 15.12.2009; опубл. 27.06.2011, Бюл. №18. - С. 839.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ КОРОНКА С КЛИНОВЫМ ЗАЖИМОМ РЕЗЦОВ | 2014 |

|

RU2574091C1 |

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2551575C1 |

| Способ разъемного крепления двух- и трехслойных пластин-резцов со сверхтвердыми слоями и твердосплавной подложкой | 2016 |

|

RU2631756C1 |

| Способ разъемного крепления пластин-резцов с одним или двумя сверхтвердыми внешними слоями и твердосплавной подложкой | 2018 |

|

RU2694644C2 |

| Способ эксплуатации прямоугольных двухслойных пластин в кольцевых буровых коронках | 2015 |

|

RU2631513C2 |

| СТАБИЛИЗИРУЮЩАЯ КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2015 |

|

RU2577351C1 |

| БУРОВАЯ КОРОНКА | 2011 |

|

RU2462578C1 |

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2009 |

|

RU2422613C1 |

| Буровая коронка | 1983 |

|

SU1120736A1 |

| ПОРОДОРАЗРУШАЮЩИЙ ЭЛЕМЕНТ РЕЖУЩЕГО И РЕЖУЩЕ-СКАЛЫВАЮЩЕГО ТИПА | 2019 |

|

RU2723779C1 |

Изобретение относится к горной промышленности и предназначено для бурения геологоразведочных скважин в горных породах различной крепости, снижающих свою прочность при температурах выше 300-600°С. Технический результат заключается в повышении надежности крепления резцов в корпусе коронки, в увеличении рейсовой проходки и ресурса коронки. Буровая коронка с клиновым соединением резцов содержит корпус с присоединительной резьбой, секторы, образованные на корпусе коронки и разделяющиеся друг от друга промывочными каналами, установленные в пазы скважино- и кернообразующие пластины-резцы с отрицательным передним углом в плане к боковой внутренней и внешней поверхностям резания и отрицательным передним углом к торцевой поверхности забоя скважины. Пластины-резцы выполнены в виде четырехугольников из ударотермопрочного материала, а пазы снабжены Г-образными пластинами, которые имеют дугообразный и прямой концы. Дугообразный конец пластины со стороны нерабочей грани резцов образует упор и прикреплен, например, пайкой или точечной сваркой к корпусу коронки, а прямой конец заведен в промывочный паз и придавлен клином к передней стенке паза с резцом, прижимая последний к корпусу коронки. Клин и стенки промывочного паза выполнены со скосом, угол которого обеспечивает самоторможение, как в конусе Морзе, причем стенки промывочного паза у основания выполнены с пропилом параллельно кромкам пластин-резцов, а над клином выполнены стопоры, прикрепленные сваркой, пайкой или деформированием стенки паза с наплывом над клином. 1 з.п. ф-лы, 2 ил.

1. Буровая коронка с клиновым соединением резцов, содержащая корпус с присоединительной резьбой, секторы, образованные на корпусе коронки и разделяющиеся друг от друга промывочными каналами, установленные в пазы скважино- и кернообразующие пластины-резцы с отрицательным передним углом в плане к боковой внутренней и внешней поверхностям резания и отрицательным передним углом к торцевой поверхности забоя скважины, отличающаяся тем, что пластины-резцы выполнены в виде четырехугольников из ударотермопрочного материала, а пазы снабжены Г-образными пластинами, которые имеют дугообразный и прямой концы, при этом дугообразный конец пластины со стороны нерабочей грани резцов образует упор и прикреплен, например, пайкой или точечной сваркой к корпусу коронки, а прямой конец заведен в промывочный паз и придавлен клином к передней стенке паза с резцом, прижимая последний к корпусу коронки, при этом клин и стенки промывочного паза выполнены со скосом, угол которого обеспечивает самоторможение, как в конусе Морзе, причем стенки промывочного паза у основания выполнены с пропилом параллельно кромкам пластин-резцов, а над клином - стопоры, прикрепленные сваркой, пайкой или деформированием стенки паза с наплывом над клином.

2. Буровая коронка по п. 1, отличающаяся тем, что под клином выполнено отверстие под инструмент для выбивания прижимного клина.

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2009 |

|

RU2422613C1 |

| Дисковая пила | 1989 |

|

SU1609680A1 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ С ГЕРМЕТИЗАТОРОМ ЗАБОЯ | 2011 |

|

RU2468175C1 |

| Дисковая пила | 1980 |

|

SU899341A1 |

| Буровая коронка | 1979 |

|

SU926218A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2016-06-27—Публикация

2014-07-08—Подача