Изобретение относится к области электротехники, в частности к концевым соединителям для кабелей, находящихся в жидкой среде, и может быть использовано в конструкциях кабельных вводов для герметичного присоединения кабельной линии к погружным электродвигателям, предназначенным для привода погружных насосов, используемых в нефтяной промышленности для добычи нефти.

Известно довольно большое количество муфт кабельного ввода погружного электродвигателя, описанных в технической литературе [см., например, Международный транслятор «Установки погружных центробежных насосов для добычи нефти» - М.: Нефть и газ, 1999. С. 410-412], в патентах на изобретение: RU 2251185 С2 от 16.10.2002; RU 2264681 С2 от 14.11.2003; RU 23192668 С2 от 20.12.2004; US 2012/0100737 А1, 26.04.2012.

Все указанные муфты содержат корпус, который закреплен на конце кабеля с помощью уплотнительных элементов или заливки герметизирующим компаундом. Внутри корпуса расположены концы изолированных проводов кабеля, освобожденные от свинцовой оболочки, соединенные со штепсельными наконечниками, выведенными через отверстия на колодку штепсельных наконечников. Для механического удержания кабеля от осевого перемещения и дополнительной защиты от воздействия жидкости внутреннюю хвостовую часть муфты заливают герметизирующим компаундом или применяют пайку в месте стыка металлического корпуса, хвостовика и брони кабеля.

Однако в процессе эксплуатации при достижении высоких температур с последующим охлаждением до температуры пласта, герметичность таких муфт может быть нарушена, что приведет к проникновению скважинной жидкости к наружной поверхности изоляционного слоя кабельной жилы, освобожденной от свинцовой оболочки.

Причина - термические напряжения, возникающие в уплотнительных элементах, установленных на наружной или торцовой поверхности свинцовой оболочки кабеля из-за высокой разницы в коэффициентах термического расширения стали, резины и полимерных материалов.

Наиболее близким техническим решением по совокупности признаков к заявляемому является высокотемпературная муфта кабельного ввода для погружного электродвигателя компании Schlumberger Technology Corporation [патент №8398420 US, опубл. 19.03.2013], которая содержит металлический корпус с хвостовиком переменного сечения, соединенные между собой посредством винтов и закрепленные с помощью уплотнительных элементов на конце токопроводящего кабеля, каждый токопроводящий провод которого освобожден на части своей длины от свинцовой защитной оболочки и соединен со штепсельным наконечником, вмонтированным в колодку штепсельных наконечников. Внутренняя полость хвостовика со стороны ввода кабеля заполнена герметизирующим компаундом, перед входом в корпус свинцовые оболочки кабельных проводов загерметизированы при помощи паяных соединений. В данной конструкции герметичность соединения концов проводов кабеля, освобожденных от свинцовой оболочки, со штепсельными наконечниками обеспечена благодаря уплотнительным соединениям вокруг каждого провода в виде пружинных блоков и эластомерных конусных элементов.

Недостатками такого уплотнительного соединения является: сложность конструкции и применение одного компрессионного диска, который при помощи гайки и трех промежуточных пружинных блоков создает неравномерное усилие прижима трех колец и трех эластомерных конусных элементов. Кроме того, применяемый технологический процесс пайки двух неоднородных материалов - свинца и нержавеющей стали - требует наличия квалифицированных специалистов, при этом контроль в месте паяного шва затруднен и структуру материала изоляционного слоя проконтролировать невозможно, а из-за местного нагрева изоляционного слоя кабеля под свинцовой оболочкой в процессе пайки возможно нарушение целостности изоляции (скрытый дефект), что в процессе эксплуатации может привести к электрическому пробою.

Полное заполнение внутренней полости хвостовика герметизирующим компаундом для механического удержания кабеля вызывает механическое нарушение целостности изоляционного слоя провода в виде микротрещин при достижении температуры свыше 250°С, так как из-за большой разницы КТР стали и полимерных материалов и увеличения объема компаунда провод сжимается и стремится выйти из замкнутого пространства в осевом направлении относительно внутренней полости.

Отмеченные недостатки снижают надежность и срок службы муфты кабельного ввода погружного электродвигателя.

Технический результат, достигаемый при реализации изобретения, состоит в:

1) простоте конструкции,

2) повышении надежности за счет исключения возможности проникновения жидкости, омывающей наружную поверхность свинцовой оболочки, к наружной поверхности изоляционного слоя токопроводящей жилы кабеля;

3) увеличении срока службы муфты кабельного ввода в условиях высоких температур до 315°С (600 градусов по Фаренгейту), высокого гидростатического давления до 45 МПа, химически агрессивной пластовой жидкости;

4) высокой ремонтопригодности.

Указанный технический результат достигается тем, что в высокотемпературной муфте кабельного ввода погружного электродвигателя, содержащей корпус и заполненный компаундом хвостовик переменного сечения, соединенные между собой и закрепленные с помощью уплотнительных элементов и колец на конце токопроводящего кабеля, каждый провод которого, пропущенный через сквозные отверстия в корпусе, освобожден на части своей длины от свинцовой защитной оболочки, загерметизирован на входе в корпус и соединен со штепсельным наконечником, вмонтированным в колодку штепсельных наконечников, согласно изобретению на торцевой стороне корпуса, обращенной к хвостовику, вокруг сквозных отверстий выполнены выступы в виде втулок с коническим (конусным) участком на конце, отделенная от провода свинцовая оболочка герметично размещена на наружной поверхности выступов до касания с торцевой поверхностью корпуса и образования вокруг (по периметру) основания втулки уплотнительного кольца с конусными стенками и закреплена с помощью обжимной втулки, повторяющей конфигурацию выступа и имеющей на торце фаску, контактирующую с уплотнительным кольцом, обжимные втулки всех проводов зафиксированы в общем прижимном упоре, при этом на каждый провод надет изолятор, заглубленный в колодку штепсельных наконечников, а внутренняя полость хвостовика заполнена компаундом на входе и выходе кабеля с формированием слоев, отделенных друг от друга волокнистым разделительным материалом, причем толщина слоя компаунда на выходе составляет не менее 1/5 длины хвостовика.

В качестве разделительного материала целесообразно использовать минеральную вату. Для обеспечения работы в условиях высоких температур предпочтительно изготовление изоляторов и штепсельного наконечника из керамики.

Кроме того, на контактирующие поверхности деталей муфты наносят синтетическую диэлектрическую высокотемпературную консистентную смазку, обладающую высокой гидрофобностью для дополнительной защиты от проникновения жидкости.

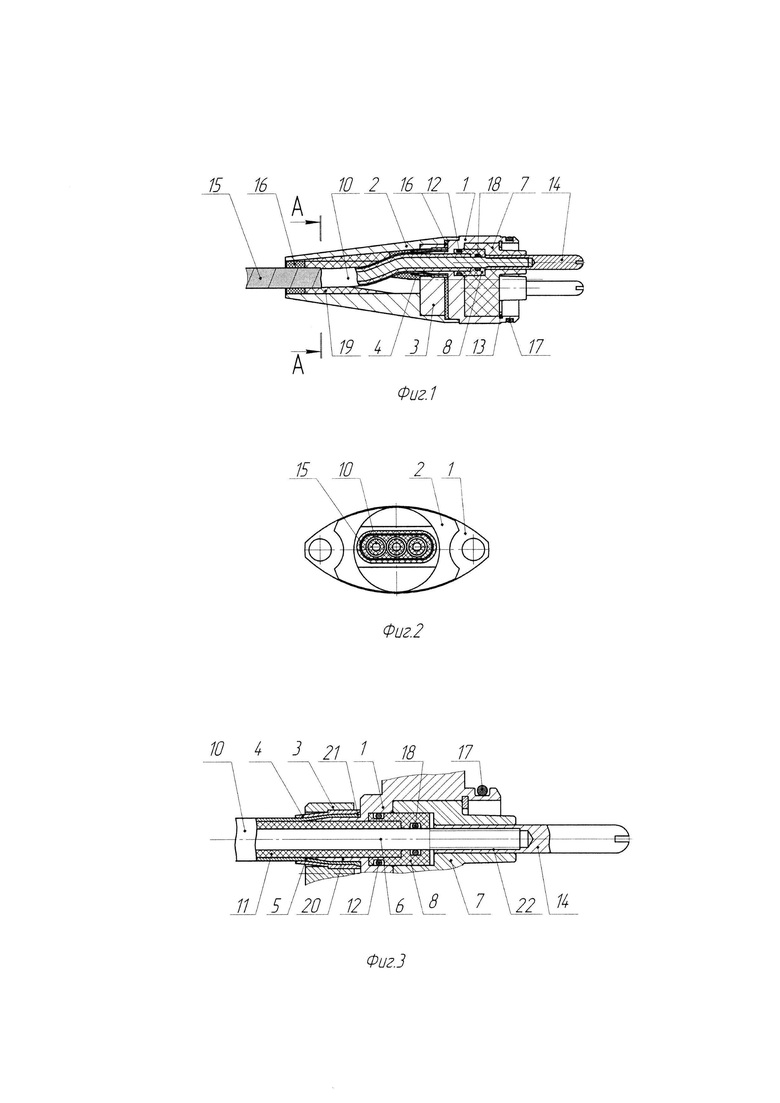

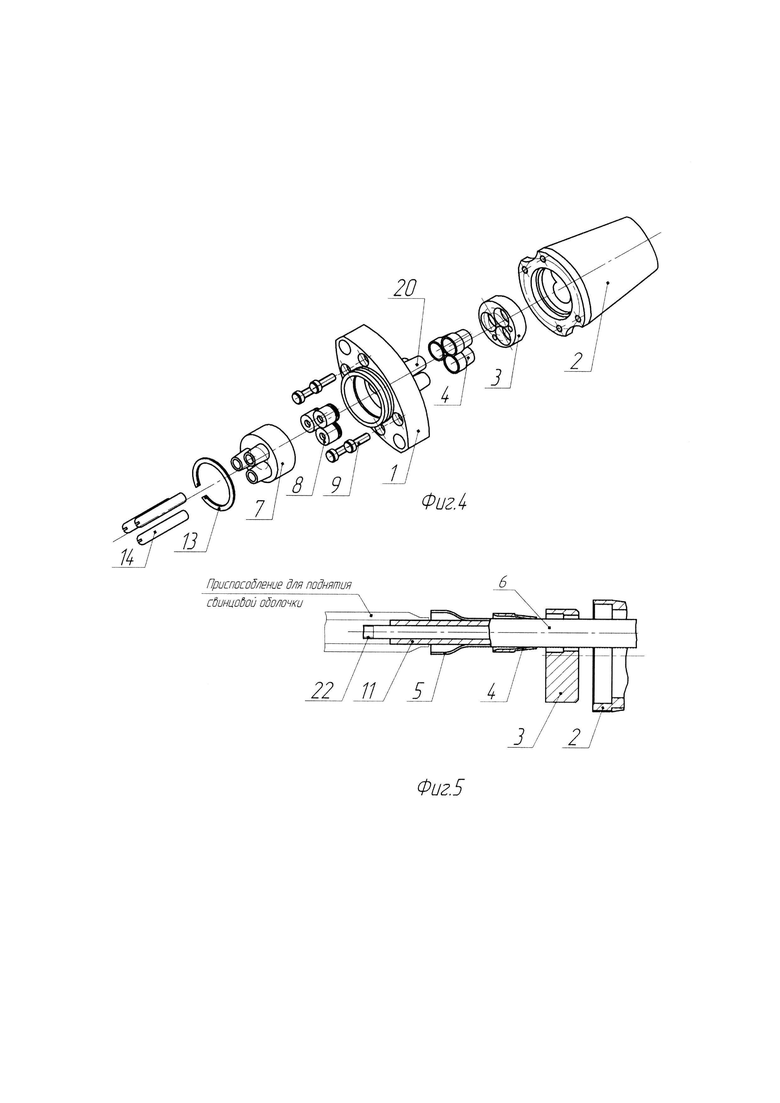

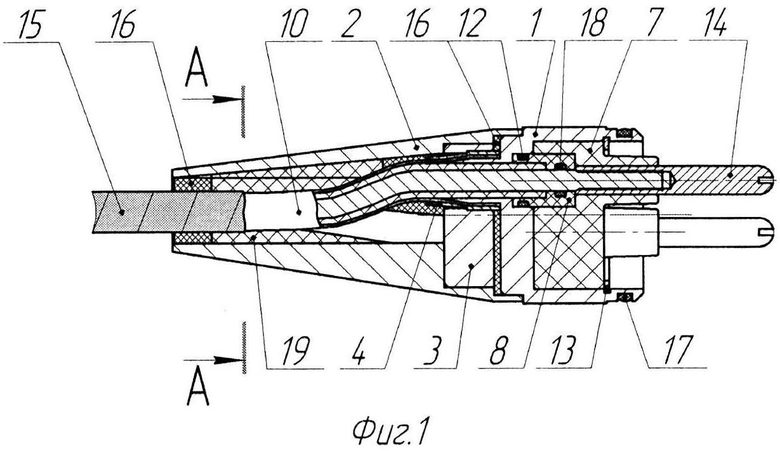

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен продольный разрез предлагаемой муфты кабельного ввода; на фиг. 2 - поперечный разрез муфты, вид А-А; фиг. 1; на фиг. 3 - продольный разрез места герметизации свинцовой оболочки; на фиг. 4 - разнесенный вид составных деталей муфты; на фиг. 5 - вид провода кабеля перед сборкой.

Высокотемпературная муфта кабельного ввода для погружного электродвигателя (Фиг. 1) содержит металлический корпус 1 и металлический хвостовик 2 переменного сечения, закрепленные на конце кабеля 10 и соединенные между собой с помощью винтов 9 (Фиг. 4). Кабель 10 разъединен на составляющие его три провода 6, покрытые свинцовой оболочкой 5 и изолирующей оболочкой 11 (Фиг. 3, 5). На торцевой стороне корпуса 1 вокруг сквозных отверстий, предназначенных для пропускания кабельных проводов 6, выполнены со стороны хвостовика 2 выступы 20 в виде втулок с сужающимся коническим участком на открытом торце (Фиг. 3). Концы проводов 6, освобожденные от свинцовой оболочки 5 и частично освобожденные от изолирующих оболочек 11, через отверстия в выступах 20 выведены во внутреннюю полость корпуса 1 и соединены при помощи резьбового соединения со штепсельными наконечниками 14, вставленными в колодку штепсельных наконечников 7, выполненную из керамики. На каждый токопроводящий провод 6 надет керамический изолятор 8, закрепленный с помощью уплотнительного кольца 18 и зафиксированный в углублениях корпуса 1 при помощи уплотнительного кольца 12. Изоляторы 8 заглублены в колодку штепсельных наконечников 7, зафиксированную внутри корпуса 1 с помощью кольца стопорного 13 (Фиг. 1).

Отделенная от токопроводящего провода 6 свинцовая оболочка 5 натянута сверху на выступ 20 и образует вокруг его основания на торцевой поверхности корпуса 1 уплотнительное кольцо 21 с внешней конусной стенкой (Фиг. 3). Сверху свинцовая оболочка 5 закреплена на выступе 20 с помощью надетой на нее обжимной втулки 4, повторяющей конфигурацию выступа и имеющей на торце внутреннюю фаску, контактирующую с уплотнительным кольцом 21. Обжимные втулки 4 всех проводов встроены в упор прижимной 3, выполненный в виде кольцевой детали, установленной на внутренней стенке хвостовика 2 (фиг. 1). Для герметизации мест механического крепления свинцовых оболочек 5 пространство между торцевой поверхностью корпуса 1 и упором прижимным 3 и вокруг обжимной втулки 4 заполнено высокотемпературным компаундом 16. Кабель 10 с броней 15 (фиг. 2) на входе в хвостовик 2 также зафиксирован с помощью высокотемпературного компаунда 16, глубина слоя которого составляет не менее 1/5 длины хвостовика 2 (фиг. 1). Внутренняя полость хвостовика 2 между слоями высокотемпературного компаунда 16 на входе и выходе проводов кабеля 10 заполнена разделительным материалом 19, например, минеральной ватой. На конце корпуса 1 со стороны штепсельных наконечников 14 надето кольцо 17, которое служит уплотнением при присоединении муфты к электродвигателю. Уплотнительные кольца 12, 17 и 18 изготовлены из бензомаслостойкой резиновой смеси, выдерживающей температуру до 315°С (600 градусов по Фаренгейту).

Сборку высокотемпературной муфты кабельного ввода производят следующим образом.

На изоляторы 8 предварительно устанавливают уплотнительные кольца 12 и 18. Внутреннюю поверхность корпуса 1, изоляторы 8, колодку штепсельных наконечников 7 смазывают синтетической диэлектрической высокотемпературной консистентной смазкой, например, «Томфлон ЭП-300». Изоляторы 8 вставляют в углубления, выполненные в корпусе 1, и надевают на них колодку штепсельных наконечников 7, которую фиксируют кольцом стопорным 13 (Фиг. 4).

На конец кабеля 10 с броней 15 надевают хвостовик 2. Затем кабель 10 с броней 15 закрепляют в приспособлении для сборки кабельной муфты и производят технологический процесс разделки концов токопроводящих проводов кабеля 10 (Фиг. 5). С конца каждого токопроводящего провода 6 снимают свинцовую оболочку 5 и изолирующую оболочку 11 и нарезают резьбу на освободившемся конце медной жилы 22. Концы подготовленных токопроводящих проводов 6 пропускают через отверстия упора прижимного 3. На свинцовую оболочку 5 каждого провода 6 надевают обжимную втулку 4, после чего производят формовку токопроводящих проводов 6 для сборки. Для этого с помощью специального приспособления свинцовую оболочку 5 расширяют, отделяя ее от изолирующей оболочки 11. Подготовленные таким образом концы токопроводящих проводов 6 пропускают через отверстия в выступах 20 предварительно собранного корпуса 1 так, чтобы расширенные участки свинцовых оболочек 5 зашли на выступы 20 до касания с торцевой поверхностью корпуса 1, а токопроводящие провода 6 через установленные в корпусе 1 изоляторы 8 попали в колодку штепсельных наконечников 7.

Корпус 1 и кабель с броней 15 закрепляют в приспособлении для сборки кабельных муфт. Упор прижимной 3 надевают на обжимные втулки 4, затем хвостовик 2 перемещают по кабелю 10 с броней 15 в сторону корпуса 1. Во время перемещения упор прижимной 3 фиксируюется в углублениях хвостовика 2, а обжимные втулки 4 плотно насаживаются на свинцовые оболочки 5, надетые на выступы 20 с аналогичной конфигурацией, и, уплотняя свинец, перемещают его к основанию выступов 20, в результате чего между фаской втулки 4 и торцевой поверхностью корпуса 1 образуется герметичное уплотнительное кольцо 21 конической формы из свинца, перекрывающее доступ жидкости внутрь корпуса. При совмещении торцевых поверхностей хвостовика 2 и корпуса 1 их соединяют при помощи винтов 9, вставленных в корпус 1. Во время этой операции контролируют процесс формирования механического герметичного соединения свинцовой оболочки 5 токопроводящего провода 6 с корпусом 1 и проверяют его на герметичность.

На резьбовые окончания медных жил 22, оказавшиеся в отверстиях колодки штепсельных наконечников 7, накручивают штепсельные наконечники 14. При вкручивании удаляется часть синтетической диэлектрической высокотемпературной консистентной смазки и гарантируется отсутствие воздуха во внутренней полости корпуса 1.

Затем производят заливку (Фиг. 1) внутренней полости хвостовика 2 высокотемпературным компаундом 16, например, Thermoset EL-636 Ероху Encapsulant. Первоначально в вертикально расположенную муфту через отверстия в упоре прижимном 3 заливают порцию компаунда 16, который заполняет зазоры, образованные между торцами корпуса 1, хвостовика 2 и упора прижимного 3, а также полностью обволакивает обжимную втулку 4 с перекрытием ее торца. Выдерживают время для отверждения компаунда, плотно заполняют часть полости хвостовика 2 минеральной ватой 19 и оставшуюся часть протяженностью 1/5 длины хвостовика заполняют компаундом заподлицо с торцом хвостовика 2.

Формирование в месте перехода от свинца к стали герметичного свинцового уплотнения повышает надежность и безопасность муфты за счет исключения возможности проникновения жидкости, омывающей наружную поверхность свинцовой оболочки, к наружной поверхности изоляционного слоя токопроводящего провода.

Из-за большей разницы величины КТР свинца по отношения к КТР стали в процессе нагрева происходит увеличение объема свинца в замкнутом пространстве и, как следствие, дополнительное уплотнение в кольцевом пространстве перехода от свинца к стали. При охлаждении кольцевое пространство перехода свинца к стали остается постоянно герметичным.

Коническая форма свинцового уплотнения позволяет сохранить герметичность данного соединения в процессе длительной эксплуатации в условиях достижения максимума температур до 315°С с последующим охлаждением до минимальной температуры пластовой жидкости (режим термоциклирования).

Высокая ремонтопригодность муфты достигается за счет возможности многократного использования входящих в нее деталей, исключение составляют только обжимные втулки.

Предлагаемая высокотемпературная муфта кабельного ввода может использоваться при эксплуатации в высокотемпературных средах, таких как среды, связанные с использованием пара (SAGD) для гравитационного дренирования скважин, с целью повышения добычи углеводородов, а также при эксплуатации электроцентробежных установок в периодическом режиме (работа с последующей остановкой на приток), в высокотемпературных скважинах со значительным перепадом температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2018 |

|

RU2679825C1 |

| Универсальная муфта кабельного ввода погружного электродвигателя | 2018 |

|

RU2694810C1 |

| Муфта кабельного ввода для подключения погружных электродвигателей | 2022 |

|

RU2790612C1 |

| МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2004 |

|

RU2319268C2 |

| МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ УСТАНОВКИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2215351C2 |

| МУФТА КАБЕЛЬНОГО УДЛИНИТЕЛЯ КАБЕЛЬНОЙ ЛИНИИ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2003 |

|

RU2264681C2 |

| МУФТА КАБЕЛЯ-УДЛИНИТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2279169C1 |

| ГРУЗОНЕСУЩАЯ МУФТА ДЛЯ ПОГРУЖНОЙ УСТАНОВКИ | 2015 |

|

RU2610965C1 |

| МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ УСТАНОВКИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2251185C2 |

| Способ подключения силового кабеля к погружному электродвигателю и устройство для его осуществления | 2018 |

|

RU2675589C1 |

Изобретение относится к области электротехники и может быть использовано в конструкциях кабельных вводов для герметичного присоединения кабельной линии к погружным электродвигателям для добычи нефти. Муфта кабельного ввода содержит корпус и заполненный компаундом хвостовик переменного сечения, соединенные между собой и закрепленные с помощью уплотнительных элементов и колец на конце токопроводящего кабеля. Каждый провод кабеля пропущен через сквозные отверстия в корпусе, освобожден на части своей длины от свинцовой защитной оболочки и соединен со штепсельным наконечником, вмонтированным в колодке штепсельных наконечников. На торцевой стороне корпуса, обращенной к хвостовику, вокруг сквозных отверстий выполнены выступы в виде втулок с коническим участком на конце. Техническим результатом является повышение надежности и увеличение срока службы муфты за счет исключения возможности проникновения жидкости, омывающей наружную поверхность свинцовой оболочки, к наружной поверхности изоляционного слоя токопроводящей жилы кабеля. 4 з.п. ф-лы, 5 ил.

1. Высокотемпературная муфта кабельного ввода погружного электродвигателя, содержащая корпус и заполненный компаундом хвостовик переменного сечения, соединенные между собой и закрепленные с помощью уплотнительных элементов и колец на конце токопроводящего кабеля, каждый провод которого, пропущенный через сквозные отверстия в корпусе, освобожден на части своей длины от свинцовой защитной оболочки, загерметизирован на входе в корпус и соединен со штепсельным наконечником, вмонтированным в колодке штепсельных наконечников, отличающаяся тем, что на торцевой стороне корпуса, обращенной к хвостовику, вокруг сквозных отверстий выполнены выступы в виде втулок с коническим участком на конце, отделенная от провода свинцовая оболочка натянута на наружную поверхность выступов до касания с торцевой поверхностью корпуса с образованием по периметру основания втулки уплотнительного кольца с конусными стенками и закреплена с помощью обжимной втулки, повторяющей конфигурацию выступа и имеющей на торце фаску, контактирующую с уплотнительным кольцом, обжимные втулки всех проводов зафиксированы в общем прижимном упоре, при этом на каждый провод надет изолятор, заглубленный в колодку штепсельных наконечников, а внутренняя полость хвостовика заполнена компаундом на входе и выходе кабеля с формированием слоев, отделенных друг от друга волокнистым разделительным материалом, причем толщина слоя компаунда на выходе составляет не менее 1/5 длины хвостовика.

2. Муфта по п. 1, отличающаяся тем, что в качестве разделительного материала использована минеральной вата.

3. Муфта по п. 1, отличающаяся тем, что изоляторы и колодка штепсельных наконечников изготовлены из керамики.

4. Муфта по п. 1, отличающаяся тем, что на контактирующие поверхности нанесена синтетическая диэлектрическая высокотемпературная консистентная смазка, обладающая высокой гидрофобностью.

5. Муфта по п.1, отличающаяся тем, что уплотнительные кольца изготовлены из бензомаслостойкой резиновой смеси, выдерживающей температуру до 315°C.

| US8398420 B2, 19.03.2013 | |||

| МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ УСТАНОВКИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2251185C2 |

| Микробюретка | 1960 |

|

SU131536A1 |

| US5700161 A1, 23.12.1997. | |||

Авторы

Даты

2016-07-10—Публикация

2015-05-08—Подача