Изобретение относится к технологической камере с внутренним пространством, которое включает в себя приемную зону для заготовок, с проемом для ввода или вывода заготовок и с устройством для вдувания газообразной среды во внутреннее пространство.

На производственных участках лакирования и покрытия автомобильных кузовов для сушки свежеокрашенных или покрытых антикоррозионной защитой автомобильных кузовов используются сушильные установки. Данные сушильные установки имеют выполненную как сушильный туннель технологическую камеру, в которую вдувается горячий воздух. В сушильном туннеле есть сушильная зона. Сушильная зона является приемной зоной для заготовок в форме автомобильных кузовов. Для сушки автомобильных кузовов они на транспортном устройстве перемещаются через сушильный туннель. Подлежащий сушке лаковый слой или покрытие автомобильных кузовов может подвергнуться отрицательному воздействию загрязнений, прежде всего, частиц пыли. Далее через проем для ввода заготовок газообразная среда с теплом может выходить из внутреннего пространства.

Задачей изобретения является создание технологической камеры с по меньшей мере частично открытым внутренним пространством, в которой особо простыми средствами обеспечено термическое отделение данного внутреннего пространства от окружающей среды.

Данная задача решена в технологической камере с внутренним пространством, которое включает в себя выполненную в форме туннеля, имеющую днище и перекрытие приемную зону для заготовок, с проемом для ввода или вывода заготовок и с устройством для вдувания газообразной среды во внутреннее пространство, имеющим по меньшей мере одно щелевидное сопло или щелевидную дроссельную диафрагму для создания завесы из потока среды между проемом и приемной зоной для заготовок. Решение задачи обеспечено тем, что сопло или дроссельная диафрагма обеспечивает возможность подачи газообразной среды через перекрытие во внутреннее пространство в наклонном по отношению к днищу направлении потока вдоль направляющего контура, который вместе со стенкой входного шлюза или выходного шлюза, расположенной с обращенной к соответствующему проему стороны направляющего контура, ограничивает расположенную над проемом со смещением вверх относительно перекрытия смесительную камеру, подаваемой из которой во внутреннее пространство через сопло или дроссельную диафрагму газообразной средой захватывается и засасывается во внутреннее пространство воздух, поступающий из области проема.

В предлагаемой в изобретении камере сопло или дроссельная диафрагма предпочтительно служат выходными отверстиями для нагретого свыше температуры окружающего воздуха или сжатого выше давления окружающей среды воздуха (или соответствующего технологического газа, такого как, например, СО2 или N2). Прежде всего в технологической камере содержится газообразная среда, для которой предназначен уровень температуры свыше 100°С или же разность температур с окружающей технологическую камеру средой свыше 50K. В одном примере осуществления изобретения среда втекает в технологическую камеру почти вертикально сверху вниз. В другом предпочтительном примере выполнения втекающая через сопло среда имеет более чем на 20K увеличенную или уменьшенную температуру, чем содержащаяся в технологической камере (в приложенном рассмотрении покоящаяся) среда. В дальнейшем главным образом будет делаться ссылка на неизменную или имеющую возможность регулирования геометрию сопла, причем изобретение имеет возможность реализации с помощью одной или нескольких простых дроссельных диафрагм.

Как указано выше, приемная зона для заготовок выполнена в форме туннеля. Она имеет днище, а также перекрытие. За счет того, что по меньшей мере одно сопло выполнено как щелевидное сопло, по существу, с прямоугольным выходным поперечным сечением, газообразная среда может подаваться через перекрытие приемной зоны в наклонном относительно днища направлении потока таким образом, что обращенная к входному проему сторона завесы из потока среды образует круговое завихрение потока, который по меньшей мере частично смешан с вдуваемой средой.

Идея изобретения заключается прежде всего в том, что завеса из потока среды создается с уменьшенным расходом энергии, если вдуваемая через по меньшей мере одно сопло газообразная среда направляется направляющим контуром, который выступает во внутреннее пространство. Преимуществом является, прежде всего, если данный направляющий контур может быть повернут. За счет этого возможно регулировать завесу из потока среды относительно горизонтали. Предпочтительно между направлением выходного потока и горизонталью устанавливается угол от 90° до 40°. Прежде всего за счет отклонения направляющего контура достигается то, чтобы не было отрицательного воздействия на заготовки при входе в технологическую камеру или при выходе.

С обращенной к проему стороны направляющего контура расположена стенка, которая вместе с направляющим контуром образует смесительную камеру. Эта смесительная камера позиционирована таким образом, что среда на направленной к проему (то есть от внутреннего пространства технологической камеры наружу) стороне завесы из потока среды из образованного кругового завихрения потока смешивается с воздухом из области проема. Здесь производится засасывание посредством текущей через сопло или дроссельную диафрагму газообразной среды во внутреннее пространство.

Стенка может иметь одно или несколько отверстий для сквозного прохождения циркулирующего воздуха из области проема.

За счет того, что на противолежащей смесительной камере стороне направляющего контура образована действующая как "застойная зона" для газообразной среды вспомогательная камера, обеспечивается, что выходящий из сопла или дроссельной диафрагмы поток из газообразной среды направлен вдоль направляющего контура без срыва потока. В "застойной зоне" предпочтительно господствуют уменьшенные скорости потока, чем за пределами застойной зоны. Посредством размещения дополнительной направляющей лопатки в смесительной камере достигается, что большое количество среды из кругового вихревого потока возвращается в завесу из потока среды.

За счет того, что на направленной к входному проему стороне направляющей лопатки расположена торцовая стенка, которая вместе с направляющим контуром определяет удерживающее пространство, циркулирующий воздух из области входного проема, который в области направляющей лопатки направляется в краевую область внутреннего пространства, удерживается перед выходом в атмосферу.

При осуществлении изобретения достигаются, в частности, следующие технические результаты: уменьшение затрат энергии на тепловую изоляцию внутреннего пространства технологической камеры по всей высоте внутреннего пространства за счет использования направляющего контура, эффекта эжекции и кругового завихрения потока; исключение неблагоприятного воздействия вдуваемого потока среды на еще не высохшее покрытие обрабатываемых заготовок.

Торцевая стенка благоприятным образом имеет одно или несколько отверстий для сквозного прохождения циркулирующего воздуха из области входного проема. По меньшей мере одно сопло может иметь устройство для регулирования или настройки объемного расхода проходящей через сопло среды. За счет того, что предусмотрено несколько сопел с устройством для регулирования объемного расхода проходящей через сопло среды, завеса из потока среды между входным проемом и приемной зоной для заготовок может быть отрегулирована (настроена) на различных участках по-разному.

Устройство для вдувания газообразной среды может иметь нагревательное устройство для нагревания газообразной среды. За чет этого достигается то, что в области проемов технологической камеры конденсат, например конденсационная влага, не образуется. Технологическая камера пригодна для использования в сушильной установке и/или установке для отверждения. Прежде всего технологическая камера может быть интегрирована в лакировальную установку.

В технологической камере завеса из потока среды создается с помощью газообразной среды, к которой приложено давление и которая направляется через сопло. При этом в расположенной рядом с соплом смесительной камере воздух из области проема технологической камеры подмешивается к струящейся из сопла газообразной среде. Направленная через сопло газообразная среда направляется вдоль ограничивающего смесительную камеру направляющего контура. Этот направляющий контур отделяет смесительную камеру от действующей в качестве застойной зоны для газообразной среды расположенной рядом вспомогательной камеры.

Объектом изобретения является также способ эксплуатации технологической камеры с внутренним пространством, которое включает в себя выполненную в форме туннеля, имеющую днище и перекрытие приемную зону для заготовок, с проемом для ввода или вывода заготовок и с устройством для вдувания газообразной среды во внутреннее пространство, имеющим по меньшей мере одно щелевидное сопло или щелевидную дроссельную диафрагму для создания завесы из потока среды между проемом и приемной зоной для заготовок. При осуществлении способа газообразную среду подают во внутреннее пространство в направлении потока, обращенном от проема, направленном к днищу и наклонном по отношению к днищу, и на обращенной к проему стороне завесы из потока среды создают круговое завихрение потока из по меньшей мере частично перемешанного с вдуваемой средой воздуха, которое простирается от днища до перекрытия во входном или выходном шлюзе, причем обеспечивают направляющий контур, и газообразную среду, вдуваемую через по меньшей мере одно сопло или дроссельную диафрагму во внутреннее пространство, направляют вдоль направляющего контура во внутреннее пространство, и с обращенной к проему стороны направляющего контура обеспечивают стенку, которая вместе с направляющим контуром ограничивает смесительную камеру, в которой среда из образованного кругового завихрения потока с обращенной к соответствующему проему стороны завесы из потока среды смешивается с воздухом из области проема и посредством истекающей через сопло или дроссельную диафрагму газообразной среды всасывается во внутреннее пространство.

В частности, технологическая камера может эксплуатироваться таким способом, что при перемещении заготовки через проем завесу из потока среды между проемом и приемной зоной для заготовок дросселируют или прерывают и/или изменяют направление потока завесы из потока среды. Это обеспечивает, что завеса из потока среды не повреждает поверхность покрытия заготовок, которые перемещаются в технологическую камеру и из нее.

Далее изобретение разъясняется на основании схематично показанных на чертеже примеров выполнения.

На фиг. 1 показана сушильная установка для автомобильных кузовов,

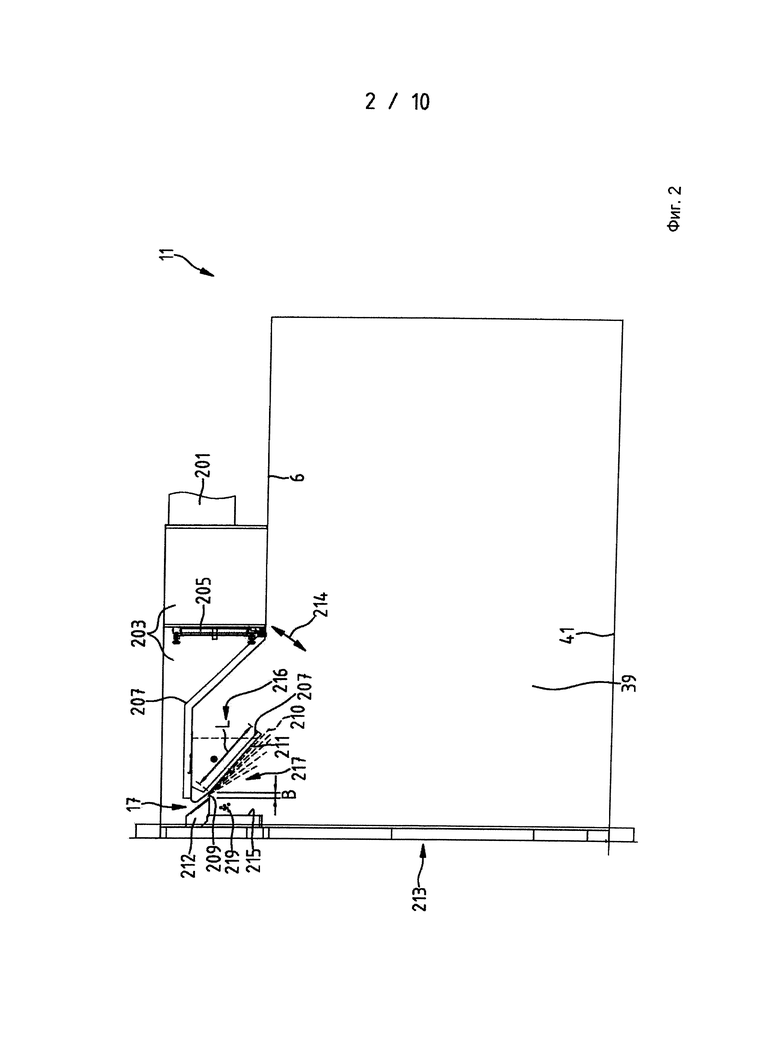

на фиг. 2 - продольное сечение шлюза сушильной установки,

на фиг. 3 - трехмерный вид шлюза,

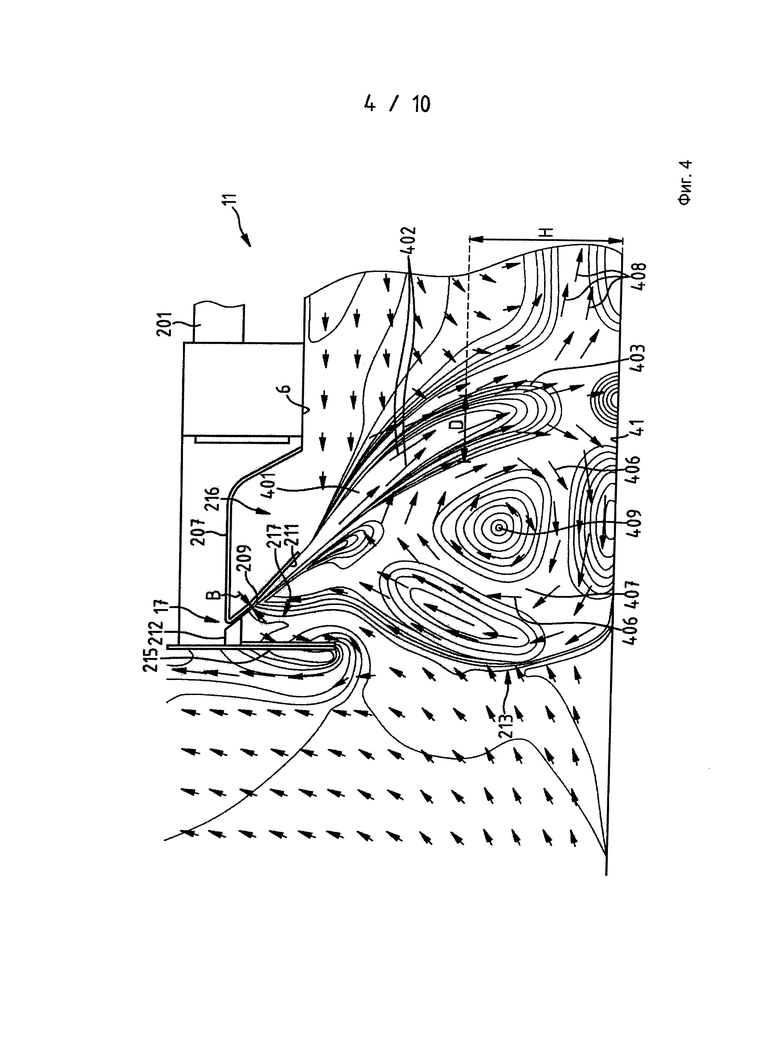

на фиг. 4 - соотношение потоков воздуха в области шлюза,

на фиг. 5 - продольное сечение другого шлюза для сушильной установки,

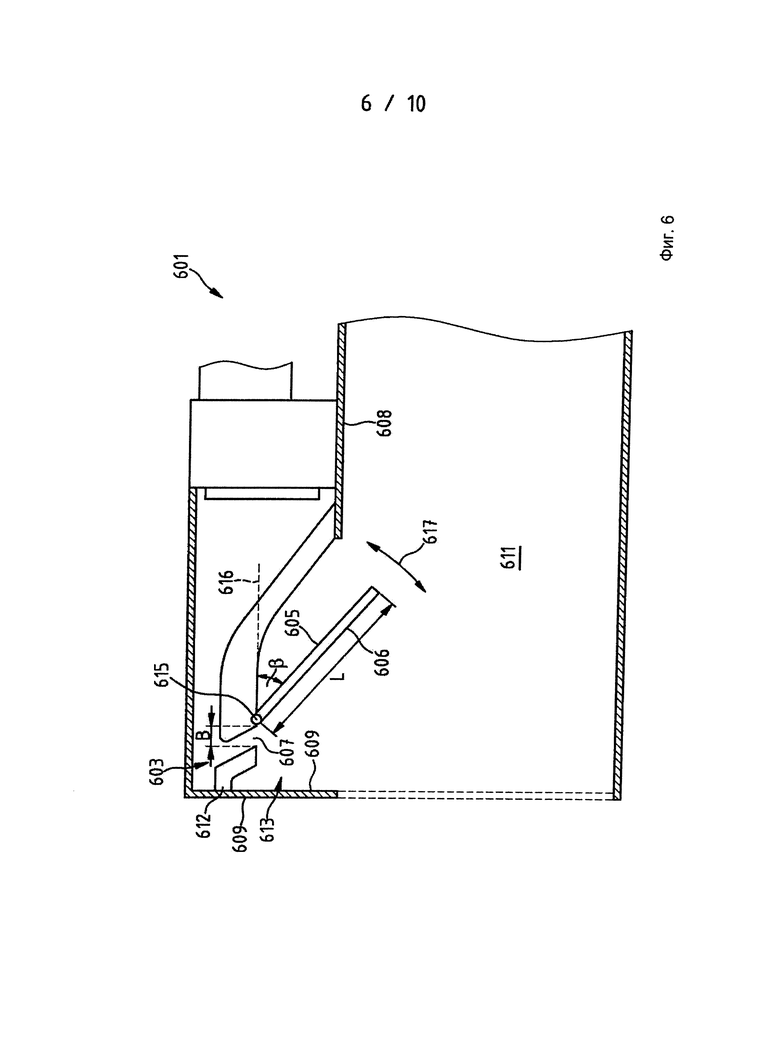

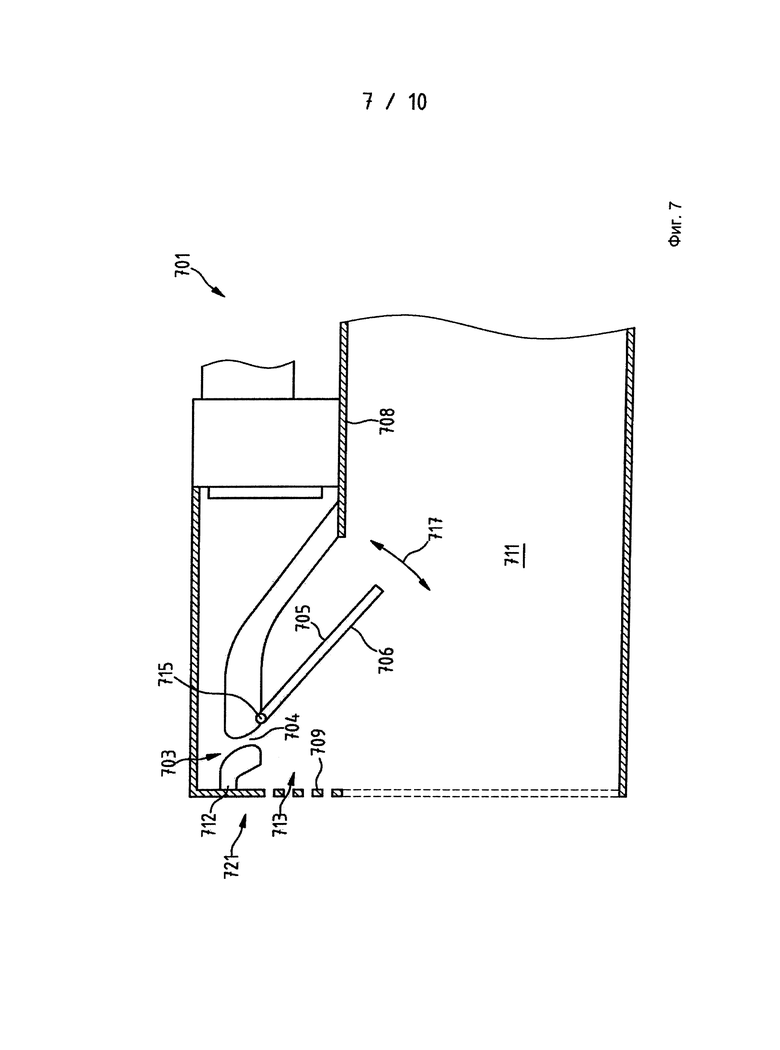

на фиг. 6, 7 и 8 - участки других продольных сечений альтернативных форм выполнения шлюзов в сушильной установке,

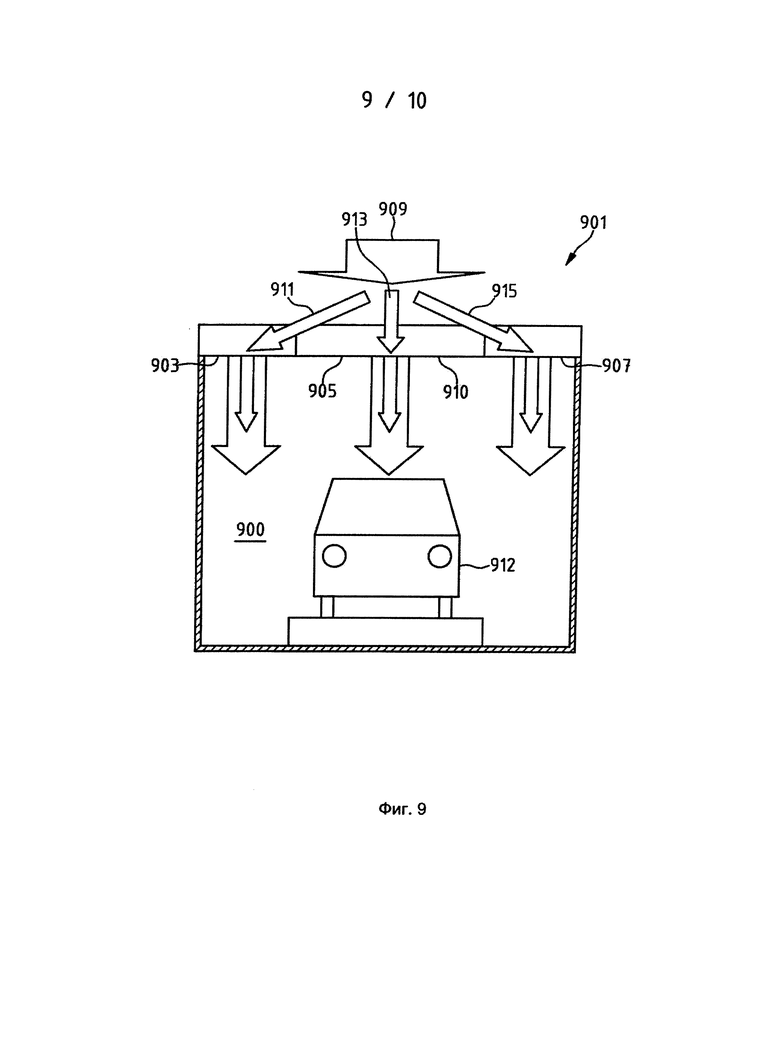

на фиг. 9 - поперечное сечение сушильного туннеля в сушильной установке, и

на фиг. 10 - продольное сечение другого шлюза.

Показанная на фиг. 1 установка 1 для сушки металлических заготовок рассчитана прежде всего на автомобильные кузова 3. Установка 1 включает в себя выполненную в виде сушильного туннеля 5 технологическую камеру. Через сушильный туннель 5 автомобильные кузова 3, которые смонтированы на транспортных каркасах 7, могут быть перемещены посредством транспортного устройства 9. Транспортное устройство имеет электрический привод 10. Сушильный туннель 5 облицован металлическими пластинами. Он имеет входной шлюз 11 с проемом 12 и выходной шлюз 13 с проемом 14. Сушильный туннель 5 включает в себя сушильный участок 15, который находится между входным шлюзом 11 и выходным шлюзом 13. Сушильный участок 15 является приемной зоной для заготовок. Сушильный участок 15 предпочтительно сконструирован так, чтобы в нем более или менее одновременно могли высушиваться примерно пятнадцать покрытых краской и/или содержащим растворитель субстратом автомобильных кузовов 3. Для этого сушильный участок 15 выполнен, например, с длиной L=40 м, шириной в свету b 1,40 м<b<1,60 м и высотой в свету h 2,60 м<h<2,00 м. В особо предпочтительном примере выполнения при тактовом расстоянии 5,2 м, тридцати единицах в час или 0,5 ч времени обработки длина туннеля составит 78 м (ширина b снаружи: от 3 до 4,6 м, высота h снаружи: от 2,8 м до 3,3 м). В сушильном участке 15 посредством вентилятора 61 воздух перемешивается для сушки. При этом для поддержания воздуха для сушки при неизменной температуре воздух направляется через нагревательное устройство 63. Для отвода из газовой атмосферы в сушильном туннеле 5 растворителя из краски или покрытий автомобильных кузовов в установке имеется линия 65 для отработанного воздуха, которая подает обогащенный растворителем воздух из сушильного туннеля 5 в очистительный реактор 67.

Во входном шлюзе 11 и в выходном шлюзе 13 сушильного туннеля 5 имеется по одному соплу 17, 19 для создания завесы 21, 23 из потока среды. Сопла 17, 19 снабжаются приточным воздухом посредством действующего как нагнетатель вентилятора 25, 27 приточного воздуха через расположенную над перекрытием 6 сушильного туннеля 5 камеру 29, 31. Сопла 17, 19 предпочтительно имеют узкое щелевидное отверстие 33, 35, которое, по существу, простирается на всю ширину сушильного туннеля 5. Щелевидное отверстие 33, 35 сопел 17, 19 заканчивается во внутреннем пространстве 39 сушильного туннеля 5. Струящаяся из сопел 17, 19 среда по направляющей пластине с помощью направляющего контура 211 направляется во внутреннее пространство сушильного туннеля. Для предпочтительно возможной регистрации температуры подаваемой во внутреннее пространство 39 через сопла 17, 19 среды на направляющем контуре 211 находится температурный сенсор 69, 71.

Предпочтительно завеса 21, 23 из потока среды проходит под углом 40°<α<60° относительно горизонтали 37. Он направлен во внутреннее пространство 39 сушильного туннеля 5. Струящийся из сопел 17, 19 поток среды при этом расширяется по направлению к днищу 41 сушильного туннеля 5. С увеличением расстояния от отверстия 33, 35 сопел 17, 19 скорость потока образующего завесу 21, 23 из потока среды приточного воздуха в качестве газообразной среды падает. Завеса 21, 23 из потока среды отделяет газовую атмосферу во внутреннем пространстве 39 сушильного туннеля 5 от окружающего воздуха 42.

Для регистрации концентрации растворителя в газовой атмосфере сушильного туннеля 5 в сушильном участке 15 расположен сенсор 73 растворителя. Подаваемая в сопла 17, 19 газообразная среда в форме воздуха предварительно нагревается в нагревательном устройстве 43, 44 до желаемой температуры Tsoll, которая предпочтительно находится в температурном диапазоне 200°С<Tsoll<250°С. Так как завеса 21, 23 из потока среды состоит из приточного воздуха, может быть обеспечено, что нижняя граница взрывоопасности для органических растворителей в сушильной зоне 15 сушильного туннеля 5 не превышается. Предварительное нагревание подаваемой среды обеспечивает, что во входном шлюзе 11 и в выходном шлюзе 13 сушильного туннеля конденсат не возникает.

Для соблюдения границы взрывоопасности в сушильной зоне 15 прежде всего возможно, чтобы посредством сопел 17, 19 предоставлялось определенное количество приточного воздуха. Для регулировки количества подаваемого через сопла 17, 19 в сушильный туннель 5 приточного воздуха в установке для сушки предпочтительно имеется управляющее устройство 45, 47. Посредством управляющего устройства 45, 47 регулируется выходящий из сопел 17, 19 поток среды. Регулировка потока среды производится в зависимости зарегистрированного посредством сенсора 49, 51 количества перемещенных через сушильную зону 15 сушильного туннеля автомобильных кузовов и на основании сигналов температурного сенсора 69, 71 и сенсора 73 растворителя. При этом поток среды регулируется так, чтобы при работе установки 1 так называемая нижняя граница взрывоопасности состава газовой атмосферы в сушильном туннеле 5 не превышалась.

На фиг. 2 показан вид сечения входного шлюза 11 сушильной установки 1 с фиг. 1. Сопло 17 во входном шлюзе 11 - это щелевое сопло. К соплу 17 подогретый в нагревательном устройстве 44 приточный воздух подается через трубопровод 201. Трубопровод 201 заканчивается в камере 203. В камере 203 приточный воздух через воздушный фильтр 205 и расположенную наклонно направляющую пластину 207 направляется к соплу 17. Направляющая пластина 207 в шлюзе 11 может быть отклонена вокруг оси 208 вращения в направлении стрелки 214. Отклонение направляющей пластины 207 открывает доступ к фильтру 205, чтобы суметь провести там работы по техническому обслуживанию. Сопло 17 имеет щелевидное отверстие 209. Щелевидное отверстие 209 в сопле 17 расположено со сдвигом назад относительно перекрытия 6 сушильного туннеля 5. Это обеспечивает то, что даже при высоких скоростях истечения выходящего из сопла 17 потока среды можно избежать нанесения вреда и повреждений еще не высохшему покрытию автомобильных кузовов, которые перемещаются через входной шлюз 11 в сушильный туннель 5. Важным для избегания подобных повреждений является относительно большое расстояние от отверстия 209 сопла 17 до днища 41 сушильного туннеля 5. Это достигается путем смещенного вверх, т.е. заглубленного, расположения сопла 17 в сушильном туннеле 5. Это обеспечивает, что импульс струящейся из сопла 17 газообразной среды уже в центре сушильного туннеля ослаблен настолько, что соответствующие покрытия автомобильных кузовов 3 не могут получить повреждений от завесы 21 из потока среды.

Исходящий из отверстия 209 сопла 17 поток 210 среды вдоль контура 211 действующей как направляющая лопатка направляющей пластины направляется вовнутрь сушильного туннеля 5. Длина L контура 211 направляющей пластины 207 соответствует от 20- до 40-кратному значению ширины В щели устья 209 сопла.

На направленной к входному проему 213 сушильного туннеля 5 стороне контура 211 имеется торцевая стенка 215. Торцевая стенка 215 простирается на всю ширину шлюза 11. Торцевая стенка 215 вместе с контуром 211 и коньковым элементом 212 определяет смесительную камеру 217 для газообразной среды 219. Смесительная камера 217 расположена со смещением вверх, т.е. с заглублением, относительно перекрытия 6 сушильного туннеля 5. Смесительная камера 217 находится в шлюзе 11 над входным проемом 213. Смесительная камера 217 расположена рядом с входным проемом 213. Направляющая пластина вместе с контуром 211 отделяет смесительную камеру 217 от вспомогательной камеры 216. Вспомогательная камера 216 открывается во внутреннюю часть 39 сушильного туннеля 5. Вспомогательная камера 216 образует застойную зону для воздуха из сушильного туннеля 5. Образованная на обратной стороне направляющей пластины с помощью направляющего контура 211 вспомогательная камера обеспечивает, чтобы поток 210 среды был направлен по направляющему контуру 211 без срыва потока на основании эффекта Коанда.

На фиг. 3 показан трехмерный вид входного шлюза 11 согласно фиг. 2. Щелевидное отверстие 209 сопла простирается на всю ширину входного проема 213 сушильного туннеля 5. При этом щелевидное отверстие 209 сопла 17 настолько узкое, что истекающий из сопла 17 поток среды в широком диапазоне потока образует завесу из потока среды с различными скоростями истечения. Этот поток среды подавляет прежде всего занесение частиц 301 грязи из окружающей показанную на фиг. 1 сушильную установку среды во внутреннюю часть сушильного туннеля 5.

На фиг. 4 стрелками показаны соотношения потоков для воздуха во входном шлюзе 11 в плоскости продольного сечения сушильного туннеля 5 с фиг. 1. Подаваемый в сушильный туннель 5 через щелевидное сопло 17 приточный воздух на стороне истечения сопла 17 создает завесу 401 из потока среды. От отверстия 209 сопла 17 завеса 401 из потока среды простирается от текущего в направлении стрелок 402 приточного воздуха в форме изогнутого лепестка 403 к днищу 41 входного шлюза 11. Лепесток 403 на высоте Н центра входного шлюза 11 имеет толщину D, которая определена шириной В отверстия 209 сопла 17. На направленной к входному проему 213 сушильного туннеля 5 стороне завесы 401 из потока среды истекающий из сопла 17 приточный воздух образует круговое завихрение 407 потока из воздуха. В круговом завихрении 407 потока воздух течет в обозначенном стрелками 406 направлении потока вокруг центра 409. Воздух в области центра 409, по существу, неподвижен. Вращающийся в круговом завихрении 407 потока воздух по меньшей мере частично смешан с вдуваемым через сопло 17 приточным воздухом. Круговое завихрение 407 потока простирается от днища 41 до перекрытия 6 входного шлюза 11.

Заданная торцевой пластиной 215 на направленной к входном проему 213 стороне направляющей пластины 211 и направляющей пластиной 211, а также коньковым элементом 212 смесительная камера 217 улавливает небольшую часть вращающегося в круговом завихрении 407 потока воздуха. В смесительной камере 217 этот воздух большей частью захватывается и подмешивается к исходящей из отверстия 209 сопла 17 газообразной среде. Это увеличивает объемный расход завесы 401 из потока среды в области стрелок 402. Объемный расход завесы 401 из потока среды может до 30% или даже больше состоять из газообразной среды, которая подается в поток среды из сопла 17 через смесительную камеру 217. Следствием этого является то, что даже сравнительно небольшим количеством вдуваемого приточного воздуха можно создать простирающуюся до днища 41 сушильного туннеля 5 завесу 401 из потока среды.

Воздух из смесительной камеры 217 таким образом снова подается в круговое завихрение 407 потока. Следствием этого процесса является то, что лишь небольшая часть подаваемой через сопло 17 во внутреннее пространство 39 сушильного туннеля 5 газообразной среды снова выходит через проем 213 шлюза 11 сушильного туннеля 5. За счет этого истекающая из сопла 17 газообразная среда большей частью в соответствии со стрелками 408 попадает во внутреннюю часть сушильного туннеля 5. Посредством истекающей из сопла 17 газообразной среды в области проема 213 шлюза 11 создается барьер посредством вращающегося в круговом завихрении 407 потока воздуха. Данный барьер обеспечивает термическую развязку внутреннего пространства 39 сушильного туннеля 5 от наружной области. Кроме того, данный барьер также подавляет занос пыли и частиц грязи во внутреннее пространство 39 сушильного туннеля.

На фиг. 5 показана модифицированная форма выполнения шлюза 501 для сушильной установки. Шлюз 501 имеет сопло 503 для подачи приточного воздуха с модифицированной по сравнению со шлюзом 11 на фиг. 1 геометрией сопла. Сопло 503 - это сопло со сдвоенной камерой. Сопло 503 имеет щелевидное устье 505 сопла и щелевидное устье 507 сопла, каждое из которых простирается на всю ширину перекрытия 509 входного шлюза 501. Сопло 503 включает в себя выполненную с возможностью поворота управляющую заслонку 511. Управляющая заслонка 511 выполнена с возможностью перемещения посредством не показанного подробно шпиндельного привода. Для перемещения управляющей заслонки также пригоден регулировочный механизм с валом или же с тросовым приводом. Посредством поворота управляющей заслонки 511 подаваемый к соплу 503 через камеру 513 приточный воздух по выбору может быть направлен через устье 507 сопла, устье 509 сопла или через устья 507, 509 сопел одновременно. Это обеспечивает возможность дозирования истекающего из устьев 507, 509 сопел воздушного потока. Например, посредством управляющей заслонки 511 возможно варьировать воздушный поток из сопла 503 в соответствии с позицией автомобильных кузовов в области входного проема сушильного туннеля. С помощью этой меры можно добиться того, что нанесенный на автомобильный кузов слой краски не повреждается образованным приточным воздухом из сопла 503 потоком среды. Кроме того, с помощью управляющей заслонки 511 можно отрегулировать толщинку D завесы из потока среды и тем самым количество и/или скорость подаваемого во внутреннюю часть сушильного туннеля приточного воздуха.

В модифицированном выполнении входного шлюза 501 сопло также может быть оснащено несколькими устьями сопла и несколькими управляющими заслонками, чтобы регулировать поток приточного воздуха для сушильного туннеля.

На фиг. 6 показан участок альтернативной формы выполнения шлюза 601 с соплом 603, чтобы создать во входной или выходной области сушильной установки воздушную завесу.

С соплом 603 в шлюзе 601 соотнесена действующая в качестве направляющей лопатка предпочтительно расположенной с возможностью поворота направляющей пластины 605. Факультативно направляющая пластина имеет изогнутый по меньшей мере участками наружный контур. Прежде всего он простирается на всю ширину сопла 603. Выполненная с возможностью поворота направляющая пластина 605 при отверстии 607 сопла 603 на перекрытии 608 шлюза 601 опирается на шарнирное соединение 615 с возможностью поворота. Выполненная с возможностью поворота направляющая пластина 605 выступает во внутреннюю часть 611 шлюза 601. Длина L контура направляющей пластины 605 соответствует примерно от 20- до 40-кратному значению ширины В щели устья сопла. Напротив выполненной с возможностью поворота направляющей пластины 605 в шлюзе 601, в свою очередь, расположена торцевая стенка 609. Выполненная с возможностью поворота направляющая пластина 605 и торцевая стенка 609 вместе с коньковым элементом 612 здесь также определяют смесительную камеру 613. Благодаря возможности поворота направляющей пластины 605 геометрия смесительной камеры 613 в шлюзе 601 может быть изменена.

Для отклонения с направляющей пластиной 605 соотнесен не показанный подробнее исполнительный привод. Путем отклонения направляющей пластины 605 соответственно сдвоенной стрелке 617 возможно регулировать угол атаки В относительно горизонтали 616 и тем самым направление созданного газообразной средой из сопла 603 завесы из потока среды в шлюзе 601. Путем отклонения смещается контур образованной направляющей пластиной 605 направляющей лопатки, по которой направлена истекающая из сопла 607 газообразная среда. За счет этого может быть изменения форма кругового завихрения потока, которое образуется по причине истекающей из сопла 603 среды на направленной к отверстию 619 стороне направляющей пластины 605. Так как направляющая пластина 605 отклоняется к перекрытию 608 шлюза 601, обеспечивается сравнительно плоское втекание газообразной среды в шлюз. Путем перемещения направляющей пластины 605 вверх и вниз направление потока истекающей из сопла среды можно подгонять под позицию и геометрию автомобильных кузовов, которые перемещаются через шлюз 601 во внутреннюю часть сушильного туннеля. Таким образом достигается, что нанесенный на автомобильные кузова слой краски, который должен быть высушен в сушильном туннеле, не сдувается и не получает никаких повреждений в сушильном туннеле.

На фиг. 7 показан участок другой альтернативной формы выполнения шлюза 701 с соплом 703, чтобы создать во входной или выходной области сушильной установки воздушную завесу. Сопло 703 имеет диффузор, который примыкает к суженному поперечному сечению сопла и таким образом расширяет поперечное сечение потока для среды. Таким образом, сопло 703 с присоединенным диффузором имеет проточный канал 704, поперечное сечение которого увеличивается по направлению к внутренней части 711 шлюза 701. В остальном устройство шлюза 701 соответствует шлюзу 601 на фиг. 6. Поэтому соответствующие друг другу узлы шлюза 601 и 701 на фиг. 7 по сравнению с фиг. 6 обозначены увеличенными на 100 ссылочными обозначениями. В отличие от торцевой стенки 609 шлюза 601 на фиг. 6 шлюз 701 имеет торцевую стенку 709 с одним или несколькими входными отверстиями для окружающего воздуха. Предпочтительно торцевая стенка 709 имеет отверстия в форме сетчатой перфорации. Эта мера также обеспечивает всасывание воздуха из верхней области 721 окружения шлюза 701. Засасываемый таким образом в шлюз 701 воздух предпочтительно смешивается с воздухом из кругового завихрения потока, который образуется у проема шлюза. Затем засасываемый воздух и часть воздуха из кругового завихрения потока подмешиваются в выходящий из диффузора поток среды.

На фиг. 8 показан участок другой альтернативной формы выполнения шлюза 801 с имеющей отверстие 804 дроссельной диафрагмой 803, чтобы создавать во входной или выходной области сушильной установки воздушную завесу. Устройство шлюза 801 соответствует устройству шлюза 701 на фиг. 7. Поэтому соответствующие друг другу узлы шлюза 701 и 801 на фиг. 8 по сравнению с фиг. 7 обозначены увеличенными на 100 ссылочными обозначениями. В отличие от торцевой стенки 709 шлюза 701 с фиг. 7, торцевая стенка 809 шлюза 801 выполнена с выемкой 816. Эта мера также обеспечивает забор воздуха из верхней области 821 окружения шлюза 801 и создаваемое посредством дроссельной диафрагмы 803 круговое завихрение потока у проема шлюза.

На фиг. 9 показано поперечное сечение входного и выходного шлюза 901 сушильного туннеля в сушильной установке с автомобильным кузовом 912.

Шлюз 901 имеет щелевидные сопла 903, 905, 907, которые находятся на перекрытии 910 шлюза 901. В сопла 903, 905, 907 посредством не показанного подробно устройства для подачи приточного воздуха может подаваться поток 909 приточного воздуха. В шлюзе 901 имеются управляющие заслонки, посредством которых поток 909 приточного воздуха может быть разделен на различные каналы 911, 913 и 915 для отдельной подачи на сопла 903, 905 и 907. Данная мера обеспечивает регулирование завесы 917 из потока среды у проемов сушильного туннеля, которая может быть по-разному отрегулирована в соответствии с проходом заготовок, например, автомобильных кузовов, по всей ширине D проема.

На фиг. 10 показано продольное сечение следующего шлюза 1011 для сушильного туннеля в установке для сушки металлических заготовок. Согласно фиг. 4 здесь соотношения потоков воздуха в шлюзе 1011 также обозначены стрелками. Подаваемый в сушильный туннель через щелевидное сопло 1017 приточный воздух на стороне истечения сопла 1017 создает завесу 1401 из потока среды. Под термином "приточный воздух" можно понимать прежде всего предварительно сжатый, нагретый и/или очищенный и/или осушенный воздух, параметры состояния которого оптимально настроены.

Начиная от отверстия 1209 сопла 1017, завеса 1401 из потока среды (истекающий из направления стрелок 1402 приточный воздух) в форме одного или нескольких изогнутых лепестков 1403 простирается в направлении днища 1041 шлюза 1011. На направленной к входному проему 1213 шлюза 1011 стороне завесы 1401 из потока среды истекающий из сопла 1017 приточный воздух образует круговое завихрение 1407 потока из воздуха. В круговом завихрении 1407 потока воздух течет в обозначенном стрелками 1406 направлении потока вокруг центра 1409. Воздух в области центра 1409, по существу, неподвижен. Вращающийся в круговом завихрении 1407 потока воздух по меньшей мере частично смешан с вдуваемым через сопло 1017 приточным воздухом. Круговое завихрение 1407 потока простирается от днища 1041 до перекрытия 1006 входного шлюза 1011.

Шлюз 1011 на направленной к входному проему 1213 стороне примыкающего к отверстию 1009 сопла 1017 имеющей направляющий контур направляющей пластины 1211 имеет дугообразную коньковую стенку 1215. Направляющая пластина 1211 и коньковая стенка 1215 ограничивают и окружают участками открытую вниз смесительную камеру 1217. В смесительной камере 1217 в примере выполнения согласно фиг. 10 позиционирован направляющий элемент 1218 потока в форме "потокового крыла", который, как и отверстие 1009 сопла 1017, предпочтительно простирается по всей ширине шлюза 1011. Направляющая пластина 1211 отделяет смесительную камеру 1217 от вспомогательной камеры 1216. Вспомогательная камера 1216 действует в качестве застойной зоны для воздуха, в которой имеются сниженные по сравнению с остальным шлюзом скорости потока (за исключением собственно центра 1409 вращения кругового завихрения потока, которым можно пренебречь).

На днище 1041 шлюза 1011 в области проема 1213 расположена контурная стенка 1220. Контурная стенка 1220 служит прежде всего в качестве барьера потоку или же в качестве направляющего поток элемента со стороны днища. Предпочтительно контурная стенка 1220 состоит из пружинной стали или иных устойчивых к температуре и/или коррозии сталей. Контурная стенка 1220 может быть повернута или же откинута вокруг (горизонтальной) оси 1222 в соответствии со стрелкой 1224.

При этом согласно изобретению смесительная камера вмещает в себя небольшую часть вращающегося в круговом завихрении 1407 потока воздуха. В смесительной камере 1217 этот воздух с помощью потокового крыла 1218 отклоняется к истекающей из отверстия 1209 сопла 17 газообразной среде. Он захватывается газообразной средой. Это увеличивает объемный расход завесы 1401 из потока среды в области стрелок 1402. Объемный расход завесы 1401 из потока среды может большей частью состоять из газообразной среды, которая подается в поток среды из сопла 1017 через смесительную камеру 1217. Следствием этого является то, что даже сравнительно небольшим количеством вдуваемого приточного воздуха можно создать простирающуюся до днища 1041 сушильного туннеля завесу 1401 из потока среды.

Таким образом воздух из смесительной камеры 1217 снова подается в круговое завихрение 1407 потока. Следствием этого процесса является то, что лишь небольшая часть подаваемой через сопло 1017 во внутреннее пространство 1039 сушильного туннеля газообразной среды снова выходит через проем 1213 шлюза 1011 сушильного туннеля. За счет этого истекающая из сопла 1017 газообразная среда большей частью в соответствии со стрелками 1408 попадает во внутреннюю часть сушильного туннеля. Посредством истекающей из сопла 1017 газообразной среды в области проема 1213 шлюза 1011 создается барьер из вращающегося в круговом завихрении 1407 потока воздуха, который термически развязывает внутреннее пространство 1039 сушильного туннеля от наружной области и, кроме того, подавляет занесение пыли и частиц грязи в сушильный туннель. Контурная стенка 1220 на днище 1041 шлюза обеспечивает, что круговое завихрение 1407 потока является сравнительно узким. Только если заготовка перемещается в сушильный туннель, контурная стенка кратковременно в соответствии со стрелкой 1220 откидывается в направлении днища 1041.

Обобщая, следует определить следующие признаки изобретения: технологическая камера 5 имеет внутреннее пространство 39. Во внутреннем пространстве 39 имеется приемная зона 15 для заготовок 3, причем внутреннее пространство 39 имеет повышенную или пониженную температуру относительно окружения технологической камеры. Технологическая камера имеет по меньшей мере периодически открываемый в окружающую среду проем 12, 14 для ввода или вывода заготовок 3. Технологическая камера включает в себя устройство 17, 19, 25, 29, 33, 37, 35 для вдувания газообразной среды во внутреннее пространство 39. Устройство для вдувания газообразной среды имеет по меньшей мере одно сопло 17, 19 для создания завесы 21, 23 из потока среды между проемом 12, 14 и приемной зоной 15 для заготовок. Подаваемая газообразная среда с точки зрения своих физических и/или химических параметров является кондиционированной и имеет прежде всего по сравнению с внутренним пространством технологической камеры и/или окружающей технологическую камеру средой отличающуюся температуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПРЕДМЕТОВ | 2013 |

|

RU2645188C2 |

| СУШИЛКА | 2002 |

|

RU2292522C2 |

| Сушильная установка | 1983 |

|

SU1145221A1 |

| СПОСОБ ОГРАНИЧЕНИЯ ПЕРЕДАЧИ ТЕПЛА СКВОЗЬ ПРОЕМ В СТЕНЕ ЗДАНИЯ И СИСТЕМА ДЛЯ СОЗДАНИЯ ВОЗДУШНОЙ ЗАВЕСЫ ПЕРЕД УКАЗАННЫМ ПРОЕМОМ | 2007 |

|

RU2349843C1 |

| Устройство для закрытого туннельного компостирования органических отходов | 2021 |

|

RU2766603C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСТАТИРОВАНИЯ ПРЕДМЕТОВ | 2012 |

|

RU2641869C2 |

| МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПРЕДМЕТОВ | 2011 |

|

RU2572897C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСТАТИРОВАНИЯ ПРЕДМЕТОВ | 2014 |

|

RU2645845C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ВСПОМОГАТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2465964C2 |

| ПРОМЕЖУТОЧНЫЙ СКЛАД ДЛЯ ПРОМЕЖУТОЧНОГО ХРАНЕНИЯ ПОДЛЕЖАЩИХ ОКРАШИВАНИЮ ОБЪЕКТОВ | 2009 |

|

RU2510886C2 |

Изобретение относится к области сушки свежеокрашенных или покрытых антикоррозионной защитой автомобильных кузовов. Технологическая камера (5) имеет внутреннее пространство (39) с приемной зоной (15) для заготовок (3) в форме туннеля, имеющего проем (12, 14) для ввода или вывода заготовок (3) и с устройством (17, 19, 25, 29, 33, 37, 35) для вдувания газообразной среды, имеющим по меньшей мере одно щелевидное сопло (17, 19) или щелевидную дроссельную диафрагму для создания завесы (21, 23) между проемом (12, 14) и приемной зоной (15) для заготовок (3). Согласно изобретению, щелевидное сопло (17, 19) или щелевидная дроссельная диафрагма обеспечивает возможность подачи газообразной среды через перекрытие (6) во внутреннее пространство (39) в наклонном по отношению к днищу (41) направлении потока вдоль направляющего контура (211), который вместе со стенкой входного шлюза (11) или выходного шлюза (13) ограничивает расположенную над проемом (12, 14) со смещением вверх относительно перекрытия (6) смесительную камеру. Также заявлены сушильная установка, и/или установка для отверждения, и/или лакировальная установка, снабженная технологической камерой (5), и способ эксплуатации технологической камеры (5) с внутренним пространством. Изобретение должно обеспечить термическое отделение внутреннего пространства от окружающей среды. 3 н. и 22 з.п. ф-лы, 10 ил.

1. Технологическая камера (5) с внутренним пространством (39), которое включает в себя выполненную в форме туннеля, имеющую днище (41) и перекрытие (6) приемную зону (15) для заготовок (3), с проемом (12, 14) для ввода или вывода заготовок (3) и с устройством (17, 19, 25, 29, 33, 37, 35) для вдувания газообразной среды во внутреннее пространство (39), имеющим по меньшей мере одно щелевидное сопло (17, 19) или щелевидную дроссельную диафрагму (803) для создания завесы (21, 23) из потока среды между проемом (12, 14) и приемной зоной (15) для заготовок (3), отличающаяся тем, что щелевидное сопло (17, 19) или щелевидная дроссельная диафрагма (803) обеспечивает возможность подачи газообразной среды через перекрытие (6) во внутреннее пространство (39) в наклонном по отношению к днищу (41) направлении (402) потока вдоль направляющего контура (211), который вместе со стенкой (215, 709, 809) входного шлюза (11) или выходного шлюза (13), расположенной с обращенной к соответствующему проему стороны направляющего контура (211), ограничивает расположенную над проемом (12, 14) со смещением вверх относительно перекрытия (6) смесительную камеру (217), подаваемой из которой во внутреннее пространство (39) через щелевидное сопло (17, 19) или щелевидную дроссельную диафрагму (803) газообразной средой захватывается и засасывается во внутреннее пространство (39) воздух, поступающий из области проема (12, 14).

2. Технологическая камера по п. 1, отличающаяся тем, что направляющий контур (606) образован на выполненной с возможностью поворота направляющей лопатке (605).

3. Технологическая камера по п. 1, отличающаяся тем, что стенка (709, 809) имеет одно или несколько отверстий (816) для сквозного прохождения циркулирующего воздуха из области проема (12, 14).

4. Технологическая камера по п. 2, отличающаяся тем, что стенка (709, 809) имеет одно или несколько отверстий (816) для сквозного прохождения циркулирующего воздуха из области проема (12, 14).

5. Технологическая камера по одному из пп. 1-4, отличающаяся тем, что на противолежащей смесительной камере (217) стороне направляющего контура (211) образована действующая в качестве застойной зоны для газообразной среды вспомогательная камера (216).

6. Технологическая камера по одному из пп. 1-4, отличающаяся тем, что в смесительной камере (1217) расположена направляющая лопатка (1218).

7. Технологическая камера по п. 5, отличающаяся тем, что в смесительной камере (1217) расположена направляющая лопатка (1218).

8. Технологическая камера по одному из пп. 1-4 или 7, отличающаяся тем, что по меньшей мере одно сопло (503) имеет устройство (511) для регулирования объемного расхода проходящей через сопло (503) среды и/или предусмотрено несколько сопел (903, 905, 907) с устройством для регулирования объемного расхода проходящей через сопла среды, чтобы по-разному настраивать завесу из потока среды на различных участках между входным проемом и приемной зоной для заготовок (912).

9. Технологическая камера по п. 5, отличающаяся тем, что по меньшей мере одно сопло (503) имеет устройство (511) для регулирования объемного расхода проходящей через сопло (503) среды и/или предусмотрено несколько сопел (903, 905, 907) с устройством для регулирования объемного расхода проходящей через сопла среды, чтобы по-разному настраивать завесу из потока среды на различных участках между входным проемом и приемной зоной для заготовок (912).

10. Технологическая камера по п. 6, отличающаяся тем, что по меньшей мере одно сопло (503) имеет устройство (511) для регулирования объемного расхода проходящей через сопло (503) среды и/или предусмотрено несколько сопел (903, 905, 907) с устройством для регулирования объемного расхода проходящей через сопла среды, чтобы по-разному настраивать завесу из потока среды на различных участках между входным проемом и приемной зоной для заготовок (912).

11. Технологическая камера по одному из пп. 1-4, 7, 9, 10, отличающаяся тем, что для управления создаваемой во внутреннем пространстве (1039) завесой из потока среды предусмотрен выполненный с возможностью поворота барьер (1220) для потока.

12. Технологическая камера по п. 5, отличающаяся тем, что для управления создаваемой во внутреннем пространстве (1039) завесой из потока среды предусмотрен выполненный с возможностью поворота барьер (1220) для потока.

13. Технологическая камера по п. 6, отличающаяся тем, что для управления создаваемой во внутреннем пространстве (1039) завесой из потока среды предусмотрен выполненный с возможностью поворота барьер (1220) для потока.

14. Технологическая камера по п. 8, отличающаяся тем, что для управления создаваемой во внутреннем пространстве (1039) завесой из потока среды предусмотрен выполненный с возможностью поворота барьер (1220) для потока.

15. Технологическая камера по одному из пп. 1-4, 7, 9, 10, 12-14, отличающаяся тем, что устройство для вдувания газообразной среды имеет нагревательное устройство (43, 44) для нагревания газообразной среды.

16. Технологическая камера по п. 5, отличающаяся тем, что устройство для вдувания газообразной среды имеет нагревательное устройство (43, 44) для нагревания газообразной среды.

17. Технологическая камера по п. 6, отличающаяся тем, что устройство для вдувания газообразной среды имеет нагревательное устройство (43, 44) для нагревания газообразной среды.

18. Технологическая камера по п. 8, отличающаяся тем, что устройство для вдувания газообразной среды имеет нагревательное устройство (43, 44) для нагревания газообразной среды.

19. Технологическая камера по п. 11, отличающаяся тем, что устройство для вдувания газообразной среды имеет нагревательное устройство (43, 44) для нагревания газообразной среды.

20. Сушильная установка и/или установка для отверждения и/или лакировальная установка с выполненной согласно одному из пп. 1-19 технологической камерой (5).

21. Способ эксплуатации технологической камеры (5) с внутренним пространством (39), которое включает в себя выполненную в форме туннеля, имеющую днище (41) и перекрытие (6) приемную зону (15) для заготовок (3), с проемом (12, 14) для ввода или вывода заготовок (3) и с устройством (17, 19, 25, 29, 33, 37, 35) для вдувания газообразной среды во внутреннее пространство (39), имеющим по меньшей мере одно щелевидное сопло (17, 19) или щелевидную дроссельную диафрагму (803) для создания завесы (21, 23) из потока среды между проемом (12, 14) и приемной зоной (15) для заготовок (3), отличающийся тем, что газообразную среду подают во внутреннее пространство (39) в направлении (402) потока, обращенном от проема (12, 14), направленном к днищу (41) и наклонном по отношению к днищу (41), и на обращенной к проему (12, 14) стороне завесы (21, 23) из потока среды создают круговое завихрение (407) потока из по меньшей мере частично перемешанного с вдуваемой средой воздуха, которое простирается от днища (41) до перекрытия (6) во входном или выходном шлюзе (11, 13), причем обеспечивают направляющий контур (211), и газообразную среду, вдуваемую через по меньшей мере одно сопло (17, 19) или дроссельную диафрагму (803) во внутреннее пространство (39), направляют вдоль направляющего контура (211) во внутреннее пространство (39), и с обращенной к проему (12, 213, 1213) стороны направляющего контура (211, 1211) обеспечивают стенку (215, 1215), которая вместе с направляющим контуром (211, 1211) ограничивает смесительную камеру (217), в которой среда из образованного кругового завихрения (407, 1407) потока с обращенной к соответствующему проему (12, 14) стороны завесы (21, 23) из потока среды смешивается с воздухом из области проема (12, 213, 1213) и посредством истекающей через сопло (17, 19, 1017) или дроссельную диафрагму (803) газообразной среды всасывается во внутреннее пространство (39, 1039).

22. Способ по п. 21, отличающийся тем, что вдуваемую во внутреннее пространство (39) через по меньшей мере одно сопло (17, 19) или дроссельную диафрагму (803) газообразную среду направляют по направляющему контуру (211) без срыва потока.

23. Способ по п. 21 или 22, отличающийся тем, что направляющий контур (606) поворачивают для регулирования завесы (21, 23) из потока среды.

24. Способ по п. 21 или 22, отличающийся тем, что при перемещении заготовки (3) через проем (12, 14) завесу (21, 23) из потока среды между проемом (12, 14) и приемной зоной (15) для заготовок (3) дросселируют или прерывают и/или изменяют направление потока завесы (21, 23) из потока среды.

25. Способ по п. 23, отличающийся тем, что при перемещении заготовки (3) через проем (12, 14) завесу (21, 23) из потока среды между проемом (12, 14) и приемной зоной (15) для заготовок (3) дросселируют или прерывают и/или изменяют направление потока завесы (21, 23) из потока среды.

| Сушилка | 1988 |

|

SU1612192A2 |

| Сушилка | 1979 |

|

SU807751A1 |

| Рециркуляционная воздушная завеса | 1987 |

|

SU1479796A1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "РЯПУШКА ОБЖАРЕННАЯ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2454091C1 |

Авторы

Даты

2016-07-10—Публикация

2011-09-16—Подача