Изобретение относится к промышленной энергетике и касается создания новых твердотопливных котлов, универсальных по типам сжигаемых топлив и отходов, путем организации экономичного, с повышенными экологическими показателями топочного процесса в вихревой камере сгорания, расположенной над слоевым топочным устройством, которое оптимально для заданного топлива. Изобретение может использоваться также при модернизации имеющегося котельно-топочного оборудования.

На сегодня наиболее перспективны твердотопливные котлы с циркулирующим кипящим слоем - ЦКС, имеющие вынесенные теплообменники [Баскаков А.П., Мацнев В.В., Распопов В.И. Котлы и топки с кипящим слоем. - М.: Энергоатомиздат, 1996. Рис. 5.32]. Котлы ЦКС не требовательны к подготовке топлива, универсальны по применяемым топливам, имеют высокие показатели по экономичности и экологии. Недостатками котлов ЦКС являются высокая стоимость эксплуатации и большие капитальные затраты на их строительство, даже в сравнении с пылеугольными.

В качестве аналогов приняты применяемые в промышленной энергетике твердотопливные котлы малой и средней мощности. Они имеют слоевые топочные устройства, включающие питатели топлива, колосниковую или воздухораспределительную решетку с каналами подачи первичного дутья, тракт выгрузки золы, смонтированные на задней стенке сопла возврата уноса и установленную над ним, образованную стенами из обмуровки и топочных экранов камеру сгорания (КС) с соплами вторичного дутья. Конкретно конструкция топочного устройства определяется типом сжигаемых топлив.

В простейшем случае [А.с. СССР №343114] топочное устройство может иметь пневматический эжектор с дозатором топлива, сопла вторичного дутья и тракт выгрузки золы, установленные под КС, которая имеет сверху газоотводящее окно (горловину). Направленные не по оси КС, то есть тангенциально, струи топлива и дутья создают в КС вихревые течения. Это обеспечивает интенсивное перемешивание топлива с дутьем и возможность сжигания высокореакционных измельченных топлив: опилок, лузги и других, во взвешенном состоянии и дожигание лежащих частиц на поде топки в слое. Работа таких котлов из-за отсутствия мер по удержанию частиц характеризуется интенсивным уносом и, соответственно, недожогом, низкой экономичностью, дымлением, повышенными выбросами вредных веществ.

В твердотопливных котлах типично используются дробленые угли и для их сжигания оптимальны слоевые котлы с цепными или неподвижными колосниковыми решетками. Работа типовых котлов характеризуется плохим удержанием в топке частиц уноса, низкой экономичностью, дымлением, повышенными выбросами вредных веществ. В патенте [РФ №2202068] рассмотрена группа твердотопливных котлов с четырьмя типами топочных устройств: с неподвижными колосниками и механизированных с решетками прямого хода, обратного хода и узкими наклонными (высокотемпературный кипящий слой). Предложено улучшить топочный процесс встречной подачей вторичного дутья в объеме КС на разных уровнях и этим увеличить длину пути частиц. Здесь ступенчатая подача дутья, возможно, снизит эмиссию оксидов азота, но отсутствие мер по удержанию частиц в КС создаст унос и, соответственно, низкую экономичность и выбросы вредных веществ.

Другим типом механизированных колосниковых топок являются топки с переталкивающими решетками, горизонтальные и наклонные [Нечаев Е.В., Лубнин А.Ф. Механические топки для котлов малой и средней мощности. Энергия, 1968. Рис. 2-6]. Механическое перемещение и перемешивание обеспечивает хорошее выжигание горючего из частиц топлива в горящем слое. Однако из-за сильной неравномерности горения по длине слоя и слабого перемешивания потоков над слоем в КС работа котлов характеризуется плохим удержанием в топке уноса, низкой экономичностью, дымлением, большими выбросами вредных веществ.

В твердотопливных котлах применяются топки с шурующей планкой [Роддатис К.Ф. Котельные установки. - М.: Энергия, 1977. Рис. 6-3]. Возвратно-поступательными движениями планка перемещает и перемешивает горящий слой, выгружает шлак в тракт выгрузки золы и обеспечивает механизированное сжигание угля. Из-за плохого перемешивания потоков в КС эти котлы характеризуются низкой экономичностью, дымлением и повышенными выбросами загрязняющих веществ, особенно в момент хода планки.

Известны твердотопливные котлы с топками ретортного типа [Нечаев Е.В., Лубнин А.Ф. Механические топки для котлов малой и средней мощности. Энергия, 1968. Рис. 2-1в, рис. 2-9]. Они имеют нижнюю подачу, и при работе топливо выдвигается из реторты в три или на все четыре стороны на колосники в горящем виде. Однако из-за плохого удержания в КС частиц уноса и из-за отсутствия управляемого дожигания коксового остатка слоевые котлы с ретортными топками также характеризуется низкой экономичностью, дымлением и повышенными выбросами загрязняющих и вредных веществ.

Для сжигания торфа, кородревесных отходов и др. используют твердотопливные котлы с топками шахтного типа и наклонным колосником. Наклонный колосник обеспечивает длительное пребывание топлива в топке, необходимое для его сушки, воспламенения, и продвижение горящего слоя в тракт выгрузки золы [Роддатис К.Ф. Котельные установки. - М.: Энергия, 1977. Рис. 3-4]. Недостатками этих котлов является низкая стабильность горения, большой недожог, дымление и повышенные выбросы загрязняющих и вредных веществ, необходимость ручного труда. Особенно значительные проблемы возникают из-за скачкообразного движения слоя на наклонном колоснике, которое сопровождается спонтанными обрушениями слоя.

С целью механизации топочного процесса, стабилизации и интенсификации горения в этих котлах в качестве слоевого топочного устройства нашли применение комбинированные топки с наклонным колосником. Они имеют предвключенный наклонный колосник и установленный за ним механизированный колосник. Например, цепную механическую решетку прямого хода или топку с шурующей планкой [Александров В.Г. Паровые котлы средней и малой мощности. - М.: Энергия, 1972. Рис. 1-9]. Сдвигая воспламенившийся слой за наклонным колосником, механизированный колосник управляет не только дожиганием топлива и выгрузкой шлака, но и регулирует продвижение слоя сверху на наклонном колоснике, устраняет спонтанные обрушения слоя, повышая эффективность и экономичность топочного процесса. Однако из-за плохого удержания в КС частиц уноса, неравномерности горения и в этом случае котлы имеют низкую экономичность, дымление и повышенные выбросы вредных веществ, особенно в момент шуровки.

Подобные комбинированные топки, включающие цепную механическую решетку прямого хода и одну или несколько установленных по его ширине предвключенных топок ретортного типа также известны [Патент РФ №2202733]. Соответственно, в этой комбинации могут быть применены и другие механические решетки, например реторты и топки с шурующей планкой, а также реторты и топки переталкивающего типа. Но из-за плохого удержания в КС уноса и в этом случае котлы имеют низкую экономичность, дымление и повышенные выбросы вредных веществ, особенно в момент шуровки.

В последнее время получили развитие топки низкотемпературного (обычного) кипящего слоя, работающие с температурой ниже точки плавления золы. Твердотопливные котлы с топками кипящего слоя используют для низкосортных углей, торфа, древесных отходов [Баскаков А.П., Мацнев В.В., Распопов В.И. Котлы и топки с кипящим слоем. - М.: Энергоатомиздат, 1996. Рис. 5.12]. Кипящий слой горячей золы располагается на воздухораспределительной решетке колпачкового типа и содержит не более 1-5% горючего, и соответственно при удалении золы из слоя практически нет потерь с недожогом. С другой стороны, работа данного типа котлов характеризуется слабым перемешиванием в КС над слоем, повышенным уносом мелкого топлива, недожог с уносом до 30%, соответственно, низкой экономичностью и выбросами загрязняющих веществ. Унос повышенный потому, что выходящий из кипящего слоя поток может содержать в десятки-сотни раз большую концентрацию частиц, чем обычно. Импульс выходящего из кипящего слоя запыленного потока очень велик, и подачей вторичного дутья в КС трудно организовать благоприятную аэродинамику и дожигание уноса.

На основе проведенного анализа аналогов можно сделать выводы, что в твердотопливных котлах используется достаточно много слоевых топочных устройств, оптимально приспособленных к сжиганию конкретных типов топлив и отходов. Эти слоевые топочные устройства имеют общие недостатки:

- отсутствие специальных мер по удержанию мелких частиц в КС, и поэтому из-за большого недожога и уноса они имеют низкую экономичность;

- слабое перемешивание потоков в КС, в зоне над слоем не способствует выжиганию горючих из продуктов сгорания в топке, создает дымление, повышенные выбросы загрязняющих и вредных веществ.

Известен выбранный в качестве прототипа твердотопливный котел [Патент РФ №2230980]. Котел имеет топочное устройство с кипящим слоем, включающее питатель топлива, воздухораспределительную решетку и тракт выгрузки золы, установленное под КС, образованной стенами из обмуровки и топочных экранов с газоотводящим окном, в котором расположены тангенциально и направлены в топку сопла дожигающего дутья. Конструктивно газоотводящее окно установлено на боковой стенке КС и может быть выполнено из кольцевой огнеупорной кладки в виде конфузора (сужающегося по ходу потока отрезка конуса) с полууглом раскрытия от 0 (цилиндр) до 35 градусов. Тангенциальные сопла дожигающего дутья направлены в топку и создают вихрь дожигающего дутья, движущийся встречно потоку, истекающему из вихревой топки. При этом вихрь дожигающего дутья заглубляется в топочный объем, отбрасывает и удерживает частицы в КС, дожигает унос и этим повышает экономичность топочного процесса, а двухступенчатая подача дутья повышает экологическую эффективность котла.

Недостатками прототипа является отмеченная в аналогах низкая эффективность. Вихрь дожигающего дутья не воздействует на весь топочный объем КС, не сопряжен с работой слоевого топочного устройства и не улучшает горения в слое. Газоотводящее окно в виде конфузора не использует кинетическую энергию струи и создает повышенный перепад давления. Кроме того, собственно топочное устройство с кипящим слоем не является оптимальным для многих видов топлив как из-за высоких затрат электроэнергии на высоконапорное дутье под слой, так и непригодности, например, для сжигания опилок, лузги и других видов измельченного топлива. Выходящий из кипящего слоя поток содержит большую концентрацию частиц, и подачей дутья трудно организовать в загруженном частицами потоке удержание и дожигание уноса. В итоге прототип характеризуется низкой экономичностью, высокими выбросами загрязняющих веществ. Кирпичная кладка газоотводящего окна из-за тяжелых условий работы и высокотемпературных напряжений топочной среды быстро разрушается.

Задачей, на решение которой направлено предлагаемое изобретение, является создание твердотопливных котлов, имеющих повышенные экономические и экологические показатели, причем универсальных по топливам, с оптимальными слоевыми топочными устройствами для конкретного топлива.

Поставленную задачу предлагается решать путем использования твердотопливного котла с вихревой топкой, имеющей слоевое топочное устройство (оптимальное, по применяемому топливу), включающее питатель топлива, колосниковые или воздухораспределительные решетки и тракт выгрузки золы, установленное под вихревой камерой сгорания (КС), образованной стенами из обмуровки и топочных экранов, с газоотводящим окном, по меньшей мере одним, расположенным на боковой стене, и соплами вторичного дутья, которые ориентированы тангенциально к условному телу вращения формируемого вихря с горизонтальной осью, проходящей через газоотводящее окно, и направлены по ходу вихря, преимущественно вниз, причем газоотводящее окно выполнено в виде защищенного обмуровкой и трубами выступающего в вихревую камеру сгорания отрезка воздуховода в форме полого конуса с полууглом раскрытия от +35 до -35 градусов, на торцевой и боковых поверхностях которого установлены ориентированные тангенциально и направленные в топку одиночные и кольцевые сопла дожигающего дутья.

В основе предлагаемого изобретения лежит идея применения установленной над слоевым топочным устройством вихревой КС с газоотводящим окном, по меньшей мере одним, имеющим сопла дожигающего дутья, и соплами вторичного дутья, которые ориентированы тангенциально к условному телу вращения формируемого вихря с горизонтальной осью, проходящей через газоотводящее окно, и направлены по ходу вихря, преимущественно вниз. Этим обеспечивается следующий технический результат. Сопла вторичного и дожигающего дутья за счет тангенциальной направленности формируют в КС над горящим слоем топлива горящий вихрь с горизонтальной осью, проходящей через газоотводящее окно. Вихрь, вращаясь, поддерживает и активизирует горение слоя, очищается за счет центробежных сил от уносимых частиц, причем преимущественное вторичное дутье вниз отбрасывает эти частицы на слой, обеспечивает искровое зажигание топлива в слое.

Таким образом, крупные, не выносимые частицы сжигаются в слое в потоке первичного дутья, причем с использованием оптимального слоевого топочного устройства для каждого рассматриваемого вида топлива, и поддерживают горение в вихре выносимыми частицами и летучими, а вихрь горит, выжигая горючие из летучих и частиц уноса в КС, поддерживает и активизирует (раздувает) горение слоя сверху. В итоге обеспечивается глубокое выжигание горючих из слоя, уноса и летучих, причем по экологически эффективной схеме со ступенчатой подачей дутья и, соответственно, решение поставленной задачи - создание твердотопливных котлов, имеющих повышенные экономические и экологические показатели, причем универсальных по топливам, с оптимальными слоевыми топочными устройствами.

Выбор конструкции газоотводящего окна также требует пояснения. Применение газоотводящего окна обеспечивает диафрагмирование выхода. Как известно [Алексеенко С.В. и др. Введение в теорию концентрированных вихрей. - Новосибирск: Институт теплофизики, 2003 г, стр. 402], диафрагмирование повышает стабильность вихревых образований. Кроме того, пережим ускоряет вращение вихря и очистку потока от витающих частиц при входе вихря в газоотводящее окно. Предлагаемое выполнение газоотводящего окна конкретно в виде защищенного обмуровкой и трубами выступающего в КС отрезка воздуховода в форме полого конуса с полууглом раскрытия от+35 до -35 градусов, на торцевой и боковых поверхностях которого установлены ориентированные тангенциально и направленные в топку одиночные и кольцевые сопла дожигающего дутья, обеспечивает следующий технический результат:

- надежную работу, в отличие от прототипа, благодаря защите конструкция от воздействия топочной среды не только обмуровкой, но и трубами;

- повышенную эффективность удержания частиц в КС благодаря выдвижению газоотводящего окна в КС и подаче дутья через ориентированные тангенциально и направленные в топку одиночные и кольцевые сопла дожигающего дутья, которое отбрасывает уносимые частицы обратно;

- регулируемую эффективность удержания частиц в КС с учетом реакционной способности топлива за счет возможности исполнения газоотводящего окна в форме конуса с полууглом раскрытия от +35 до -35 градусов. Окно с малым диаметром входа, диффузор, позволяет удержать в КС более мелкие частицы, что рекомендуется для антрацита и других низкореакционных топлив. Во втором случае тангенциальная подача дожигающего дутья в сужающемся канале, конфузоре, позволяет дожечь быстросгорающие частицы высокореакционных топлив. Полуугол раскрытия свыше ±35 градусов не эффективен из-за отрыва потока от стенок в диффузоре и трудновыполним.

Предлагаемое дополнительно применение установленных симметрично на противоположных боковых стенах КС двух газоотводящих окон позволяет обеспечить симметричный двухсторонний выход вихря. Этим возможно как уменьшить диаметр выхода и, соответственно, увеличить эффективность удержания частиц в КС, так и значительно повысить устойчивость вихря за счет его симметрии.

Дополнительно предлагаемое применение установленных в кольцевом зазоре закручивающих лопаток обеспечивает создание более равномерного потока тангенциально (не радиально) направленного дожигающего дутья через кольцевые сопла при простой их конструкции, например, в сравнении с подводом дутья в кольцевой зазор через завихрители улиточного типа.

Предлагаемые далее дополнительные признаки касаются выбора типа слоевых топочных устройств из наиболее интересных аналогов, рассмотренных при анализе уровня техники. Собственно твердотопливный котел здесь рассматривается, как охладитель продуктов сгорания, сопряженный через КС со слоевым топочным устройством, которое выбирается и выполняется оптимальным в соответствии с конкретно применяемым топливом.

В простейших случаях, п.ф.и. 4, топочное устройство может состоять из эжектора или, п.ф.и. 5, поворотного колосника с пневмомеханическими забрасывателями топлива. Эжектор, п.ф.и. 4, применим для топлив, состоящих из мелких частиц: лузга подсолнечника, опилки, пыль шлифования древесины и другие высокореакционные измельченные топлива и отходы. Для этих сухих малозольных топлив с высоким выходом летучих характерно факельное горение, а слой невелик и может гореть на поде топки даже без колосниковой решетки. Соответственно, здесь оптимально это простейшее топочное устройство, установленное под вихревой КС. Легкие парусные частицы, сжигание которых в типовых топках составляет существенную проблему, удерживаются и сжигаются в объеме КС. Применение КС и поворотного колосника с пневмомеханическими забрасывателями топлива, п.ф.и. 5, также относится к простым решениям, оно пригодно для сжигания дробленого угля.

Для сжигания дробленых углей оптимальны и наиболее часто применяются механизированные слоевые топочные устройства колосникового типа, в том числе с цепными решетками прямого хода, обратного хода и узкие наклонные, а также переталкивающие с шурующей планкой и ретортные, их комбинации. Топочные устройства с наклонным колосником и их комбинации с механизированными решетками оптимальны и наиболее приемлемы для сжигания торфа, щепы, кородревесных и подобных им влажных отходов, которые требуют предварительной сушки. Здесь сушка осуществляется за счет воздействия топочной среды при задержке загружаемой порции топлива на наклонном колоснике.

Предлагаемая в п.ф.и. 6-17 установка оптимального для заданного вида топлива механизированного топочного устройства под вихревой КС, причем с направлением хода топлива встречно движению вихря, обеспечивает заявляемый технический результат - высокие экономические и экологические показатели заявляемого твердотопливного котла с вихревой топкой, так как здесь топливо эффективно горит в слое не только за счет использования выбранного оптимального слоевого топочные устройства, но и благодаря взаимному поддержанию и активизации горения в слое вихрем. При этом вихрь обеспечивает не только глубокое выжигание горючих из витающих частиц топлива, но благодаря ступенчатой схеме подачи дутья высокие экологические характеристики, а также дополнительно зажигание, в том числе искровое, свежего топлива за счет встречного движения над слоем горящего вихря.

Предлагаемое в п.ф.и. 18 совмещение кипящего слоя и вихревой КС позволит, как и в описанных выше слоевых топочных устройствах, повысить их эффективность. Но, с другой стороны, импульс выходящего из кипящего слоя запыленного потока очень велик, и тангенциальной подачей вторичного дутья в КС и дожигающего дутья в газоотводящее окно трудно организовать благоприятную вихревую аэродинамику и дожигание уноса. Предлагаемое в п.ф.и. 19 и 20 дополнительно выполнение топки кипящего слоя с площадью, меньшей площади основания вихревой КС, ее установка с заглублением и смещением от оси формируемого вихря обеспечивает следующий технический результат - концентрацию импульса восходящего из кипящего слоя запыленного потока и его полезное использование для создания вихря в КС. Благодаря тангенциальной подаче струи запыленного потока в КС, а также вторичному и дожигающему дутью создается вихрь, при этом вращающийся поток быстро очищается от вынесенных частиц, а уносимые наиболее мелкие частицы дожигаются.

В п.ф.и. 20 предлагается дополнительно установить напротив топки кипящего слоя, но с другой стороны от оси вихря, сборный бункер частиц с расположенным под ним вынесенным теплообменником кипящего слоя, который подключен стояками с регулирующими клапанами потока частиц к топке кипящего слоя. При этом появляется возможность контролировать поток этих циркулирующих частиц, изменять их расход и охлаждать, а также перераспределять теплосъем котла работой теплообменника кипящего слоя. В итоге техническим результатом предлагаемого изобретения является и возможность создания твердотопливного котла ЦКС. Но здесь в отличие от известных котлов ЦКС [Баскаков А.П. и др. Котлы и топки с кипящим слоем. - М.: Энергоатомиздат, 1996. Рис. 5.32] нет вынесенных циклонов, сепарация циркулирующих частиц осуществляется непосредственно в вихревой КС.

Таким образом, предлагаемое изобретение позволяет создать твердотопливные котлы с повышенными экономическими и экологическими показателями, универсальные по топливам, с оптимальными слоевыми топочными устройствами для конкретного топлива: начиная от простейших топок до механизированных и современных, с кипящим слоем и ЦКС.

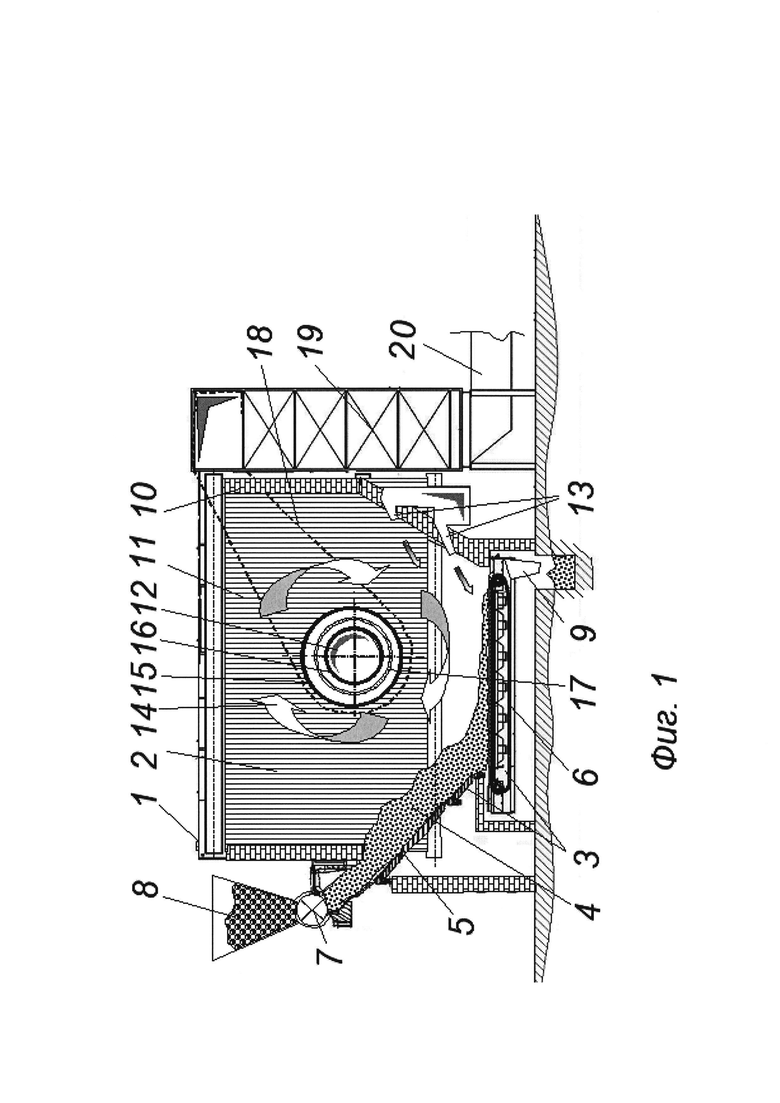

Предлагаемое изобретение иллюстрируется схемой вертикального продольного разреза котла, который показан на фигуре 1.

Твердотопливный котел 1 с вихревой топкой выполнен с вихревой КС 2 и имеет слоевое топочное устройство 3 комбинированного типа, на котором располагается слой 4 горящего топлива, включающее наклонный колосник 5 и цепную механическую решетку 6 прямого хода, которые служат для распределения и подачи первичного дутья. Топочное устройство 2 на входе через питатель топлива 7 подключено к расходному бункеру 8 котла, а на выходе - к тракту 9 выгрузки золы и установлено под вихревой КС 2. Вихревая КС 2 образована стенами из обмуровки 10 и из топочных экранов 11. Она выполнена с двумя симметрично расположенными на боковых экранах 11 газоотводящими окнами 12, а также имеет сопла 13 вторичного дутья, которые направлены по ходу вихря и ориентированы тангенциально к условному телу вращения формируемого вихря 14 с горизонтальной осью, проходящей через оба газоотводящие окна 12. При этом сопла 13 вторичного дутья ориентированы вниз на цепную механическую решетку 6 и, соответственно, на слой 4 горящего топлива, причем встречно ходу движения потока топлива.

Выше указывалось, что рассматриваемое комбинированное топочное устройство 2 оптимально для сжигания высокореакционных топлив с высокой влажностью: торф, сырые щепа и опилки. Соответственно, выбрана конструкция газоотводящих окон 12 конфузорного типа, сужающаяся, с уменьшением площади сечения от входного круга 15 до площади сечения выходного круга 16 с кольцевым соплом 17 внутри, которое служит для подачи дожигающего дутья. Газоотводящие окна 12 подключены перепускными газоходами 18 к конвективному газоходу 19 котла и далее к его выхлопному патрубку 20.

Твердотопливный котел 1 с вихревой топкой работает следующим образом. Топливо с требуемым расходом дозируется питателем 7 топлива из расходного бункера 8 котла на наклонный колосник 5 слоевого топочного устройства 3, и здесь проходят стадии сушки, выхода летучих, воспламенения и выгорания по мере его продвижения вниз. При этом слой 4 горящего топлива продвигается управляемо вниз к тракту 9 выгрузки золы, разрушая кратеры и зоны неравномерного горения за счет движения цепной механической решетки 6, навстречу потокам вторичного дутья, поступающему из сопел 13 и горящего вихря 14, который формируется этим дутьем в КС 2 над слоем 4. Таким образом, крупные, невыносимые частицы сжигаются в слое 4 в потоке первичного дутья, которое подается через колосники 5 и 6, и поддерживают горение в вихре 14 выносимыми частицами и летучими. В свою очередь, вихрь 14 совместно с потоком вторичного дутья, поступающего из сопел 13, поддерживает и активизирует (раздувает) горение слоя 4 сверху, выжигает горючие из летучих и частиц уноса в КС 2, отбрасывает искры на слой и обеспечивает искровое зажигание свежего топлива. Выполнение значительной части стен КС из обмуровки 10 повышает уровень температур в топке и дополнительно повышает скорость протекания топочных процессов. Вихрь 14 равномерно заполняет КС 2 горящим потоком излучающих частиц, создает интенсивный тепло-массообмен, обеспечивает глубокое выгорание топлива в слое и из витающих частиц, повышенную экономичность с минимумом эмиссии вредных выбросов. В итоге глубоко выжигаются горючие из слоя 4, уноса и летучих, причем по экологически эффективной схеме со ступенчатой подачей дутья и при минимальных избытках воздуха.

Сжигаемые в рассматриваемой топке торф, сырые щепа и опилки характеризуются высокой влажностью до 50-60% и очень большим выходом летучих, 70-85%, которые выделяются еще до воспламенения частиц. Поэтому их горение, особенно опилок и мелочи, сопровождается большим выходом легких парусных частиц кокса, которые поступают в вихрь 14 и требуют эффективного дожигания. Применяемый здесь вихрь 14 имеет двухсторонний выход через два газоотводящих окна 12, которые установлены симметрично на противоположных боковых экранах 11 КС 2 и обеспечивают его симметрию и устойчивость. Выбранная конструкция газоотводящих окон 12 конфузорного типа, сужающаяся, с уменьшением площади сечения от входного круга 15 до площади сечения выходного круга 16 обеспечивает отбрасывание частиц уноса к стенке конфузора. Здесь горящие частицы кокса попадают в зону богатого кислородом дожигающего дутья, которое подается через кольцевое сопло 17, и благодаря высокой реакционной способности быстро догорают внутри газоотводящих окон 12 и в перепускных газоходах 18, обеспечивая высокую экономичность котла.

Выделяющееся от сгорания топлива в КС 2 тепло воспринимается теплоносителем через трубы экранов 11, затем продукты сгорания через газоотводящие окна 12 по перепускным газоходам 18 поступают на охлаждение в конвективный газоход 19 и далее после охлаждения удаляются из котла по выхлопному патрубку 20.

Рассмотренное в этом примере использование комбинированного топочного устройства 3, включающего наклонный колосник 5 и цепную механическую решетку 6 прямого хода [Александров В.Г. Паровые котлы средней и малой мощности. - М.: Энергия, 1972. Рис. 1-9], оптимального для сжигания высокореакционных топлив с высокой влажностью (торфа, сырых опилок и других растительных и древесных отходов), по предлагаемому изобретению позволяет увеличить экономичность и экологические характеристики котла за счет того, что вихрь 14 равномерно заполняет КС 2 горящим потоком излучающих частиц, создает интенсивный тепло- и массообмен, обеспечивает глубокое выгорание горючих компонент топлива в слое и из витающих частиц, причем благодаря ступенчатой схеме подачи дутья при минимуме эмиссии вредных выбросов.

Аналогично можно выявить эти преимущества предлагаемого изобретения при анализе его применения для других конкретных схем топочных устройств, и в том числе для устройств с кипящим слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слоевой котел с вертикальной вихревой топкой | 2015 |

|

RU2627757C2 |

| МЕХАНИЗИРОВАННАЯ СЛОЕВАЯ ТОПКА | 2013 |

|

RU2552009C1 |

| КОТЕЛ С ВИХРЕВЫМ ДОЖИГАНИЕМ | 2020 |

|

RU2748363C1 |

| Котел с двухкамерной вихревой топкой | 2015 |

|

RU2627752C2 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 2014 |

|

RU2573078C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| Энергетический котел | 2018 |

|

RU2695877C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| Котел с камерной топкой | 2015 |

|

RU2648314C2 |

| КОТЕЛ С ЦИРКУЛИРУЮЩИМ СЛОЕМ | 2012 |

|

RU2514575C1 |

Изобретение относится к промышленной энергетике и касается создания твердотопливных котлов, универсальных по типам сжигаемых топлив и отходов. В камере сгорания твердотопливного котла с вихревой топкой сопла вторичного дутья за счет тангенциальной направленности формируют над горящим слоем топлива вихрь с горизонтальной осью, проходящей через газоотводящие окна, одно или два, симметрично расположенные на боковых стенах. В вихре горят выделяющиеся из слоя летучие и унос, а вихрь в свою очередь поддерживает и активизирует горение слоя сверху, сжигает и отбрасывает за счет центробежных сил витающие частицы в слой и этим обеспечивает искровое зажигание топлива в слое. В итоге обеспечивается глубокое выжигание горючих из слоя, уноса и летучих. 19 з.п. ф-лы, 1 ил.

1. Твердотопливный котел с вихревой топкой, имеющей слоевое топочное устройство, включающее питатель топлива, колосниковые или воздухораспределительные решетки и тракт выгрузки золы, установленное под вихревой камерой сгорания, образованной стенами из обмуровки и топочных экранов, с по меньшей мере одним газоотводящим окном, расположенным на боковой стене, и соплами вторичного дутья, которые ориентированы тангенциально к условному телу вращения формируемого вихря с горизонтальной осью, проходящей через газоотводящее окно, и направлены по ходу вихря преимущественно вниз, причем газоотводящее окно выполнено в виде защищенного обмуровкой и трубами выступающего в вихревую камеру сгорания отрезка воздуховода в форме полого конуса с полууглом раскрытия от +35 до -35 градусов, на торцевой и боковых поверхностях которого установлены ориентированные тангенциально и направленные в топку одиночные и кольцевые сопла дожигающего дутья.

2. Твердотопливный котел с вихревой топкой по п. 1, отличающийся тем, что имеется два газоотводящих окна, причем они установлены на противоположных боковых стенах преимущественно симметрично.

3. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что кольцевые сопла дожигающего дутья имеют в кольцевом зазоре закручивающие лопатки.

4. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что питатель топлива выполнен в виде дозатора топлива, подключенного к пневматическому эжектору, который направлен тангенциально к условному телу вращения формируемого вихря и по ходу его вращения.

5. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с поворотными колосниками и пневмомеханическими забрасывателями топлива.

6. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с цепной механической решеткой прямого хода, причем ход ее движения направлен встречно вихрю.

7. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с цепной механической решеткой обратного хода и пневмомеханическими забрасывателями топлива, причем ход ее движения направлен встречно вихрю.

8. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка высокотемпературного кипящего слоя с узкой, установленной наклонно цепной механической решеткой, причем ход ее движения направлен встречно вихрю.

9. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется переталкивающая решетка, при этом ее рабочий ход направлен встречно вихрю.

10. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с шурующей планкой, при этом рабочий ход шурующей планки направлен встречно вихрю.

11. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется ретортная топка.

12. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется наклонный колосник, причем его наклон и ход топлива направлены встречно вихрю.

13. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с цепной механической решеткой прямого хода и предвключенный наклонный колосник, причем ход механической решетки направлен встречно вихрю.

14. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с шурующей планкой и предвключенный наклонный колосник, причем рабочий ход шурующей планки направлен встречно вихрю.

15. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с цепной механической решеткой прямого хода и по крайней мере одна предвключенная ретортная топка, причем ход механической решетки направлен встречно вихрю.

16. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с шурующей планкой и по крайней мере одна предвключенная ретортная топка, причем рабочий ход шурующей планки направлен встречно вихрю.

17. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка с переталкивающими колосниками и по крайней мере одна предвключенная ретортная топка, причем рабочий ход колосников направлен встречно вихрю.

18. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка кипящего слоя, имеющая воздухораспределительную решетку.

19. Твердотопливный котел с вихревой топкой по п. 1 или 2, отличающийся тем, что в качестве слоевого топочного устройства используется топка кипящего слоя с площадью, меньшей площади основания вихревой камеры сгорания, установленная с заглублением и смещенная от оси вихря.

20. Твердотопливный котел с вихревой топкой по п. 19, отличающийся тем, что напротив топки кипящего слоя, с другой стороны от оси вихря, установлен сборный бункер частиц и под ним располагается вынесенный теплообменник кипящего слоя, подключенный стояками с регулирующими клапанами потока частиц к топке кипящего слоя.

| СПОСОБ ПОДАЧИ ВТОРИЧНОГО ДУТЬЯ И ТОПОЧНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2002 |

|

RU2230980C2 |

| КОТЕЛ С ЦИРКУЛИРУЮЩИМ СЛОЕМ | 2012 |

|

RU2514575C1 |

| RU 2059150 C1, 27.04.1996 | |||

| Двигатель внутреннего сгорания с дожатием заряда в форкамере | 1933 |

|

SU128697A1 |

| US 4457289 A1, 03.07.1984. | |||

Авторы

Даты

2016-07-10—Публикация

2014-07-30—Подача