Изобретение относится к области нефтегазодобычи и нефтехимпереработки, в частности к устройствам дежурных и пилотных горелок факельных устройств.

Известны дежурные горелки (патенты РФ №57429, F23Q 5/00, №85608, F23Q 5/00, №2344345, F23Q 9/08, №2510478, F23Q 3/00), где розжиг дежурной горелки и контроль ее пламени производятся электродом-датчиком ионизационным вне конструкции, но внутри конуса распыла газовоздушной смеси из дежурной горелки.

Недостатком этих устройств является возможность несанкционированного перезапуска из-за срыва пламени как от повышенного расхода газовоздушной смеси в дежурной горелке, так и от сильного бокового ветра и, как следствие, незапуск факельной установки и, соответственно, утечка утилизируемого продукта.

Известна дежурная горелка (патент РФ №130673, F23Q 9/08), где розжиг и контроль пламени реализуется путем размещения электрода-датчика внутри дежурной горелки в диффузоре, т.е. на выходе из дежурной горелки воспламенившейся газовоздушной смеси.

Недостатком этой конструкции является возможность отрыва пламени от дежурной горелки, т.е. выноса пламени за пределы места положения электрода-датчика. По причине этого может произойти разрыв ионизационного тока электрода-датчика и, как следствие, непрерывное срабатывание автоматики на перезапуск розжига факела с последующим быстрым выходом ее из строя.

Наиболее близким аналогом по технической сущности и достигаемому результату является дежурная горелка (патент РФ №2169885, F23Q 9/00), содержащая сопло, узел ввода газовоздушной смеси, узел ввода дополнительного воздушного потока, корпус камеры смешения с боковым отверстием, полость которой соединена через проходное отверстие в цилиндрическом корпусе форкамеры с ее полостью, где установлен электрод искрового запальника.

Недостатком устройства является низкая надежность розжига и отсутствие возможности контролировать наличие пламени искрового запальника.

Задачей предлагаемого изобретения является повышение надежности розжига и обеспечение контроля наличия пламени.

Сущность предлагаемой конструкции заключается в том, что в дежурной горелке, содержащей сопло, узел ввода газовоздушной смеси, узел ввода дополнительного воздушного потока, корпус камеры смешения с боковым отверстием, полость которой соединена через проходное отверстие в цилиндрическом корпусе форкамеры с ее полостью, где установлен электрод искрового запальника, форкамера выполнена внутри камеры смешения, узел ввода газовоздушной смеси соединен с камерой смешения и форкамерой через боковое отверстие в корпусе камеры смешения, которое соответственно разделено верхним краем кольцевого выступа проходного отверстия корпуса форкамеры, и который с наружной стенкой корпуса форкамеры, внутренней стенкой камеры смешения и сопряженной с ней конусной поверхностью сопла дополнительного воздушного потока внутрь форкамеры образует круговой канал сообщения внутренней полости форкамеры с боковым отверстием камеры смешения, а центральный электрод искрового запальника выполнен в виде продуваемой дополнительным воздушным потоком трубки, проходящей соосно сквозь камеру смешения и форкамеру с соплом, образуя на срезе сопла круговой искровой зазор.

В круговом канале, в месте подачи газовоздушной смеси в полость форкамеры, установлена кольцевая система сопел, которая с наружной стороны сопряжена с основанием стенки цилиндрического корпуса форкамеры, а с внутренней стороны сопряжена со срезом сопла дополнительного воздушного потока, ширина искрового зазора, образованного между трубкой электрода искрового запальника и краем среза сопла не меньше размера искрового зазора, образованного трубкой искрового запальника и расположенными в проходном отверстии электродами, вмонтированными в краевую поверхность кольцевого выступа.

Корпус форкамеры внутри корпуса камеры смешения размещен с возможностью осевого сдвига корпуса форкамеры относительно бокового отверстия в корпусе камеры смешения.

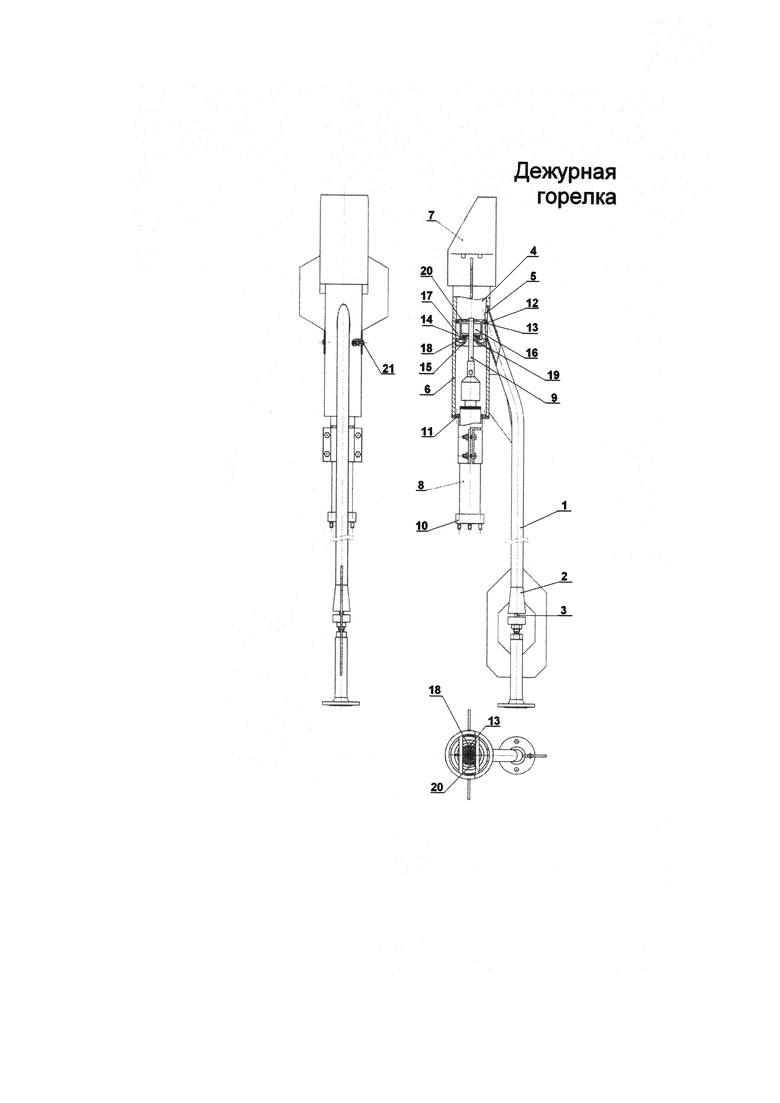

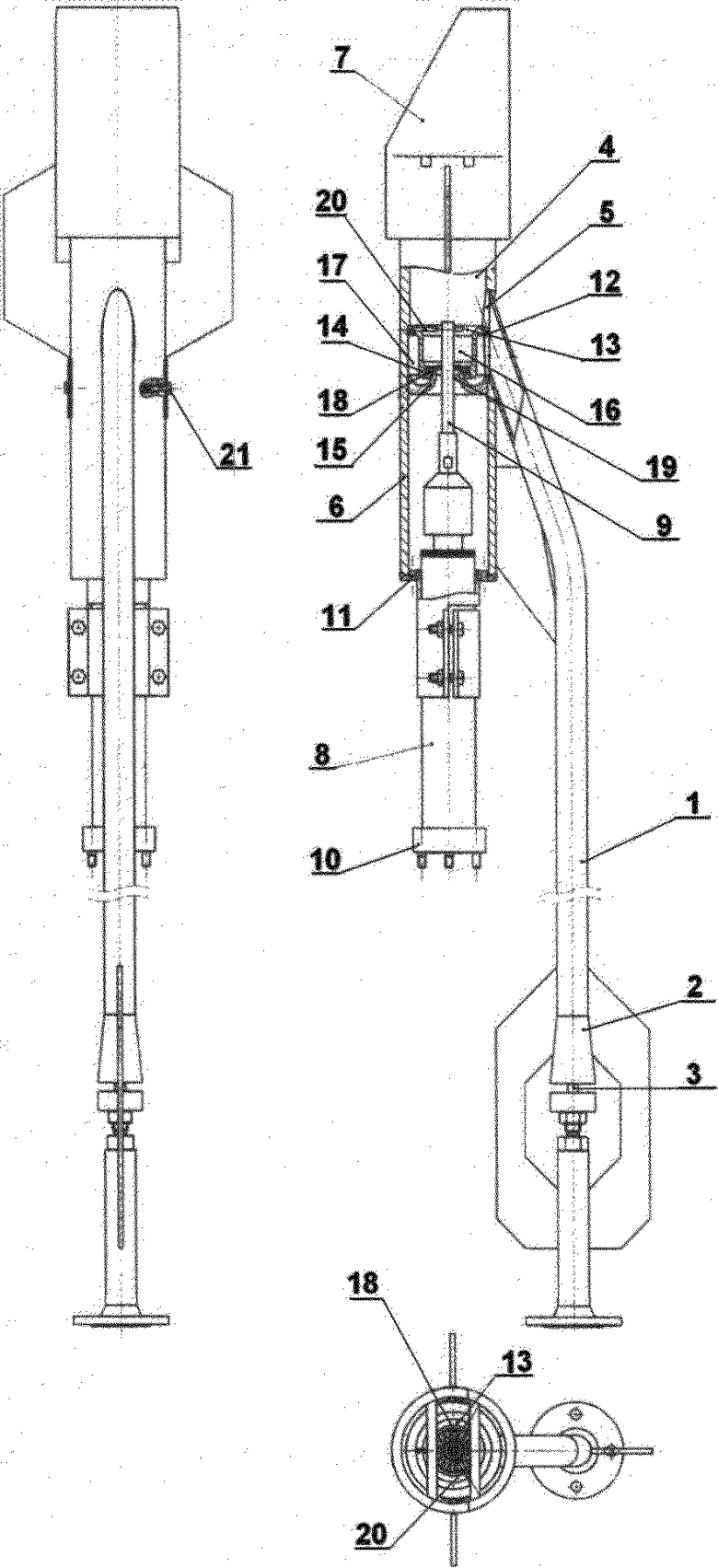

На чертеже изображен общий вид дежурной горелки.

В состав дежурной горелки входит узел ввода газовоздушной смеси, включающий трубу 1 с конфузором 2 и форсункой 3, камера смешения 4 с боковым отверстием 5 в корпусе 6, встроенный соосно в камеру смешения 4, и ее диффузор 7, центральный электрод искрового запальника 8, выполненый из трубки 9, продуваемой из узла ввода дополнительного воздушного потока, включающего торцевые отверстия (не показано) во фланце 10 искрового запальника 8 и отверстия 11 в торцевом соединении корпуса 6 камеры смешения и искрового запальника 8. Сечение отверстия 5 делится верхним краем кольцевого выступа 12 проходного отверстия 13 цилиндрического корпуса форкамеры 14, соосно установленной внутри корпуса 6 камеры смешения 4. Кольцевой выступ 12, наружная поверхность стенки корпуса форкамеры 14, внутренняя поверхность стенки корпуса 6 и нежестко сопряженная с ней конусная наружная поверхность сопла 15, вводящего дополнительный воздушный поток через отверстия 11 в полость 16 корпуса форкамеры 14, образуют круговой канал 17 для сообщения бокового отверстия 5 с полостью 16 корпуса форкамеры 14 через кольцевую систему дополнительных сопел 18, причем оси огневых отверстий кольцевой системы сопел могут располагаться в полости форкамеры как соосно, так и под острым несистемным углом относительно ее оси. Кольцевая система дополнительных сопел 18 жестко закреплена между основанием стенки корпуса форкамеры 14 и наружным краем среза сопла 15. Ширина искрового зазора 19, образованного между трубкой 9 электрода искрового запальника 8 и краем среза сопла 15 не меньше размера искрового зазора, образованного трубкой 9 искрового запальника 8 и расположенными в проходном отверстии 13 электродами 20, вмонтированными в краевую поверхность кольцевого выступа 12. Корпус форкамеры 14, жестко сопряженный через кольцевую систему сопел 18 с соплом 15, крепится внутри корпуса 6 камеры смешения 4 стопорным наружным винтом 21 с возможностью осевого смещения корпуса форкамеры 14 внутри корпуса 6 относительно его бокового отверстия 5.

Устройство работает следующим образом.

Основной поток газовоздушной смеси из узла ввода газовоздушной смеси, после прохождения газа из форсунки 3 через конфузор 2 по трубе 1, через отверстие 5 поступает в корпус 6 камеры смешения 4. Часть потока газовоздушной смеси, поступающего через отверстие 5, отделяется от основного потока кольцевым выступом 12 корпуса форкамеры 14 и через круговой канал 17 и кольцевую систему сопел 18 направляется в полость 16 корпуса форкамеры 14. Дополнительный воздушный поток наружного воздуха в полость 16 поступает через сопло 15 из торцевых отверстий 11 корпуса 6 камеры смешения 14. В трубку 9 электрода искрового запальника 8 наружный воздух поступает через торцевые отверстия фланца 10 и полый корпус искрового запальника 8.

В режиме розжига дежурной горелки высокое напряжение подается на трубку 9 изолированного центрального электрода искрового запальника 8. Возникает искровой разряд между трубкой 9 электрода искрового запальника 8 и дополнительными электродами 20, который может быть продублирован в искровом круговом зазоре 19. Процесс постоянного горения газовоздушной смеси от кольцевой системы сопел 18, обогащенный дополнительным воздушным потоком через сопло 15, из полости 16 корпуса форкамеры 14 передается в корпус 6 камеры смешения 4 с постоянным поджигающим эффектом основного потока газовоздушной смеси, поступающей из бокового отверстия 5 в диффузор 7 дежурной горелки.

В режиме контроля наличия пламени дежурной горелки - постоянное, не подверженное внешним воздействиям наличие пламени вокруг трубки 9 центрального электрода искрового запальника 8 в полости 16 форкамеры 14 обеспечивает стабильный поток ионов между трубкой 9 (датчиком) и электродами 20, а также соплами кольцевой системы 18 и соплом 15, являющимися звеньями одной цепи заземления.

Кроме того, необходимое количество газовоздушной смеси, подаваемой в полость 16 корпуса форкамеры 14, можно регулировать осевым смещением кольцевого выступа 12 корпуса форкамеры 14 в боковом отверстии 5 через стопорный наружный винт 21.

Таким образом, предлагаемое техническое решение выполнения дежурной горелки с форкамерой внутри камеры смешения позволяет обеспечить надежный постоянный розжиг пламени и осуществить беспрерывный контроль наличия пламени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПАЛЬНИК | 2014 |

|

RU2591379C2 |

| ГОРЕЛКА ФАКЕЛЬНАЯ | 2015 |

|

RU2619666C2 |

| СИСТЕМА ЭЛЕКТРИЧЕСКОГО ЗАЖИГАНИЯ | 2012 |

|

RU2510478C2 |

| ОГОЛОВОК ФАКЕЛЬНОЙ УСТАНОВКИ | 2007 |

|

RU2344345C1 |

| ЗАПАЛЬНИК | 2000 |

|

RU2169885C1 |

| Запальное устройство | 1985 |

|

SU1317238A1 |

| ЗАПАЛЬНИК | 1996 |

|

RU2107226C1 |

| ГОРЕЛКА ФАКЕЛЬНАЯ ИНЖЕКЦИОННАЯ | 2002 |

|

RU2215938C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА | 1997 |

|

RU2146788C1 |

Изобретение относится к области нефтегазодобычи и нефтехимпереработки, в частности к устройствам дежурных и пилотных горелок факельных устройств. Дежурная горелка содержит сопло, узел ввода газовоздушной смеси, узел ввода дополнительного воздушного потока, корпус камеры смешения с боковым отверстием, полость которого соединена с полостью корпуса форкамеры через проходное отверстие, в котором установлен электрод искрового запальника. Форкамера размещена внутри камеры смешения, узел ввода газовоздушной смеси соединен с корпусом камеры смешения и с корпусом форкамеры через боковое отверстие в корпусе камеры смешения, которое разделено верхним краем кольцевого выступа проходного отверстия корпуса форкамеры, кольцевой выступ с наружной стенкой корпуса форкамеры, внутренней стенкой корпуса камеры смешения и с конусной поверхностью сопла для ввода дополнительного воздушного потока в полость корпуса форкамеры, образует круговой канал для подачи в полость корпуса форкамеры газовоздушной смеси, а электрод искрового запальника выполнен в виде трубки, соединенной с узлом ввода дополнительного воздушного потока и проходящей соосно сквозь камеру смешения, форкамеру и сопло, образуя круговой искровой зазор между срезом сопла и трубкой. Задачей изобретения является повышение надежности розжига и обеспечения контроля наличия пламени. Технический результат - повышение надежности розжига и обеспечение контроля наличия пламени. 3 з.п. ф-лы, 1 ил.

1. Дежурная горелка, содержащая сопло, узел ввода газовоздушной смеси, узел ввода дополнительного воздушного потока, корпус камеры смешения с боковым отверстием, полость которого соединена с полостью корпуса форкамеры через проходное отверстие, в котором установлен электрод искрового запальника, отличающаяся тем, что форкамера размещена внутри камеры смешения, узел ввода газовоздушной смеси соединен с корпусом камеры смешения и с корпусом форкамеры через боковое отверстие в корпусе камеры смешения, которое разделено верхним краем кольцевого выступа проходного отверстия корпуса форкамеры, кольцевой выступ с наружной стенкой корпуса форкамеры, внутренней стенкой корпуса камеры смешения и с конусной поверхностью сопла для ввода дополнительного воздушного потока в полость корпуса форкамеры, образует круговой канал для подачи в полость корпуса форкамеры газовоздушной смеси, а электрод искрового запальника выполнен в виде трубки, соединенной с узлом ввода дополнительного воздушного потока и проходящей соосно сквозь камеру смешения, форкамеру и сопло, образуя круговой искровой зазор между срезом сопла и трубкой.

2. Дежурная горелка по п. 1, отличающаяся тем, что в круговом канале в месте подачи газовоздушной смеси в полость корпуса форкамеры установлена кольцевая система сопел, которая с наружной стороны сопряжена с основанием корпуса форкамеры, а с внутренней стороны сопряжена со срезом сопла.

3. Дежурная горелка по п. 1, отличающаяся тем, что ширина искрового зазора, образованного между трубкой электрода искрового запальника и краем среза сопла, не меньше размера искрового зазора, образованного трубкой искрового запальника и расположенными в проходном отверстии электродами, вмонтированными в краевую поверхность кольцевого выступа.

4. Дежурная горелка по п.1, отличающаяся тем, что корпус форкамеры внутри корпуса камеры смешения размещен с возможностью осевого сдвига корпуса форкамеры относительно бокового отверстия в корпусе камеры смешения.

| ЗАПАЛЬНИК | 2000 |

|

RU2169885C1 |

| Способ получения неводных суспензий полимеров, например фторопластов | 1959 |

|

SU130673A1 |

| Запальное устройство | 1983 |

|

SU1121547A1 |

| КАТОД ДЛЯ РАЗРЯДНЫХ ТРУБОК | 1928 |

|

SU16784A1 |

| KR 1020090050158 A, 20.05.2009 . | |||

Авторы

Даты

2016-07-20—Публикация

2014-09-16—Подача