Изобретение относится к преимущественно работающим на природном газе с принудительной подачей воздуха горелочным устройствам, предназначенным для применения в автоматизированных котельных крышного типа, в промышленных печах металлургических производств и асфальтных заводов, в хлебопекарных печах и т.п.

Известны газовоздушные горелки, работающие на природном газе с принудительной подачей воздуха, устройств, которые описаны, например, в книге И. М. Ляндо Сжигание топочного мазута и газа в промышленных котельных. Л.: Госэнергоиздат, 1963, с. 80-82.

Известна также конструкция усовершенствованной горелки по а.с. N 914875, Б.И. N 11, 1982 (прототип). Эта горелка для интенсификации процесса сжигания газа снабжена дисковым стабилизатором пламени с лопаточным завихрителем воздуха и в месте подачи газа с периферии резонансной акустической камерой. Горелка хотя и обеспечивает сравнительно более низкие уровни выбросов в атмосферу токсичных выделений (эмиссии) в продуктах сгорания в виде CO, NOx и дыма, однако она обладает существенными недостатками, которые ограничивают область ее применения. К ним можно отнести:

1. узкий диапазон работы по коэффициенту избытка воздуха αсм=1,06-1,3) топливовоздушной смеси (ТВС), обеспечивающей высокую полноту сгорания с малым выбросом эмиссии CO;

2. горелка неустойчиво работает в котлах теплоснабжения, где нагреватели воды имеют прямоугольное сечение тоннеля;

3. для розжига газа горелки требуется иметь постоянно работающее запальное устройство - воспламенитель с весьма точным поддержанием ТВС, близкой к стехиометрическому составу;

4. горелка обладает повышенным шумом на номинальном режиме работы.

Целью предлагаемого изобретения является усовершенствование конструкции газовоздушных горелок для расширения диапазона работы по αсм с высокой полнотой сгорания, упрощения системы розжига и организации "дежурного" горения, снижения уровня шума и эмиссии, т.е. для расширения области их применения.

Эта цель достигается тем, что в горелке, имеющей пустотелый цилиндрический корпус с кольцевым ресивером подвода природного газа, форсунки с осевой подачей газа по потоку, искровую запальную свечу и датчик контроля наличия факела пламени, за соплами форсунок у выхода корпуса перед свечой устанавливается кольцевой V-образный в сечении стабилизатор пламени с карбюратором. На задней кромке наружная полка стабилизатора имеет радиальные уголки. Эти уголки служат одновременно для крепления стабилизатора в корпусе, исключения вероятности возникновения окружных низкочастотных колебаний факела пламени (стабилизатор в связи с этим должен иметь, как минимум, три уголка), а один из них, расположенный перед свечой, является запальным устройством, поскольку он, как и остальные, аэродинамически связан с полостью стабилизатора, куда при запуске и работе через карбюратор поступает около 10% ТВС всей горелки. В отличие от наружной внутренняя полка стабилизатора делается существенно большей длины (в 2 - 5 раз), может иметь продольные гофры или перфорацию на входной части и выступать за пределы корпуса.

Карбюратор, расположенный перед стабилизатором, имеет центрально установленную форсунку с индивидуальным подводом газа от системы автоматической топливоподачи, соосно с ней приемный патрубок с разветвленной раздачей ТВС Г-образными трубками по окружности коллектора карбюратора. Коллектор, в свою очередь, установлен в кольцевой щели между передними кромками полок стабилизатора и в целом с полками, Г-образными трубками и приемным патрубком образуют единый узел. Задняя стенка коллектора, размещенная в полости стабилизатора, по окружности перфорирована отверстиями для выпуска ТВС, подготовленной в каналах карбюратора.

Поскольку скорость воздушного потока в горелках подобного типа обычно не превышает 30 м/с, то на основе принципа организации процесса сжигания топлива за плохообтекаемыми телами в форсажных камерах ТРДФ, где скорости достигают 150 м/с, ширина кольцевого стабилизатора и радиальных уголков горелки выбрана существенно меньше и составляет примерно 20 мм. При этом эффективная площадь сечений стабилизатора для прохода воздуха по центральному каналу должна составлять 0,2-0,6 суммарной площади.

За вентилятором перед входом в горелку для регулирования расхода воздуха (и мощности) может устанавливаться дисковая поворотная секторная заслонка.

Такое исполнение конструкции горелки позволяет упростить и обеспечить более надежный процесс розжига, организовать "дежурное" горение, интенсивный и эффективный процесс сжигания рабочего топлива в коротком факеле с малым количеством выбросов CO, NOx и, при необходимости удлинением внутренней полки стабилизатора за пределы корпуса, малошумное горение с растянутым по длине слабокоптящим факелом пламени.

Предложенное техническое решение обладает существенными отличиями, т.к. признаки изобретения в других объектах техники не обнаружены.

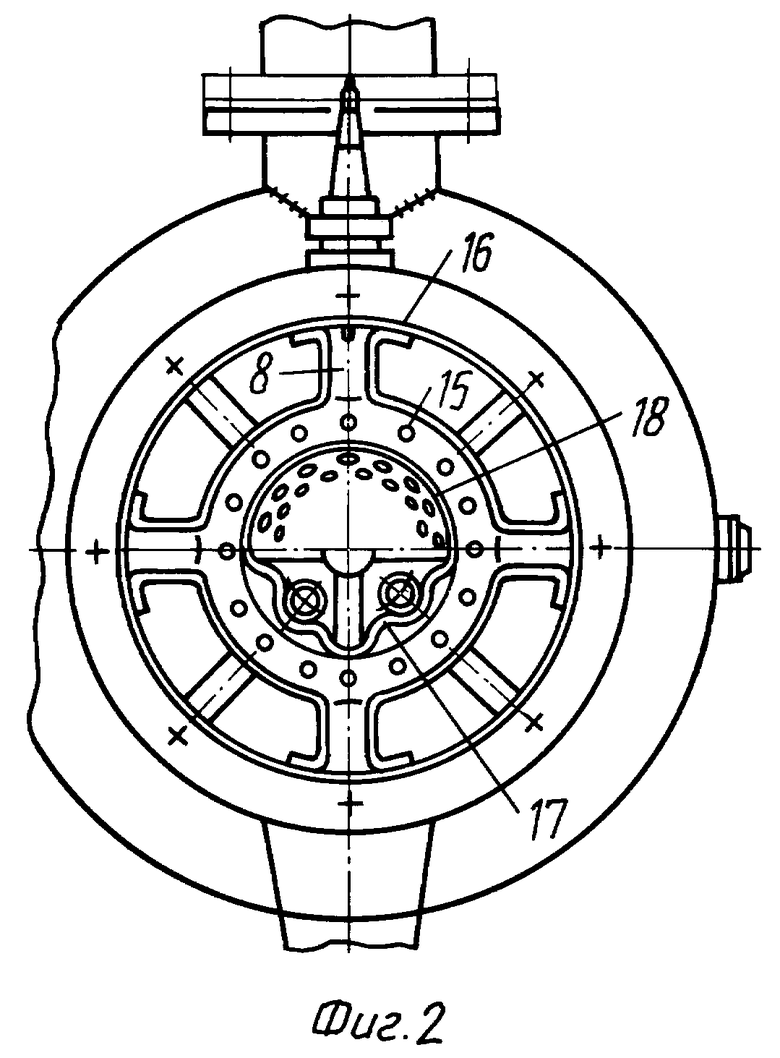

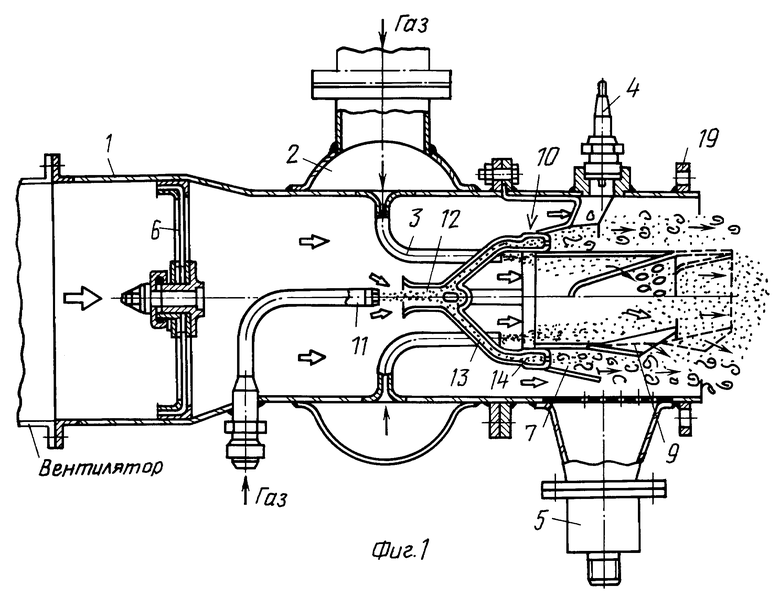

На фиг. 1 для примера показана принципиальная схема конструкции предлагаемой горелки; на фиг. 2 - вид на горелку сзади.

Как видно, горелка имеет разъемный по длине для упрощения изготовления и удобства сборки корпус 1 с ресивером 2, форсунки 3, искровую свечу автомобильного типа 4, датчик контроля наличия факела пламени 5 (обычно это или ионизационный, или фотодатчик), секторную поворотную заслонку 6, V-образный в сечении стабилизатор пламени 7 с радиальными уголками 8 и удлиненной внутренней полкой 9, карбюратор 10 с форсункой 11, приемным патрубком 12, сходящимися к оси Г-образными трубками 13 и коллектором 14 с отверстиями 15. Радиальные уголки 8 на концах имеют тонкостенные крышки 16, с помощью которых стабилизатор фиксируется, например, во фланцевом разъеме корпуса. Внутренняя полка 9 стабилизатора для интенсификации процесса горения может выполняться с продольными гофрами 17 или перфорацию 18 и выступать за пределы корпуса (на фиг. 1 показано пунктирными линиями). Для крепления горелки к печи или котлу корпус, имеет, например, фланец 19 с отверстиями под винты или шпильки, а для визуального наблюдения за факелом пламени - смотровой глазок (на фиг. не показано).

Геометрические размеры стабилизатора и карбюратора выбраны так, чтобы эффективная площадь сечений для прохода воздуха по центральному каналу составляла 0,2 - 0,6 от суммарной площади, и таким образом на максимальном режиме работы горелки обеспечивался αсм≃0,3 - 0,7, а по карбюратору при расходе газа через него ~10% от общего расхода αсм=0,7 - 1,2.

Уточнение проходных сечений стабилизатора и карбюратора, а также выбор длины внутренней полки в зависимости от заданной тепловой мощности и назначения горелки делается в ходе экспериментальной отработки.

Принцип работы горелки в составе автономного устройства заключается в следующем.

После нажатия кнопки "Пуск" системой автоматического управления работой горелки включается электромотор привода вентилятора, затем подается газ в форсунку 11 карбюратора и кратковременно искровой разряд на запальную свечу 4. При нормальном розжиге ТВС в полости стабилизатора и поступления сигнала от датчика контроля наличия факела пламени 5 горелка переводится на режим "дежурного" горения, обеспечивающего тепловую мощность примерно 10% от максимальной. Наличие у стабилизатора пламени удлиненной полки 9 и размещение его внутри корпуса исключает преждевременное и нежелательное захолаживание процесса горения ТВС карбюратора за стабилизатором и рассеивание тепла в объеме за горелкой, поэтому при поступлении газа в форсунки 3, в момент перехода на более высокий режим работы, высокотемпературный факел без задержки поджигает газ, который перед этим в достаточной степени успевает перемещаться с воздухом в центральном канале, в круг сечения которого на входе геометрически вписаны сопла форсунок горелки. Чтобы интенсифицировать процесс сжигания основной доли газа, внутренняя полка делается с продольными гофрами или с перфорацией. Тогда "бедный", но горячий, турбулизированный стабилизатором, периферийный поток быстрее перемешивается с "богатым" центральным потоком и ускоряет процесс сжигания газа с высокой полнотой сгорания в слабосветящемся факеле пламени.

Если по технологическому процессу длину факела пламени необходимо увеличить, то внутреннюю полку стабилизатора делают более длинной и так, чтобы ее выходная кромка выступала за пределы корпуса. В этом случае "богатый" центральный и "бедный" периферийные потоки вступают в контакт при существенно более низких скоростях, вследствие чего процесс сгорания ТВС центрального потока идет медленнее и с малым шумом, а факел пламени растягивается до 1,5 - 2,5 м.

По предлагаемому изобретению для горелки с тепловой мощностью 300 кВт выполнена эскизная компоновка (см. фиг. 1 и 2), на ее основе изготовлен работающий макет натуральной величины с внутренним диаметром корпуса 100 мм, кольцевым V-образным стабилизатором пламени, имеющим ширину по полкам и уголкам ~20 мм. На модели горелки проведена разовая экспериментальная проверка процесса сжигания сетевого природного газа с замером токсичных выбросов в атмосферу продуктов сгорания в виде CO, CO2, CH и NOx. Величина этих выбросов на максимальном режиме работы горелки с αсм=1,06 составили: по CO - следы, по CO2 - 11,3%, по CH - отсутствуют, по NO2 - отсутствуют, по NO - 65 мг/м3 (по ГОСТ 21204-83 допустимая норма по NOx оговорена 250 мг/м3), по дыму - отсутствуют. При снижении режима до αсм=2,5 выбросы NO плавно уменьшились до 14 мг/м3.

Поскольку исследования велись с пристыкованной к горелке трубой диаметром 0,4 и длиной 2,5 м с отверстиями по образующей, то на всех режимах работы оценивалась длина факела пламени, которая, например, на максимальном режиме зафиксирована около 1,5 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1994 |

|

RU2118753C1 |

| ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1993 |

|

RU2107869C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2133411C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2162953C2 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2002 |

|

RU2234030C2 |

| ВОСПЛАМЕНИТЕЛЬ | 1994 |

|

RU2103610C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2168041C2 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2001 |

|

RU2187756C1 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2001 |

|

RU2234029C2 |

Изобретение относится к газогорелочным устройствам с принудительной подачей воздуха, работающим преимущественно на природном газе и предназначенным для применения в автоматизированных котельных крышного типа, в промышленных печах металлургических производств и асфальтовых заводов и др., где требуется тепловая мощность до 1500 кВт. В газовоздушной горелке применен кольцевой V-образный в сечении стабилизатор пламени с карбюратором, который обеспечивает по центральному каналу горелки эффективное сжигание основной доли топливовоздушной смеси в широком диапазоне длины некоптящего факела пламени с низким уровнем выбросов токсичных выделений в продуктах сгорания в виде СО и NOx. 1 з.п. ф-лы, 2 ил.

| SU 914875 A, 23.03.82 | |||

| Ляндо И.М | |||

| Сжигание топочного мазута и газа в промышленных котельных.-Л.: Госэнергоиздат, 1963, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| АКУСТИЧЕСКАЯ ФОРСУНКА | 1996 |

|

RU2103601C1 |

| US 4102651 A, 25.07.78 | |||

| Тормозное управление пассажирского вагона | 1988 |

|

SU1595717A1 |

| РЕЖУЩАЯ ПЛАСТИНА И ТОРЦОВО-ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2014 |

|

RU2555295C1 |

Авторы

Даты

2000-03-20—Публикация

1997-03-12—Подача