Настоящее изобретение относится к аддуктам дихлорида магния и этанола, которые отличаются определенными химическими и физическими свойствами. Аддукты согласно настоящему изобретению являются особенно полезными в качестве предшественников каталитических компонентов для полимеризации олефинов.

В данной области хорошо известны спиртовые аддукты MgCl2 и их использование в получении каталитических компонентов для полимеризации олефинов.

В международной патентной заявке WO 98/44009 описаны спиртовые аддукты MgCl2, имеющие улучшенные характеристики и отличающиеся определенной рентгеновской дифрактограммой, в которой в интервале дифракционных углов 2θ от 5° до 15° три главные дифракционные линии присутствуют при дифракционных углах 2θ, составляющих 8,8±0,2°, 9,4±0,2° и 9,8±0,2°, причем наиболее интенсивная дифракционная линия наблюдается при 2θ=8,8±0,2°, и интенсивность двух других дифракционных линий составляет, по меньшей мере, 0,2 от интенсивности наиболее интенсивной дифракционной линии. Указанные аддукты могут иметь формулу MgCl2·mEtOH·nH2O, где m составляет от 2,2 до 3,8, и n составляет от 0,01 до 0,6. Каталитические компоненты, полученные из этих аддуктов, обладают высокой полимеризационной активностью.

Однако аддукты и полученные из них катализаторы могут страдать определенной морфологической нестабильностью, которая в процессе получения катализатора или полимеризации приводит к разрушению катализатора или полимера. Считается, что это разрушение может быть обусловлено определенной механической хрупкостью частиц.

В качестве попытки повышения морфологической устойчивости перед взаимодействием с соединением титана аддукт подвергают удалению спирта, что увеличивает пористость конечного катализатора. Такая обработка может повышать стабильность частиц аддукта и получаемого из него катализатора, но также значительно уменьшает активность катализатора.

В международной патентной заявке WO 2004/026920 предложено получение аддуктов, содержащих повышенное количество спирта и отличающихся определенной рентгеновской дифрактограммой. Эти аддукты, если их использовать в неизменном виде в качестве каталитического компонента, способны производить катализаторы с повышенной активностью. С другой стороны, если аддукты частично теряют спирт перед взаимодействием с соединением Ti, образуется катализатор с более высокой пористостью по сравнению с катализатором, полученным из аддуктов, имеющих такое же количество спирта непосредственно при получении и без удаления спирта. Однако морфологическая стабильность аддуктов все же остается неудовлетворительной, поскольку при получении катализатора в крупномасштабном оборудовании разрушается большое количество частиц катализатора.

В настоящее время авторы обнаружили новые аддукты MgCl2·mEtOH, которые обладают особыми химическими и физическими свойствами и способны производить каталитические компоненты, обладающие высокой активностью и морфологической стабильностью.

В частности, аддукты согласно настоящему изобретению отличаются повышенной механической прочностью по сравнению с аддуктами предшествующего уровня техники, имеющими такое же содержание спирта. О такой повышенной механической прочности свидетельствует повышенная устойчивость частиц к разрушению под действием ультразвуковых волн.

Кроме того, частичное удаление спирта из аддуктов позволяет получать каталитические компоненты, которые производят полимеры, обладающие повышенной пористостью по сравнению с полимерами, полученными с помощью катализаторов предшествующего уровня техники.

Соответственно, задачей настоящего изобретения является аддукт, содержащий хлорид магния и этанол, в котором молярное соотношение этанола и хлорида магния составляет от 2 до 5, и соотношение среднего радиуса пор, определенного методом ртутной порометрии и выраженного в ангстремах, и числа моль этанола, составляет более чем 500.

Указанное соотношение составляет предпочтительно более чем 540 и более предпочтительно более чем 600, и соответствующее молярное соотношение этанола и хлорида магния составляет предпочтительно от 2,2 до 4,5 и более предпочтительно от 2,5 до 4,2. Аддукты, имеющие указанные выше характеристики, можно получать, используя следующий способ. На первой стадии MgCl2, этанол и соответствующее количество воды приводят в контакт, систему нагревают до температуры плавления аддукта MgCl2 и спирта или выше и выдерживают в указанных условиях, чтобы получить полностью расплавленный аддукт. В частности, аддукт выдерживают предпочтительно при температуре, равной или превышающей его температуру плавления, в условиях перемешивания в течение периода времени, составляющего или превышающего 2 часа, от 2 до 50 часов и более предпочтительно от 5 до 40 часов. Благодаря тому, что оба соединения (MgCl2 и EtOH) обладают высокой гигроскопичностью, при использовании стандартных методик в конечном аддукте присутствует определенное количество воды, обычно составляющее приблизительно от 0,4 до 0,5% масс. При использовании настоящего способа было обнаружено, что можно получать вышеуказанное соотношение среднего радиуса пор и числа моль этанола путем введения дополнительного количества воды таким образом, чтобы довести его содержание до уровня, составляющего, по меньшей мере, 0,8%, предпочтительно, по меньшей мере, 1%, более предпочтительно, по меньшей мере, 1,5% и наиболее предпочтительно, по меньшей мере, 2% от суммарной массы смеси MgCl2, этанола и воды. В особенно предпочтительном аспекте количество воды составляет от 1% до 5% по отношению к суммарной массе аддукта. В пересчете на молярное соотношение MgCl2 и воды, оно может составлять от 0,1 до 0,5.

Указанный расплавленный аддукт затем эмульгируют в жидкой среде, которая не смешивается с ним и является химически инертной по отношению к нему, и, наконец, аддукт быстро охлаждают, вводя его в контакт с инертной охлаждающей жидкостью, в результате чего происходит затвердевание аддукта. Кроме того, перед извлечением твердых частиц считается предпочтительным выдерживать их в охлаждающей жидкости при температуре, составляющей от -10 до 25°C, в течение времени, составляющего от 1 до 24 часов. Вследствие характеристик данного способа, состав конечного аддукта практически соответствует исходному составу.

Эмульгирующая жидкая среда может представлять собой любую жидкость, которая не смешивается с расплавленным аддуктом и является химически инертной по отношению к нему. Например, можно использовать алифатические, ароматические или циклоалифатические углеводороды, а также кремнийорганические масла. Алифатические углеводороды, такие как вазелиновое масло, являются особенно предпочтительными.

Жидкость для резкого охлаждения предпочтительно выбирают из углеводородов, которые находятся в жидком состоянии при температурах, составляющих от -30 до 30°C. Среди них предпочтительными являются пентан, гексан, гептан или их смеси.

В варианте вышеуказанного способа частицы дихлорида магния диспергируют в инертной жидкости, которая не смешивается с расплавленным аддуктом и является химически инертной по отношению к нему, систему нагревают до температуры, равной или превышающей температуру плавления образующегося аддукта, и затем добавляют желаемое количество смеси этанола и воды в паровой фазе. Температуру выдерживают на таких уровнях, чтобы аддукт был полностью расплавленным. После получения аддукта в расплавленной форме процесс следует описанной выше стадии.

Жидкость, в которой диспергируют MgCl2, относится к такому же типу эмульгирующей жидкости, как описано выше.

Всеми этими способы получают твердые аддукты, имеющие практически сферическую морфологию частиц, средний диаметр которых составляет от 5 до 150 мкм, и которые являются весьма подходящими при получении сферических частиц каталитических компонентов для полимеризации олефинов и, в частности, для газофазного способа полимеризации. Термин «практически сферическая морфология» означает, что эти частицы имеют соотношение размеров вдоль наибольшей и наименьшей оси, составляющее не более чем 1,5 и предпочтительно менее чем 1,3.

Определенная ртутной порометрией пористость полученных таким способом аддуктов составляет от 0,05 до 0,2 см3/г, причем средний радиус пор составляет от 0,18 до 0,35 мкм, предпочтительно от 0,2 до 0,3 мкм. Полученные таким способом аддукты выдерживают ультразвуковую обработку значительно лучше, чем аддукты предшествующего уровня техники, имеющие такое же содержание спирта, но меньшее соотношение радиуса пор и числа моль спирта. По существу, скорость уменьшения среднего размера частиц (P50) после пятиминутной обработки в условиях, описанных ниже, является значительно меньшей в случае аддуктов согласно настоящему изобретению, чем в случае аддуктов предшествующего уровня техники. В частности, значение P50 для аддукта согласно настоящему изобретению после обработки составляет приблизительно 75% исходного значения, в то время как в случае аддукта предшествующего уровня техники это уменьшение составляет приблизительно 50%. Кроме того, распределение частиц по размеру (шаг распределения) в случае аддуктов согласно настоящему изобретению сохраняется намного лучше, чем в случае аддуктов предшествующего уровня техники. После ультразвуковой обработки размер частиц аддуктов предшествующего уровня техники оказывается диспергированным в значительно большей степени, чем для аддукта согласно настоящему изобретению.

В процессе взаимодействия с соединениями переходных металлов аддукты согласно настоящему изобретению образуют соответствующие каталитические компоненты для полимеризации олефинов.

Аддукты могут взаимодействовать с соединением переходного металла в неизменном виде или, альтернативно, их можно подвергать предварительной стадии удаления спирта.

Среди соединений переходных металлов особенно предпочтительными являются соединения титана формулы Ti(OR)nXy-n, где n составляет от 0 до y, y представляет собой валентность титана, X представляет собой атом хлора, и R представляет собой углеводородный радикал, предпочтительно алкильный радикал, содержащий от 1 до 10 атомов углерода, или группу COR. Среди них особенно предпочтительными являются соединения титана, содержащие, по меньшей мере, одну связь Ti-Cl, такие как хлориды или хлоралкоголяты титана. Предпочтительные конкретные соединения титана представляют собой TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl. Предпочтительно реакцию осуществляют, суспендируя аддукт в холодном TiCl4 (как правило, при 0°C); затем полученную таким способом смесь нагревают до температуры от 80 до 130°C и выдерживают при этой температуре в течение периода от 0,5 до 2 часов. Затем удаляют избыток TiCl4 и извлекают твердый компонент. Обработку TiCl4 можно осуществлять один или несколько раз.

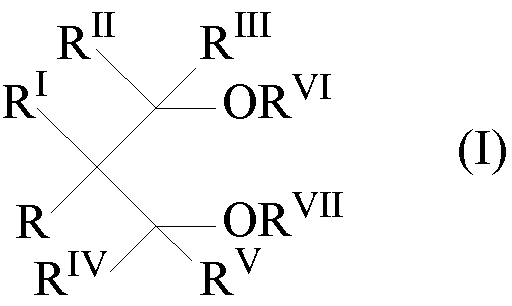

Взаимодействие соединения переходного металла и аддукта можно также осуществлять, когда присутствует электронодонорное соединение (внутренний донор), в частности, когда должен быть получен стереоспецифичный катализатор полимеризации олефинов. В качестве указанного электронодонорного соединения могут быть выбраны сложные эфиры, простые эфиры, амины, силаны и кетоны. В частности, предпочтительными являются алкиловые и ариловые сложные эфиры моно- или поликарбоновых кислот, такие как например, сложные эфиры бензойной, фталевой, малоновой и янтарной кислот. Конкретные примеры таких сложных эфиров представляют собой н-бутилфталат, диизобутилфталат, ди-н-октилфталат, диэтил-2,2-диизопропилсукцинат, диэтил-2,2-дициклогексилсукцинат, этилбензоат и п-этоксиэтилбензоат. Кроме того, может оказаться преимущественным использование простых 1,3-диэфиров формулы:

где R, RI, RII, RIII, RIV и RV, которые являются одинаковыми или отличаются друг от друга, представляют собой атомы водорода или углеводородные радикалы, содержащие 1-18 атомов углерода, и RVI и RVII, которые являются одинаковыми или отличаются друг от друга, имеют такое же значение, как R-RV, за исключением того, что они не могут представлять собой атомы водорода; одна или более групп R-RVII могут быть соединены с образованием цикла. Простые 1,3-диэфиры, в которых RVI и RVII выбраны из C1-C4алкильных радикалов, являются особенно предпочтительными. Кроме того, в качестве доноров можно использовать сложные эфиры диолов, которые описаны в патенте США 7388061.

Молярное соотношение присутствующего электронодонорного соединения и магния составляет, как правило, от 1:4 до 120.

Предпочтительно, частицы твердых каталитических компонентов воспроизводят частицы проиллюстрированных выше твердых аддуктов, проявляя, таким образом, практически сферическую морфологию и средний диаметр, составляющий от 5 до 150 мкм.

Как указано выше, перед взаимодействием с соединением переходного металла, аддукты согласно настоящему изобретению можно также подвергать обработке для удаления спирта для снижения содержания спирта и увеличения пористости самого аддукта. Удаление спирта можно осуществлять согласно известным способам, таким как способы, описанные в европейском патенте EP-A-395083. В зависимости от степени обработки для удаления спирта, можно получать частично лишенные спирта аддукты, в которых содержание этанола составляет, как правило, от 0,1 до 3 моль спирта на 1 моль MgCl2, и пористость (определенная описанным ниже методом ртутной порометрии) составляет более чем 0,15 см3/г и предпочтительно от 0,2 до 1,5 см3/г, и поры имеют средний радиус, составляющий от 0,14 до 0,3 мкм, предпочтительно от 0,15 до 0,3 мкм.

Среди этого класса особый интерес представляют лишенные спирта аддукты, содержащие от 1 до 3 моль спирта, у которых пористость составляет от 0,15 до 1,5 см3/г. После обработки для удаления спирта аддукты подвергают взаимодействию с соединением переходного металла, согласно описанным выше способам, чтобы получать твердые каталитические компоненты. Когда обработку для удаления спирта осуществляют термически, вода не удаляется или удаляется только в ограниченной степени. Таким образом, ее относительное содержание в конечном частично лишенном спирта аддукте может составлять больше, чем в исходном аддукте.

Как указано выше, твердые каталитические компоненты согласно настоящему изобретению проявляют пористость (определенную методом ртутной порометрии), которая составляет более чем 0,2 см3/г, предпочтительно от 0,25 до 2 см3/г. Каталитические компоненты, содержащие продукт реакции соединения переходного металла и аддукта MgCl2 и спирта, который, в свою очередь, получают частичным удалением спирта из аддуктов согласно настоящему изобретению, неожиданно проявляют улучшенный баланс свойств, таких как полимеризационная активность, стереоспецифичность, морфологическая стабильность (снижение уровня разрушения полимера) и пористость полимера, по сравнению с каталитическими компонентами, полученными из лишенных спирта аддуктов предшествующего уровня техники. Особый интерес представляет катализатор, полученный взаимодействием соединения переходного металла и лишенных спирта аддуктов, содержащих от 1 до 3 моль спирта. Полученные таким способом катализаторы, как правило, проявляют более высокую активность и стереоспецифичность, а также улучшенный баланс свойств полимера, таких как пористость и меньшая процентная степень разрушения (морфологическая стабильность), по сравнению с катализатором, полученным из аддуктов, которые описаны в международной патентной заявке WO 2004/026920.

Каталитические компоненты согласно настоящему изобретению образуют катализаторы полимеризации α-олефинов CH2=CHR, где R представляет собой атом водорода или углеводородный радикал, содержащий 1-12 атомов углерода, путем взаимодействия с алкилалюминиевыми соединениями. Алкилалюминиевое соединение предпочтительно выбирают из числа триалкилалюминиевых соединений, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Кроме того, можно использовать галогениды алкилалюминия, гидриды алкилалюминия или сесквихлориды алкилалюминия, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными триалкилалюминиевыми соединениями. Соотношение Al/Ti превышает 1 и, как правило, составляет от 20 до 2000.

В случае стереорегулярной полимеризации α-олефинов, таких как, например, пропилен и 1-бутен, электронодонорное соединение (внешний донор), в качестве которого может быть выбрано такое же или соединение, как внутренний донор, или другое соединение, можно использовать для получения катализаторов, описанных выше. В том случае, где внутренний донор представляет собой сложный эфир поликарбоновой кислоты, в частности, фталат, в качестве внешнего донора предпочтительно выбирают соединения кремния, содержащие, по меньшей мере, связь Si-OR и имеющие формулу R1 aR2 bSi(OR3)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 3, и сумма (a+b+c) равна 4; R1, R2 и R3 представляют собой алкильные, циклоалкильные или арильные радикалы, содержащие 1-18 атомов углерода. Особенно предпочтительными являются соединения кремния, в которых a=1, b=1, c=2, в качестве, по меньшей мере, одной из групп R1 и R2 выбраны разветвленные алкильные, циклоалкильные или арильные группы, содержащие от 3 до 10 атомов углерода, и R3 представляет собой C1-C10алкильную группу, в частности, метильную группу. Примеры таких предпочтительных соединений кремния представляют собой метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан. Кроме того, предпочтительными являются также соединения кремния, в которых a=0, c=3, R2 представляет собой разветвленную алкильную или циклоалкильную группу, и R3 представляет собой метильную группу. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и трет-гексилтриметоксисилан. Кроме того, в качестве внешнего донора можно использовать простые 1,3-диэфиры, формула которых описана выше. Однако в том случае, где простые 1,3-диэфиры используют в качестве внутренних доноров, внешний донор можно не использовать, поскольку стереоспецифичность катализатора уже является достаточно высокой.

Как указано выше, компоненты согласно настоящему изобретению и полученные из них катализаторы находят применение в способах (со)полимеризации олефинов формулы CH2=CHR, где R представляет собой атом водорода или углеводородный радикал, содержащий 1-12 атомов углерода.

Катализаторы согласно настоящему изобретению можно использовать в любом из способов полимеризации олефинов, которые известны в данной области. Их можно использовать, например, для суспензионной полимеризации, используя в качестве разбавителя инертный углеводородный растворитель, или для полимеризации в массе, используя жидкий мономер (например, пропилен) в качестве реакционной среды. Кроме того, их можно также использовать в способе полимеризации, осуществляемом в газофазном режиме с использованием одного или нескольких реакторов с псевдоожиженным слоем катализатора или механически перемешиваемым слоем катализатора.

Полимеризацию осуществляют, как правило, при температуре, составляющей от 20 до 120°C, предпочтительно от 40 до 80°C. Когда полимеризацию осуществляют в газофазном режиме, рабочее давление составляет, как правило, от 0,1 до 10 МПа, предпочтительно от 1 до 5 МПа. При полимеризации в массе рабочее давление составляет, как правило, от 1 до 6 МПа, предпочтительно от 1,5 до 4 МПа.

Катализаторы согласно настоящему изобретению являются весьма полезными для получения широкого разнообразия полиолефиновых продуктов. Конкретными примерами олефиновых полимеров, которые можно получать, являются: этиленовые полимеры высокой плотности (HDPE), у которых плотность составляет более чем 0,940 г/см3, представляющие собой этиленовые гомополимеры и сополимеры этилена с α-олефинами, содержащими от 3 до 12 атомов углерода; линейные полиэтилены низкой плотности (LLDPE), у которых плотность составляет менее чем 0,940 г/см3; и полиэтилены очень низкой и ультранизкой плотности (VLDPE и ULDPE), у которых плотность составляет, соответственно, менее чем 0,920 г/см3 и 0,880 г/см3, представляющие собой сополимеры этилена с одним или несколькими α-олефинами, содержащими от 3 до 12 атомов углерода, где молярное содержание звеньев, образованных из этилена, составляет более чем 80%; изотактические полипропилены и кристаллические сополимеры пропилена и этилена и/или других α-олефинов, в которых массовое содержание звеньев, образованных из пропилена, составляет более чем 85%; сополимеры пропилена и 1-бутена, в которых массовое содержание звеньев, образованных из 1-бутена, составляет от 1 до 40%; гетерофазные сополимеры, содержащие кристаллическую полипропиленовую матрицу и аморфную фазу, которые представляют собой сополимеры пропилена с этиленом и/или другими α-олефинами.

Следующие примеры представлены для иллюстрации настоящего изобретения, но не для его ограничения.

Исследование

Пористость и удельную поверхность с помощью азота определяли методом Брунаэура-Эммета-Теллера (BET), используя поромер SORPTOMATIC 1900 фирмы Carlo Erba.

Определение пористости и удельной поверхности с помощью ртути

Измерение осуществляли, используя поромер серии Pascal 240 фирмы Carlo Erba.

Пористость определяли, вводя ртуть под давлением. Для этого измерения использовали калиброванный дилатометр CD3P, имеющий диаметр капилляра 3 мм (Carlo Erba), присоединенный к резервуару с ртутью и создающему высокий вакуум насосу. Навеску образца помещали в дилатометр. Затем прибор помещали в условия высокого вакуума, составляющего менее 0,1 мм рт. ст. (13,33 Па), и выдерживали в этих условиях в течение 20 минут. Дилатометр затем присоединяли к резервуару с ртутью и допускали медленное втекание в прибор ртути до достижения уровня, отмеченного на дилатометре на высоте 10 см. Клапан, который присоединяет дилатометр к вакуумному насосу, закрывали, и затем давление ртути постепенно увеличивали, нагнетая азот до уровня 140 кг/см2 (13,73 МПа). Под действием давления ртуть поступает в поры, и уровень давления снижается в зависимости от пористости материала.

Пористость (см3/г) (для носителей и катализаторов с размером пор до 1 мкм и для полимеров с размером пор до 10 мкм) и кривую распределения пор вычисляли непосредственно по интегральной кривой распределения пор, которая представляет собой функцию значений уменьшения объема ртути и приложенного давления (все эти данные измеряет и обрабатывает соединенный с поромером компьютер, на котором установлено специальное программное обеспечение Pascal, поставляемое фирмой Carlo Erba).

Средний размер пор определяли как средневзвешенное значение по кривой распределения пор по размеру, суммируя все значения, полученные путем умножения относительного объема каждой фракции пор в интервале кривой на средний радиус пор указанной фракции, и деля на 100 полученную таким способом сумму.

Ультразвуковое исследование механической стабильности

Для морфологического исследования образцов носителя и катализатора использовали ультразвуковой прибор Mastersizer 2000 фирмы Malvern. Анализатор размера частиц Mastersizer 2000, как правило, состоит из трех блоков:

1) оптический блок: оптический волоконный блок, подходящий для измерений твердых веществ с размером частиц от 0,02 до 2000 мкм, оборудованный двумя источниками лазерного излучения, включая красный гелий-неоновый лазер, имеющий мощность 5 мВт и длину волны 633 нм, и синий (диодный) лазер, имеющий длину волны 450 нм;

2) блок отбора проб: автоматический блок отбора проб Hidro 2000S для объемов от 50 до 120 мл, оборудованный внутренним резервуаром, центрифужным насосом, смесителем и ультразвуковым зондом, имеющим выходную мощность 40 Вт;

3) блок персонального компьютера: портативный персональный компьютер серии Pentium фирмы LG с установленным профессиональным программным обеспечением фирмы Malvern для операционной системы Windows 2000 или NT, использующий способ обработки данных согласно оптической теории Ми (Mie); показатель преломления образца составлял 1,596, и показатель преломления н-гептана составлял 1,39.

Описание метода

Для измерений в качестве диспергирующего вещества использовали н-гептан, содержащий 2 г/л антистатика Span 80. В измерительную ячейку загружали диспергирующее вещество, при этом скорость насоса/мешалки устанавливали на уровне 2205 об/мин. Затем проводили фоновое измерение. Затем загружали образец, используя специальное устройство для загрузки твердых веществ или суспензий. Затем на мониторе наблюдали затенение. Когда был достигнут равновесный уровень затемнения, образец подвергали воздействию ультразвуковых волн, устанавливая интенсивность ультразвукового зонда до максимального уровня (100%) с помощью регулятора и выдерживая ее в течение 10 секунд; стабильность образца затем определяли, измеряя распределение частиц по размеру с помощью анализатора фирмы Malvern. Затем сохраняли полученные данные и проводили дополнительную ультразвуковую обработку, суммарная продолжительность которой составляла 5 минут. Хотя ультразвуковой обработке подвергали один и тот же образец, данные о распределении частиц по размеру сохраняли в различные сроки, выполняя обработку данных в желательные для анализов сроки. После завершения пятиминутного исследования, отбирали образец суспензии, который использовали для оптических наблюдений, а также снимали фотографию, чтобы продемонстрировать воздействие ультразвуковой обработки на морфологическую стабильность образца.

Средний размер частиц и распределение частиц по размеру для аддукта и катализаторов

Эти исследования осуществляли, используя такой же прибор и способ, как описано для исследования механической стабильности. Единственное различие заключалось в том, что перед определением распределения частиц по размеру образец подвергали ультразвуковой обработке в течение 30 секунд.

Средний размер частиц обозначали как P50.

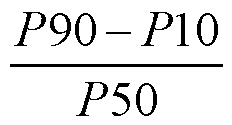

Распределение частиц по размеру (шаг распределения) вычисляли по формуле  , где P90 представляет собой такое значение диаметра, что 90% суммарного объема частиц имеют диаметр меньше этого значения; P10 представляет собой такое значение диаметра, что 10% суммарного объема частиц имеют диаметр меньше этого значения, и P50 представляет собой такое значение диаметра, что 50% суммарного объема частиц имеют диаметр меньше этого значения.

, где P90 представляет собой такое значение диаметра, что 90% суммарного объема частиц имеют диаметр меньше этого значения; P10 представляет собой такое значение диаметра, что 10% суммарного объема частиц имеют диаметр меньше этого значения, и P50 представляет собой такое значение диаметра, что 50% суммарного объема частиц имеют диаметр меньше этого значения.

Примеры

Общая методика получения каталитического компонента

В однолитровый стальной реактор, оборудованный мешалкой, вводили 500 см3 TiCl4 при 0°C; при комнатной температуре в ходе перемешивания вводили 30 г аддукта вместе с таким количеством диизобутилфталата в качестве внутреннего донора, чтобы получить молярное соотношение Mg и донора, составляющее 8. Весь реактор нагревали до 100°C в течение 90 минут, и эти условия поддерживали в течение 60 минут. Перемешивание прекращали, и через 15 минут жидкую фазу отделяли от осажденной твердой фазы при температуре, поддерживаемой на уровне 100°C. Последующую обработку твердой фазы осуществляли добавлением 500 см3 TiCl4, нагреванием смеси при 110°C в течение 10 минут и поддерживанием указанных условий в течение 30 минут при перемешивании со скоростью 500 об/мин. Затем перемешивание прекращали, и через 30 минут жидкую фазу отделяли от осажденной твердой фазы при температуре, поддерживаемой на уровне 110°C. Две последующие обработки твердой фазы осуществляли добавлением 500 см3 TiCl4, нагреванием смеси до 120°C в течение 10 минут и поддерживанием указанных условий в течение 30 минут при перемешивании со скоростью 500 об/мин. Затем перемешивание прекращали, и через 30 минут жидкую фазу отделяли от осажденной твердой фазы при температуре, поддерживаемой на уровне 120°C. Затем три раза промывали по 500 см3 безводного гексана при 60°C, и три раза промывали по 500 см3 безводного гексана при комнатной температуре. Полученный твердый каталитический компонент затем сушили при пониженном давлении в атмосфере азота при температуре, составляющей от 40 до 45°C.

Общая методика исследования полимеризации

Использовали четырехлитровый стальной автоклав, оборудованный мешалкой, манометром, термометром, системой ввода катализатора, линиями ввода мономера и термостатирующей рубашкой. В реактор загружали 0,01 г твердого каталитического компонента, 0,76 г TEAL, 0,06 г циклогексилметилдиметоксисилана, 3,2 л пропилена и 2,0 л водорода. Систему нагревали до 70°C в течение 10 минут при перемешивании и поддерживали эти условия в течение 120 минут. После окончания полимеризации полимер извлекали, удаляя любые непрореагировавшие мономеры, и сушили в вакууме.

Пример 1

В резервуарный реактор, оборудованный мешалкой IKA RE 166 и содержащий 1062 г безводного EtOH при -8°C, вводили при перемешивании 547 г MgCl2 и 11 г воды. Когда введение MgCl2 было завершено, температуру увеличивали до 108°C и поддерживали на этом уровне в течение 20 часов. Затем, поддерживая температуру на уровне 108°C, с помощью дозирующего насоса вводили расплав при скорости 62 мл/мин и одновременно с помощью дозирующего насоса вводили минеральное масло OB55 при скорости 225 мл/мин в эмульгирующий блок, работающий при скорости вращения 2800 об/мин и производящий эмульсию расплава в масле. В процессе непрерывного введения расплава и масла смесь при температуре, составлявшей приблизительно 108°C, непрерывно выпускали в резервуар, содержащий 22 л холодного гексана, который выдерживали при перемешивании и охлаждении таким образом, чтобы его конечная температура не превышала 12°C. Через 24 часа твердые частицы аддукта извлекали, затем промывали гексаном и сушили при 40°C в вакууме. Анализ состава показал, что частицы содержали 63% масс. EtOH и 1,0% масс. воды, и остальную массу составлял MgCl2. Пористость, обусловленная порами, не превышающими 1 мкм, составляла 0,106 см3/г, в то время как средний радиус пор составлял 2204. Средний размер частиц (P50) материала составлял 67,8 мкм. Шаг распределения составлял 1,6.

Затем указанный аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше, и соответствующие результаты представлены в таблице 2. Кроме того, образец полученных таким способом частиц аддукта подвергали испытанию на механическую стабильность путем ультразвуковой обработки, осуществляемой согласно описанному выше способу. После пятиминутной обработки значение P50 становилось равным 52,5 мкм, в то время как шаг распределения оставался неизменным (1,6).

Пример 2

Следовали такой же методике, как описано в примере 1, за исключением того, что вводили 20 г воды.

Анализ состава показал, что частицы содержали 63,5% масс. EtOH и 1,9% масс. воды, и остальную массу составлял MgCl2. Пористость, обусловленная порами, не превышающими 1 мкм, составляла 0,152 см3/г, в то время как средний радиус пор составлял 2610. Средний размер частиц (P50) материала составлял 71,1 мкм. Шаг распределения составлял 1,8. Затем указанный аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше, и соответствующие результаты представлены в таблице 2. Кроме того, образец полученных таким способом частиц аддукта подвергали испытанию на механическую стабильность путем ультразвуковой обработки, осуществляемой согласно описанному выше способу. После пятиминутной обработки значение P50 становилось равным 53,8 мкм, в то время как шаг распределения становился равным 2,0.

Сравнительный пример 3

Аддукт MgCl2·EtOH, полученный согласно методике примера 1, за исключением того, что использовали меньшее количество воды. Анализ состава показал, что частицы содержали 64,4% масс. EtOH и 0,5% масс. воды, и остальную массу составлял MgCl2. Пористость, обусловленная порами, не превышающими 1 мкм, составляла 0,115 см3/г, в то время как средний радиус пор составлял 1640. Средний размер частиц (P50) материала составлял 67,3 мкм. Шаг распределения составлял 1,5. Затем указанный аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше, и соответствующие результаты представлены в таблице 2.

Кроме того, образец полученных таким способом частиц аддукта подвергали испытанию на механическую стабильность путем ультразвуковой обработки, осуществляемой согласно описанному выше способу. После пятиминутной обработки значение P50 становилось равным 33,8 мкм, в то время как шаг распределения становился равным 2,6.

Пример 4

Аддукт, полученный согласно методике примера 2, подвергали термическому удалению спирта в токе азота до тех пор, пока содержание EtOH не достигало уровня 54,3% масс., в то время как содержание воды составляло 1,8% масс. Аддукт, лишенный спирта таким способом, показывал пористость 0,258 см3/г и средний радиус пор 1774. Затем указанный лишенный спирта аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше. Результаты представлены в таблице 2.

Пример 5

Аддукт, полученный согласно методике примера 2, подвергали термическому удалению спирта в потоке азота до тех пор, пока содержание EtOH не достигало уровня 55,6% масс., в то время содержание воды составляло 1,8% масс. Аддукт, лишенный спирта таким способом, показывал пористость 0,237 см3/г и средний радиус пор 1807. Затем указанный лишенный спирта аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше. Результаты представлены в таблице 2.

Пример 6

Аддукт, полученный согласно методике примера 2, подвергали термическому удалению спирта в токе азота до тех пор, пока содержание EtOH не достигало уровня 57,5% масс., в то время содержание воды составляло 1,8% масс. Аддукт, лишенный спирта таким способом, показывал пористость 0,151 см3/г и средний радиус пор 2065. Затем указанный лишенный спирта аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше. Результаты представлены в таблице 2.

Сравнительный пример 7

Аддукт, полученный согласно методике сравнительного примера 3, подвергали термическому удалению спирта в токе азота до тех пор, пока содержание EtOH не достигало уровня 57,2% масс., и содержание воды составляло 0,4% масс. Аддукт, лишенный спирта таким способом, показывал пористость 0,229 см3/г и средний радиус пор 1069. Затем указанный лишенный спирта аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше. Результаты представлены в таблице 2.

Сравнительный пример 8

Аддукт, полученный согласно методике сравнительного примера 3, подвергали термическому удалению спирта в токе азота до тех пор, пока содержание EtOH не достигало уровня 54% масс., и содержание воды составляло 0,4% масс. Аддукт, лишенный спирта таким способом, показывал пористость 0,249 см3/г и средний радиус пор 1155. Затем указанный лишенный спирта аддукт использовали для получения, согласно общей методике, каталитического компонента, свойства которого представлены в таблице 1. Катализатор затем использовали в исследовании полимеризации, осуществляемом согласно методике, описанной выше. Результаты представлены в таблице 2.

% масс.

% масс.

% масс.

(см3/г)

| название | год | авторы | номер документа |

|---|---|---|---|

| АДДУКТЫ ДИХЛОРИД МАГНИЯ - СПИРТ И ПОЛУЧАЕМЫЕ ИЗ НИХ КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ | 2011 |

|

RU2576523C2 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЕ КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2014 |

|

RU2619109C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2045537C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2737832C1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2010 |

|

RU2522439C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2002 |

|

RU2308461C2 |

| МАГНИЙДИХЛОРИДСОДЕРЖАЩИЕ АДДУКТЫ И КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ, ПОЛУЧЕННЫЕ С НИМИ | 2003 |

|

RU2342998C2 |

| АДДУКТЫ ДИХЛОРИД МАГНИЯ-СПИРТ И КОМПОНЕНТЫ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЕ ИЗ НИХ | 2004 |

|

RU2330863C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОРЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2007 |

|

RU2444532C2 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 2016 |

|

RU2721530C2 |

Изобретение относится к твердому аддукту, содержащему хлорид магния и этанол. Молярное соотношение этанола и хлорида магния в аддукте составляет от 2 до 5, и соотношение среднего радиуса пор, определенного методом ртутной порометрии и выраженного в ангстремах, и количества моль этанола составляет более чем 500. Аддукт имеет пористость от 0,05 до 0,2 см3/г и средний радиус пор от 0,18 до 0,35 мкм согласно ртутной порометрии. Также предложены твердые каталитические компоненты для полимеризации олефинов, катализатор полимеризации олефинов и способ полимеризации олефинов. Твердый аддукт отличается повышенной механической прочностью и позволяет получить каталитические компоненты, с помощью которых можно получить полимеры, обладающие повышенной пористостью. 4 н. и 9 з.п. ф-лы, 2 табл., 8 пр.

1. Твердый аддукт, содержащий хлорид магния и этанол, в котором молярное соотношение этанола и хлорида магния составляет от 2 до 5, и соотношение среднего радиуса пор, определенного методом ртутной порометрии и выраженного в ангстремах, и количества моль этанола, составляет более чем 500 и имеющий пористость от 0,05 до 0,2 см3/г и средний радиус пор от 0,18 до 0,35 мкм согласно ртутной порометрии.

2. Твердый аддукт по п.1, в котором соотношение среднего радиуса пор и количества моль этанола составляет более чем 540.

3. Твердый аддукт по любому из предшествующих пунктов, в котором соотношение среднего радиуса пор и количества моль этанола составляет более чем 600, и соответствующее количество моль этанола составляет от 2,2 до 4,5.

4. Твердый аддукт по п.1, имеющий практически сферическую морфологию частиц, средний диаметр которых составляет от 5 до 150 мкм.

5. Твердые каталитические компоненты для полимеризации олефинов, получаемые взаимодействием твердых аддуктов по любому из пп.1-4 с одним или несколькими соединениями переходных металлов.

6. Твердые каталитические компоненты по п.5, в которых соединение переходного металла выбирают из соединений титана формулы Ti(OR)nXy-n, где n составляет от 0 до у, у представляет собой валентность титана, X представляет собой атом хлора, и R представляет собой углеводородный радикал.

7. Твердые каталитические компоненты по п.5, в которых взаимодействие соединения переходного металла и аддукта осуществляют в присутствии электронодонорного соединения, выбранного из сложных эфиров, простых эфиров, аминов, силанов и кетонов.

8. Каталитический компонент по п.7, в котором электронодонорное соединение выбрано из алкиловых или ариловых сложных эфиров моно- или поликарбоновых кислот.

9. Катализатор полимеризации олефинов, содержащий продукт взаимодействия каталитического компонента по любому из пп.5-8 и алюминийорганического соединения.

10. Катализатор полимеризации олефинов по п.9, в котором алюминийорганическое соединение представляет собой триалкилалюминий.

11. Катализатор полимеризации олефинов по п.9 или 10, дополнительно содержащий внешний донор.

12. Катализатор полимеризации олефинов по п.11, в котором внешний донор выбран из соединений кремния, содержащих, по меньшей мере, связь Si-OR и имеющих формулу R1 aR2 bSi(OR3)с, где а и b представляют собой целые числа от 0 до 2, с представляет собой целое число от 1 до 3, и сумма (a+b+с) равна 4; R1, R2 и R3 представляют собой алкильные, циклоалкильные или арильные радикалы, содержащие 1-18 атомов углерода.

13. Способ полимеризации олефинов формулы CH2=CHR, где R представляет собой атом водорода или углеводородный радикал, содержащий 1-12 атомов углерода, который осуществляют в присутствии катализатора по любому из пп.9-12.

| EP 395083 A2, 31.10.1990 | |||

| WO 2003082930 A2, 09.10.2003 | |||

| WO 2004026920 A1, 01.04.2004 | |||

| Способ получения каталитического компонента для стереорегулярной полимеризации альфа-олефинов | 1979 |

|

SU1080731A3 |

Авторы

Даты

2016-07-20—Публикация

2011-12-16—Подача