Предлагаемое устройство относится к контрольно-измерительной технике, а именно к устройствам для определения уровня жидкости в различных, в том числе и в агрессивных средах, эксплуатирующихся как в нормальных условиях, так и при повышенных температурах и давлении. Оно может применяться в химических и нефтехимических производствах, в энергетической, топливной и других отраслях хозяйственной деятельности.

Принцип работы известных устройств основан на излучении акустических волн, их приеме, усилении, преобразовании и измерении. Известная конструкция ультразвукового сигнализатора уровня жидкости (СУ) включает генератор импульсов, акустические излучатель и приемник, подключенный к электрической схеме, содержащей усилитель, преобразователь и измеритель сигналов, прошедших через контролируемую среду.

Наиболее близким по совокупности признаков и достигаемому техническому результату к заявляемому устройству является ультразвуковой сигнализатор уровня жидкости, описанный в авторском свидетельстве СССР №570781 (1973 г) [1]. Современный вариант устройства: ультразвуковой сигнализатор уровня "Echotel 961/962" [2] производства компании "Magnetrol".

Известный сигнализатор содержит пьезоэлектрические ультразвуковые излучатель и приемник, размещенные в общем корпусе друг против друга на близком расстоянии и соединенные с электрической схемой. Пространство между излучателем и приемником образует контролируемый объем. Принцип действия основан на индикации жидкости в контролируемом объеме за счет регистрации проходящих через него ультразвуковых импульсов. При осушении контролируемого объема прохождение импульсов прекращается, что и регистрируется электрической схемой.

Последняя состоит из генератора импульсов, усилителя принятых сигналов и детектора. Выход генератора подключен к ультразвуковому излучателю, а вход усилителя - к приемнику ультразвука. Выход усилителя соединен с детектором.

Работает сигнализатор следующим образом. Электрические импульсы с выхода генератора поступают на излучатель, где преобразуются в акустические волны ультразвуковой частоты, передающиеся в контролируемый объем. Если последний заполнен жидкостью, то ультразвуковые колебания достигают расположенного напротив него приемника, преобразуются в электрические сигналы и далее после усиления поступают на вход детектора, который регистрирует наличие жидкости в контролируемом объеме. При осушении контролируемого объема прохождение ультразвука через пространство между излучателем и приемником практически прекращается, и детектор фиксирует отсутствие сигнала. Причиной этого является значительная разница в волновых акустических сопротивлениях (произведении скорости звука на плотность) жидкости и газа.

С помощью сигнализатора определяют уровень жидкости в заданной зоне в емкости с контролируемой средой. При этом чувствительный элемент может находиться как непосредственно в контролируемой среде, так и вне ее, выше уровня раздела сред.

Несмотря на удовлетворительные эксплуатационные характеристики, известный сигнализатор имеет ряд недостатков. Во-первых, это неспособность работать в средах при высокой температуре из-за деградации преобразователей: излучателя и приемника, как правило изготовленных из пьзокерамики, теплостойкость которой ограничена «точкой Кюри» (для распространенной керамики типа ЦТС это не более 350°C). Кроме этого, весьма сложно подобрать конструкционные материалы для крепления пьезоэлементов и организации их электрических выводов в датчике при необходимости работать в широком температурном диапазоне (-200 - +400C°) и высоком давлении (20 МПа). Большинство известных материалов при высокой температуре быстро деградируют.

Перед разработчиком стоит задача повышения надежности работы сигнализатора при эксплуатации в широком частотном диапазоне, при высоком давлении, упрощения и повышения прочности конструкции устройства.

Поставленная задача решается, благодаря ультразвуковому волноводному сигнализатору уровня жидкости, содержащему излучатель и приемник ультразвука, размещенные друг против друга и соединенные с электрической схемой, включающей генератор импульсов, усилитель и детектор, при этом выход генератора подключен к излучателю, а вход усилителя - к приемнику ультразвука, выход усилителя соединен с детектором, отличающемуся тем, что излучатель и приемник выполнены в виде размещенных параллельно друг другу пары волноводных пластин, образующих контролируемый объем, при этом каждая из пластин соединена с ультразвуковым преобразователем волноводной линией связи, детектор содержит компаратор уровня напряжения, формирователь задержанных строб-импульсов и задатчик уровня, причем вход формирователя задержанных строб-импульсов подключен к генератору, выход к управляющему входу компаратора, при этом первый вход компаратора подключен к выходу усилителя, а второй - к задатчику уровня. В одном корпусе может содержаться два или более комплекта излучателей и приемников ультразвука, каждый из которых состоит из пары волноводных пластин, соединенных с ультразвуковыми преобразователями волноводными линиями связи, и образующих несколько контролируемых объемов.

Отличительные признаки заявляемого устройства в совокупности с известными обеспечивают решение поставленной задачи - повышения надежности работы сигнализатора при эксплуатации в широком температурном диапазоне, при высоком давлении, упрощение и повышение прочности конструкции, большей технологичности и надежности устройства в процессе длительной его эксплуатации.

В предлагаемом устройстве излучение ультразвука в контролируемую среду и его прием производится волноводными пластинами, изготовленными из материала, устойчивого к внешним воздействиям (температура, давление), например из стали, а менее стойкие преобразователи вынесены в зону, не подвергающуюся экстремальным воздействиям. При этом транспортировка акустических сигналов проходит по волноводам связи. В этом случае преобразователь может изготавливаться с использованием обычных (не теплостойких) материалов, таких как пьезокерамика типа ЦТС, припой ПОС, провода в хлорвиниловой изоляции и т.д. и без «экзотических» технологических приемов, что значительно уменьшает стоимость изделия без снижения надежности и долговечности. А сама конструкция погружной части сигнализатора может быть выполнена цельносварной из коррозионноустойчивой стали, что значительно увеличивает ресурс изделия и позволяет применять его при экстремальных значениях температуры контролируемой среды от криогенной (-200°С) до весьма высокой (+500°С). Конструкция может применяться при высоких давлениях контролируемой среды.

В один общий корпус, изготовленный, например, в виде трубы, могут быть установлены несколько комплектов волноводных пластин, снабженных своими волноводными линиями связи с преобразователями. В результате формируется прибор с несколькими точками контроля - многоточечный сигнализатор уровня.

Таким образом, предлагаемое устройство обладает большей надежностью работы при эксплуатации в широком температурном диапазоне, при высоком давлении, имеет простую и прочную конструкцию.

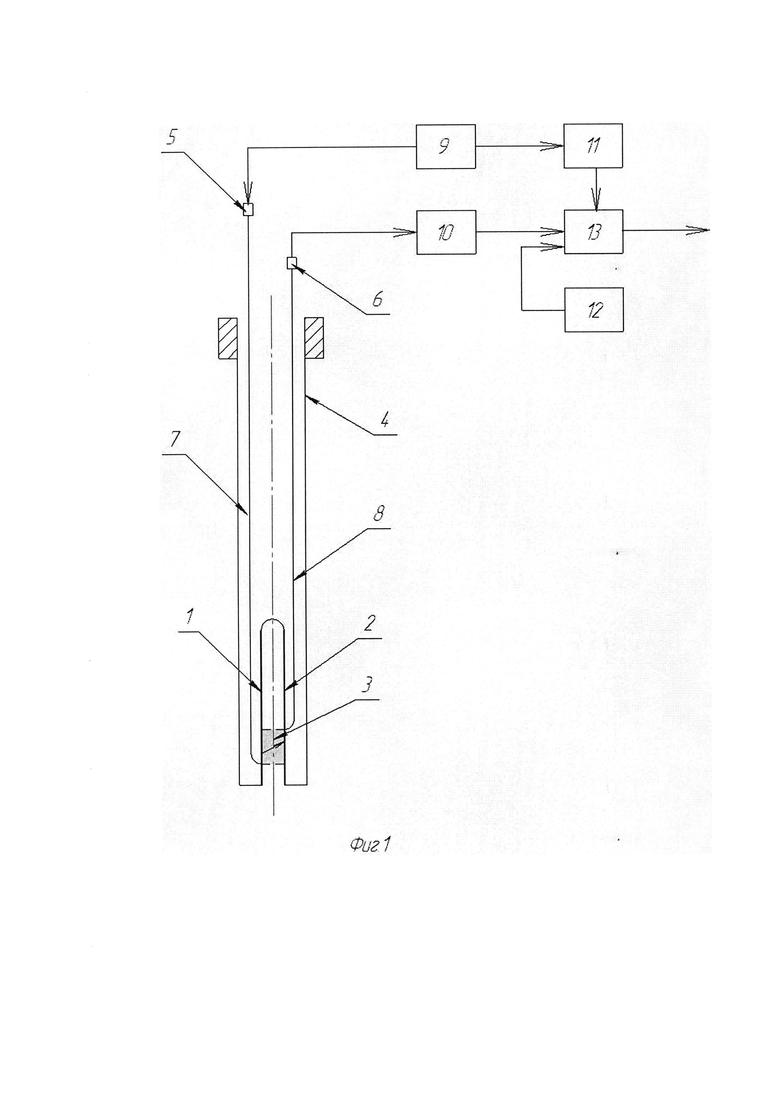

Конструкция сигнализатора поясняется фиг. 1.

Сигнализатор состоит из излучающей и приемной пластин 1, 2, размещенных друг против друга и образующих контролируемый объем 3. Пластины закреплены в корпусе 4. Пластины связаны с акустическими преобразователями 5 и 6 волноводами связи 7 и 8. Электронная схема состоит из генератора импульсов 9, усилителя принятых сигналов 10, формирователя задержанных строб-импульсов 11, задатчика уровня 12 и стробируемого компаратора 13.

Работает сигнализатор следующим образом. Электрические импульсы с выхода генератора 9 подаются на преобразователь 5, где преобразуются в ультразвуковые импульсы продольных волн и по волноводу связи 7 поступают на излучающую волноводную пластину 1. Попадающая перпендикулярно на волноводную пластину продольная волна, генерирует в ней изгибную волну, которая эффективно излучается в жидкость, заполняющую контролируемый объем 3. Пройдя через жидкость, ультразвуковые импульсы достигают приемной волноводной пластины 2, где возбуждают изгибные волны. Путь ультразвуковых волн схематично показан стрелкой. В точке крепления приемного волновода связи 8 изгибные волны трансформируются в продольные и по волноводу связи 8 достигают преобразователя 6 и в виде электрических импульсов после усиления в усилителе 10 поступают на вход компаратора 13. Одновременно на управляющий вход компаратора 13 поступают строб-импульсы с выхода формирователя задержанных строб-импульсов 11. Использование стробирования предотвращает срабатывание компаратора в любое другое время, например, в момент посылки импульса генератором. Задатчик уровня 12 определяет уровень дискриминации - порог срабатывания компаратора.

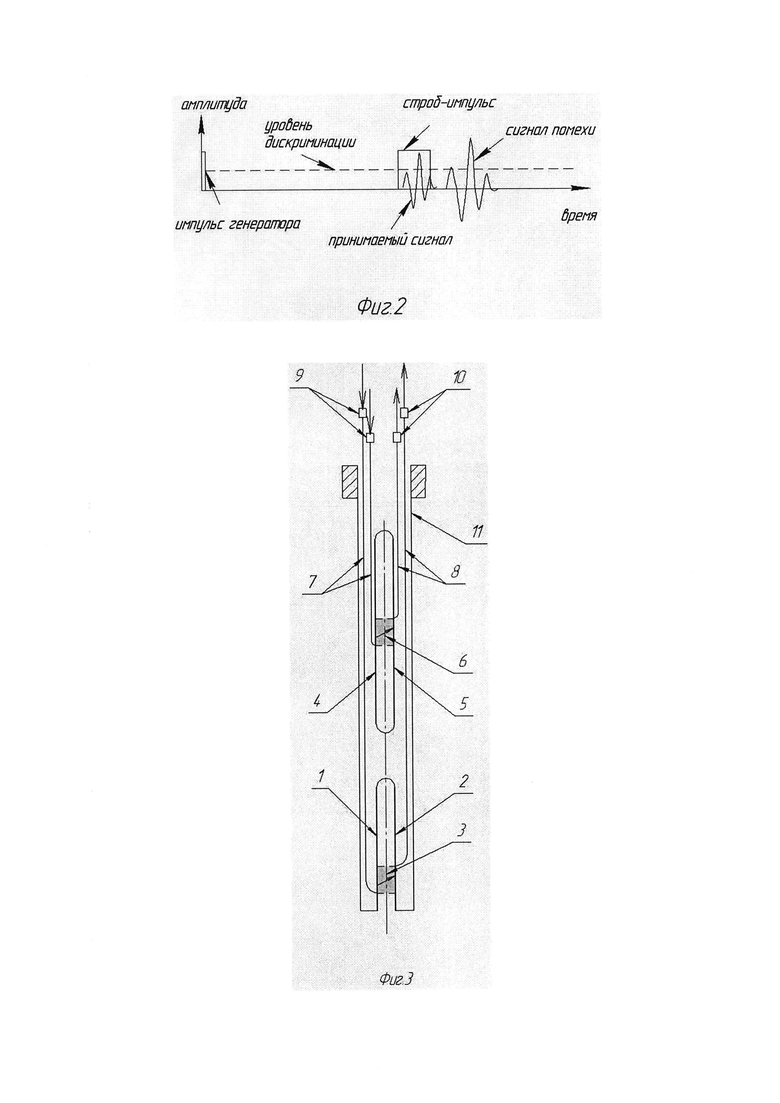

Схема электрических сигналов, поясняющая работу сигнализатора, приведена на фиг. 2. На ней также показан сигнал помехи, возникающий вследствие распространения акустических импульсов по волноводным пластинам и элементам корпуса, и приходящем позже принимаемого полезного сигнала. Для этого выбирается увеличенная длина волноводных пластин.

Когда контролируемый объем 3 находится в газовой среде (не погружен в жидкость), принятый сигнал практически отсутствует и амплитуда принимаемых компаратором 13 импульсов становится ниже уровня, определяемого задатчиком 12. Компаратор фиксирует это состояние и выдает сигнал об отсутствии жидкости в контролируемом объеме на своем выходе.

В устройстве также могут использоваться волноводы связи изгибных волн.

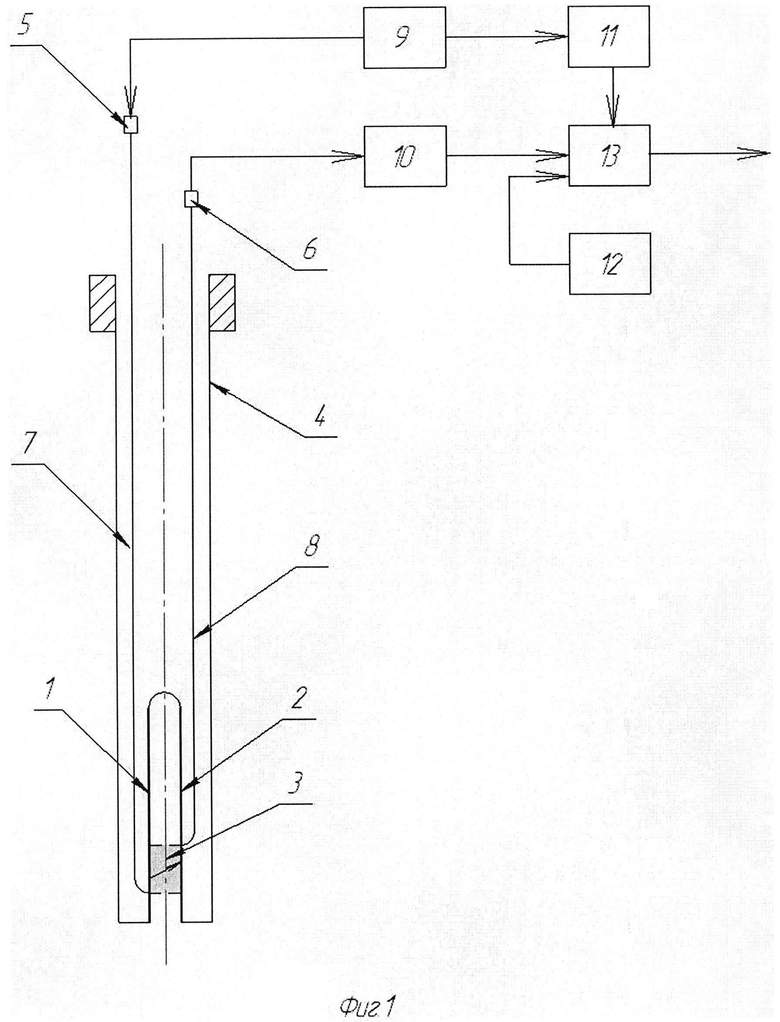

Конструкция сигнализатора для контроля двух значений уровня жидкости показана на е фиг. 3. В нем предусмотрена возможность определения состояния среды в двух контролируемых объемах 3 и 6. Для этого в корпусе 11 установлены две пары волноводных пластин: излучающие 1 и 4 и приемные 2 и 5. Излучающие пластины соединены волноводами связи 7 с преобразователями 9. Приемные пластины - волноводами связи 8 с преобразователями 10.

Работа прибора осуществляется аналогично одноточечным сигнализаторам, описанным выше.

Опытные образцы сигнализатора были изготовлены и испытаны.

В сигнализаторах использовались волноводные пластины длиной 80 мм, шириной 5 мм и толщиной 1,5 мм. Расстояние между пластинами равнялось 6 мм. Волноводы связи были выполнены из проволоки диаметром 1 мм длиной 800 мм. Конструкция размещалась в корпусе, изготовленном из трубы диаметром 20 мм. Использовались материалы из стали марки 12Х18Н10Т. Акустические преобразователи были изготовлены из пьезокерамики ЦТС-19. Рабочая частота ультразвука - 800 кГц. Частота посылки электрических импульсов генератора 1 кГц.

В электрической схеме были применены типовые микросхемы и микропроцессор производства компании Atmel.

Работа сигнализаторов была проверена в различных жидкостях, в частности, в воде, нефтепродуктах, растворителях, химических реагентах, сжиженных газах, в температурном диапазоне от -200 до +400°C, при давлении среды до 20 МПа.

Показана устойчивая и надежная работа устройств во всех опробованных средах.

Источники информации

1. Описание к авторскому свидетельству СССР №570781, опубл. 30.08.1977.

2. http://literature.magnetrol.com/8/51-136.pdf

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ВОЛНОВОДНЫЙ УРОВНЕМЕР ЖИДКОСТИ | 2015 |

|

RU2580907C1 |

| Акустоимпедансный ультразвуковой сигнализатор уровня жидкости | 2021 |

|

RU2792324C2 |

| УЛЬТРАЗВУКОВОЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ В.И. МЕЛЬНИКОВА | 2009 |

|

RU2438102C2 |

| Ультразвуковой акустоимпедансный измеритель уровня жидкости | 2019 |

|

RU2723149C1 |

| Устройство для диагностики двухфазного потока | 1980 |

|

SU901895A1 |

| Способ измерения среднего объемного паросодержания в теплоносителе и устройство для его осуществления | 1979 |

|

SU871057A1 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

| Устройство для измерения среднего объемного паросодержания среды | 1982 |

|

SU1116382A1 |

| УЛЬТРАЗВУКОВОЙ ДОПЛЕРОВСКИЙ РАСХОДОМЕР МНОГОКОМПОНЕНТНОЙ ЖИДКОСТИ | 2018 |

|

RU2689250C1 |

| Ультразвуковой доплеровский расходомер двухфазной среды | 2024 |

|

RU2826948C1 |

Предлагаемое устройство относится к контрольно-измерительной технике, а именно к устройствам для определения уровня жидкости в различных, в том числе и в агрессивных средах, эксплуатирующихся как в нормальных условиях, так и при повышенных температурах и давлении. Ультразвуковой сигнализатор уровня жидкости содержит излучатель и приемник ультразвука. Электрическая схема включает генератор импульсов, усилитель и детектор. Излучатель и приемник выполнены в виде размещенных параллельно друг другу пары волноводных пластин, образующих контролируемый объем. Каждая из пластин соединена с ультразвуковым преобразователем волноводной линией связи. Сигнализатор жидкости в одном корпусе может содержать два или более комплектов излучателей и приемников, соединенных с преобразователями волноводными линиями связи, образующих несколько контролируемых объемов. В предлагаемом устройстве излучение ультразвука в контролируемую среду и его прием производится волноводными пластинами, изготовленными из материала, устойчивого к внешним воздействиям (температура, давление), например из стали, а менее стойкие преобразователи вынесены в зону, не подвергающуюся экстремальным воздействиям. Технический результат заключается в повышении надежности работы сигнализатора при эксплуатации в широком температурном диапазоне, при высоком давлении, упрощении и повышении прочности конструкции, большей технологичности и надежности устройства в процессе длительной его эксплуатации. 2 з.п. ф-лы, 3 ил.

1. Ультразвуковой волноводный сигнализатор жидкости, содержащий излучатель и приемник ультразвука, размещенные друг против друга и соединенные с электрической схемой, включающей генератор импульсов, усилитель и детектор, при этом выход генератора подключен к излучателю, а вход усилителя - к приемнику ультразвука, выход усилителя соединен с детектором, отличающийся тем, что излучатель и приемник выполнены в виде размещенных параллельно друг другу пары волноводных пластин, образующих контролируемый объем, при этом каждая из пластин соединена с ультразвуковым преобразователем волноводной линией связи.

2. Ультразвуковой волноводный сигнализатор жидкости по п. 1, отличающийся тем, что детектор содержит компаратор уровня напряжения, формирователь задержанных строб-импульсов и задатчик уровня, причем вход формирователя задержанных строб-импульсов подключен к генератору, выход к управляющему входу компаратора, при этом первый вход компаратора подключен к выходу усилителя, а второй - к задатчику уровня.

3. Ультразвуковой волноводный сигнализатор жидкости по п. 1, отличающийся тем, что в одном корпусе содержит два или более комплекта излучателей и приемников, соединенных с преобразователями волноводными линиями связи, образующие несколько контролируемых объемов.

| Ультразвуковой сигнализатор уровня | 1973 |

|

SU570781A1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР ДЛЯ ЖИДКОСТИ | 0 |

|

SU322638A1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКИХ СРЕД В РЕЗЕРВУАРАХ | 1996 |

|

RU2138786C1 |

| СПОСОБ НЕПРЕРЫВНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ УРОВНЯ ЖИДКИХ СРЕД В ТЕХНОЛОГИЧЕСКИХ РЕЗЕРВУАРАХ | 2001 |

|

RU2189016C1 |

| УРОВНЕМЕР | 2004 |

|

RU2256158C1 |

| EP 780665 A2 25.06.1997. | |||

Авторы

Даты

2016-07-20—Публикация

2015-02-12—Подача