Настоящее изобретение относится к контрольно-измерительной технике, а именно к устройствам для определения уровня жидкости в различных, в том числе и в агрессивных средах, эксплуатирующихся как в нормальных условиях, так и при повышенных температурах и давлении. Оно может применяться в химических и нефтехимических производствах, в энергетической, топливной и других отраслях хозяйственной деятельности.

Известная конструкция ультразвукового волноводного уровнемера жидкости включает датчик, содержащий чувствительный элемент, выполненный в виде волноводного стержня (волновода), с закрепленным в его верхней части электро-акустическим преобразователем, и отражатель акустических импульсов, расположенный параллельно волноводному стержню, погружаемым в контролируемую жидкость [1]. Преобразователь датчика подключен к электрической схеме, содержащей генератор импульсов, усилитель и индикатор. Уровень жидкости определяется за счет измерения времени пробега акустических импульсов по пути: верхний осушенный участок волноводного стержня, поверхность жидкости от волноводного стержня до отражателя и обратно. То есть работает в режиме «излучение - прием» с использованием единственного преобразователя.

Недостатком такого уровнемера является весьма малая надежность работы датчика из-за низкого уровня принимаемого сигнала и наличия паразитных переотраженных сигналов в волноводном стержне, маскирующих полезный сигнал.

Наиболее близким по совокупности признаков и достигаемому техническому результату к заявляемому устройству является ультразвуковой уровнемер жидкости, включающий усовершенствованный волноводный датчик [2].

Известный уровнемер содержит волноводный датчик, состоящий из чувствительного элемента, выполненного в виде вертикально ориентированного волновода, с закрепленным в его верхней части электро-акустическим преобразователем, и отражателя акустических импульсов, в виде пластины, расположенной параллельно волноводному стержню и содержащей равномерные клиновидные выступы. Наличие выступов на отражателе увеличивает амплитуду отраженных и, соответственно, принимаемых акустических импульсов. Работает известный уровнемер так же в режиме «излучение-прием», то есть акустический импульс, сгенерированный преобразователем, проходит по волноводу до приповерхностного слоя контролируемой жидкости, в которую и излучается волна, далее последняя отражается от одного из выступов на отражателе, расположенном в зоне действия волны, возвращается назад к волноводу и принимается тем же преобразователем.

Существенным недостатком известного уровнемера является возникновение множества паразитных переотраженных сигналов в волноводе при активации преобразователя, что обусловлено, в том числе взаимной трансформацией продольных и изгибных волн нулевого порядка и возникновение волн более высоких порядков. Эти паразитные сигналы, попадая на приемник, значительно ухудшают качество принимаемого полезного сигнала, вследствие чего возникают серьезные проблемы по его выделению, что снижает надежность работы устройства и уменьшает точность измерений.

Перед разработчиком стоит задача повышения точность измерений и надежности работы уровнемера при эксплуатации в различных жидкостях в широком диапазоне температур и давлений.

Поставленная задача решается благодаря ультразвуковому волноводному уровнемеру жидкости, содержащему чувствительный элемент, выполненный в виде вертикально ориентированного волновода, с закрепленным в его верхней части электро-акустическим преобразователем, и отражатель акустических импульсов, расположенный параллельно волноводу, при этом преобразователь датчика подключен к электрической схеме, содержащей генератор импульсов, усилитель и индикатор, отличающийся тем, что чувствительный элемент оснащен вторым волноводом с закрепленным в его верхней части электро-акустическим преобразователем, расположенным параллельно первому, отражатель по всей своей длине содержит выступы, ориентированные горизонтально, при этом один из преобразователей подключен к генератору импульсов, другой - к усилителю, а индикатор выполнен с возможностью определения времени прохождения акустического сигнала от момента посылки импульса генератором до момента его приема на выходе усилителя.

При этом индикатор состоит из формирователя задержанных строб-импульсов, компаратора уровня, задатчика уровня и измерителя временных интервалов, причем вход формирователя задержаниях строб-импульсов соединен с генератором импульсов, выход - со строб-входом компаратора, два входа компаратора уровня подключены к выходу усилителя и задатчику уровня, соответственно, а измеритель временных интервалов подключен к выходу компаратора и генератору.

В отличие от известного уровнемера предлагаемый уровнемер работает в режиме «напросвет»: один из волноводов является излучателем акустических импульсов, другой - приемником.

Отличительные признаки заявляемого устройства, в совокупности с известными, обеспечивают решение поставленной задачи - повышение точность измерений и надежности работы уровнемера при эксплуатации в различных жидкостях и условиях.

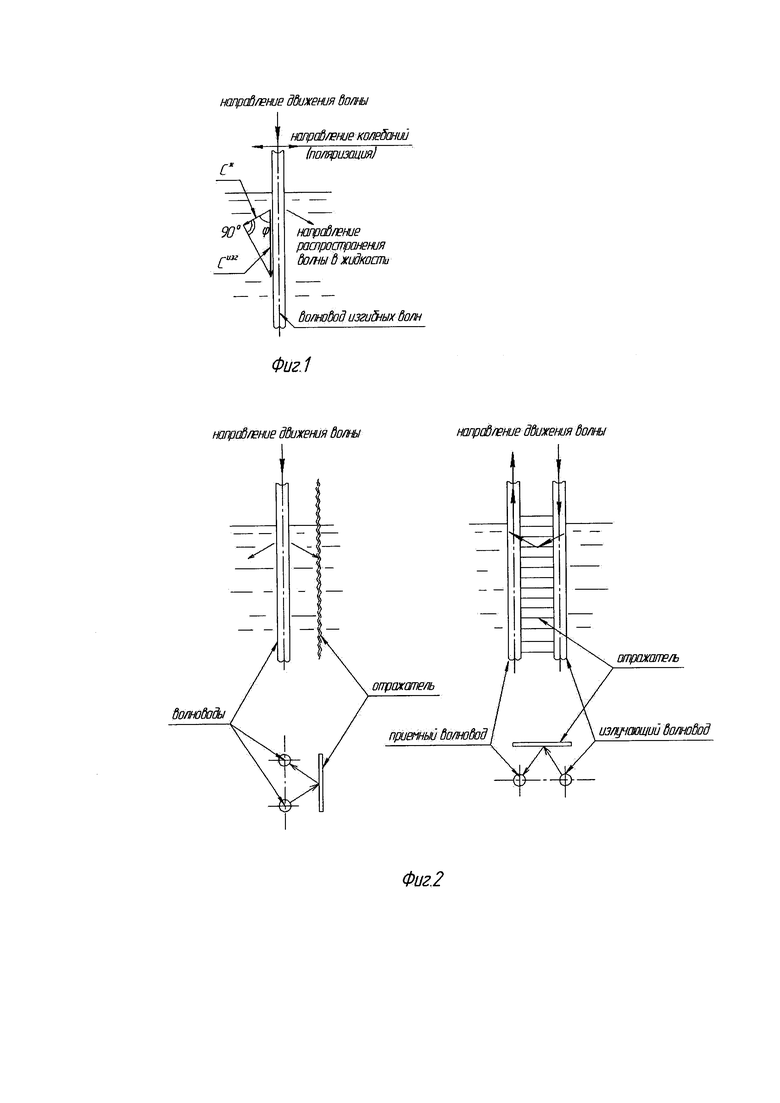

В предлагаемом устройстве используются волноводы изгибных волн. Благодаря физическим свойствам изгибных волн нулевого порядка при их распространении по волноводу, погруженному в жидкость, происходит эффективное излучение акустической энергии в жидкость. При этом при диаметре волновода 2 мм на частоте 800 кГц для полной передаче энергии изгибной волны в жидкость достаточно погрузить волновод на глубину 30-50 мм. Излучение волны происходит под углом φ, определяемым треугольником скоростей звука: изгибной волны в волноводе и продольной волны в жидкости (фиг. 1). При этом для распространенных жидкостей (вода, нефтепродукты) угол входа волны в жидкость примерно равен 60° относительно оси волновода. Вследствие поляризованности изгибных волн в волноводе в жидкости формируется диаграмма направленности, состоящая из двух пучков волн, симметричных относительно оси волновода, в плоскости колебаний. В связи с изложенным, выбирается плоскость колебаний в волноводах, обеспечиваемая ориентацией электро-акустических преобразователей, таким образом, чтобы получить максимальную амплитуду отраженных принимаемых сигналов от одного из пучков волн (второй - не используется).

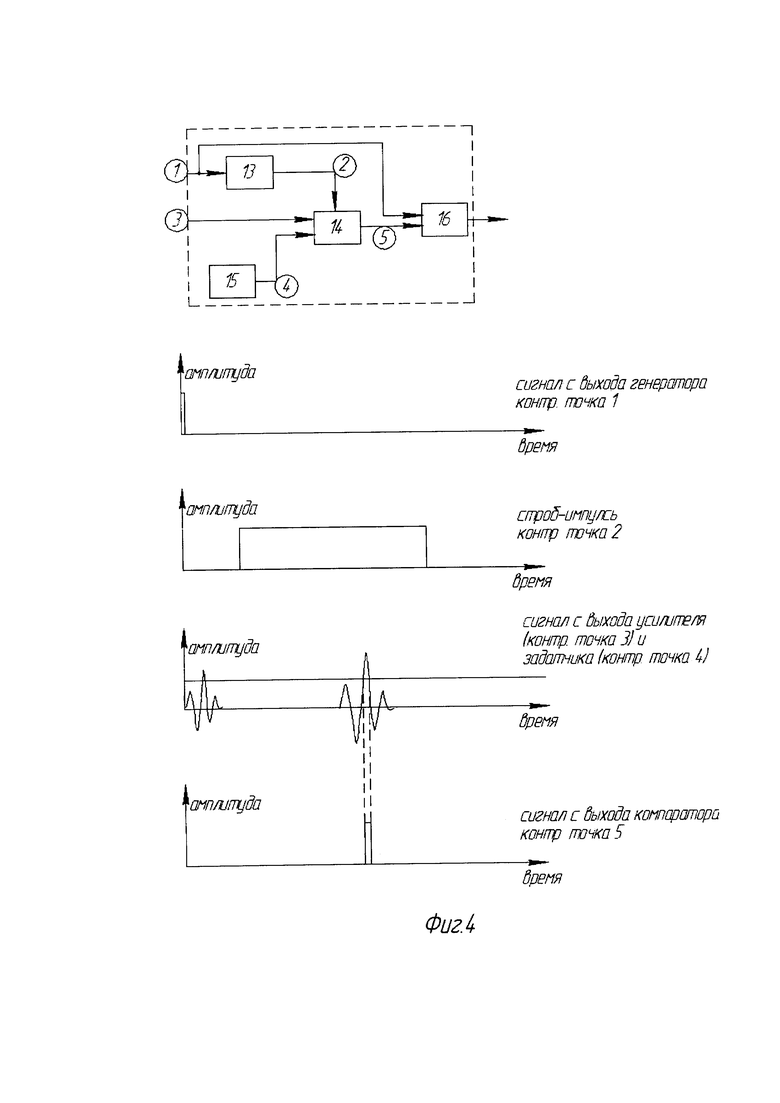

Передача акустической энергии от излучающего волновода в жидкость начинается сразу под линией раздела сред и завершается практически полностью через 30-50 мм. Сформированный пучок волн в приповерхностном слое жидкости падает под углом вниз на отражатель и, переотражаясь от его горизонтально ориентированных выступов, возвращается под тем же углом вверх, к приемному волноводу, формируя принимаемый сигнал, что поясняется рисунком (фиг. 2).

Разделение волноводного чувствительного элемента на излучающий и приемный предотвращает попадание значительных по величине внутренних паразитных (переотраженных) сигналов в излучающем волноводе на приемный преобразователь, что существенно улучшает условия приема и качество принимаемых импульсов. В результате повышается точность измерения уровня, а также надежность работы уровнемера при эксплуатации в различных жидкостях. Дополнительно, надежность работы уровнемера повышает применение стробируемого во времени компаратора принимаемых сигналов.

Таким образом, предлагаемое устройство обладает большей точностью и надежностью функционирования в различных жидких средах, в широком диапазоне температур и давлений.

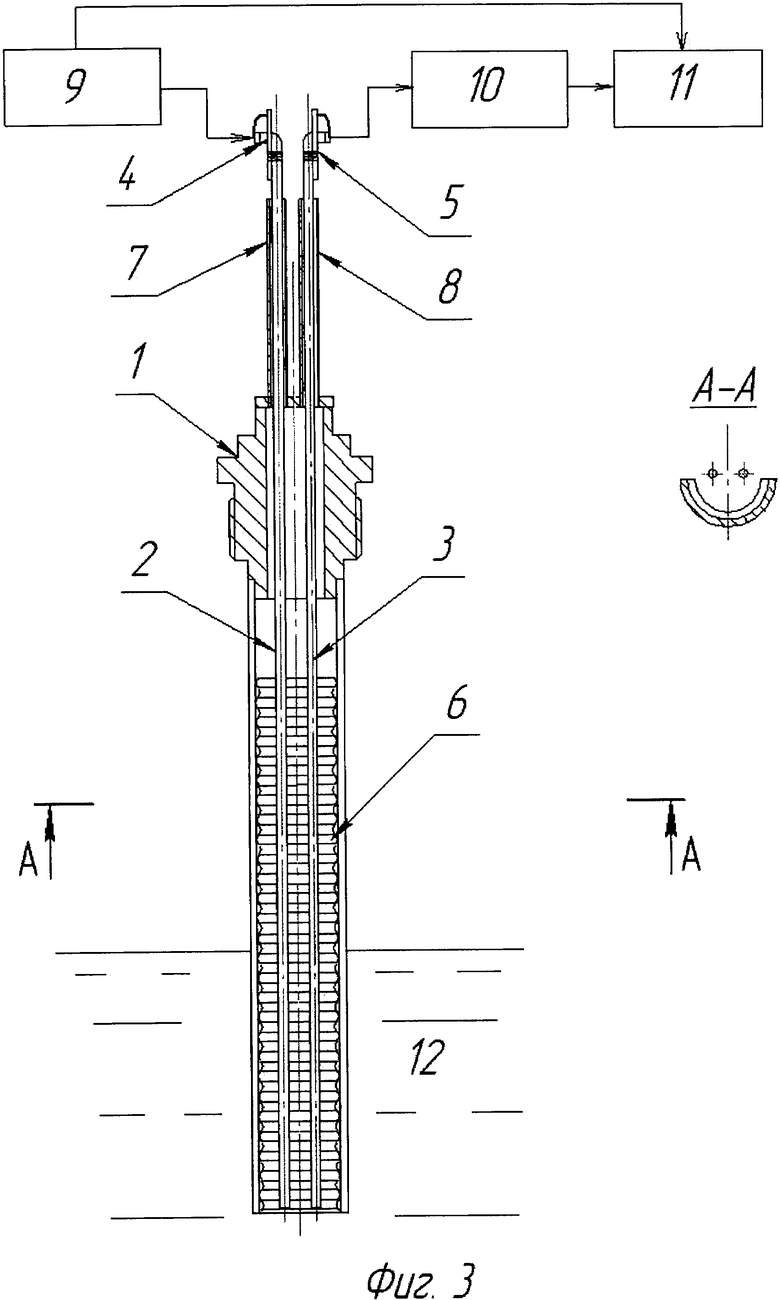

Конструкция уровнемера поясняется рисунком фиг. 3.

Ультразвуковой волноводный уровнемер жидкости состоит из корпуса 1 с размещенным в нем волноводами 2 и 3, снабженными электро-акустическими преобразователями 4 и 5, и отражателем акустических импульсов 6. Герметизация волноводов обеспечивается при помощи трубчатых подвесок 7 и 8. Электрическая схема состоит из генератора импульсов 9, подключенного к преобразователю 4, усилителя 10, подключенного ко второму преобразователю 5, и индикатора 11.

Работает уровнемер следующим образом. Электрические импульсы с выхода генератора 9 подаются на преобразователь 4, где преобразуются в ультразвуковые импульсы и по волноводу 2 передаются в контролируемую жидкость 12. Использование волноводов изгибных волн обеспечивает эффективную передачу акустической энергии в жидкость в приповерхностном слое высотой около 3 см. Волна падает на отражатель 6, отражается от одного из его выступов и попадает на второй волновод 3, а затем передается к преобразователю 5. Электрические импульсы с выхода преобразователя 5 через усилитель 10 поступают на вход индикатора 11, который определяет время пробега акустического сигнала от момента его формирования до времени приема. Изменение уровня жидкости пропорционально меняет длину акустического тракта (пути пробега ультразвуковых импульсов), что и фиксируется индикатором.

Индикатор включает формирователь задержанных строб-импульсов 13, стробируемый компаратор 14, задатчик уровня 15 и измеритель временных интервалов 16 (фиг. 4).

Его работа осуществляется следующим образом (поясняется временной диаграммой на фиг. 4). Импульс с выхода генератора 9 запускает формирователь задержанных строб-импульсов 13, который генерирует видеоимпульс длительностью ожидаемого времени прихода акустических импульсов в диапазоне изменения уровня жидкости от максимального значения до минимального. Стробируемый компаратор 14 вырабатывает видеоимпульсы в те моменты времени, когда амплитуда сигнала на выходе усилителя 10 превышает заданный уровень дискриминации, формируемый задатчиком уровня 15, в интервале времени, заданном формирователем задержанных строб-импульсов 13. Измеритель временных интервалов 16 формирует выходной сигнал, пропорциональный задержке импульса на выходе компаратора 14 относительно выходному импульсу генератора 9. Выходной сигнал может быть выработан в виде потенциального уровня, токового уровня или цифрового в любом известном стандарте, например RS-485.

Опытные образцы уровнемера были изготовлены и испытаны.

В уровнемерах использовались волноводы длиной 600 мм, изготовленные из проволоки диаметром 2 мм. Использовалась стальная проволока марки 12Х18Н10Т. Акустические преобразователи были изготовлены из пьезокерамики ЦТС-19. Рабочая частота ультразвука - 900 кГц. Частота посылки электрических импульсов генератора 1 кГц.

В электрической схеме были применены типовые микросхемы и микропроцессор производства компании Atmel.

Работа уровнемеров была проверена в различных жидкостях, в частности, в воде, нефтепродуктах, растворителях, химических реагентах, сжиженных газах, в температурном диапазоне от 20 до +350°C, при давлении среды до 20 МПа.

Показана устойчивая и надежная работа устройств во всех опробованных средах.

Источники информации

1. Авторское свидетельство СССР, №310120, заявлено от 19.06.1969.

2. Авторское свидетельство СССР, №510648, заявлено от 02.01.1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ВОЛНОВОДНЫЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ | 2015 |

|

RU2592045C1 |

| Ультразвуковой акустоимпедансный измеритель уровня жидкости | 2019 |

|

RU2723149C1 |

| УЛЬТРАЗВУКОВОЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ В.И. МЕЛЬНИКОВА | 2009 |

|

RU2438102C2 |

| Акустоимпедансный ультразвуковой сигнализатор уровня жидкости | 2021 |

|

RU2792324C2 |

| Устройство для диагностики двухфазного потока | 1980 |

|

SU901895A1 |

| Способ измерения среднего объемного паросодержания в теплоносителе и устройство для его осуществления | 1979 |

|

SU871057A1 |

| Устройство для измерения среднего объемного паросодержания среды | 1982 |

|

SU1116382A1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР | 1971 |

|

SU310120A1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

Изобретение относится к метрологии, в частности к средствам ультразвукового контроля уровней жидких сред. Уровнемер содержит чувствительный элемент, выполненный в виде двух волноводов с закрепленными в их верхней части приемо-передающими преобразователями, и отражатель акустических импульсов, расположенный параллельно волноводу. Отражатель по всей своей длине содержит выступы, ориентированные горизонтально. Герметизация волноводов изгибных волн обеспечивается при помощи трубчатых подвесок. Электрическая схема уровнемера содержит генератор импульсов, усилитель и индикатор. Индикатор состоит из формирователя задержанных строб-импульсов, компаратора уровня, задатчика уровня и измерителя временных интервалов. Индикатор выполнен с возможностью определения времени прохождения акустического сигнала от момента посылки импульса генератором до момента его появления на выходе усилителя. Технический результат - повышение точности измерений. 1 з.п. ф-лы, 4 ил.

1. Ультразвуковой волноводный уровнемер жидкости, содержащий чувствительный элемент, выполненный в виде вертикально ориентированного волновода, с закрепленным в его верхней части электро-акустическим преобразователем, и отражатель акустических импульсов, расположенный параллельно волноводу, при этом преобразователь датчика подключен к электрической схеме, содержащей генератор импульсов, усилитель и индикатор, отличающийся тем, что чувствительный элемент оснащен вторым волноводом с закрепленным в его верхней части электро-акустическим преобразователем, расположенным параллельно первому, отражатель по всей своей длине содержит выступы, ориентированные горизонтально, при этом один из преобразователей подключен к генератору импульсов, другой - к усилителю, а индикатор выполнен с возможностью определения времени прохождения акустического сигнала от момента посылки импульса генератором до момента его приема на выходе усилителя.

2. Ультразвуковой волноводный уровнемер жидкости по п. 1, отличающийся тем, что индикатор состоит из формирователя задержанных строб-импульсов, компаратора уровня, задатчика уровня и измерителя временных интервалов, причем вход формирователя задержанных строб-импульсов соединен с генератором импульсов, выход со строб-входом компаратора, два входа компаратора уровня подключены к выходу усилителя и задатчику уровня, соответственно, а измеритель временных интервалов подключен к выходу компаратора и генератору.

| Датчик ультразвукового импульсного уровнемера | 1974 |

|

SU510648A1 |

| CN 203323794 U, 04.12.2013 | |||

| Акустический уровнемер | 1987 |

|

SU1569567A1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР | 0 |

|

SU279986A1 |

| US 3222929 A1, 14.12.1965 | |||

| DE 3724411 A1, 02.02.1989 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРАВЛИЧЕСКАЯ ПЕРЕДАЧА ДЛЯ ТЕПЛОВОЗОВ | 1925 |

|

SU4214A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| JPS 58123329 U, 22.08.1983.. | |||

Авторы

Даты

2016-04-10—Публикация

2015-02-12—Подача